ANALISA VIBRASI SISTEM PIPA PENYALUR GAS-LIQUID (MULTIPHASE)

UNTUK MENINGKATKAN PRODUKTIVITAS GAS TOTAL E&P INDONESIE

Vladimir Medio1, Jusuf Sutomo2, Wisnu Wardhana 3 1Mahasiswa Teknik Kelautan, 2,3Staf Pengajar Teknik Kelautan

Abstrak

Salah satu cara untuk meningkatkan produktivitas dengan tidak mengganggu proses produksi yaitu dengan meningkatkan jumlah flowrates dan tanpa merubah konfigurasi sistem perpipaan. Hal ini tentunya akan mengakibatkan pipa mendapatkan beban dinamis yang lebih besar dari sebelumnya sehingga berpotensi terjadi vibrasi yang melebihi limitasi yang akhirnya bisa menyebabkan pipa mengalami kegagalan. Dalam penelitian ini dilakukan suatu kajian mengenai pengaruh peningkatan jumlah flowrates terhadap kekuatan pipa terutama pada daerah sekitar SBC (Small Bore Connection). Analisa dilakukan secara manual dengan pendekatan Likelihood of Failure (LOF) Method yang merupakan perhitungan konservatif untuk mengetahui apakah vibrasi yang terjadi masih dalam batas toleransi dan dilakukan dengan pemodelan secara numerik untuk analisa kekuatan pipa secara statis dengan menggunakan software CAESAR 4.2, dan menganalisa kekuatan pipa secara dinamis pada bagian SBC dengan menggunakan software ANSYS Multiphysics 11.0 dengan variasi beban pressure akibat fluida yang mengalir yang telah diperoleh sebelumnya dari hasil output software ANSYS CFD. ANSYS CFD sendiri digunakan untuk analisa fluida yaitu menghitung pressure yang dihasilkan oleh fluida yang mengalir dengan beberapa variasi flowrates pada inlet. Pada analisis aliran fluida didapatkan bahwa peningkatan flowrates pada inlet berbanding lurus dengan pressure yang dihasilkan oleh fluida yang mengalir. Sedangkan untuk analisa kekuatan pipa secara dinamis akibat beban pressure fluida diperoleh flowrates maksimum yang masih diijinkan pada tegangan von Mises maksimum 20,9 MPa adalah sebesar 63,7 MMscfd. Sehingga kesimpulannya, produktivitas gas pada pipa flowline NB102 dapat ditingkatkan dari 50 MMscfd menjadi 63,7 MMscfd atau sekitar 27% dari kapasitas awal.

Kata kunci: flowrates, flowline, small bore connection, LOF, fluida, inlet.

1. Pendahuluan

Total E&P Indonesie sebagai salah satu perusahan minyak dan gas internasional, mempunyai spesifikasi sendiri yang mengatur masalah vibrasi yaitu dengan membatasi nilai ρv2 dari fluida yang mengalir di dalam pipa pada kategori pipa tertentu. Perusahan berasumsi nilai ρv2 sangat berhubungan dengan vibrasi, dimana ρv2 adalah pressure yang dihasilkan fluida. Seiring dengan naiknya harga gas dunia, Total E&P Indonesie berupaya untuk meningkatkan produktivitasnya dengan cara menaikkan flowrate tetapi dengan tetap menggunakan pipa yang sudah ada (tanpa mengganti dengan pipa yang lebih besar) sehingga diharapkan Perusahaan akan mendapat keuntungan yang lebih. Tetapi langkah Perusahaan terhambat dikarenakan adanya spesifikasi Perusahaan yang membatasi produktivitas untuk kategori pipa tertentu dengan membatasi nilai ρv2–nya karena dikhawatirkan nilai ρv2 yang melebihi limitasi akan menyebabkan vibrasi yang membahayakan bagi sistem perpipaan

Vibrasi tidak hanya disebabkan oleh peningkatan flowrates (Flow Induced Vibration) tetapi ada hal-hal lain penyebab vibrasi seperti High Frequency Acoustic Excitation, Mechanical Excitation dan Pulsation (MTD, 1999). Vibrasi pada Piping System adalah fungsi dari frekuensi natural pipa itu sendiri (tergantung pada nilai diameter pipa, panjang bentangan, dan jenis support), dan kondisi

operasional piping sytem seperti tekanan, suhu, dan aliran (Wachel, 1995). Secara umum kegagalan dinamis pada piping system disebabkan oleh resonansi dari vibrasi bentangan pipa tersebut. Tegangan yang terjadi dari bentangan pipa yang merupakan resonansi dari vibrasi secara langsung berbanding lurus dengan amplitudo vibrasi maksimum (displacement, velocity, acceleration) dari bentangan pipa. Dalam rangka memutuskan apakah pengukuran amplitudo vibrasi dari piping system bersifat acceptable, maka tegangan dinamis (Dynamic Stress) yang disebabkan oleh vibrasi harus dibandingkan dengan limitasi daya tahan (endurance) material pipa yang digunakan

2. Dasar Teori 2.1 Getaran

Getaran adalah suatu gerakan bolak–balik yang mempunyai amplitudo yang sama (wikipedia.org). Beberapa komponen penting pada getaran adalah sebagai berikut :

1. Frekuensi

Frekuensi adalah banyaknya jumlah putaran atau gerakan dalam satu satuan waktu (Rao, Singiresu S, 2004, 51). Dinyatakan dalam satuan Hertz (Hz).

2. Amplitudo

Amplitudo adalah simpangan terbesar dari titik normalnya (Rao, Singiresu S, 2004, 51). Amplitudo dapat dapat berupa :

1. Perpindahan (displacement) 2. Kecepatan (velocity) 3. Percepatan (acceleration) 4. Sudut Fase (phase angle)

Sudut fase dapat diartikan sebagai perbedaan amplitudo dalam satu frekuensi (Rao, Singiresu S, 2004, 51). Klasifikasi getaran secara umum dapat digolongkan menjadi dua yaitu :

1. Getaran bebas

Getaran bebas adalah suatu getaran yang terjadi secara alami pada suatu sistem yang tidak dipengaruhi oleh gaya luar (external force) 2. Getaran Paksa

Getaran paksa adalah getaran yang terjadi akibat adanya rangsangan gaya dari luar (external force). Jika rangsangan tersebut berosilasi, maka sistem tersebut dipaksa untuk bergetar pada frekuensi rangsangan. Apabila frekuensi rangsangan sama dengan frekuensi natural sistem, maka akan terjadi resonansi yang nantinya akan mengakibatkan pembesaran amplitudo. Keadaan resonansi ini bisa menyebabkan kerusakan pada sistem perpipaan seperti patah atau retak

2.2 Fluida

2.2.1 Definisi Fluida

Fluida adalah suatu zat yang berubah secara terus-menerus ( kontinyu ) bila terkena tegangan geser, betapapun kecilnya tegangan geser tersebut. Tegangan geser ini timbul akibat adanya gaya geser. Gaya geser yang terjadi adalah komponen gaya yang menyinggung permukaan, kemudian gaya geser ini yang dibagi dengan luas permukaan tersebut adalah tegangan geser rata-rata pada permukaan itu. (Streeter,Victor,1986:3). Untuk aliran yang mengalir dalam pipa, diasumsikan bahwa pipa terisi penuh oleh fluida yang sedang dipindahkan. Pada keadaan seperti ini, gaya penggerak utamanya adalah gradien tekanan sepanjang pipa.

2.2.2 Aliran Laminer dan Turbulen

Perbandingan gaya-gaya yang disebabkan oleh gaya inersia, gravitasi dan kekentalan dikenal sebagai bilangan Reynolds ditulis sebagai berikut:

μ ρ⋅U⋅D

=

Re (1)

atau bisa juga ditulis: v D U⋅ = Re (2) dimana:

U = kecepatan rata-rata aliran (m/s) D = diameter pipa (m)

ρ = massa jenis fluida (kg/m3) μ = viskositas dinamik (N.s/m2) v = viskositas kinematik (m2/s)

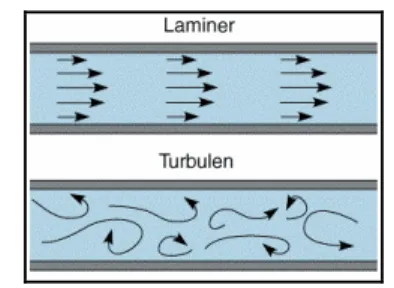

Dalam hal ini, jika nilai Re kecil, aliran akan meluncur lapisan di atas lapisan yang lain yang

dikenal sebagai aliran laminer, sedangkan jika aliran-aliran tadi tidak terdapat garis edar tertentu yang dapat dilihat, aliran ini disebut aliran turbulen.

Gambar 2.1 Aliran Laminer dan Turbulen Pada pipa:

• Aliran laminer terjadi jika Re < 2100 • Aliran turbulen terjadi jika Re > 4000

Untuk kondisi 2100 < Re < 4000 aliran ini diklasifikasikan sebagai aliran transisi.

Untuk saluran tertutup bilangan Reynolds telah dinyatakan sebagai: v D U⋅ = Re (3) Sedangkan: 4 2 4 1 D D D P A R= = = π π (4) D R= 4 (5)

Bilangan Reynolds dapat juga ditulis sebagai: v RU 4 Re= (6) dimana: D = diameter pipa (m) A = luas penampang pipa (m2) P = keliling basah (m) R = jari-jari hidrolis (m)

2.2.3 Analisis Aliran p Pipa dengan Penampang Bundar

Gambar 2.2 Volume kendali aliran pada pipa miring (Sumber : White, Frank M, 1994, 305) Berdasarkan gambar 2.7. diatas, aliran fluida pada bagian 1 dan 2 mengalir dengan laju yang konstan, sehingga kuantitas aliran fluida di berbagai bagian pipa pada waktu yang sama adalah tetap. Jika tidak ada fluida yang ditambahkan, dipindahkan atau

diletakkan diantara bagian 1 dan 2, maka volume fluida yang mengalir antara bagian 1&2 tiap satuan waktu adalah tetap, dan dapat dirumuskan dengan Q

1= Q 2= konstan (White, Frank M, 1994:305).

Pada pipa lurus dengan panjang dan diameter tertentu maka kecepatan kritis dari suatu fluida yang melewati suati pipa secara teorotis dapat ditentukan dengan persamaan (ING. Wardhana, 2000:218):

5 . 0 ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Α = ρ π EI L Vc (7) dimana

Vc = kecepatan kritis fluida (m/s) L = panjang pipa (m)

E = modulus elastisitas pipa (N/m2) I = inersia pipa (m4)

A = luas penampang pipa (m2)

2.3 Vibrasi pada Pipa

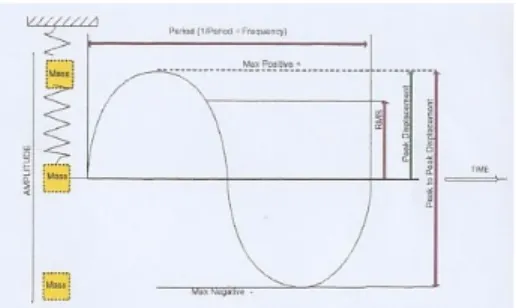

Analisa Vibrasi dapat didefinisikan sebagai studi dari pergerakan osilasi, dengan tujuan mengetahui efek dari vibrasi dalam hubungannya dengan performance dan keamanan sebuah sistem dan bagaimana mengontrolnya. Vibrasi secara sederhana dapat dilihat dari gambar 2.3.

Gambar 2.3 Deskripsi Vibrasi Sederhana Seperti terlihat pada gambar 2.3, ketika massa kita tarik ke bawah lalu dilepaskan, maka pegas akan meregang dan selanjutnya akan timbul gerakan osilasi sampai periode waktu tertentu. Hasil frekuensi dari gerakan osilasi ini bisa disebut sebagai natural frekuency dari sistem tersebut dan merupakan fungsi dari massa dan kekakuan.

M EI L C fn= 2 (8) dengan,

EI = kekakuan pipa (stiffness), lbs-ft2 L = panjang bentangan bebas pipa, ft M = kombinasi massa pipa dan massa tambah

disekitar pipa persatuan panjang, slug/ft C = konstanta yang tergantung dari kondisi ujung

bentangan bebas pipa

Sebagai contoh, jika kedua ujung bentangan bebas pipa diasumsikan berbentuk tumpuan sederhana maka C adalah π/2 atau 1.57. Jika kedua ujung pipa diasumsikan diklem, C adalah 3.5. Dalam praktek, cukup sulit untuk

menentukan modeling terbaik kondisi ujung bentangan bebas untuk mensimulasikan kondisi ujung yang diasumsikan.

2.4 Metode Analisa Vibrasi pada Pipa

2.4.1 Metode Likelihood of Failure (MTD Ltd)

Metode Likelihood of Failure merupakan perhitungan konservatif untuk mengetahui apakah vibrasi yang terjadi masih dalam batas toleransi. LOF bukan merupakan probabilitas kegagalan dan juga bukan alat ukur kegagalan suatu sistem. Perhitungan LOF berdasarkan model sederhana untuk memudahkan penggunaan dan hemat. Ruang lingkup LOF adalah mengidentifikasi masalah vibrasi, lalu menganlisa dan memberikan solusi. LOF bukan merefleksikan konsekuensi kegagalan. Konsekuensi kegagalan adalah tanggung jawab user. Bagaimanapun, LOF bisa dikombinasikan perhitungan konsekuensi kegagalan untuk menetapkan semua resiko dalam suatu sistem. Metode LOF diperkenalkan oleh MTD Ltd melalui joint industry yang melibatkan banyak perusahaan minyak dan gas serta kontraktor kelas dunia.

Metodologi perhitungan dengan Metode LOF adalah: • Mengidentifikasi penyebab eksitasi getaran • Menghitung nilai LOF untuk pipa utama • Menghitung nilai LOF untuk SBC Rumus : LOF = ρv2 / Fv (9) dimana:

ρ = massa jenis fluida (kg/m3) v = viskositas kinematik (m2/s) Fv = Vibration Number

Setelah diperoleh nilai LOF, selanjutnya menetapkan rekomendasi berdasarkan nilai tersebut, yaitu sebagai berikut:

• LOF ≥ 0.5 Æ Tambah tumpuan / redesign pipa • 0.5 > LOF ≥ 0.3 Æ Pipa utama aman tapi

perlu analisa SBC

• LOF < 0.3 Æ Pipa utama dan SBC aman

.

2.4.2 Metode Displacement (ANSI/ASME OM-3)

Displacement Method merupakan metoda untuk menganalisa vibrasi pada pipa dengan menganalisa besaran defleksi dinamis akibat getaran dan kemudian menentukan apakah displacement yang terjadi akibat getaran tersebut masih dalam batas toleransi dan diijinkan. Metode Displacement diatur dalam standar internasional ANSI ASME Operational and Maintenance Part 3 “Requirements for Preoperational and Initial Start-Up Vibration Testing of Nuclear Power Plant Piping Systems”. Metode Displacement hanya bisa diterapkan pada system dalam tahap operasional dan tidak bisa diterapkan pada tahap desain.

Inti dari Metode Displacement adalah memban-dingkan displacement hasil pengukuran dengan alat

dengan displacement yang diijinkan yang dapat dihitung berdasarkan ANSI ASME OM-3 dengan formula: n 2 2 el allowable δ K C x 10000 S 0.8 δ = (10) dimana,

δall : displacement yang diijinkan (zero to peak) C2 : secondary stress index dari ASME Code K2 : local stress index dari ASME Code

δn : defleksi nominal (Gbr. 1 di ASME ANSI OM3) S el : endurance limit

2.5 Teori Teagangan 2.5.1 Tegangan Normal

Tegangan normal adalah tegangan yang tegak lurus terhadap potongan bidang dan dapat berupa tegangan tarik (tensile stress) atau tegangan tekan (compresive stress). A P = σ (11) dimana: σ = tegangan (N/m2) P = gaya tarik/tekan (N)

A = luas penampang melintang (m2)

Pada gambar 2.4. batang tubular dengan luas penampang A dan panjang L mengalami pembebanan aksial akibat gaya tarik P. Akibat gaya ini, batang akan mengalami perubahan panjang sebesar:

ΔL = L’ – L (12)

dimana:

ΔL = pertambahan panjang (m)

L’ = panjang batang setelah menerima beban (m) L = panjang batang mula-mula (m)

Gambar 2.4 Pembebanan aksial pada batang tubular

Perbandingan antara pertambahan panjang (ΔL) dengan panjang mula-mula disebut sebagai regangan aksial (axial strain, ε), yang dirumuskan sebagai berikut: L L Δ = ε (13)

Dari gambar 2.3 juga dapat dilihat bahwa selain terjadi pertambahan panjang, juga terjadi pengurangan luas penampang dari A menjadi A’. Hal ini berarti jari-jari penampangnya juga mengalami perubahan dari R menjadi R’. Regangan ini dikenal sebagai regangan radial (radial strain, ε’) dan dirumuskan sebagai berikut:

R R R R R R' ' '= − =− − ε (14) dimana:

R = jari-jari penampang mula-mula (m)

R’ = jari-jari penampang setelah menerima beban. Perbandingan antara regangan radial dengan regangan aksial disebut sebagai perbandingan Poisson (Poisson’s ratio).

ε ε

υ= ' (15)

2.5.2 Tegangan Geser

Tegangan geser (shear strees) adalah tegangan yang bekerja dalam arah tangensial terhadap permukaan bahan. A V = τ (16) dimana:

τ

= tegangan geser (N/m2) V = gaya geser (N)A = luas penampang melintang (m2)

2.5.3 Tegangan Von Misses

Pada elemen tiga dimensi, bekerja tegangan-tegangan searah sumbu x, y, dan z. Pada tiap-tiap sumbu dapat diketahui tegangan utama

(

σ1,σ2,σ3)

yang dihitung dari komponen tegangan dengan persamaan berikut:0 0 0 0 = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ − − − σ σ σ σ σ σ σ σ σ σ σ σ z yz xz yz y xy xz xy x (17) dimana: 0

σ = tegangan utama yang bekerja pada sumbu x

σ = tegangan arah sumbu x y

σ = tegangan arah sumbu y z

σ = tegangan arah sumbu z xy

σ = tegangan arah sumbu xy xz

σ = tegangan arah sumbu xz yz

σ = tegangan arah sumbu yz

Penggabungan tegangan-tegangan utama pada suatu elemen merupakan suatu cara untuk mengetahui nilai tegangan maksimum yang terjadi pada node tersebut. Salah satu cara mendapatkan tegangan gabungan adalah dengan menggunakan formula tegangan Von Misses yaitu:

(

) (

) (

)

[

]

0.5 2 1 3 2 3 2 2 2 1 2 1 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − + − + − = σ σ σ σ σ σ σe (18) dimana: e σ = tegangan maksimum 1 σ = tegangan utama 1 2 σ = tegangan utama 2 3 σ = tegangan utama 3 P P L L’ A A’3. Metodologi Penelitian

Metode yang dipakai dalam analisa vibrasi pada penelitian ini adalah metode manual untuk menganalisa apakah vibrasi yang terjadi masih dalam kategori diterima dengan LOF Method, yang kemuadian dikombinasikan dengan metode numerik untuk analisa statis (dengan software CAESAR) dan analisa dinamis (dengan software ANSYS)

3.1 Data

3.1.1 Data Process

Flowrates (as per August 21, 2008): • Gas : 54 MMscfd • Conden : 1300 BPD • Water : 30 BPD

• LGR : 25 BPD / MMscfd Flowline Pressure and Temperature:

• J70 : 117 barg and 80°C • JG48 : 68 barg and 75°C Fluid Density: • J70 : 90 kg/m3 • JG48 : 56 kg/m3 3.1.2 Data Struktur

Upstream Flowline: 6’’ J70 Piping

• OD : 6.625 in

• WT : 0.625 in

• Material : SS A312/TP32 • Design Pressure : > 120 barg. • ρv2 criteria : max 20.000 Downstream Flowline: 6’’ G48 Piping

• OD : 6.625 in

• WT : 0.432 in

• Material : SS A312/TP32 • Design Pressure : 80 - 120 barg. • ρv2 criteria : max 15.000

3.2 Pemodelan Struktur 3.2.1 Analisa Statis CAESAR

Gambar 3.1 Model dengan CASEAR

Struktur dimodelkan sesuai dengan keadaan di lapangan dan diberi beban statis untuk mendapatkan

respon tegangan terhadap dua kondisi yaitu Sustain dan Expansion.

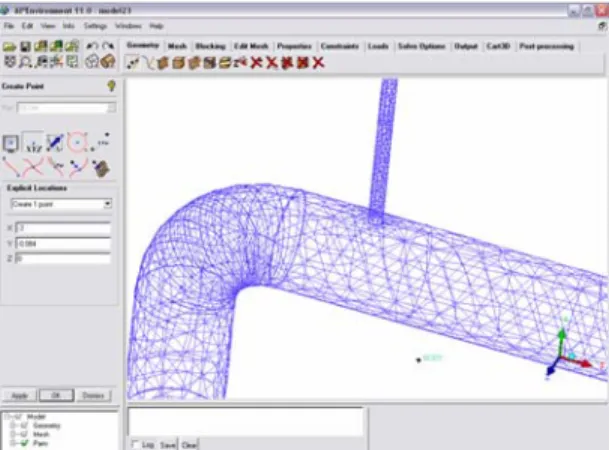

3.2.2 Analisa Aliran Fluida

Untuk menganalisa pressure akibat fluida yang mengalir pada daerah sekitar SBC dilakukan dengan bantuan software ANSYS CFD, yang terdiri dari ANSYS ICEM untuk pemodelan dan meshing dan ANSYS CFX untuk analisa fluidanya. Pada ANSYS CFX digunkan variasi data yaitu variasi flowrates yang berbeda pada inlet. Flowrates yang dimodelkan yaitu 50 MMscfd, 55 MMscfd, 60 MMscfd, 63 MMscfd dan 64 MMscfd.

Gambar 3.2 Tampilan software ANSYS ICEM Tahapan selanjutnya setelah pemodelan dan meshing adalah melakukan analisis dengan menggunakan ANSYS CFX. Jika terdapat error maka harus dilakukan perubahan pada model. Ada tiga tahapan yang hasrus dilakukan pada analisis menggunakan ANSYS CFX. Tahapan-tahapan tersebut adalah:

• Pemberian boundary condition dan memasukkan properti fluida yang telah ditentukan pada ANSYS CFX-Pre.

• Running pada ANSYS CFX-Solver. • Pembacaan hasil output pada ANSYS

CFX-Post.

Berikut ini adalah gambar tampilan ANSYS CFX-Pre, ANSYS CFX-Solver dan ANSYS CFX-Post.

Gambar 3.4 Tampilan ANSYS CFX-Solver

Gambar 3.5 Tampilan ANSYS CFX-Post

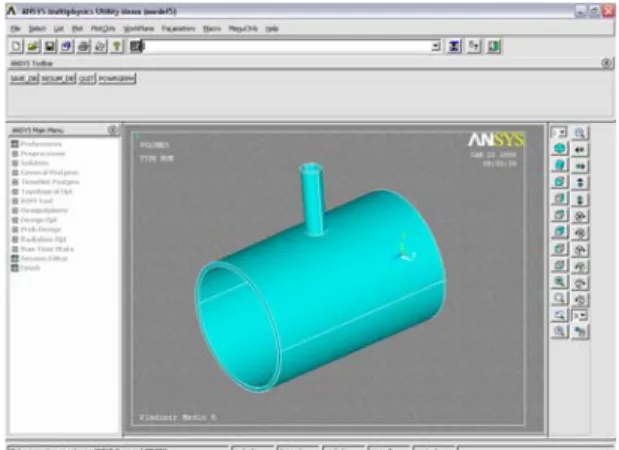

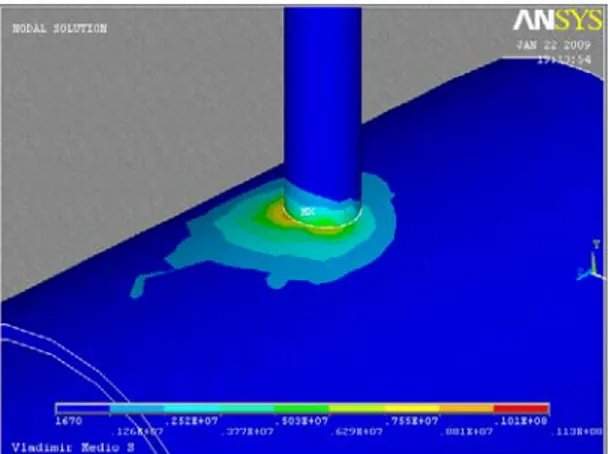

3.2.3 Analisa Dinamis Kekuatan Pipa

Setelah kita mendapatkan data besaran pressure akibat fluida yang mengalir hasil dari output ANSYS CFD, kemuadian kita menganalisa kekuatan struktur terhadap beban pressure tersebut dengan menggunakan ANSYS Multiphysics. Jenis analisa yang dipilih adalah analisa dimanis harmonis karena beban pressure fluida tersebut mengenai pipa secara terus menerus. Analisa dilakukan dengan lima konsisi pembebanan yang berbeda yang merupakan fungsi dari flowrates yaitu pada pressure akibat flowrate 50 MMscfd, 55 MMscfd, 60 MMscfd, 63 MMscfd dan 64 MMscfd

Gambar 3.6 Tampilan Model Struktur

Gambar 3.7 Tampilan Pipa yang telah Dimeshing

Gambar 3.8 Tampilan Output Sebaran Von Misses Pipa yang telah selesai dimodelkan kemudian dimeshing dan diberikan constrain serta pembebanan. Pembebanan yang diberikan berupa pressure akibat fluida yang mengalir yang merupakan output dari ANSYS CFX. Langkah selanjutnya adalah melakukan running. Jika running tidak dapat berjalan karena terdapat error maka model yang sudah dibuat hasus dievaluasi lagi.

Hasil running dapat dilihat dalam menu general post processor. Hasil dapat diplot dengan output berupa sebaran tegangann von Mises yang terjadi akibat beban dinamis pressure fluida ke pipa. Kemuadian dari hasil running ini dilakukan analisis dan pembahasan.

4. Pembahasan

4.1 Analisa Statis dengan CAESAR

Piping Stress analysis adalah suatu cara perhitungan tegangan (stress) pada pipa yang diakibatkan oleh beban statis yang merupakan efek resultan dari gaya gravitasi, perubahaan temperature, tekanan di dalam dan di luar pipa, jumlah debit fluida yang mengalir di dalam pipa dan pengaruh gaya seismic. Dalam stress analysis CAESAR menggunakan codes ASME B31.3 sebagai perhitungan beban yang bekerja pada piping system yaitu Sustain Load dan Expansion Load dengan tujuan akhir diperoleh nilai-nilai beban tersebut harus di bawah allowable-nya

Hasil dari Static Stress Analysis adalah sevagai berukut:

Tabel 4.1 Hasil Static Stress Analysis Condition Maximum (Kpa) Stress Stress (Kpa) Allowable

Sustain 35.537 103.421 Expansion 28.983 236.638

4.2 Analisa LOF Method

Tabel 4.2 Hasil LOF untuk Flowline J70 Flowrate

(MMscfd)

Fluid Pressure

ρv2 (Pa) LOF Recomd

50 12.674 0.15 OK

55 15.336 0.18 OK

60 18.251 0.22 OK

63 20.122 0.24 OK

64 20.766 0.25 OK

Tabel 4.3 Hasil LOF untuk Flowline G48 Flowrate

(MMscfd)

Fluid Pressure

ρv2 (Pa) LOF Recomd

50 14.114 0.27 OK

55 17.078 0.32 Review SBC

60 20.324 0.38 Review SBC

63 22.410 0.42 Review SBC

64 23.124 0.43 Review SBC

4.3 Analisa Fluida dengan ANSYS CFX

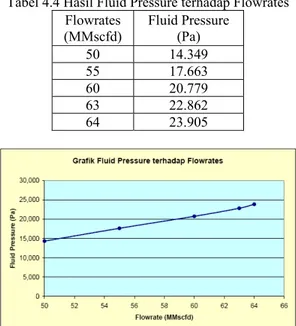

Pada analisis aliran fluida dengan ANSYS CFX, digunakan beberapa variasi data flowrates pada inlet dan diperoleh bahwa kenaikan jumlah flowrates sebagai variasi pada inlet adalah berbanding lurus dengan besaran pressure yang ditimbulkan oleh fluida.

Tabel 4.4 Hasil Fluid Pressure terhadap Flowrates Flowrates

(MMscfd) Fluid Pressure (Pa) 50 14.349 55 17.663 60 20.779 63 22.862 64 23.905

Gambar 4.1 Grafik Fluid Pressure terhadap Flowrates

4.4 Analisa Dinamis SBC (ANSYS Multiphysics) 4.4.1 Perhitungan Allowable Pressure

Hasil output dari ANSYS adalah berupa tegangan von Mises. Struktur akan dinyatakan masih dalam keadaan aman terhadap vibrasi jika nilai tegangan von Mises masih dibawah nilai tegangan maksimal yang masih diijinkan oleh struktur tersebut (allowable pressure). Allowable pressure dapat dihitung dengan menggunakan rumus Wall Thickness Calculation dalam ASME B31.3 Process Piping, yaitu: ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + + + = Tol Y P E S D P t t t c th 100 100 ) . . ( 2 . (19) dimana:

t : Tebal pipa actual, inches tc : Corrosion allowance, inches

tth : thread atau kedalaman groove, inches P : internal pressure, psi

D : Outside diameter, inches S : SMYS material, psi

E : Longitudinal weld joint factor Y : 0.4 for material below 900°F Tol : Manufacturer’s allowed tolerance

12.5% for diameter up to 20 inches 10% for diameter greater than 20 inches Pada dasarnya rumus ini digunakan untuk mencari ketebalan pipa yang sesuai untuk design pressure yang telah ditentukan. Tetapi sekarang kondisinya kita balik, kita menggunakan rumus tersebut untuk mencari berapa maksimal pressure yang diijinkan pada kondisi propertis pipa G48.

Dari data properti pipa G48 diperoleh bahwa: t : 0,432 inches (schedule 80) tc : 0 inches tth : 0,11 inches D : 6,625 inches S : 30.000 psi (A312 / TP321) E : 1,00 (seamless pipe) Y : 0.4 for material below 900°F Tol : 12.5% for diameter up to 20 inches Sehingga, diperoleh maksimal nilai internal pressure yang bisa diterima pipa dengan spesifikasi diatas adalah 3.030 psi atau setara 209 bar atau 20,9 MPa

4.4.2 Analisa Tegangan von Mises

Untuk analisa kekuatan pipa terutama pada daerah Small Bore Connection (SBC) digunakan satu model struktur dengan variasi lima input beban pressure yang berbeda sesuai dengan hasil output ANSYS CFX atau seperti pada Tabel 4.4 dan dari hasil output didapatkan bahwa tegangan von Mises maksimum terjadi tetapi masih dalam batas yang diijinkan (20,9 Mpa) adalah pada variasi flowrates 63 MMscfd, yaitu 19,7 MPa. Sedangkan pada flowrates 64 MMscfd tegangan von Mises maksimum yang terjadi adalah

21,9 Mpa atau sudah melewati batas maksimum tegangan yang diijinkan yaitu 20,9 Mpa.

Tabel 4.5 Perbandingan Tegangan von Mises Maksimal yang Terjadi dengan Tegangan yang Diijinkan oleh Struktur Flowrates (MMscfd) Fluid Presssure (Pa) Von Mises Maksimal (MPa) Allowable Pressure (MPa) 50 14.349 11,3 55 17.663 15,7 60 20.779 17,9 63 22.862 19,7 64 23.905 21,9 20,9

Jika kita perhatikan, kenaikan jumlah flowrates sebagai variasi pada inlet adalah berbanding lurus dengan nilai tegangan von Misses yang terjadi. Dengan asumsi kurva yang terjadi merupakan fungsi dari flowrate dan tegangan von Mises maka kita akan mengetahui berapa maksimal nilai flowrate yang bisa dialirkan tetapi pipa tidak mengalami kegagalan, dengan kata lain tegangan von Mises yang terjadi hampir menyentuh level masksimal tegangan yang diijinkan oleh pipa tersebut.

Gambar 4.2 Grafik von Mises Stress - 1

Gambar 4.3 Grafik von Mises Stress - 2 Dengan menarik sebuah garis horisontal memotong sumbu y (von Mises) tepat pada nilai 20,9 MPa, maka garis ini akan memotong kurva secara horisontal. Pada bagian intersection antara garis horisontal dan kurva, kita tarik garis vertikal memotong sumbu x, sehingga akan terbaca garis

vertikal tersebut memotong sumbu x (Flowrate) pada 63,7 MMscfd. Sedangkan kontur tegangan yang terjadi pada pipa bisa dilihat pada gambar di bawah ini.

Gambar 4.4 Kontur von Mises Stress pada Flowrate 50 MMscfd

Gambar 4.5 Lokasi von Mises Stress Maksimal pada Flowrate 50 MMscfd

Gambar 4.6 Kontur Deformasi Struktur pada Flowrate 50 MMscfd

5. Kesimpulan dan Saran 5.1 Kesimpulan

Dari analisis yang telah dilakukan, maka dapat diambil beberapa kesimpulan sebagai berikut:

1. Kenaikan jumlah flowrates sebagai variasi pada inlet adalah berbanding lurus dengan besaran pressure yang ditimbulkan oleh fluida.

2. Kekuatan pipa maksimal secara dinamis yang masih diijinkan akibat beban pressure dari fluida yang mengalir adalah 20,9 MPa.

3. Produktivitas gas pada sumur NB 102 secara maksimal dapat ditingkatkan dari kapasitas awal produksi sebesar 50 MMscfd menjadi 63,7 MMscfd atau sekitar 27% dari kapasitas awal produksi

5.2 Saran

Beberapa hal yang dapat disarankan pada akhir dari penelitian ini adalah:

1. Diperlukan penelitian lebih lanjut mengenai sumber-sumber yang dapat menyebabkan vibrasi pada pipa selain akibat flowrates yang mengalir di dalam pipa, seperti kemungkinan adanya water hammer, slug flow, gaya angin yang berlebihan, getaran mesin diesel di sekitar piping system ataupun getaran dari pompa dan rotary machine lainnya yang dekat dan atau menempel pada piping system.

2. Diperlukan monitoring dan perhitungan tingkat vibrasi di lapangan dengan bantuan alat ukur vibrasi sehingga dapat diketahui apakah vibrasi yang terjadi masih dalam batas toleransi atau tidak.

3. Kecepatan fluida yang tinggi bisa menyebabkan erosi sehingga menyebabkan ketebalan pipa menjadi berkurang dan memperngaruhi kekuatan pipa. Untuk itu, diperlukan penelitian selanjutnya dengan melakukan analisis masalah erosi agar hasil yang diperoleh lebih komprehensif

DAFTAR PUSTAKA

ANSI ASME Operation and Maintenance Part 3 Code. 1982. Requirements for Preoperational and Testing of Nuclear Power Plant Piping System. ASME. New York. USA.

ANSYS Release 11.0. ANSYS Theory Reference. Documentation for ANSYS.

ASME B31.3 Codes. 2006. Process Piping. ASME. New York. USA

Caillaud, Sebastian., Briand, Didier & Moussou, Pierre 2003. Correcction Factor for ANSI ASME OM-3 Stress/Velocity Relationship With Respect to Static Design. Proceeding of International Conference on Structural Mechanics in Reactor Technology.

Fox, Robert W dan Alan T. McDonald. 1994. Introduction to Fluid Mechanics. John Wiley & Sons, Inc.

Guidelines for Avoidance of Vibration Induced Fatigue in Process Pipework. 2000. Marine Technology Directorate.

Http://www.wikipedia.org/getaran

Naudascher, Eduard and Donald Rockwell. 2005. Flow Induced Vibration. New York. Dover Publications Inc.

Rao, Singiresu S. 2004. Mechanical Vibrations. New Jersey. Pearson Prentice Hall.

Thomson, William T. dan Professor Emeritus. 1993. Theory of Vibration with Applications. New York. Chapman & Hill

Timoshenko, S. P. dan Gere J. 2000. Mekanika Bahan, Edisi keempat, Jilid 1. Jakarta: Erlangga.

Truong, KT. Evaluating Dynamic Stresses of a Pipeline. Mechanical & Piping Division of The Ultragen Group Ltd.

Wachel, JC. 1995. Displacement Method for Determining Acceptable Piping Vibration Amplitudes. International Pressure Vessel and Piping Codes and Standards, Volume 2 of Current Perspectives ASME 1995, PVP-Vol313-2, pp.197-208.

Wardana, ING. 2008. Pipe Vibration due to Fluid Flow. Proceeding of Piping Technology Seminar.

White, Frank M. 1994. Mekanika Fluida. Jilid 1, cetakan II. Jakarta. Erlangga.