GİRİŞ

Üretim, mal veya hizmet üreten bir işletmenin en temel faaliyetlerinden biridir.[1] Hızla gelişen globalleşme ve rekabet sürecinde üretim faktörlerini en uygun şekilde bir araya getirerek müşterilerine istedikleri ürünü sağlayan üretim işletmeleri, bu sürece ayak uydurabilmek için planlamaya daha fazla önem verme eğiliminde olmalıdırlar. Yaygın olarak kullanılan üretim planlama sitemlerinden biri de Malzeme İhtiyaç Planlama (MRP) sistemi adı ile bilinen, üretimin en uygun miktar ve zamanını belirleyen planlama tekniğidir. Çoğu işletmede yıllardan beri kullanıla gelen ve sistematik bir üretim planlama yapısını gerektiren bu sistemdeki önemli noktalardan biri de imalatın sağlanması için gerekli olan mamul partilerinin miktar bazında belirlenmesi konusudur.[2]

İşletmenin varlığını sürdürebilmesi için mevcut üretim kaynaklarını, iyi bir plana göre kullanması zorunludur. Üretimde sürekliliğin sağlanması için hangi ürünün, ne zaman, ne miktarda ve hangi üretim sistemini kullanarak üretileceği önceden belirlenmelidir. Bu da ancak iyi bir üretim kontrol ve planlama ile mümkündür. Malzeme İhtiyaç Planlama (MİP) sistemi, üretimde planlama ve kontrolü sağlayan araçlardan biridir.

Malzeme İhtiyaç Planlama (MRP) sistemi, son ürünler için hazırlanmış olan ana üretim programını, yine son ürünlerde kullanılan hammadde ve parçaların (yarı malzeme) tedariki için ayrıntılı bir programa dönüştürmeye yönelik teknikler topluluğu olarak tanımlanabilir. Malzeme İhtiyaç Planlama yaklaşımı; planlanan üretimi ve sevkiyatı gerçekleştirebilmek için, malzemelerin ve parçaların firmaya zamanında gelmesini ve üretimin zamanında bitirilmesini sağlamak, sistemde mümkün en az miktarda stok

bulundurulmasını sağlamak, üretim, sevkiyat ve satın-alma faaliyetlerini planlamak gibi amaçları gerçekleştirmek için kullanılabilir.

Stoklar, işletmeler için oldukça riskli bir üretim unsuru olmaları nedeniyle, bu konuda etkin bir planlama sistemi kullanılması ve yürütülmesi gerekir. Aksi halde, oluşması muhtemel müşteri taleplerini karşılamak amacıyla başvurulan bu çare, çok büyük bir maliyet unsuru olarak işletme karını büyük ölçüde azaltıcı bir nitelik gösterebilir. Bu sebeple üretime alınacak hammadde, yarı mamuller ve üretimi tamamlanmış mallar için oluşturulacak partiler, hem güven unsuru görevini yerine getirmeli hem de minimum maliyetle işletmenin bu yükünü karşılayabilecek nitelikte belirlenmelidir. İşte parti büyüklüğü belirleme, bu iki zıt özelliğin optimum şekilde bir noktada birleştiren yöntemler bütünüdür. Bu yöntemler; Sabit Sipariş Miktarı, Ekonomik Sipariş Miktarı, Değiştirilmiş Ekonomik Sipariş Miktarı, Kesikli Sipariş Algoritması, Sabit Dönem Algoritması, Dönem Sipariş Miktarı, En Düşük Birim Maliyet, En Düşük Toplam Maliyet, Değiştirilmiş En Düşük Toplam Maliyet, Parça-Dönem Algoritması, Artımlı Sipariş Verme, Wagner-Whitin Algoritması, Silver-Meal Algoritması Ve Artan Parça-Dönem Algoritması yöntemleridir.

Bu projede MRP’deki söz konusu partiler için bu miktar belirleme tekniklerinin neler olduğu ve özellikleri, örnekler ve açıklamalar bazında anlatılmaya çalışılmıştır. Öncelikle MRP’ye temel teşkil eden unsurlar sistemin kendisi ele alınmış; bu bilgiler ışığı altında parti büyüklüklerinin belirlenmesi yöntemleri ayrı ayrı incelenmiştir.

Ayrıca tüm bu anlatılanların ana çıkış noktası olan envanter ve envanter kontrol konuları da öncelikli olarak projeye dahil edilmiştir. [1]

1. ENVANTER

1.1. Envanter Tanımı

Gelecekte üretimde kullanılacak yada pazarlaması yapılacak olan materyal, yarı işlenmiş ve tamamlanmış kalemler mevcudu işletme bilimi terminolojisinde envanter olarak tanımlanır. Envanter ilerideki ihtiyaçları karşılamak için depolanan materyal ya da üretim işlerinin bir tıkanıklık ile karşılaşılmadan ve verimli olarak yürütülmesini sağlamak amacıyla işletmenin elinde bulundurduğu fiziksel mal stokudur. Envanter gelecekte üretim ve satışlar için elde tutulan mallar olarak tanımlanır. [3]

1.2.Envanter Bulundurma Nedenleri [4] Envanter bulundurmanın üç nedeni vardır: 1. Faaliyetin düzenli sürdürülmesi

2. Emniyet 3. Spekülasyon

Genel olarak; mamul mallar, yarı mamuller ve hammadde diye üç sınıfa ayrılan stoklar, çeşitli görüş açısından farklılıklar gösterirler. Çeşitli faaliyetler için zamana ihtiyaç olması, talebin değişebilirliği, belirsizlik şartları, işletmenin kapasitesi, stokların oluşmasının ana nedenlerindendir. Üretim sürecinde malzemeler, çeşitli üretim kademelerinde değişik işlemler görmektedir. Bu ise, üretim sistemini dengelemek, daha açık bir deyimle, kademeler arasındaki farklı üretim hızlarının oluşturacağı aksaklıklar veya sistemin bir kısmında meydana gelebilecek arızalardan, sistemin tamamının etkilenmesini önlemek için, yarı mamul stoklarının ortaya çıkmasına neden olmaktadır.

Diğer taraftan, son talebin belirlenmesi, yöneticileri tahminler yapmaya yöneltmektedir. Ancak, tahmin edilen talep ile, gerçekleşen talep arasındaki farkların meydana gelmesi, kaçınılmaz bir sonuçtur. Geleceğin belirsizliği nedeniyle, üretimin kesilmesi ve bunun sonucunda, üretim araçlarının atıl bırakılması, fiili ve potansiyel satış olanaklarının kaybedilmesi gibi risklerle karşı karşıya kalınabilir. Bu nedenle, gerçekleşen ve talep edilen arasında farklılık olması normaldir. Bu farklılığı ortadan kaldırmak, stoklarla olur.

Bu ifadesi ile stoklar, talep tahminindeki yanılmaların ortaya çıkardığı zararları, minimum kılan unsurlardır. Mevsimlik dalgalanmaların geçerli olduğu piyasalarda, denge unsuru olarak stoklara ihtiyaç vardır. Müşteri talep düzeylerinde değişkenlik, üretimden ziyade, stoklar aracılığıyla karşılanır. Aynı şekilde, malın üretiminin mevsimlik olduğu durumlarda da, devamlı ve düzenli bir seviyede olan talebin karşılanabilmesi için, üretim devresinde bütün dönemin talebini kapsayacak ölçüde üretim yapmak, bunu stok olarak bulundurmak ve talep edildiğinde, piyasaya sunmak gerekir. Hammaddelerin ve satın alınan diğer malzemelerin stoklanması ise, bütün miktarlarda satın almanın avantajlarını elde etmenin, herhangi bir nedenle aksamasından doğacak riskini, azaltmak gibi nedenlerle gerekli olabilir.

1.3. Envanter maliyetleri [6]

Envanter politikalarının belirlenmesinde stok sisteminin işlemesi sırasında ortaya çıkan maliyetler önemli rol oynar. Bu maliyetler, stok politikasının değişmesi ile birlikte değişen maliyetlerdir. Stok maliyetleri üç grupta toplanabilir:

1. Elde Bulundurma Maliyetleri 2. Elde Bulundurmama Maliyetleri 3. Sipariş Maliyetleri

1.3.1. Elde Bulundurma Maliyetleri [2]

Birçok maliyet unsurlarından oluşur. Ancak hepsinin belirli bir stok kaleminde bulunması gerekmez. Bu maliyet unsurları şunlardır:

a. Sermaye maliyetleri: Fırsat maliyeti olarak da nitelendirilebilir. Muhasebe kayıtlarında gözükmeyen bir maliyettir. Sermayenin stok dışında herhangi bir yere yatırılamaması sonucu ortaya çıkan maliyetlerdir. Değeri, stok dışındaki yatırımlardan elde edilebilecek en büyük gelire eşittir. Bu gelirden mahrum kalındığı için, başka bir deyişle, bu geliri elde etme fırsatı kaçırıldığı için, kaybedilen bu miktar elde bulundurma maliyeti olarak kabul edilir.

b. Depolama maliyetleri: Deponun firmaya ait olması veya kiralanması durumlarına göre değişir. Eğer depo firmaya aitse, aşınma, emlak vergisi, bina sigortası, ışıklandırma, ısı ve nem kontrolü ile ilgili maliyetler söz konusu olabilir. Eğer depo kiralanmışsa, ödenen bedel ile, ışıklandırma, ısı, nem kontrolü ile ilgili maliyetler ortaya çıkabilir.

c. Hizmet maliyetleri: stok için ödenen vergi, sigorta, malzeme aktarma ve stokların periyodik fiziksel sayımı ile ilgili maliyetlerdir.

d. Risk maliyetleri: Stok kalemlerinin teknolojik eskimesinden, çalınmasından, kaybolmasından, hasar görmesinden ve bozulmasından doğan maliyetlerdir. Bazı stok kalemlerinin teknolojik olarak eskimesi söz konusu olmadığından, bu nedenle elde stok kalması sorunu ile karşılaşılmaz. Ancak teknolojik yenilik veya müşteri talebindeki değişiklik, elde satılamayan stok kalmasına neden olabilir.

1.3.2. Elde Bulundurmama Maliyetleri [2]

Stok sisteminde mal kalmadığı zaman gelen talepler nedeniyle ortaya çıkan maliyetlerdir. Talebin hemen karşılanamaması sonucu iki farklı durum ile karşılaşılır. Birinci durumda, elde stok bulunmadığı zaman gelen taleplerin hepsi bir süre bekletilebilir. Bu süre içinde, en uygun önlem alınarak bekletilen talepler karşılanır. İkinci durumda ise, herhangi bir önlem alma olanağı olmadığından, talepler kaybedilir. Şüphesiz, taleplerin bekletilmesi veya kaybedilmesi hem yönetimin bu konudaki politikasına hem de müşterinin davranışına bağlıdır.

1.3.3. Sipariş Maliyetleri [2]

Bu maliyetler, sipariş edilen stok kaleminin, işletme içinde veya dışarıdaki bir firmadan tedarik edilmesine göre değişiklik gösterir.

Verilen sipariş, işletme içinden üretim yoluyla karşılanıyorsa, ilgili faaliyetle şunlardır: Malzemenin üretim alanına getirilmesi, tezgahların üretim için hazırlanması, partinin ilk kısmının üretilmesi, üretimin durdurulması. Ortaya çıkan maliyet unsurları şöyle sıralanabilir: Malzeme aktarma, kırtasiye, işçilik, malzeme ve genel giderler.

Verilen sipariş, işletme dışından, satın alma yoluyla karşılanıyorsa, genel olarak, şu faaliyetler yapılıyor demektir.: sipariş onaylanması, siparişin verilmesi, malın gönderilmesi, siparişin gönderilmesi, siparişin alınması, kabul muayenesinin yapılması ve fatura ile ilgili işlemlerin yapılması.

Siparişler ister satınalma, ister üretim yoluyla karşılansın, ortaya çıkan maliyetleri iki grupta toplanabilir. Birinci gruptakiler, verilen sipariş miktarından bağımsızdırlar.yani sabittirler.

İkinci gruptakileri, verilen siparişin miktarına bağlı olanlar oluşturur. Bu maliyetler genellikle satın alınan stok kaleminin birim maliyeti içine katılırlar.

1.4.Envanter Bulundurmanın Faydaları [6]

İşletmeler envanterlerini çeşitli nedenlerden dolayı tutarlar. Bu nedenleri, yarı işlenmiş, yarı işlenmiş ve hammaddelere göre ayrı ayrı ele almak daha yararlı olur. Endüstriyel kalemlere ilişkin envanter bulundurmanın nedenleri ve yararları şöyle sıralanabilir:

İşlem artışlarının karşılanmasında bir önlem alınmasını sağlar. Bir malın istemi sürekli olarak bilindiğinde, bu malın üretimini belirli oranda gerçekleştirmek olası olduğundan, envanter bulundurmaya gereksinim duyulmaz. Ancak belirli olan yada olmayan istem dalgalanmaları söz konusu olduğunda, kalemlerin envanterlerinin bulundurulması, girişim açısından zorunluluk gösterir.

Kalemlerin envanterlerinin bulundurulması, müşteriye karşı bir prestij ve gösteriş niteliği taşır. Bu müşteride kendisinin gereksinim duyulacağı kalemleri her zaman bulabileceğini ve ona gerekli servisin rahatlıkla yapılabileceği inancını doğuracağından satışların ve kazançların artmasında etkili olur. Ayrıca yeterli miktarda kalem envanterinin bulunması, zamanında teslim için üretim devresinden az bir zamanda müşteriye teslim olanağı sağladığından, pazarlama bölümüne de kolaylık sağlamış olur. Üretimdeki dalgalanma ve duraksamaları düzenler. Çoğu kez anlaşmazlıklar, makine bozuklukları vb. nedenlerle üretim aksayabilir. Stokların bozulması bu gibi durumlarda dağıtımdaki gecikme riskini önler. Dalgalanmalar ve mevsimlik değişmeler ne kadar kuvvetli olursa olsun, stokların varlığı üretimin normal biçimde sürmesini sağlayacağından, işçi durumu dengede tutulmuş olacak, işgücü azaltılışı yada çoğaltılışı önlemiş olacaktır.

Yarı işlenmiş mallara ilişkin envanter bulundurmanın nedenleri ve yararları şöyle sıralanabilir:

Üretim devresinin akışını güven altına alır. Böylece üretimde yarı işlenmiş maddelerin üretim merkezlerine verilmesinde herhangi bir bozukluk yada aksaklık söz konusu olmayacağı gibi, ondan sonra gelecek devrelerde ani bir duraklama yada aksaklık oluşturmaz. Aynı biçimde yarı işlenmiş malların envanterlerinin bulundurulması, öteki bölümlerin çıktılarının düzenli akışını sağlayacağından, genel dalgalanmayı azaltmış olur.

Yarı işlenmiş malların envanteri büyük olursa, üretim hızını dengede tutar. Örneğin bir malın seri halinde üretiminde arka arkaya gelen iki makinenin değişik üretim yapan sığaları olursa, yarı işlenmiş stok ve az üretim yapan makinenin fazla mesai yapması üretimin durmasını önler. Eğer bu böyle olmazsa, az üretim yapan makine diğerine yetişemeyeceğinden üretimin bazen durdurulması gerekir.

İşlenmiş ve yarı işlenmiş kalemlerin envanterlerinin bulundurulmasının yanı sıra, hammadde envanterlerinin de bulundurulmasının bir takım yararları vardır. Örneğin, büyük nicelikte alımlar sipariş verme maliyetlerinin giderinin düşmesini sağlar.

Büyük miktarlardaki alımlar, alıcı firmalara fiyat indirimi imkanı sağlar. Yapımcı tarafından kullanılan bazı hammaddelerin fiyatlarındaki önemli sayılabilecek mevsimlik dalgalanmalar görülebilir. Fiyat eğer düşükse sezon süresinde de yetebilecek miktar için alıma geçmek ve üretimde gerektiğinde kullanmak üzere stok bulundurmak kazançlı sayılır. Fiyatın yüksek olması ve materyal fiyatlarının artması durumunda işletmenin yıllık üretim hacminin üzerinde alıma geçmesi gerekmez. İşletmelerin büyük miktarda envanterleri elinde tutması alımlardaki gecikme risklerine karşı firmayı korur. Bu avantajlar incelendiğinde pazarlama bölümü yüksek sayıda işlenmiş kalemlerin elinde bulunmasını isteyecektir. Üretim bölümü yeterli miktarda yarı işlenmiş ve hammadde stoku ister. Çünkü bu onlara kaynakların daha etkin kullanılması imkanını verir. Satın alma ise büyük ve sık olmayan alımlar yönüne gidilmesine çalışacaktır, çünkü bu hem yönetim giderlerinde hem de fiyatlarda indirim sağlanmasını sağlayacaktır.

1.5. Envanter Bulundurmanın Sakıncaları [5]

İşletmenin elinde envanter bulundurmasının yararları kadar sakıncaları da vardır. Sakınca olarak şunlar sayılabilir:

• Envanterlerin fazla yer kaplama durumu ve yüksek depo kirası,

• Gereğinden çok depo personeli çalıştırma durumu,

• Envanterin bozulma, değer kaybetme, aşınma ve eskime durumları,

• Sigorta değerlerinin yüksek olması durumu,

Muhasebe bölümü yukarıdaki sakıncalardan dolayı işletmenin elinde gereğinden çok envanter bulundurmanın karşısında olacaktır ve elde olması gereken kadar envanter bulundurulmasını önerecektir.

Envanterin düzeyi saptanırken, işletme örgütünün çeşitli işlevsel bölümlerinin her bölüme ilişkin durumları ve çıkarları göz önüne getirilerek yukarıda da belirtildiği üzere tartışmalara başlanır. Bu gibi birimler yada bölümler arası çatışmaları engellemek için onların hepsini tatmin edebilecek bir çözüm yolu bulmak gerekir. Çözüm yolunu

bulurken her şeyden önce üç sorunun yanıtlanması gerekir. Bu sorular; “Ne?”, “Ne kadar?” ve “Ne zaman?” sipariş verilecektir. Bu soruların yanıtlarını bilimsel yönden verilecek biçimde düşünülmesi tüm envanter kontrolünün temelini oluşturur.

1.6. Envanter Kontrolü [5]

Envanter kontrolü; malzeme yönetiminin önemli bir çalışma alanını oluşturur. Eldeki envanter düzeyinin yüksek yada az olmasının yarar veya sakıncaları vardır. Envanter düzeyinin düşük olması durumunda işletme stok tükenmesi durumuyla karşı karşıya kalabilir bu da tüketici doyumsuzluğu ve satış kayıplarına sebebiyet verir. Ayrıca hammadde stokunun da az olması üretimin aksamasına neden olabilir. Aşırı stokun da elde bulundurulması işletmeye ek bir maliyet getirir. Bununla birlikte stoklara yatırılan nakit başka bir şekilde değerlendiriliyor olsa idi işletmeye daha fazla kar sağlıyor olabilirdi. Bu sebeplerden dolayı envanter kontrolünün amacı üretimi her zaman istenilen seviyede tutmak, siparişleri teslim ve satış işlerini önceden saptanan sayılarla gerçekleştirmek için, zaman ve miktar yönünden en iyi ve ekonomik materyali elde bulundurmaktır. Envanter kontrolünün konuları:

• İhtiyaçların saptanması

• Stoku yapılacak maddelerinin ve miktarlarının belirlenmesi

• Sipariş verme zamanı ve miktarının belirlenmesi

• Fazla stokların elden çıkarılması

• Kayıtların düzenlenmesi olarak sıralanabilir.

Fiziksel malların kontrolü ve bakımı, herhangi bir sektörde çalışmalarını sürdüren tüm girişimciler için ortak bir sorunu oluşturur. Envanter kontrolü; endüstri işletmelerinde, ticarette, materyal tüketimiyle iş gören hizmet kuruluşlarında uygulanır. Örneğin traktör montajı yapan fabrikalarda parça gereksinimleri saptamak kullanıma ve tüketime göre bu parçaları elde hazır bulundurmak bir envanter kontrol işlemidir. Birçok üretim kuruluşunda, üretim işlemleri için gerekli görülen envanter maddelerinin temel türleri vardır. Bunlar şöyle belirtilebilir;

1.6.1. Fonksiyonlarına Göre Stoklar [5]

a)İşlem ve hareket stokları ( Process and movement stocks ) b)Organizasyon stokları ( Organization inventoires )

b1) Emniyet stokları ( Safety stocks )

b2) Beklenilen veya mevsimlik dalgalanmalara karşı koruyucu stoklar (Anticipation inventoires )

b3) Devre stokları ( Cycle stocks )

1.6.2. Üretim Prosesi İçindeki Durumlara Göre Stoklar [5] c) İşlem öncesi stoklar

c1) Hammaddeler c2) Yedek parçalar

c3) Satın alınan montaj parçaları c4) İşletme malzemeleri

c5) Konsinye stoklar

d) Yarı mamul mallar ( Process stocks ) e) Mamul mallar

e1) Yavaş hareket eden stoklar e2) Modaya tabi stoklar

e3) Ölü stoklar

Envanter kontrolünün işletmelerin yönetiminde önem kazanması örgütsel trendlerde de gözlemlenir. Burada aşağıdaki iki ilkeden biri izlenmektedir.

•Envanter politikasını, yönetimin türlü basamaklarındaki kararların ortaklaşa yükümlülüğü durumuna getirmek,

•Materyal planlaması ve kontrolü özel işlevi ile ilgili olarak ayrı bir bölüm kurmak,

1.7. Envanter Politikasının Önemi [2]

Envanter politikası kavramı genel olarak, bir malın tüketim hızı ( fiili ve tahmini olarak ) ile, eldeki veya siparişe bağlanmış bulunan, stok miktarı arasındaki oran ile ilgilenir. Bu oran, “ fiziki miktarlarla ” veya “ günlük tüketim miktarları ” ile ifade edilebilir. Daha yaygın olarak kullanılan, günlük tüketim miktarları yöntemi, malzeme kullanma hızını, eldeki ve siparişteki mal miktarları ile birlikte göz önünde tutar. Bu yöntem ayrıca, metre, litre, ton, TL gibi çeşitli standartlarla, ölçümü yapılan geniş çaptaki değişik malzeme istekleri arasında, uygun şekilde dengeye getirilmiş bir stok bulundurmak için, ortak temel oluşturur. Bundan başka, verilerle, işletmenin belli devreler arasındaki stok durumunun karşılaştırılmasında yardımcı olur. Ancak, stokların, günlük tüketim miktarları cinsinden belirlenmesinin bu üstünlüklerine karşılık, unutulmaması gereken nokta; bir işletmenin, 30 günlük tüketimi karşılayacak kadar sipariş vermeyeceğidir. Yani, günlük tüketim miktarları, sipariş için bir ölçü olamaz.

Envanter politikası, tüketim günü veya fiziki miktarlar cinsinden, belirlemenin uygulanabilir olmasına karşılık; işletmenin stoklara bağlayabileceği para miktarına, yani finansman gücüne cevap verebilecek bir stok politikasının, daha uygun bir politika olacağı açıktır. “ Çok fazla ”, “ çok az ” veya “ kötü ” bir şekilde dengelenmiş, stoklardan kaçınmak gerekir. Bu tip stoklar, işletmeye pahalıya mal olur. Gereğinden fazla, stok bulundurma masrafları yüksektir. Şayet, işletme üretimde kullandığı birçok maddeyi, stokta bulunduruyorsa, her bir stok kalemini ihtiyacına göre ayarlamalıdır. Bir kısım stok kalemlerinin, diğer stok kalemlerine uygun oranlarda bulundurulması, yani stok kalemlerindeki dengenin bozukluğu işletmeyi güç duruma düşürür. Asgari stok miktarları tespit edildikten sonra, eldeki stokların fiilen bu miktarların altına düşüp düşmediği, sürekli olarak kontrol edilmelidir. Stokların iyi hesaplanması, dönemsel gelirlerle, ilgili dönem giderlerinin uyumunu belirler ve yönetimin ileride alacağı kararlara dayanak olur. Bu faktörlerin ışığı altında, başta satış olmak üzere, tüm departmanların katkısıyla kurulacak, etkin bir kontrol sistemi yadsınamaz.

1.7.1. Envanter Politikasında Etkinlik Sağlanması [2]

Envanter yönetimi politikasında etkinlik sağlanabilmesi için, gerekli koşulların başında, stok ve stok hareketleri konusunda, yöneticilere bilgi akışının, zamanında temini gerekir. Stoklarla ilgili bilgilerin düzenli ve yararlı olabilmesi için, stokların sınıflandırılması ve gruplara ayrılması gerekir. Hemen hemen bütün endüstri işletmeleri, stokları, idare giderlerinde tasarruf sağlama, stoklara ilişkin karar almayı kolaylaştırma, nedenleriyle sınıflandırmaktadır. Ancak, stoklar sınıflandırılırken, aşırı derecede ayrıma gitmek, yöneticileri ayrıntıya boğduğu gibi, sağlıklı karar almayı da güçleştirebilir. Buna karşılık, stokları az sayıda birkaç başlık altında toplamak, sınıflandırmanın yararlarını ortadan kaldırabilir. Bu nedenle stoklar, yöneticilere gerekli bilgileri sağlayacak şekilde, ayrıma tabi tutulmalıdır. Örneğin ( hammadde, yarı mamul, mamul ), yönetim açısından yararlı olmakla beraber, yeterli değildir. Bu ana grupların, alt gruplara ayrılması gerekir.

Etkin bir stok kontrol düzeninin sağlanması için, yöneticilerin stoklarla ilgili olarak, aşağıdaki bilgilerle donanmaları gerekir:

• Tedarik süresi

• Elde bulunan miktar

• Sipariş edilen miktar

• Emniyet stoku

İşletmelerde, stok politikalarının amaçlarını, “ optimum stok yatırım düzeyini planlamak ” ve “ kontrol kanalıyla planlanan optimum düzeyleri muhafaza etmek ” şeklinde sıralayabiliriz. Yine etkin bir stok yönetimi politikasında, devamlı kontrol ile, stoklarda istenmeyen gelişmelerin anında saptanması ve gerekli önlemlerin anında alınması gerekir. Kuşkusuz stok bütçeleri, yöneticiler elinde, etkin bir kontrol aracıdır.

Stoklara ilişkin bazı oranlar, kontrol konusunda yöneticiler için yol gösterici olduğu gibi, olağanüstü veya beklenmeyen gelişmeler hakkında da yöneticileri uyarır. Yöneticilerin

bu amaçla kullanabilecekleri oran, ellerinde kaç günlük stok bulunduğu veya stokta kalış süresidir.

Yöneticiler, kaç günlük stokla çalıştıklarını hesaplamak yerine, stok devir hızını da bulabilir ve bu süreyi veya stok devir hızını, planladıkları süre ve devir hızı ile karşılaştırmak suretiyle değerlendirebilirler.

Stok yönetimi politikasında etkinlik sağlanabilmesi için, işletme yönetimince alınabilecek önlemlerin başlıcaları aşağıdaki gibidir:

a) Çeşitli stok kalemleri arasında denge sağlanarak, bazı stok kalemlerinde aşırı şişkinliğin önlenmesi; Stok kontrolünün gereği gibi yapılamaması, üretim için gerekli hammadde veya yarı işlenmiş stoklarda dengesizlik yaratmaktadır. Bazı kalemlerde aşırı birikim, genel olarak stok tutarını yükselterek finansman gereksinimini arttırmaktadır.

b) Satın alma ( tedarik ) ve üretim bölümleri arasında, yakın bir işbirliği sağlanması; Tedarik ve üretim bölümleri arasında işbirliğinin sağlanamaması, üretimde duraklamalara, aksamalara yol açtığı gibi; bazı stok kalemlerinde de aşırı birikimlere sebep olabilmektedir.

c) Üretim süresinin kısaltılması; Endüstri işletmelerinde yarı mamul stokunu tayin eden en önemli faktörlerden biri de, üretim sürecinin tamamlanması için, gerekli sürenin uzunluğudur. Üretim sürecinin uzunluğu, teknolojik faktörlere bağlı olmakla beraber, yöneticilerin de alabilecekleri tedbirle bu süre kısaltılabilir. Üretim işlemlerinin hızlandırılması, üretim akışının iyi organize edilmesi, başarılı bir yerleşme planı ile, zaman kayıplarının önlenmesi, üretim faaliyetlerinin kesintisiz devamının sağlanması gibi önlemler, yarı mamul stokunda birikime yol açmadan, hızlı bir üretim artışına olanak verir.

d) Kalite kontrolüne gereken önem verilerek, iadelerin ve firelerin azaltılması sağlanır.

e) Stoklar için en uygun değerlendirme yöntemi uygulanarak, gerçek dışı kârlar üzerinden, vergi ödenmesi önlenir.

1.7.2. Envanter Sistemlerinde Bağımlı ve Bağımsız Talep [3]

Envanter düzeylerinin saptanması sırasında ne kadar sipariş edileceğine ve envanterin ne zaman istendiğine karar vermek gerekir. Ne kadar sorusu özellikle maliyetlerin bir işlevidir ve ekonomik sipariş kavramına uzanır. Ne zaman sipariş edilecektir sorusu firmanın öngörülerinin ya da program gereksinimlerinin bir işlevidir. Eğer bir kalem tanımlanmış kalem ise, diğer kalemler için sistemin bağımsız olduğu bir ürün vardır ve sipariş noktası ya da yeniden sipariş noktası tekniği sorunun yanıtlandırılmasına yardımcı olabilir.

Envanter sistemi belirli bir zamanda envantere eklenebilecek kaç tane materyal olduğunu gösteren bir yordamlar seti niteliği de taşır. Yordamların etkinliği gerekli personel ve araç-gereç sayısına bağlıdır. Bazen envantere belirli bir zamanda eklenecek en ekonomik miktar matematiksel modelle belirlenir. Matematiksel modeller yaklaşık 1915’ten beri bağımlı ve bağımsız envanter kalemlerinin belirlenmesinde kullanılmaktadır. Firmalar binlerce farklı kalemi stokladıklarından bağımlı ve bağımsız istemin kontrolünü sistemin amaçlarına uygun olarak belirlenir. Tamamlanmış kelemler bağımsız istemlerdir. Bağımsız istem ise doğrudan doğruya diğer kalemlerle ilişkilendirilir.

Üretim işletmelerindeki satın alınan envanterdeki çoğu kalemler tamamlanmış kalemin öğesidir ya da ona monte edilirler. Bu istemler tamamlanmış kalem istemine bağımlı olurlar. Bağımlı kalemi olan istemin satın alma, üretim ve teslim programı ana kalemin istemiyle uyumludur. Örneğin bilgisayar klavye istemi, ana kalem olan bilgisayar istemine bağlıdır. Bazı tür kalemler hem bağımlı hem de bağımsız isteme sahip olabilirler. Örneğin araba üreten bir fabrikada lastikler hem üretimde kullanılıp hem de satılabilirler. Bağımlı istem sorunlarının çözümünde en etkili planlama yöntemi MRP’dir. (Materials Requirements Planning- Malzeme İhtiyaç Planlaması )

MRP

2.1. MRP’NİN Tarihçesi [7]

MRP erken 60’lar da üretim ve malzeme planlama için geliştirilmiş bilgisayar destekli bir yaklaşımdır. Belirgin bir teknik 1975 yılında Orlicky tarafından geliştirilmiştir. Söz konusu teknik, Avrupa’nın çeşitli yerlerinde daha önceden ( 2. Dünya Savasından sonra ) manuel olarak kullanılan bir tekniktir. Orlicky , uygulanan bu manuel tekniği bilgisayar destekli bir hale getirerek uygulama alanını detaylandırmış ve üretim envanteri yönetiminde etkinlik kazandırmıştır.

MRP’ nin ilk bilgisayar uygulamaları, son ürün ağacı için yapılan üretim planını, ürün bileşenleri satın alma kararına veya bileşenler için üretim planına çeviren bir ürün c işlemcisi (BOMB) çevresinde kurulmuştur. Bu nihai ürünün ihtiyacının ürün ağacı ile açılımı sayesinde gerekli bileşen oluşturulmasıyla yapılmaktadır.

Oluşan talepler, BOM’ daki bir seviye için patlatılması sonucu, mevcut stoklarla ve planlama zamanı dahilindeki açık siparişlerle karşılaştırılır. İlk uygulamalarda bu işlemler belli baslı firmalarda büyük bilgisayarlar tarafından yapılabilmiştir.

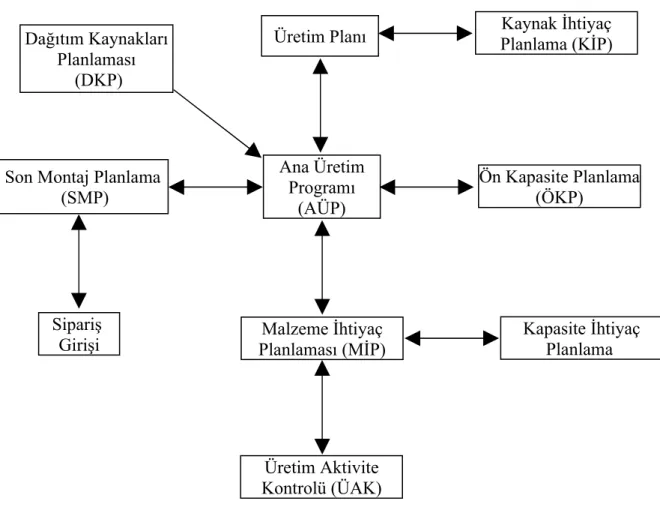

Zamanla tekniğin kullanımı yaygınlaşmıştır ve buna bağlı olarak kullanım daha da arttırılması için değişik operasyonel fonksiyonlar eklenmiştir. Modül olarak adlandırılan proseslere örnek olarak Ana Üretim Planını (MPS), Üretim Etkinliği

Kontrolü (PAC), Kaba Kapasite Planlama (RCCP), Kapasite İhtiyaç Planlama (CRP) ve Satın alma sayılabilir.

Ana Üretim Çizelgesi, Malzeme İhtiyaç Planlaması, Kaynak İhtiyaç Planlama ve gerçekleştirme modülleri (Satın alma ve Üretim Etkinliği Kontrolü) ile üretimi gerçekleştirme ile planlama arasında geri beslemeden oluşan döngü, Kapalı Çevrim MRP olarak adlandırılır. Finansal modüllerin ilavesi ile Ana Üretim Çizelgesi ile ilgili tüm konularla ilgilenmek ve is planlarını finansal terimlerle de desteklemek için Ana Üretim Çizelgesi genişletilmiştir. Yeni sistem üretim kaynaklarının yönetimini öngören bir yaklaşım olarak kullanılmaya başlanmıştır. Genişletilmiş MRP, Üretim Kaynakları Planlama (MRP II) olarak adlandırılmıştır. 1980 yılından beri bilgisayarların daha yaygın olarak kullanılmaya başlanması ve fiyatlarının düşmesi sonucu MRP uygulamalarının maliyetleri oldukça düşmüş ve kullanımı giderek artmıştır.

2.2. MRP’ye Genel Bir Bakış [8]

MRP, stok yönetimi için kullanılan bir metottur. Geliştikçe önemi programlamaya doğru (ihtiyaç tarihlerini belirlemek ve geçerli kılmak) kaymıştır. Bugün MRP, üretim yapan işletmelerde, etkin bir kaynak planlaması yapabilecek şekilde Üretim Kaynakları Planlaması olarak genişletilmiştir (MRP II). Üretim Kaynakları Planlaması Sistemi, üretim, pazarlama, mühendislik ve finans bilgilerini organizasyonların toplam organizasyon planı için birleştiren daha karmaşık bir sistemdir.

MRP farklı zamanlarda, farklı insanlara, farklı anlamlarda görünmüştür. Bazıları onu bir stok sistemi, bazıları bir programlama sistemi, bazıları ise hala kapalı çevrimli bir üretim sistemi olarak görmektedirler. MRP, organizasyona ve organizasyonun MRP ile gelişmişlik durumuna göre bunların hepsi olabilir. Çoğunluk kabul edecektir ki üretim sisteminin temel taşı olma düşüncesi ve eğilimindeki sistemleri besler. Metodolojisinin sınırlarıyla beraber MRP:

(1) Neye ihtiyaç duyuluyor?

(2) Ne kadara ihtiyaç duyuluyor? (3) Ne zaman ihtiyaç duyuluyor? (4) Sipariş ne zaman verilmeli?

sorularının yanıtlarını üretir. MRP’nin zaman ufku “zaman kovaları” denilen eşit periyotlardan oluşur. Zaman kovaları genellikle haftalar ya da diğer uygun zaman dilimlerinden oluşur. MRP’nin zaman ufku genellikle herhangi bir ürünün bileşenlerinin en uzun tedarik zamanından uzun olur. Son parçaların çıkışı için planlanan siparişten önce bütün malzemelerin temin edilip, bütün bileşenlerin üretilebileceği kadar uzun olmalıdır. MRP zaman kovaları olmadan da olabilir, bu takdirde her sipariş için özel tarihler belirlenmelidir.

MRP sisteminin etkin operasyon ve verimliliği, ilgili verilerin kayıtlarına ve dosyaların bütünlüğüne bağlıdır. Kalite, veriye ulaşılabilirlik, zamanlılık ve doğruluktan doğrudan etkilenir. Kayıt bütünleşikliğinin olmaması, beklemelerin ana nedeni olacağından, MRP sisteminin de başarısız olmasına neden olur. Dosya bütünleşikliğinin ise sürekliliği sağlanmalıdır, aksi takdirde MRP’nin kullanacağı veriler ve buna bağlı olarak üreteceği raporlar güvenilir olmaktan uzak kalacaklardır.

Stok kararları, üretim kararlarından ayrılamadığında, toplam üretim sistemi için yapılan topyekun planlamanın bölümleri olarak kabul edilmelidirler. Üretime bağımlı olmalarından dolayı bağımlı talepli stok parçaları bu kategoridedirler. MRP’nin fonksiyonu, ana üretim programını detaylı bileşen ihtiyaç ve siparişlerine dönüştürmesidir. Neyin ne zaman üretileceğini ve neyin ne zaman tedarik edileceğini belirler. Müşteri servisleri için fazladan son ürün stoğu elde bulundurmak faydalıdır. Fazladan bileşen stoğu bulundurmanınsa hiçbir fonksiyonu yoktur. Çünkü son ürün talebi değişkenlik gösterebilirken, bileşen talebi üretim programına göre belirlidir.

Aşağıdaki koşullar sağlanırsa MRP genellikle diğer stok sistemlerinden daha iyidir: 1. Son ürün karmaşıksa ve çok parça içeriyorsa

2. Spesifik ürün talebi herhangi bir zaman için biliniyorsa 3. Son ürün pahalıysa

4. Bir parçanın talebi gözle görülür şekilde diğer parçaların talebine bağlıysa

5. Bir zaman aralığındaki talep yaratan güçler diğer periyotlardakilerden ayırt edilebiliyorsa

2.3. Envanter Yöntemi Olarak MRP

MRP, bağımlı talep envanterlerini ve siparişi dikkate alan, bilgisayar tabanlı bir bilgi sistemidir. MRP bir teknik olduğu kadar bir felsefe, bir çizelgeleme yaklaşımı olduğu kadar da bir stok kontrolü yaklaşımıdır.

Ana üretim planının gerçekleşmesi için gerekli tüm parça ve malzeme ihtiyaçları ile bu ihtiyaçların karşılanması ile ilgili bilgiyi içeren ve malzeme ihtiyaç planlama sistemi tarafından geliştirilen ana plan “malzeme ihtiyaç planı” olarak tanımlanır.

MRP, ana üretim planını desteklemek için doğru miktarda ve zamanda üretim veya satın almayı sağlayan bir envanter kontrol sistemidir.

MRP şu nedenlerden dolayı etkin bir envanter yöntemidir:

• Envanter yatırımları minimum düzeyde tutulur.

• MRP sistemi değişmelere duyarlıdır.

• Sistem, envanter birimleri bazında geleceğe dönük bir bakış açısı oluşturur.

• Sipariş miktarları ihtiyaçlara göre tespit edilir.

• Sistem, ihtiyaçların zamanlaması ve tam olarak karşılanması konularına özen gösterir.

Tanımlardan da anlaşılacağı gibi son ürün ihtiyacı parçalar, alt montajlar ve hammaddeler için ihtiyaçların belirlenmesini sağlamaktadır. Bunun nedeni taleplerin son ürün talebinde bağımlı olmasıdır.

MRP, envanter seviyelerini kontrol altında tutarak, üretim planının, üretimle ilgili ihtiyaçlarının karşılanmasında kullanılan bir çizelgeleme tekniğidir. Ana üretim planlaması ile hangi üründen ve zamanda ve ne kadar üretileceği belirlenir. İstenilen bu koşullarda üretim yapılabilmesi için gerekli olan malzeme tedariki MRP sayesinde sağlanabilir.

MRP, istenilen son ürünü oluşturulması için kullanılan bağımlı talebe sahip ait parça ve malzemeleri ürün ağacından yararlanarak belirler ve tedarik süreleri ile ihtiyaç duyulacağı zamanı da göz önünde bulundurarak sipariş verir. Bu şekilde çalışarak özellikle stokta tutma maliyetiyle birlikte sipariş verme ve parçaların zamanından önce alınmasından doğan fırsat maliyetini minimum yapar.

MRP, bağımlı talep envanterlerini ve siparişi dikkate alan, bilgisayar tabanlı bir bilgi sistemidir. MRP bir teknik olduğu kadar bir felsefe, bir çizelgeleme yaklaşımı olduğu kadar da bir stok kontrolü yaklaşımıdır. [7]

2.4. Genel Kavramlar

Malzeme İhtiyaç Planlamasının anlaşılması için bazı kavramların iyi bir şekilde anlaşılması gerekmektedir bu kavramlar aşağıda açıklanmıştır. [9]

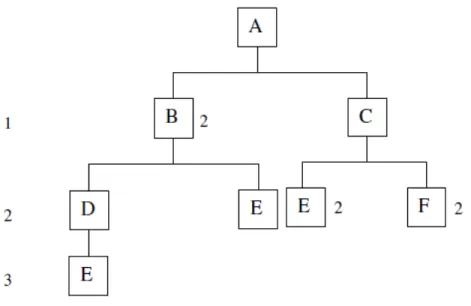

2.4.1. Ürün ağacı

Son ürün veya yarı mamulleri üretebilmek için gerekli alt ürünlerin ve malzemelerin dökümünü, kademeli olarak veren listelerdir. Ürün ağaçları, ana parçanın üretimi için gerekli olan alt parçaları ve kullanım miktarları bilgilerini içerir. Ürün yapı dosyası veya ürün reçetesi olarak da adlandırılırlar. [9]

2.4.2. Parça bilgileri

Parça bilgileri, MRP açısından, parça numarası tanımı ve sipariş süreleri gibi bilgileri içeren veriler topluluğudur. Veritabanı işleyişi için gerekli olan bir bilgidir. [9]

Bağımlı ve bağımsız talep

Bağımsız talep, sürekli ve rastsal değişikliklerden dolayı farklılık gösteren taleptir.

Bağımlı talep ise doğrudan bir üst seviyedeki ürünün talebine bağlı olan taleptir.Bağımsız talebin tersine bağımlı talep sürekli değildir.

Şekil 2.1. Bağımlı talep ile bağımsız talep arasındaki fark [9]

Ana üretim planı

Belirli bir planlama dönemi içinde satılacak veya üretilecek tüm malzemelerin hangi tarihte ve ne kadar üretileceğini gösteren çizelgelerdir. MRP’nin girdisini oluşturur.

Bağımsız talebin girildiği bölümdür. Ana Üretim Planın amacı, stok seviyesini belli bir seviye tutmak, kaynakların kullanım verimliliğini artırmak ve malzemeye yatırımı belli bir seviyede tutmaktır.

• Ana üretim planının hazırlanması için gereken bilgiler aşağıdaki gibidir:

• Müşteri siparişleri,

• Satıcı siparişleri,

• Bitmiş mamullerin depolanma ihtiyaçları,

• Servis parçası ihtiyaçları,

• Tahminler,

• Stoklar için verilen siparişler

• Fabrikalar arası siparişler. [9]

2.4.5. Kaba kapasite planlama

Ana üretim planını, işgücü, makine, günlük üretim gibi anahtar kaynaklara olan gereksinime çevirme sürecidir. Buradaki amaç, ana üretim planının uygulanabilir olduğunun denetlenmesidir. [9]

2.5. MRP’nin Uygulanması için Ön Koşullar

1.Malzeme İhtiyaç Planlama sisteminin işleyebilmesi, kuruluş içinde bir ana üretim planlamasının bulunmasına bağlıdır. Bilindiği gibi ana plan, son ürünün ne kadar ve ne zaman üretilmesi gerektiğini belirler. Bu sistemin anlayabildiği tek lisan parça numaralarıdır. Parça numaraları, malzeme, parça, yarı montaj ve son ürünleri tek tek tanımlayabilen envanter birimleri numaralarıdır.

2. Her envanter birimi, bir kodla (parça numarası) tanımlanmalıdır. Bu kodlama sistemi, kolay anlaşılıp kurulabilen ve karışıklığa yol açmadan birimleri tanımlayabilen bir yapıya sahip olmalıdır.

3. Malzeme listesi (ürün ağaçları bilgileri), sadece son ürünü üretebilmek için gerekli tüm malzemelerin bir dökümü değildir. Ürünün yapılma aşamaları ile üretim yöntemleri gibi bilgileri de içerir.

4. Ürün ağaçları bilgileri ile envanter durumu bilgileri kütüklerindeki verilerin doğru, tam, güncel ve bütünlük içinde olması gerekir. Hiç şüphesiz ki malzeme ihtiyaç planlama sisteminin çıktıları, kullanılan verilerin doğruluğu ile doğru orantılı olacaktır.

5.Ana üretim planı : MRP sisteminin işleyebilmesi, kuruluş içinde bir ana üretim planının bulunmasına bağlıdır. Ana plan, son Ürünlerin ne kadar ve ne zaman üretilmeleri gerektiğini belirler.

MRP sistemi, ana üretim planının “malzeme listesi” cinsinden (parça numaraları cinsinden ) ifade edilebileceğini kabul eder. Bu sistemin anlayabildiği tek lisan “parça numaraları” dır. Parça numaraları, malzeme, parça, yarı montaj ve son Ürünleri tek tek tanımlayan envanter birimleri numaralarıdır.

Her envanter birimi, bir kodla (parça numarası) tanımlanmalıdır. Bu kodlama sistemi kolay anlaşılıp kullanılabilen ve karışıklığa yol açmadan birimleri tanımlayabilen bir yapıya sahip olmalıdır.

6. Malzeme listesi – Ürün ağacı bilgileri : Malzeme listesi, sadece son Ürünü üretebilmek için gerekli tüm malzemelerin bir dökümü olmayıp, Ürünün yapılma aşamaları ile üretim yöntemleri gibi bilgileri de

içerir.

7.Envanter kayıtları (S tok durumu bilgileri) : Envanter kayıtları, sistemin kontrolü altındaki tüm birimlerin envanter durumları hakkındaki veriler içerir.

Ürün ağaçları bilgileri ile envanter durumu bilgileri kütüklerindeki verilerin doğru, tam, güncel ve bütünlük içinde olmaları ihtiyacı: Hiç şüphesiz ki MRP sisteminin çıktıları, kullanılan verilerin doğruluğu derecesinde doğru olacaktır.

Klasik stok kontrol yöntemleri kullanılan işletmelerde genellikle bu iki veri kütüğü oldukça zayıf yapıdadırlar. Sipariş noktası yönteminde Ürün ağacı ve malzeme listeleri bilgilerine ihtiyaç duyulmaz. [2]

2.6. Karakteristikler

2.6.1. Ürün Yapısına Bağlılık

Malzeme İhtiyaç Planlaması sistemi kontrolü altındaki her bir birime duyulan ihtiyacı belirlerken Ürün ağacını, diğer bir değişle Ürün ağacında belirlenmiş olan ilişkilerini kullanır. Ürün ağacında son Ürünün üretimi veya montajı için gerekli olan bileşen ve montaj parçaların ihtiyaçlarının belirlenmesini sağlar. [2]

2.6.2. Geleceğe Yönelik Olmak

Malzeme İhtiyaç Planlaması sistemi sadece geçmiş dönemlere ait verilere dayanarak tahminlerde bulunup ihtiyaçları bu tahminlerden çıkarmaz, hâlihazırda bulunan Ana Üretim Planını kullanarak gelecek dönemlerdeki malzeme ihtiyacını belirler. [2]

2.6.3. İhtiyaçları Zaman Periyodunda Göstermek

Malzeme İhtiyaç Planlaması sisteminde herhangi bir parçaya olan ihtiyaç, zaman boyutunda periyotlar itibariyle gereksinim duyulan miktar olarak belirlenir. Bu ihtiyaçları karşılayacak siparişlerin açılış tarihi ve miktarı ise temin süresi, sipariş parti büyüklüğü gibi bilgiler ışığında belirlenir. [2]

2.6.4. Kontrollü Yapısı Sayesinde Öncelik Planlaması Yapmak

Malzeme İhtiyaç Planlaması herhangi bir parçaya olan ihtiyacı karşılamak üzere açılacak siparişin tarihini belirlerken açılması gereken diğer siparişleri göz önünde bulundurur. Ürün ağacı üzerinde çalıştığı için her bir parça ihtiyacını da belirlediği için söz konusu ihtiyaçlar arasında bir öncelik planlaması da yapmış olduğunu söyleyebiliriz. [2]

2.7. Malzeme İhtiyaç Planlama Sisteminin Varsayımları

1. Malzeme İhtiyaç Planlama sisteminin, kontrolü altındaki tüm envanter birimlerinin temin sürelerinin bilindiğini varsayar.

2. Malzeme ihtiyaç planlama sistemi, kontrolü altındaki tüm envanter birimlerinin stoka girip çıktığını varsayar.

3. Malzeme ihtiyaç planlama sistemi, brüt ihtiyaçların tespiti aşamasında bir montajı oluşturan tüm parçaların, o montaj parçasının üretim için iş emri verildiği an hazır olduğunu varsayar.

4. Kesikli dağıtım ve bileşen parçaların kullanımı: MRP sistemi adet olarak üretim

hattına sevk edilen parçaların hepsinin tüketildiğini varsayar. Yapısı sürekli olan malzemeler için sistemin bu tip envanter birimlerine uygun olarak düzenlenmesi gerekir.

5. Malzeme ihtiyaç planlama sisteminin kullandığı bir diğer varsayım da süreç

bağımsızlığıdır. Yani bir envanter biriminin imalatı için verilen iş emri tamamen kendi başına başlatılıp bir diğer iş emrinin tamamlanmasını beklemeyip bitirir. [10]

Malzeme ihtiyaç planlama sisteminde kullanılan ana varsayımları şöyle özetleyebiliriz:

•Ana üretim programının varlığı ve bunun malzeme listeleri cinsinden ifade edilmesi,

•Tüm envanter birimlerinin tek tek tanımlanması,

•Planlama aşamasında malzeme listelerinin hazırlanmış olması,

•Tüm envanter birimlerinin durumları ile ilgili verileri içeren envanter kayıtlarının hazırlanması,

•Ürün ağaçları bilgileri envanter durumu bilgileri kütüklerindeki verileri bütünlük içinde olması,

MRP’nin temel amacı bağımlı talepli kalemlerin gereksinimlerini planlamaktır. Üretim organizasyonlarındaki kalemlerin çoğunluğu bağımlı talepli olduğundan, MRP aşağıdakileri gerçekleştirmek için bilgisayar tabanlı tasarlanmıştır:

• Üretimi bırakmak ve son ürün için üretim çizelgesindeki gerekli hammadde, yarı mamul akışını düzenlemek için siparişler vermek ve satın almak

• Planlanan üretim ve müşteriye arz için malzeme, bileşen ve ürünlerin uygunluğunu sağlamak

• Bağımlı talepli kalemlerin minimum seviyesini korumak

MRP bağımlı talep gereksinimlerini koordine ederek, bir organizasyonun bağımsız taleplerin teslimat çizelgesini karşılamak için gerçekçi planlar geliştirmesini sağlar. Siparişlerin tam zamanını da aynen belirler. Buna “zaman fazlı gereksinimler planlaması” denir. [10]

2.8. MRP’nin Amaçları ve Felsefesi

MRP prosedürü; her bir parça için, parçanın özelliklerine göre ve belirli aralıklarla ortaya çıkan ihtiyaçlara bağlı olarak belirlenen sipariş miktarlarına göre geliştirilmiştir. MRP sistemi, her parçanın imalat ve montaj için bilinen ön zamanlarını kullanarak birbirleri ile koordinasyonu sağlar. Bu kontrol, sistem ihtiyaçlarını, basit bir prosesle yönetir.

Sistem, malzeme ihtiyaçlarının durumunu ve üretim programını belirleyerek o anki konum hakkında bilgi verir. Malzeme gereksinmeleri, zaman aşamalı olarak ön zamanlar ile bir hesaplamaya tabi tutularak ihtiyaçların son durumu analiz edilebilir.

MRP sistemlerinin ortak amacı, tüm envanter birimleri bazında dönemler itibariyle brüt ve net ihtiyaçların tespit edilmesi ve bu yolla gerçekçi bir envanter yönetimi için bilgi üretilmesidir.

MRP sistemi, müşteri siparişleri ve planlayıcının tahminlerine göre nihai ürün gereksinmelerini, dönemler itibariyle belirler. Daha sonra bu ürünü üretmek için gerekli olan parçalar düzeyinde, alt aşamalar belirlenir ve malzeme listeleri oluşturulur. Malzeme listesi bilgilerinden yararlanarak son ürün ve alt malzeme ve parçalar için brüt ihtiyaçlar hesaplanır.

Sonra ilgili dönemdeki parça stok miktarı malzeme ihtiyacından çıkartılarak net ihtiyaçlar belirlenir.

MRP’nin ana amacı malzeme seviyesinin kontrolü, olay önceliklerinin yönlendirilmesi ve üretim sistemini yüklemek için kapasitenin planlanmasıdır. Bunlar aşağıdaki gibi genişletilebilir:

Stok:

• Doğru parçayı sipariş

• Doğru miktarda sipariş

• Doğru zamanda sipariş

Öncelikler:

• Doğru vade ile sipariş

• Teslim tarihine sadık kalmak

Kapasite:

• Genel kapasite için planlama

• Ayrıntılı kapasite planlaması

• Gelecek yükü görebilmek için elverişli planlama

Malzeme İhtiyaç Planlama sisteminin amaçları aşağıdaki gibi özetlenebilir:

• Planlanan üretimi ve sevkiyatı gerçekleştirebilmek için malzemelerin fabrikaya zamanında gelmesini sağlamak.

• Malzemelerin istenilen zamanda işletmede olmasını sağlayarak (ne daha erken, ne daha geç) sistemde mümkün olan en az envanteri bulundurmak.

• Üretim, sevkiyat ve satın alma faaliyetlerini planlamak, gerek üretim, gerekse satın alma açısından temin planlarının geliştirilmesi ve sürekli gözden geçirilip, gerekli düzeltmelerin yapılması; diğer bir deyişle, hangi parçaların, ne zaman satın alınacağının (veya üretileceğinin) tek tek belirlenmesi. Parçaların bulunabilirliği ve teslim tarihleri hakkındaki en güncel bilgilere dayanarak, çizelgeleme ve kontrol fonksiyonları için önceliklerin tespiti.

• Planlanan siparişlerin yansıtılması yoluyla, kapasite planlamasının yapılması. Böyle bir çalışma aynı zamanda üreticiye hammadde ve/veya yarı mamulleri temin eden diğer firmalara da, gelecek siparişlerin yoğunluğunu göstermesi açısından da yardımcı olacaktır.

Bütün bu sayılanları göz önünde bulundurarak şöyle bir sonuç çıkarılabilir; MRP’ deki ana amaç, hızla değişen koşullara hızla cevap verebilmektir. Değişen Pazar koşulları (iptal edilen siparişler, acil siparişler, yeni ürünlerin üretime alınması vb.)ve üretim koşulları (beklenmeyen arızalar, zamanında temin edilmeyen malzemeler vb.) karşısında üretim planlama, satın alma ve stok kontrol fonksiyonlarına derhal işlerlik kazandırılmasıdır. Bu da doğal olarak firma gelirinde artış anlamına gelmektedir.

Yani, MRP’ nin ana temasının, ‘doğru malzemeleri, doğru yere, doğru zamanda almak olduğu söylenebilir. MRP sistemi altındaki stok yönetiminin amaçları, müşteri hizmetlerinin iyileştirilmesi, stok yatırımlarının azaltılması, üretim verimliliğinin artırılmasıdır.

MRP felsefesi, malzemelerin, üretim programını aksatmayacak ve beklemeye yol açmayacak şekilde temin edilmesi ve üretim programını bekleyecek şekilde elde bulundurulmamasıdır. İhtiyaç zamanından önce stok olmaması tercih edilir; çünkü stok maliyet getirir; yer kaplar; yığılmalara neden olur; bozulabilir veya sipariş ertelenmesi veya iptalini engelleyebilir. [8]

2.5 MRP’nin Safhaları

MRP sisteminin çalışması genel hatlarıyla aşağıdaki şekilde özetlenebilir:

1. İlk olarak ana üretim planı ile her üretim periyodu için üretilecek son ürün sayısı belirlenir.

2. Buna ek olarak ana üretim planında bulunmayan, ancak müşterilerin verdikleri ya da gerekli olacağı bilinen parçalar da son ürün olarak kaydedilir.

3. Daha sonra, ürün ağaçları aracılığı ile ana üretim planına göre brüt malzeme ihtiyacı bulunur.

4. Envanter durum kayıtlarındaki bilgiler, stok düzeyi, siparişleri daha önce verilmiş malzemeler dikkate alınarak brüt malzeme ihtiyacı net hale getirilir. Her üretim dönemi için bu işlem şu şekilde yapılır:

Net İhtiyaç = Brüt İhtiyaç - Eldeki Stok Miktarı + Emniyet Stokları

Bu eşitliğin sonucu pozitif bir değer ise, mal için sipariş verilmesinin gerekli olduğu anlaşılır.

Son olarak, her aşama için ön zamanlar dikkate alınarak, siparişlerin teslim tarihleri ortaya çıkarılır. Satın almada, ön zaman siparişlerinin verilmesi ile siparişlerin gelmesi arasındaki süre, üretilen her ürün için bekleme, ilerleme ile makinelerin hazırlık ve çalışma zamanlarının toplamıdır. Bu işlem, sipariş verme, siparişlerdeki değişiklikler gibi stok kararlarının yenilenmesine, çıktı raporlarının hazırlanmasına yardımcı olur. [11]

Şekil 2.2. MRP sisteminin özet olarak gösterimi [11]

2.4 MRP’ nin Girdileri [5]

Ana Çizelge

Ön sürelerin geriye yansıtılması

Ortak İhtiyaçların Belirlenmesi

Eldeki Stokların Düşürülmesi (Net İhtiyaçlar) Parti Büyüklüklerinin Hesaplanması İhtiyaç Çizelgesi Her Kademe İçin Tekrarla

ANA ÜRETİM PLANI

(Üretilmesi gereken ürünleri ve ne zaman gerekli olduklarını belirtir)

MRP sisteminin üç ana girdisi vardır. Bunlar ana üretim planı (MPS - Master Production Schedule), stok bilgileri ve ürün yapısı bilgileridir. Bu üç girdi Şekil 2.3’te gösterilmiştir. Bu temel girdiler olmadan, MRP sistemi işleyemez.

Stok verileri Mühendislik

değişiklikleri

STOK BİLGİLERİ (Mevcut dengeleri, önceden

verilmiş siparişleri, parti büyüklüklerini, temin zamanlarını

ve güvenlik stoklarını içerir.)

ÜRÜN YAPISI BİLGİLERİ (Ürün ağaçlarını ve ürünün nasıl üretildiğini gösterir.)

MALZEME İHTİYAÇ PLANLAMASI

(Ürün ağaçlarını ana üretim planına göre patlatır, stok seviyelerini düzenler ve aşağıdaki konularla ilgili raporlar üretir:

Hangi malzemeden ne kadar sipariş verileceği Ne zaman sipariş verileceği

Hangi siparişlerin verileceği veya iptal edileceği

Şekil 2.3. MRP’ nin girdileri [2]

2.4.1 Ana Üretim Planı

Ana üretim planı (MPS: Manufacturing Product Schedule), tüm son ürünleri için üretim

planının taslağını belirler; her üründen ne kadar planlandığını ve ne zaman istenildiğini gösterir. Son ürünün çıktı miktarı, son ürün tahminleri ve müşteri siparişlerine göre belirlenir. Ana üretim planlaması, MRP sisteminin temel girdisi ve onu yürüten kuvvettir. MRP, ana üretim planını alarak onu zaman- bazlı parça ihtiyaçlarına dönüştürür.

MRP parça patlatma prosesi, MPS’nin kapasite açısından mümkün olduğunu varsayar. Kapalı çevrimli MRP sistemlerinde, MRP sisteminden alınan sonuçlar bir kapasite ihtiyaç planlaması modülüne beslenerek fizibiliteleri incelenir. Eğer gerekli kapasite mevcut değilse, MPS yeniden gözden geçirilmeli veya MPS uygulanmaya başlanabilir hale gelinceye kadar kapasite artırılmalıdır. MPS, mevcut kapasite seviyesine uygun, gerçekçi bir üretim planı olmak zorundadır.

MPS genellikle zaman bazlı ihtiyaçlar şeklinde ifade edilir. Kullanımda en kolay zaman aralığı birimi haftadır. Dolayısıyla planlama ufku birer haftalık birkaç planlama periyodunu içerir. İçinde bir ihtiyaç belirtilen bir zaman aralığı, genellikle ihtiyaç

Planlanan siparişlerin

verilmesi (Satınalma / üretim)

miktarının söz konusu zaman aralığının başında elde olacak şekilde planlandığını gösterir. Planlama aralığının uzunluğu firmanın ihtiyaçlarına göre değişmektedir. Fakat minimum planlama ufku, son ürünleri oluşturan tüm montaj parçalarının kümülatif tedarik ve üretim zamanlarını kapsayacak uzunlukta olmalıdır. Örneğin üç ürün üreten bir firmanın kümülatif ürün temin zamanları sırasıyla 7, 10 ve 12 ise MPS en az 12 hafta uzunluğunda olmalıdır. Planlama ufkunun maksimum uzunluğu tahminlere, bütünleşik üretim planlarına vb.ye göre değişir; fakat bir yıl veya bir yılı aşkın bir süreye kadar da çıkabilir.

Ana üretim planının temel iki girdisi müşteri siparişleri ve ürün satış tahminleridir. Girdiler oldukça spesifik olmalıdır; gerekirse ölçülebilir birim veya miktar cinsine dönüştürülmelidir. MPS ayrıca, türetildiği bütünleşik üretim planı (APP - Aggregate Production Plan ) ile uyum içerisinde olmalıdır. [11]

Kapasite limiti

Satış tahminleri Ne

Üretim planı Ne zaman

Müşteri siparişleri Ne kadar üretilecek?

Ürün tedarik süresi kısaldı Şekil 2.4. Ana üretim planı [11]

MPS’in bir kontrol tekniği veya sistemi olmadığı anlaşılmalıdır. Aksine, MPS karar vermek için bilginin mantıksal bir gösterimidir. Tüm son ürünler için üretim planı

ANA ÜRETİM

taslağıdır. Her kalem ne kadar planlandığını ve ne zaman istendiğini belirtir. MRP ana üretim çizelgesini alır ve aynı zaman fazlı bileşen gereksinimlerine dönüştürür.

Doğru tasarlanmış bir MPS, yönetimin ulaşmak istediği hedeflere ulaşmak için sahip olunması gereken temel unsurdur.

Tablo 2.1. Ana üretim planı örneği [2] Parça :

X 1 2 3 4 5 6 7 8

Şekil 2.5. Ana üretim programının çalışma alanı

2.4.2 Ürün Yapısı Bilgileri Ürün Ağacı (BoM Bill of Materials)

Ürün yapısı bilgileri, diğer bir adıyla ürün ağacı (BOM - Bill of Materials), her son ürünü üretmek için gerekli tüm malzeme, parça veya montaj parçaları ile ilgili tüm bilgileri içerir. Ana üretim planı, bağımsız talebi karşılamak için belirli tarihlerde her son üründen ne kadar gerektiğini belirlerken, ürün ağacı son ürünleri oluşturmak için gereken bağımlı parçaların miktarlarını hesaplar. Daha ötesi, ürün ağacı sadece bağımlı parçaların basit bir listesi değil, ürünü üretmek için izlenmesi gereken adımları ve sıralarını belirten detaylı bir yapıdır. Ürün yapısı bilgileri, son ürünün üretiminin her aşamasında kullanılan malzemeleri, proseste kullanıldığı şekilde gösterir. Ağacın her seviyesi, bütün üretim prosesinin değişik aşamalarını temsil eder: En alt seviyedeki

Üretim Planı Ana Üretim Programı (AÜP) Malzeme İhtiyaç Planlaması (MİP) Üretim Aktivite Kontrolü (ÜAK) Ön Kapasite Planlama (ÖKP) Kapasite İhtiyaç Planlama Dağıtım Kaynakları Planlaması (DKP)

Son Montaj Planlama (SMP)

Sipariş Girişi

Kaynak İhtiyaç Planlama (KİP)

hammaddelerin alt montaj parçalarına dönüştürülmelerinden, en üst seviyedeki son montaj işlemlerine kadar.

MRP sistemi, basitçe, ürün ağacından yola çıkarak ana ürünün talebine göre bağımlı parçaların talebini belirlemeye dayanır. Her son ürün için bilgiler titizlikle saklanmalıdır; aksi takdirde yanlış malzeme siparişi verilebilir ve gerekli malzemeler temin edilemeyebilir.

Malzeme listeleri çok değişik boyutlarda hazırlanabilir ve değişik amaçlarda kullanılabilir. Bu listelerin, üretim sürecini göstermek üzere, kademelerine ayrıştırılması ve grafiksel olarak gösterilebilmesi sonucu ortaya çıkan şekil bir ağaç oluşturduğundan bunlar ürün ağacı olarak da adlandırılmaktadır.

Ürün ağaçları, tasarım sürecinin bir parçası olarak oluşturulmakta ve üretim mühendisleri tarafından, hangi parçaların üretilip, hangi parçaların satın alınması gerektiğini belirlemek amacıyla kullanılmaktadır. Üretim planlama ve stok kontrol, ürün ağaçlarını, ana üretim programı ile bağlantılı olarak, üretim ve satın alma taleplerinin belirlenmesi, iş ve satın alma emirlerinin çıkartılmasında kullanılmaktadır. Muhasebe departmanı ise, ürün ağacından elde ettiği bilgilerle ürün maliyetini hesaplamaktadır.

Ürün ağaçları yukarıda da belirtildiği gibi, birçok üretim planlama ve kontrol faaliyeti için temel girdiyi oluşturmaktadır. Bu yüzden sağladıkları bilgilerin doğruluğu büyük önem taşır. Bilgisayar sistemlerinde, oluşturulan veri tabanına ilave edilen ürün ağacı dosyaları, malzeme bilgilerini saklamaktadır. Buna ek olarak, oluşturulan ürün ağaçlarının çözülmesi sonucu, bilgilerin kullanım amacına uygun, çeşitli formatlarda raporlanması mümkündür. [13]

Ürünlerin tasarım değişiklikleri yapıldıkça, yeni ürünler geliştirildikçe ve ürün sırası veya montajı değiştikçe, BOM da güncellenmelidir. Bu anlamda BOM, bir mühendislik veya muhasebe referans dokümanı olarak değil, bir malzeme planlama ve programlama aracı olarak düşünülmelidir. İlave olarak, ürün ağacının her seviyesindeki her parça için

parça numarası, parça tanımı, her montajda kullanılan miktar, bir üst seviyede kullanılan miktar ve son ürün için kullanılan miktar bilgileri bulunmalıdır.

Bir MRP sisteminin verimli olarak kullanılabilmesi için ürün ağacının eksiksiz ve doğru bir şekilde hazırlanması gerekmektedir. Günümüzde, çoğu işletmede kullanılan parçaların çeşitliliği ve karmaşık yapıları, bilgisayar destekli ürün ağaçlarının kullanımını gerektirmektedir. Bilgisayar kullanımının getireceği faydalar:

1. Büyük miktarlarda veri saklayabilme yeteneği 2. Bilgiye hızlı erişim

3. Söz konusu bilgileri organize etmek ve onlara erişmek için paket programların bulunabilirliğidir.

Aşağıdaki ürün yapısı ağacı, ürün ağacı (Bill of Material) ve parçalar arasındaki baba-oğul ilişkisinin anlaşılmasıyla yararlı olacaktır.

Şekil 2.6. Malzeme ürün ağacı(BOM)

Yukarıda görünen Ürün yapısı ağacı bilgileri ışığı altında 200 birim X bitmiş ürününün yapılmasında,

a) Bir birim X için kaç alt parça gereklidir?

Parça Miktar

B X için 2 adet B 2

D B için 3 adet D*X için 2 adet B 6

E D için 4 adet E* B için ^3 adet D*X için '2adet B 24

E B için 1 adet E*X için 2 adet B 2

C X için 2 adet C 1

E C için 2 adet E*X için 1 adet C 2

F C için 2 adet F*X için 1 adet C 2

b) 200 birim X için kaç tane alt parça ?

200 X’in yapımında, 200(2) = 400 B, 200(6) = 1200 D,200(1) = 200 C, 200(28) = 5600 E yapılmalıdır.

2.4.3. Stok verileri ve kontrol sistemleri

Stok verileri ve kontrol sistemleri, depodaki bütün malzemeler için, malzeme giriş,çıkış, sipariş, temin süresi, temin yeri, sipariş miktarları gibi verilerin tutulduğu bir veri setidir. [13] Başka bir deyişle stok bilgileri, her stok için eldeki mevcut ve sipariş edilmiş miktar durumunu içerir.[8] Malzemelerin bazıları depodadır, bazıları da planlama süresi içinde depoya gelecektir. Malzeme ihtiyaç planlama sistemi bu iki tip stoğu göz önüne alarak planlamayı yapmaktadır. [13]

MRP sistemi, MPS’e göre hangi son ürünlerin üretileceğine ve BOM’u kullanarak bu son ürünlerin üretiminde hangi parçaların kullanılacağına karar verdikten sonra, belli bir üretim döneminde üretim planını karşılamak için ne kadar stoğun mevcut olacağını ve ne kadar daha ihtiyaç duyulacağını belirlemek için stok durumu bilgilerini kullanır. Belirli bir zaman periyodunda net parça ihtiyaçları mevcut stokla (eldeki mevcut + sipariş verilen) karşılaştırılarak parça üretimi veya satın alma kararları alınır. MRP’nin planlama ufkunun başında stoktaki kullanıma hazır parçalar “eldeki mevcut” olarak

adlandırılır. “Sipariş verilen” parçalar ise planlama ufku içerisinde kullanıma hazır olması beklenen parçalardır. Eğer eldeki stok miktarı, ihtiyaçlardan daha az ise MRP bu parçalardan sipariş edilmesini tavsiye edecektir. [8]

Stok durumu kayıtları, her parça için planlama ufku boyunca tam bir malzeme planını ve planlanan stok durumunu göstermelidir. Bu nedenden dolayı kayıtlar sürekli güncel tutulmalı ve periyodik olarak fiziksel sayım ile kontrol edilmelidir. Planlanan teslim tarihleri ve satın alınan miktarların tedarikçi onayları da güncellenmelidir. [8]

Eldeki mevcut ve sipariş verilen birimlerle ilgili bilgilerin yanı sıra, stok durum kayıtları parçaların temin zamanları ile ilgili verileri de içermelidir. Parti büyüklükleri, parça tanımı, tedarikçi listesi, kullanım süresi, tedarikçi temin performansı ve fire oranları gibi bilgiler de stok kayıtlarına dahil edilebilir. [8]

Parça bilgileri, MİP açısından parça numarası, tanımı, temin süreleri, sipariş politikası, parti büyüklüğü gibi bilgileri içeren veriler topluluğudur. Ayrıca MİP mevcut stok miktarı, sipariş miktar ve teslim tarihi bilgilerine de ihtiyaç duymaktadır. [13]

İmalat ortamında temin süreleri iki anlama gelmektedir. Bunlardan birincisi, satın alma siparişlerine ilişkin tedarik süreleridir. Bu süre, siparişten teslimata kadar geçen zamanı göstermektedir. Diğeri, imalata ilişkin tedarik süresidir. Bu süre ise, iş emrinin başlangıcından teslimata kadar geçen toplam süreyi ifade etmektedir. [13]

Verilecek sipariş miktarının hangi ölçütlere göre belirlenmesi gerektiğini sipariş politikası gösterir. Bir firma gerçekleştirdiği üretim şekliyle üç değişik şekilde üretim ve satın alma yapabilir. [13]

• Siparişe göre üretim: Siparişi aldıktan sonra üretime başlanır.

• Stok için üretim: Müşteriye daha hızlı hizmet verebilmek için talep oluşmadan üretimi tamamlamış olur.

Yukarıda belirtilen üç durum, stok temin yöntemlerini doğrudan etkilemektedir. MİP sonucunda elde edilecek sipariş miktarlarının belirlenmesinde etkili olan stok kontrol yöntemlerinden en basiti, basit stok kontrol sistemidir. Ortalama talebin belirli ve düzgün olması, stok çıkışlarının küçük partiler halinde olması, stok girişlerinin tam partiler halinde olması, temin sürelerinin fazla uzun olmaması durumunda etkin olarak kullanılmaktadır. [13]

Yukarıda bahsedilen üretim politikalarına bağlı olarak, değişken sipariş miktarlı basit stok kontrol sistemi, periyodik sipariş verme sistemleri, çok kademeli sipariş verme seviyesi sistemi, tahsisli stok kontrol sistemi gibi stok kontrol sistemleri sipariş miktarları ve zamanlarının tespitinde kullanılabilir. [13]

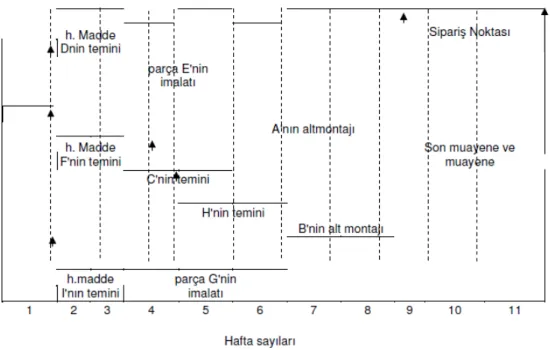

2.5.Malzeme İhtiyaç Planlamasının İşleyişi MRP Prosesi

MRP prosesi, ana üretim çizelgesinde belirtilmiş bitmiş Ürünlerin (satılacak Ürünleri) toplam ihtiyacını karşılayabilmek amacıyla, bu çizelgeyi Ürün ağacı, bu ağaçtaki parçaların tamamlanma süreleri ve stok bilgilerini de kullanarak patlatır. Bu patlamasonucunda bitmiş Ürünün ana çizelgede istendiği zamanda üretilebilmesi için, hangi alt parçalardan, hangi zamanlarda ve ne miktarda temin edilmesi, veya üretilmesi gereği ortaya çıkar. Aşağıdaki montaj zamanı çizelgesinde, ihtiyaçların giderilmesi evreleri kolayca görülebilecektir. [14]

Şekil 2.7. Montaj zamanı çizelgesi

Örnek açıklanacak olursa, montajı yapılacak bitmiş Ürünün 11. hafta sonunda tamamlanabilmesi için, hammaddeler D, F ve I’ nın 2. hafta basında ; C parçasının 4. hafta basında, H parçasının ise 5. haftanın basında sipariş edilmeleri gerekmektedir.

Ürün ağacının patlatılması ile ulaşılan ihtiyaçlar, brüt ihtiyaçlardır. Bu rakam eldeki stoku veya temin edilmek üzere olan miktarı hesaba katmaz. Ana çizelgedeki talebi karşılamak için yapılması gerekeni ortaya koyan rakam net malzemem ihtiyacıdır. t periyodundaki net malzeme ihtiyacı şu şekilde hesaplanır :

Net ihtiyaç(t) = Brüt ihtiyaç(t) – Eldeki stok(t) – Beklenen teminler(t) + Güvenlik stoku [14]

Malzeme ihtiyaç planlama sisteminin endüstrideki uygulamaları incelendiğinde, birbirinden farklı özellikler, yöntemler ve fonksiyonların söz konusu olduğu, farklı uygulama yaklaşımlarının kullanıldığı görülmektedir. Sistemi kullanacak olan işletmenin istekleri doğrultusunda, malzeme ihtiyaç planlama sisteminin ana yapısı aynı kalmakla beraber, ayrıntılarda da farklılıklar görülmektedir. [13] Bu sebeple, sistemin

yapısal özelliklerini ana hatlarıyla incelemek yararlı olmaktadır. Bu bağlamda MRP’nin işleyişini • Stok durumu • Zamanlama yöntemleri • Brüt ve net ihtiyaçlar • Güvenlik stokları

• İhtiyaçların her kademede belirlenmesi

• Temin süreleri

• Planlanan Siparişler

2.5.1. Stok durumu

Stok durumu bilgileri, herhangi bir stok biriminin o anki durumunu tanımlayan verilerini içerir. Bu bilgiler aşağıda verilen soruların yanıtlanmasında yardımcı olurlar:

• Elimizde neler var? • Neye ihtiyacımız var? • Ne yapmalıyız?

Stok durumu aşağıda verilen 1 numaralı stok kontrolü denkleminden tespit edilebilir; A + B - C = X (3.1)

Burada;

A: Eldeki Miktar

B: Gelecek olan miktar (sipariş edilmiş miktar) C: Gereken miktar

X: Kullanılabilir miktar

X değerinin pozitif olması gelecekteki ihtiyaçların karşılanabileceğini ifade eder. Eğer X başlıkları altında, gerekli

hesaplamaları da yaparak inceleyelim.

![Şekil 2.1. Bağımlı talep ile bağımsız talep arasındaki fark [9]](https://thumb-ap.123doks.com/thumbv2/123dok/1960634.3012266/20.918.231.768.322.816/şekil-bağımlı-talep-bağımsız-talep-arasındaki-fark.webp)

![Şekil 2.2. MRP sisteminin özet olarak gösterimi [11]](https://thumb-ap.123doks.com/thumbv2/123dok/1960634.3012266/29.918.212.629.105.561/şekil-mrp-sisteminin-özet-olarak-gösterimi.webp)

![Tablo 2.3. Gün numaralı takvim örneği [13]](https://thumb-ap.123doks.com/thumbv2/123dok/1960634.3012266/44.918.236.751.153.433/tablo-gün-numaralı-takvim-örneği.webp)

![Şekil 2.8. Net ihtiyaçlar [1]](https://thumb-ap.123doks.com/thumbv2/123dok/1960634.3012266/45.918.185.844.626.778/şekil-net-ihtiyaçlar.webp)

![Şekil 2.9. MİP netleme prosesi [13]](https://thumb-ap.123doks.com/thumbv2/123dok/1960634.3012266/46.918.169.791.471.1046/şekil-mi̇p-netleme-prosesi.webp)

![Tablo 2.5. Lot Size siparişleme için MRP çizelgeleme [13]](https://thumb-ap.123doks.com/thumbv2/123dok/1960634.3012266/55.918.161.845.266.691/tablo-lot-size-siparişleme-için-mrp-çizelgeleme.webp)

![Şekil 2.10. MİP sistemi çıktıları [15]](https://thumb-ap.123doks.com/thumbv2/123dok/1960634.3012266/56.918.193.778.771.1042/şekil-mi̇p-sistemi-çıktıları.webp)