PRARANCANGAN PABRIK MAGNESIUM SULFAT DARI MAGNESIUM OKSIDA DAN ASAM SULFAT

KAPASITAS 30.000 TON/TAHUN

Oleh: Etty Purnasafitri

D 500 100 035

Dosen Pembimbing: Rois Fatoni, S.T., M.Sc., Ph.D

Dr. Kusmiyati

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH SURAKARTA

UNIVERSITAS MUHAMMADIYAH SURAKARTA FAKULTAS TEKNIK

Jl. A. Yani Tromol Pos Pabelan I, Kartasura Telp. (0271) 717417 Fax. 715448 Surakarta 57102

Website: http://www.ums.ac.id E-mail: ums@ums.ac.id

Surat Persetujuan Artikel Publikasi Ilmiah

Yang bertanda tangan di bawah ini pembimbing skripsi/tugas akhir:

Pembimbing I : Rois Fatoni, S.T., M.Sc., Ph.D

NIK : 892

Pembimbing II : Dr. Kusmiyati

NIK : 683

Telah membaca dan mencermati naskah artikel dan publikasi ilmiah, yang merupakan ringkasan skripsi/ tugas akhir dari mahasiswa:

Nama : Etty Purnasafitri

NIM : D 500 100 035

Program Studi : Teknik Kimia

Judul Skripsi : Prarancangan Pabrik Magnesium Sulfat dari Magnesium

Oksida dan Asam Sulfat Kapasitas 30.000 Ton/ Tahun

Naskah artikel tersebut, layak dan dapat disetujui untuk dipublikasikan. Demikian persetujuan ini dibuat, semoga dapat dipergunakan seperlunya.

Surakarta, Juni 2015

Pembimbing I

Rois Fatoni, S.T., M.Sc., Ph.D NIK. 892

Pembimbing II

INTISARI

Dijaman kemajuan teknologi dalam berbagai bidang pembangunan yang berjalan pesat, diperlukan berbagai macam sarana prasarana untuk era persaingan bebas. Maka dari itu

didirikanlah pabrik magnesium sulfat ini. Bahan baku pabrik magnesium sulfat (MgSO4)

yaitu magnesium oksida (MgO) dan asam sulfat (MgSO4). Pabrik beroprasi selama 330

hari/tahun dan berkapasitas 30.000 ton/tahun. Proses produksi magnesium sulfat dengan

menguapkan kandungan airnya setelah terbentuknya slurry akibat tejadinya reaksi antara fase

cair dan padat di dalam reaktor kemudian dikristalkan dan produk yang terbentuk adalah

magnesium heptahidrat (MgSO4.7H2O) karena di dalam kristaliser terjadi pengikatan air

terhadap MgSO4. Produksi magnesium sulfat ini berjalan dengan kondisi T 70°C, P 1 atm

dan bereaksi di dalam reaktor batch pada kondisi isotermal, reaksi pembentukan berjalan

eksotermis dan irreversible. Pabrik ini membutuhkan magnesium oksida 649,733kg per jam

dan asam sulfat 1.610,146 kg/jam, maka akan menghasilkan produk MgSO4.7H2O 3.843,074

kg / jam. Dengan pertimbangan beberapa faktor, dari aspek tersedianya bahan baku, tansportasi (darat, laut dan udara), sumber daya manusia, utilitas dan pemasaran, maka pabrik

didirikan di Gresik Jawa Timur, dengan tanah seluas 31.790 m2. Jumlah karyawan 134 orang.

Utilitas pendukung proses mencakup penyediaan air yang berasal dari air sungai Brantas,

penyediaan saturated steam dari boiler yang berbahan bakar solar, kebutuhan listrik dari PLN

generator. Hasil analisis ekomomi pabrik mempunyai keuntungan sebelum pajak Rp 88.111.163.690,13 dan setelah dipotong pajak keuntungan menjadi Rp 66.083.372.767,597

Percent Return On Investment (ROI) sebelum pajak 21,49% setelah pajak 16,12%. Pay Out

Time (POT) sebelum pajak 3,18 tahun, sesudah pajak 3,83 tahun. Break Even Point (BEP)

senilai 45,54% Shut Down Point (SDP) senilai 20,20%. Dan Discounted Cash Flow (DCF)

PENDAHULUAN

1.1 Latar Belakang Berdirinya Pabrik

Berdirinya pabrik MgSO4 ini adalah

salah satu bentuk untuk menopang perekonomian bangsa dan sebagai tempat untuk menyalurkan keahlian sumber daya manusia di Indonesia.

Magnesium sulfat merupakan

senyawa kimia berbentuk kristal,

mengandung sulfur, magnesium dan oksigen. Magnesium sulfat dijumpai dalam

bentuk epsomite heptahydrate

(MgSO4.7H2O) atau garam inggris.

Magnesium sulfat heptahidrat banyak digunakan untuk bahan pembantu di industri plastik, tekstil, pupuk dan obat-obatan.

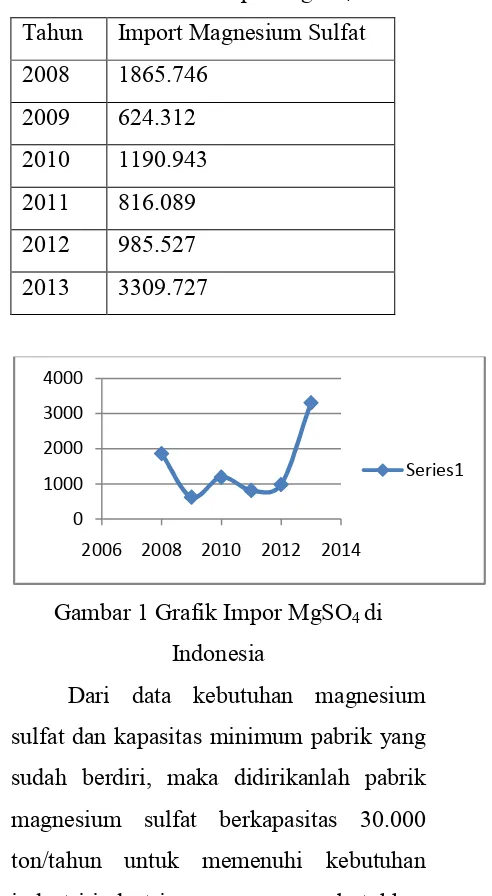

Magnesium oksida dan asam sulfat adalah bahan baku pembuat magnesium sulfat. PT. Petrokimia Gresik adalah tempat untuk menyuplai salah satu bahan baku yaitu asam sulfat. Dan magnesium oksida masih diimpor dari luar negeri. Proyeksi kebutuhan magnesium sulfat mengalami peningkatan yang sangat pesat pada tahun 2013, dan dapat diperkirakan

kebutuhan MgSO4 ini akan terus

meningkat. Berikut data impor MgSO4

(Badan Pusat Statistik Indonesia, 2014):

Tabel 1 Data Impor MgSO4

Tahun Import Magnesium Sulfat

2008 1865.746

2009 624.312

2010 1190.943

2011 816.089

2012 985.527

2013 3309.727

Gambar 1 Grafik Impor MgSO4 di

Indonesia

Dari data kebutuhan magnesium sulfat dan kapasitas minimum pabrik yang sudah berdiri, maka didirikanlah pabrik magnesium sulfat berkapasitas 30.000 ton/tahun untuk memenuhi kebutuhan

industri-industri yang membutuhkan

MgSO4 dan agar impor MgSO4 ini

berkurang.

TINJAUAN PUSTAKA 2.1 Macam-Macam Proses

Rangkaian proses produksi MgSO4

sangatlah sederhana, yaitu:

1. MgO + H2SO4 MgSO4 + H2O

Mereaksikan magnesium oksida

dengan asam sulfat. Reaksi

0 1000 2000 3000 4000

2006 2008 2010 2012 2014

pembentukan terjadi di raktor batch

dengan T = 70°C dan P = 1 atm, dan

terbentuklah slurry MgSO4 kemudian

di filter untuk menghilangkan pengotornya, kemudian diuapkan kandungan airnya atau dipekatkan dengan cara evaporasi dan terakhir

adalah pembentukan kristal

MgSO4.7H2O di kristaliser.

2. Menguraikan langbeinite

(K2SO4.2MgSO4) menjadi

MgSO4.6H2O. Proses berjalan dengan

air panas T 50-60°C selama 6 jam. Kemudian larutan yang terbentuk dikristalkan pada T 20-35°C.

Dari ke-2 proses tersebut, maka dipilihlah proses pertama, karena:

1. Bahan baku pembuat MgSO4 mudah

dicari dan harganya terjangkau.

2. Prosesnya berjalan lebih aman dan

sederhana, hingga bisa menekan biaya pengadaan alat dan pemeliharaannya mudah.

2.2 Kegunaan Produk

Magnesium sulfat berguna untuk:

1. Conditioning agent untuk industri

tekstil jenis wool dan cotton.

2. Di industri plastik dan karet

sebagai coagulant agent.

3. Sebagai campuran di industri

pupuk untuk makanan tambahan binatang.

4. Untuk campuran obat di industri

farmasi.

5. Sebagai bahan pembantu dalam

industri kertas.

DISKRIPSI PROSES 3.1 Tinjauan Termodinamika

Tinjauan termodinamika

dimaksudkan untuk mengetahui sifat

reaksi akan mengeluarkan

panas/membutuhkan panas

(eksotermis/endotermis) dan arah reaksi bolak-balik/searah

(reversible/irreversible).

Tabel 2 Harga ΔHf° dan ΔGf°

a. Panas reaksi standar (ΔHr°)

ΔHr° = ∑ ΔHf° produk - ∑ ΔHf° reaktan

ΔHr° = (ΔHf° MgSO4 + ΔHf° Air) –

(ΔHf° MgO + ΔHf° H2SO4)

ΔHr° = 304,94) + (-57,7979)] – [(-143,84) + (-193,69)]

ΔHr° = -24,9879 Kkal/mol

ΔHr° mempunyai nilai negatif jadi reaksi bersifat eksotermis.

b. K pada keadaan standar

∆Gfo = - RT ln K

Di mana:

Komponen ΔHf°,

Kkal/mol (25°C)

ΔGf°, Kkal/mol

(25°C)

MgO -143,84 -143,73

H2SO4 -193,69 -164,93

MgSO4 -304,94 -277,7

∆Gfo = energi Gibbs pada keadaan

standar (T=298 K, P= 1 atm), K kal/mol

∆Hro = panas reaksi, K kal/mol

K = konstanta kesetimbangan T = suhu standar = 298 K R = tetapan gas ideal

Sehingga ∆Gfo dari reaksi tersebut

adalah:

∆Gfo = ∆Gfo produk - ∆Gfo reaktan

= (∆Gf°MgSO4 + ∆Gf°Air) –

(∆Gf°MgO+ ∆Gf°H2SO4)

= 277,7) + (-56,6899)) – ((-143,73) + (-164,93))

= -25,7299 kkal/mol

lnK298=-∆Gf

o

RT =

25729,9 kkal/kmol

1,987k molk kal.K x 298K= 43,4534

K298 = 7,4401 x 1018

c. K pada T operasi= 70°C = 343 K

lnKK2

1=

-∆Hro

R 1

T2

-1

T1

dengan:

K1= konstanta kesetimbangan pada 298

K

K2= konstanta kesetimbangan suhu

operasi

T1= suhu standar (25oC = 298 K)

T2= suhu operasi (70oC = 343 K)

R= tetapan gas ideal=1,98 K kal/Kmol

∆Hro= panas reaksi standar pada 298 K

ln K2

7,4401 x 10 =

24987,9 Kkal/Kmol 1,987 Kkal/Kmol.K

1 343K

-1 298K

ln7,4401 x K2

10 = -5,5365

0,00394=7,4401 x K2

10

K2 = 2,93167 10

Harga K yang relatif besar, maka reaksi pembentukan akan berjalan

searah (irreversible).

3.2 Tinjauan Kinetika Reaksi

Reaksi MgO dan H2SO4 adalah

reaksi padatan yang mengandung cairan

dan akan membentuk slurry. Reaksi

pembentukan MgSO4 dari MgO dan

H2SO4 merupakan reaksi orde 2.

Reaksi:

MgO + H4SO4 MgSO4 + H2O

4,5 jam adalah waktu tinggal

pembentukan MgSO4. Dari waktu reaksi

dapat dipergunakan untuk menentukan tinjauan kinetika sesuai dengan konversi reaksi, sehingga dimensi reaktor yang meliputi volume, diameter dan tinggi akan terhitung. Dengan perbandingan mol

H2SO4 dan MgO= 1 : 1, konversi reaksi

95% dan k bernilai 0.5991.

3.3 Tahap Proses

Proses pembentukan MgSO4.7H2O

yang berbahan baku MgO dan H2SO4

dibagi menjadi beberapa tahap, yaitu:

a. Persipan Bahan Baku.

H2SO4 pada T = 30°C dan P

= 1 atm disimpan dalam bentuk cair dan dipompakan (L-210) dari

tangki penyimpan H2SO4 (F-210)

dengan air, dan larutan keluar pada T = 70°C lalu diumpankan ke reaktor. MgO dengan T = 30°C dan P = 1 atm disimpan dalam bentuk padat. Sebelum dimasukkan ke dalam reaktor, MgO diangkut oleh

Belt conveyor (J-230) menuju ke

Bucket elevator (J-210) kemudian

ke Hopper (F-250) dan masuk ke

dalam Reaktor (R-110).

b. Pembentukan Produk.

Ditahap ini berfungsi untuk mereaksikan antara magnesium oksida dan asam sulfat di dalam

reactor batch. Reaksi di reaktor:

MgO+H2SO4 MgSO4 +

H2O

Proses ini menggunakan reaktor

batch tangki berpengaduk untuk

menjalankan proses reaksinya.

Sifat reaksi eksotermis atau

mengeluarkan panas, kondisi

operasi isothermal pada T = 70°C,

P = 1 atm dan konversi reaktor sebesar 95%. Reaktor dilengkapi dengan pendingin berupa koil pendingin untuk mempertahankan suhu agar tidak terjadi perubahan suhu di dalam reaktor. Produk

reaksi berupa MgSO4 berbentuk

slurry dan dialirkan menuju Rotary

Drum Filter (H-120) untuk

menghilangkan pengotornya.

c. Pemurnian Produk.

Tahap ini mempunyai tujuan untuk

memisahkan MgSO4 dari air dan

sisa reaktan lainnya sampai

diperoleh produk MgSO4 dalam

bentuk kristal yaitu MgSO4.7H2O.

Produk reaktor (R-110) dialirkan

ke Rotary Drum Filter (H-120)

bertujuan untuk memisahkan

impuritas dan filtrate. Produk filtrat

dipompakan menuju evaporator (V-120) untuk dipekatkan dengan cara menguapkan kadar airnya yang masih tinggi. Larutan jenuh yang keluar dari evaporator didinginkan dan dikristalkan di kristaliser (S-110). Selanjutnya kristal yang terbentuk dikeringkan

di Rotary Dryer (B-120). Produk

berupa kristal kering ditampung di

Bin MgSO4.7H2O (F-111). Lalu

produk kristal dipacking dan dijual

dipasaran.

SPESIFIKASI ALAT 4.1 Reaktor

Nama Alat : Reaktor

Kode : R-101

Fungsi : Mereaksikan

magnesium oksida dan asam sulfat menjadi magnesium sulfat

Tipe : Raktor Batch Tangki

Berpengaduk

Konstruksi 304

Jumlah : 8

Kondisi

Operasi : 70°C dan P 1 atm

Kapasitas : 2.123,121ft3

Tekanan

Desain : 16,314 psi

Dimensi :

Silinder : Diameter

Dalam : 3,004 m

Diameter

Luaar : 3,048 m

Tinggi : 6,007 m

Tebal : 0,88 in

Tutup :

Jenis : Torispherical

Dished Head

Tebal : 3/16 in

Tinggi : 0,588 m

Tinggi Reaktor Total

: 7,182 m

Pengaduk :

Jenis : six blade disk

Jumlah : 2 buah

Diameter : 1,001 m

Kecepatan : 79,524 rpm

Power : 26,17 Hp

Jaket

Pendingin :

Tebal : 0,250 in

Daimeter : 123 in

Tinggi : 6,656 m

4.2 Crystallizer

Nama Alat : Crystallizer

Kode : X-330

Fungsi : Mengkristalkan

magnesium sulfat dari larutannya yang

keluar dari evaporator

Tipe : Swenson Walker

Crystallizer

Bahan Konstruksi

: Stainless Steel type

304

Rate Volumetrik

: 3955.436 kg/jam

Kapasitas : 2.26374 ft3/menit

Panjang : 20 ft

Diameter : 1.5 ft

Luas Penampang

: 3 ft2

Power

Pengaduk

: 1 Hp

Jumlah : 1 buah

UTILITAS

Utilitas atau unit pendukung proses adalah sarana lain yang juga penting selain bahan baku yang menunjang kelangsungan suatu proses dalam proses produksi.

Utilitas MgSO4.7H2O mencakup unit

penyedia air (air proses, air pendinginan, air sanitasi, air boiler dan air untuk perkantoran dan perumahan), penyedia

steam, listrik dan penyedia bahan bakar.

MANAJEMEN PERUSAHAAN

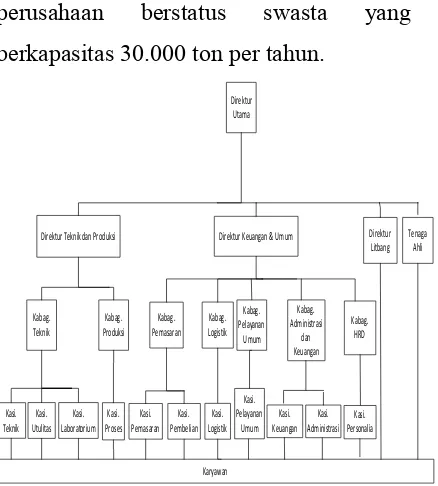

perusahaan berstatus sw berkapasitas 30.000 ton per tahun.

Direktur Utama

Kasi. Teknik

Karyawan Direktur Teknik dan Produksi Direktur Keuangan & Umum

Kabag.

Teknik ProduksiKabag. PemasaranKabag. LogistikKabag. Kabag. Pelayanan

Umum

Kasi.

Utulitas LaboratoriumKasi. ProsesKasi. PemasaranKasi. PembelianKasi. LogistikKasi. KeuanganKasi Kasi. Pelayanan

Umum

Gambar 2 Struktur Organisasi Perusahaan

ANALISI EKONOMI

Pabrik magnesium sulfat

berkapasitas 30.000 ton / tahun telah

melakukan analisis ekonomi dan

didapatkan hasil keuntungan

88,111,163,690.13 sebelum pajak

dipotong pajak menjadi Rp.

66,083,372,767.597. Besarnya BEP

45,54% dan SDP 20.20%. Besarnya ROI sebelum pajak 21.49% dan setelah dipotong pajak jadi 16,12%.

adalah POT sebelum pajak dan

DAFTAR PUSTAKA

Adinda Fitri (2007). Prarancangan Pabrik

Kimia H2SO4 dari

H2SO4 Kapasitas 40.000

Ton/Tahun. Surakarta: Universitas

Muhammadiyah Surakarta.

Aries, R., dan Newton, R. (1955).

Chemical Engineering Cost

perusahaan berstatus swasta yang berkapasitas 30.000 ton per tahun.

Umum Kabag. Administrasi dan Keuangan Kasi. Keuangan AdministrasiKasi.

Kabag. HRD

Kasi. Personalia

Direktur Litbang Tenaga Ahli

Gambar 2 Struktur Organisasi Perusahaan

ANALISI EKONOMI

magnesium sulfat yang berkapasitas 30.000 ton / tahun telah

melakukan analisis ekonomi dan

didapatkan hasil keuntungan Rp.

sebelum pajak dan

menjadi Rp.

. Besarnya BEP

%. Besarnya ROI % dan setelah %. 3,18 tahun POT sebelum pajak dan 3,83 tahun

sesudah pajak. Dan nilai DCF 36 analisis ini maka pabrik MgSO

berkapasitas 30.000 ton / tahun layak untuk dibangun, karena beresiko rendah dan menguntungkan.

Gambar 3 Grafik Analisis Ekonomi

KESIMPULAN

ROI sesudah pajak bernilai POT sesudah pajak senilai 3,83 45,54% adalah nilai

adalah nilai SDP, 36%

Dari data-data tersebut maka pabrik

MgSO4 yang berkapasitas 30.000 ton /

tahun mempunyai resiko yang rendah menguntungkan dan layak untuk dibangun.

DAFTAR PUSTAKA

Prarancangan Pabrik

dari MgO dan

Kapasitas 40.000

Surakarta: Universitas Muhammadiyah Surakarta.

Aries, R., dan Newton, R. (1955).

Chemical Engineering Cost

Estimation. New York: McGraw

Hill Book Company. Austin, G. T. (1984).

Proses Industrial.

Mc.Graw Hill Book Company Inc. Badan Pusat Statistik. (2013).

Indonesia. Indonesia: www.bps.go.id.

0 50 100 150 200 250 300 350 400

0 10 20 30 40 50

Ru piah /Ta hun (x 10 9)

Tingkat Produksi Per Tahun (%)

BEP

SDP

pajak. Dan nilai DCF 36%. Dari

maka pabrik MgSO4 yang

berkapasitas 30.000 ton / tahun layak , karena beresiko rendah

Gambar 3 Grafik Analisis Ekonomi

KESIMPULAN

ROI sesudah pajak bernilai 16,12%, sesudah pajak senilai 3,83 tahun, adalah nilai BEP dan 20.20% adalah nilai DCF. data tersebut maka pabrik yang berkapasitas 30.000 ton / tahun mempunyai resiko yang rendah, dan layak untuk dibangun.

New York: McGraw Hill Book Company.

Austin, G. T. (1984). Shreve's Chemical

Proses Industrial. Singapore:

Mc.Graw Hill Book Company Inc.

Badan Pusat Statistik. (2013). Statistic

Indonesia: www.bps.go.id.

50 60 70 80 90 100

Tingkat Produksi Per Tahun (%)

Silla, H. (2003). Chemical Process

Engineering Design and

Economics. New York: Marcel

Dekker Inc.

Kirk, R. E., dan Othmer, D. F. (1997).

Encyclopedia of Chemical

Technology (4th ed.). New York:

The Interscience Encyclopedia Inc.

Levenspiel, O. (1999). Chemical Reaction

Engineering. New York: John

Willey and Sons Inc.

Mas'ud, M. (1989). Manajemen

Personalia. Jakarta: Erlangga.

Perry, R. H., dan Green, D. W. (1997).

Perry's Chemical Engineers (7th

ed.). USA: McGraw Hill

Companies Inc.

Peters, M., Timmerhause, K., dan West, R.

(2003). Plant Design and

Economics fof Chemical engineers.

New York: McGraw Hill.

Powell, S. T. (1965). Water Conditioning

for Industry. New York: McGraw

Hill Book Company Inc.

Rase, H. F. (1977). Chemical Reactor

Design and Process Plant. USA:

John Wiley and Sons Inc.

Smith, J. M., dan Van Ness, H. C. (1996).

Introduction Chemical Engineering

Thermodynamics (5th ed.). New

York: McGraw Hill Book Company Inc.

Smith, J. M. (1981). Chemical

Engineering Kinetics (3th ed.).

Singapore: McGraw Hill Book Company Inc.

Ulmann's. (1989). Encyclopedia Of

Industrial Chemistry. German:

McGraw Hill Book Company Inc.

Ulrich, G. D. (1954). A Guide to Chemical

Engineering Process Design and

Economics. Canada: John Wiley

and Sons.

Vilbrandt, F. C., dan Dryden, C. E. (1959).

Chemical Engineering Plant

Design. Tokyo: McGraw Hill

Kogakusha Company Limited. Widjaja, G., dan Yani, A. (2000).

Perseroan Terbatas. Jakarta: PT

Grafindo Raja Persada.

Yaws, C. L. (1999). Chemical Properties

Handbook. USA: McGraw Hill

Companies Inc.

Zamani, D. M. (1998). Manajemen.