commit to user

TUGAS AKHIR

PRARANCANGAN PABRIK KALSIUM SULFAT DIHIDRAT

DARI BATU KAPUR DAN ASAM SULFAT

DENGAN KAPASITAS 250.000 TON/TAHUN

OLEH:

ANITA SAKTIKA DEWI I0507023

INDRIANA TRISNAWATI I0507044

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

iii

Segala puji syukur kepada Allah SWT, hanya karena rahmat dan ridho-Nya,

penulis akhirnya dapat menyelesaikan penyusunan laporan tugas akhir dengan

judul “Prarancangan Pabrik Kalsium Sulfat Dihidrat dari Batu Kapur dan Asam Sulfat Kapasitas 250.000 ton/tahun” ini.

Dalam penyusunan tugas akhir ini penulis memperoleh banyak bantuan

baik berupa dukungan moral maupun spiritual dari berbagai pihak. Oleh karena

itu, penulis mengucapkan terima kasih kepada :

1. Kedua orang tua dan keluarga atas dukungan doa, materi dan semangat

yang senantiasa diberikan tanpa kenal lelah.

2. Ir. Samun Triyoko, selaku Dosen Pembimbing I dan Dr.Eng. Agus

Purwanto, selaku Dosen Pembimbing II atas bimbingan dan bantuannya

dalam penulisan tugas akhir.

3. Dr. Sunu Herwi Pranolo selaku Ketua Jurusan Teknik Kimia FT UNS.

4. Ir. Paryant, M.S. dan Ir. Samun Triyoko, selaku Pembimbing Akademik.

5. Segenap Civitas Akademika atas semua bantuannya.

6. Teman-teman mahasiswa teknik kimia FT UNS khususnya angkatan 2007.

Penulis menyadari bahwa laporan tugas akhir ini belum sempurna. Oleh

karena itu, penulis membuka diri terhadap segala saran dan kritik yang

membangun. Semoga laporan tugas akhir ini dapat bermanfaat bagi penulis dan

pembaca sekalian.

Surakarta, Februari 2012

commit to user iv

DAFTAR ISI

Halaman Judul ... i

Lembar Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi ... iv

Daftar Tabel ... ix

Daftar Gambar ... xi

Intisari ... xii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang Pendirian Pabrik ... 1

1.2 Penentuan Kapasitas Perancangan ... 3

1.3 Pemilihan Lokasi Pabrik ... 5

1.4 Tinjauan Pustaka ... 8

1.4.1 Macam-macam Proses ... 8

1.4.2 Kegunaan Produk... 12

1.4.3 Sifat Fisis dan Kimia .. ... 12

1.4.4 Tinjauan Proses Secara Umum ... 14

BAB II DESKRIPSI PROSES ... 16

2.1 Spesifikasi Bahan Baku dan Produk ... 16

2.1.1 Spesifikasi Bahan Baku ... 16

2.1.2 Spesifikasi Produk ... 17

commit to user v

2.2.1 Dasar Reaksi ... 18

2.2.2 Kondisi Operasi ... 19

2.2.3 Mekanisme Reasksi ... 19

2.2.4 Tinjauan Termodinamika ... 20

2.2.5 Tinjauan Kinetika ... 25

2.3 Diagram Alir Proses dan Langkah Proses ... 27

2.3.1 Diagram Alir Kuantitatif... 27

2.3.2 Diagram Alir Kualitatif... 27

2.3.3 Diagram Alir Proses ... 27

2.3.4 Langkah Proses ... 31

2.4 Neraca Massa dan Neraca Panas ... 34

2.4.1 Neraca Massa ... 34

2.4.2 Neraca Panas ... 39

2.5 Lay Out Pabrik dan Peralatan . ... 41

2.5.1 Lay Out Pabrik ... 41

2.5.2 Lay Out Peralatan ... 46

BAB III SPESIFIKASI PERALATAN PROSES ... 49

3.1 Alat Utama ... 49

3.1.1 Reaktor………. 49

3.1.2 Mixer ………. 50

3.1.3 Filter……….. 52

3.1.4 Dryer………. 53

commit to user vi

3.2.1 Tangki Penyimpanan Bahan Baku... 54

3.2.2 Heater ... 55

3.2.3 Belt Conveyor ... 56

3.2.4 Fan ... 57

3.2.5 Hopper ... 57

3.2.6 Screener ... 58

3.2.7 Silo Penyimpanan Gipsum ... 59

3.2.8 Screw Conveyor ... 60

3.2.9 Bucket Elevator ... 61

3.2.10 Pompa ... 62

BAB IV UNIT PENDUKUNG PROSES DAN LABORATORIUM... 64

4.1 Unit Pendukung Proses ... 64

4.1.1 Unit Pengadaan Air ... 65

4.1.1.1 Air Proses ... 69

4.1.1.2 Air Pendingin ... 70

4.1.1.3 Air Umpan Boiler ... 71

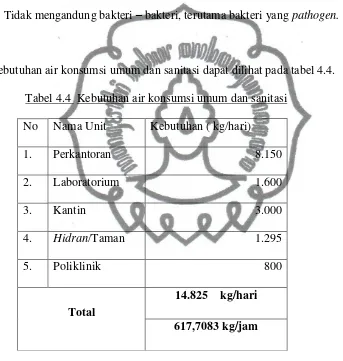

4.1.1.4 Air Konsumsi umum dan Sanitasi ... 75

4.1.2 Unit Pengadaan Steam ... 77

4.1.3 Unit Pengadaan Udara Tekan ... 79

4.1.4 Unit Pengadaan Listrik ... 80

4.1.4.1Listrik untuk Proses dan Utilitas ... 81

4.1.4.2Listrik untuk Penerangan ... 83

commit to user vii

4.1.4.4Listrik Laboratorium dan Instrumentasi ... 85

4.1.5 Unit Pengadaan Bahan Bakar ... 87

4.2 Laboratorium ... 88

4.2.1 Laboratorium Fisik ... 90

4.2.2 Laboratorium Analitik ... 90

4.2.3 Laboratorium Penelitian dan Pengembangan ... 91

4.2.4 Analisa Air ... 92

4.3 Unit Pengolahan Limbah ... 93

BAB V MANAJEMEN PERUSAHAAN ... 95

5.1 Bentuk Perusahaan ... 95

5.2 Struktur Organisasi ... 96

5.3 Tugas dan Wewenang ... 99

5.3.1 Pemegang Saham ... 99

5.3.2 Dewan Komisaris ... 100

5.3.3 Dewan Direksi ... 100

5.3.4 Staf Ahli ... 102

5.3.5 Penelitian dan Pengembangan ... 102

5.3.6 Kepala Bagian ... 102

5.3.7 Kepala Seksi ... 106

5.4 Pembagian Jam Kerja Karyawan ... 107

5.4.1 Karyawan Non Shift ... 107

5.4.2 Karyawan Shift ... 108

commit to user viii

5.4.1 Karyawan Tetap ... 110

5.4.2 Karyawan Harian ... 110

5.4.3 Karyawan Borongan... 110

5.6 Penggolongan Jabatan, Jumlah Karyawan dan Gaji ... 111

5.6.1 Penggolongan Jabatan ... 111

5.6.2 Jumlah Karyawan dan Gaji ... 111

5.7 Kesejahteraan Sosial Karyawan ... 115

BAB VI ANALISIS EKONOMI ... 117

6.1 Fixed Capital Investment (FCI) ... 125

6.2 Working Capital Investment (WCI) ... 126

6.3 Total Capital Investment (TCI) ... 126

6.4 Manufacturing Cost (DMC) ... 127

6.5 General Expense ... 128

6.6 Analisis Kelayakan ... 128

6.7 Kesimpulan ... 136

Daftar Pustaka ... xiii

commit to user

ix

DAFTAR TABEL

Tabel 1.1 Data Impor Gipsum Indonesia ………... 3

Tabel 1.2 Pemilihan Proses..…………... 11

Tabel 2.1 Komposisi Batuan kapur ... 16

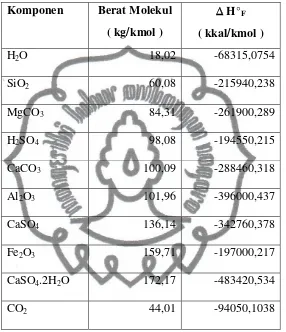

Tabel 2.2 Harga Berat Molekul dan ∆Hof Komponen .…... 21

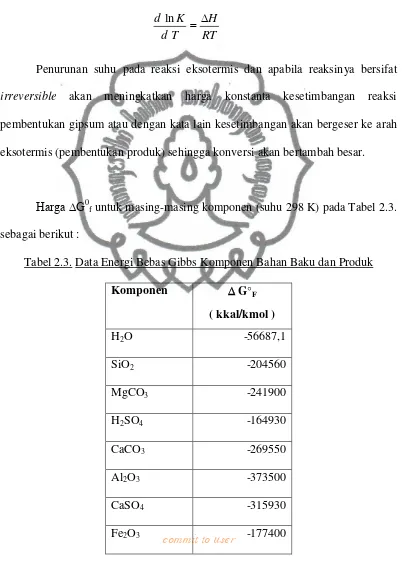

Tabel 2.3 Data Energi Bebas Gibbs ………. 23

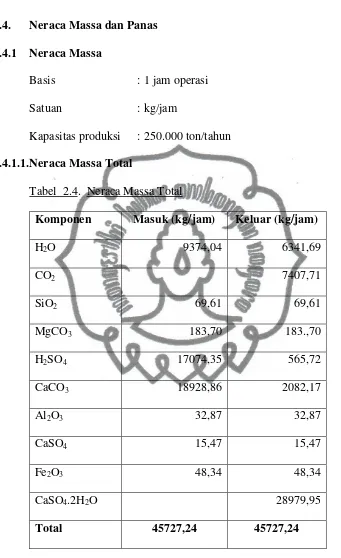

Tabel 2.4 Neraca Massa Total ... 35

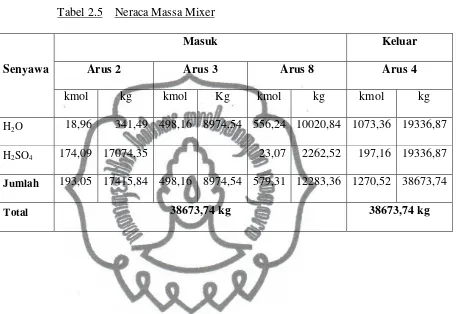

Tabel 2.5 Neraca Massa Mixer ... 36

Tabel 2.6 Neraca Massa Reaktor ... 37

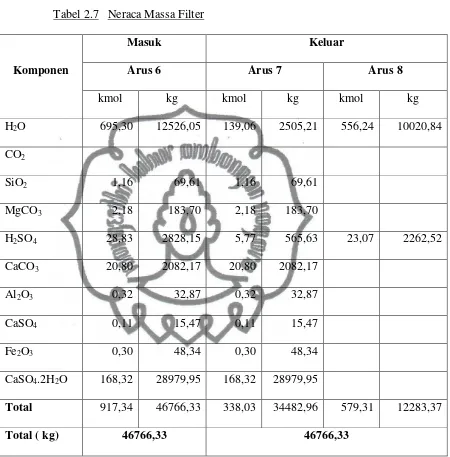

Tabel 2.7 Neraca Massa Filter ... 38

Tabel 2.8 Neraca Massa Dryer ... 39

Tabel 2.9 Neraca Panas Mixer ... 40

Tabel 2.10 Neraca Panas Reaktor ... 40

Tabel 2.11 Neraca Panas Filter ... 41

Tabel 2.12 Neraca Panas Dryer ... 41

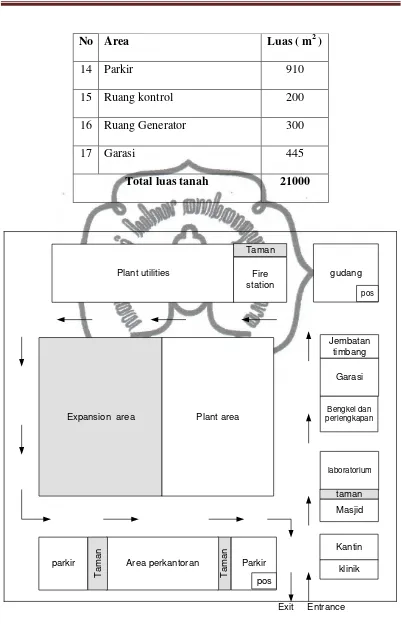

Tabel 2.13 Perincian Luas Tanah pabrik ... 44

Tabel 3.1 Spesifikasi Tangki Penyimpanan Bahan Baku ... 54

Tabel 3.2 Spesifikasi Hopper ... 57

Tabel 3.3 Spesifikasi Screw Conveyor ... 60

Tabel 3.4 Spesifikasi Bucket Elevator ... 61

Tabel 3.5 Spesifikasi Pompa ... 62

commit to user

x

Tabel 4.2 Kebutuhan Air Pendingin ...... 71

Tabel 4.3 Kebutuhan Air untuk Steam ...... 75

Tabel 4.4 Kebutuhan Air Konsumsi Umum dan Sanitasi ...... 76

Tabel 4.5 Total Kebutuhan Air ...... 77

Tabel 4.6 Kebutuhan Listrik untuk Keperluan Proses dan Utilitas ...... 81

Tabel 4.7 Jumlah Lumen Berdasarkan Luas Bangunan …..……….... 84

Tabel 4.8 Total Kebutuhan Listrik Pabrik …..……….... 86

Tabel 5.1 Jadwal Pembagian Kelompok Shift ……….…..…………. 108

Tabel 5.2 Jumlah Karyawan Menurut Jabatannya ………...……….. 112

Tabel 5.3 Perincian Golongan dan Gaji Karyawan ………... 114

Tabel 6.1 Data Cost Index Chemical Plant…………...……. 120

Tabel 6.2 Fixed Capital Invesment ………... 125

Tabel 6.3 Working Capital Investment………..… 126

Tabel 6.4 Manufacturing Cost………..………...… 127

Tabel 6.5 General Expense ………...… 128

Tabel 6.6 Fixed Cost (Fa)………..………...… 131

Tabel 6.7 Variable Cost (Va)…………..…………...………...… 131

Tabel 6.8 Regulated Cost (Ra)………...………...… 132

Tabel 6.9 Analisis Kelayakan ... 136

commit to user

xi

DAFTAR GAMBAR

Gambar 1.1 Grafik Impor Gipsumdi Indonesia …... 4

Gambar 2.1 Diagram Alir Kuantitatif ………. 29

Gambar 2.2 Diagram Alir Kualitatif ... 30

Gambar 2.3 Diagram Alir Proses ………... . 31

Gambar 2.4 Layout Pabrik Gypsum... 46

Gambar 2.5 Tata Letak Peralatan Proses …………... 48

Gambar 4.1 Diagram Alir Pengolahan Air Sungai ………..…..… 66

Gambar 5.1 Struktur Organisasi Pabrik Gipsum ………...… 99

Gambar 6.1 Chemical Engineering Cost Index ... 121

commit to user xii

INTISARI

Anita Saktika Dewi, Indriana Trisnawati, 2012, “Prarancangan Pabrik

Gipsum (Kalsium Sulfat Dihidrat) Dari Batu Kapur dan Asam Sulfat,

Kapasitas 250.000 Ton/Tahun”, Jurusan Teknik Kimia, Fakultas Teknik,

Universitas Sebelas Maret, Surakarta.

Pabrik gipsum dirancang untuk memenuhi kebutuhan gipsum di dalam maupun di luar negeri. Kapasitas yang direncanakan sebesar 250.000 ton/tahun. Pabrik ini beroperasi secara kontinyu selama 330 hari dalam setahun. Pabrik ini direncanakan berdiri di Tuban, Jawa Timur diatas tanah seluas 21.000 m2.

Gipsumatau Kalsium Sulfat Dihidrat dengan rumus molekul CaSO4.2H2O.

Gipsum berfungsi sebagai cement retarder, wallboard, kapur tulis, plester, campuran cat, bahan pengisi dan lain-lain.

Proses pembuatan Gipsum dilakukan dalam Reaktor Alir Tangki Berpengaduk (RATB) . Pada reaktor ini reaksi berlangsung pada fase cair-cair,

irreversible, eksotermis, isothermal non adiabatic pada suhu 93,33oC dan

tekanan 1 atm, sehingga untuk menjaga suhu reaksi digunakan air pendingin dengan suhu 30oC. Pabrik ini digolongkan pabrik beresiko rendah karena kondisi operasi relatif rendah.

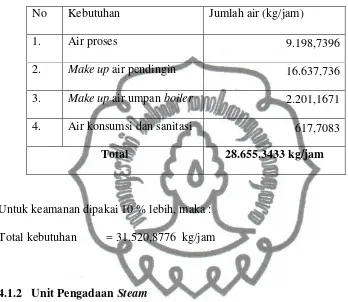

Untuk memproduksi gipsum sebesar 250.000 ton/tahun (31.565,66 kg/jam) diperlukan bahan baku asam sulfat sebesar 17.415,83 kg/jam dan batu kapur sebesar 19.336,87 kg/jam. Utilitas pendukung proses meliputi penyediaan air proses sebesar 9198,74 kg/jam, air pendingin sebesar 166.377,2823 kg/jam, air konsumsi dan sanitasi sebesar 617,71 kg/jam, penyediaan saturatedsteam sebesar 11.005,8355 kg/jam, penyediaan udara tekan sebesar 100 m3/jam, penyediaan listrik sebesar 846,20 kW diperoleh dari PLN dan 1 buah generator set sebesar 1000 kW dan bahan bakar sebanyak 142,35 liter/jam.

commit to user

Bab I Pendahuluan

BAB I

PENDAHULUAN

1.1. Latar Belakang Pendirian Pabrik

Perkembangan pembangunan di Indonesia pada era globalisasi ini semakin

meningkat. Hal ini dapat dibuktikan dengan semakin banyaknya proyek

pembangunan fisik di seluruh nusantara baik di desa maupun kota. Dengan

semakin meningkatnya pembangunan fisik di Indonesia, maka kebutuhan semen

dan bahan bangunan lain seperti wallboard juga mengalami peningkatan.

Peningkatan kebutuhan akan semen dan wallboard berdampak meningkatnya

kebutuhan kalsium sulfat dihidrat (gipsum), baik pada industri semen maupun

industri pembuatan wallboard karena gipsum merupakan salah satu bahan baku

dalam pembuatan semen dan bahan utama dalam pembuatan wallboard.

Kebutuhan gipsum di Indonesia dicukupi dengan produksi dalam negeri

dan impor dari luar negeri. Produksi gipsum dalam negeri masih belum

mencukupi untuk memenuhi kebutuhan gipsum di Indonesia. Oleh karena itu

masih diperlukan impor dari luar negeri.

Krisis ekonomi yang menimpa Indonesia sejak tahun 1997, menyebabkan

mahalnya harga gipsum dari luar negeri. Kurs rupiah yang melemah terhadap

dolar Amerika membawa dampak yang besar bagi industri dengan bahan baku

yang diimpor dari luar negeri. Untuk mengatasi masalah tersebut maka perlu

didirikan industri gipsum di Indonesia. Dengan pendirian industri gipsum di

commit to user

Bab I Pendahuluan

Kalsium sulfat dihidrat (gipsum) dengan rumus molekul CaSO4.2H2O

adalah bahan yang paling banyak digunakan sebagai bahan baku ataupun bahan

pembantu dalam berbagai jenis industri.

Oleh karena itu, pabrik gipsum perlu didirikan di Indonesia dengan

pertimbangan sebagai berikut :

1. Dapat menghemat devisa negara, dengan adanya pabrik gipsum di

dalam negeri maka dapat memenuhi kebutuhan gipsum di dalam

negeri sehingga impor dapat dikurangi dan jika berlebih bisa untuk

diekspor.

2. Proses alih teknologi, dengan adanya industri dengan teknologi tinggi

diharapkan tenaga kerja Indonesia dapat meningkatkan pengetahuan,

kemampuan dan ketrampilannya sehingga dapat mengurangi

ketergantungan pada tenaga kerja asing.

3. Membuka lapangan kerja di sekitar wilayah industri yang didirikan.

4. Sebagai pemasok bahan baku bagi industri dalam negeri yang

memakai gipsum sebagai bahan baku maupun bahan pembantu

sehingga dapat memacu perkembangan industri yang menggunakan

gipsum.

Berdasarkan pada pertimbangan di atas maka pabrik gipsum dengan bahan

commit to user

Bab I Pendahuluan

1.2. Penentuan Kapasitas Perancangan Pabrik

Pabrik kalsium sulfat dihidrat dari batuan kapur dan asam sulfat ini akan

dibangun dengan kapasitas 250.000 ton/tahun pada tahun 2016. Penentuan

kapasitas ini dapat ditinjau dari beberapa petimbangan, antara lain :

1.2.1. Prediksi kebutuhan pasar

Berdasarkan data statistik, kebutuhan gipsum di Indonesia mengalami

peningkatan. Produksi gipsum di Indonesia yang masih belum mencukupi

kebutuhan dalam negeri mengakibatkan gipsum harus diimpor dari luar negeri.

Kebutuhan akan gipsum di Indonesia pada tahun 2005 sampai tahun 2008

dapat dilihat pada Tabel 1.1. dan peningkatan impor gipsumdi Indonesia dapat di

lihat pada Gambar 1.1.

Tabel 1.1. Data Impor Gipsum Indonesia

Tahun Konsumsi (ton)

2005 962187,256

2006 1008425,797

2007 1188048

2008 1326157,121

commit to user

Bab I Pendahuluan

Gambar 1.1 Grafik Impor Gipsum di Indonesia

Perkiraan konsumsi gipsum di Indonesia pada tahun yang akan datang

dapat dihitung dengan menggunakan persamaan y = 127153,15x – 254011587,4

dimana x sebagai tahun dan y sebagai jumlah konsumsi gipsum.

Dengan persamaan di atas diperkirakan untuk tahun 2016 kebutuhan

gipsum di Indonesia sebesar 2.329.163 ton/tahun.

1.2.2. Ketersediaan Bahan Baku

Bahan baku disini adalah asam sulfat dan batuan kapur. Bahan baku asam

sulfat diperoleh dari PT. Petrokimia Gresik yang berlokasi di Gresik. Kapasitas

produksi asam sulfat dari PT. Petrokimia Gresik sampai dengan 560.000

ton/tahun. Sedangkan untuk batuan kapur diperoleh dari pertambangan di daerah

Tuban, Jawa Timur.

y = 127.153,15x - 254.011.587,40 R² = 0,96

2004 2005 2006 2007 2008 2009

commit to user

Bab I Pendahuluan

1.2.3. Kapasitas Komersial

Dalam menentukan besar kecilnya kapasitas pabrik gipsum yang akan

didirikan, kita harus mengetahui dengan jelas kapasitas pabrik yang sudah

beroperasi dalam pembuatan gipsum baik di dalam maupun luar negeri. Saat ini di

Indonesia sudah beroperasi pabrik pembuat gipsum yaitu PT Petrokimia Gresik

dengan kapasitas produksi sebesar 80.000 ton/tahun untuk gipsum sebagai cement

retarder, 80.000 ton/tahun untuk purified gipsum. Total kapasitas produksi

gipsum PT Petrokimia Gresik sebesar 160.000 ton/tahun.

(www.petrokimiagresik.com ).

Dengan mempertimbangkan besarnya konsumsi gipsum di Indonesia dan

jumlah bahan baku yang tersedia serta data dari pabrik gipsum yang telah berdiri

di Indonesia, maka pabrik gipsum dari batuan kapur dan asam sulfat ini akan

dibangun dengan kapasitas perancangan 250.000 ton/tahun pada tahun 2016

dengan harapan mampu mengurangi ketergantungan impor gipsum dari luar

negeri walaupun tidak sepenuhnya mencukupi.

1.3. Penentuan Lokasi Pabrik

Pemilihan lokasi suatu perusahaan sangat penting dalam perancangan

pabrik karena hal ini berhubungan langsung dari nilai ekonomis pabrik yang akan

dibangun. Pabrik gipsum ini direncanakan akan dibangun di Tuban, Jawa Timur.

Ada beberapa faktor yang harus diperhatikan untuk menentukan lokasi pabrik

yang dirancang secara teknis dan ekonomis menguntungkan. Adapun faktor-

commit to user

Bab I Pendahuluan 1. Faktor Primer

a.Penyediaan bahan baku

Kriteria penilaian dititikberatkan pada kemudahan memperoleh bahan

baku. Dalam hal ini, bahan baku asam sulfat diperoleh dari PT. Petrokimia

Gresik. Bahan baku batu kapur (CaCO3)diperoleh dari pertambangan yang

tersedia di wilayah Tuban, Jawa Timur.

b.Pemasaran produk

Faktor yang perlu diperhatikan adalah letak wilayah pabrik yang

membutuhkan gipsum dan jumlah kebutuhannya. Daerah Tuban

merupakan daerah yang strategis untuk pendirian suatu pabrik karena dekat

dengan PT Semen Gresik sebagai salah satu produsen semen di Indonesia.

c.Sarana transportasi

Sarana dan prasarana transportasi sangat diperlukan untuk proses

penyediaan bahan baku dan pemasaran produk. Dengan adanya fasilitas

jalan raya dan pelabuhan laut yang memadai, maka pemilihan lokasi di

Tuban sangat tepat.

d.Tenaga kerja

Tersedianya tenaga kerja yang terampil mutlak diperlukan untuk

menjalankan mesin-mesin produksi. Dan tenaga kerja dapat direkrut dari

daerah Jawa timur, Jawa Tengah dan sekitarnya.

e.Penyediaan utilitas

Perlu diperhatikan sarana- sarana pendukung seperti tersedianya air, listrik,

commit to user

Bab I Pendahuluan

Sebagai suatu kawasan industri yang telah direncanakan dengan baik dan

tempat industri berskala besar (PT Semen Gresik), Tuban telah mempunyai

sarana- sarana pendukung yang memadahi.

2. Faktor Sekunder

a.Perluasan areal pabrik

Tuban memiliki kemungkinan untuk perluasan pabrik karena masih

mempunyai areal yang cukup luas. Hal ini perlu diperhatikan karena

dengan semakin meningkatnya permintaan produk akan menuntut adanya

perluasan pabrik.

b.Karakteristik lokasi

Karakteristik lokasi menyangkut iklim di daerah tersebut, kemungkinan

terjadinya banjir, serta kondisi sosial masyarakatnya. Dalam hal ini, Tuban

sebagai kawasan industri adalah daerah yang telah ditetapkan menjadi

daerah industri sehingga pemerintah memberikan kelonggaran untuk

mendirikan suatu pabrik di daerah tersebut.

c.Kebijaksanaan pemerintah

Pendirian pabrik perlu memperhatikan beberapa faktor kepentingan yang

terkait didalamnya, kebijaksanaan pengembangan industri, dan

hubungannya dengan pemerataan kesempatan kerja, kesejahteraan, dan

hasil-hasil pembangunan. Disamping itu, pabrik yang didirikan juga harus

berwawasan lingkungan, artinya keberadaan pabrik tersebut tidak boleh

commit to user

Bab I Pendahuluan d.Kemasyarakatan

Dengan masyarakat yang akomodatif terhadap perkembangan industri dan

tersedianya fasilitas umum untuk hidup bermasyarakat, maka lokasi di

Tuban dirasa tepat.

Dari pertimbangan faktor- faktor diatas, maka dipilih daerah Tuban,

Propinsi Jawa Timur sebagai lokasi pendirian pabrik gipsum.

1.4. Tinjauan Pustaka

1.4.1. Macam-macam Pembuatan Gipsum

a. Pembuatan Gipsum dari Gipsum Rock

Proses pembuatan gipsum dari rock, yaitu dengan cara menghancurkan

batu-batuan gipsum yang diperoleh dari daerah pegunungan. Penghancuran batu-

batuan ini dengan menggunakan alat primary crusher kemudian diayak agar

diperoleh batuan yang halus. Proses penghancuran batuan-batuan gipsum dan

pengayakan dilakukan beberapa kali sehingga didapatkan hasil sesuai yang

diinginkan. Setelah diayak dimasukkan ke sink float untuk membersihkan

batu-batuan dari kotoran,kemudian masuk dalam secondary crusher agar batu-batuan

yang belum halus dapat dihancurkan lagi dan sebagian lagi masuk dalam fine

grinding untuk di giling menjadi butiran yang halus. Setelah dari fine grinding

butiran yang halus di kalsinasi dan menghasilkan board plaster, dan sebagian

setelah di kalsinasi masuk ke ball mill dan menghasilkan bagged plaster.

Proses ini jika dilihat dari aspek ekonomi tidak menguntungkan sebab

commit to user

Bab I Pendahuluan

penambangan. Namun kapasitas produksi yang dihasilkan belum tentu besar dan

juga tidak menghasilkan produk samping yang dapat dijual (W.L., Faith dkk,

1957).

b. Pembuatan Gipsum dari Batu Kapur

Pada proses ini, batu kapur (CaCO3) direaksikan dengan asam sulfat

(H2SO4) encer di reaktor pada kondisi operasi suhu 93,33C dan tekanan 1 atm.

Konversi yang dihasilkan dengan metode ini sebesar 82,86%. Produk yang

dihasilkan dari reaktor kemudian dimasukkan ke dalam alat pemisah untuk

menghilangkan impuritasnya. Kemurnian dari gipsum yang dihasilkan proses ini

lebih dari 91%.

Reaksinya sebagai berikut:

CaCO3 (s) + H2SO4 (l) + H2O (l) CaSO4.2H2O (s) + CO2 (g) (1.1)

(US Patents 6.613.141)

c. Pembuatan Gipsum dari CaCl2 dan H2SO4

Proses ini dilakukan dengan cara memasukkan CaCl2 ke dalam reaktor

dengan ditambahkan H2SO4 pada suhu 50-80C dan tekanan 1 atm. Di dalam

reaktor terjadi reaksi netralisasiyang menghasilkan CaSO4 dan HCl dengan

konversi mencapai 100%.

Reaksinya sebagai berikut:

CaCl2 +H2SO4 (l) CaSO4 (s) + 2 HCl (l) (1.2)

Proses pemisahan CaSO4 dan HCl menggunakan absorber yang berupa

commit to user

Bab I Pendahuluan

dimasukkan dalam alat pengering sehingga menghasilkan gipsum dengan

kemurnian 91% (Kirk & Othmer, 1978).

Sebelum menentukan pilihan proses yang tepat perlu adanya studi

perbandingan dari beberapa proses alternatif baik dari aspek teknis maupun

ekonomis.

Tabel 1.2 Pemilihan Proses Berdasarkan Aspek Teknis dan Ekonomi

No Parameter Proses I Proses II Proses III

ekonomis adalah perencanaan pendirian pabrik gipsum dengan proses kedua

commit to user

Bab I Pendahuluan

1.4.2 Kegunaan Produk

Adapun kegunaan gipsum dalam dunia industri adalah sebagai berikut:

1. Pada industri semen, yaitu sebagai bahan untuk memperlambat pengerasan

semen (cement retarder).

2. Sebagai bahan untuk membuat wall board dan kapur papan tulis.

3. Pada bidang kedokteran dan farmasi, digunakan sebagai plester dan cetakan.

4. Pada industri cat, digunakan sebagai bahan pengisi dan campuran cat putih.

5. Pada industri keramik, digunakan sebagai bahan pengisi keramik.

6. Pada industri elektronika, digunakan sebagai bahan pembuat

komponen-komponen elektronika.

(www.wikipedia.org)

1.4.3 Sifat Fisik dan Kimia

a. Bahan baku

- Rumus molekul : CaCO3

- Kenampakan : Padat

- Komposisi : CaCO3 : 97,89 %

MgCO3 : 0,95 %

SiO2 : 0,36 %

Al2O3 : 0,17 %

Fe2O3 : 0,25 %

CaSO4 : 0,08 %

commit to user

Bab I Pendahuluan

2. Asam Sulfat

Sifat fisis asam sulfat

- Rumus molekul : H SO 2 4

- Berat molekul (g/gmol) : 98,08

- Kenampakan : Cair

- Densitas : 1,837 g/cm3 - Titik didih : 338 oC

- Specific gravity : 1,834

(Perry & Green, 1999)

Sifat Kimia Asam Sulfat

1. Dengan basa akan membentuk garam dan air

H2SO4 (l) + 2NaOH (s) Na2SO4(s) + H2O (l) (1.3)

2. Dengan alkohol membentuk eter dan air

2C2H5OH(l) + H2SO4(l) C2H5OC2H5(l) + H2O(l) + H2SO4(l) (1.4)

3. Korosif terhadap semua logam

4. Bereaksi dengan NaCl membentuk NaSO4

NaCl + H2SO4(l) NaSO4 + 2HCl(l) (1.5)

5. Bereaksi dengan MgCO3 membentuk MgSO4

MgCO3(s) + H2SO4(l) MgSO4(s) + H2O (l) + CO2(g) (1.6)

commit to user

Bab I Pendahuluan

b. Produk

1. Gipsum

Sifat fisis gipsum :

- Rumus Molekul : CaSO4.2H2O

- Nama lain : Kalsium sulfat dihidrat

- Berat Molekul (g/gmol) : 172,17

- Kenampakan : Serbuk berwarna putih

- Specific gravity : 2,32-2,96

Sifat kimia Gipsum :

- Pada temperatur 170oC akan terbentuk anhidrit. CaSO4.2H2O (s) + panas CaSO4.

1

2H2O (s) + 3

2 H2O (steam) (1.7)

(www.wikipedia.org)

1.4.4. Tinjauan Proses Secara Umum

Gipsum dihasilkan dari reaksi batu kapur (CaCO3) dengan larutan asam

sulfat (H2SO4) 50% berat di dalam Reaktor Alir Tangki Berpengaduk (RATB).

Reaksi ini berjalan secara isothermal pada suhu 93,33oC dan tekanan 1 atm, reaksinya sebagai berikut

CaCO3 (s) + H2SO4 (l) + H2O (l) CaSO4.2H2O (s) + CO2 (g) (1.8)

Produk keluar reaktor berupa slurry kemudian dilewatkan pada alat

commit to user

Bab I Pendahuluan

filtrasi berupa asam sulfat yang akan direcycle menuju mixer. Produk bubur

gipsum dilakukan proses purifikasi dengan menggunakan pengering agar

commit to user

Bab II Deskripsi Proses

BAB II

DESKRIPSI PROSES

2.1. Spesifikasi Bahan Baku dan Produk

2.1.1 Spesifikasi Bahan Baku

a. Batuan Kapur

Rumus molekul : CaCO3

Wujud : padat

Komposisi :

Tabel 2.1. Komposisi Batuan Kapur

(www.patentgenius.com) Komponen Persentase

CaCO3 97,89%

MgCO3 0, 95%

SiO2 0,36%

Al2O3 0,17%

Fe2O3 0,25%

CaSO4 0,08%

commit to user

Bab II Deskripsi Proses b. Asam Sulfat

Wujud : Cairan

Warna : Tidak berwarna

Kemurnian : 98% vol

Densitas : 1,8 kg/m3 (300C)

(www.wikipedia.org)

c. Air

Rumus molekul : H2O

Berat molekul (g/gmol) : 18

Wujud : cair

Spesific gravity : 1,00

Titik didih : 100 oC

Densitas : 0,95838 g/ml

Viskositas : 0,2838 kg/m.s

Merupakan larutan yang bersifat melarutkan

Merupakan larutan jernih tidak berwarna

(Kirk & Othmer, 1978)

2.1.2. Spesifikasi Produk

Produk utama yang dihasilkan adalah :

a. Gipsum

Rumus Molekul : CaSO4.2H2O

Nama Lain : Kalsium sulfat dihidrat

Berat Molekul (g/gmol) : 172,17

commit to user

Bab II Deskripsi Proses

Specific gravity : 2,32-2,96

Kemurnian : 91 % berat (min)

Impuritas

H2O, H2SO4, SiO2, CaCO3, MgCO3, CaSO4, Al2O3, Fe2O3 total

maksimal 9% berat

(www.petrokimiagresik.com)

Produk samping yang dihasilkan adalah

b. Karbondioksida

Sifat Fisis :

Rumus Molekul : CO2

Berat Molekul (g/gmol) : 44,01

Densitas : 1,562 g/mL (solid 1 atm, −78,5 °C)

0,770 g/mL (liquid 56 atm, 20 °C)

1.977 g/L (gas 1 atm, 0 °C)

Titik lebur : -78°C

Titik Didih : -57°C

2.2 Konsep Proses

2.2.1. Dasar Reaksi

Reaksi pembentukan gipsum dan karbondioksida dari asam sulfat dan

batuan kapur merupakan reaksi asidulasi. Senyawa–senyawa yang digunakan

commit to user

Bab II Deskripsi Proses

Reaksi pembentukan gipsum dari batuan kapur dan asam sulfat secara

umum yang terjadi adalah sebagai berikut :

Reaksi pembentukan kalsium sulfat dihidrat (gipsum) :

CaCO3(s) + H2SO4(l) + H2O(l) CaSO4.2H2O(s) + CO2(g) (2.1)

(US Patents 6.613.141)

2.2.2. Kondisi Operasi

Kondisi operasi di reaktor yang berfungsi untuk membentuk gipsum pada

suhu 93,33 oC dan tekanan 1 atm. Konversi pembentukan gipsum sebesar 82,86% dan perbandingan berat antara batuan kapur dan asam sulfat masuk reaktor

sebesar 1 : 2. Waktu tinggal di reaktor adalah 10 menit (US Patents 6.613.141).

2.2.3. Mekanisme Reaksi

Mekanisme reaksi yang terjadi untuk pembentukan gipsum dari batuan

kapur dan asam sulfat adalah sebagai berikut :

Reaksi pembentukan kalsium sulfat dihidrat :

CaCO3(s) + H2SO4(l) + H2O(l) CaSO4.2H2O(s) + CO2(g) (2.2)

93,33oC ; 1atm

commit to user

Bab II Deskripsi Proses

Air yang diperoleh dalam reaksi didapat dari larutan asam sulfat, sehingga reaksi

dapat ditulis sebagai berikut :

A + B + C D + E (2.3)

Keterangan:

A = CaCO3(s)

B = H2SO4(l)

C = H2O(l)

D = CaSO4.2H2O(s)

E = CO2(g)

(US Patents 6.613.141)

2.2.4. Tinjauan Termodinamika

Tinjauan secara termodinamika ditujukan untuk mengetahui sifat reaksi

(endotermis / eksotermis) dan arah reaksi (reversible / irreversible). Penentuan

panas reaksi berjalan secara eksotermis atau endotermis dapat dihitung dengan

perhitungan panas pembentukan standar (ΔHof) pada P = 1 atm dan T = 298 °K.

Pada pembentukan gipsum terjadi reaksi sebagai berikut:

Reaksi pembentukan kalsium sulfat dihidrat (gipsum) :

CaCO3(s) + H2SO4(l) + H2O(l) CaSO4.2H2O(s) + CO2(g) (2.4)

(US Patents 6.613.141)

93,33oC ; 1atm

commit to user

Bab II Deskripsi Proses

Harga ΔHof masing-masing komponen pada suhu 298 °K dapat dilihat

pada Tabel 2.2. sebagai berikut :

Tabel 2.2. Harga Berat Molekul dan ΔHof masing-masing Komponen

Komponen Berat Molekul

( kg/kmol )

H°F

( kkal/kmol )

H2O 18,02 -68315,0754

SiO2 60,08 -215940,238

MgCO3 84,31 -261900,289

H2SO4 98,08 -194550,215

CaCO3 100,09 -288460,318

Al2O3 101,96 -396000,437

CaSO4 136,14 -342760,378

Fe2O3 159,71 -197000,217

CaSO4.2H2O 172,17 -483420,534

CO2 44,01 -94050,1038

(Yaws, 1999)

ΔHoR = ΔHof,produk - ΔHof,reaktan

= ∆Hof,CaSO4.2H2O+∆Hof,CO2 − ∆Hof,CaCO3 +∆Hof,H2SO4+∆Hof,H2O

= [-483420,534 + (-94050,1038)] – [-288460,318 + (-194550,215) +

(-68315,0754)] kkal/kmol

commit to user

Bab II Deskripsi Proses

Karena ΔHR pada reaksi di reaktor bernilai negatif, maka reaksi bersifat

eksotermis. Penurunan suhu operasi dapat mengakibatkan kenaikan harga K

(konstanta kesetimbangan). Hal ini sesuai dengan persamaan berikut :

Penurunan suhu pada reaksi eksotermis dan apabila reaksinya bersifat

irreversible akan meningkatkan harga konstanta kesetimbangan reaksi

pembentukan gipsum atau dengan kata lain kesetimbangan akan bergeser ke arah

eksotermis (pembentukan produk) sehingga konversi akan bertambah besar.

Harga ∆G0

f untuk masing-masing komponen (suhu 298 K) pada Tabel 2.3.

sebagai berikut :

Tabel 2.3. Data Energi Bebas Gibbs Komponen Bahan Baku dan Produk

commit to user

Bab II Deskripsi Proses

Komponen G°F

( kkal/kmol )

CaSO4.2H2O -429600

CO2 -94260,1

( Perry & Green, 1999)

∆G =∆Gof,produk −∆Gof,reaktan

= ∆Gof,CaSO4.2H2O+∆Gof,CO2 − ∆Gof,CaCO3+∆Gof,H2SO4+∆Gof,H2O

= [-429600 + (-94260,1)] – [-269550 + (-164930) + (-56687,1)]

= -32693 kkal/kmol

Dari perhitungan-perhitungan diatas didapatkan :

Di Reaktor :

∆HR = -26145,0289 kkal/kmol

∆G = -32693 kkal/kmol

∆G = -RT ln K298 K

ln K298 K =

RT G

= −32693

–1.9872∗298

commit to user

Bab II Deskripsi Proses

Reaksi pembentukan gipsum terjadi pada suhu 93,33 oC (366,33°K), maka:

lnK366,33K

Dengan harga K pada kondisi operasi besar sehingga dapat disimpulkan

bahwa reaksi yang terjadi dalam proses pembentukan gipsum merupakan reaksi

irreversibel atau reaksi tidak dapat balik. (Smith & Van Ness, 1975)

2.2.5. Tinjauan Kinetika

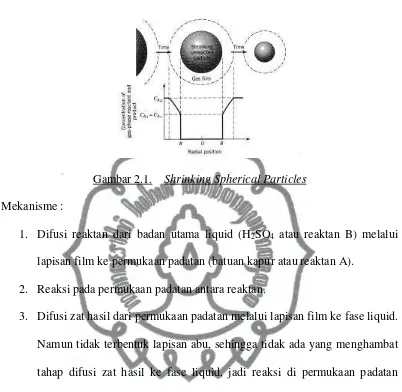

Reaksi pembentukan kalsium sulfat dihidrat (gipsum) :

CaCO3(s) + H2SO4(l) + H2O(l) CaSO4.2H2O(s) + CO2(g) (2.5)

Fase reaksi di Reaktor merupakan fase padat-cair dan diketahui ukuran

padatan menyusut dari 127 mikron (200 mesh) menjadi 50 mikron setelah terjadi

reaksi (US Patents 6.613.141) maka digunakan mekanisme reaksi Shrinking

Spherical Particles

commit to user

Bab II Deskripsi Proses

Gambar 2.1. Shrinking Spherical Particles

Mekanisme :

1. Difusi reaktan dari badan utama liquid (H2SO4 atau reaktan B) melalui

lapisan film ke permukaan padatan (batuan kapur atau reaktan A).

2. Reaksi pada permukaan padatan antara reaktan.

3. Difusi zat hasil dari permukaan padatan melalui lapisan film ke fase liquid.

Namun tidak terbentuk lapisan abu, sehingga tidak ada yang menghambat

tahap difusi zat hasil ke fase liquid, jadi reaksi di permukaan padatan

adalah yang mengendalikan. Reaksi di permukaan padatan pada prosaes

pembentukan gipsum dianggap memenuhi reaksi orde satu (pseudo first

order-reaction) terhadap batuan kapur (-rA= k.CA )..

Ukuran padatan yang sangat kecil dan jumlah reaktan cair yang

jauh lebih banyak, maka difusivitasnya sangat tinggi sehingga transfer massa

commit to user

Bab II Deskripsi Proses

2.3 . Diagram Alir Dan Langkah Proses

2.3.1. Diagram Alir Kuantitatif

Diagram alir kuantitatif dapat dilihat pada Gambar 2.1.

2.3.2. Diagram Alir Kualitatif

Diagram alir kualitatif dapat dilihat pada Gambar 2.2.

2.3.3 Diagram Alir Proses

Kapasitas 250.000 ton/tahun

Kapasitas 250.000 ton/tahun

Kapasitas 250.000 ton/tahun

Bab II Deskripsi Proses

LC LC

DIAGRAM ALIR PRARANCANGAN PABRIK KALSIUM SULFAT DIHIDRAT DARI BATU KAPUR DAN ASAM SULFAT

KAPASITAS 250000 TON/TAHUN

1 PRARANCANGAN PABRIK KALSIUM SULFAT DIHYDRAT

DARI BATU KAPUR DENGAN ASAM SULFAT KAPASITAS 250.000 TON / TAHUN

JURUSAN TEKNIK KIMIA NIP. 19470421 198503 1 001

Dosen Pembimbing 2 : Dr.Eng. Agus Purwanto S .T., M.T.

NIP. 19750411 199903 1 001

Keterangan Gambar

M = Mixer

R = Reaktor RDVF = Rotary Drum Vacum Filter

RD = Rotary Dryer HE = Heat Exchanger

H2O 58.01 341.49 8974.54 19336.87 3836.48 20198.41 10177.56 10020.84 125.26 2379.95

CO2 7407.71

SiO2 69.61 69.61 69.61 69.61

MgCO3 183.70 183.70 183.70 183.70

H2SO4 17074.35 19336.87 0.09 2828.15 565.63 2262.52 28.28 537.35

CaCO3 18928.86 2082.17 2082.17 2082.17

Al2O3 32.87 32.87 32.87 32.87

CaSO4 15.47 21323.07 21323.07 15.47

Fe2O3 48.34 48.34 48.34 48.34

CaSO4.2H2O 28979.95 28979.95 28979.95

commit to user

Bab II Deskripsi Proses 2.3.4. Langkah Proses

Proses pembuatan gipsum dapat dibagi menjadi 3 tahap, yaitu :

1. Langkah penyiapan bahan baku

2. Langkah pembentukan produk

3. Langkah pemisahan dan pemurnian produk

2.3.4.1.Langkah penyiapan bahan baku

Batuan kapur disimpan dalam gudang penyimpanan dengan temperatur

300C dan tekanan 1 atm. Batuan kapur berukuran 200 mesh dibawa menggunakan

belt conveyor dan diangkut dengan menggunakan bucket elevator kemudian

ditampung di hopper. Dari hopper, batuan kapur dimasukkan ke dalam screw

feeder yang berfungsi sebagai feeder, kemudian batuan kapur dimasukkan ke

dalam reaktor untuk diproses.

Asam sulfat disimpan dalam tangki penyimpanan pada kondisi 30oC dan tekanan 1 atm. Asam sulfat ini memiliki kadar 98%. Asam sulfat kemudian

dipompakan ke mixer untuk diencerkan menggunakan air hingga mencapai kadar

50%. Ke dalam mixer juga ditambahkan recycle dari filter.

2.3.4.2.Langkah Pembentukan Produk

Tahap ini bertujuan untuk membentuk gipsum yang merupakan reaksi

antara batuan kapur, larutan asam sulfat. Reaksi yang terjadi di dalam reaktor

commit to user

Bab II Deskripsi Proses

masuk ke dalam reaktor 1 pada suhu 30oC dan asam sulfat dari mixer pada suhu 93,33oC pada tekanan 1 atm. Reaksi yang terjadi dalam reaktor adalah reaksi eksotermis dan suhu produk keluar reaktor sebesar 93,33 °C.

Reaksi tersebut selain menghasilkan kalsium sulfat dihidrat (CaSO4.2H2O)

juga menghasilkan gas karbondioksida (CO2). Gas keluar dari reaktor langsung

dibuang ke lingkungan. Slurry yang keluar dari reaktor kemudian di pompa ke

rotary drum vacum filter.

2.3.4.3.Langkah Pemisahan dan Pemurnian produk

Langkah pemisahan bertujuan untuk memisahkan gipsum dengan air dan

asam sulfat. Proses pemisahan ini menggunakan jenis rotary drum vacuum filter.

Keluaran dari filter yang beroperasi pada suhu 93,30C dan 1 atm ini ialah produk gipsum sebagai cake dan larutan asam sulfat sebagai filtrat.

Cake gipsum keluaran filter dialirkan menggunakan screw feeder menuju

dryer yang beroperasi pada suhu 93,3°C dan tekanan 1 atm sehingga mengalami

proses purifikasi, yaitu proses pengurangan kandungan cairan dalam cake gipsum.

Proses purifikasi cake gipsum (CaSO4.2H2O) bertujuan untuk menaikan

kemurnian cake gipsum (CaSO4.2H2O) yang dihasilkan filter karena kemurnian

cake yang dihasilkan masih rendah dan belum sesuai dengan yang ada di pasaran.

Proses purifikasi menggunakan rotary dryer tipe direct counter current yang

metode pengeringannya menggunakan hembusan udara panas yang berasal dari

udara kering yang dipanaskan dengan heat exchanger yang menggunakan steam

commit to user

Bab II Deskripsi Proses

Produk keluaran rotary dryer yang memiliki kadar CaSO4.2H2O sebesar

91,96% sudah berada diatas pasaran. kadar CaSO4.2H2O yang ada dipasaran

adalah 91%. Untuk menyeragamkan ukuran produk, gipsum disaring

menggunakan screener selanjutnya diangkut menggunakan bucket elevator

menuju silo untuk menampung sementara produk gipsum sebelum menuju ke unit

packaging untuk di kemas kemudian disimpan di gudang penyimpanan sebagai

produk utama.

Filtrat yang dihasilkan dari filter berupa air dan asam sulfat yang

commit to user

Bab II Deskripsi Proses

2.4. Neraca Massa dan Panas

2.4.1 Neraca Massa

Basis : 1 jam operasi

Satuan : kg/jam

Kapasitas produksi : 250.000 ton/tahun

2.4.1.1.Neraca Massa Total

Tabel 2.4. Neraca Massa Total

Komponen Masuk (kg/jam) Keluar (kg/jam)

H2O 9374,04 6341,69

CO2 7407,71

SiO2 69,61 69,61

MgCO3 183,70 183.,70

H2SO4 17074,35 565,72

CaCO3 18928,86 2082,17

Al2O3 32,87 32,87

CaSO4 15,47 15,47

Fe2O3 48,34 48,34

CaSO4.2H2O 28979,95

commit to user

Bab II Deskripsi Proses

2.4.1.2. Neraca Massa Alat

Mixer

Tabel 2.5 Neraca Massa Mixer

Senyawa

Masuk Keluar

Arus 2 Arus 3 Arus 8 Arus 4

kmol kg kmol Kg kmol kg kmol kg

H2O 18,96 341,49 498,16 8974,54 556,24 10020,84 1073,36 19336,87

H2SO4 174,09 17074,35 23,07 2262,52 197,16 19336,87

Jumlah 193,05 17415,84 498,16 8974,54 579,31 12283,36 1270,52 38673,74

commit to user

Bab II Deskripsi Proses

Reaktor

Tabel 2.6. Neraca Massa Reaktor

Senyawa

Masuk Keluar

Arus 1 Arus 4 Arus 5 Arus 6

kg Kg kg kg

H2O 58,01 19336,87 3836,48 12526,05

CO2 7407,71

SiO2 69,61 69,61

MgCO3 183,70 183,70

H2SO4 19336,87 0,09 2828,15

CaCO3 18928,86 2082,17

Al2O3 32,87 32,87

CaSO4 15,47 15.47

Fe2O3 48,34 48.34

CaSO4.2H2O 28979.95

Total 19336,87 38673,74 11244,28 46766.33

commit to user

Bab II Deskripsi Proses

Filter

Tabel 2.7 Neraca Massa Filter

Komponen

Masuk Keluar

Arus 6 Arus 7 Arus 8

kmol kg kmol kg kmol kg

H2O 695,30 12526,05 139,06 2505,21 556,24 10020,84

CO2

SiO2 1,16 69,61 1,16 69,61

MgCO3 2,18 183,70 2,18 183,70

H2SO4 28,83 2828,15 5,77 565,63 23,07 2262,52

CaCO3 20,80 2082,17 20,80 2082,17

Al2O3 0,32 32,87 0,32 32,87

CaSO4 0,11 15,47 0,11 15,47

Fe2O3 0,30 48,34 0,30 48,34

CaSO4.2H2O 168,32 28979,95 168,32 28979,95

Total 917,34 46766,33 338,03 34482,96 579,31 12283,37

commit to user

Bab II Deskripsi Proses

Dryer

Tabel 2.8. Neraca Massa Dryer

Senyawa

Masuk Keluar

Arus 7 Arus 9 Arus 10

kmol kg kmol kg kmol kg

H2O 139,06 2505,21 6,95 125,26 132,11 2379,95

CO2

SiO2 1,16 69,61 1,16 69,61

MgCO3 2,18 183,70 2,18 183,70

H2SO4 5,77 565,63 0,29 28,28 5,48 537,35

CaCO3 20,80 2082,17 20,80 2082,17

Al2O3 0,32 32,87 0,32 32,87

CaSO4 0,11 15,47 0,11 15,47

Fe2O3 0,30 48,34 0,30 48,34

CaSO4.2H2O 168,32 28979,95 173,11 28979,95

Total 338,03 34482,97 200,44 31565,67 137,59 2917,30

commit to user

Bab II Deskripsi Proses 2.4.2. Neraca Panas

Basis : 1 jam operasi

Satuan : kkal/jam

Mixer

Tabel 2.9. Neraca Panas Mixer

Masuk (kkal/jam) Keluar (kkal/jam)

Arus 2 33.511,96 Arus 4 269.204,99

Arus 3 113.373,32 Q pelarutan 337.404,93

Arus 8 1.845.922,92

Q pendingin -1.386.198,27

Total 606.609,92 606.609,92

Reaktor

Tabel 2.10. Neraca Panas Reaktor

Masuk (kkal/jam) Keluar (kkal/jam)

Q umpan -269.204,99 Q produk 825.566,81

Q pendingin -3.331.883,52 Q reaksi -4.400.746,79

commit to user

Bab II Deskripsi Proses

Filter

Tabel 2.11. Neraca Panas Filter

Masuk (kkal/jam) Keluar (kkal/jam)

Arus 6 608016,96 Arus 7,Cake 579566,74

Arus 8,Filtrat 28450,22

Total 608016,96 608016,96

Dryer

Tabel 2.12. Neraca Panas Dryer

Masuk (kkal/jam) Keluar (kkal/jam)

Arus 7 465712,32 Arus 9 473006,32

Udara masuk 5692330,14 Arus 10 5517,98

Udara keluar 5707835,69

Q Loss -28317,53

commit to user

Bab II Deskripsi Proses

2.5. Lay Out Pabrik dan Peralatan

Tata letak pabrik berhubungan dengan segala proses perencanaan dan

pengaturan letak daripada mesin, peralatan, aliran bahan dan pekerja di

masing-masing wilayah kerja yang ada. Tata letak pabrik yang baik dari segala fasilitas

produksi dalam suatu pabrik adalah dasar dalam membuat operasi kerja menjadi

lebih efektif dan efisien. Secara umum pengaturan dari semua fasilitas produksi

ini direncanakan sehingga akan diperoleh :

a) Minimum transportasi dan pemindahan proses

b) Minimum pemakaian area tanah.

c) Pola aliran produksi yang terbaik

d) Fleksibilitas untuk menghadapi kemungkinan ekspansi ke depan.

2.5.1 Lay Out Pabrik

Tata letak pabrik merupakan suatu pengaturan yang optimal dari

seperangkat fasilitas-fasilitas dalam pabrik. Tata letak yang tepat sangat penting

untuk mendapatkan efisiensi, keselamatan, dan kelancaran kerja para pekerja serta

keselamatan proses.

Untuk mencapai kondisi yang optimal, maka hal-hal yang harus

diperhatikan dalam menentukan tata letak pabrik adalah :

1. Pabrik gipsum ini merupakan pabrik baru (bukan pengembangan),

sehingga penentuan lay out tidak dibatasi oleh bangunan yang ada.

2. Kemungkinan perluasan pabrik sebagai pengembangan pabrik di masa

commit to user

Bab II Deskripsi Proses

3. Faktor keamanan sangat diperlukan untuk bahaya kebakaran dan

ledakan, maka perencanaan lay out selalu diusahakan jauh dari sumber

api, bahan panas, dan dari bahan yang mudah meledak, juga jauh dari

asap atau gas beracun.

4. Sistem kontruksi yang direncanakan adalah out door untuk menekan

biaya bangunan dan gedung, dan juga karena iklim Indonesia

memungkinkan konstruksi secara out door.

5. Lahan terbatas sehingga diperlukan efisiensi dalam pemakaian dan

pengaturan ruangan atau lahan.

(Vilbrant, 1959)

Secara garis besar lay out dibagi menjadi beberapa bagian utama, yaitu :

a. Daerah administrasi/perkantoran, laboratorium dan ruang kontrol

Merupakan pusat kegiatan administrasi pabrik yang mengatur

kelancaran operasi. Laboratorium dan ruang kontrol sebagai pusat

pengendalian proses, kualitas dan kuantitas bahan yang akan diproses

serta produk yang dijual.

b. Daerah proses

Merupakan daerah dimana alat proses diletakkan dan proses

berlangsung.

c. Daerah penyimpanan bahan baku dan produk.

commit to user

Bab II Deskripsi Proses

d. Daerah gudang, bengkel dan garasi.

Merupakan daerah untuk menampung bahan-bahan yang diperlukan

oleh pabrik dan untuk keperluan perawatan peralatan proses.

e. Daerah utilitas

Merupakan daerah dimana kegiatan penyediaan bahan pendukung

proses berlangsung dipusatkan.

(Vilbrant, 1959)

Tabel 2.13. Perincian luas tanah pabrik

No Area Luas ( m2 )

1 Pos Keamanan 150

2 Jalan, dan taman 5400

3 Kantor Administrasi 1200

4 Laboratorium 450

5 Poliklinik 225

6 Masjid 265

7 Kantin 300

8 Bengkel dan Perlengkapan 400

9 Packaging dan Gudang 700

10 Daerah Proses 3560

11 Perluasan Pabrik 3900

12 Utilitas 2115

commit to user

Total luas tanah 21000

Expansion area Plant area Plant utilities Fire

commit to user

Bab II Deskripsi Proses

2.5.2 Lay Out Peralatan .

Beberapa hal yang harus diperhatikan dalam menentukan lay out peralatan

proses pada Pabrik Gipsum, antara lain :

1. Aliran bahan baku dan produk

Pengaliran bahan baku dan produk yang tepat akan memberikan

keuntungan ekonomi yang besar serta menunjang kelancaran dan

keamanan produksi.

2. Aliran udara

Aliran udara di dalam dan di sekitar area proses perlu diperhatikan

kelancarannya. Hal ini bertujuan untuk menghindari terjadinya

stagnasi udara pada suatu tempat sehingga mengakibatkan akumulasi

bahan kimia yang dapat mengancam keselamatan pekerja.

3. Cahaya

Penerangan seluruh pabrik harus memadai dan pada tempat-tempat

proses yang berbahaya atau beresiko tinggi perlu adanya penerangan

tambahan.

4. Lalu lintas manusia

Dalam perancangan lay out pabrik perlu diperhatikan agar pekerja

dapat mencapai seluruh alat proses dangan cepat dan mudah. Hal ini

bertujuan apabila terjadi gangguan pada alat proses dapat segera

diperbaiki. Keamanan pekerja selama menjalani tugasnya juga

commit to user

Bab II Deskripsi Proses

5. Pertimbangan ekonomi

Dalam menempatkan alat-alat proses diusahakan dapat menekan biaya

operasi dan menjamin kelancaran dan keamanan produksi pabrik.

6. Jarak antar alat proses

Untuk alat proses yang mempunyai suhu dan tekanan operasi tinggi

sebaiknya dipisahkan dengan alat proses lainnya, sehingga apabila

terjadi ledakan atau kebakaran pada alat tersebut maka kerusakan dapat

diminimalkan.

(Vilbrant, 1959)

Tata letak alat-alat proses harus dirancang sedemikian rupa sehingga :

- Kelancaran proses produksi dapat terjamin

- Dapat mengefektifkan luas lahan yang tersedia

- Karyawan mendapat kepuasan kerja agar dapat meningkatkan

commit to user

Bab II Deskripsi Proses TP-01

TP-01

TP-02

TP-02

TP-02 TP-02

G

S S

M R RDVF RD

CR

Keterangan :

TP-01 : Tangki penyimpan asam sulfat

TP-02 : Tangki penyimpan air

G : Gudang

S : Silo

M : Mixer

R : Reaktor

RDVF : Rotary Drum Vacum Filter

RD : Rotary Dryer

CR : Controll Room

commit to user

Bab III Spesifikasi Peralatan Proses

BAB III

SPESIFIKASI PERALATAN PROSES

3.1. Alat Utama

3.1.1. Reaktor

Kode : R

Fungsi : Tempat berlangsungnya reaksi antara CaCO3

(Batuan Kapur) dengan H2SO4 (Asam sulfat)

membentuk CaSO4.2 H2O (Kalsium sulfat

dihidrat) dan CO2 (Karbondioksida)

Tipe : Reaktor Alir Tangki Berpengaduk (RATB)

Bahan : Carbon Steel SA 283 Grade C

Kondisi Operasi

Suhu : 93,3 °C

Tekanan : 1 atm

Jumlah : 1 buah

Waktu tinggal : 10 menit

Dimensi Reaktor

Diameter : 2,1014 m

Tinggi : 2,1014 m

Tebal Shell : 0,0048 m

Head dan Bottom

Tipe : Torispherical Dished Head

Tebal : 0,0079 m

Tinggi : 0,4130 m

Tinggi total reaktor : 2,9273 m

Pengaduk

commit to user

Bab III Spesifikasi Peralatan Proses

Diameter : 0,7006 m

Lebar blade : 0,1401 m

Lebar baffle : 0,3573 m

Daya : 21 HP

Koil pendingin

Pendingim : Air

Suhu masuk : 30˚C

Suhu keluar : 50˚C

Jumlah : 22 putaran

Pipa Koil

IPS : 1,5 in = 0,0381 m

OD : 1,9 in = 0,0483 m

SN : 40

ID : 12,75 in = 0,5398 m

Susunan koil : Helix

Tinggi koil : 1,9617 m

Volume koil : 4,5814 m3

Konstruksi : Stainless steel SA -167 Grade 11 type 316

( 18 Cr-10 Ni-2Mo)

3.1.2. Mixer

Kode : M

Fungsi : Membuat larutan H2SO4 encer 50% berat

Jenis : Tangki silinder tegak dengan bentuk atap dan

dasarnya torispherical dan dilengkapi dengan

pengaduk

Jumlah : 1 Buah

commit to user

Bab III Spesifikasi Peralatan Proses

Bahan : Stainless Steel SA 167 Grade 11 Tipe 316

Kondisi

Suhu : 30 °C

Tekanan : 1 atm

Dimensi

Diameter : 1,7010 m

Tinggi : 3,4020 m

Tebal Shell : 0,0048 m

Tebal Head : 0,0064 m

Tinggi Head : 0,3118 m

Tinggi Total : 4,0255 m

Pengaduk

Tipe : Turbine Impeller With 6 Flat Blade

Diameter : 0,5670 m

Kecepatan : 199,0336 rpm

Power : 30 hp

Koil pendingin

Pendingin : air

Suhu masuk : 30˚C

Suhu keluar : 50˚C

Jumlah : 28 putaran

Pipa Koil

IPS : 1,5 in

OD : 1,9 in = 0,0483 m

commit to user

Bab III Spesifikasi Peralatan Proses

ID : 1,61 in = 0,0409 m

Susunan koil : Helix

Tinggi koil : 1,3528 m

Volume koil : 2,5693 m3

Konstruksi : Stainless steel SA -167 Grade 11 type 316

( 18 Cr-10 Ni-2Mo)

3.1.3. Filter

Kode : RDVF

Fungsi : Untuk memisahkan padatan gipsum dengan

larutan asam sulfat dan air.

Tipe : Rotary Drum Vacuum Filter

Bahan konstruksi : Carbon SteelSA 283 Grade C

Jumlah : 1 buah

Kondisi Operasi

Suhu : 93,3 °C

Tekanan : 1 atm

Dimensi

Diameter : 3,3146 m

Panjang : 6,6291 m

Rpm : 0,7573 Rpm

Jumlah putaran : 46 siklus per jam

commit to user

Bab III Spesifikasi Peralatan Proses 3.1.4. Dryer

Kode : RD

Fungsi : Mengurangi kandungan air dalam Gipsum.

Tipe : Direct contact counter currentRotary Dryer

Bahan konstruksi : Carbon Steel SA – 283 Grade C

Jumlah : 1 buah

Kondisi operasi

Suhu bahan masuk : 93,33 oC Suhu udara masuk : 177 oC Suhu bahan keluar : 97,5 oC Suhu udara keluar : 100,2 oC Diameter : 2,42 m

Panjang : 12,26 m

commit to user

Bab III Spesifikasi Peralatan Proses

3.2. Alat Pendukung

3.2.1. Tangki Penyimpan Bahan Baku

Tabel 3.1 Spesifikasi Tangki Penyimpanan bahan Baku

Kode TP-01 TP-02

Fungsi Menyimpan bahan baku

asam sulfat untuk masa

produksi selama 14 hari .

Menyimpan bahan baku

air proses untuk 14 hari

penyimpanan .

Tipe Silinder tegak (vertical

cylinder) dengan dasar

datar (flat bottom) dan

bagian atas conical roof.

Silinder tegak (vertical

cylinder) dengan dasar

datar (flat bottom) dan

bagian atas conical roof.

Jumlah 4 buah 2 buah

Waktu Penyimpanan 14 Hari 14 Hari

Bahan konstruksi Carbon Steel SA 283

Grade C

Carbon Steel SA 283

Grade C

Volume Tangki 3115,7733 m3 1850,5767 m3

Penyimpanan 12463,0933 m3 3701,1538 m3

commit to user

Bab III Spesifikasi Peralatan Proses Tinggi

Fungsi : Untuk memanaskan udara sebagai media pemanas

commit to user

Bab III Spesifikasi Peralatan Proses

Tube

Shell

:

:

Cast Steel

Carbon Steel SA 283 Grade C

Spesifikasi Tube

Fungsi : Mengangkut batuan kapur dari gudang untuk

diumpankan ke reaktor

Tipe : Closed Belt Conveyor

Jumlah : 1 buah

Panjang : 3 m

Kecepatan belt : 60,4277 ft/mnt

commit to user

Bab III Spesifikasi Peralatan Proses Bahan

Idler : Carbon Steel SA 283 Grade C

Belt : karet

Casing : Carbon Steel SA 283 Grade C

3.2.4. Blower

Kode : BL

Fungsi : Mengalirkan udara yang akan dipakai

sebagai udara pemanas dalam dryer

Tipe : Centrifugal blower

Jumlah : 1 buah

Kondisis operasi

Suhu

Tekanan

:

:

35 oC 1 atm

Tenaga motor : 32 Hp

3.2.5. Hopper

Tabel 3.2 Spesifikasi Hopper

Kode H-01 H-02

Fungsi Tempat menampung

batuan kapur sebelum

diumpankan reaktor

Tempat menampung cake

dari filter sebelum

commit to user

Bab III Spesifikasi Peralatan Proses

Kode H-01 H-02

Tipe Tangki silinder dengan

conical bottom

Tangki silinder dengan

conical bottom

Jumlah 1 buah 1 buah

Bahan Konstruksi Carbon steel SA-283

grade C

Fungsi : Menyeragamkan ukuran produk (50 mikron)

commit to user

Bab III Spesifikasi Peralatan Proses

T = 81,3 °C

Jenis : Vibrating Screen Single Deck

Kapasitas : 31,5657 ton/jam

Luas ayakan : 47,7906 ft2

Tenaga : 21 HP

Material : Carbon Steel SA 283 Grade C

3.2.7. Silo Penyimpanan Gipsum (CaSO4.2H2O)

Kode : S

Tugas : Menyimpan produk gipsum selama 7 hari

Jumlah : 2 Buah

Kapasitas : 48267,53 ft3 = 1366,83 m3 Kondisi penyimpanan

Tekanan : 1 atm

Suhu : 30˚C

Dimensi:

Diameter : 33,7726 ft = 10,2940 m

Tinggi : 80,0734 ft = 24,4067 m

Tebal shell : 0,5 in

Kapasitas 250.000 ton/tahun

Bab III Spesifikasi Peralatan Proses

3.2.8. Screw Conveyor

Tabel 3.3 Spesifikasi Screw conveyor

Kode SC-01 SC-02

Fungsi Mengumpankan batuan kapur ke Reaktor Mengumpankan cake dari filter ke dryer

Jumlah 1 buah 1 buah

Panjang 3,0480 m 3,048 m

Diameter of flight 0,2540 m 0,254 m

Diameter of pipe 0,0635 m 0,0635 m

Diameter of shaft 0,0508 m 0,0508 m

Tenaga motor 1 Hp 2 Hp

Kecepatan 55 rpm 80 rpm

Kapasitas 250.000 ton/tahun

Bab III Spesifikasi Peralatan Proses

3.2.9. Bucket Elevator

Tabel 3.4 Spesifikasi Bucket Elevator

Kode BE-01 BE-02 BE-03

Tugas Mengangkut batuan kapur dari

belt conveyor ke Hopper-01

Mengangkut cake dari screw

feeder ke Hopper-02

Mengangkut produk gipsum

dari dryer ke silo

Tipe Continuous bucket elevator Continuous bucket elevator Continuous bucket elevator

Jumlah 1 buah 1 buah 1 buah

Kecepatan bucket 82,8723 ft/menit 147,7840 ft/menit 135,281 ft/menit

Tenaga motor 2 Hp 3 Hp 3 Hp

Ukuran bucket 8 x 5,5 x 7,75 in 8 x 5,5 x 7,75 in 8 x 5,5 x 7,75 in

Bahan: - Belt

- Bucket & Casing

Karet

Carbon Steel SA 283 Grade C

Karet

Carbon Steel SA 283 Grade C

Karet

Kapasitas 250.000 ton/tahun

Bab III Spesifikasi Peralatan Proses

3.2.10. Pompa

Tabel 3.5 Spesifikasi pompa

Kode P-01 P-02 P-03 P-04 P-05

Tugas Mengalirkan asam

sulfat dari tangki

sulfat dari mixer ke

reaktor.

Mengalirkan produk

slurry dari reaktor

ke filter

Mengalirkan asam

sulfat dari filter ke

mixer

Jenis Single stage

Kapasitas 250.000 ton/tahun

Bab III Spesifikasi Peralatan Proses

commit to user Bab IV Unit Pendukung Proses dan Laboratorium

BAB IV

UNIT PENDUKUNG PROSES DAN LABORATORIUM

4.1 Unit Pendukung Proses

Unit pendukung proses atau sering disebut unit utilitas merupakan bagian

yang penting untuk menunjang berlangsungnya proses dalam suatu pabrik. Unit

pendukung proses meliputi : unit pengadaan air, unit pengadaan steam, unit

pengadaan udara tekan, unit pengadaan listrik, unit pengadaan bahan bakar.

Unit pendukung proses yang terdapat dalam pabrik gipsum adalah :

1. Unit pengadaan air

Unit ini bertugas menyediakan dan mengolah air untuk memenuhi kebutuhan

air sebagai berikut :

a. Air proses

b. Air pendingin

c. Air umpan boiler

d. Air konsumsi umum dan sanitasi

2. Unit pengadaan steam

Unit ini bertugas untuk menyediakan kebutuhan steam untuk memanaskan

udara. Udara panas digunakan sebagai pemanas di dryer ( RD ) dan heat

commit to user Bab IV Unit Pendukung Proses dan Laboratorium

3. Unit pengadaan udara tekan

Unit ini bertugas untuk menyediakan udara tekan untuk kebutuhan

instrumentasi pneumatic, untuk penyediaan udara tekan di bengkel dan untuk

kebutuhan umum yang lain.

4. Unit pengadaan listrik

Unit ini bertugas menyediakan listrik sebagai tenaga penggerak untuk

peralatan proses, keperluan pengolahan air, peralatan-peralatan elektronik

atau listrik AC, maupun untuk penerangan. Lisrik di-supply dari PLN dan

dari generator sebagai cadangan bila listrik dari PLN mengalami gangguan.

5. Unit pengadaan bahan bakar

Unit ini bertugas menyediakan bahan bakar untuk kebutuhan boiler dan

generator.

4.1.1. Unit Pengadaan Air

Air yang digunakan adalah air sungai yang diperoleh dari Sungai bawah tanah

di Gua Ngerong, Desa Rengel, Tuban yang tidak jauh dari lokasi pabrik. Untuk

menghindari fouling yang terjadi pada alat-alat penukar panas maka perlu diadakan

pengolahan air sungai. Pengolahan dilakukan secara fisis dan kimia. Pengolahan

tersebut antara lain meliputi screening, pengendapan, penggumpalan, klorinasi,

demineralisasi, dan deaerasi. Diagram alir dari pengolahan air sungai dapat dilihat

commit to user Bab IV Unit Pendukung Proses dan Laboratorium

CL

Gambar 4.1 Diagram Alir Pengolahan Air Sungai

Keterangan :

AE : Anion Exchanger BU : Bak Utilitas

CL : Clarifier KE : Kation Exchanger

PU : Pompa Utilitas TU : Tangki Utilitas

FLO : Tangki Flokulator

Air sungai dialirkan dari sungai ke kolam penampungan dengan

commit to user Bab IV Unit Pendukung Proses dan Laboratorium

untuk menyaring partikel dengan ukuran besar. Pencucian dilakukan secara kontinyu.

Setelah dipompa kemudian dialirkan ke strainer yang mempunyai saringan stainless

steel 0,4 mm dan mengalami pencucian balik secara periodik. Air sungai kemudian

dialirkan ke flokulator. Di dalam flokulator ditambahkan larutan tawas 5%, larutan

kapur 5%. Dari flokulator air sungai kemudian dialirkan ke dalam clarifier untuk

mengendapkan gumpalan partikel-partikel halus. Endapan kemudian dikeluarkan

sebagai blowdown, melalui bagian bawah clarifier. Air sungai kemudian dialirkan ke

saringan pasir untuk menghilangkan partikel-partikel yang masih lolos di clarifier.

Air sungai yang sudah bersih kemudian dialirkan ke bak penampung air bersih. Dari

bak penampung air bersih sebagian dipompa ke kation exchanger yang berfungsi

untuk menukar ion-ion positif/kation (Ca2+, Mg2+, K+, Fe2+, Al3+) yang ada di air umpan. Alat ini sering disebut softener yang mengandung resin jenis

hydrogen-zeolite dimana kation-kation dalam umpan akan ditukar dengan ion H+ yang ada pada

resin. Akibat tertukarnya ion H+ dari kation-kation yang ada dalam air umpan, maka air keluaran kation exchanger mempunyai pH rendah (3,7) dan Free Acid Material

(FMA) yaitu CaCO3 sekitar 12 ppm. FMA merupakan salah satu parameter untuk

mengukur tingkat kejenuhan resin. Pada operasi normal FMA stabil sekitar 12 ppm,

apabila FMA turun berarti resin telah jenuh sehingga perlu diregenerasi dengan

H2SO4 dengan konsentrasi 4%.

Air keluaran kation exchanger kemudian diumpankan ke anion exchanger.