BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data

4.1.1 Gambaran Perusahaan

Nama Perusahaan : PT. Omron Manufacturing of Indonesia

Tahun Berdiri : 27 February 1992

Alamat : EJIP Industrial Park Plot 5C

Cikarang Selatan 17550, West-Java

Luas area / bangunan : 77.000 m2 / 32,000 m2

Capital : US$ 10 Million

Jumlah Karyawan : 2.028 Karyawan (November 2012)

Jalur Bisnis : Industri Komponen elektronik

PT. Omron Manufacturing of Indonesia Corporation didirikan oleh Kazuma

Tateisi pada tahun 1948. Tapi sebenarnya hal tersebut diawali pada tahun 1933

dimana Tateisi mendirikan sebuah pabrik kecil di Osaka yang diberi nama Tateisi

Electric Manufacturing Co. Awalnya pabrik tersebut memproduksi timer untuk mesin

X–Ray dan berlanjut dengan produksi switch, relay, sensor dengan berbagai macam

tipe. Perkembangan dan kemajuan yang pesat dan juga dampak Perang Dunia ke-2

mengakibatkan perpindahan pabrik dari Osaka ke Omuro, yaitu suatu desa di kota

Kyoto, nama Omron diambil dari nama desa Omuro.

Seiring dengan waktu, perkembangan PT. Omron Manufacturing of Indonesia

telah bergerak diberbagai bidang industri komponen elektronik, dan mempunyai

karyawan sebanyak 2.028 Karyawan (November 2012). Sebagai wujud peran serta di

masyarakat, maka PT. Omron Manufacturing of Indonesia Corporation membuat

sebuah motto “At Work for A Better Life, A Better World for All” (melalui usaha

bersama, kita tingkatkan taraf hidup kita dan masyarakat). Sejak saat itu PT. Omron

Manufacturing of Indonesia berkomitmen untuk mengikutsertakan dan

mensejahterakan masyarakat dimana PT. Omron Manufacturing of Indonesia berdiri.

4.2 Visi, Misi dan Management PT. Omron Manufacturing Of Indonesia

4.2.1 Omron Principle

Harapan dan tuntutan dari pasar internasional berubah, seiring dengan

trend dari luar yang memberikan pengaruh kuat, munculnya ketertarikan akan

investasi yang bertanggung-jawab atas aspek sosial, semakin meluasnya

regulasi/aturan mengenai lingkungan hidup, dan sering terjadinya penyelewengan

dalam suatu perusahaan mendorong penanam modal, partner usaha dan organisasi

dunia untuk melakukan evaluasi yang ketat pada perusahaan.

Semenjak awal dari berdirinya PT. Omron Manufacturing of Indonesia sudah

menjadi perusahaan berorientasi CSR (Corporate Social Responsibility). Semangat

dibalik moto PT . Omron Manufacturing of Indonesia Indonesia yaitu “At work for a

better life, a better world for all” sangat sesuai dengan konsep CSR masa kini.

Filosofi yang sangat mendasar dan esensial dari keberadaan yang harmonis dengan

4.2.2 Nilai Inti Perusahaan

“Bekerja demi kesejahteraan masyarakat” Pendiri PT. Omron Manufacturing

of Indonesia yakin bahwa alasan Group omron ini ada adalah untuk melayani

masyarakat, dan bahwa hal ini tercapai maka perusahaan akan mendapatkan

keuntungan serta pertumbuhan jangka panjang. Beliau juga percaya bahwa hanya

perusahaan yang bisa memberikan nilai tambah dan memenuhi kebutuhan sosialnya

akan mendapat kepercayaan dan hormat dari masyarakat. Dalam konteks ini, PT.

Omron Manufacturing of Indonesia akan berjuang untuk menjadi warga perusahaan

yang berharga yang memberikan komitmen untuk :

1. Membangun kepercayaan dan keyakinan dengan seluruh rekanan usaha

melalui hubungan yang bersifat membangun.

2. Menunjukan integritas, keadilan, dan keterbukaan dalam seluruh aktifitas

usaha.

3. Memberikan kontribusi terhadap perkembangan masyarakat yang terus

menerus dengan menempatkan kebutuhannya secara seimbang, dengan

mempertimbangkan kondisi ekonomi, lingkungan, dan akibat sosial dari

4.2.3 Prinsip-Prinsip Manajemen

Dalam menjalankan usahanya, PT. Omron Manufacturing of Indonesia

mempunyai prinsip-prinsip manajemen sebagai salah satu pegangan dalam upaya

mengelolah usahanya, adapun prinsip-prinsipnya sebagai berikut:

1. Menantang diri sendiri untuk selalu melakukan yang lebih baik. Group

memandangdiri sendiri selalu menjadi perusahaan yang berkembang besar

danberjuang untuk terus menerus mengambil tantangan baru.

2. Inovasi yang didorong oleh kebutuhan sosial. Dengan melakukan kapitalisasi

dalam kompetensi utama group atas kepemilikan teknologi system control dan

sensor, group secara terus men erus mempromosikan kreatifitas dan inovasi,

menarik inspirasi dari potensi yang dibutuhkan masyarakat dimasa mendatang

3. Menghargai kemanusiaan. PT. Omron Manufacturing of Indonesia

memutuskan untuk mengambil bagian dalam mengembangkan masyarakat

dimana setiap orang dapat menghargai kehidupan dan mengalami kebanggaan

dalam suatu pencapaian dan secara bersamaan menyadari sepenuhnya potensi

manusia dalam ilmu pengetahuan.

4.2.4 Komitmen Management

Dalam menjalankan usahanya, PT. Omron Manufacturing of Indonesia

melaksanakan praktek manajemen berdasarkan prinsip manajemennya, adapun

komitmen manajemennya adalah sebagai berikut:

1. Menghargai Individu dan Keragamannya

Kami menghargai setiap individu dan keragaman dari seluruh karyawan yang

ada sekarang maupun yang akan datang, dan mendukung orang-orang yang

menunjukan kepercayaan diri.

2. Kepuasan Pelanggan yang Maksimal

Kita mengarahkan untuk memaksimalkan kepuasan pelanggan berdasarkan

kebijakan “Quality First” dan dengan memberikan produk dan layanan yang

terbaik.

3. Membangun Relasi Dengan Pemegang Saham

Kita mengarahkan untuk memenuhi kebutuhan para pemegang saham dengan

meningkatkan nilai perusahaan dan memberikan nilai pada pemegang saham

kita tingkat pengembalian yang memadai dalam bentuk dividen, sambil

mempromosikan praktek manajemen yang memberikan kita kepercayaan

jangka panjang dari pemegang saham.

4. Kesadaran dan penerapan Corporate Citizenship

Sebagai bagian dari masyarakat global, kita berusaha untuk memberikan

dimana group beroperasi, sambil berusaha untuk menjaga sumber alam dan

lingkungan.

4.2.5 Prinsip Acuan Pelaksanaan

Dalam menjalankan usahanya, PT. Omron Manufacturing of Indonesia

mempunyai prinsip acuan pelaksanaan sebagai prinsip pelaksanaan yang harus

diutamakan dan dilaksanakan oleh setiap karyawan dalam aktifitas sehari-hari,

adapun prinsip acuan pelaksanaannya adalah sebagai berikut:

1. Quality First (Utamakan kualitas)

Secara terus menerus berusaha untuk meningkatkan kualiras produk dan

pelayanan yang kita tawarkan dan akan meneruskan konsep kualitas tersebut

kesetiap aspek pekerjaan.

2. Komitmen yang Kuat Untuk Menantang Diri Sendiri

Mencari tantangan untuk enciptakan nilai-nilai baru dengan target yang tinggi,

menunjukan semangat yang tinggi, dan secara konsisten berusaha menuju

pencapaian yang lebih besar.

3. Integritas dan Etika yang Tinggi

Secara ketat mengikuti hokum, regulasi, dan aturan-aturan yang berlaku

tinggi berdasarkan kesadaran yang kuat atas tanggungjawab social dan

keyakinan yang baik.

4. Keyakinan Diri dan Saling Mendukung

Berfikir dan bertindak dengan percaya diri, mendukung kerjasama tim dengan

saling menghargai.

4.2.6 Visi PT. Omron Manufacturing of Indonesia

Perusahaan PT. Omron Manufacturing of Indonesia mempunyai Visi, adapun

visinya adalah menjadi perusahaan manufaktur komponen elektronik yang terbaik

yang mampu bersaing secara kompetitif dalam hal Kualitas dan Biaya (To be best

Electronic Manufacture Component factory in Quality and Cost Competitiveness).

4.2.7 Misi PT. Omron Manufacturing of Indonesia

Perusahaan PT. Omron Manufacturing of Indonesia mempunyai Misi, adapun

misinya adalah Mengungguli persaingan yang kompetitif dengan mengurangi F-Cost

dan Customer Claim, meningkatkan nilai tambah perusahaan, dan mengurangi

Manufacturing Cost. (Reduce F-Cost & Costumer Claim, Increase Manufacturing

Value Added, Reduce Manufacturing Cost, Strengthen PT. OMI Indonesia

4.3 Produk dan Kebijakan Mutu PT. Omron Manufacturing of Indonesia

4.3.1 Produk

Perusahaan PT. Omron Manufacturing of Indonesia adalah sebuah perusahaan

yang bergerak dibidang sektor industri elektronik. Hasil produksi perusahaan di

ekspor ke beberapa negara seperti Australia, Asia, dan Eropa. Saat ini perusahaan

menghasilkan produk dibidang elektronik antara lain Sensor, Switch, Relay, Socket

dengan berbagai macam jenis tipe sesuai dengan jenis penggunaannya seperti pada

gambar dibawah ini:

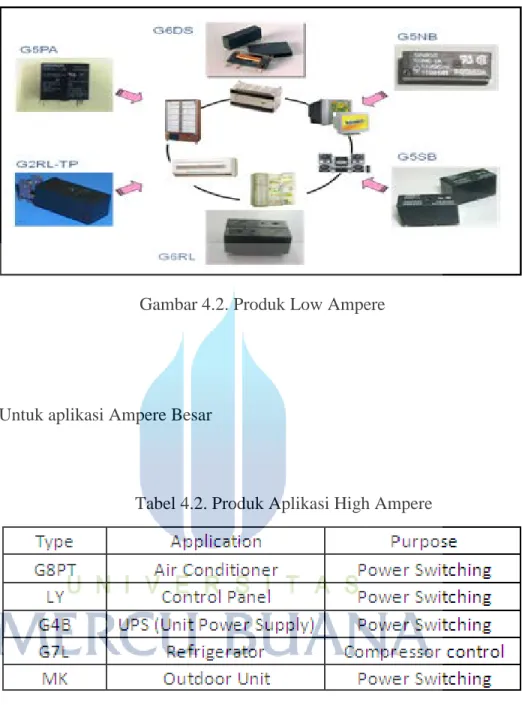

1. Produk Untuk Aplikasi Ampere Kecil

2. Produk Untuk aplikasi Ampere Besar

Gambar 4.2. Produk Low Ampere

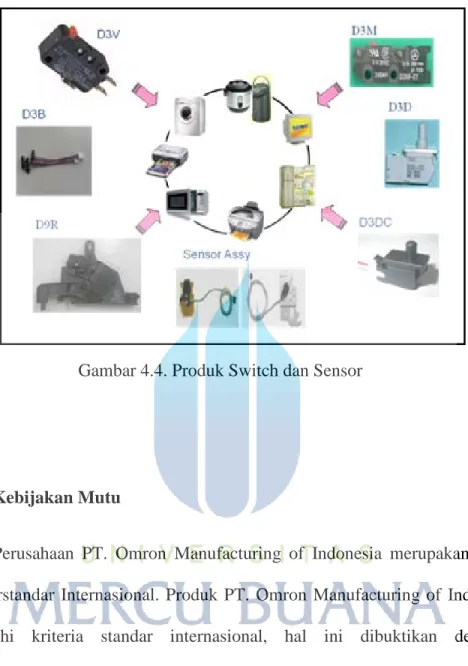

3. Produk Switch dan Sensor Assy Type Application D3M AC, Refrigerator D3D Refrigerator L-Type Oven D3DC AC D2FD Washing Machine C4V Magic Lantern P8 Printer SS Electric Curtain A8L

Foto Copy Machine, Power Lamp

A8GS Switch Auto Selonoid D2X Printer

Gambar 4.3. Produk High Ampere

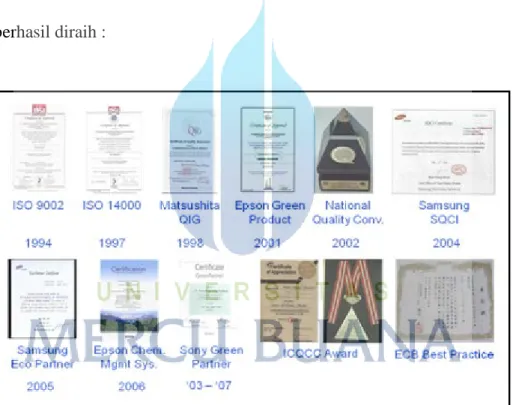

4.3.2 Kebijakan Mutu

Perusahaan PT. Omron Manufacturing of Indonesia merupakan perusahaan

yang berstandar Internasional. Produk PT. Omron Manufacturing of Indonesia telah

memenuhi kriteria standar internasional, hal ini dibuktikan dengan telah

disertifikasinya PT. Omron Manufacturing of Indonesia oleh ISO (International

Standard Organization). ISO merupakan badan yang mengeluarkan sertifikasi

Internasional mengenai standar-standar yang dipakai dalam dunia usaha, baik usaha

di bidang manufaktur, usaha di bidang jasa, usaha di bidang kesehatan dan

usaha-usaha lain sebagainya. Selain itu, PT. Omron Manufacturing of Indonesia juga

mendapatkan beberapa sertifikasi sosial atas beberapa kegiatan yang dilakukannya, Gambar 4.4. Produk Switch dan Sensor

seperti sertifikasi QIG dari Matsushita, Epson Green Product, Samsung SQCI,

Samsung Eco Partner, Epson Chemical Management System, Sony Green Partner,

ICQCC Award dan ECB Best Practice.

Seluruh Produk yang dihasilkan oleh PT. Omron Manufacturing of Indonesia

telah memenuhi standard dari IEC (International Electronic Commision) serta

standard nasional di berbagai Negara tujuan distribusi produk seperti United Stated

(UL), Canada (CSA), Jerman (VDE dan TUV), berikut adalah beberapa sertifikat

yang berhasil diraih :

Gambar 4.5. Sertifikasi Standar Mutu dan Penghargaan PT. Omron Manufacturing of Indonesia

4.4 Pengolahan Data

4.4.1 Bentuk Fisik Produk

Sebelum membahas lebih dalam mengenai penelitian ini maka lebih baiknya

untuk mengenal bentuk fisik dari produk tipe A8L yang menjadi objek penelitian ini.

4.4.2 Proses Produksi Produk Switch Tipe A8L

Untuk lebih memahami pembahasan maka penulis akan meguraikan proses

produksi switch tipe A8L. Penguraian proses produksi ini dibahas secara berurutan,

mulai dari proses pertama, kedua kemudian sampai proses berikutnya sampai selesai

menjadi produk jadi. Adapun uraiannya adalah sebagai berikut:

1. Proses Terminal Insert.

Proses Terminal Insert adalah proses memasang terminal-terminal yang

terbuat dari bahan konduktor ke dalam bagian Case Switch. Dalam kegunaannya

terminal berfungsi sebagai penghantar listrik utama. Proses ini terdiri dua stasion. Gambar 4.6. Bentuk Fisik Produk tipe A8L

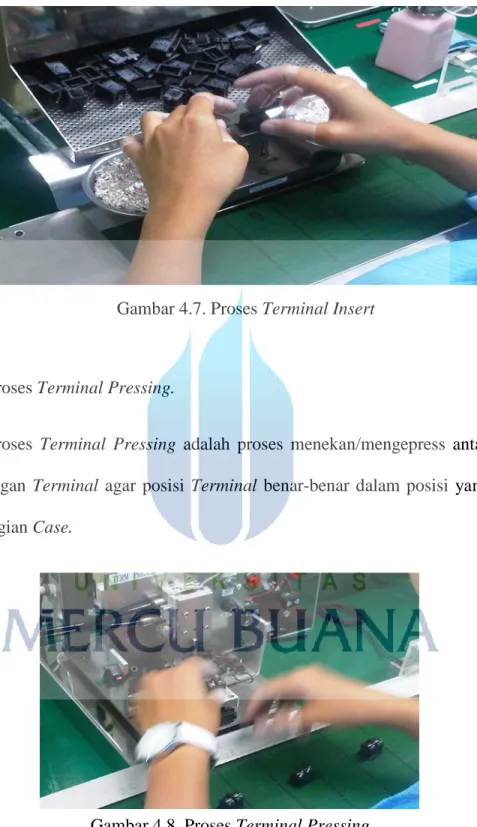

2. Proses Terminal Pressing.

Proses Terminal Pressing adalah proses menekan/mengepress antara bagian

Case dengan Terminal agar posisi Terminal benar-benar dalam posisi yang tepat di

dalam bagian Case.

Gambar 4.7. Proses Terminal Insert

3. Proses Terminal Coulking.

Proses Terminal Coulking adalah proses membelah sedikit bagian Terminal

yang berada di area luar Case, tujuan dari proses ini supaya posisi Terminal sedikit

terbelah dan mengunci ke Case sehingga posisi terminal kencang.

4. Proses Appearance Terminal Coulking.

Proses Appearance Terminal Coulking adalah proses pemeriksaan hasil dari

proses Terminal Coulking secara visual, tujuan dari proses ini adalah untuk

mengetahui apakah terjadi abnormal seperti produk pecah, tergores, kurang press,

terminal bengkok atau kendor.

5. proses Sucking Blowing.

proses Sucking Blowing adalah proses untuk membersihkan Produk dari dust

(debu) dengan cara di blowing (ditiup) dengan angin agar kotoran atau debu yang

menempel di produk jatuh dan di Sucking (disedot) dengan Vaccum agar kotoran

yang telah lepas tidak menempel lagi ke produk.

Gambar 4.10. Proses Appearance Terminal Coulking

6. Proses Greassing.

Proses Greassing adalah proses pemberian pelumas ke bagian Terminal yang

menjadi tumpuan gesekan antara Terminal dengan Moving.

7. Proses Appearance Greassing.

Proses Appearance Greassing adalah proses untuk memeriksa apakah letak

posisi dan jumlah Greass yang berada diproduk sudah tepat dan sesuai standar atau

tidak.

Gambar 4.12. Proses Greassing

8. Proses Moving Insert.

Proses Moving Insert adalah proses memasang komponen Moving kedalam

Case. Kegunaan Moving adalah sebagai penghantar listrik dimana bagian Contact

Moving dan Contact Terminal dalam kondisi NO (Normally Open) atau NC

(Normally Close). Proses ini terdiri dua stasion.

9. Proses Spring Insert.

Proses Spring Insert adalah proses pemasangan komponen Spring kedalam

produk. Kegunaan dari Spring ini untuk mengatur kondisi Phuss Button pada saat

Phuss Button di tekan. Proses ini terdiri dua stasion.

10. Proses Button Insert.

Button Insert adalah proses pemasangan Button. Tujuan dari pemasangan

Button ini dalah untuk merubah posisi kerja produk dari kondisi NO (Normally Open)

ke kondisi NC (Normally Close) ataupun sebaliknya dengan cara menekan Button.

Proses ini terdiri dua stasion.

Gambar 4.15. Proses Spring Insert

11. Proses Feeling Check.

Proses Feeling Check adalah proses pemeriksaan dari kondisi Button ditekan

berulang-ulang, apakah proses penekanan Button itu lancar atau tidak. Biasanya jika

terjadi masalah maka gerakan Button tidak lancar dan akan terasa seret, macet atau

keras.

12. Proses High Voltage Inspection (HV).

Proses High Voltage Inspection adalah proses pemeriksaan

ketahanan/kemampuan produk saat di beri tegangan listrik. Tegangan yang digunakan

sebesar 1250 Volt.

13. Proses Contact Resistant Inspection (CR).

Proses Contact Resistant Inspection adalah proses pemeriksaan seberapa besar

hambatan yang dimiliki produk dalam bekerja. Semakin besar nilai hambatan (R)

maka semakin menurn kualitas produk, begitupun sebaliknya. Gambar 4.18. Proses High Voltage Inspection

14. Proses Release Position Inspection (RP).

Proses Release Position Inspection adalah proses pemeriksaan seberapa jauh

jarak saat kondisi produk melepaskan kontaknya dari posisi NO (Normally Open) ke

NC (Normally Close) ataupun sebaliknya. Satuan dari jarak RP adalah Milimeter.

Proses ini terdiri dua stasion.

15. Proses Marking Lot.

Proses Marking Lot adalah proses pemberian nomor lot number produksi.

Proses lot number ini menggunakan mesin laser.

16. Proses Appearance 1.

Proses Appearance 1 adalah proses pemeriksaan fisik produk secara visual

meliputi pemeriksaan kondisi Terminal, Case, Button. Gambar 4.21. Proses Marking Lot

17. Proses Appearance 2.

Proses Appearance 2 adalah proses pemeriksaan fisik produk secara visual

meliputi pemeriksaan kondisi Marking Case dan Marking Lot. Proses ini merupakan

proses akhir dari pembuatan produk di line.

4.4.3 Jenis Defect Produk Type A8L

Dalam memproduksi produk type A8L tidak sedikit masalah yang terjadi pada

proses berlangsungnya pembuatan produk tersebut, hal ini mengakibatkan Defect

pada produk. Berdasarkan hasil pengamatan maka jenis Defect yang terjadi pada

produk type A8L adalah sebagai berikut :

a) Case Scratch, yaitu kondisi part tergores.

b) Case Shortmold, yaitu kondisi part yang berbahan plastik mempunyai bentuk

yang tidak sempurna akibat cacat pada proses molding.

c) Case Dented, yaitu kondisi part dalam keadaan gumpil.

d) Case Crack, yaitu kondisi part dalam keadaan retak, pecah ataupun rusak.

e) No Contact, yaitu kondisi Terminal atau Moving tanpa ada contact, hal ini

biasanya disebabkan karena initial part (problem pada proses stamping part).

f) Change Colour, yaitu kondisi dimana terjadinya perubahan warna pada part.

g) Finger print, yaitu kondisi produk yang terkontaminasi langsung oleh jari

tangan manusia sehingga jejak sidik jarinya tertinggal di produk.

h) CR (Contact Resistant) Out, yaitu kondisi dimana nilai resistan (R) produk

melebihi batas nilai yang ditentukan (Out Range) atau bahkan nilai R nya

tidak terbaca (nol).

i) HV (High Voltage) Out, yaitu kondisi dimana terjadinya loncatan arus listrik

pada saat kondisi switch dalam keadaan normal (tidak di operasikan) ketika

switch diberi tegangan tinggi.

j) Felling NG, yaitu kondisi dimana felling dari switch ketika dioperasikan tidak

smooth (tidak halus/macet).

k) RP (Release Position) Out, yaitu kondisi dimana posisi lepasnya Contact dari

kondisi operasi ke kondisi awal dengan nilai melebihi batas yang ditentukan

4.5 Pengolahan Data

4.5.1 Pengolahan Data Sebelum Perbaikan

Data yang dikumpulkan dari hasil penelitian adalah data mengenai produksi

line produksi Switch Type A8L yaitu Takt Time proses, jumlah output dan data Claim.

Untuk lebih jelasnya mengenai data tersebut maka perhatikan berikut ini:

1. Data Takt Time Proses Line A8L

Dari hasil penelitian yang telah dilakukan, di dapat data Takt Time dari

masing-masing proses produksi, data tersebut terlihat seperti dibawah ini:

2. Data Output Produksi Tipe A8L

Produk Switch tipe A8L merupakan produk yang bisa digunakan pada

tegangan tinggi atau pun rendah. Kondisi line produksi yang manual dengan

memerlukan jumlah operator yang banyak merupakan line produksi yang kurang

ideal bagi sistem manufaktur di indonesia. Line manual mempunyai beberapa

kekurangan, diantaranya jumlah output yang kurang maksimal, berikut ini merupakan

output yang dicapai selama tiga bulan:

Month Output (pcs) Jan (Week 1) 29.218 Jan (Week 2) 28.937 Jan (Week 3) 29.008 Jan (Week 4) 29.131 Jan (1 Day) 5.927 Feb (Week 1) 29.356 Feb (Week 2) 28.813 Feb (Week 3) 28.152 Feb (Week 4) 28.587 Feb (1 Day) 5.924 Mar (Week 1) 29.156 Mar (Week 2) 28.811 Mar (Week 3) 29.142 Mar (Week 4) 28.945 Mar (1 Day) 5.911 Total 365.018

Dari data pencapaian output produksi selama tiga bulan terakhir pada

produk tipe A8L diatas, maka dapat diambil pengertian bahwa dengan kondisi

line manual seperti ini pencapaian output sesuai target pada tiap bulannya

merupakan sesuatu yang cukup sulit, oleh karena itu perlu diadakannya

perbaikan yang memfokuskan aktivitas perbaikan produktivitas kinerja dan

kualitas pada produk tipe A8L. Penyebab terbesar kurangnya output produksi

disebabkan karena terlalu seringnya mesin Inspection mengalami Break Down

pada saat produksi sedang berjalan. Masalah Break Down mesin sudah menjadi

masalah klasik dan disebabkan karena penggunaan bahan spare part yang

kualitasnya kurang baik, seperti penggunaan bahan dan ukuran probe yang kecil,

cylinder yang tidak tepat dalam aplikasi dan lain sebagainya. Berikut merupakan

data Break Down Mesin selama tiga bulan terakhir:

Target

Break Down Machine CR Insp

Month Week Time (min) Month Week Time (min) Month Week Time (min)

Jan 1 42 Feb 1 22 Mar 1 47

2 74 2 57 2 66

3 38 3 64 3 32

4 41 4 48 4 34

1 Day 0 1 Day 0 1 Day 0

Jumlah 195 191 179

Total 565 min

Break Down Machine HV Insp

Month Week Time (min) Month Week Time (min) Month Week Time (min)

Jan 1 11 Feb 1 0 Mar 1 17

2 14 2 13 2 12

3 8 3 16 3 15

4 19 4 4 4 17

1 Day 0 1 Day 0 1 Day 0

Jumlah 52 33 61

Total 146 min

Break Down Machine RP 1&2 Insp

Month Week Time (min) Month Week Time (min) Month Week Time (min)

Jan 1 10 Feb 1 0 Mar 1 11

2 8 2 0 2 8

3 9 3 0 3 17

4 7 4 7 4 10

1 Day 0 1 Day 0 1 Day 0

Jumlah 34 7 46

Total 87 min

Break Down Machine Coulking

Month Week Time (min) Month Week Time (min) Month Week Time (min)

Jan 1 0 Feb 1 0 Mar 1 0

2 0 2 0 2 0

3 0 3 48 3 0

4 0 4 0 4 22

1 Day 0 1 Day 0 1 Day 0

Jumlah 0 48 22

Total 70 min

Break Down Machine S/B

Month Week Time (min) Month Week Time (min) Month Week Time (min)

Jan 1 0 Feb 1 4 Mar 1 0

2 7 2 0 2 0

3 0 3 0 3 0

4 0 4 9 4 0

1 Day 0 1 Day 0 1 Day 0

Jumlah 7 13 0

Total 20 min

Break Down Machine Marking

Month Week Time (min) Month Week Time (min) Month Week Time (min)

Jan 1 0 Feb 1 0 Mar 1 0

2 0 2 0 2 0

3 0 3 0 3 0

4 0 4 28 4 0

1 Day 0 1 Day 0 1 Day 0

Jumlah 0 28 0

Total 28 min

Dalam upaya meningkatkan produktivitas kinerja maka perusahaan PT.

Omron Manufacturing of Indonesia menggunakan manajemen indeks untuk

mengukur tingkat produktivitas kinerja. Manajemen indeks yang digunakan

dalam adalah Production Time (PT) dan Productivity Performance. Production

Time (PT) adalah waktu yang diperlukan oleh sejumlah orang operator untuk

menghasilkan produk, sedangkan Productivity Performance adalah produktivitas

kinerja produksi yang telah dicapai terhadap output. Adapun formulasinya adalah

sebagai berikut :

Dimana:

- Working hours merupakan waktu dalam satuan detik. 480 menit (28800 detik)

- Jumlah operator merupakan banyaknya operator yang mengerjakan. Terdapat 21

operator di line produksi A8L

- TO merupakan Target Output produk jadi yang harus dicapai dalam satuan pcs.

Dimana:

- Working hours merupakan waktu dalam satuan detik. 480 menit (28800 detik) Production Time (sec.opt/pcs) = Working hours (sec) x jumlah operator

Target Output

Target Output (pcs) =

Speed line process (sec/pcs) Working hours (sec) x Effisiensi(%)

- Effesiensi merupakan besarnya keefesienan line produksi berjalan dalam satuan

persen. Effisiensi yang digunakan sebesar 85%.

- Speed line process merupakan kecepatan dari masing-masing proses dalam

menghasilkan produk dalam satuan detik/pcs.Speed yang digunakan 4,13 detik.

Dimana:

- Jumlah produk yang berhasil dibuat.

- TO merupakan Target Output produk jadi yang harus dicapai dalam satuan pcs.

Nilai Production Time (PT) berbanding terbalik dengan Productivity

performance (output) yang dihasilkan. Jika Nilai Production Time (PT) besar, maka

Productivity performance (output) bernilai kecil. Sebaliknya Jika Nilai Production

Time (PT) kecil, maka Productivity performance (output) bernilai besar. Untuk lebih

jelas mengenai hubungan Nilai Production Time (PT) dan nilai Output, maka

perhatikan gambar dibawah:

Productivity performance = Hasil yang dicapai

Hasil yang harus dicapai = Target Output Actual Output

Berdasarkan kondisi line produksi dan aturan perusahaan maka perhitungan

manajemen indeks yang digunakan adalah sebagai berikut:

Dari data output produksi selama tiga bulan berturut-turut terlihat bahwa

produksi tidak bisa mencapai target, kurangnya output membuktikan bahwa

PT Productivity

Performance

Hubungan PT dengan Productivity Performance

Gambar 4.26. Hubungan keterkaitan Production Time dengan Productivity Performance

Target Output (pcs) =

Speed line process (sec/pcs) Working hours (sec) x Effisiensi(%)

= 28800 sec x 85%

4,13 sec = 5.927 pcs

Production Time (sec.opt/pcs) =

Target Output

Working hours (sec) x jumlah operator

= 28800 sec x 21opt

produktivitas kinerjanya tidak maksimal, berikut pencapaian produktivitas kinerja

rata-rata selama bulan Januari, Februari dan Maret tahun 2012:

3. Data Claim Produk Tipe A8L

Claim produk merupakan pengembalian produk yang sudah jadi di karenakan

produk tersebut memiliki cacat terhadap kualitas (Defect). Berdasarkan dari data

Claim yang telah berhasil dikumpulkan maka berikut ini merupakan data Claim

produk tipe A8L :

Month A8L CLAIM High Voltage (HV) (pcs) Contact Resistan (CR) (pcs) Release Position (RP) (pcs) Coulking (pcs) Jan 64 165 65 0 Feb 27 114 8 6 Mar 21 42 26 11 Jumlah 112 321 99 17 Total 549 (pcs)

Tabel 4.7. Claim tipe A8L Selama Tiga Bulan Average Production = [Jan+Feb+Mar] / 3

= [122.221 + 120.832 + 121.965] / 3 = 121. 673 pcs/month

Productivity Performance = Actual output Target Output

Berdasarkan dari data diatas, frekuensi Claim pada produk tipe A8L tergolong

cukup tinggi dan hal ini harus dilakukan perbaikan secepatnya, untuk melakukan

perbaikan yang tepat terhadap Defect ini mka perlu dilakukan analisa agar langkah

perbaikan bisa dilakukan dengan tepat. Dalam melakukan analisa terhadap

permasalahan maka digunakan diagram Pareto sebagai alat bantu untuk mengetahui

faktor terbesar penyebab Claim, untuk lebih jelasnya perhatikan gambar dibawah ini:

No Jenis Defect Frekuensi Presentase (%) Presentase Kumulatif (%) 1 Contact Resistant 321 58,47 58,47 2 High Voltage 112 20,4 78,87 3 Release Position 99 18,03 96,9 4 Coulking 17 3,1 100 Total 549 100

Gambar 4.27. Data Claim Produk Tipe A8L

Dari data Claim produk diatas, dapat di lihat Claim terbesar adalah Contact

Resistant sebesar 58,47% (321 pcs), High Voltage sebesar 20,4% (112 pcs) dan

Release Position sebesar 18,03% (99 pcs) dengan total akumulasi keseluruhan 96,9%

(532 pcs). Secara proses kerja, proses bagian tersebut dibutuhkan ketelitian yang

lebih dibandingkan dengan proses lainnya. Faktor terbesar Claim tersebut di

sebabkan oleh Humman Error.

4.5.2 Alur Proses Produksi A8L

Dalam menganalisa permasalaha yang diangkat, maka memahami alur proses

produksi Switch tipe A8L sangat bisa membantu untuk mengambil langkah

P R OC ESS 13 B UT T ON S/ B P R OC ESS 2, T ER .P R ES SI NG P R OC ESS 3, T ER . CA UL KI NG P R OC ESS 5 T ER. BE ND 2 P R OC ESS 7 T ERM . G RE AS IN G P R OC ESS 6 T ER M . CHE CK P R OC ESS 9 M OV .P LA TE IN SE R TIN G P R OC ESS 12 SP R ING I NS ER T ING P R OC ESS 14 B UT T ON INS ER T ING P R OC ESS 15 FL ICK ER ING P R OC ESS 16 HV I NS P . P R OC ESS 17 CR I NS P . P R OC ESS 18 R P INS P ECT IO N P R OC ESS 19 T ER M .P ICH G A UG E INS P P R OC ESS 20 A PP 1 P R OC ESS 21 A PP 2 P R OC ESS 8 M IC R OS COP E 3 5 6 8 9 10 11 12 13 17 18 25 20 21 22 23 24 26 27 28 29 1 2 3 9 8 7 6 5 4 21 20 19 18 11 10 17 16 15 14 13 12 1. Terminal Insert 1 2. Terminal Insert 2 3. Terminal Press 4. Terminal Coulking

5. Appearance Terminal Coulking 6. Greassing 7. Appearance Greassing 8. Movable Insert 1 10. Spring Insert 1 12. Button Insert 1 14. Feeling Check 9. Movable Insert 2 11. Spring Insert 2 13. Button Insert 2

15. High Voltage Inspection 16. Contact Resistant Inspection

17. Release Position 1

19. Marking Lot 18. Release Position 2

20. Appearance 1 21. Appearance 2

4.5.3 Analisa Diagram Sebab Akibat (Fish Bone)

Setelah memahami dan mengetahui mengenai permasalahannya maka tahap

berikutnya mencari faktor-faktor yang bisa menyebabkan terganggunya terjadinya

defect yang akhirnya terjadi Claim. Tahap selanjutnya penulis akan menggunakan

alat bantu Diagram sebab akibat (Fish bone Diagram) untuk mengetahui akar

penyebab / pangkal timbulnya permasalahan. Diagram sebab akibat memperlihatkan

hubungan masalah dengan kemungkinan penyebabnya serta faktor-faktor yang

mempengaruhinya. Faktor-faktor yang mempengaruhi dari penyebab terjadinya

defect produk secara umum adalah sebagai berikut:

1. Manusia (Man), Adalah para pekerja atau operator yang terlibat dalam

proses produksi.

2. Material (Material), Adalah segala sesuatu yang diperlukan oleh

perusahaan untuk membuat produk.

3. Mesin (Machine), Adalah semua peralatan yang digunakan dalam

membantu proses produksi di line.

4. Metode (Methode), Adalah segala sesuatu cara atau metode yang dipakai

dalam proses produksi.

5. Lingkungan (Environment), Keadaan sekitar perusahaan secara langsung

maupun tidak langsung yang mempengaruhi lingkungan kerja pada proses

Setelah berhasil diketahui jenis-jenis defect yang dominan seperti yang

digambarkan pada diagram pareto di atas, maka tahap selanjutnya mencari

peyebab-penyebab defect yang mengakibatkan Claim tersebut dengan menggunakan alat bantu

Fishbone Diagram untuk menelusuri dari faktor 4M + 1E.

Produk

Defect

Redswitch intermitent Wiring power tidak tepat Cylinder lemah Karet seal bocor Machine Kurang fokus Cara menekan button yang salahSpare part tidak bagus

Operator baru bercanda

ngobrol ngantuk Man Penglihatan kurang nyaman Pencahayaan tidak standar AC kurang optimal Suhu ruangan panas Environment WGS kerja kurang jelas Metode Coulking salah Pengecheck an range tidak rutin Method Part scratch Terminal bend Miss shortir Material

Gambar 4.29. Diagram Fish Bone Permasalahan Produk Defect

Program tidak safety Prod. lolos tidak terinspection Operator kurang paham Kelelahan Probe dan Recetacycle terlalu kecil

Dari diagram Fish Bone diatas, masalah pada produk defect dapat disebabkan

oleh beberapa faktor berikut:

1. Faktor Manusia (Man)

a. Operator Baru sehingga belum begitu mengerti bekerja yang baik seperti

bagaimana.

b. Produk lolos tidak dilakukan inspection karena operator tidak fokus, ngantuk,

bercanda, ngobrol dalam bekerja dan merasa lelah.

c. Operator kurang paham mengenai pekerjaannya walaupun dia sudah cukup

lama dibagian proses tersebut.

2. Faktor Mesin (Machine)

a. Cylinder lemah dikarenakan seal pada shaft cylinder bocor/rusak.

b. Redswitch cepat intermitend/rusak, hal ini dikarenakan sistem wiring power

kelistrikan yang kurang tepat sehingga sinyal dari Redswitch tidak sinkron

dengan program mesin.

c. Spare part kurang bagus hal ini mengakibatkan Mesin cepat rusak karena

spare part rusak atau terlalu kecil.

d. Program tidak safety hal ini mengakibatkan rangkaian proses inspection

kurang sempurna.

3. Faktor Metode (Method)

a. WGS (Work Guide Sheet) kurang jelas, hal ini mengakibatkan cara kerja

operator tidak tepat dikarenakan operator tidak bisa menangkap arti dari

b. Metode Coulking yang salah mengakibatkan terminal scratch dan bend.

c. Pengecheckan range yang tidak dilakukan secara rutin, sebaiknya dilakukan

pengecheckan setiap 1 jam sekali dengan mengambil beberapa sample produk.

Hal ini bertujuan untuk memastikan produk yang di proses masih masuk

dalam kualitas yang baik.

d. Cara menekan button yang salah saat proses inspection mengakibatkan sinyal

GOOD produk pada program mesin tidak mencapai nilai yang semestinya.

Minimal menekan button pada kondisi NO dan NC sebanyak tiga kali.

4. Faktor Material (Material)

a. Part bend, kondisi part yang memang sudah bend (bengkok) dari awal lalu

part tersebut tidak terdeteksi setelah dilakukan shorter.

b. Part scratch, kondisi part yang permukaannya memiliki goresan-goresan kecil,

hal ini di sebabkan penanganan material yang kurang tepat.

5. Faktor Lingkungan (Environment)

a. Suhu ruangan kerja panas, karena fungsi dari Air Conditioner (AC) kurang

optimal.

b. Penglihatan kurang nyaman, karena sistem pencahayaan yang tidak standar

4.5.4 Perbaikan

Berdasarkan Diagram Fish Bone diatas, telah diketahui penyebab

permasalahannya, maka tahap selanjutnya dilakukan perbaikan. Adapun perbaikan

1. Faktor Manusia (Man)

a. Diadakan pelatihan (Trainning) mengenai produk Switch A8L kepada eluruh

karyawan yang bekerja di bagian pembuat produk tersebut.

b. Tidak mengganti-gantikan operator dalam satu proses ke proses lain.

c. Khusus untuk karyawan yang menjabat Leading dan Leader di line A8L di

wajibkan menguasai semua pengetahuan mengenai Assembly hingga

Character Inspection, serta bisa melakukan pengukuran Character Inspection

secara manual.

2. Faktor Mesin (Machine)

a. Mengganti mesin yang lama (manual) dengan mesin yang baru (Auto) dengan

sistem LCA (Low Cost Automachine).

b. Menggunakan spare part yang standar pada setiap aplikasi fungsi mesin, agar

mesin lebih tahan lama, stabil dan awet.

c. Wiring power kelistrikan dilakukan dengan mengacu pada peraturan standar

Gambar 4.30. Pergantian Mesin Manual Feeling, HV, CR dan RP Inspection Menjadi Mesin Auto Inspection

3. Faktor Metode (Method)

a. Dibuat WGS (Work Guide Sheet) yang jelas, sehingga operator bisa mengerti

arti dari WGS tersebut dan dapat bekerja dengan baik.

b. Setiap satu jam sekali dilakukan pengukuran Character Inspection produk

secara manual dengan mengambil beberapa Sample produk yang sudah jadi.

Pengukuran tersebut dilakukan di bagian QA (Quality Assurance).

4. Faktor Material (Material)

a. Sebelum part di pakai untuk produksi maka dilakukan pengecheckan part

(Shorter) terlebih dahulu.

b. Dibuatkan WGS untuk penanganan material (Material Handling).

Gambar 4.31. Pengecheckan Material (Shorter) Sebelum material Dipakai Untuk Produksi

5. Faktor Lingkungan (Environment)

a. Menambah AC (Air Conditioner) pada ruang produksi dan melakukan kontrol

terhadap suhu ruangan produksi agar suhu ruangan tidak panas.

b. Mengganti daya lampu penerangan dengan daya yang lebih besar agar di dapat

pencahayaan yang baik.

4.5.5 Pengolahan Data Setelah Perbaikan

Setelah semua data dikumpulkan dan di olah, maka tahap selanjutnya akan

membahas perbaikan yang dilakukan. Seperti yang sudah di bahas sebelumnya objek

yang di angkat adalah line produksi tipe A8L dimana terjadi permasalahan terhadap

produktivitas kinerja dan Claim. Seperti yang sudah kita ketahui dengan melihat

diagram pareto diatas sebagian besar permasalahan terjadi di dalam line produksi, Gambar 4.32. Alat Ukur Temperature Suhu Ruangan Kerja

selain itu dengan melihat diagram fish bone maka kita bisa melihat faktor terbesar

penyebab permasalahan adalah faktor Humman. Faktor Humman sangat erat

kaitannya dengan masalah produktivitas kinerja dan Claim diatas. Setelah

pihak-pihak yang bersangkutan melakukan Brain Storming, maka perbaikan yang akan

dilakukan adalah dengan mengganti proses kerja Inspection yang dilakukan oleh

operator diganti dengan menggunakan mesin.

4.5.6 Penerapan Sistem Low Cost Automachine (LCA)

Penerapan konsep ini bertujuan untuk menyelesaikan

permasalahan-permasalahan yang terjadi di line produksi A8L. Sistem Low Cost Automachine

(LCA) adalah menerapkan suatu mesin yang dapat menggantikan fungsi kerja dari

operator dengan sistem automatisasi. Mesin LCA (Low Cost Automachine) yang

dimaksud adalah mesin Feeling Check, High Voltage Inspection, Contact Resistant

Inspection dan Release Position 1 dan 2.

Performance kinerja mesin jauh lebih baik dibanding dengan menggunakan

operator. Kontinuitas dan kestabilan mesin dalam membuat produk menjadikan mesin

lebih unggul dibanding manusia. Dari segi kontinuitas sudah sangat jelas mesin

bekerja secara terus menerus dan dari segi kosistensi pengecheckan juga unggul,

terlebih mesin ini memiliki kemampuan buatan yang cukup pintar dan perbaikan dari

segi penggunaan bahan spare parts mesin seperti penggantian penggunaan bahan

Down Mesin bisa di tekan sekecil mungkin. Dengan digantinya fungsi kerja operator

P R OC ESS 13 B UT T ON S/ B P R OC ESS 2, T ER .P R ES SI NG P R OC ESS 3, T ER . CA UL KI NG P R OC ESS 5 T ER. BE ND 2 P R OC ESS 7 T ERM . G RE AS IN G P R OC ESS 6 T ER M . CHE CK P R OC ESS 9 M OV .P LA TE IN SE R TIN G P R OC ESS 12 SP R ING I NS ER T ING P R OC ESS 14 B UT T ON INS ER T ING P R OC ESS 15 FL ICK ER ING P R OC ESS 16 HV I NS P . P R OC ESS 17 CR I NS P . P R OC ESS 18 R P INS P ECT IO N P R OC ESS 19 T ER M .P ICH G A UG E INS P P R OC ESS 20 A PP 1 P R OC ESS 21 A PP 2 P R OC ESS 8 M IC R OS COP E 3 5 6 8 9 10 11 12 13 17 18 25 20 21 22 23 24 26 27 28 29 17 1 13 6 5 4 3 2 12 11 10 9 8 7 16 15 1. Terminal Insert 1 2. Terminal Insert 2 3. Terminal Press 4. Terminal Coulking

5. Appearance Terminal Coulking 6. Greassing 7. Appearance Greassing 8. Movable Insert 1 9. Movable Insert 2 10. Spring Insert 1 11. Spring Insert 2 12. Button Insert 1 13. Button Insert 2 15. Marking Lot 16. Appearance 1 17. Appearance 2 14. Auto Machine Insp. 14. Feeling, HV, CR, RP Inspection

4.5.7 Produktivitas Kinerja Setelah Perbaikan

Setelah dilakukan perbaikan pada line produksi A8L, makan terjadi perubahan

pada jumlah operator yang semula 21 orang menjadi 16 orang. Bottle Neck di proses

Inspection juga dapat diatasi karena mesin memakan waktu 2,4 detik per inspection

dengan dua Station Inspection sehingga waktu yang diperlukan untuk Inspection satu

produk hanya membutuhkan waktu 1,2 detik. Jika ditinjau dari segi produktivitas

kinerja maka jelas sekali setelah dilakukan perbaikan ada perubahan signifikan pada

pencapaian produktivitas kinerja. Adapun pencapaian output setelah dilakukan

perbaikan adalah sebagai berkut:

Month Output (pcs) Jan (Week 1) 51.000 Jan (Week 2) 51.000 Jan (Week 3) 50.681 Jan (Week 4) 50.830 Jan (1 Day) 10.200 Feb (Week 1) 50.617 Feb (Week 2) 50.320 Feb (Week 3) 51.000 Feb (Week 4) 51.000 Feb (1 Day) 10.200 Mar (Week 1) 51.000 Mar (Week 2) 50.766 Mar (Week 3) 50.808 Mar (Week 4) 50.681 Mar (1 Day) 10.200 Total 640.303

Dengan kondisi line saat ini maka perhitungan terhadap indeks para meter

manajemen juga mengalami perubahan, besarnya perubahan indeks manajemen

terlihat dari penetapan Target Output (TO) yang lebih besar, besarnya Target output

yang telah di tetapkan adalah sebagai berikut:

Diketahui: - Working Hours 8 jam = 28.800 detik - Effisiensi = 85%

- Speed = 2,4 detik - Operator = 16 opt

Target Output (pcs) =

Speed line process (sec/pcs)

= 28800 sec x 85%

2,4 sec = 10.200 pcs

Production Time (sec.opt/pcs) =

Target Output

Working hours (sec) x jumlah operator

= 28800 sec x 16opt

10.200 pcs = 45,18 sec.opt/pcs

Average Production = [Jan+Feb+Mar] / 3

= [213.711 + 213.137 + 213.455] / 3 = 213.434 pcs/month

Productivity Performance = Actual output Target Output

= 213.434 / 214.200 = 0,99

Dari data output produksi selama tiga bulan berturut-turut terlihat bahwa

output produksi setelah dilakukan perbaikan jauh lebih banyak dibandingkan dengan

jumlah output sebelumnya. Hal ini dikarenakan kecepatan mesin Inspection jauh

lebih cepat dari sebelumnya, selain itu frekuensi Break Down Mesin tidak terlalu

banyak, hal ini dikarenakan ada perbaikan dalam menggunakan spare part mesin.

Untuk lebih jelasnya berikut adalah data Break Down mesin selama bulan Januari,

Februari dan Maret tahun 2013:

Target

Break Down Machine Auto Inspection

Month Week Time (min) Month Week Time (min) Month Week Time (min)

Jan 1 0 Feb 1 0 Mar 1 0

2 0 2 6 2 0

3 0 3 0 3 9

4 0 4 0 4 0

1 Day 0 1 Day 0 1 Day 0

Jumlah 0 6 9

Total 15 min

Selain Break Down Mesin Auto Inspection, ada beberapa Break Down mesin proses lain (Uninspection) yang ikut serta mempengaruhi output produksi tipe A8L.

Berikut adalah data Break Down Mesin Uninspection:

Tabel 4.10. Data Break Down Mesin Inspection Selama Tiga Bulan 2013 Setelah Perbaikan

Break Down Machine S/B

Month Week Time (min) Month Week Time (min) Month Week Time (min)

Jan 1 0 Feb 1 0 Mar 1 0

2 0 2 0 2 11

3 6 3 0 3 0

4 0 4 0 4 0

1 Day 0 1 Day 0 1 Day 0

Jumlah 6 0 11

Total 17 min

Break Down Machine Marking

Month Week Time (min) Month Week Time (min) Month Week Time (min)

Jan 1 0 Feb 1 0 Mar 1 0

2 0 2 6 2 0

3 0 3 0 3 9

4 0 4 0 4 0

1 Day 0 1 Day 0 1 Day 0

Jumlah 0 6 9

Total 15min

Tabel 4.11. Data Break Down Mesin Uninspection Selama Tiga Bulan 2013 Setelah Perbaikan

Break Down Machine Coulking

Month Week Time (min) Month Week Time (min) Month Week Time (min)

Jan 1 0 Feb 1 18 Mar 1 0

2 0 2 26 2 0

3 9 3 0 3 0

4 0 4 0 4 15

1 Day 0 1 Day 0 1 Day 0

Jumlah 9 44 15

4.5.8 Peningkatan Kualitas Setelah Perbaikan

Setelah dilakukan perbaikan pada line produksi tipe A8L maka permasalahan

Claim mengenai masalah Characteristic Inspection bisa di atasi, hal ini terlihat

setelah dilakukan perbaikan tidak ada pernyataan komplain lagi mengenai

Characteristic Inspection. Claim mengenai kualitas masih terjadi di proses Coulking,

hal ini dibuktikan dengan terjadinya komplain Claim mengenai bentuk terminal

produk yang sedikit Bend, dan setelah dilakukan investigate Claim tersebut di

sebabkan oleh proses Coulking sebanyak 7 pcs. Untuk lebih jelasnya maka perhatikan

data Claim A8L setelah dilakukan perbaikan:

Month A8L CLAIM High Voltage (HV) (pcs) Contact Resistan (CR) (pcs) Release Position (RP) (pcs) Coulking (pcs) Jan 0 0 0 0 Feb 0 0 0 0 Mar 0 0 0 7 Jumlah 0 0 0 7 Total 7 (pcs)

Perbaikan secara signifikan dilakukan pada proses Inspection, sedangkan

perbaikan kualitas untuk Claim Coulking hanya dengan dibuatkan jig konfirmasi,

yang artinya untuk menilai produk tersebut terminalnya Defect atau tidak hanya

dengan menggunakan Jig dan yang memberi penilaian akhir terhadap produk tersebut Tabel 4.12. Data Claim Selama Tiga Bulan 2013 Setelah Perbaikan

termasuk produk Defect atau tidak masih menggunakan operator. Akan tetapi dengan

dilakukan perbaikan seperti ini bisa dibilang cukup bagus karena bisa mengurangi

Claim Coulking tersebut. Bila dilihat dari Diagram pareto sebelumnya maka dapat

kita lihat masalah Claim terbesar disebabkan oleh Charater Inspection sebesar 96,9%

dan Coulking sebesar 3,1%. Sehingga bila di lihat dari segi perbaikan Character

Inspection maka dapat di artikan sebagai berikut:

Dari gambar diagram pareto diatas maka dapat kita lihat, bahwa total Claim

karena produk Defect sebelum dilakukan perbaikan sebanyak 549 pcs (100%).

Setelah dilakukan perbaikan, Claim yang terjadi hanya sebanyak 7 pcs (1,28%) dari

Claim sebelumnya yang berjumlah 549 pcs. Dengan demikian dengan adanya 7 pcs

Claim maka perbaikan yang telah dilakukan terhadap produk Defect yang

mengakibatkan Claim sebesar 98,72% di proses Character Inspection mendapatkan Can Improve Defect 96,9%

hasil yang baik. Dengan hasil demikian maka perbaikan yang telah dilakukan sesuai