USULAN PERBAIKAN LAYOUT PRODUKSI DAN PENGONTROLAN KETERSEDIAAN MATERIAL PANEL GDSA DI PT. GUNA ERA

MANUFAKTURA

Aditya Jo Salli, Amriyanto Palulu, Johan Fahrizki

Binus University, Ratulangi 124, Makassar, +6282187775500, joadityasalli@gmail.com; Binus University, Apartemen Serpong Green View, Serpong, Tanggerang Selatan, +6281291079693, amriyanto.palulu@yahoo.com; Binus University, Accasia 1550 RT 01 RW 14 Komplek Bukit Nusa

Indah, Kel. Sarua Indah, Kec. Pamulang, Tanggerang Selatan, +6285966314400, johanfahrizki@gmail.com

Dosen Pembimbing: Nike Septivani, S.T, M.M

Abstrak

Berdasarkan pengamatan yang dilakukan di PT. Guna Era Manufaktura pada lantai produksi panel listrik GDSA ditemukan permasalahan diantaranya, perusahaan tidak memiliki sistem-sistem yang mengatur ketersediaan material sehingga sering terjadi delay delivery beberapa material impor penyusun panel GDSA yang mengakibatkan WIP dari panel listrik GDSA menjadi sangat tinggi yaitu sekitar tiga sampai empat bulan dan kapasitas produksi saat ini tidak mampu memenuhi permintaan akibat proses produksi yang kurang baik. Dengan adanya permasalahan diatas, maka untuk pembahasannya digunakan metode peramalan, Master Production Schedule (MPS) dan Material Requirement Planning (MRP) untuk permasalahan ketersediaan material dan melakukan pembagian job desk dengan membuat sel – sel produksi untuk membuat sub- sub assembly penyusun panel GDSA berdasarkan kategori material, menetapkan waktu baku setiap sel produksi untuk mengetahui kapasitas produksi dan menggunakan Activity Relationship Chart (ARC) untuk menentukan derajat kedekatan sebagai langkah dalam membuat layout usulan sehingga didapatkan layout lantai produksi yang lebih baik dengan sel-sel produksi didalamnya.

Kata Kunci: Activity Relationship Chart, Peramalan, Master Production Schedule,

Material Requirement Planning, layout

Abstract

According to observation that have been done at PT. Guna Era Manufaktura at GDSA production floor, problems found are, company doesn’t have systems that monitors availability of materials so delivery delay often occurs for import materials that GDSA cubicle need resulting in very high work in process for GDSA cubicle that is between three to four months and at this moment, production capacity unable to meet demands because of poor production process. With the problems at hand, the use of forecasting, Master Production Schedule (MPS), and Material Requirement Planning (MRP) for materials availability problem and give job desk to every production cell to make sub- sub assembly for GDSA cubicle based on materials category, set a standard time for each production cell to determine the production capacity and use Activity Relationship Chart (ARC) to determined closeness relationship as the first step on making proposed layout to find a better layout for a better results with the cell production in it.

Keywords: Activity Relationship Chart, forecasting, Master Production Schedule, Material Requirement Planning, layout

PENDAHULUAN

Persaingan dalam dunia industri saat ini sangatlah ketat, berbagai macam produk dan inovasi telah banyak berkembang diikuti oleh daya beli masyarakat yang semakin meningkat. Inovasi, kualitas, tepat dalam menebak pasar, dan mengikuti perkembangan zaman adalah salah satu faktor utama kesuksesan sebuah produk di pasaran.

PT Guna Elektro melakukan berbagai inovasi layanan dan produk sehingga menjadi salah satu Engineering Firms terpercaya di Indonesia. Salah satu produk elektrikal yang dipasarkan oleh PT Guna Elektro adalah panel listrik dimana produk tersebut diproduksi oleh anak perusahaan PT Guna Elektro yaitu PT Guna Era Manufaktura. Panel tipe GDSA menjadi pokok pengamatan di PT Guna Era Manufaktura karena panel tersebut memiliki komponen penyusun yang paling kompleks dan memiliki beberapa material impor dengan jangka waktu pemesanan yang cukup lama dan sering mengalami keterlambatan dan tidak adanya sistem yang mengatur proses pengadaan dan ketersediaan material untuk menunjang proses produksi.

Pada saat ini PT Guna Era Manufaktura menggunakan sistem make to order dalam memproduksi panel listrik. Namun jika dilihat dalam beberapa tahun terakhir, permintaan panel listrik di PT Guna Era Manufaktura sering terjadi peningkatan yang signifikan khususnya untuk panel listrik tipe GDSA yang melebihi kapasitas produksi perusahaan. Oleh karena itu perlu dilakukan perbaikan sistem produksi untuk mengantisipasi terjadinya kenaikan permintaan yang signifikan tersebut. Pada kondisi saat ini, peralatan yang digunakan dalam pembuatan panel listrik tidak tersedia di areal produksi sehingga operator harus mengambil peralatan tersebut ditempatnya. Hal tersebut menyebabkan pemborosan waktu yang tidak perlu. Untuk itu, perlu dilakukan perbaikan pada sistem produksi panel listrik dengan merancang suatu stasiun kerja dengan memperhitungkan luas layout dan menetapkan waktu produksi untuk memproduksi satu unit panel untuk menjadi dasar dalam menetapkan kapasitas produksi.

METODE PENELITIAN

Hal pertama yang dilakukan adalah observasi untuk melihat bagaimana kondisi lingkungan perusahaan guna menentukan permasalahan apa yang sedang terjadi di perusahaan. Observasi dilakukan di PT Guna Era Manufaktura di ruang produksi E6 dengan fokus utama produk panel listrik kubikel PMT (fixed type) tipe GDSA dan observasi juga dilakukan di gudang penyimpanan inventory. Data-data yang dikumpulkan adalah: (1) Data bill of material panel listrik (2) Data inventory panel listrik (3) Data penalti

keterlambatan pengiriman panel listrik (4) Data demand panel listrik (5) Alur Produksi Panel (6) Data waktu proses produksi panel listrik GDSA. Pengolahan data dilakukan dengan menerapkan metode- metode yang terdapat pada textbook, jurnal dan ilmu-ilmu yang didapatkan didalam perkuliahan. Metode yang digunakan antara lain: PPIC yang terbagi atas, (1) forecasting (2) master production schedule (3) material requirement planning dan manufacturing yang terbagi atas, (2) Activity relationship diagram (3) worksheet dan dimensionless block diagram (4) waktu baku dan waktu normal (5) alur produksi panel.

Langkah terakhir yang dilakukan pada pengamatan ini adalah memberikan kesimpulan dan saran dari hasil data yang telah diolah dan analisa hasil untuk menjelaskan perbandingan menggunakan metode yang baru dengan yang lama dan cara penyelesaian permasalahan serta menyampaikan saran untuk pengembangan selanjutnya.

HASIL DAN BAHASAN

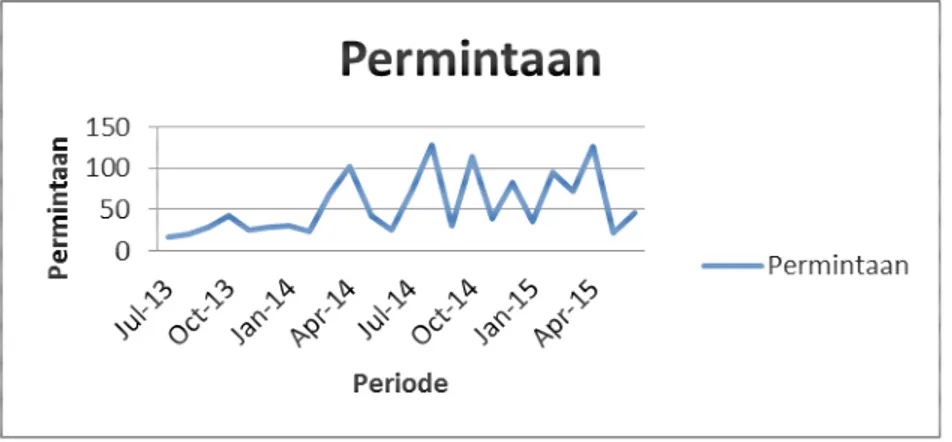

Data permintaan untuk panel GDSA yang digunakan adalah data permintaan selama 2 tahun yaitu dari Juli 2013 – Juni 2015, adapun data adalah sebagai berikut:

Tabel 4.1 Data Permintaan Panel GDSA Tahun Bulan

Demand

2013

Jul 16

Aug 20

Sep 28

Okt 43

Nov 26

Des 28

2014

Jan 30

Feb 24

Mar 69

Apr 103

Mei 42

Jun 25

Jul 73

Aug 128

Sep 30

Okt 115

Nov 39

Des 83

2015

Jan 35

Feb 96

Mar 72

Apr 126

Mei 21

Jun 46

Peramalan untuk produk panel GDSA dilakukan dengan menggunakan software SPSS 21. Data yang digunakan pada peramalan ini adalah data permintaan dari bulan Juli 2013 – Juni 2015.

Gambar 4.1 Data Permintaan Panel GDSA Bulan Juli 2013 – Juni 2015

Dengan menggunakan software SPSS dengan membandingkan nilai MAPE, RMSE, dan MAE. Hasil tersebut disajikan dalam tabel dibawah ini:

Tabel 4.2 Perbandingan Nilai RMSE, MAPE, MAE Tiap Metode

Metode RMSE MAPE MAE

Simple Seasonal 22,686 45,787 18,310

Winter’s Additive 19,204 45,626 15,079

Perhitungan forecast dilakukan dengan bantuan software SPSS. Adapun dengan software maka perhitungan yang dilakukan akan menghasilkan forecast yang akurat dan mengurangi kesalahan pada perhitungan jika dibandingkan secara manual. Metode yang digunakan antara lain Simple Seasonal, dan Winter’s Additive Method.

Tabel 4.3 Hasil Perhitungan Peramalan Dengan Software SPSS (Winter’s Method) Tahun Bulan

Demand Forecast

2015 Jul 71

Aug 96

Sep 47

Okt 93

Nov 42

Des 61

2016 Jan 33

Feb 56

Mar 63

Apr 102

Mei 15

Jun 15

Untuk membuat sebuah master production schedule maka hasil peramalan yang telah dilakukan sebelumnya akan digunakan kembali sebagai data permintaan untuk menghasilkan sebuah MPS

Tabel 4.4 Master Production Schedule

Item No. : GDSA Description : -

Lead Time : 2 Days Safety Stock : 0

On Hand : 0 DTF : 3 Months

Lot Size : 1 Unit PTF : 9 Months

Period

Past

Due 25 26 27 28 29 30 31 32 33 34 35 36

Forecast 71 96 47 93 42 61 33 56 63 102 15 15

Customer

Order 50 50 50 50 50 50 50 50 50 50 50 50

PAB 0 0 0 0 -43 0 -11 0 -6 -13 -52 0 0

ATP 0 0 0 0 0 43 43 54 54 60 73 125 125

MS 50 50 50 50 93 50 61 50 56 63 102 50

Material requirement planning yang dilakukan adalah terhadap part-part dari panel GDSA tetapi tidak semua part dibuat MRP nya melainkan terhadap part yang lebih sering mengalami keterlambatan pada saat periode pemesanan. Part-part yang sering mengalami keterlambatan adalah: part D6, part key, part capacitive divider, dan part operating handle.

Tabel 4.5 Summary Pemesanan Tiap Part

Component On Hand

(unit)

Safety Stock (unit)

Lot Size (unit)

Lead Time

(month) Order Cost Holding Cost

D6 32 0 10 3 Rp562.500 Rp500

Keylock 32 0 10 3 Rp562.500 Rp500

Capacitive Divider 32 0 30 3 Rp562.500 Rp500

Operating Handle 40 0 10 3 Rp562.500 Rp500

Tabel 4.6 Bill of Material Tiap Part

No Komponen

Level Description

QTY BOM(Each)

1 2 LBS 1 Pcs

2 3 D6 1 Pcs

3 3 Keylock 1 Pcs

4 3 Capacitive Divider 3 Pcs

5 3 Operating Handle 1 Pcs

Tabel 4.7 MRP Silver Meal Part D6

Period Past Due

1 2 3 4 5 6 7 8 9 10 11 12Gross Requirement 50 50 50 50 93 50 61 50 56 63 102 50

PO Receipt 700 0 0 0 0 0 0 0 0 0 0 0

PO Release 700 0 0 0 0 0 0 0 0 0 0 0

Tabel 4.8 MRP Silver Meal Part Keylock

Period Past Due

1 2 3 4 5 6 7 8 9 10 11 12Gross Requirement 50 50 50 50 93 50 61 50 56 63 102 50

PO Receipt 700 0 0 0 0 0 0 0 0 0 0 0

PO Release 700 0 0 0 0 0 0 0 0 0 0 0

Tabel 4.9 MRP Silver Meal Part Capacitive Divider

Period Past Due

1 2 3 4 5 6 7 8 9 10 11 12Gross

Requirement 150 150 150 150 279 150 183 150 168 189 306 150

PO Receipt 2160 0 0 0 0 0 0 0 0 0 0 0

PO Release 2160 0 0 0 0 0 0 0 0 0 0 0

Tabel 4.10 MRP Silver Meal Part Operating Handle

Period Past Due

1 2 3 4 5 6 7 8 9 10 11 12Gross Requirement 50 50 50 50 93 50 61 50 56 63 102 50

PO Receipt 690 0 0 0 0 0 0 0 0 0 0 0

PO Release 690 0 0 0 0 0 0 0 0 0 0 0

Tabel 4. 11 Biaya Kumulatif Tiap Part

Component Total Cost

D6 Rp 774.500

Keylock Rp 774.500

Capacitive Divider Rp 774.500 Operating Handle Rp 774.500

Total Rp 3.098.000

Tabel 4.12 Data Denda PLN Terhadap Keterlambatan Pengiriman Produk

NO QTY DPP+PPN

S P K

KETERLAMBATAN

(HARI) TOTAL DENDA TGL BATAS

KIRIM TGL KIRIM

1 30 Rp 4.719.000.000 17/04/13 01/06/13 26/06/13 25 Rp 117.975.000

2 9 Rp 636.075.000 02/09/13 17/10/13 28/10/13 11 Rp 6.996.825

3 2 Rp 224.400.000 23/09/13 04/11/13 14/11/13 10 Rp 2.244.000

4 5 Rp 1.837.000.000 19/02/13 04/04/13 24/04/13 20 Rp 36.740.000

5 69 Rp 8.811.610.500 09/10/14 22/11/14 15/12/14 23 Rp 202.667.042

6 28 Rp 4.121.378.800 13/07/14 20/08/14 02/09/14 13 Rp 53.577.924

Total Rp 20.349.464.300 Rp 420.200.791

Setelah perhitungan tabel MPS maka selanjutnya dibuat tabel MRP dengan tujuan untuk mengetahui perencanaan pembelian material, berapa jumlah material yang harus dipesan, kapan material harus dipesan serta total cost yang dikeluarkan. Dengan adanya MRP pembelian material akan lebih terjadwal dengan baik untuk menghindari terjadinya keterlambatan produksi, kekurangan dan kelebihan stok material di gudang. Untuk kasus ini difokuskan pada material yang sering terlambat dan mempunyai lead time paling lama. Material tersebut adalah D6/LBS, Capacitive Divider, Keylock, dan Operating Handle. Material tersebut di import dari Italy dengan lead time 3 bulan sehingga waktu produksi sangat bergantung dengan kelengkapan material tersebut, akibatnya perusahaan seringkali mendapatkan penalty dari customer dengan jumlah penalty yang tinggi. Jika total cost masing-masing material dibandingkan dengan jumlah penalty maka akan terlihat perbandingan yang cukup besar dimana cost MRP jauh lebih kecil dari pada cost penalty yang mencapai Rp 420.200.791. Dengan penerapan MRP maka proses produksi akan terjadwal tepat waktu sehingga terhindar dari biaya penalty.

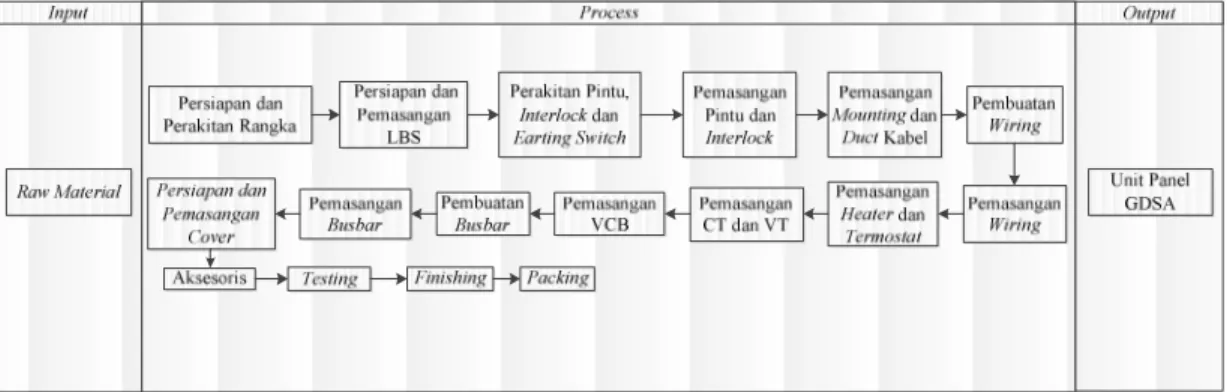

Gambar 4.2 Flow Produksi Panel Listrik GDSA

Berdasarkan flow di atas, terlihat bahwa input dari proses produksi panel GDSA adalah berupa raw material. Raw material kemudian dirakit berdasarkan urutan proses sehingga menjadi 1 unit finished goods panel GDSA.

Gambar 4.3 Flow Produksi Panel Listrik GDSA Usulan

Berdasarkan flow di atas, dapat dilihat bahwa input dari proses produksi adalah raw material dan sub-sub assembly yang dapat dirakit atau dipersiapkan bersamaan tanpa harus mengikuti alur proses produksi.

Tabel 4.13 Job Desk Tiap Sel

No Tipe Sel Job Desk

1 Sel Rangka 1. Persiapan dan Perakitan Rangka 2. Perakitan Pintu, Interlock, Cover

dan Earting Switch

2 Sel Busbar Pembuatan Busbar

3 Sel Wiring Pembuatan Wiring

4 Sel Assembly Finished Goods

1. Persiapan dan Pemasangan LBS 2. Pemasangan Pintu dan Interlock 3. Pemasangan Mounting dan Duct

Kabel

4. Pemasangan Wiring

5. Pemasangan Heater dan Thermostat

6. Pemasangan CT dan VT 7. Pemasangan VCB 8. Pemasangan Busbar 9. Pemasangan Cover 5 Sel Packing, Testing, and

Finishing

1. Melakukan Tes QC 2. Finishing

3. Packing

Tabel 4.14 Summary Waktu Standar Tiap Sel Produksi

NO Sel Produksi StandardTime

(detik)

1 Sel Rangka 4.610

2 Sel Wiring 4.199

3 Sel Busbar 5.519

4 Sel Assembly finished Goods 5.752

5 Sel Packing, Testing & finishing 2.395

Total 22.475

Sebagai perbandingan dengan sistem saat ini dimana 1 panel dikerjakan sesuai alur yang ada maka akan menghasilkan waktu baku 22.475 detik atau 375 menit, maka dalam sehari jumlah unit yang dihasilkan adalah 2 unit (asumsi yang bekerja adalah 2 tim yang terdiri dari 4 orang pekerja dan material lengkap) atau 44 unit panel/ bulan (asumsi hari kerja 22 hari). Jika sub-sub assembly di stock terlebih dahulu di hari pertama, dan dilanjutkan perakitan di Sel Assembly Finished Goods di hari kedua dengan waktu baku 5.752 detik atau 96 menit/unit, maka yang dapat dihasilkan adalah 5 unit/hari atau 105 panel perbulan (asumsi jumlah hari kerja Sel Assembly Finished Goods adalah 21 hari/bulan).

Gambar 4.4 Layout Lantai Produksi Sekarang

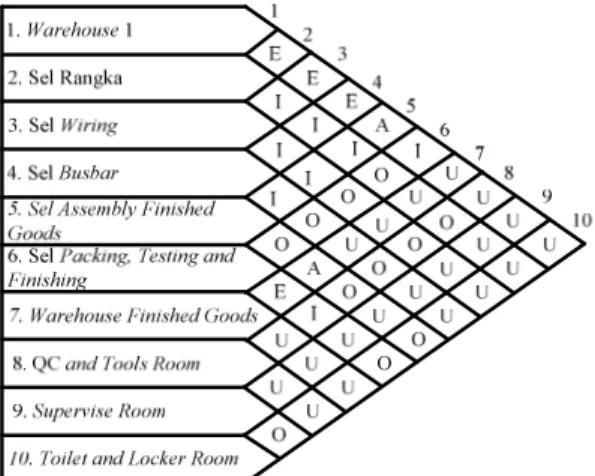

Setelah melakukan perhitungan waktu baku dan menetapkan strategi produksi agar berjalan dengan baik, kemudian dilakukan re-layout pada lantai produksi panel GDSA untuk mengetahui letak-letak sel produksi dan department pendukung didalam areal produksi.

Gambar 4.5 Activity Relationship Chart

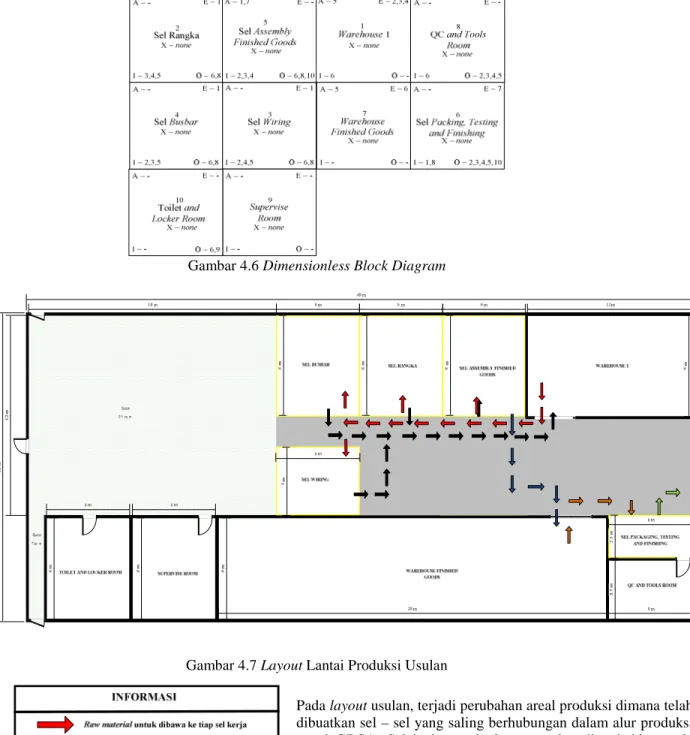

Gambar 4.6 Dimensionless Block Diagram

Gambar 4.7 Layout Lantai Produksi Usulan

Gambar 4.8 Informasi Alur Produksi Panel GDSA

Pada layout usulan, terjadi perubahan areal produksi dimana telah dibuatkan sel – sel yang saling berhubungan dalam alur produksi panel GDSA. Selain itu, pada layout usulan ditambahkan pula Warehouse 1 sebagai tempat menyimpan raw material dan sub assembly panel GDSA dan Warehouse Finished Goods yang digunakan untuk menyimpan Unit Finished Goods Panel GDSA

KESIMPULAN DAN SARAN

Dari hasil pengolahan dan analisa data yang telah dikumpulkan di PT Guna Era Manufaktura maka dapat ditarik beberapa kesimpulan untuk permasalahan di PT Guna Era Manufaktura yaitu:

1. Dilakukan peramalan menggunakan 2 metode peramalan dengan pola seasonal yaitu simple seasonal dan winter’s additive, didapatkan nilai forecast error terkecil yaitu dengan menggunakan metode winter’s additive Master Production Schedule (MPS) dibuat untuk mengetahui jumlah panel yang harus diproduksi disesuaikan dengan peramalan. Material penyusun panel GDSA yang sering mengalami delay delivery adalah material impor dengan lead time paling tinggi yaitu part D6, keylock, capacitive divider,dan operating handle dengan biaya kumulatif metode Silver Meal masing-masing part yaitu Rp 774.500,00 dan lead time pemesanan 3 bulan.

2. Dilakukan perubahan sistem kerja dimana proses produksi dibagi dengan membentuk sel-sel produksi yang memiliki job desk berdasarkan kategori raw material.

3. Berdasarkan hasil perhitungan waktu baku didapatkan jumlah unit yang dihasilkan pada flow produksi usulan yaitu 5 unit panel perhari atau 105 unit perbulan, meningkat 61 unit perbulan dibandingkan dengan hasil produksi menggunakan flow saat ini yaitu 44 unit panel/bulan.

4. Digunakan metode kualitatif yaitu Activity Relationship Chart (ARC) dalam menentukan derajat kedekatan antar departemen di PT Guna Era Manufaktura sehingga didapatkan solusi untuk menyusun tataletak departemen yang lebih efektif dalam pembuatan layout usulan.

Ada beberapa saran juga yang dapat diberikan kepada perusahaan sebagai penunjang kemajuan dan eksistensi perusahaan dalam dunia bisnis:

1. Selalu melakukan forecasting dalam jangka pendek agar dapat memperkirakan kebutuhan demand selanjutnya.

2. Material yang mempunyai lead time paling lama menjadi fokus utama dalam pengadaan agar tidak terjadi overtime production.

3. Perlunya melakukan training untuk meningkatkan skill dari para pekerja sehingga sistem sel dapat diterapkan secara maksimal.

4. Pemilihan material handling equipment yang tepat sesuai karakter material yang dibutuhkan agar tiap sel dapat beroperasi dengan efektif.

5. Memenuhi kebutuhan setiap sel terutama tools dan equipment yang lengkap agar tidak terjadi saling meminjam tools antar sel yang dapat mengakibatkan waste yang tidak diperlukan.

6. Menerapkan sistem yang terkomputerisasi untuk tiap sel kerja sehingga semua sel dapat termonitor dengan baik dan memudahkan flow komunikasi.

REFRENSI

Baroto, T. (2002). Perencanaan dan Pengendalian Produksi. Jakarta: Ghalia Indonesia.

Black, J. T., & Hunter, S. L. (2003). Lean Manufacturing System and Cell Design. Dearborn: Society of Manufacturing Engineers.

Groover, M. P. (2009). Fundamentals of Modern Manufacturing. United States of America: John Willey

& Son. Inc.

Gunung Rinjani, N. A., Candiasa, I. M., & Koyan, I. W. (2013). Pengembangan CD Interaktif

Pembelajaran Statistik Dengan Mengaplikasikan SPSS (Statistical Package for Social Science) Sebagai Pengolah Data. E-Journal Program Pascasarjana Universitas Pendidikan Ganesha Program Studi Penelitian dan Evaluasi Pendidikan (Volume 3) .

Hanafie, A. (2012). Evaluasi Perancangan Mesin Perontok Padi (Combine Harverter) Yang Ergonomis Dengan Pendekatan Waktu Standar . ILTEK, Volume 7, Nomor 14, 1002.

Haslindah. (2007). Analisis Ergonomis Dalam Perancangan Fasilitas Kerja Untuk Proses Perontok Padi (Threser) Dengan Pendekatan Biomekanika. ILTEK, Volume II, Nomor 3, 238.

IBM. (2012). IBM SPSS Forecasting 21. USA: IBM.

Limbong, I., Tarore, H., Tjakra, J., & Walangitan, w. (2013). Management Pengadaan Material Bangunan dengan Menggunakan Metode MRP. Jurnal Sipil Statik Vol.1 No6, Mei 2013 (421-429) ISSN:

2337-6732, 424.

Render , B., & Heizer, J. (2001). Prinsip-Prinsip Manajemen Operasi. Jakarta: Salemba Empat (PT Salemba Emban Patria).

Sipper, D., & Buffin, R. L. (1997). Production: Planning, Control, and Integration. United State:

McGraw Hill.

Yudha Astana, I. N. (2007). Perencanaan Persediaan Bahan Baku Berdasarkan metode MRP. Jurnal Ilmiah Teknik Sipil Vol. 11, No. 2, Juli 2007, 185.

RIWAYAT PENULIS

Aditya Jo Salli lahir di kota Makassar pada 12 Juni 1993. Penulis menamatkan pendidikan S1 di Universitas Bina Nusantara dalam bidang Teknik Industri pada 2015. Penulis aktif di Institute of Industrial Engineers Binus University Student Chapter #716 sebagai Ex-Media Development Manager.

Amriyanto Palulu lahir di kota Palu pada 15 Juli 1993. Penulis menamatkan pendidikan S1 di Universitas Bina Nusantara dalam bidang Teknik Industri pada 2015. Penulis aktif di Institute of Industrial Engineers Binus University Student Chapter #716 sebagai Ex-Vice President.

Johan Fahrizki lahir di kota Tanggerang pada 31 Desember 1993. Penulis menamatkan pendidikan S1 di Universitas Bina Nusantara dalam bidang Teknik Industri pada 2015. Penulis aktif di HIMTRI (Himpunan Mahasiswa Teknik Industri Binus University sebagai Aktivis.