TUGAS AKHIR TF 181801

PENGEMBANGAN BIOPOLIMER BERBAHAN DASAR PATI ALAMI DENGAN PENAMBAHAN BEESWAX SEBAGAI PLASTIK RAMAH LINGKUNGAN

FAHMI MUJAHIDIN NRP. 02311540000095

Dosen Pembimbing :

Lizda Johar Mawarani, S.T., M.T.

PROGRAM STUDI S-1 TEKNIK FISIKA Fakultas Teknologi Industri

Institut Teknologi Sepuluh Nopember Surabaya

2019

FINAL PROJECT TF 181801

DEVELOPMENT OF NATURAL STARCH-BASED BIOPOLYMERS WITH ADDITION OF BEESWAX AS ENVIRONMENT-FRIENDLY PLASTICS

FAHMI MUJAHIDIN NRP. 02311540000095

Supervisor:

Lizda Johar Mawarani, S.T., M.T.

DEPARTMENT OF ENGINEERING PHYSICS Faculty of Industrial Technology

Sepuluh Nopember Institute of Technology Surabaya

2019

ix

PENGEMBANGAN BIOPOLIMER BERBAHAN DASAR PATI ALAMI DENGAN PENAMBAHAN BEESWAX

SEBAGAI PLASTIK RAMAH LINGKUNGAN Nama Mahasiswa : FAHMI MUJAHIDIN

NRP : 02311540000095 Jurusan : Teknik Fisika FTI-ITS

Dosen Pembimbing : LIZDA JOHAR MAWARANI, ST, MT.

Abstrak

Pada penelitian ini dibuat biopolimer berbahan dasar pati alami dengan penambahan beeswax dengan variasi konsentrasi 0%, 0,1%, 0,2%, 0,3%, 0,4%, dan 0,5%. Pati alami yang digunakan pada penelitian ini adalah pati tapioka, pati konjak, dan pati biji durian. Pembuatan biopolimer dilakukan dengan memanaskan campuran pati , beeswax, gliserol, dan air pada suhu 70oC selama 20 menit lalu dikeringkan selama 24 jam.

Karakteristik biopolimer yang diamati adalah sifat mekanik, derajat penggembungan, dan biodegradasi. Hasil dari penelitian ini menunjukkan bahwa penambahan beeswax meningkatkan kekuatan tarik pada sampel berbahan dasar tapioka dan konjak dengan nilai kuat tarik maksimal didapatkan pada sampel berbahan dasar tapioka dengan konsentrasi beeswax 0,5% yaitu sebesar 4,25 MPa. Semakin tinggi konsentrasi beeswax menyebabkan penurunan derajat penggembungan pada sampel berbahan dasar konjak dan peningkatan derajat penggembungan pada sampel berbahan dasar tapioka dan biji durian. Penambahan beeswax mempercepat laju biodegradasi pada sampel berbahan dasar tapioka dan biji durian serta memperlambat laju biodegradasi pada sampel berbahan dasar konjak. Pengurangan massa tertinggi terdapat pada sampel berbahan dasar tapioka dengan konsentrasi beeswax 0,1-0,2% yaitu sebesar 80% dalam 7 hari. Biopolimer dengan bahan dasar pati konjak menghasilkan karakteristik yang optimal dengan penambahan beeswax.

Kata kunci: biopolimer, beeswax, plastik ramah lingkungan.

x

Halaman ini memang dikosongkan

xi

DEVELOPMENT OF NATURAL STARCH-BASED BIOPOLYMERS WITH ADDITION OF BEESWAX AS

ENVIRONMENT-FRIENDLY PLASTICS Name of Student : FAHMI MUJAHIDIN

NRP : 02311540000095

Department : Physics Engineering FTI-ITS

Supervisor : LIZDA JOHAR MAWARANI, ST, MT.

Abstract

In this study, natural starch-based biopolymers were made with the addition of beeswax with variations in concentrations of 0%, 0.1%, 0.2%, 0.3%, 0.4%, and 0.5%. Natural starch used in this study is tapioca starch, konjac starch, and durian seed starch. Making biopolymers is done by heating a mixture of starch, beeswax, glycerol, and water at 70oC for 20 minutes then dried for 24 hours. Biopolymer characteristics observed were mechanical properties, degree of swelling, and biodegradation.

The results of this study indicate that the addition of beeswax increases the tensile strength of tapioca and konjac-based samples with maximum tensile strength values obtained in tapioca-based samples with a concentration of beeswax 0.5%, which is 4.25 MPa. The higher concentration of beeswax causes a decrease in the degree of swelling in konjac-based samples and an increase in the degree of swelling in tapioca-based samples and durian seeds. The addition of beeswax accelerates the rate of biodegradation in tapioca and durian-based samples and slows the rate of biodegradation in konjac-based samples. The highest mass reduction was found in tapioca-based samples with beeswax concentration 0.1-0.2%, which was 80% in 7 days. Biopolymers with Konjac starch as a base produce optimal characteristics with the addition of beeswax.

Key words: biopolymers, beeswax, environment-friendly plastics.

xii

Halaman ini memang dikosongkan

xiii

KATA PENGANTAR

Puji syukur ke hadirat Allah SWT Tuhan Yang Maha Esa, karena rahmat-Nyalah penulis dapat menyelesaikan tugas akhir ini sesuai dengan waktu yang telah ditentukan dan dapat menyusunan laporan tugas akhir yang berjudul

“Pengembangan Biopolimer Berbahan Dasar Pati Alami Dengan Penambahan Beeswax Sebagai Plastik Ramah Lingkungan”. Adapun pelaksanaan tugas akhir ini yakni pada bulan Januari 2019 sampai dengan Juni 2019.

Dalam proses pelaksanaan tugas akhir ini, penulis mendapatkan banyak dukungan, nasehat, dan bimbingan dari berbagai pihak, baik secara moral maupun secara material.

Oleh karena itu, dalam kesempatan ini, penulis ingin mengucapkan terima kasih kepada :

1. Bapak Agus Muhamad Hatta, ST, MSi, PhD selaku Ketua Jurusan Teknik Fisika ITS.

2. Ibu Dr.-Ing Doty Dewi Risanti, S.T., M.T selaku Kepala Laboratorium Rekayasa Bahan.

3. Ibu Lizda Johar Mawarani, S.T., M.T. selaku Dosen Pembimbing penulis.

4. Bapak dan Ibu dosen bidang minat rekayasa bahan yang telah memberikan nasehat dan bimbingan selama pengerjaan tugas akhir ini.

5. Orang tua yang telah memberikan kasih sayang, dukungan moril dan materiil, serta doa yang dipanjatkan untuk kelancaran pelaksanaan tugas akhir ini.

6. Rekan-rekan seperjuangan selama pelaksanaan tugas akhir, yang telah mengisi hari-hari dengan senyum, tawa dan persahabatan

7. Semua pihak yang tidak dapat penulis sebutkan satu persatu yang telah banyak memberikan bantuan dalam pelaksanaan tugas akhir dan penyusunan laporan tugas akhir ini sampai selesai.

xiv

Penulis menyadari bahwa laporan tugas akhir ini masih belum sempurna. Semoga laporan ini dapat bermanfaat bagi saya sebagai penyusun laporan serta semua pihak yang membaca laporan ini.

Surabaya, 18 Juni 2019

Penulis

xv

Halaman Judul ... i

Pernyataan Bebas Plagiarisme ... iii

Lembar Pengesahan ... v

Abstrak ... ix

Abstract ... xi

Kata Pengantar ... xiii

Daftar Isi ... xv

Daftar Gambar ... xvii

Daftar Tabel ... xix

Bab I Pendahuluan ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Tujuan Tugas Akhir ... 3

1.4 Batasan Masalah ... 3

Bab II Tinjauan Pustaka ... 5

2.1 Biopolimer ... 5

2.2 Pati Alami ... 9

2.3 Plasticizer Gliserol ... 14

2.4 Karakterisasi Bahan ... 16

Bab III Metodologi Penelitian ... 23

3.1 Persiapan Alat dan Bahan ... 24

3.2 Penentuan Kandungan Beeswax dan Gliserol . 25 3.3 Pembuatan Film Berbahan Dasar Pati Alami . 26 3.4 Karakterisasi Film ... 26

Bab IV Analisa Data dan Pembahasan ... 29

4.1 Tampilan Fisik Sampel ... 29

4.2 Uji Tarik ... 32

4.3 Derajat Penggembungan ... 34

4.4 Biodegradasi ... 35

xvi

Bab V Kesimpulan ... 47 Daftar Pustaka ... 49 Lampiran A Penentuan Kandungan Beeswax Dan Gliserol Lampiran B Hasil Uji Tarik

Lampiran C Hasil Uji Biodegradasi

Lampiran D Hasil Pengambilan Data Laju Degradasi Lampiran E Standar Yang Digunakan

xvii

Gambar 2.1 Struktur molekul polimer (a) linier, (b) bercabang, (c) crosslinked, (d) jaringan

6 Gambar 2.2 Gugus penyusun pati: (a) amilosa, (b)

amilopektin

8 Gambar 2.3 Penyusun granula dalam pati 10

Gambar 2.4 Proses gelatinisasi 11

Gambar 2.5 Molekul penyusun glukomanan 13

Gambar 2.6 Struktur glukomanan 13

Gambar 2.7 Struktur kimia beeswax 14 Gambar 2.8 Struktur kimia gliserol 16 Gambar 2.9 Kurva tegangan-regangan. (a) dengan

deformasi plastis, (b) tanpa deformasi plastis

17

Gambar 2.10 Kurva tegangan-regangan polimer jenis (a) rapuh, (b) plastik, (c) elastomer

18 Gambar 2.11 Pemutusan ikatan pada fotodegradasi 21 Gambar 3.1 Diagram alir penelitian 23 Gambar 3.2 Skema pembuatan tepung biji durian 25 Gambar 3.3 Bentuk dan ukuran sampel uji

berdasarkan ASTM D882

27 Gambar 4.1 Tampilan fisik sampel dengan pati

tapioka

29 Gambar 4.2 Tampilan fisik sampel dengan pati

konjak

30 Gambar 4.3 Tampilan fisik sampel dengan pati biji

durian

31 Gambar 4.4 Tensile strength biopolimer 32

Gambar 4.5 Elongasi biopolimer 33

Gambar 4.6 Derajat Penggembungan Biopolimer 35 Gambar 4.7 Persentasi pengurangan massa 36 Gambar 4.8 Pengurangan massa sampel tapioka per

hari

37

xviii hari

Gambar 4.10 Pengurangan massa sampel biji durian per hari

39 Gambar 4.11 Laju degradasi biopolimer 40 Gambar 4.12 Pengaruh konsentrasi beeswax terhadap

karakteristik biopolimer berbahan dasar pati tapioka

42

Gambar 4.13 Pengaruh konsentrasi beeswax terhadap karakteristik biopolimer berbahan dasar pati konjak

43

Gambar 4.14 Pengaruh konsentrasi beeswax terhadap karakteristik biopolimer berbahan dasar pati biji durian

43

xix

DAFTAR TABEL

Tabel 2.1 Contoh Bentuk Biopolimer 7

Tabel 3.1 Matriks Kode Sampel 26

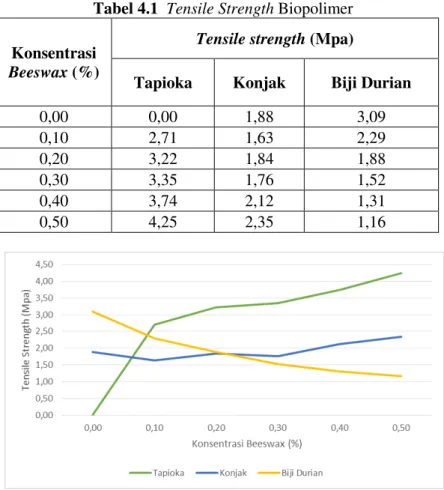

Tabel 4.1 Tensile Strength Biopolimer 32

Tabel 4.2 Elongasi Biopolimer 33

Tabel 4.3 Derajat Penggembungan Biopolimer 34 Tabel 4.4 Persentasi Perubahan Massa 36 Tabel 4.5 Laju Degradasi Biopolimer 40 Tabel 4.6 Kecenderungan Karakteristik Biopolimer

dengan Penambahan Beeswax

42

xx

Halaman ini memang dikosongkan

1 1.1 Latar Belakang

Plastik memiliki banyak kegunaan dalam kehidupan sehari- hari mulai dari perabotan rumah tangga, hingga sebagai pembungkus makanan. Plastik dipilih karena memiliki banyak kelebihan, diantaranya ringan, relatif murah, fleksibel, tahan terhadap air, dan praktis (Gunawan et al. 2007). Selain memiliki keunggulan, plastik juga memiliki kelemahan, karena bahan baku plastik berasal dari sumber daya yang tak terbarukan dan tidak ramah lingkungan, sehingga limbah plastik sulit sekali terurai oleh mikroorganisme yang akhirnya menimbulkan pencemaran lingkungan (Sanjaya dan Puspita 2012). Manusia berusaha untuk mengatasi pencemaran lingkungan akibat limbah plastik dengan membuat bioplastik (Subowo dan Pujiastuti 2003).

Bioplastik adalah plastik yang dibuat dari campuran biji plastik yang dicampur dengan pati jagung, pati tapioka, atau jenis pati yang lain. Bioplastik dalam penelitian ini didefinisikan sebagai plastik yang dibuat dari campuran biji plastik dengan pati dari limbah biji durian agar diperoleh plastik ramah lingkungan yang harga jualnya lebih murah. Selain itu pencampuran antara pati dengan biji plastik juga dapat meningkatkan nilai ekonomis dari pati itu sendiri. Pencampuran antara polimer alami dan polimer sintetis membuat produk yang dihasilkan lebih mudah didegradasi oleh mikroorganisme di dalam tanah. Bioplastik dapat dicetak secara manual menggunakan mesin tekan panas (hot press) atau menggunakan mesin moulding (Subowo dan Pujiastuti 2003). Penelitian tentang bioplastik berkembang sangat pesat di negara-negara maju seperti Amerika Serikat dan Jepang (Sanjaya dan Puspita 2012). Proses degradasi bioplastik dipengaruhi oleh jenis pati yang digunakan, konsentrasi pati yang ditambahkan, dan kondisi lingkungan pemendaman (Syamsu et al. 2008). Pati adalah salah satu polimer alami yang tersusun dari struktur bercabang yang disebut amilopektin dan struktur lurus yang disebut amilosa. Pati dapat diperoleh dengan cara

mengekstrak dari tanaman yang kaya akan karbohidrat seperti sagu, singkong, jagung, gandum, dan ubi jalar. Pati juga dapat diekstrak dari biji buah-buahan seperti pada biji nangka, biji alpukat, dan biji durian. Biji durian yang selama ini dianggap limbah oleh manusia karena kurang pemanfaatannya ternyata dapat digunakan sebagai bahan dalam pembuatan bioplastik.

(Christianty 2009).

Alternatif dalam pembuatan Biopolimer adalah pemanfaatan plasticizer yang bersifat hidrofobik. Dari penelitian yang dilakukan oleh Santoso (2006), plasticizer yang digunakan adalah beewax (lilin lebah). Beeswax merupakan komponen lipid yang diperoleh dari ampas perasan madu yang dimasak dan kemudian disaring hingga diperoleh lilin. Keunggulan dalam menggunakan beeswax adalah bahan yang tergolong food grade, harga relatif murah, dan mudah diperoleh.

Tujuan dari penelitian ini adalah untuk menghasilkan biopolimer berupa plastik ramah lingkungan dengan bahan dasar pati alami, yaitu: tapioka, biji durian , dan glukomanan serta mengetahui pengaruh penambahan beeswax terhadap karakteristik biopolimer tersebut.

1.2 Rumusan Masalah

Berdasarkan latar belakang yang telah dijelaskan diatas, maka perumusan masalah yang akan diangkat pada penelitian tugas akhir ini yaitu:

Bagaimana pengaruh penambahan beeswax terhadap sifat mekanik biopolimer berbahan dasar pati alami?

Bagaimana pengaruh penambahan beeswax terhadap derajat penggembungan biopolimer berbahan dasar pati alami?

Bagaimana pengaruh penambahan beeswax terhadap laju degradasi biopolimer berbahan dasar pati alami?

1.3 Tujuan Tugas Akhir

Adapun tujuan dari penulisan tugas akhir ini adalah sebagai berikut:

Mengetahui pengaruh penambahan beeswax terhadap sifat mekanik biopolimer berbahan dasar pati alami.

Mengetahui pengaruh penambahan beeswax terhadap derajat penggembungan biopolimer berbahan dasar pati alami.

Mengetahui pengaruh penambahan beeswax terhadap laju degradasi biopolimer berbahan dasar pati alami.

1.4 Batasan Masalah

Untuk memfokuskan penyelesaian masalah pada penelitian tugas akhir maka batasan masalah yang diangkat adalah sebagai berikut:

Pati alami yang digunakan pada penelitian ini adalah tapioka, konjak, biji durian.

Karakteristik yang diamati adalah kuat tarik, derajat penggembungan, dan biodegradasi.

Halaman ini memang dikosongkan

5 2.1 Biopolimer

Polimer adalah material yang dibentuk oleh satuan struktur secara berulang. Polimer berasal dari bahasa Yunani poly dan mer. Poly yang berarti banyak dan mer yang berarti bagian, maka polimer berarti banyak bagian. Sedangkan satuan struktur polimer disebut monomer (Stevens, 2001). Polimer mempunyai berat molekul diatas 10000 yang disebabkan oleh jumlah atom pembentuk yang besar. Karena berat molekul yang besar serta jumlah atom pembentuk yang besar pula, polimer disebut juga sebagai makromolekul. Setiap atom dari pasangan yang terikat dalam polimer diikat oleh gaya tarik-menarik yang kuat yang disebut ikatan kovalen. Gaya tarik-menarik antar molekul dalam polimer antara lain ikatan hidrogen dan gaya van der waals, namun lebih lemah daripada ikatan kovalen (Surdia, 2000).

Polimer terbentuk dari sejumlah monomer yang berulang.

Jumlah total unit monomer dinyatakan dalam derajat polimerisasi (DP). Derajat polimerisasi ekivalen dengan panjang rantai dan berkaitan dengan berat molekul polimer, dimana berat molekul polimer merupakan perkalian antara DP dengan berat molekul unit strukturnya. Sedangkan polimerisasi sendiri merupakan proses pembentukan polimer dari monomer-monomer penyusunnya.

Polimerisasi terbagi atas polimerisasi adisi dan polimerisasi kondensasi. Polimerisasi adisi merupakan polimerisasi yang melibatkan monomer yang melibatkan ikatan rangkap dua.

Monomer tersebut akan saling berikatan dan membentuk unit berulang dengan memecah ikatan rangkapnya. Contoh dari polimer yang terbentuk dari polimerisasi adisi adalah polietilena (CH2=CH2 [CH2-CH2]n) dan teflon (CF2=CF2 [CF2-CF2]n).

Sedangkan polimerisasi kondensasi adalah pembentukan polimer dari monomer-monomer yang berikatan dengan melepaskan suatu bentuk molekul lain seperti H2O, NH3, atau HCl. Contoh dari

polimer yang terbentuk dari polimerisasi kondensasi adalah polietilena-glikol (HOCH2CH2OH [OCH2CH2]n + nH2O).

Polimer dapat tersusun dari satu jenis monomer atau lebih dari satu jenis monomer. Jika suatu polimer terbentuk dari monomer tunggal (misal monomer X), maka polimer tersebut disebut sebagai homopolimer (-X-X-X-X-X-X-X-). Jika lebih dari satu jenis monomer yang membentuk suatu polimer (misal monomer X dan Y), maka polimer tersebut tergolong sebagai kopolimer yang terdiri atas kopolimer alternasi (-X-Y-X-Y-X-Y- X-Y-), kopolimer acak (-X-X-Y-X-Y-Y-X-Y-), dan kopolimer blok (-X-X-X-X-Y-Y-Y-Y-). Polimer yang terbentuk dari polimerisasi monomer dapat membentuk suatu struktur dari bentuk rantai ikatan monomernya seperti bentuk linier, bercabang dan jaringan.

Gambar 2.1 Struktur molekul polimer (a) linier, (b) bercabang, (c) crosslinked, (d) jaringan (Callister & Rethwisch, 2009)

Polimer adalah material yang dibentuk oleh satuan struktur berupa monomer yang berulang. Polimer dibuat berasal dari

sintetis, semisintesis, dan polimer yang tersedia di alam atau alami. Polimer sintesis adalah polimer yang banyak dan umum digunakan, namun permasalahan muncul berkaitan dengan produk habis pakai (limbah) maupun dengan sumber bahan baku untuk sintesis polimer itu sendiri. Limbah polimer sintesis menimbulkan pencemaran lingkungan yang sulit diurai, sedangkan bahan baku polimer sintesis berasal dari minyak bumi yang merupakan sumber tak terbarukan yang dapat habis sewaktu-waktu. Maka dari itu, banyak aplikasi dan penelitian tentang polimer beralih pada polimer alami.

Polimer alami atau disebut juga sebagai biopolimer adalah material polimer yang berasal dari alam. Biopolimer dapat digolongkan ke dalam dua jenis, yaitu:

Polimer yang diproduksi oleh sistem biologi seperti oleh hewan, tumbuhan, dan mikroorganisme

Polimer yang disintesis secara kimia tetapi merupakan turunan dari senyawa alami yang diproduksi oleh sistem biologi seperti gula dan asam amino (Allan, 1993).

Tabel 2.1 Contoh Bentuk Biopolimer (Allan, 1993)

Protein Asam

amino-alfa

Enzim (katalis biologis), rambut dan jaringan (material struktural dan faktor pertumbuhan), racun (alat pertahanan pada organisme berbisa)

Polisakarida Gula

Selulosa dan kitin (material struktural), pati (penyimpan energi)

Polihidroksi

Alkanoat Asam lemak Penyimpan energi

Polimer Monomer Bentuk dan Fungsi

Asam nukleat Nukleotida RNA dan DNA (pembawa

informasi genetik pada organisme)

Polimer pada Tabel 2.1 merupakan beberapa contoh polimer yang diproduksi oleh sistem biologi yang terbentuk dari struktur monomer biokimia yang mempunyai fungsi untuk menjalankan fungsi kehidupan bagi makhluk hidup.

Polimer alami salah satu contohnya adalah pati, yang merupakan bentuk polimer sebagai penyimpan energi. Pati termasuk dalam jenis polisakarida dan merupakan kopolimer yang tersusun atas dua jenis unit penyusun yang berbeda, yaitu amilose dan amilopektin yang bisa dipisahkan menurut kelarutan.

Amilosa memiliki berat molekul 30.000 sampai 1 juta yang berarti memiliki DP 295 sampai 9804, sedangkan amilopektin memiliki berat molekul diatas 1 juta yang berarti memiliki DP minimum sebesar 3610, namun tentu masih dibawah polimer sintesis. Derajat polimerisasi ini termasuk bernilai kecil, bila dibandingkan dengan polietilen. Dengan berat molekul terendah 100.000 dan tertinggi hingga 6.000.000, DP yang dimiliki polietilen mencapai 3572 hingga 214.286. Harga ini masih jauh diatas DP selulosa yang mempunyai DP yang cukup besar diantara polimer alami hingga 15.000 (Stevens, 2001).

(a)

(b)

Gambar 2.2 Gugus penyusun pati: (a) amilosa, (b) amilopektin (Stevens, 2001)

Kecilnya DP mengindikasikan bahwa polimer alami mempunyai rantai yang pendek. Pendeknya rantai ikatan ini menjadikan kelemahan bagi polimer alami dalam hal ketahan (durabilitas), namun menjadikan kebihan dalam hal mampu urai (degradabilitas), dimana semakin rendah berat molekul dan derajat polimerisasi, maka polimer akan semakin cepat terdegradasi.

2.2 Pati Alami

Pati adalah salah suatu bahan penyusunan yang paling banyak dan luas terdapat di alam,sebagai karbohidrat cadangan pangan pada tanaman. Sebagian besar pati di simpan dalam akar, umbi, biji buah dan umbi lapis simpan cadangan tersebut berada dalam bentuk granula-granula berukuran lebih besar, disebut dengan pati cadangan.

Pati adalah salah satu hodrokoloid yang di gunakan oleh industry pangan sebagai pengental ataupun pembentukan gel.

Hidrokoloid lainya meliputi gum, pectin, gelatin selulosa agar, keraganan alginate dan lain-lain. Di samping peran tersebut diatas, banyak pati di gunakan untuk pengikat lemak dan pembantu pembentukan emulsi.

Pati yang sering digunakan dalam industri makanan dan farmasi ada dua macam yaitu pati alami (native starch) dan pati termodifikasi. Pati dalam bentuk alami (native starch) adalah pati yang belum mengalami perubahan sifat fisik dan kimia atau diolah secara kimia-fisika. Pati ini banyak digunakan sebagai bahan pengisi (filler) dan pengikat (binder) pada industry farmasi dan industry makanan. Pati alami bisa ditemukan pada biji-bijian dan umbi-umbian.

Gambar 2.3 Penyusun granula dalam pati

Pada pembuatan biopolimer, granula dalam pati memiliki peran penting dalam proses gelatinisasi sebagaimana ditunjukkan dalam Gambar 2.4. granula dalam pati terdiri atas dua penyusun, yaitu amilosa yang merupakan rantai lurus dan amilopektin yang merupakan rantai bercabang seperti pada Gambar 2.3.

Gelatinisasi merupakan proses perubahan pada granula pati dimana granula pati (Gambar 2.4 a) akan menyerap air dan mulai membengkak. Pati dapat menyerap air secara maksimal jika suspensi air dipanaskan pada temperatur 55°C sampai 65°C (Gambar 2.4 b). Suhu gelatinisasi pati mempengaruhi perubahan viskositas larutan pati, dengan meningkatnya suhu pemanasan mengakibatkan penurunan kekentalan suspensi pati. Suhu pada saat granula pati pecah disebut suhu gelatinisasi. Gelatinisasi mengakibatkan ikatan amilosa akan cenderung saling berdekatan karena adanya ikatan hidrogen (Gambar 2.4 c). Setelah terjadi proses gelatinisasi, kemudian larutan gelatin dicetak atau dituangkan pada tempat pencetakan dan dikeringkan selama 24 jam. Proses pengeringan akan mengakibatkan penyusutan sebagai akibat dari lepasnya air (Gambar 2.4 d), sehingga gel akan membentuk biopolimer yang stabil (Ginting, 2014).

Gambar 2.4 Proses gelatinisasi (https://aoac.blogspot.com) a. Pati Tapioka

Pati cassava atau pati tapioka adalah tepung yang diperoleh dari umbi akar ketela pohon atau dalam bahasa indonesia disebut singkong. Tapioka memiliki sifat- sifat yang serupa dengan sagu, sehingga kegunaan keduanya dapat dipertukarkan. Tepung ini sering digunakan untuk membuat makanan, bahan perekat, dan banyak makanan tradisional yang menggunakan tapioka sebagai bahan bakunya.

Tapioka adalah nama yang diberikan untuk produk olahan dari akar ubi kayu (cassava). Analisis terhadap akar ubi kayu yang khas mengidentifikasikan kadar air 70%, pati 24%, serat 2%, protein 1% serta komponen lain (mineral, lemak, gula) 3%.

Tahapan proses yang digunakan untuk menghasilkan pati tapioka dalam industri adalah pencucian, pengupasan, pemarutan,

(a)

(b)

(c)

(d)

ekstraksi, penyaringan halus, separasi, pembasahan, dan pengering.

b. Biji Durian

Tanaman durian merupakan buah asli Indonesia yang menempati posisi ke-4 buah nasional dengan produksi yang tidak merata sepanjang tahun, lebih kurang 700 ton per tahun. Buah durian berwarna hijau sampai kecoklatan, tertutup oleh duri-duri yang berbentuk piramid lebar, tajam dan panjang 1 cm. Biji durian berbentuk bulat telur, berkeping dua, berwarna putih kekuning-kuningan atau coklat muda.

Biji durian dapat diperoleh pada beberapa daerah yang mempunyai potensi akan adanya buah durian dimana biji durian tersebut menjadi salah satu limbah yang terbengkalai atau tidak dimanfaatkan, yang sebenarnya banyak mengandung nilai tambah. Agar limbah ini dapat dimanfaatkan sebagaimana sifat bahan tersebut dan digunakan dalam waktu yang relatif lama, perlu diproses lebih lanjut, menjadi beberapa hasil yang bervariasi.

Salah satu cara untuk mengolah biji durian agar lebih tahan lama adalah dengan membuatnya menjadi tepung biji durian. Pati biji durian berbentuk sebuk halus dan berwarna putih kecoklatan.

Kandungan pati yang cukup tinggi dari biji durian dapat digunakan sebagai bahan baku pembuatan plastik biodegradable.

c. Pati Glukomanan

Polisakarida merupakan polimer alami yang terbentuk dari satuan struktur monosakarida secara berulang, seperti amilosa yang terbentuk dari D-glukosa yang membentuk polimer linear, amilopektin yang terbentuk dari D-glukosa yang membentuk polimer bercabang, dan glukomanan yang terbentuk dari D- glukosa dan D-mannosa yang membentuk polimer linear. Dalam glukomanan, perbandingan komposisi molar antara glukosa dan manosa adalah 1:1,6. Glukomanan memiliki berat molekul rata- rata (Mw) berkisar antara 200.000 – 2.000.000 (Dave, 1997),

yang berarti derajat polmerisasi (DP) yang dimiliki berkisar antara 497 – 4975.

Gambar 2.5 Molekul penyusun glukomanan (Nelson, 2008) Glukomanan merupakan heteropolisakarida yang mempunyai ikatan β-1-4-glikosida dan mempunyai gugus asetil yang mempengaruhi kelarutan glukomanan dalam air.

Gambar 2.6 Struktur glukomanan (Dave, 1997) d. Beeswax

Beeswax adalah lilin alami yang diproduksi dalam sarang lebah madu. Susunan utamanya antara lain ester asam lemak dan berbagai alkohol rantai panjang. Perkiraan formula kimia untuk beeswax yaitu C15H31COOC30H61, sebagian besar terdiri dari palmitat, palmitoleat, dan ester oleat dari rantai panjang (30-32 karbon) alkohol alifatik. Namun, monoesters lilin dalam lilin lebah kurang dapat dihidrolisis dalam usus manusia dan mamalia,

sehingga tidak ada nilai makanan yang signifikan. Beeswax memiliki titik leleh yang relatif rendah dari 62-65°C. Jika lilin lebah dipanaskan di atas 85°C perubahan warna terjadi. Titik nyala lilin lebah adalah 204,40C (Anonim, 2014).

Gambar 2.7 Struktur kimia beeswax 2.3 Plasticizer Gliserol

Kemasan plastik banyak dimanfaatkan untuk berbagai macam aplikasi, seperti pengemasan makanan dan minuman. Hal ini disebabkan karena sifat kemasan plastik yang ringan, fleksibel, kuat, dan harganya yang murah. Bahan pembuat plastik pada umumnya adalah minyak dan gas sebagai sumber alami, yang kemudian disentesis menjadi bahan plastik. Komponen utama dari bahan pembuat plastik sebelum dalam bentuk polimer adalah monomer yang merupakan bagian dengan rantai terpendek. Misalnya, plastik polietilen mempunyai monomer etilena. Disamping bahan dasar berupa monomer plastik, terdapat bahan-bahan tambahan atau zat aditif yang diperlukan untuk memperbaiki sifat-sifat plastik. Bahan-bahan pembuat plastik ini merupakan bahan dengan berat molekul rendah, yaitu berupa pemlastis (plasticizer), antioksidan, pelumas, penyerap ultraviolet, bahan pengisi, dan penguat. Namun dari beberapa macam zat tambahan pada plastik, bahan tambahan yang terpenting adalah bahan pemlastis.

Bahan pemlastis (plasticizer) adalah bahan organik dengan berat molekul rendah yang ditambahkan untuk memperlemah kekakuan polimer, serta meningkatkan fleksibilitas dan ekstensibilitas polimer (http://ocw.usu.ac.id/ course/ .../ thp_ 407_

handout_ kemasan_plastik.pdf). Bahan pemlastis larut dalam tiap- tiap rantai polimer sehingga akan mempermudah gerakan molekul polimer dan bekerja menurunkan suhu kristalisasi polimer. Zat

pemlastis mempunyai berat dan ukuran molekul yang kecil, serta titik didih yang tinggi. Ukuran zat pemlastis yang kecil membuat zat pemlastis dapat menempati ruang intermolekul dalam rantai polimer, sehingga molekul-molekul zat pemlastis dapat mengurangi energi yang dibutuhkan molekul untuk melakukan suatu pergerakan dan mengurangi pembentukan ikatan hidrogen antara rantai molekul polimer. Dalam pembuatan film biopolimer, zat pemlastis ditambahkan karena dapat meningkatkan fleksibilitas, memelihara keutuhan, serta menghindarkan terjadinya pori dan retakan pada matriks polimer. Hal ini karena polimer alami, misalnya pati, sangat getas dan rapuh.

Mekanisme kerja plasticizer adalah memisahkan rantai melalui pemutusan ikatan yaitu ikatan hidrogen dan ikatan Van Der Waals atau ikan ion, yang menyebabkan rantai polimer bersatu dan melapisi ikatan energi di tengahnya melalui pembentukan ikatan polimer-plasticizer. Kemudian kelompok polimer mudah larut akan memperbaiki kelarutannya, sedangkan kelompok polimer sulit larut akan memperbaiki pengaruhnya (http://ocw.usu.ac.id

/course/.../thp_407_handout_kemasan_plastik.pdf).

Beberapa jenis bahan pemlastis yang digunakan dalam pembuatan plastik adalah:

Dibutil ptalat (DBP)

Dioktil ptalat (DOP)

Poliester

Oleat

Sitrat

Selain yang telah disebutkan di atas, masih banyak lagi jenis plasticizer yang dapat digunakan. Namun dalam pembuatan plastik biodegradable, biasanya zat pemlastis yang digunakan adalah zat pemlastis yang alami seperti air, sorbitol, dan gliserol (Vieira, 2011).

Gliserol merupakan zat yang berupa cairan tidak berwarna hingga kekuningan yang mempunyai banyak sinonim atau nama dagang, diantaranya adalah gliserin atau glycyl alcohol. Gliserol pertama kali diidentifikasi oleh Scheele pada tahun 1770 yang

diperoleh dengan memanaskan zaitun. Scheele menamakan hasil temuannya ini dengan sebutan ‘the sweet principle of fats’. Nama gliserol baru dikenal pada tahun 1811 yang diambil dari bahasa Yunani, glyceros, yang berarti manis.

Gambar 2.8 Struktur kimia gliserol (http://ebookbrowse. com/

tkk-322-handout-gliserin-pdf-d93267580)

Gliserol merupakan tryhydric alcohol C3H5(OH)3 atau 1,2,3- propanetriol. Zat dengan rumus molekul C3H8O3 ini bersifat larut dalam air, tidak berbau, bertekstur kental dan memiliki berat molekul 92,09. Selain itu, gliserol memiliki titik didih yang tinggi yaitu sebesar 290ºC pada tekanan atmosfer. Berat molekul yang rendah dan titik didih yang tinggi merupakan karakteristik dari plasticizer, sehingga cocok digunakan sebagai bahan pemlastis.

2.4 Karakterisasi Bahan

Karakterisasi bahan perlu dilakukan untuk mengetahui sifat-sifat dari suatu bahan sehingga dapat diaplikasikan dengan tepat. Karakterisasi bahan dapat dilakukan dengan pengujian- pengujian, misalnya pengujian tarik, pengujian penggembungan (swelling), dan biodegradasi.

a. Kekuatan Tarik

Kekuatan tarik, modulus elastisitas dan daya elongasi suatu bahan dapat diketahui melalui pengujian tarik. Jika suatu bahan yang memiliki luas penampang tertentu diberi perlakuan tarik dengan gaya tertentu juga, maka akan mengalami deformasi.

Secara umum, suatu bahan memiliki deformasi elastis dan plastis.

Daerah A-B pada gambar 2.9a merupakan deformasi elastis dari suatu bahan. Jika bahan ditarik dengan kekuatan tarik pada daerah

tersebut kemudian dilepaskan, maka bahan tersebut akan kembali ke bentuk semula. Sedangkan B-C merupakan deformasi plastisnya, sehingga jika bahan ditarik dengan kekuatan tarik pada daerah plastis kemudian dilepaskan, maka bahan tersebut tidak kembali ke bentuk semula (terdeformasi plastis). Kekuatan tarik pada gambar 2.9a berada pada titik St. Gambar 2.9b menunjukkan kurva tegangan-regangan bahan yang tidak memiliki deformasi plastis. Nilai kekuatan tarik dari bahan tersebut merupakan tegangan saat bahan putus.

(a) (b)

Gambar 2.9 Kurva tegangan-regangan. (a) dengan deformasi plastis, (b) tanpa deformasi plastis.

Contoh kurva tegangan-regangan untuk polimer ditampilkan pada Gambar 2.10. Dari kurva tegangan-regangan dapat dilihat polimer getas memiliki nilai tegangan tinggi namun regangan yang rendah. Sedangkan polimer elastomer memiliki nilai regangan yang tinggi namun tegangan yang rendah.

Ditengah terdapat kurva polimer plastik yang memiliki nilai tegangan dan regangan yang optimal.

Gambar 2.10 Kurva tegangan-regangan dari polimer (a) getas, (b) plastik, (c) elastomer (Callister & Rethwisch, 2009)

Beberapa alat uji tarik tidak dapat memunculkan kurva tegangan-regangan secara langsung. Parameter yang muncul dari alat tersebut adalah gaya tarik dan elongasi sehinggan untuk mengetahui nilai kekuatan tarik memerlukan perhitungan. Nilai kekuatan tarik diperoleh melalui persamaan:

σ =

AF (2.1) dengan σ adalah tensile strength , F adalah gaya tarik, dan A adalah luas penampang awal.Polimer akan mengalami peregangan saat diberikan gaya tarikan. Besar peregangan hingga ia putus disebut sifat daya perpanjangan (elongasi). Besar daya elongasi dapat diperoleh menggunakan persamaan berikut:

ε =

∆ll0 (2.2) dengan ε adalah daya elongasi, ∆l adalah perubahan panjang dan l0 adalah panjang mula-mula.

Melalui besar kekuatan tarik dan elongasi, maka dapat diketahui sifat elastisitasnya. Perbandingan antara tegangan/kuat tarik (σ) dan regangan/perpanjangan (ε) disebut modulus elastisitas (E) yang didapat melalui persamaan:

E =

σε (2.3) Sebagai polimer yang banyak diaplikasikan, polyethylene memiliki sifat mekanik yang cukup kuat. Kekuatan tarik LDPE sebesar 900-2.500 psi atau setara dengan 6,21-17,24 MPa dan elongasi 550%-600%. Sedangkan HDPE memiliki kekuatan tarik 2900-5400 psi (19,99-37,23 Mpa) dan elongasi 20%-120%(Smith, 1990).

Beberapa film ramah lingkungan (berbahan dasar polimer alam) memiliki sifat mekanik yang bervariasi. Plastik biodegradable yang berbahan pencampuran polylactide (PLA) dan thermoplastic konjac glucomannan (TKGM) memiliki kekuatan tarik 36,5 MPa dan elongasi 520,5% (Xu, 2009).

Kekuatan tarik film glukomannan konjak sebesar 35-55 MPa (Cheng, 2006), dan film dari pati kulit singkong dengan penambahan khitosan dan gliserol memiliki tensile strength 6269,059 psi (43,22 MPa) dengan Modulus elastisitas 494925,675 psi (3412,39 MPa) dan elongation 1,27% (Sanjaya, 2011). Namun, Plastik glukomanan dengan plasticizer gliserol memiliki sifat mekanik yang rendah yaitu rentang kekuatan tarik nya berkisar antara 0,0275-0,8 MPa, sedangkan elongasi yang dimiliki 5,19%-26,48%, dan modulus elastisitasnya 0,2818- 15,4202 MPa (Pradipta dan Mawarani, 2012).

b. Derajat Penggembungan

Uji penggembungan digunakan untuk menentukan jumlah air yang diserap dalam kondisi tertentu. Faktor yang mempengaruhi penyerapan air meliputi: jenis plastik, aditif yang digunakan, temperatur dan lama paparan. Data menyoroti kinerja bahan dalam air atau lembab lingkungan. Penyerapan air dinyatakan sebagai peningkatan berat persen. Persen Penyerapan Air = [(berat basah - berat kering) / berat kering] x 100%.

Untuk mengetahui sifat penggembungan, maka perlu dilakukan uji penggembungan (swelling test). Changgang Xu (2009) juga melakukan uji penggembungan pada plastik hasil penelitiannya. Kemampuan serap air (Wm) dari film plastik dapat diperoleh dari perbedaan massa awal polimer dan massa polimer setelah menyerap air (Xu, 2009), seperti yang ditunjukkan oleh persamaan:

𝑊𝑚= 𝑚2𝑚−𝑚1

1 𝑥 100% (2.4) dimana m1 adalah massa sampel sebelum dilakukan pencelupan dan m2 adalah massa sampel setelah dilakukan pencelupan.

Perhitungan ini sama dengan standar ASTM D570.

Plastik biodegradable yang terbuat dari pencampuran poli-asam laktat (PLA) dan thermoplastic konjac glucomannan (TKGM) memliliki daya serap air 3,8% (Xu, 2009). Angka tersebut jauh lebih kecil dibanding penggembungan film dari pati kulit singkong dengan penambahan khitosan dan gliserol, yaitu 66%-77% (Sanjaya, 2011). Plastik glukomanan dengan plasticizer gliserol juga memiliki sifat ketahanan terhadap air berkisar antara 61,6%-391,42% (Pradipta dan Mawarani, 2012).

c. Biodegradasi

Perubahan senyawa kimia menjadi molekul yang lebih sederhana melalui bantuan mikroorganisme disebut biodegradasi.

Biodegradasi dibagi menjadi dua, yaitu primary biodegradation dan ultimate biodegradation. Primary biodegradation atau

biodegradasi tahap pertama merupakan perubahan sebagian molekul kimia menjadi komponen lain yang lebih sederhana.

Sedangkan ultimate biodegradation atau biodegradasi tuntas merupakan perubahan molekul kimia secara lengkap sampai terbentuk CO2, H2O dan senyawa organik lain (Gledhill dalam Al Ummah, 2013).

Gambar 2.11 Pemutusan ikatan pada fotodegradasi (Stevens dalam Pradipta dan Mawarani, 2012).

Polimer terdegradasi dari sinar matahari (fotodegradable) dapat terurai dengan menginkorporasi gugus-gugus karbonil yang menyerap radiasi ultraviolet (UV) sebagai energi untuk pembelahan ikatan (Stevens dalam Pradipta dan Mawarani, 2012). Selain menggunakan UV, sifat biodegradabilitas film plastik dapat diketahui dengan biodegradasi. Pengujian ini dilakukan dengan merendam sampel uji ke dalam cairan bakteri pengompos seperti bio-aktiva dan EM4. Bio-aktiva dan EM4 mengandung bakteri-bakteri pengurai sehingga mampu mendekomposisi polimer dalam waktu tertentu. Film dari pati kulit singkong dengan penambahan khitosan dan gliserol mampu terdegradasi selama 10 hari (Sanjaya, 2011) dan plastik glukomanan dengan plasticizer gliserol membutuhkan waktu 9 hari (Pradipta dan Mawarani, 2012).

Halaman ini memang dikosongkan

23

Berikut adalah prosedur penelitian tugas akhir ini.

Gambar 3.1 Diagram alir penelitian

3.1 Persiapan Alat dan Bahan

Dalam melakukan eksperimen penelitian ini dibutuhkan beberapa bahan dan peralatan. Adapun bahan yang diperlukan antara lain:

Tepung tapioka (cassava),

Tepung Biji durian

Tepung konjak glukomanan,

Akuades,

Gliserol/gliserin,

Beeswax,

EM4.

Sedangkan peralatan yang digunakan untuk melaksanakan penelitian ini antara lain sebagai berikut:

Gelas ukur,

Timbangan digital,

Magnetic stirrer,

Plat kaca,

Selotip/lakban,

Ayakan,

Pipet,

Cawan.

Pada penelitian ini, pati yang digunakan berasal dari 3 jenis, yaitu tepung tapioka, tepung biji durian, dan tepung konjak.

Tepung tapioka yang digunakan adalah tepung tapioka yang diproduksi oleh PT. Tepung Beras Rose Brand. Tepung Konjak yang digunakan diproduksi oleh CV. Nura Jaya. Sedangkan tepung biji durian yang digunakan diproduksi sendiri.

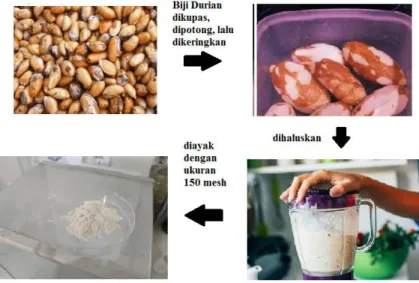

Tepung biji durian dibuat dengan mengupas kulit biji durian terlebih dahulu. Kemudian biji durian dipotong kecil-kecil lalu dikeringkan. Proses pengeringan dilakukan menggunakan oven dengan suhu 50oC selama 24 jam atau menggunakan panas matahari selama 12 jam. Setelah dikeringkan, biji durian dihaluskan dan diayak dengan mesh 150. Skema pembuatan tepung biji durian dapat dilihat pada gambar berikut.

Gambar 3.2 Skema pembuatan tepung biji durian 3.2 Penentuan Kandungan Beeswax dan Gliserol

Penentuan kandungan beeswax dilakukan dengan pembuatan film menggunakan salah satu pati yaitu pati tapioka. Film dibuat dengan penambahan beeswax tanpa gliserol. Variasi beeswax yaitu: 0,5%, 1%, dan 1,5%. Kemudian dilakukan uji tampilan fisik untuk menentukan kadar beeswax yang paling baik. Setelah itu dilakukan pembuatan film dengan penambahan beeswax dan gliserol. Kadar beeswax yang digunakan berdasarkan uji sebelumnya sedangkan kadar gliserol menggunakan variasi yaitu:

0%, 0,5%, 1%, dan 1,5%. Kemudian dilakukan uji penggembungan untuk menentukan kadar gliserol paling baik.

Berdasarkan uji yang telah dilakukan didapatkan hasil bahwa kandungan beeswax paling baik untuk penelitian ini yaitu 0-0,5%, ssedangkan untuk kandungan gliserol paling baik adalah sebesar 1,5%. Dari hasil tersebut akan dilakukan pembuatan sampel.

3.3 Pembuatan Film Berbahan Dasar Pati Alami

Pembuatan film dilakukan dengan mencampurkan pati dan akuades deengan rasio 1:20 (w/w) lalu ditambahkan beeswax dan gliserol dengan kadar tertentu. Bahan yang telah dicampurkan kemudian diaduk selama 30 menit menggunakan magnetic stirrer. Kemudian dipanaskan hingga mencapai suhu 70oC lalu pengadukan dijaga selama 20 menit hingga mengental. Sementara menunggu proses pengadukan, cetakan diletakkan di oven.

Setelah pengadukan selesai larutan kemudian dituang di cetakan panas lalu dikeringkan dalam oven.

Sebelum proses pemanasan, larutan diaduk selama 30 menit agar pati larut dalam air dan tidak terjadi endapan. Seletah proses pemanasan larutan dituang pada cetakan panas agar temperatur beeswax pada larutan tidak menurun ketika menyentuh cetakan sehingga tidak terjadi penggumpalan beeswax. Matriks kode sampel pada penelitian ini ditampilkan pada tabel 3.1.

Tabel 3.1 Matriks Kode Sampel Konsentrasi

Beeswax (%)

Jenis pati

Tapioka Konjak Biji Durian

0 A1 B1 C1

0,1 A2 B2 C2

0,2 A3 B3 C3

0,3 A4 B4 C4

0,4 A5 B5 C5

0,5 A6 B6 C6

3.4 Karakterisasi Film

Karakterisasi bahan dilakukan dengan 3 jenis pengujian pada bahan, yaitu uji tarik, uji penggembungan, dan uji biodegradasi.

Hasil dari uji tersebut akan dianalisa dan digunakan untuk mengetahui karakterisasi film.

a. Uji Tarik

Pengujian dilakukan dengan menggunakan uji tarik berdasarkan standar ASTM D882 dengan bentuk sampel persegi panjang dengan ukuran 5×15 cm sebagaimana yang ditunjukkan pada gambar 3.3. Dari pengujian tersebut akan diperoleh nilai gaya tarik hingga putus dan perpanjangan hingga putus. Sehingga untuk mendapatkan nilai tensile strength, daya elongasi, dan modulus Young, perlu dilakukan perhitungan terhadap hasil yang diperoleh. Untuk mendapatkan nilai tensile strength maka digunakan persamaan (2.1), untuk mendapatkan nilai elongasi maka digunakan persamaan (2.2), sedangkan untuk mendapatkan nilai modulus Young maka digunakan persamaan (2.3).

Gambar 3.3 Bentuk dan ukuran sampel uji berdasarkan ASTM D882

ASTM D882 merupakan standar pengujian kuat tarik untuk lembaran tipis, termasuk film, dengan ketebalan sampel kurang dari 1 mm. Standar ASTM D882 tercantum pada lampiran E.

Bentuk sampel yang digunakan dalma pengujian ini merupakan bentuk persegi panjang dengan ukuran 5×15 cm sebagaimana yang ditunjukkan pada gambar 3.3. Uji tarik ini dilakukan di Departemen Kimia ITS Surabaya.

b. Uji Penggembungan

Uji penggembungan dilakukan di Laboratorium Rekayasa Bahan Teknik Fisika ITS dengan menggunakan standar ASTM

D570. ASTM D570 merupakan standar yang digunakan untuk menguji absrobsi air dari plastik.

Untuk melakukan uji penggembungan, pertama-tama sampel disiapkan dengan ukuran 2,5cm x 2,5cm. Kemudian sampel dikondisikan dalam oven pada suhu 50oC selama 24 jam. Sampel kemudian ditimbang beratnya dan didapatkan massa awal.

Sampel kemudian direndam selama 2 jam lalu ditimbang dan didapatkan massa akhir. Dari data ini didapatkan derajat penggembungan dengan menggunakan persamaan (2.4).

c. Uji Biodegradasi

Film polimer ramah lingkungan yang telah dibuat diuji kemampuan biodegradasinya dengan bantuan Effective Microorganism atau bakteri EM4, yang merupakan bakteri pengompos. Kemampuan biodegradasi dilihat berdasarkan lamanya waktu degradasi oleh mikroorganisme EM4. Uji biodegradasi dilakukan dengan menempatkan sampel film pada suatu wadah kemudian ditambahkan EM4 sebanyak 10ml dan dibiarkan hingga terdegradasi.

29 BAB IV

HASIL DAN PEMBAHASAN 4.1 Tampilan Fisik Sampel

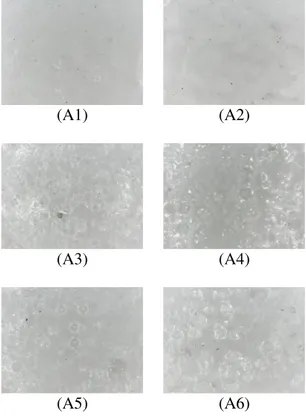

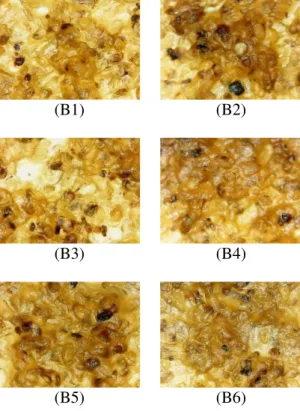

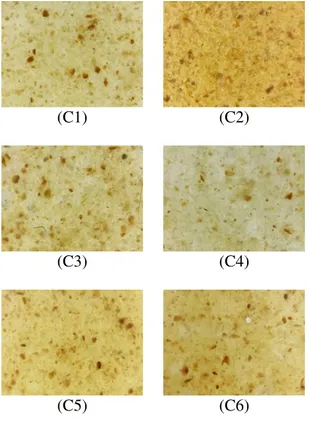

Sampel telah dibuat dengan menggunakan tiga jenis pati berbeda, yaitu: tapioka, konjak, dan biji durian dengan variasi kadar beeswax sebanyak 0%, 0,1%, 0,2%, 0,3%, 0,4%, dan 0,5%.

Penamaan sampel dilakukan berdasarkan jenis pati dan kadar beeswax.. Gambar 4.1-4.3 merupakan gambar dari permukaan tiap sampel yang telah dibuat, masing-masing dengan kode yang telah tercantum pada Tabel 3.1 pada bab sebelumnya.

(A1) (A2)

(A3) (A4)

(A5) (A6)

Gambar 4.1 Tampilan fisik sampel dengan pati tapioka

Dari gambar 4.1 dapat dilihat pada pati tapioka, penambahan beeswax mempengaruhi bentuk permukaan sampel. Penambahan beeswax akan memberikan pori pada permukaan sampel dengan jenis pati tapioka. Semakin besar konsentrasi beeswax yang ditambahkan, maka semakin lebar porinya.

(B1) (B2)

(B3) (B4)

(B5) (B6)

Gambar 4.2 Tampilan fisik sampel dengan pati konjak Gambar 4.2 menunjukkan tampilan fisik sampel dengan pati jenis konjak. Dari gambar tersebut dapat terlihat dipermukaan sampel terdapat beberapa bintik hitam serta terlihat ukuran dari pati yang tidak beraturan. Hal ini disebabkan pati konjak yang digunakan memiliki ukuran dan warna yang berbeda-beda.

Adapun penambahan konsentrasi beeswax terhadap tampilan fisik sampel tidak terlihat perubahan yang signifikan.

(C1) (C2)

(C3) (C4)

(C5) (C6)

Gambar 4.3 Tampilan fisik sampel dengan pati biji durian Dari gambar 4.3 terlihat permukaan sampel dengan pati biji durian. Gambar tersebut menunjukkan sampel dari biji durian memiliki bintik hitam dipermukaannya. Bintik hitam tersebut merupakan ampas dari kulit biji durian yang ikut terayak ketika proses pembuatan tepung biji durian dilakukan. Adapun penambahan beeswax terhadap tampilan fisik sampel tidak menunjukkan perubahan yang signifikan.

4.2 Uji Tarik

Uji tarik dilakukan pada sampel sehingga didapatkan nilai tensile strength dan elogasi. Berikut merupakan hasil dari uji tarik.

Tabel 4.1 Tensile Strength Biopolimer Konsentrasi

Beeswax (%)

Tensile strength (Mpa)

Tapioka Konjak Biji Durian

0,00 0,00 1,88 3,09

0,10 2,71 1,63 2,29

0,20 3,22 1,84 1,88

0,30 3,35 1,76 1,52

0,40 3,74 2,12 1,31

0,50 4,25 2,35 1,16

Gambar 4.4 Tensile strength biopolimer

Pada Tabel 4.1 ditunjukkan nilai tensile strength pada masing-masing sampel. Tabel tersebut menunjukkan bahwa nilai tertinggi terdapat pada sampel berbahan dasar tapioka pada

konsentrasi beeswax sebesar 0,5% dengan nilai tensile strength sebesar 4,25 Mpa dan terkecil pada sampel berbahan dasar biji durian pada konsentrasi beeswax sebesar 0,5% dengan nilai tensile strength sebesar 1,16 Mpa.

Tabel 4.2 Elongasi Biopolimer Konsentrasi

Beeswax (%)

Elongasi (%)

Tapioka Konjak Biji Durian

0,00 0,00 48,40 18,70

0,10 3,50 44,00 26,50

0,20 3,50 36,40 25,10

0,30 3,40 24,20 10,40

0,40 3,20 44,70 9,50

0,50 3,90 44,10 16,10

Gambar 4.5 Elongasi biopolimer

Sedangkan untuk nilai elongasi tertinggi terdapat pada sampel berbahan dasar konjak pada konsentrasi beeswax 0%

dengan nilai elongasi mencapai 48% sedangkan nilai terkecil terdapat pada sampel berbahan dasar tapioka pada konsentrasi beeswax 0% dengan nilai elongasi 0%.

4.3 Derajat Penggembungan

Uji penggembungan dilakukan terhadap sampel. Berikut merupakan hasil dari uji penggembungan.

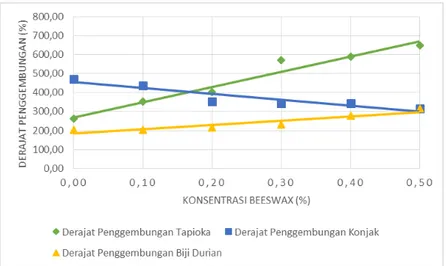

Tabel 4.3 Derajat Penggembungan Biopolimer Konsentrasi

Beeswax (%)

Derajat Penggembungan (%) Tapioka Konjak Biji Durian

0,00 263,39 471,88 204,49

0,10 351,92 437,28 203,62

0,20 401,37 353,49 214,81

0,30 569,03 344,49 231,35

0,40 587,62 341,77 278,10

0,50 649,11 316,77 314,86

Berdasarkan tabel 4.3, derajat penggembungan terkecil terjadi pada sampel berbahan dasar biji durian dengan rentang 200%-300%. Sedangkan nilai tertinggi terdapat pada sampel berbahan dasar tapioka dengan derajat penggembungan mencapai 650%. Dari tabel tersebut kemudian dibuat grafik untuk mengamati pengaruh penambahan konsentrasi beeswax terhadap derajat penggembungan biopolimer berbahan dasar pati alami.

Grafik tersebut ditunjukkan pada gambar 4.6.

Gambar 4.6 Derajat penggembungan biopolimer

Berdasarkan grafik diatas derajat penggembungan pada pati jenis tapioka dan biji durian mengalami kenaikan terhadap konsentrasi beeswax. Sedangkan pada pati jenis konjak mengalami penurunan derajat penggembungan terhadap konsentrasi beeswax. Sehingga dari segi derajat penggembungan, penambahan beeswax lebih cocok pada biopolimer berbahan dasar konjak, karena membantu mengurangi derajat penggembungan.

4.4 Biodegradasi

Film yang telah dibuat diuji kemampuan biodegradasinya dengan bantuan Effective Microorganism atau bakteri EM4, yang merupakan bakteri pengompos. Uji biodegradasi dilakukan secara aerobik, yaitu dilakukan pada udara terbuka. Pengujian dilakukan dengan cara merendam sampel yang telah disiapkan kedalam larutan EM4 yang telah didiamkan selama 2 hari. Setelah direndam sampel kemudian diangkat menggunakan kain kasa dan didiamkan selama 1 hari. Penetesan dilakukan pada sampel secara

berkala selama 7 hari. Berikut merupakan hasil dari uji biodegradasi.

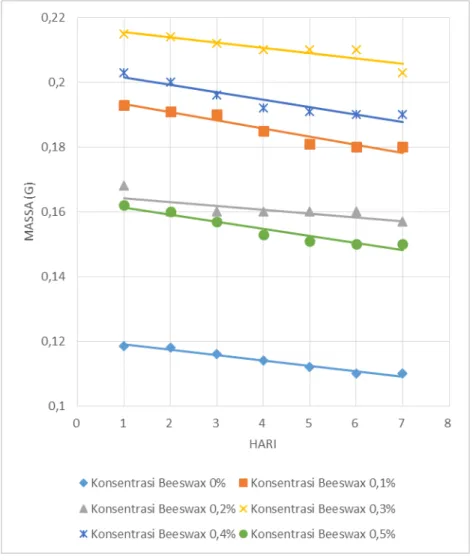

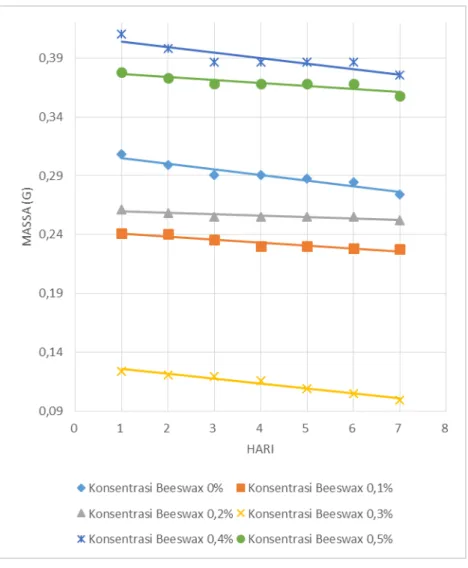

Tabel 4.4 Persentasi Pengurangan Massa (Massa Terdegradasi) Konsentrasi

Beeswax (%)

Persentasi Pengurangan Massa (%) Tapioka Konjak Biji Durian

0,00 25,49 72,18 55,22

0,10 68,18 73,40 88,27

0,20 87,74 69,75 63,17

0,30 74,96 71,67 58,54

0,40 60,00 74,56 69,37

0,50 63,76 75,73 40,53

Gambar 4.7 Persentasi pengurangan massa

Berdasarkan Tabel 4.4 diketahui bahwa pengurangan massa terbesar terjadi pada sampel film dengan konsentrasi beeswax

0,1%-0,2%. Setelah diamati pengurangan massa kemudian diamati laju perubahan massanya. Laju perubahan massa diamati dengan cara mengukur massa sampel per hari. Hasilnya diplot sebagaimana tampak pada Gambar 4.8, 4.9, dan 4.10.

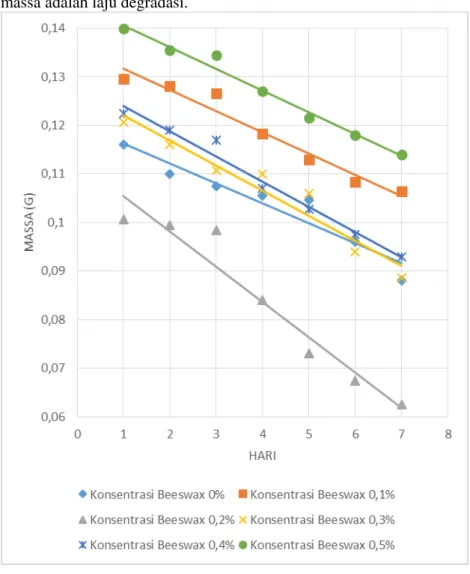

Gambar 4.8 Pengurangan massa sampel tapioka per hari

Gambar 4.9 Pengurangan massa sampel konjak per hari Plot data tersebut diregresi linier untuk mendapatkan persamaan liniernya. Pengurangan massa merupakan bentuk

degradasi, maka gradien dari persamaan linier grafik pengurangan massa adalah laju degradasi.

Gambar 4.10 Pengurangan massa sampel biji durian per hari Secara lengkap persamaan linier tercantum pada lampiran D.

Adapun laju degradasi ditampilkan pada Tabel 4.5.

Tabel 4.5 Laju Degradasi Biopolimer Konsentrasi

Beeswax (%)

Laju Degradasi (g/hari) Tapioka Konjak Biji Durian

0,00 0,0016 0,0048 0,0041

0,10 0,0025 0,0025 0,0044

0,20 0,0012 0,0012 0,0073

0,30 0,0016 0,0041 0,0052

0,40 0,0023 0,0046 0,0052

0,50 0,0022 0,0025 0,0045

Data dari Tabel 4.5 diplot ke dalam grafik untuk mengetahui pengaruh laju degradasi terhadap konsentrasi beeswax pada tiap jenis sampel. Grafik laju degradsi biopolimer ditampilkan pada Gambar 4.11.

Gambar 4.11 Laju degradasi biopolimer

Gambar 4.11 menunjukkan bahwa laju pengurangan massa terbesar terdapat pada biopolimer berbahan dasar biji durian.

Sedangkan laju pengurangan massa terkecil terdapat pada biopolimer berbahan dasar tapioka.

4.5 Interpretasi Hasil

Hasil uji tarik menunjukkan tensile strength tertinggi terdapat pada biopolimer berbahan dasar tapioka pada konsentrasi beeswax 0,5% dengan nilai tensile strength yang dihasilkan sebesar 4,25 MPa dan nilai elongasi yang dihasilkan sebesar 3,9%. Untuk nilai tensile strength, hasil ini telah sesuai dengan standar yang digunakan pada penelitian sebelumnya (Haryati,2017) yaitu nilai kuat tarik standar bioplastik sebesar 1- 10 MPa. Namun, untuk nilai elongasi belum memenuhi standar yaitu 10-20%. Nilai kuat tarik yang dihasilkan pada penelitian ini lebih tinggi apabila dibandingkan dengan penelitian yang sebelumnya yaitu bioplastik glukomanan dengan plasticizer gliserol sebesar 0,8 MPa (Pradipta, 2013) dan bioplastik glukomanan dengan penambahan NaOH sebesar 0,8 MPa (Dasuki Z, 2014). Namun jika hasil ini dibandingkan dengan nilai dari kuat tarik dari plastik berbahan dasar HDPE, masih tergolong rendah yaitu sebesa 37,23 MPa (Smith,1990). Sedangkan nilai elongasi tertinggi yang dihasilkan pada penelitian ini terdapat pada biopolimer berbahan dasar konjak pada konsentrasi beeswax 0% dengan nilai elongasi yang dihasilkan mencapai 48%. Nilai telah memenuhi standar yaitu 10-20% dan lebih tinggi jika dibandingkan dengan penelitian sebelumnya yaitu hampir mencapai 20% (Faizal, 2010).

Dari hasil derajat penggembungan, penambahan beeswax lebih cocok pada biopolimer berbahan dasar konjak, karena membantu mengurangi derajat penggembungan. Nilai derajat penggembungan yang dihasilkan berada pada rentang 300-400%.

Jika dibandingkan dengan penelitian sebelumnya, yaitu pada penelitian biopolimer berbahan dasar biji durian (Haikal, 2019)

dengan nilai sebesar 200%, nilai yang dihasilkan pada penelitian ini masih tergolong tinggi.

Berdasarkan hasil dari uji biodegradasi didapatkan nilai konsentrasi beeswax paling optimal pada 0,1-0,2% dengan persentasi perubahan massa mencapai 80% selama 17 hari.

Menurut standar ASTM 5336, dibutuhkan waktu 60 hari untuk plastik biodegradable dapat terurai 100%. Dengan demikian, semua sampel yang dihasilkan dalam penelitian ini tergolong plastik biodegradable atau plastik ramah lingkungan.

Pengaruh penambahan konsentrasi beeswax terhadap karakteristik biopolimer berbahan dasar pati tapioka, pati konjak, dan pati biji durian tampak pada Gambar 4.12, Gambar 4.13, dan Gambar 4.14.

Gambar 4.12 Pengaruh konsentrasi beeswax terhadap karakteristik biopolimer berbahan dasar pati tapioka

Berdasarkan Gambar 4.12, nilai dari kuat tarik, derajat penggembungan, dan laju degradasi pada biopolimer berbahan dasar tapioka cenderung terjadi peningkatan terhadap penambahan konsentrasi beeswax. Berdasarkan Gambar 4.13, nilai kuat tarik dari biopolimer berbahan dasar konjak cenderung

mengalami peningkatan, sedangkan pada derajat penggembungan dan laju degradasi mengalami penurunan.

Gambar 4.13 Pengaruh konsentrasi beeswax terhadap karakteristik biopolimer berbahan dasar pati konjak

Gambar 4.14 Pengaruh konsentrasi beeswax terhadap karakteristik biopolimer berbahan dasar pati biji durian

Sedangkan Gamber 4.14 menunjukkan bahwa peningkatan derajat penggembungan dan laju degradasi terjadi seiring dengan penurunan kuat tarik. Hasil ini berbanding terbalik dengan hasil yang diperoleh pada pati konjak.

Berdasarkan hasil tersebut, dapat dirangkum kecenderungan karakteristik biopolimer terhadap penambahan beeswax. Tabel 4.6 menunjukan kecenderungan karakteristik biopolimer tersebut.

Tabel 4.6 Kecenderungan Karakteristik Biopolimer dengan Penambahan Beeswax

Karakteristik biopolimer

Kecenderungan karakteristik biopolimer dengan penambahan

beeswax Harapan

Tapioka Konjak Biji durian

Kuat tarik Meningkat Meningkat Menurun Meningkat Elongasi Meningkat Menurun Menurun Meningkat Penggembungan Meningkat Menurun Meningkat Menurun

Biodegradasi Meningkat Menurun Meningkat Menurun

Pada penelitian ini, karakteristik mekanik yang diharapkan dari biopolimer terhadap penambahan beeswax terjadi peningkatan. Hal ini dikarenakan karakteristik mekanik dari plastik biopolimer memiliki nilai yang lebih rendah apabila dibandingkan karakteristik mekanik plastik biasa. Plastik biopolimer memiliki kuat tarik rata-rata 10 MPa sedangkan plastik jenis biasa bisa mencapai 30 MPa. Sedangkan untuk nilai elongasi yang diharapkan terjadi peningkatan agar plastik lebih mudah dibentuk dan tidak cepat putus.

Derajat penggembungan pada penelitian ini diharapkan terjadi penurunan terhadap penambahan beeswax. Hal ini

dikarenakan beeswax yang memiliki sifat hidrofobik. Sifat hidrofobik adalah sifat dimana material tidak memiliki gaya tarik terhadap air, sehingga biopolimer yang memiliki kandungan beeswax diharapkan mudah melepaskan air dan mempersulit proses penggembungan. Sedangkan karakteristik biodegradasi yang diharapkan pada penelitian ini terjadi penurunan.

Biopolimer yang telah dikembangkan hingga saat ini memiliki laju biodegradasi yang tergolong besar. Namun hal ini juga memberi dampak negatif yaitu ketika biopolimer disimpan menjadi tidak awet atau tahan lama. Sehingga karakteristik biopolimer yang diharapkan mengalami penurunan.

Pada biopolimer berbahan dasar tapioka, terjadi peningkatan pada semua karakteristik biopolimernya. Namun pada penelitian ini diharapkan terjadi penurunan pada penggembungan maupun biodegradasi. Sehingga biopolimer berbahan dasar tapioka hanya unggul pada dua poin saja yaitu kuat tarik dan elongasi.

Biopolimer berbahan dasar konjak hanya terjadi peningkatan pada kuat tarik saja dan sisanya terjadi penurunan. sehingga biopolimer berbahan dasar konjak telah meliputi tiga poin yang diharapkan yaitu kuat tarik, penggembungan, dan biodegradasi. Untuk biopolimer berbahan dasar biji durian, setiap kecenderungan yang dihasilkan berbanding terbalik dengan apa yang diharapkan. Nilai kuat tarik yang diharapkan meningkat pada penelitian ini terjadi penurunan pada karakteristik mekaniknya. Begitu juga dengan penggembungan dan biodegradasi yang diharapkan menurun pada penelitian ini tetapi terjadi peningkatan. Hal ini membuktikan bahwa pengembangan biopolimer berbahan dasar biji durian lebih cocok apabila tanpa penambahan beeswax.

Dari ketiga poin di atas dapat disimpulkan bahwa pengembangan biopolimer dengan penambahan beeswax optimal apabila menggunakan bahan dasar pati konjak. Hal ini dikarenakan pati konjak yang unggul dalam tiga aspek yaitu kuat tarik, penggembungan, dan biodegradasi. Sedangkan pati jenis tapioka hanya unggul dalam dua aspek yaitu kuat tarik dan elongasi. Untuk pati jenis biji durian tidak cocok dalam segala aspek, baik kuat tarik maupun biodegradasi. Sehingga pati jenis

biji durian lebih cocok dikembangkan tanpa penambahan beeswax.

Hasil terbaik ditemukan pada sampel biopolimer berbahan dasar pati konjak dengan penambahan konsentrasi beeswax sebesar 0,5%. Hasil yang didapatkan pada sampel ini yaitu memiliki derajat penggembungan paling rendah, laju biodegradasi yang relatif rendah, dan nilai dari kuat tarik yang relatif baik.

47

Berdasarkan hasil pengujian yang telah dilakukan pada semua sampel dalam pembuatan polimer ramah lingkungan berbahan dasar pati alami ini dapat disimpulkan, yaitu:

Penambahan konsentrasi beeswax meningkatkan kekuatan tarik pada sampel berbahan dasar tapioka dan konjak dengan nilai kuat tarik maksimal didapatkan pada sampel berbahan dasar tapioka dengan konsentrasi beeswax 0,5% yaitu sebesar 4,25 MPa.

Semakin tinggi konsentrasi beeswax menyebabkan penurunan derajat penggembungan pada sampel berbahan dasar pati konjak dan peningkatan derajat penggembungan pada sampel berbahan dasar pati tapioka dan pati biji durian.

Penambahan beeswax mempercepat laju biodegradasi pada sampel berbahan dasar tapioka dan biji durian serta memperlambat laju biodegradasi pada sampel berbahan dasar konjak. Persentasi pengurangan massa tertinggi terdapat pada sampel berbahan dasar tapioka dengan konsentrasi beeswax 0,1-0,2% yaitu sebesar 80% dalam 7 hari. Nilai ini telah melebihi standar ASTM 5336 tentang biodegradable plastic.

Biopolimer dengan bahan dasar pati konjak menghasilkan karakteristik yang optimal dengan penambahan beeswax dan sampel terbaik didapatkan pada konsentrasi beeswax 0,5%.

Halaman ini memang dikosongkan

49

Aguilera, J. M. (2011). Food engineering intefaces. New York: Springer.

Coles, R. D. (2003). Food packaging technology. Blackwell Publishing.

Dasuki Z., M., & Mawarani, L. J. (2014). Pengaruh Penambahan NaOH terhadap Karakteristik Bioplastik Tepung Porang.

Gunawan, I. D. (2007). Modifikasi polyethylene sebagai polimer komposit biodegradable untuk bahan kemasan. Jurnal Sains Materi Indonesia (edisi khusus), 37-42.

Haikal, M. H. (2019). Pengaruh Penambahan Zat Aditif Alami Terhadap Karakteristik Edible Film Berbahan Dasar Biji Durian.

Maulana, F. (2010). Pengaruh Komposisi Glukomanan- Tapioka Terhadap Karakteristik Biopolimer Sebagai Plastik Ramah Lingkungan. ITS-Paper.

Melanie Cornelia, R. S. (2013). Pemanfaatan Pati Biji Durian (Durio Zibethinus Murr.) Dan Pati Sagu (Metroxylon Sp.) Dalam Pembuatan Bioplastik. Jurnal Kimia Kemasan.

Melanie Cornelia, R. T. (2017). Pemanfaatan Pati Biji Durian (Durio Zibethinus L.) Sebagai Edible Coating Dalam