54 BAB IV

PENGUJIAN DAN ANALISIS

Bab ini berisi hasil pengujian terhadap alat yang sudah dikerjakan serta analisis sistem yang telah direalisasikan. Pengujian terdiri dari pengujian sistem pengisian data, pengoperasian manual, pengujian pemanggilan data dan pengujian perhitungan data record. analisis yang disajikan dalam skripsi ini adalah mengenai hasil realisasi sistem yang dibuat yaitu perbandingan hasil realisasi terhadap rancangan awal, dan analisis pengoperasian.

4.1Pengujian Sistem

Dalam pengujian sistem, meliputi pengujian perangkat keras, pengolahan data pada perangkat lunak. Pengujian perangkat keras meliputi perangkat mekanik dan pengkabelan perangkat elektronik.

55

Pengujian perangkat lunak membahas mengenai hubungan kinerja HMI, PLC dan step motor dalam hal pengisian dan pengolahan data. Input data dan monitor data dilakukan di HMI, pengolahan data dikerjakan di PLC dan output berupa pulsa digunakan untuk menggerakkan Motor Step.

4.1.1Pengujian Perangkat Keras

Perangkat keras yang akan diuji adalah Perangkat mekanik dan pengujian input PLC.

4.1.1.1Pengujian Mekanik

Perangkat mekanik yang dipasang dalam skripsi ini setelah dirakit dan dipasang ke mesin diuji secara manual dengan cara memutar menggunakan tangan pada timing pulley pada poros motor ke arah kiri dan ke arah kanan.

Apabila berat putarannya naik atau bahkan macet berarti terdapat kesalahan dalam pemasangan mekanik. Penyebab utama kemacetan adalah terjadi ketidaksejajaran dalam pemasangan linear screw. Dalam hal ini harus dilakukan penyesuaian kesejajaran pemasangan linear screw hingga berat putarannya menjadi sama pada semua posisi.

56

Setelah dilakukan beberapa penyesuaian pada perangkat mekanik maka hasil pengujian perangkat mekanik menunjukkan hasil bahwa ketika poros motor dapat diputar dengan tangan dari titik nol sampai dengan titik maksimal dan kembali ke titik nol.

4.1.1.2Pengujian Input PLC.

Input PLC terdiri dari sebuah Foot Switch dan tiga buah Proximity Switch. Foot Switcth dan Proximity Switch tersebut dihubungkan ke terminal X di PLC.

Pengujian Foot Switch dilakukan setelah dihubungkan ke input PLC, caranya dengan menekan Foot Switch dan memantau indikator pada input PLC. Foot Switch yang digunakan adalah CNTD CFS-302, 15A, 220 VAC.

Gambar 4.3. Pengujian Foot Switch

Hasil pengujian terpantau indikator menyala ketika foot switch ditekan dan indikator mati ketika tidak ditekan.

57 (a)

(b)

Gambar 4.4. Pengujian Proximity Switch (a) Kondisi Off, (b) Kondisi On

Hasilnya ketika didekatkan dengan logam indikator akan menyala dan apabila dijauhkan lebih dari 10 mm dari permukaan deteksinya indikator akan mati.

4.1.2Pengujian Pengisian Data

Sebagai pengaman dalam memasukkan data operasi maka digunakan kode untuk dapat mengakses pengisian data. Pada saat pengujian dilakukan PLC terhubung dengan PC dengan tujuan dapat memonitor kode yang diisikan.

4.1.2.1Input Kode

58

Gambar 4.5 Layar HMI pada menu EDIT

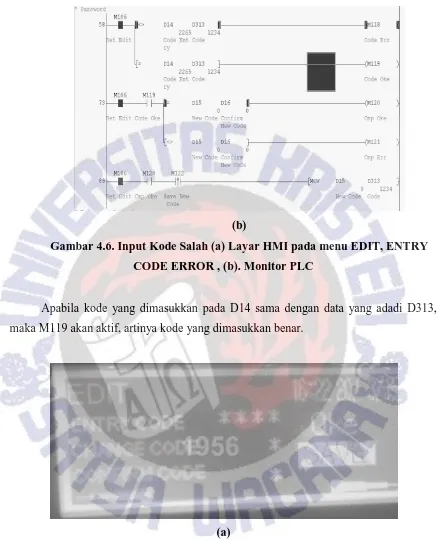

Untuk dapat memonitor input kode yang beralamat D14, ladder PLC dimonitor menggunakan PC. Sebelum kode dimasukkan D14 bernilai 0, setelah D14 diisi dengan kode maka akan dibandingkan dengan D313. Jika kode yang dimasukkan tidak sama maka M118 akan aktif artinya kode yang dimasukkan keliru.

59 (b)

Gambar 4.6. Input Kode Salah (a) Layar HMI pada menu EDIT, ENTRY CODE ERROR , (b). Monitor PLC

Apabila kode yang dimasukkan pada D14 sama dengan data yang adadi D313, maka M119 akan aktif, artinya kode yang dimasukkan benar.

60 (b)

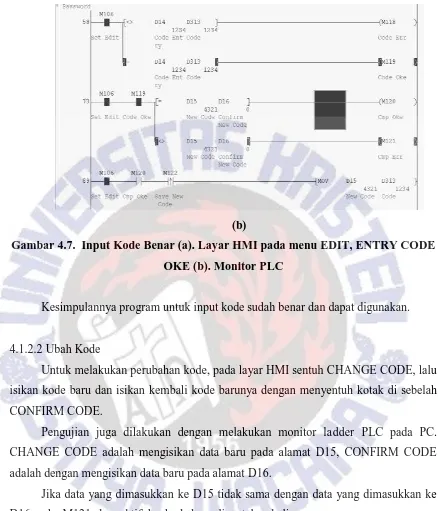

Gambar 4.7. Input Kode Benar (a). Layar HMI pada menu EDIT, ENTRY CODE OKE (b). Monitor PLC

Kesimpulannya program untuk input kode sudah benar dan dapat digunakan.

4.1.2.2Ubah Kode

Untuk melakukan perubahan kode, pada layar HMI sentuh CHANGE CODE, lalu isikan kode baru dan isikan kembali kode barunya dengan menyentuh kotak di sebelah CONFIRM CODE.

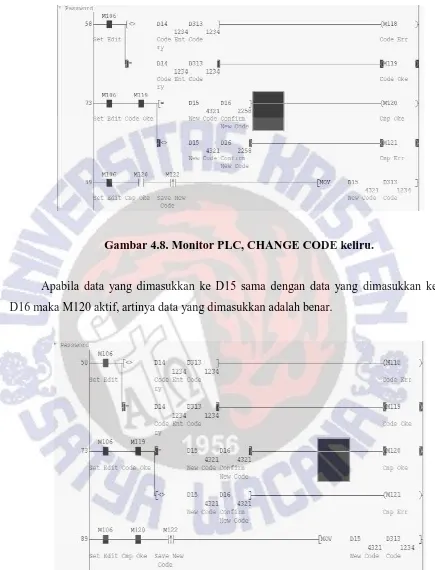

Pengujian juga dilakukan dengan melakukan monitor ladder PLC pada PC. CHANGE CODE adalah mengisikan data baru pada alamat D15, CONFIRM CODE adalah dengan mengisikan data baru pada alamat D16.

61

Gambar 4.8. Monitor PLC, CHANGE CODE keliru.

Apabila data yang dimasukkan ke D15 sama dengan data yang dimasukkan ke D16 maka M120 aktif, artinya data yang dimasukkan adalah benar.

Gambar 4.9. Monitor PLC, CHANGE CODE benar.

62 4.1.2.3Isi Data

Pengisian data program operasi hanya dapat dilakukan apabila kode yang dimasukkan sudah benar. Dengan menekan panah ke kanan pada halaman Input Kode, maka layar HMI akan berganti ke halaman SET PROGRAM.

(a)

(b)

Gambar 4.10. Set Program (a). Layar HMI (b). Program HMI

63

0 sampai dengan 9, berarti menuliskan Nomor Proses yang akan diisi D8 adalah nilai lama pada program yang akan diganti isinya. Sedangkan D6 adalah nilai program baru yang akan dimasukkan.

Misalnya jika yang akan diisikan adalah Program Nomor 0 dan Proses Nomor 0, maka pada HMI dituliskan sebagai berikut :

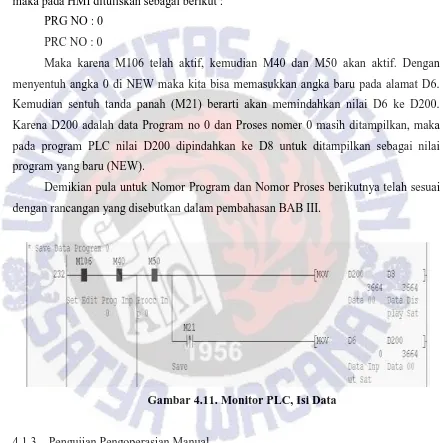

PRG NO : 0 PRC NO : 0

Maka karena M106 telah aktif, kemudian M40 dan M50 akan aktif. Dengan menyentuh angka 0 di NEW maka kita bisa memasukkan angka baru pada alamat D6. Kemudian sentuh tanda panah (M21) berarti akan memindahkan nilai D6 ke D200. Karena D200 adalah data Program no 0 dan Proses nomer 0 masih ditampilkan, maka pada program PLC nilai D200 dipindahkan ke D8 untuk ditampilkan sebagai nilai program yang baru (NEW).

Demikian pula untuk Nomor Program dan Nomor Proses berikutnya telah sesuai dengan rancangan yang disebutkan dalam pembahasan BAB III.

Gambar 4.11. Monitor PLC, Isi Data

4.1.3 Pengujian Pengoperasian Manual

64

Gambar 4.12. Layar HMI menu MAN

Artinya program dan fungsi manual dapat telah sesuai dan dapat digunakan sesuai rancangan yang telah dibuat.

4.1.4 Pengujian Pemanggilan Data

Pemanggilan data dilakukan pada menu MONITOR, ladder PLC dipantau menggunakan PC.

65

Gambar 4.13. MONITOR (a). Layar HMI (b). Program HMI

Pada HMI Nomor Program diisikan pada data D3 yang memiliki type numerical input sedangkan D4 memiliki type numerical display. Artinya PLC akan mengaktifkan Nomor Program seperti yang diisikan pada D3 dan akan mengaktifkan Nomor Proses secara berurutan mulai dari 0 sampai dengan 9.

Gambar 4.14. Monitor PLC, Data Call

66

Selanjutnya apabila foot switch diaktifkan maka artinya mengaktifkan M71. Dengan demikian D211 dipindahkan ke D8 untuk ditampilkan. D211 juga dipindahkan ke D400 untuk member perintah kerja kepada motor step.

Dengan demikian program pemanggilan data dapat digunakan dengan baik.

4.1.5 Pengujian Memasukkan Data Record

Data Record digunakan untuk memantau sejauh mana mesin digunakan. Dengan mengisikan angka di Records Prog No, maka di Program Operated akan muncul jumlah pengoperasian dari program yang dipilih. Disamping itu juga dapat dilihat jumlah total pengoperasian mesin.

(a)

(b)

67

Perhitungan dilakukan dengan menambahkan setiap program yang dipanggil. Penambahan terjadi ketika proses pengoperasian dilakukan, yaitu apabila Program dipanggil dan Proses telah dikerjakan. Artinya jika kita lihat di program PLC, maka M105 aktif dan proses nomor 0 (M70) dilakukan dengan menekan foot switch (M4). Maka dikalukan penambahan pada D410 dengan nilai 1. D410 adalah tempat penyimpanan data jumlah pengoperasian Program Nomor 0.

Data penyimpanan pengoperasian program adalah di alamat D410 sampai dengan D419.

68

Dari alamat D410 sampai dengan D419 tersebut kemudian tergantung pada pemanggilan nomor Program yang akan dilihat catatan pengoperasiannya akan dipindahkan ke D31 untuk ditampilkan di HMI.

69

Untuk melihat jumlah total pengoperasian program yang telah dioperasikan, maka D410 sampai dengan D419 dijumlahkan dengan menggunakan D420 sampai dengan D427, dan jumlah akhir ditampilkan di HMI dengan alamat D32

Gambar 4.18. Monitor PLC, Total Data Records

70 4.2Analisis

Analisis yang disampaikan disini meliputi perbandingan rancangan dan realisasi yang berhasil dikerjakan, ketepatan langkah pergeseran dan perubahan metode pengoperasian.

Perbandingan rancangan awal dibandingkan dengan hasil realisasi dilakukan dengan cara melihat dari sudut pandang metode pergeseran, waktu pergeseran, efisiensi persiapan produksi dan proses produksi. Ketepatan langkah ditunjukkan dengan melihat perangkat mekanik dan pengendalian elektronik. Sedangkan analisis pengoperasian ditinjau dari perbandingan pengoperasian sebelum modifikasi dilakukan dan sesudah selesai dikerjakan.

4.2.1 Rancangan awal dibandingkan dengan hasil realisasi.

Berdasarkan rancangan awal yang disusun, bahwa mesin ditargetkan untuk dapat bekerja lebih efektif dan efisien dalam mendukung proses produksi maka hasilnya senagai berikut :

a. Pergeseran stopper.

Semula pergeseran stopper dilakukan secara manual kemudian diganti dengan menggunakan motor step yang dikendalikan menggunakan PLC. Artinya hasil realisasi sudah sesuai dengan rancangan awal yang dibuat.

b. Waktu pergeseran.

Semula untuk melakukan pergeseran posisi stopper dibutuhkan waktu yang cukup panjang yaitu sekitar 5 – 7 menit. Dengan dilakukannya modifikasi ini maka menjadi maksimal 10 detik. Pada awalnya rancangan waktu pergeseran adalah menjadi maksimal 5 detik. Artinya pada rancangan awal ditentukan bahwa untuk dapat menempuh 1000 mm dibutuhkan 50 putaran sehingga dibutuhkan 2,5 KHz.

71

Dengan menggunakan RPM meter dilakukan pengukuran kecepatan putaran motor. Pengukuran dilakukan dengan pengoperasian manual. Perhitungan ini sesuai dengan hasil pengukuran sebagai berikut :

Gambar 4.19. Pengukuran kecepatan motor

Pada rancangan kecepatan yang dibutuhkan adalah 300 putaran per menit. Kecepatan 180 putaran per menit ini mengakibatkan pergerakan stopper menjadi lebih lambat dari rancangan awal.

Setiap putaran linear screw menggeser stopper sejauh 20 mm, artinya setiap 500 pulsa memberikan pergeseran sejauh 20 mm. Untuk menempuh 1000 mm memerlukan 50 putaran. Artinya jika setiap detik motor berputar 3 kali maka untuk berputar sebanyak 50 kali dibutuhkan waktu 16,6 detik.

Dalam hal kecepatan pergeseran terdapat selisih dari rancangan awalnya sebesar 11,6 detik. Jika dibandingkan dengan metode pergeseran stopper sebelum dilakukan modifikasi, maka terdapat peningkatan kecepatan yang sangat besar.

c. Uji coba dengan benda kerja sebelum dilakukan proses produksi bending.

Sebelum dilakukan modifikasi pada sistem pengendalian, pergeseran stopper harus dilakukan secara manual dan harus dilakukan pengujian dengan benda kerja untuk memastikan pergeseran stopper sudah sesuai dengan yang dikehendaki. Dengan dilakukan modifikasi sistem pengendali pergeseran stopper menjadi tidak memerlukan benda kerja untuk melakukan uji coba proses bending.

72 d. Proses Produksi

Dengan dilakukannya modifikasi stopper bending maka proses produksi menjadi lebih efisien untuk produksi massal maupun proses bending khusus.

Sebelum proses modifikasi dilakukan, terdapat beberapa kerugian dalam proses bending. Kerugian untuk proses produksi masal adalah :

1. Dibutuhkan tempat untuk menumpuk benda kerja yang proses belum keseluruhannya dikerjakan sebanyak proses bending yang harus dikerjakan.

2. Dibutuhkan benda kerja untuk melakukan uji coba proses bending.

3. Operator harus mengangkat satu benda kerja sebanyak proses bending yang diperlukan.

4. Waktu tunggu untuk melakukan proses berikutnya setelah proses bending belum bisa dikerjakan sebelum proses bending terakhir selesai dikerjakan.

73

Gambar 4.20. Flowchart Ilustrasi proses bending sebelum dilakukan modifikasi

Setelah proses modifikasi selesai dikerjakan maka kerugian kerugian di atas menjadi teratasi.

1. Tidak lagi diperlukan tempat untuk meletakkan benda kerja yang proses bendingnya belum selesai, karena proses pertama hingga terakhir dilakukan sekaligus.

2. Tidak lagi diperlukan benda kerja untuk melakukan uji coba proses bending, karena pengukuran dan pengendalian sudah dilakukan dengan PLC, HMI dan motor Step. 3. Tidak lagi diperlukan pengangkatan berkali-kali untuk sebuah benda kerja karena

74

4. Tidak diperlukan lagi waktu tunggu yang cukup lama untuk melakukan proses berikutnya, karena sejak benda kerja selesai dikerjakan maka dapat langsung keluar dari area mesin bending untuk dilanjutkan ke proses berikutnya.

Ilustrasi setelah dilakukan modifikasi menjadi seperti terlihat pada flow chart sebagai berikut.

Gambar 4.21. Flow Chart Ilustrasi proses bending setelah dilakukan modifikasi

75 e. Data jumlah produksi

Apabila sebelumnya operator harus menghitung produk yang dihasilkan, maka setelah proses modifikasi operator cukup mencatat data yang ditampilkan di HMI tentang produksi yang telah dikerjakan.

f. Data proses

Dengan melihat nomor proses yang tampil di HMI maka operator dapat mengetahui proses nomor berapa yang sedang dikerjakan. Hal ini cukup memudahkan operator dalam proses produksi pada mesin bending.

g. Uji Coba Produksi

Berdasarkan hasil uji coba produksi menunjukkan bahwa antara gambar kerja dengan hasil kerja didapat kesesuaian keduanya.

76 (b)

Gambar 4.22. Gambar kerja dan Hasil Kerja (a) Gambar Kerja Bending. (b) Hasil Kerja mesin Bending

Gambar 4.18 (a ) Gambar Kerja Bending menunjukkan gambar kerja bending, dimana dengan gambar kerja tersebut program yang diisikan proses 0 dengan 5mm, proses 1 dengan 35, proses nomor 2 sampai nomer 9 diisi dengan nilai nol.

Setelah pergeseran ke 0 dilakukan yaitu 5mm, dilakukan proses bending pada (A) dan (D). Kemudian pergeseran ke 1 yaitu menuju jarak 35mm terhadap titik nol (home position) atau stopper akan bergeser sejauh 30 mm dari titik bending sebelumnya. Kemudian proses bending dilakukan. Hasilnya seperti terlihat pada Gambar 4.18.(b). Hasil Kerja mesin Bending.

Untuk benda kerja berikutnya dapat dilakukan proses yang sama. Artinya proses produksi dapat dinyatakan berhasil.

4.2.2 Ketepatan

77

mengisikan angka 20 mm pada HMI. Kemudian disentuh panah ke atas dan ke bawah secara bergantian. Apabila motor berputar ke kanan sejauh 3600 dan ke kiri kembali ke posisi semula maka berarti bahwa pulsa sebanyak 500 tepat memutar motor 3600.

Hasilnya motor berputar 3600 ke kanan ketika disentuh panah ke atas, dan ketika disentuh panah ke bawah motor berputar -3600 . Artinya pengujian ketepatan dinyatakan berhasil.

4.2.3 Pengoperasian

Dengan dilakukan modifikasi pergeseran stopper bending maka terjadi perubahan pengoperasian. Sebelumnya operator harus melakukan pergeseran secara manual di sisi belakang mesin, mengangkat benda kerja berkali-kali dan membutuhkan waktu yang lebih lama untuk melakukan proses bending.

Pengoperasian mesin bending setelah dilakukan modifikasi membuat operator harus menginjak foot switch dua kali karena ada tambahan satu foot switch. Semula hanya terdapat satu foot switch untuk proses bending, ditambahkan dengan satu foot switch untuk memicu pergeseran stopper bending.

4.2.4 Analisis Produksi

78

Gambar 4.23 Filling cabinet

Target PT ATMI untuk memproduksi filling cabinet dalam setiap minggu adalah 100 unit. Jumlah hari kerja dalam satu minggu adalah 5 hari kerja. Artinya setiap hari harus menghasilkan 20 unit. Masing-masing 8 jam kerja. Setiap dua jam menghasilkan 5 unit filing cabinet. Sehingga untuk menghasilkan satu unit filling cabinet dibutuhkan waktu 24 menit.

79

(b) potong lembaran plat menjadi potongan sesuai gambar kerja

( c ) proses bending cnc ( d ) proses bending manual

80

( g ) perakitan ( h ) Quality Control

Gambar 4.24 Proses Produksi filling cabinet

Sebelum proses modifikasi pada mesin bending dilakukan dibutuhkan 6 orang operator dan 5 mesin untuk produksi filling cabinet. Proses produksinya dapat dilihat pada table 4.1.

Tabel 4.1. Urutan Proses Produksi Filling Cabinet Sebelum modifikasi mesin Bending

No Proses waktu jml

mesin

jml operator menit detik

1 Potong dari gulungan plat menjadi

lembaran plat - 10 1 1

2 Potong dari lembaran plat menjadi

potongan sesuai gambar kerja - 20 1 2

3 bending 3 - 5 6

5 Las 2.5 - 2 2

6 Cuci 0.5 - 1 2

7 Powder Coating 1 - 2 2

8 Oven 1 - 1 1

9 Perakitan 10 - - 1

10 Quality Control 5 - - 1

11 transporting - 30

Total Waktu 23

menit 60

81

Mesin bending yang digunakan dalam proses produksi filling cabinet sebelum modifikasi terdiri dari satu mesin CNC dan empat mesin manual. Mesin CNC digunakan untuk memproses bending pada bagian luar dari filling cabinet yang cukup besar sehingga memerlukan dua orang operator. Sedangkan bagian dalam menggunakan mesin bending manual. Dibutuhkan empat mesin manual karena masing-masing mesin membutuhkan waktu untuk melakukan pergeseran stopper. Hal ini membuat aliran produksi menjadi sangat terlambat jika dilayani oleh kurang dari empat mesin bending manual.

Dalam proses uji coba bending setelah dilakukan modifikasi stopper pada mesin manual maka hasilnya seperti terlihat pada table 4.2. berikut ini

Tabel 4.2. Urutan Proses Produksi Filling Cabinet Sesudah modifikasi mesin Bending

No Proses waktu jml

mesin

jml operator menit detik

1

Potong dari gulungan plat menjadi

lembaran plat - 10 1 1

2

Potong dari lembaran plat menjadi

potongan sesuai gambar kerja - 20 1 2

3 bending 3 - 2 3

5 Las 2.5 - 2 2

6 Cuci 0.5 - 1 2

7 Powder Coating 1 - 2 2

8 Oven 1 - 1 1

9 Perakitan 10 - 1 1

10 Quality Control 5 - - 1

11 transporting - 30 - -

jumlah

23 menit

60

82

Dari data tersebut di atas terdapat peningkatan efisiensi pada :

1. Penggunaan mesin bending manual dari empat unit mesin menjadi hanya satu unit mesin manual yang telah dilakukan modifikasi pergeseran stopper.

2. Jumlah operator dari enam orang operator mesin bending menjadi hanya tiga orang yaitu dua orang untuk mesin CNC dan satu orang untuk mesin bending manual yang telah dimodifikasi.

3. Penggunaan energi listrik karena pengurangan jumlah mesin yang digunakan. 4. Tidak diperlukan lagi benda kerja uji coba setiap kali dilakukan pergeseran