SKRIPSI

PENGARUH VARIASI GERAK MAKAN DAN KEDALAMAN

POTONG TERHADAP KEKASARAN PERMUKAAN TIRUS

POROS BERTINGKAT PADA PROSES BUBUT DENGAN

MESIN CNC LEADWELL TURNING CENTER

OLEH :

I PUTU AGUNG MAHAPUTRA

NIM : 1104305008

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS UDAYANA

KEMENTERIAN RISET, TEKNOLOGI DAN PENDIDIKAN TINGGI

KEMENTERIAN RISET, TEKNOLOGI DAN PENDIDIKAN TINGGI

KEMENTERIAN RISET, TEKNOLOGI DAN PENDIDIKAN TINGGI

UNIVERSITAS UDAYANA FAKULTAS TEKNIK JURUSAN TEKNIK MESIN

Kampus Bukit Jimbaran Telp/Faks: 0361-703321, Email; [email protected]

ii

LEMBAR PERSETUJUAN

PENGARUH VARIASI GERAK MAKAN DAN KEDALAMAN POTONG TERHADAP KEKASARAN PERMUKAAN TIRUS POROS

BERTINGKAT PADA PROSES BUBUT DENGAN MESIN CNC

LEADWELL TURNING CENTER

Skripsi Ini Diajukan Untuk Memenuhi Persyaratan Menyelesaikan Studi Strata Satu dan Memperoleh Gelar Sarjana di Jurusan Teknik Mesin

Fakultas Teknik Universitas Udayana

Oleh:

Nama : I Putu Agung Mahaputra

NIM : 1104305008

Konsentrasi : Rekayasa Manufaktur

Telah Diuji Dalam Ujian Skripsi Hari/Tanggal : Senin, 25 Januari 2016

iii

PENGARUH VARIASI GERAK MAKAN DAN KEDALAMAN POTONG TERHADAP KEKASARAN PERMUKAAN TIRUS POROS

BERTINGKAT PADA PROSES BUBUT DENGAN MESIN CNC

LEADWELL TURNING CENTER

Oleh : I Putu Agung Mahaputra

Dosen Pembimbing : I Gede Putu Agus Suryawan, ST., MT. : I Made Widiyarta ,ST., M.Eng.Sc., Ph.D

ABSTRAK

Proses pembentukan bentuk tirus pada pembubutan konvensional dapat dilakukan dengan mengencangkan dan mengendurkan baut pengikat eretan atas dan dengan penggeseran kepala lepas. Keterampilan operator sangat diperlukan dalam hal ini. Dalam mengatasi hal tersebut para pengembang proses permesinan mengembangkan mesin CNC. Dengan CNC permasalahan dalam keterampilan operator dapat teratasi. Akan tetapi selain faktor manusia juga terdapat faktor mesin salah satunya adalah parameter-parameter proses permesinan. Secara umum tolak ukur kualitas permesinan yang baik dalam proses bubut adalah tingkat kekasaran permukaan yang rendah, maka perlu diketahui besar parameter pembubutan yang diberikan pada proses bubut. Untuk itu dilakukan percobaan dengan memvariasikan besar kedalaman potong dan gerak makan.

Percobaan ini dilakukan dengan membuat beberapa variasi kedalaman potong dan gerak makan pada proses pembuatan poros bertingkat dengan mesin bubut CNC tipe Leadwell Turning Center 6 (LTC-6). Digunakan sembilan variasi dengan mengkombinasikan tiga variasi kedalaman potong (a); 0,25 mm; 0,5 mm; dan 0,75 mm serta tiga variasi gerak makan (f); 0,05 mm/putaran; 0,1 mm/putaran; dan 0,15 mm/putaran. Setelah itu dilakukan pengukuran tingkat kekasaran permukaan rata-rata (Ra) untuk mengetahui variasi yang menghasilkan Ra terendah.

Semakin tinggi gerak makan dan kedalaman potong yang diberikan pada proses pembubutan tirus akan menghasilkan Ra yang semakin tinggi. Ra yang paling rendah terdapat pada poros dengan kedalaman potong 0,25 mm dan gerak makan 0,05 mm/putaran sedangkan nilai Ra yang paling tinggi terdapat pada poros dengan kedalaman potong 0,75 mm dan gerak makan 0,15 mm/putaran.

iv

VARIATION OF FEEDING AND DEPTH OF CUT EFFECT ON TAPERED SHAFT SURFACE ROUGHNESS AT TURNING PROCESS WITH

LEADWELL TURNING CENTER CNC LATHE

Author : I Putu Agung Mahaputra

Guidance : I Gede Putu Agus Suryawan, ST., MT. : I Made Widiyarta ,ST., M.Eng.Sc., Ph.D

ABSTRACT

To form a tapered shape on a conventional lathe can be done by tightening and loosening the top carriage fastening bolts the and shifting the tailstock. The operator skill is needed in this case. In overcoming these problems the developers develop CNC machine. With the CNC machine, problems related to The operator skills can be resolved. However, besides to human factors, there are other factors, which is machine factor , one of them is the machining process parameters. Generally a benchmark of good quality of machinery in turning process is a low level of surface roughness. Then for it, it is necessary to know how is the magnitude of parameters are given in the process turning lathe. To know that, will be done an experiment by varying the magnitude of depth of cut and the feeding.

This experiment will be done by creating some variations of depth of cut and feeding on the process of making tapered shaft with Leadwell Turning Center 6 (LTC-6) CNC lathes. In this research is used nine variations by combining the three variations of the depth of cut (a); 0.25 mm; 0.5 mm; and 0.75 mm, and three variations of feeding (f); 0.05 mm/rotation; 0,1 mm/rotation; and 0.15 mm/rotation.After that, there will be measurement of surface roughness average (Ra) to determine variations that produce the lowest Ra.

The higher the feeding and depth of cut are given in tapered lathing process will be generate higher Ra. The lowest Ra value contained in the shaft with 0.25 mm of depth of cut and 0.05 mm/rotation of feeding, while the highest Ra values contained in the shaft with 0.75 mm of depth of cut and 0.15 mm/rotation of feeding.

Keywords : Lathe, CNC, Tapered, Surface Roughness, Depth of cut,

v

KATA PENGANTAR

Puji syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya maka penulis dapat menyelesaikan skripsi yang berjudul “Pengaruh Variasi Gerak Makan dan Kedalaman Potong Terhadap Kekasaran Permukaan Tirus Poros Bertingkat Pada Proses Bubut Dengan Mesin CNC Leadwell Turning Center”.

Dalam menyelesaikan skripsi ini penulis banyak mendapatkan bantuan serta bimbingan dari banyak pihak, maka melalui kesempatan ini pen ulis mengahaturkan terima kasih kepada :

1. Bapak Dr. Ir. I Ketut Gede Sugita, MT., selaku Ketua Jurusan Teknik Mesin Fakultas TeknikUniversitas Udayana.

2. Bapak Dr. I Made Parwata, ST., MT., selaku Sekretaris Jurusan Teknik Mesin Fakultas TeknikUniversitas Udayana

3. Bapak I Gede Putu Agus Suryawan, ST., MT., selaku Dosen Pembimbing I dalam penulisan skripsi dan juga sebagai Dosen Pembimbing Akademik.

4. Bapak I Made Widiyarta, ST., M.Eng.Sc., Ph.D., selaku Dosen Pembimbing II dalam penulisan skipsi.

5. Bapak I Wayan Widhiada, ST., M.Sc., Ph.D. selaku Dosen Penguji Skripsi.

6. Bapak Ir. I Nyoman Budiarsa, MT., Ph.D. selaku Dosen Penguji Skripsi. 7. Bapak I Gusti Komang Dwijana, ST., MT. selaku Dosen Penguji Skripsi. 8. Bapak Si Putu Gede Gunawan Tista, ST., MT., selaku Koordinator

Skripsi Jurusan Teknik Mesin Fakultas Teknik Universitas Udayana 9. Seluruh Bapak dan Ibu Dosen Jurusan Teknik Mesin Fakultas

Teknik Universitas Udayana.

10. Seluruh Bapak dan Ibu Staff Jurusan Teknik Mesin Fakultas Teknik Universitas Udayana

11. Semua pihak dan kawan-kawan Jurusan Teknik Mesin Fakultas Teknik Universitas Udayana yang telah membantu dalam penyelesaian skripsi.

Penulis menyadari bahwa skripsi ini tentu jauh dari kesempurnaan mengingat keterbatasan pengetahuan dan referensi yang penulis miliki. Oleh karena itu kritik dan saran yang sifatnya konstruktif sangat penulis harapkan dari berbagai pihak. Sekali lagi penulis mengucapkan banyak terima kasih dan penulis mohon maaf apabila ada kekurangan ataupun kesalahan dalam penulisan skripsi ini.

Jimbaran, 8 Januari 2016

vi

2.3.4 Penunjukkan Konfigurasi Kekasaran Permukaan… .... 27

vii

3.3 Jadwal Penelitian ... 40

3.4 Lokasi Penelitian... 40

BAB IV HASIL DAN PEMBAHASAN ... 41

4.1 Perhitungan Kecepatan Makan ... 41

4.2 Program NC Proses Pembubutan ... 42

4.2.1 Program NC untuk Kedalaman Potong 0,75 mm... 42

4.2.2 Program NC untuk Kedalaman Potong 0,5 mm ... 45

4.2.3 Program NC untuk Kedalaman Potong 0,25 mm... 49

4.3 Data Kekasaran Permukaan ... 53

4.4 Pembahasan ... 55

4.4.1 Pengaruh Kedalaman Potong Terhadap Kekasaran Permukaan ... 55

4.4.2 Pengaruh Gerak Makan Terhadap Kekasaran Permukaan Rata-rata ... 56

4.4.3 Pengaruh Hubungan Interaksi Gerak Makan dan Kedalaman Potong Terhadap Kekasaran Permukaan ... 58

BAB V PENUTUP ... 62

5.1 Kesimpulan ... 62

5.2 Saran ... 62

DAFTAR PUSTAKA ……….. 63

LAMPIRAN ………. 66

SURAT PERNYATAAN ……….……… 70

LEMBAR ASISTENSI ……… 71

viii

DAFTAR GAMBAR

Halaman

Gambar 2.1 Proses Bubut Rata, Bubut Permukaan dan Bubut Tirus .... 4

Gambar 2.2 Proses Permesinan yang dapat dilakukan pada Mesin Bubut ... 5

Gambar 2.3 Parameter Proses Pembubutan ... 5

Gambar 2.4 Panjang Permukaan Benda Kerja yang Dilalui Pahat Setiap Putaran ... 7

Gambar 2.5 Gerak Makan (f) dan Kedalaman Potong (a) ... 8

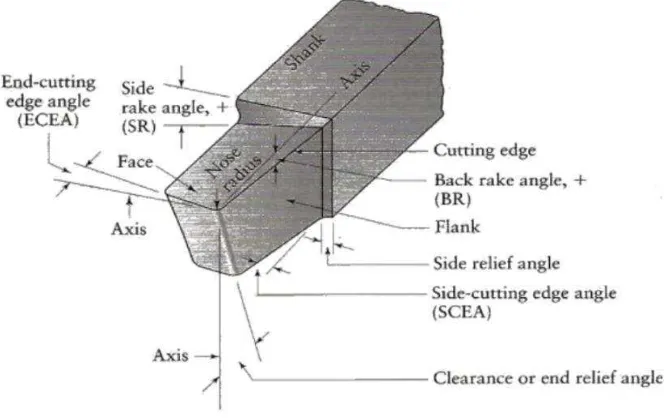

Gambar 2.6 Geometri Pahat Bubut HSS ... 12

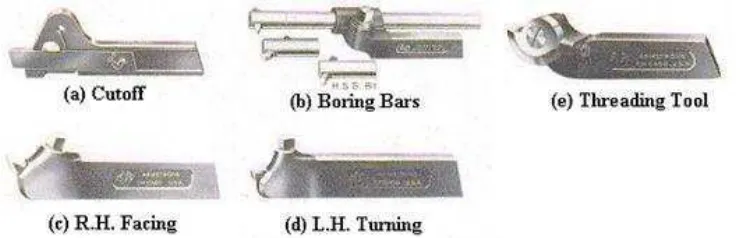

Gambar 2.7 Geometri Pahat Bubut Sisipan (Insert), Pahat Tangan Kanan dan Pahat Tangan ... 12

Gambar 2.8 Pemegang Pahat HSS ... 13

Gambar 2.9 Pahat Bubut Sisipan (Insert) dan Pahat Sisipan yang Dipasang pada Pemegang Pahat ... 13

Gambar 2.10 Gerakan Sumbu Utama Koordinat X dan Z ... 15

Gambar 2.11 Mesin Bubut CNC Leadwell Turning Center ... 16

Gambar 2.12 Bagian Mekanik mesin Bubut CNC Leadwell Turning Center . 16 Gambar 2.13 Bagian Kontrol dan Tampilan Program ... 18

Gambar 2.14 Sistem Koordinat Metode Absolut ... 19

Gambar 2.15 Sistem Koordinat Metode Inkremental ... 19

Gambar 2.16 Blok,angka dan Huruf ... 20

Gambar 2.17 Kekasaran, gelombang dan kesalahan bentuk dari suatu permukaan ... 25

Gambar 2.18 Profil suatu permukaan ... 25

Gambar 2.19 Penunjukkan Konfigurasi Permukaan ... 28

Gambar 3.1 Mesin Bubut CNC Tipe Leadwell Turning Center... 29

Gambar 3.2 Mitutoyo Surftest SJ-210 ... 30

Gambar 3.9 Dimensi Produk (Poros Bertingkat) ... 35

Gambar 3.10 Poin-poin Koordinat Produk ... 35

Gambar 3.11 Bagian bahan yang dihilangkan ... 36

Gambar 3.12 Edit Window pada program basis mesin CNC LTC-6.. ... 37

Gambar 3.13 Proses Pembuatan Produk. ... 37

Gambar 3.14 Proses Pembersihan. ... 38

Gambar 3.15 Proses Pengeringan. ... 38

Gambar 3.16 Kalibrasi Alat Ukur. ... 39

Gambar 3.17 Bagian Permukaan Tirus Yang Diukur Kekasaran. ... 39

Gambar 3.18 Pengukuran Kekasaran Permukaan. ... 39

Gambar 3.19 Posisi Jarum Ukur Terhadap Spesimen. ... 40

ix

Gambar 4.3 Koordinat Gerakan Pahat Untuk Kedalaman Potong 0,25 mm. 49 Gambar 4.4 Poros Bertingkat Hasil Pembubutan. ... 53 Gambar 4.5 Grafik Ra terhadap Kedalaman Potong. ... 55 Gambar 4.6 Grafik Ra Berdasarkan Gerak Makan. ... 57 Gambar 4.7 Grafik Hubungan Gerak Makan Terhadap Kekasaran

Permukaan dan hubungan kedalaman potong terhadap

kekasaran permukaan. ... 58 Gambar 4.8 Grafik Hubungan Gerak Makan dan Kedalaman Potong

x

DAFTAR TABEL

Halaman

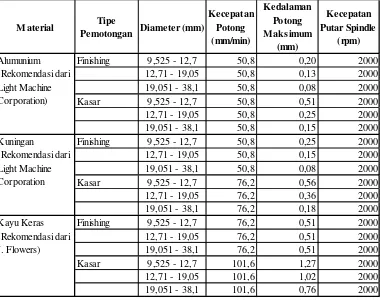

Tabel 2.1 Tabel Kecepatan Pemakanan untuk Pahat HSS ………... 8

Tabel 2.2 Pedoman Kecepatan Sayat pada Perkakas Baja Cepat ... 9

Tabel 2.3 Tabel Kecepatan Potong Tabel Kecepatan Potong dan Kedalaman Maksimum... . 10

Tabel 2.4 Tabel Kecepatan Potong Untuk Beberapa Jenis Bahan ... 10

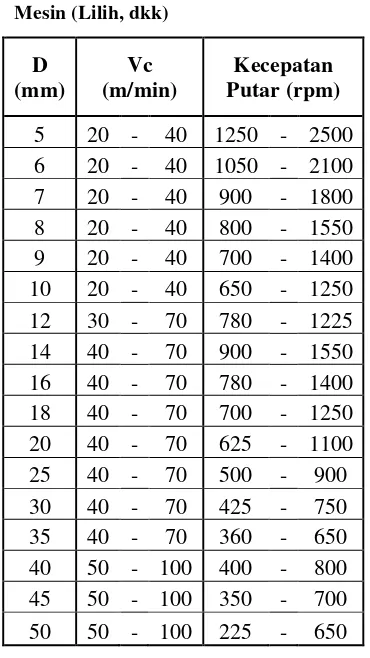

Tabel 2.5 Hubungan Diameter Benda Kerja, Kecepatan Potong dan Putaran Mesin ………... .... 11

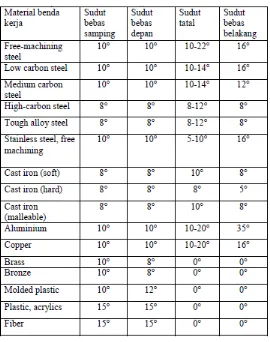

Tabel 2.6 Tabel Sudut Pahat Bubut untuk Berbagai Material ………... 14

Tabel 2.7 Toleransi harga kekasaran rata-rata Ra ... 27

Tabel 2.8 Toleransi harga kekasaran rata-rata Ra Dari Hasil Pengerjaan Beberapa Proses Pengerjaan ... 27

Tabel 3.1 Data Spesifikasi Mesin CNC Leadwell Turning Center 6 ... 29

Tabel 3.2 Komposisi Aluminium ...………... 33

Tabel 3.3 Tabel Data Variasi Variabel Proses Pembubutan ... 36

Tabel 3.4 Tabel Perencanaan Kode-kode NC... 37

Tabel 4.1 Besar Kecepatan Makan Tiap Variasi ... .. 42

Tabel 4.2 Data Variabel Keseluruhan Tiap Variasi ... .. 42

Tabel 4.3 Gerakan Untuk Kedalaman Potong 0,75 mm ... .. 43

Tabel 4.4 Gerakan Untuk Kedalaman Potong 0,5 mm ... .. 47

Tabel 4.5 Gerakan Untuk Kedalaman Potong 0,25 mm ... .. 51

Tabel 4.6 Data Harga Ra ... .. 55

Tabel 4.7 Data Harga Rata-rata Ra berdasarkan Kedalaman Potong... .. 56

Tabel 4.8 Data Harga Rata-rata Ra berdasarkan Gerak Makan ... .. 57

xi

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Gambar Produk Poros Bertingkat ...…….. 66

Lampiran 2. Dokumentasi Penelitan ...……... 67

Lampiran 3. Surat Pernyataan ...…….. 70

Lampiran 4. Lembar Asistensi ...…….. 71

1

BAB I PENDAHULUAN

1.1Latar Belakang

Bentuk tirus adalah suatu bentuk dimana terdapat perbedaan dimensi pada kedua ujung sisi pada benda yang memiliki bentuk silindris (Anggoro, 2013). Pada mesin bubut konvensional, untuk melakukan pembubutan tirus dapat dilakukan dengan beberapa cara yaitu dengan mengencangkan dan mengendurkan baut pengikat eretan atas dan dengan penggeseran kepala lepas. Pembubutan untuk menghasilkan produk bentuk tirus dengan metode tersebut sangat membutuhkan keahlian dari operator mesin bubut dan untuk melakukan proses yang berulang-ulang atau untuk menghasilkan produksi masal dengan bentuk produk yang sama membutuhkan waktu lama dan akan sangat sulit karena berbagai macam faktor khusunya faktor dari operator itu sendiri.

Maka untuk mengatasi kesulitan dalam pembuatan bentuk tirus dan bentuk-bentuk lainnya dalam proses pembubutan maupun permesinan lainnya para peneliti mengembangkan proses permesinan.

Salah satu bentuk terobosan baru dalam proses permesinan adalah dengan berkembangnya mesin CNC (Computer Numerically Controlled), yaitu mesin perkakas yang dikendalikan dengan program komputer melalui sistem kontrol numerik. Jika dibandingkan dengan mesin perkakas konvensional yang setaraf dan sejenis, mesin CNC lebih teliti (accurate), tepat (presisi), luwes (flexible) dan cocok untuk produksi massal, sehingga dalam dunia industri sudah banyak yang beralih ke mesin-mesin CNC guna meningkatkan mutu produk, kapasitas produksi serta pelayanan kepada konsumen (Lilih, dkk., 2003).

2

menyangkut masalah gesekan pelumasan, keausan, tahanan terhadap kelelahan dan sebagainya.

Dalam prakteknya memang tidak mungkin untuk mendapatkan suatu komponen dengan kehalusan permukaan yang sempurna. Hal ini dikarenakan beberapa faktor, misalnya faktor manusia (operator) dan faktor-faktor dari mesin-mesin yang digunakan untuk membuatnya. (Munadi, 1998).

Dari faktor-faktor mesin tersebut salah satu hal yang mempengaruhi kualitas permukaan adalah penentuan besaran dari parameter-parameter yang diatur pada mesin. Menurut Widarto,dkk. (2008) secara umum tiga parameter utama pada proses bubut adalah kecepatan putar spindel, gerak makan dan kedalaman potong. Faktor yang lain seperti bahan benda kerja dan jenis pahat sebenarnya juga memiliki pengaruh yang cukup besar, tetapi tiga parameter di atas adalah bagian yang bisa diatur oleh operator langsung pada Mesin Bubut.

Maka dari itu untuk mendapatkan tingkat kekasaran yang rendah pada permukaan benda kerja hasil proses pembubutan penulis melakukan sebuah penelitian dengan judul “Pengaruh Variasi Gerak Makan dan Kedalaman Potong Terhadap Kekasaran Permukaan Tirus Poros Bertingkat Pada Proses Bubut Dengan Mesin CNC Leadwell Turning Center”. Pada penelitian ini penulis memvariasikan besaran dari parameter-parameter proses pembubutan dalam hal ini diambil dua jenis parameter untuk divariasikan dalam percobaan, yaitu gerak makan (feeding) dan kedalaman potong (depth of cut).

1.2Rumusan Masalah

Berdasarkan latar belakang di atas dapat dirumuskan suatu masalah, yaitu : a. Bagaimanakah pengaruh variasi gerak makan dan kedalaman potong terhadap

tingkat kekasaran permukaan tirus benda kerja hasil proses bubut dengan mesin CNC Leadwell Turning Center?

3

1.3Tujuan Penelitian

Tujuan dari dilaksanakannya penelitian ini adalah sebagai berikut :

a. Mengetahui pengaruh variasi gerak makan dan kedalaman potong terhadap tingkat kekasaran permukaan tirus hasil proses bubut dengan mesin CNC Leadwell Turning Center.

b. Mengetahui besar gerak makan dan kedalaman potong yang menghasilkan tingkat kekasaran paling rendah pada permukaan tirus benda kerja hasil proses bubut dengan mesin CNC Leadwell Turning Center.

1.4Batasan Penelitian

Agar penelitian terfokus pada rumusan masalah yang telah dibuat maka terdapat suatu batasan-batasan dalam pelaksanaan penelitian, antara lain :

a. Mesin bubut CNC yang digunakan adalah mesin tipe Leadwell Turning Center (LTC) 6 yang terdapat pada Balai Latihan Pendidikan Teknik (BLPT) Surabaya.

b. Alat ukur kekasaran yang digunakan adalah Mitutoyo Surftest SJ-210 yang terdapat pada laboratorium produksi Jurusan Teknik Mesin Fakultas Teknik Universitas Udayana.

c. Keausan pahat diabaikan.

d. Kecepatan putaran spindle konstan.

e. Tidak membahas gaya-gaya yang terjadi saat proses pembubutan baik defleksi yang diakibatkan mesin maupun gaya-gaya dari proses lainnya.

f. Material yang digunakan adalah Aluminium 6061.

g. Geometri pahat yang diberikan pada tiap variasi adalah 55º.

1.5Manfaat Penelitian

Dari penelitian ini dapat diperoleh beberapa manfaat, yaitu :

a. Menambah refrensi untuk setup variabel pembubutan tirus untuk menghasilkan kekasaran permukaan yang rendah.

4

BAB II DASAR TEORI

2.1 Proses Bubut (Turning)

Proses bubut merupakan salah satu dari berbagai macam proses permesinan dimana proses permesinan sendiri adalah proses pemotongan logam yang bertujuan untuk mengubah bentuk suatu benda kerja dengan pahat potong yang dipasang pada mesin perkakas. Jadi proses bubut dapat didefinisikan sebagai proses permesinan yang biasa dilakukan pada mesin bubut dimana pahat bermata potong tunggal pada mesin bubut bergerak memakan benda kerja yang berputar, dalam hal ini pahat bermata potong tunggal adalah gerak potong dan gerak translasi pahat adalah gerak makan (Rochim, 1993).

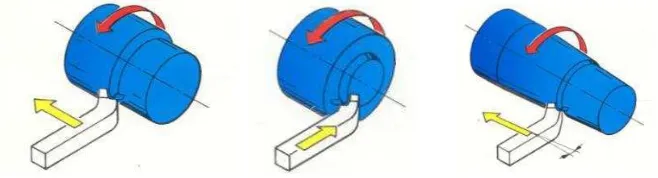

Secara umum terdapat beberapa gerakan utama pada mesin bubut. Yang pertama yaitu gerakan pemakanan dengan pahat sejajar terhadap sumbu benda kerja pada jarak tertentu sehingga akan membuang permukaan luar benda kerja atau biasa disebut dengan proses bubut rata. Lalu terdapat pemakanan yang identik dengan proses bubut rata, tetapi arah gerakan pemakanan tegak lurus terhadap sumbu benda kerja atau gerak pemakanannya menuju ke sumbu benda kerja, gerak pemakanan ini biasa disebut proses bubut permukaan (surface turning). Dan yang terakhir adalah proses bubut tirus (taper turning), proses bubut ini sebenarnya identik dengan proses bubut rata di atas, hanya jalannya pahat membentuk sudut tertentu terhadap sumbu benda kerja (Widarto, dkk., 2008).

Gambar 2 . 1 Proses Bubut Rata, Bubut Permukaan dan Bubut Tirus (Sumber : Widarto, dkk., 2008)

5

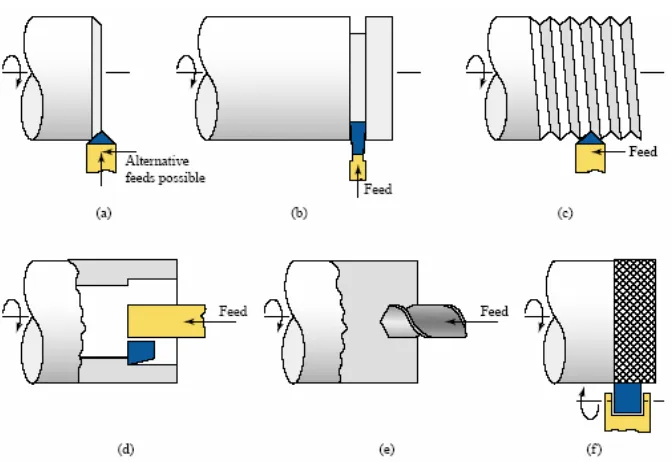

proses pembuatan lubang dengan mata bor (drilling), proses memperbesar lubang (boring), pembuatan ulir (thread cutting), dan pembuatan alur (grooving/partingoff). Proses tersebut dilakukan di Mesin Bubut dengan bantuan/tambahan peralatan lain agar proses pemesinan bisa dilakukan (Gambar 2.2) (Widarto,dkk., 2008).

Gambar 2 . 2 Proses Permesinan yang dapat dilakukan pada Mesin Bubut (a) Pembubutan Pinggul (Chamfering), (b) Pembubutan Alur (Parting-off), (c) Pembubutan Ulir (Threading) ,

(d) Pembuatan Lubang (Boring), (e) Pembuatan Lubang (Drilling), (f) Pembuatan Kartel (Knurling).

(Sumber : Widarto, dkk., 2008)

2.1.1 Parameter Proses Pembubutan

6

Dalam Teori dan Teknologi Proses Permesinan (Rochim, 1993) secara umum pada proses bubut terdapat tiga parameter utama yaitu kecepatan potong (v), pemakanan (f), dan kedalaman potong (a). Elemen dasar pada proses bubut dapat diketahui menggunakan rumus yang dapat diturunkan berdasarkan gambar 2.3 di atas dimana kondisi pemotongan ditentukan sebagai berikut :

Benda kerja ; do = diameter awal ; mm,

Elemen dasar dapat dihitung dengan rumus-rumus berikut : Kecepatan potong :

� = � . � . ; m/min, ...(2.2)

dimana, d = diameter rata-rata ; mm, yaitu,

� =� +� ; mm, ...(2.3) Kecepatan penghasil geram :

Z = A . v ; cm3/menit, ...(2.6) dimana, A = a . f ; mm2, ...(2.7)

7

(feeding) dan kedalaman. Potong (depth of cut). Faktor yang lain seperti bahan benda kerja dan jenis pahat sebenarnya juga memiliki pengaruh yang cukup besar, tetapi tiga parameter di atas adalah bagian yang bisa diatur oleh operator langsung pada Mesin Bubut.

Kecepatan putar, n (speed), selalu dihubungkan dengan sumbu utama (spindel) dan benda kerja. Kecepatan putar dinotasikan sebagai putaran per menit (rotations per minute, rpm). Akan tetapi yang diutamakan dalam proses bubut adalah kecepatan potong (cutting speed atau v) atau kecepatan benda kerja dilalui oleh pahat/keliling bend kerja (Gambar 2.4). Secara sederhana kecepatan potong dapat digambarkan sebagai keliling benda kerja dikalikan dengan kecepatan putar atau seperti yang ditunjukan pada persamaan 2.2 (Widarto, dkk. 2008).

Gambar 2 . 4 Panjang Permukaan Benda Kerja yang Dilalui Pahat Setiap Putaran (Sumber : Widarto, dkk., 2008)

Dengan demikian kecepatan potong ditentukan oleh diameter benda kerja. Selain kecepatan potong ditentukan oleh diameter benda kerja faktor bahan benda kerja dan bahan pahat sangat menentukan harga kecepatan potong. Pada dasarnya pada waktu proses bubut kecepatan potong ditentukan berdasarkan bahan benda kerja dan pahat.

8

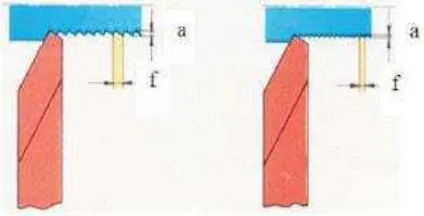

Gambar 2 . 5 Gerak Makan (f) dan Kedalaman Potong (a) (Sumber : Farizi Z., 2014)

Kedalaman potong (a) (depth of cut), adalah dalamnya pahat menusuk benda kerja saat penyayatan atau tebalnya tatal bekas pembubutan (Gambar 2.5) (Aditya S., dan Mahendra S., 2013). Ketika pahat memotong sedalam a, maka diameter benda kerja akan berkurang dua kali kedalaman a, karena bagian permukaan benda kerja yang dipotong ada di dua sisi, akibat dari benda kerja yang berputar (Widarto, dkk., 2008).

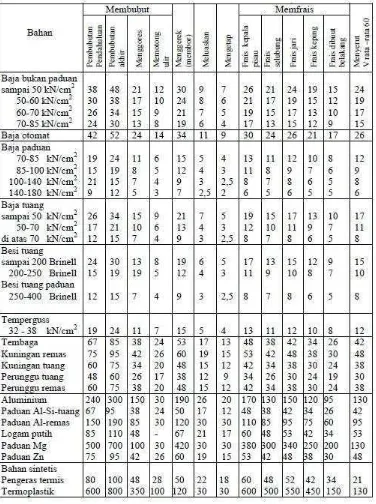

Selain dari penurunan rumus parameter proses pembubutan juga dapat ditentukan dari material benda kerja dan diameter benda kerja serta material pahat. Berikut adalah tabel pengaruh material terhadap parameter proses pembubutan.

Tabel 2.1 Tabel Kecepatan Pemakanan untuk Pahat HSS (Sumber : Mujabirul Khoir, 2011)

Baja Mesin 0,25 - 0,50 0,010 - 0,020 0,07 - 0,25 0,003 - 0,010

Baja Perkakas 0,25 - 0,50 0,010 - 0,020 0,07 - 0,25 0,003 - 0,010

Besi Tuang 0,40 - 0,65 0,015 - 0,025 0,13 - 0,30 0,005 - 0,012

Perunggu 0,40 - 0,65 0,015 - 0,025 0,13 - 0,30 0,005 - 0,012

Aluminium 0,40 - 0,75 0,015 - 0,030 0,13 - 0,25 0,005 - 0,010

Material

mm/min inch/min

Pekerjaan Kasar Pekerjaan Penyelesaian

9

10

Tabel 2.3 Tabel Kecepatan Potong Tabel Kecepatan Potong dan Kedalaman Maksimum (Rekomendasi oleh Light Machines Corporation for the ProLight 3000)

(Sumber : Flowers, 2015)

Tabel 2.4 Tabel Kecepatan Potong Untuk Beberapa Jenis Bahan (mm/min) (Sumber : Mujabirul Khoir, 2011)

Finishing 9,525 - 12,7 50,8 0,20 2000

12,71 - 19,05 50,8 0,13 2000

19,051 - 38,1 50,8 0,08 2000

Kasar 9,525 - 12,7 50,8 0,51 2000

12,71 - 19,05 50,8 0,25 2000

19,051 - 38,1 50,8 0,15 2000

Finishing 9,525 - 12,7 50,8 0,25 2000

12,71 - 19,05 50,8 0,15 2000

19,051 - 38,1 50,8 0,08 2000

Kasar 9,525 - 12,7 76,2 0,56 2000

12,71 - 19,05 76,2 0,36 2000

19,051 - 38,1 76,2 0,18 2000

Finishing 9,525 - 12,7 76,2 0,51 2000

12,71 - 19,05 76,2 0,51 2000

19,051 - 38,1 76,2 0,51 2000

Kasar 9,525 - 12,7 101,6 1,27 2000

12,71 - 19,05 101,6 1,02 2000

19,051 - 38,1 101,6 0,76 2000

11

12

Gambar 2 . 6 Geometri Pahat Bubut HSS (Sumber : Kalpakjian, 2003)

Gambar 2 . 7 Geometri Pahat Bubut Sisipan (Insert), Pahat Tangan Kanan dan Pahat Tangan Kiri (Sumber : Widarto, 2008)

13

Gambar 2 . 8 Pemegang Pahat HSS, (a) Pahat Alur, (b) Pahat Dalam, (c) Pahat Rata Kanan, (d) Pahat Rata Kiri, dan (e) Pahat Ulir

(Sumber : Widarto, 2008)

Gambar 2 . 9 (a) Pahat Bubut Sisipan (Insert) dan (b) Pahat Sisipan yang Dipasang pada Pemegang Pahat

(Sumber : Widarto, 2008)

14

Tabel 2.6 Tabel Sudut Pahat Bubut untuk Berbagai Material (Sumber : Mujabirul Khoir, 2011)

2.2 Mesin Bubut CNC

Mesin bubut CNC (Computer Numerically Controlled) merupakan suatu pemanfaatan kemajuan teknologi komputer dimana pada mesin bubut CNC terdapat perpaduan teknologi komputer dengan teknologi mekanik. Dengan perpaduan teknologi tersebut mesin bubut CNC dapat melakukan proses bubut dengan lebih teliti, lebih presisi, dan lebih fleksibel. Dengan keuntungan tersebut industri besar pada saat ini banyak menggunakan mesin bubut CNC karena mesin bubut CNC sangan cocok digunakan untuk produksi masal. Selain itu kualitas dan kuantitas yang dibutuhkan konsumen dapat terpenuhi oleh para produsen (Lilih, dkk., 2003).

15

Berdasarkan kondisi kerja di lapangan mesin bubut CNC secara garis besar digolongkan menjadi dua, yaitu mesin bubut CNC training unit dan mesin bubut CNC production. Prinsi kerja kedua mesin bubut CNC tersebut pada dasarnya adalah sama. Mesin bubut CNC training unit digunakan untuk latihan-latihan dasar pengoprasian dan pemrograman CNC yang dilengkapi dengan EPS (External

Programming System) dan juga dapat untuk mengerjakan pekerjaan ringan.

Sedangkan mesin bubut CNC production digunakan untuk produksi masal, perbedaannya pada mesin ini dilengkapi dengan modifikasi bermacam asesoris sesuai dengan keperluan produksinya, misalnya mesin dilengkapi dengan sistim pembuka pintu otomatis, chuck dengan sistim otomatis ataupun hidrolis, pembuangan tatal dan lain-lain (Lilih, dkk., 2003).

2.2.1 Prinsip Kerja Mesin Bubut CNC

Secara umum prinsip kerja mesin bubut CNC sama dengan mesin bubut konvensional. Gerakan dasarnya ke arah melintang dan horisontal dengan sistim koordinat sumbu X dan Z, dan pada pemakannya benda kerja diletakkan dicekam yang berputar dan dimakan oleh pahat yang diam. Arah gerakan pada mesin bubut CNC diberikan lambang sumbu X untuk arah gerakan melintang tegak lurus terhadap sumbu putar dan sumbu Z untuk arah gerakan memanjang yang sejajar sumbu putar (Widarto, 2008).

Gambar 2 . 10 Gerakan Sumbu Utama Koordinat X dan Z (Sumber : Hilishi, 2015)

Sumbu X Positif

Sumbu X Negatif

Sumbu Z Positif Sumbu Z Negatif

16

2.2.2 Bagian-bangian Utama Mesin Bubut CNC

Secara umum mesin bubut CNC terdiri dari tiga bagian, yaitu bagian-bagian mekanik serta bagian kontrol dan tampilan program.

Gambar 2 . 11 Mesin Bubut CNC Leadwell Turning Center (Sumber : Scott Machinery, 2015)

2.2.2.1 Bagian Mekanik

Bagian-bagian utama dari bagian mekanik mesin bubut CNC adalah sebagai berikut :

Gambar 2 . 12 Bagian Mekanik mesin Bubut Leadwell Turning Center (Sumber : Scott Machinery, 2015)

Spindle

Sliding Bed

Motor Penggerak (Sumbu X)

Motor Penggerak (Sumbu Z)

Revolver

Eretan

17

Motor utama

Motor utama merupakan motor penggerak yang berfungsi untuk memutar spindle utama dimana pada spindle utama tersebut terpasang cekam yang sekaligus akan memutar benda kerja.

Eretan

Eretan atau support adalah gerak persumbuan jalannya eretan mesin dalam arah memanjang dan melintang sumbu utama (arah sumbu Z dan sumbu X). Pada mesin bubut CNC umumnya eretan dibagi menjadi dua, yaitu eretan yang memanjang (sumbu X) dan eretan yang melintang (sumbu Z).

Step motor

Step motor adalah motor yang berfungsi sebagai penggerak eretan. Pada eretan terdapat gerak memanjang dan gerak melintang, setiap gerakan tersebut digerakkan oleh step motor tersendiri. Jadi tiap eretan memiliki step motor masing-masing.

Revolver

Rumah alat potong (revolver atau toolturret) berfungsi sebagai penjepit alat potong. Revolver ini terpasang pada eretan dimana eretan tersebut digerakan oleh step motor. Jadi revolver dapat digerakkan secara manual maupun terprogram.

Cekam

Cekam berfungsi untuk menjepit benda kerja pada saat proses pemotongan benda kerja. Cekam terhubung pada spindle utama yang juga terhubung dengan motor utama melalui sabuk.

Meja mesin

Meja mesin atau sliding bed berfungsi sebagai dudukan eretan. Jadi eretan dapat meluncur sepanjang meja mesin baik dalam arah memanjang atau melintang.

Kepala lepas

18

Selain itu kepala lepas juga merupakan alat bantu mesin yang digunakan untuk mengerjakan proses kerja sederhana secara manual, seperti mengebor, dan lain sebagainya.

2.2.2.2 Bagian Kontrol atau Pengendali dan Tampilan Program

Bagian kontrol merupakan bak kontrol mesin CNC yang berisikan tombol-tobol dan saklar (Lilih, dkk., 2003). Pada mesin Leadwell Turning Center terdapat 2 bagian, bagian pertama merupakan bagian kontrol perintah langsung, dimana pada bagian ini terdapat tombol- tombol perintah seperti emergency stop, pengaturan spindel, set manual atau set cnc, setting tool dan lain sebagainya. Dan juga terdapat bagian tampilan program, pada bagian ini terdapat monitor untuk tampilan program dan keyboar untuk mengedit program NC. Kedua bagian tersebut langsung menempel pada mesin CNC.

Gambar 2 . 13 Bagian Kontrol dan Tampilan Program mesin CNC Leadwell Turning Center (Sumber: Elisprom, 2015)

2.2.3 Pemrograman CNC Turning.

Pemrograman pada mesin bubut CNC adalah susunan perintah yang terbuat dari sekumpul blok untuk memberikan masukan pada mesin bubut CNC terhadap apa yang harus dikerjakan mesin (Paryanto, 2010).

2.2.3.1 Metode Pemrograman

19

Metode absolut adalah suatu metode pemrograman dimana titik refrensinya tetap, yaitu satu titik dijadikan refrensi untuk semua ukuran berikutnya (Lilih, dkk., 2003). Seperti pada gambar 2.14 terlihat titik pertama adalah titik 0,0 dimana pahat diletakkan pertama kali. Dan titik pertama adalah titik (-3),0 ; titik kedua adalah titik (-3),(-2,5) ; titik ketiga dan seterusnya mengikuti acuan zero reference point.

Gambar 2 . 14 Sistem Koordinat Metode Absolut (Sumber : Paryanto, 2010)

Pada metode inkremental titik awal penempatan yang digunakan sebagai acuan adalah selalu berpindah sesuai dengan titik aktual yang dinyatakan terakhir. Setiap kali suatu gerakan pada proses pengerjaan benda kerja berakhir, maka titik akhir dari gerakan alat potong itu dianggap sebagai titik awal gerakan alat potong pada tahap berikutnya (Kuspriyanto dan Seputro, 2011). Seperti pada gambar 2.15 pada tiap titik gerakan pahat merupakan titik acuan baru. Dari titik awal (0,0) menuju titik 1 dimana titik 1 adalah (-3),0. Titik 1 tersebut menjadi zero reference point baru sebagai acuan pahat menuju titik kedua. Hal ini berlaku seterusnya untuk titik lainnya.

20

2.2.3.2 Bahasa Pemrograman

Bahasa pemrograman adalah format perintah dalam satu blok dengan menggunakan kode huruf, angka, dan simbol. Di dalam mesin perkakas CNC terdapat perangkat komputer yang disebut dengan Machine Control Unit (MCU). MCU ini berfungsi menterjemahkan bahasa kode ke dalam bentuk gerakan persumbuan sesuai bentuk benda kerja (Widarto, 2008).

Blok sendiri terdiri dari beberapa kata, sedangkan kata sendiri terdiri dari huruf dan kombinasi angka.

Gambar 2 . 16 Blok angka, dan huruf (Sumber : Paryanto, 2010)

Dari kata-kata yang tersusun pada program memiliki fungsi masing-masing. Arti dari masing-masing kata tersebut adalah sebagai berikut :

Kata pertama

Huruf address N kolom pertama menunjukkan nomor urutan dari blok. Misalnya : N05 adalah langkah kerja kelima

Kata kedua

Huruf address G dan angka G adalah simbol untuk informasi jalan dimana setiap angka punya arti gerakan tertentu.

Misalnya : G01 adalah kode perintah untuk gerak pemakanan lurus. Kata ketiga

21

Misalnya : M03 adalah kode perintah untuk spindle utama agar berputar searah jarum jam.

Kata keempat

Huruf address X dan angka X berarti gerakan dari tool pada sumbu X sejauh angka yang diberikan.

Huruf address F dan angka F yang berarti besar feeding yang diberikan. Misalnya : F95 adalah kode perintah untuk besar asutan yaitu 95 mm/menit.

Kata ketujuh

Huruf address H dan angka dengan address H pengendali diberi informasi tentang pembagian pemotongan, lebar pahat untuk fungsi G dan M tertentu.

Misalnya : H 1 adalah kode perintah untuk tebal sayatan pahat tiap pemotongan sebesar 1.

Kata kedelapan

Huruf address I dan angka I adalah address koordinat titik pusat lingkaran dalam arah sumbu X pada masukan fungsi G02 dan G03. Misalnya : I 25 adalah kode keterangan untuk titik pusat lingkaran pada koordinat sumbu X adalah 25.

Kata kesembilan

22

Kata kesepuluh

Huruf address L dan angka dengan address L dimasukkan nomor blok. Oleh karena itu, fungsi G25 dan G27 harus melompat.

Misalnya : L 80 berarti setelah kursor sampai pada blok nomor selanjutnya dilanjutkan langsung ke blok nomor 80.

Kata kesebelas

Huruf address K dan angka dengan address K dinyatakan kisar ulir pada fungsi G33 dan G78.

Misalnya : K1 berarti kisar ulir adalah 1. Kata kedua belas

Huruf address T dan angka dengan address T dinyatakan jumlah langkah ayunan dari revolver pahat pada fungsi mob.

Misalnya : T00 adalah kode perintah untuk alat potong pertama aktif. Mesin CNC hanya dapat membaca kode standar yang telah disepakati oleh industri yang membuat mesin CNC. Dengan kode standar tersebut, pabrik mesin CNC dapat menggunakan PC sebagai input yang diproduksi sendiri atau yang direkomendasikan (Kuspriyanto dan Seputro, 2011).

Kode-kode standar pada mesin bubut CNC adalah sebagai berikut (Widarto, 2008) :

Fungsi G

o G00 : Gerak lurus cepat (tidak ada penyayatan) o G01 : Gerak lurus penyayatan

o G02 : Gerak melengkung searah jarum jam (CW) o G03 : Gerak melengkung berlawanan arah jarum jam

(CCW)

o G04 : Gerak penyayatan (feed) berhenti sesaat o G21 : Baris blok sisipan dibuat

o G25 : Memanggil program subrutine.

o G27 : Perintah meloncat ke nomeor blok yang dituju o G33 : Pembuatan ulir tunggal

o G64 : Mematikan arus step motor

23

o G73 : Siklus pengeboran dengan pemutusan tatal o G78 : Siklus pembuatan ulir

o G81 : Siklus pengeboran langsung

o G82 : Siklus pengeboran dengan berhenti sesaat o G83 : Siklus pengeboran dengan penarikan tatal o G84 : Siklus pembubutan memanjang

o G85 : Siklus pereameran o G86 : Siklus pembuatan alur

o G88 : Siklus pembubutan melintang

o G89 : Siklus pereameran dengan waktu diam sesaat o G90 : Program absolut

o G91 : Program Incremental

o G92 : Penetapan posisi pahat secara absolut Fungsi M

o M00 : Program berhenti

o M03 : Spindle / sumbu utama berputar searah jarum jam (CW)

o M05 : Putaran spindle berhenti

o M06 : Perintah penggantian alat potong (tool) o M17 : Perintah kembali ke program utama o M30 : Program berakhir

o M99 : Penentuan parameter I dan K Kode Alarm

o A00 : Kesalahan perintah pada fungsi G atau M o A01 : Kesalahan perintah pada fungsi G02 dan G03 o A02 : Kesalahan pada nilai X

o A03 : Kesalahan pada nilai F o A04 : Kesalahan pada nilai Z o A05 : Kurang perintah M30 o A06 : Putaran spindle terlalu cepat

24

o A11 : Salah memuat disket o A12 : Salah pengecekan

o A13 : Salah satuan mm atau inch dalam pemuatan o A14 : Salah satuan

o A15 : Nilai H salah o A17 : Salah sub program

2.3 Kekasaran Permukaan

Kekasaran permukaan adalah penyimpangan rata aritmetik dari garis rata-rata permukaan. Dalam dunia indistri, permukaan benda kerja memiliki nilai kekasaran permukaan yang berbeda, sesuai dengan kebutuhan dari penggunaan alat tersebut. Pada nilai kekasaran permukaan terdapat beberapa kriteria nilai kualitas (N) yang berbeda, dimana Nilai kualitas kekasaran permukaan tersebut telah diklasifikasikan oleh ISO. Nilai kualitas kekasaran permukaan terkecil dimulai dari N1 yang memiliki nilai kekasaran permukaan (Ra) 0,025 μm dan nilai yang paling tingggi adalah N12 dengan nilai kekasarannya 50 μm (Azhar, 2014).

2.3.1 Permukaan

Permukaan adalah suatu batas yang memisahkan benda padat dengan sekitarnya. Istilah lain yang berkaitan dengan permukaan yaitu profil. Profil atau bentuk adalah garis hasil pemotongan secara normal atau serong dari suatu penampang permukaan (Munadi, 1988).

25

baik, dan sebagainya. Dari kekasaran (roughness) dan gelombang (wanivess) inilah kemudian timbul kesalahan bentuk (Munadi, 1988).

Gambar 2.17 Kekasaran, gelombang dan kesalahan bentuk dari suatu permukaan (Sumber : Munadi, 1988)

2.3.2 Parameter Kekasaran Permukaan

Untuk mengukur kekasaran permukaan, sensor (stylus) alat ukur harus digerakkan mengikuti lintasan yang berupa garis lurus dengan jarak yang telah ditentukan. Panjang lintasan ini disebut dengan panjang pengukuran (traversing length). Sesaat setelah jarum bergerak dan sesaat sebelum jarum berhenti alat ukur melakukan perhitungan berdasarkan data yang dideteksi oleh jarum peraba. Bagian permukaan yang dibaca oleh sensor alat ukur kekasaran permukaan disebut panjang sampel (Azhar, 2014).

Gambar 2.18 Profil suatu permukaan. (Sumber : Munadi, 1988)

RT

26

Menurut Munadi pada Dasar-dasar Metrologi Industri (1988) dijelaskan beberapa bagian dari profil permukaan dari suatu permukaan, yaitu :

Profil Geometris Ideal (Geometrically Ideal Profile)

Profil ini merupakan profil dari geometris permukaan yang ideal yang tidak mungkin diperoleh dikarenakan banyaknya faktor yang mempengaruhi dalam proses pembuatannya.

Profil Referensi (Reference Profile)

Profil ini digunakan sebagai dasar dalam menganalisis karakteistik dari suatu permukaan.

Profil Terukur (Measured Profile)

Profil terukur adalah profil dari suatu permukaan yang diperoleh melalui proses pengukuran.

Profile Dasar (Root Profile)

Profil dasar adalah profil referensi yang digeserkan kebawah hingga tepat pada titik paling rendah pada profil terukur.

Profile Tengah (Centre Profile)

Profil tengah adalah profil yang berada ditengah-tengah dengan posisi sedemikian rupa sehingga jumlah luas bagian atas profil tengah sampai pada profil terukur sama dengan jumlah luas bagian bawah profil tengah sampai pada profil terukur.

Kedalaman Total (Peak to Valley), Rt

Kedalaman total ini adalah besarnya jarak dari profil referensi sampai dengan profil dasar.

Kedalaman Perataan (Peak to Mean Line), Rp

Kedalaman perataan (Rp) merupakan jarak rata-rata dari profil referensi sampai dengan profil terukur.

Kekasaran Rata-rata Aritnetis (Mean Roughness Indec), Ra

Kekasaran rata-rata merupakan harga-harga rata-rata secara aritmetis dari harga absolut antara harga profil terukur dengan profil tengah. Kekasaran Rata-rata Kuadratis (Root Mean Square Height), Rg

27

2.3.3 Toleransi Kekasaran Permukaan.

Seperti halnya toleransi ukuran (lubang dan poros), harga kekasaran rata-rata aritmetis Ra juga mempunyai harga toleransi kekasaran. Dengan demikian masing-masing harga kekasaran mempunyai kelas kekasaran yaitu dari N1 sampai N12. Besarnya toleransi untuk Ra biasanya diambil antara 50% ke atas dan 25% ke bawah (Munadi, 1988).

Tabel 2.7 Toleransi harga kekasaran rata-rata Ra

(Sumber: Munadi,1988).

Toleransi harga kekasaran rata-rata, Ra dari suatu permukaan tergantung pada proses pengerjaannya.

Tabel 2.8 Toleransi harga kekasaran rata-rata Ra Dari Hasil

Pengerjaan Beberapa Proses Pengerjaan (Sumber: Munadi,1988).

2.3.4 Penunjukkan Konfigurasi Permukaan

28