Best Practice Kegiatan Corrective Maintenance

untuk Kerusakan Bearing pada Mesin Millac 5H

6P Berdasarkan Knowledge Conversion

Shadila Atma(1), Rayinda Pramuditya Soesanto(2) , Amelia Kurniawati(3) , Umar Yunan Kurnia Septo Hediyanto (4)

(1), (2), (3), (4)

Telkom University

Jl. Telekomunikasi, Buah Batu, Bandung, 40257 (1)

[email protected], (2)[email protected], (3)

[email protected], (4)[email protected]

ABSTRAK

Dalam suatu perusahaan manufaktur, alat-alat ataupun mesin-mesin yang digunakan harus dapat bekerja dalam kondisi yang baik. Banyaknya kegiatan operasional dalam proses produksi menyebabkan kerusakan pada mesin-mesin yang digunakan. Kerusakan pada mesin-mesin tersebut dapat menghentikan proses produksi sehingga perusahaan dapat mengalami kerugian. Saat terjadi kerusakan mesin, perlu dilakukan corrective maintenance agar mesin dapat segera digunakan kembali. Masalah muncul ketika hanya operator maintenance tertentu yang dapat melakukan corrective maintenance pada mesin tertentu. Best practice kegiatan corrective maintenance berdasarkan knowledge yang dimiliki operator maintenance perlu didokumentasikan. Hal ini bermanfaat untuk mempercepat proses corrective maintenance agar tidak hanya bergantung pada operator tertentu, serta mencegah hilangnya knowledge sebagai aset perusahaan. Penelitian ini bertujuan untuk merancang best practice kegiatan corrective maintenance untuk kerusakan bearing pada mesin Millac 5H 6P.

Perancangan best practice dilakukan dengan knowledge conversion, khususnya metode SECI (Socialization, Externalization, Combination, Internalization) yang bermanfaat untuk konversi tacit dan explicit knowledge. Pada tahap socialization, dilakukan eksplorasi tacit knowledge dari dua orang operator maintenance. Tacit knowledge tersebut kemudian dieksternalisasikan menjadi bentuk dokumen, dan dikombinasikan dengan explicit knowledge yang telah tersedia di perusahaan. Best practice yang dihasilkan dalam penelitian ini berupa panduan pelaksanaan yang mudah dipahami dalam melakukan kegiatan corrective maintenance kerusakan bearing pada mesin Millac 5H 6P yang terdiri dari urutan pengerjaan, tools yang digunakan dan lain sebagainya. Best practice yang telah dibuat dapat dijadikan pedoman dalam melakukan corrective maintenance mesin Millac 5H 6P. Untuk memudahkan internalization dari best practice tersebut, maka dalam penelitian ini juga dirancang sebuah storyboard yang akan digunakan sebagai pedoman dalam pembuatan konten e-learning.

Kata kunci— Best Practice, Corrective Maintenance, Knowledge Management, SECI

I. PENDAHULUAN

Dalam suatu perusahaan manufaktur, alat-alat ataupun mesin-mesin yang digunakan harus dapat bekerja dalam kondisi yang baik. PT X merupakan sebuah perusahaan manufaktur yang kegiatan operasionalnya menggunakan mesin machining. Mesin Millac 5H 6P merupakan salah satu mesin yang digunakan di PT X yang memiliki 4 axis, yakni axis X, axis Y, axis Z, dan axis B. Mesin ini juga mempunyai 6 pallet, pallet merupakan sebuah bagian dari mesin yang berfungsi untuk menempatkan fixture material. Fixture merupakan cetakan yang telah didesain sesuai kebutuhan melalui program tertentu. Mesin Millac 5H 6P termasuk ke dalam kategori key facilities sehingga proses maintenance mesin Millac 5H 6P sangat penting dalam mencegah kerusakan maupun memperbaiki mesin jika mengalami kerusakan. Menurut Higgis dan Mobley (2002), maintenance merupakan kegiatan yang dilakukan secara berulang-ulang dengan tujuan

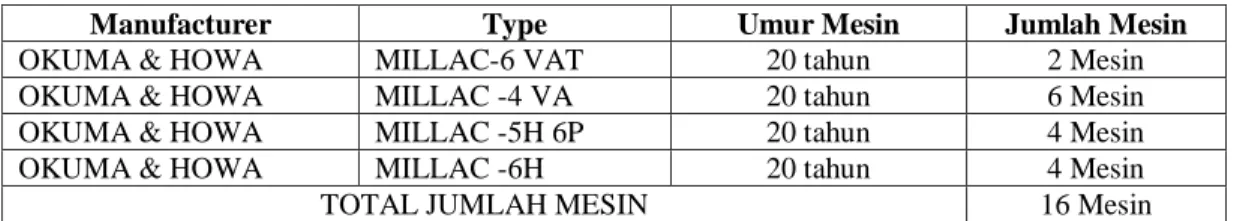

agar peralatan selalu memiliki kondisi yang sama dengan keadaan awalnya. Proses corrective maintenance harus disesuaikan dengan jenis kerusakan yang terjadi. Tabel 1 menunjukkan jenis, jumlah, dan umur mesin Millac yang terdapat di perusahaan X.

Tabel 1 Jumlah Mesin Millac di Perusahaan X.

Manufacturer Type Umur Mesin Jumlah Mesin

OKUMA & HOWA MILLAC-6 VAT 20 tahun 2 Mesin OKUMA & HOWA MILLAC -4 VA 20 tahun 6 Mesin OKUMA & HOWA MILLAC -5H 6P 20 tahun 4 Mesin OKUMA & HOWA MILLAC -6H 20 tahun 4 Mesin TOTAL JUMLAH MESIN 16 Mesin

Dari Tabel 1 dapat diketahui bahwa Mesin Millac 5H 6P telah berumur sekitar 20 tahun, hal ini akan memengaruhi kinerja dari mesin tersebut. Banyaknya kegiatan operasional dalam proses produksi menyebabkan kerusakan pada mesin-mesin yang digunakan, tidak terkecuali mesin Millac 5H 6P. Kerusakan pada mesin-mesin tersebut dapat menghentikan proses produksi sehingga perusahaan dapat mengalami kerugian. Kerusakan yang terjadi adalah mesin tidak dapat mencetak produk atau part sesuai dengan ukuran yang diinginkan. Setelah diidentifikasi, kerusakan ini dipengaruhi oleh pergerakan axis yang tidak terintegrasi antara satu dengan lainnya. Sumber kerusakan terletak pada bearing yang sudah rusak. Bearing ini terletak pada Axis Z. Oleh sebab itu, dilakukan corrective maintenance pada mesin Millac 5H 6P. Corrective maintenance merupakan kegiatan maintenance yang dilakukan untuk mengatasi kegagalan atau kerusakan yang ditemukan selama masa waktu preventive maintenance. Pada umumnya, corrective maintenance bukan aktivitas maintenance yang terjadwal, karena dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau sistem ke kondisi semula (Ben-Daya, Kumar, & Murthy, 2016).

Corrective maintenance perlu dilakukan agar mesin dapat segera digunakan kembali. Masalah muncul ketika hanya operator maintenance tertentu yang dapat melakukan corrective maintenance pada mesin tertentu. Dengan demikian, diperlukan dokumen best practice kegiatan corrective maintenance berdasarkan knowledge yang dimiliki operator maintenance. Hal ini bermanfaat untuk mempercepat proses corrective maintenance agar tidak hanya bergantung pada operator tertentu, serta mencegah hilangnya knowledge sebagai aset perusahaan.

Menurut Davenport dan Prusak (2000), knowledge merupakan gabungan dari pengalaman, nilai, informasi kontekstual yang menyediakan sebuah kerangka untuk melakukan evaluasi informasi dan pengalaman baru. Menurut Frost (2013) knowledge dibagi menjadi dua, yaitu tacit knowledge dan explicit knowledge. Tacit knowledge merupakan knowledge yang sulit untuk dikomunikasikan baik secara lisan maupun tulisan serta sulit dilakukan transformasi kepada pihak lain, sedangkan explicit knowledge merupakan knowledge yang tertulis, terarsip, tersebar (cetak maupun elektronik) dan bisa digunakan sebagai referensi pembelajaran untuk orang lain secara langsung dan tanpa ambiguitas. Untuk mencegah hilangnya knowledge perusahaan, dibutuhkan pengelolaan knowledge. Knowledge conversion dengan metode SECI (Socialization, Externalization, Combination, Internalization) merupakan suatu metode untuk melakukan pengelolaan knowledge yang mudah dipahami (Nonaka & Takeuchi, 1995). Dengan melakukan knowledge conversion, dapat dirumuskan dokumen best practice yang mudah dipahami sebagai panduan kegiatan corrective maintenance. Untuk memudahkan dalam memahami best practice tersebut, maka dalam penelitian ini juga dirancang sebuah storyboard yang akan digunakan sebagai pedoman pembuatan e-learning. Best practice yang dihasilkan dalam penelitian ini berupa panduan pelaksanaan kegiatan corrective maintenance mesin Millac 5H 6P yang terdiri dari urutan pengerjaan, tools yang digunakan dan lain sebagainya. Penelitian sebelumnya terkait best practice untuk kegiatan maintenance adalah penelitian yang dilakukan oleh Andrawina (2014) dan Nurunissa dkk. (2016).

II. METODOLOGI

Penelitian ini bertujuan untuk merancang best practice kegiatan corrective maintenance untuk kerusakan bearing pada mesin Millac 5H 6P dengan menggunakan metode SECI. SECI pertama

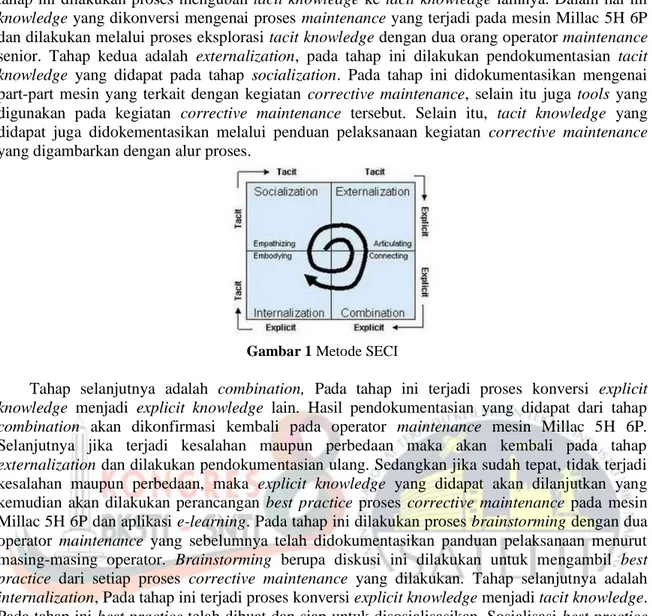

kali diperkenalkan oleh Nonaka dan Takeuchi (1995). Tahap pertama adalah socialization, Pada tahap ini dilakukan proses mengubah tacit knowledge ke tacit knowledge lainnya. Dalam hal ini knowledge yang dikonversi mengenai proses maintenance yang terjadi pada mesin Millac 5H 6P dan dilakukan melalui proses eksplorasi tacit knowledge dengan dua orang operator maintenance senior. Tahap kedua adalah externalization, pada tahap ini dilakukan pendokumentasian tacit knowledge yang didapat pada tahap socialization. Pada tahap ini didokumentasikan mengenai part-part mesin yang terkait dengan kegiatan corrective maintenance, selain itu juga tools yang digunakan pada kegiatan corrective maintenance tersebut. Selain itu, tacit knowledge yang didapat juga didokementasikan melalui penduan pelaksanaan kegiatan corrective maintenance yang digambarkan dengan alur proses.

Gambar 1 Metode SECI

Tahap selanjutnya adalah combination, Pada tahap ini terjadi proses konversi explicit knowledge menjadi explicit knowledge lain. Hasil pendokumentasian yang didapat dari tahap combination akan dikonfirmasi kembali pada operator maintenance mesin Millac 5H 6P. Selanjutnya jika terjadi kesalahan maupun perbedaan maka akan kembali pada tahap externalization dan dilakukan pendokumentasian ulang. Sedangkan jika sudah tepat, tidak terjadi kesalahan maupun perbedaan, maka explicit knowledge yang didapat akan dilanjutkan yang kemudian akan dilakukan perancangan best practice proses corrective maintenance pada mesin Millac 5H 6P dan aplikasi e-learning. Pada tahap ini dilakukan proses brainstorming dengan dua operator maintenance yang sebelumnya telah didokumentasikan panduan pelaksanaan menurut masing-masing operator. Brainstorming berupa diskusi ini dilakukan untuk mengambil best practice dari setiap proses corrective maintenance yang dilakukan. Tahap selanjutnya adalah internalization, Pada tahap ini terjadi proses konversi explicit knowledge menjadi tacit knowledge. Pada tahap ini best practice telah dibuat dan siap untuk disosialisasikan. Sosialisasi best practice proses corrective maintenance pun dilakukan pada tahap internalization.

Setelah best practice berhasil didapatkan, maka langkah selanjutnya adalah perancangan storyboard. Menurut Yusoff dan Salim (2011) storyboard merupakan gambaran yang dirancang untuk menjadi panduan dalam pembuatan e-learning. Storyboard berisi mengenai materi yang terkait dengan kegiatan corrective maintenance. Best practice menjadi landasan dalam perancangan storyboard yang dilakukan dalam penelitian ini. Pada storyboard diberikan penjelasan mengenai setiap teks, simulasi, gambar, hingga button yang nantinya akan ditampilkan pada e-learning.

Untuk melakukan evaluasi mengenai pemahaman setiap operator maintenance mengenai kegiatan corrective maintenance yang telah dibuat, maka dirancang sebuah kuis yang dapat dijawab oleh setiap operator maintenance.

III. HASIL DAN PEMBAHASAN

A. Socialization

Pada tahap socialization dilakukan proses mengubah tacit knowledge ke tacit knowledge lainnya. Proses eksplorasi tacit knowledge dilakukan terhadap dua orang operator maintenance senior yang mempunyai pengalaman dalam proses corrective maintenance kerusakan bearing. Proses eksplorasi tersebut membahas mengenai proses corrective maintenance yang dilakukan pada mesin Millac 5H 6P. Eksplorasi ini dilakukan untuk mengetahui detail proses corrective

maintenance yang terjadi pada mesin Millac 5H 6P. Eksplorasi ini mengidentifikasi tacit knowledge dari tahapan corrective maintenance yang terjadi.

B. Externalization

Tahap externalization ini dilakukan konversi knowledge dari tacit-to-explicit. Tacit knowledge yang telah didapat pada tahap socialization, dikonversikan menjadi explicit knowledge. Dilakukan pengumpulan dan pendokumentasian hasil eksplorasi terhadap dua orang operator maintenance yang telah dilakukan. Dokumentasi yang didapat mengenai proses corrective maintenance mesin Millac 5H 6P secara jelas beserta tools yang dibutuhkan dalam melakukan maintenance. Nantinya hasil pendokumentasian ini akan digunakan pada tahap berikutnya yaitu tahap combination.

Dokumentasi proses corrective maintenance kerusakan bearing pada mesin Millac 5H 6P berupa panduan pelaksanaan dari masing-masing operator maintenance yang sebelumnya dilakukan eksplorasi. Pada panduan pelaksanaan ini digambarkan setiap aktivitas yang dilakukan pada kegiatan corrective maintenance. Selain itu, bentuk dari tacit knowledge dan explicit knowledge dari setiap aktivitas, tools dari setiap aktivitas, juga dicantumkan. Berdasarkan eksplorasi yang sebelumnya dilakukan, juga terdapat dokumentasi mengenai part-part mesin yang terkait beserta penjelasannya, tools yang dibutuhkan, dan juga penyebab-penyebab kerusakan bearing yang terjadi pada mesin Millac 5H 6P. Pada tahap externalization ini, dilakukan beberapa kali validasi mengenai panduan pelaksanaan yang telah dirancang sesuai dengan ekplorasi yang dilakukan pada tahap socialization. Panduan pelaksanaan yang dihasilkan pada pendokumentasian ini terbagi menjadi beberapa panduan pelaksanaan.

C. Combination

Pada tahap combination terjadi proses konversi explicit knowledge menjadi expilicit knowledge lainnya. Hasil pendokumentasian yang didapat dari tahap combination akan dikonfirmasi kembali pada operator maintenance mesin Millac 5H 6P. Selanjutnya jika terjadi kesalahan maupun perbedaan maka akan kembali pada tahap externalization dan dilakukan pendokumentasian ulang. Jika sudah tepat, tidak terjadi kesalahan maupun perbedaan, maka explicit knowledge yang didapat akan dilanjutkan yang kemudian akan dilakukan perancangan best practice proses corrective maintenance pada mesin Millac 5H 6P. Untuk melakukan tahap combination ini, dilakukan kegiatan brainstrorming berupa diskusi dengan kedua operator maintenance yang terlibat. Diskusi ini dilakukan untuk mendapatkan yang terbaik untuk menjadi landasan kegiatan corrective maintenance mesin Millac 5H 6P. Pada saat brainstorming, terdapat beberapa perbedaan mengenai aktivitas yang dilakukan oleh masing-masing operator maintenance. Perbedaan ini terjadi karena mesin Millac 5H 6P tersebut sering ditangani oleh operator maintenance 1, sehingga operator maintenance 2 tidak terlalu memahami secara lengkap mengenai karakteristik mesin Millac 5H 6P. Dengan demikian, saat dilakukannya brainstorming, yang lebih tepat dan lengkap banyak diambil dari operator 1. Hal ini dapat dilihat pada yang terdokumentasi pada tahap externalization. Proses combination ini dilakukan beberapa kali validasi mengenai yang paling tepat dalam kegiatan corrective maintenance mesin Millac 5H 6P. Hasil dari tahap combination ini adalah sebuah best practice dalam melakukan corrective maintenance untuk kerusakan bearing pada mesin Millac 5H 6P yang berisikan tahapan-tahapan aktivitas.

D. Internalization

Pada tahap ini terjadi proses konversi explicit knowledge menjadi tacit knowledge. Dilakukan kegiatan sosialisasi mengenai best practice corrective maintenance kerusakan bearing pada mesin Millac 5H 6P yang telah dirancang. Kegiatan sosialisasi ini dilakukan kepada supervisor dan operator maintenance. Supervisor merupakan bagian yang bertanggung jawab pada persetujuan pengadaan dokumen acuan kegiatan corrective maintenance. Pada tahap internalization ini diharapkan operator maintenance dapat memahami rancangan best practice yang telah dibuat dan selanjutnya dapat dipertimbangkan sebagai acuan dalam melakukan kegiatan corrective maintenance kerusakan bearing pada mesin Millac 5H 6P. Kegiatan sosialisasi ini dilakukan dengan memberikan penjelasan dan gambaran mengenai best practice proses corrective maintenance yang telah dirancang. Keseluruhan best practice dapat dilihat di lampiran A.

E. Storyboard

Storyboard dirancang berdasarkan hasil best practice kegiatan corrective maintenance kerusakan bearing yang diperoleh dari tahapan externalization. Pada storyboard digambarkan

setiap alur proses kegiatan corrective maintenance kerusakan bearing yang dilakukan pada mesin Millac 5H 6P. Storyboard dirancang sedemikian rupa agar mudah dimengerti, menarik, dan menggambarkan setiap alur proses corrective maintenance kerusakan bearing secara lengkap dan jelas. Selain alur proses, storyboard juga menggambarkan penjelasan mengenai part mesin beserta fungsinya, tools-tools yang diperlukan untuk melakukan kegiatan corrective maintenance, dan juga terdapat kuis. Kuis terdiri dari 10 pertanyaan yang menyangkut materi yang ada pada rancangan storyboard. Kuis yang diberikan berbentuk pernyataan yang dapat dinilai benar (true) atau salah (false). Nilai dari setiap kuis akan muncul setelah seluruh pertanyaan dijawab. Nilai ini dapat dijadikan acuan sebagai evaluasi pemahaman yang dimiliki oleh operator maintenance menyangkut mesin Millac 5H 6P. Storyboard ini dirancang sebagai acuan dalam pembuatan e-learning. Dengan adanya e-learning kegiatan corrective maintenance mesin Millac 5H 6P ini, dapat memudahkan operator maintenance untuk mempelajari tahapan proses corrective maintenance khususnya pada kerusakan bearing mesin Millac 5H 6P.

IV. PENUTUP

Penelitian ini bertujuan untuk merancang best practice kegiatan corrective maintenance untuk mesin Millac 5H 6P dengan menggunakan metode SECI. Proses perancangan best practice kegiatan corrective maintenance mesin Millac 5H 6P dilakukan melalui tahapan metode SECI (Socialization, Externalization, Combination, Internalization). Pada tahap socialization dilakukan wawancara kepada dua orang operator maintenance mengenai proses corrective maintenance yang terjadi pada mesin Millac 5H 6P. Selanjutnya hasil wawancara tersebut didokumentasikan pada tahap externalization. Pendokumentasian tacit knowledge tersebut menggunakan yang dirancang untuk mempermudah memahami alur proses kegiatan corrective maintenance. Dari dua operator maintenance tersebut selanjutnya dilakukan combination untuk mencari best practice kegiatan corrective maintenance yang mudah dimengerti dan dipahami. Best practice ini didapat dari proses brainstorming yang dilakukan dengan dua orang operator maintenance yang telah diwawancara pada tahap sebelumnya.

DAFTAR PUSTAKA

Andrawina, L., Kurniawati, A., & Soesanto, R., 2014, "Perancangan Framework Konten E-Learning Pada Kegiatan Maintenance Mesin Berdasarkan Knowledge Conversion Dengan Metode SECI", Jurnal

Rekayasa Sistem & Industri, Vol. 1 No.1, hlm. 137-140.

Ben-Daya, M., Kumar, U., & Murthy, D., 2016, Introduction to Maintenance Engineering: Modeling,

Optimization, and Management, Wiley.

Davenport, T., & Prusak, L., 2000, Working Knowledge: How Organizations Manage What They Know, Boston: Harvard Bussiness School.

Frost, A., 2013, Knowledge Management Tools, http://www.knowledge-management-tools.net/knowledge-management-systems.html (diakses 22 November 2014).

Higgis, L. R., & Mobley, K. R., 2002, Maintenance Machineering Handbook. New York: McGraw-Hill. Nonaka, I., & Takeuchi, H., 1995, The Knowledge-Creating Co

mpany. New York: Oxford University Press.

Nurunisa, S., Kurniawati, A., Soesanto, R., & Hediyanto, U., 2016, "e-Learning Application for Machine Maintenance Process using Iterative Method in XYZ Company", IOP Conference Series: Materials

Science and Engineering, Vol. 114.

Yusoff, N., & Salim, S., 2011, "Investigating cognitive task difficulties and expert skills in e-Learning storyboards using a cognitive task analysis technique", Computers & Education, Vol. 58 No.1, hlm. 652-665.

Lampiran 1. Hasil Best Practice dengan menggunakan Metode SECI

Kegiatan Maintenance pada Kerusakan Bearing di Axis Z Mesin Millac 5H 6P

Alur Proses Deskripsi Proses Tacit Knowledge Explicit Knowledge Tools

Ya

11. Manual Book 4. Membuka ballbearing

dengan cara memutar berlawanan arah jarum jam

9. Memasang indicator

dial pada head spindle

untuk pengukuran pada proses setting backlash 2. Membuka locknut yang merupakan pengunci dari bearing

7. Palu dan pahat Memasang

ballbearing baru

Membuka locknut

7. Memasang kembali

locknut yang telah

dibuka sebelumnya

9. Cara menggunakan

indicator dial dan

memasangnya pada head

spindle untuk setting backlash

3. Cara membuka spacer dan cara penggunaan

tools

A1

4. Cara membuka

ballbearing

2. Cara membuka locknut dan cara penggunaan

tools

Memposisikan 0 mm

dial indicator pada axis Z

hingga menyentuh sisi

axis Z

10. Memposisikan 0 mm pada indicator dial hingga indicator dial menyentuh axis Z

5. Cara pemasangan

ballbearing

Menutup cover bearing

10. Indicator Dial 3. Membuka spacer

dengan cara menarik

spacer ke arah luar

10. Mengatur letak axis Z hingga berada pada 0 mm di indicator dial

1. Satu set kunci L dan kunci ring pas

3. Obeng (+) (-)

5. Mengganti

ballbearing lama dengan

memasang ballbearing baru

9. Indicator Dial Memasang indicator

dial pada head spindle

untuk melakukan setting

backlash

7. Cara pemasangan

locknut dan cara

penggunaan tools

8. Satu set kunci L dan kunci ring pas

Memasang kembali

spacer

8. Menutup kembali

cover bearing pada axis Z

2

Start

Membuka ballbearing

8. Cara membuka cover

bearing dan cara

menggunakan tools 6. Memasang kembali

spacer yang telah dibuka

sebelumnya

6. Obeng (+) (-)

10

Menekan tombol origin pada numerical

control

Membuka spacer

9

11. Menekan tombol origin yang tersedia pada

numerical control

2. Palu dan pahat 1. Membuka cover

bearing pada axis Z

1. Cara membuka cover

bearing dan cara

menggunakan tools Memasang kembali locknut Membuka cover bearing 11. Indicator Dial 6. Cara memasang spacer

dan cara menggunakan

tools 1 11 8 7 6 5 4 3