BAB II

LANDASAN TEORI

2.1 Pengertian RadiatorRadiator merupakan alat penukar panas dari satu media ke media lain

dengan tujuan untuk menjaga suhu mesin dengan cara sirkulasi agar sesuai dengan spesifikasi yang ditetapkan. Hal ini diperlukan karena jika suhu pada mesin terlalu tinggi akan menyebabkan komponen pada mesin menjadi cepat rusak / aus.

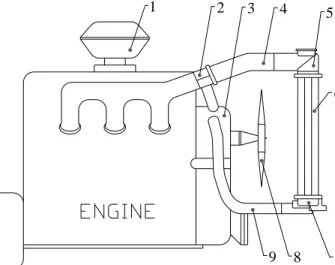

Gambar 2.1 Cara kerja radiator Cara kerja radiator adalah sebagai berikut:

a) Air di dalam radiator outlet tank (7), dipompa oleh water pump (3).

b) Air yang dipompa, masuk kedalam mesin melalui water outlet hose (9), dan melewati celah-celah di dalam blok mesin untuk menyerap kalor pada mesin.

1. Water sleeve

2. Temperatur regulator 3. Water pump

4. Water inlet hose 5. Radiator inlet tank 6. Radiator core 7. Radiator outlet tank 8. Cooling fan

9. Water outlet hose

3 4 5 2 1 6 7 8 9 KETERANGAN 7

c) Air coolant yang telah panas,kemudian masuk kembali ke radiator inlet tank (5).

d) Melalui water inlet hose (4) air panas tersebut masuk kembali ke radiator. e) Didalam radiator core (6) terjadi pelepasan kalor sehingga air tersebut

menjadi dingin (normal).

f) Proses pelepasan kalor terjadi dengan batuan kipas dan energi dari luar (angin).

Proses diatas berjalan secara terus menerus (continue) sehingga temperatur mesin tetap terjaga.

2.1.1 Jenis-jenis radiator

Ada beberapa jenis radiator dilihat dari berbagai segi, antara lain: berdasar kegunaannya, jenis bahan pembuatnya, arah alirannya/ flow type, dan type core/ fin.

2.1.1.1 Berdasarkan kegunaannya

Bila ditinjau dari segi kegunaannya, radiator dibagi menjadi dua macam, yaitu:

a) Radiator untuk automotive (mobil, truck, sepeda motor, dll)

b) Radiator untuk mesin heavy duty (traktor, bulldozer) dan mesin industri (turbin, generator).

2.1.1.1 Berdasarkan materialnya

Bila ditinjau dari segi materialnya, radiator dibagi menjadi empat macam, yaitu:

a) Radiator cooper brass (AMR= All Metal Radiator)

Radiator dibuat dari kuningan / brass dan tembaga / cooper terutama

pada komponen tangki dan core.

b) Radiator cooper plastic (PTCB= Plastic Tank Cooper Brass)

Radiator yang khusus tangkinya dibuat dari plastik, sedangkan untuk

core dibuat dari bahan cooper dan brass.

c) Radiator Aluminium Plastic (PTAL= Plastic Tank Aluminium)

Radiator yang khusus tangkinya dibuat dari plastik, sedangkan untuk

core dibuat dari bahan aluminium.

d) Radiator tangki khusus (SPO=Special Order)

Radiator yang tangkinya dibuat dari pelat hitam atau juga brass strip

yang lebih tebal (2 mm) agar lebih kuat, dan bagian core dibuat dari cooper brass. Radiator ini biasa digunakan untuk radiator heavy duty

atau pada mesin industri.

2.1.1.3 Berdasarkan arah aliran / flow type

Bila ditinjau dari segi arah aliran, radiator dibagi menjadi dua macam, yaitu:

a) Radiator down flow type

Jenis radiator ini memiliki posisi tangki pada bagian atas dan bawah. Air mengalir secara vertikal dari atas ke bawah.

b) Radiator cross flow type

Jenis radiator ini memiliki posisi tangki pada bagian kanan dan kiri. Air mengalir secara horizontal . Aliran air dihasilkan dari pompa radiator yang terdapat pada engine.

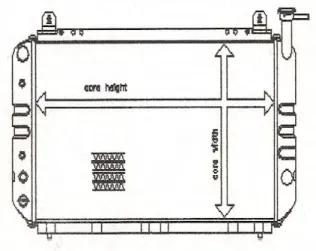

Gambar 2.3 Radiator cross flow type

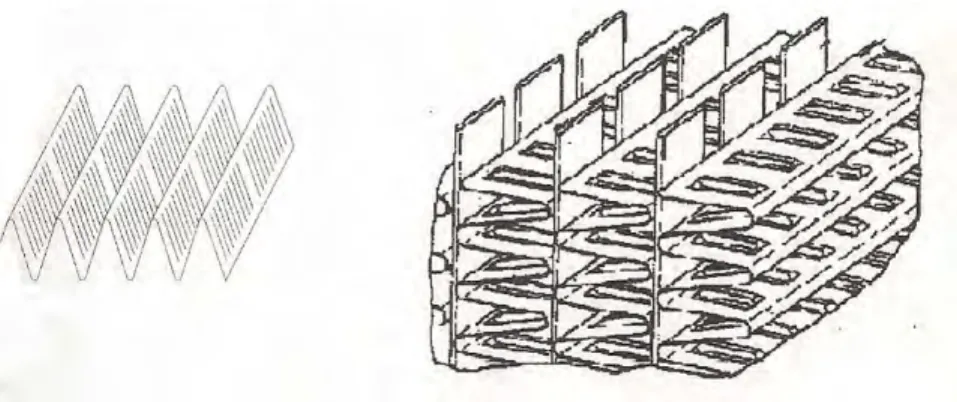

2.1.1.4 Berdasarkan type core / fin

Bila ditinjau dari type / spesifikasi core, radiator dibagi menjadi dua macam, yaitu:

a) Radiator type Core straight fin

Pada jenis radiator ini, fin berbentuk lembaran / lurus.

b) Radiator type corrugated fin

Pada jenis radiator ini, fin berbentuk gelombang

Gambar 2.5 corrugated fin 2.1.2 Radiator Cooper Brass

Pada radiator cooper brass sebagian besar komponennya terbuat dari metal, terutama tangki terbuat dari brass / kuningan dan fin terbuat dari cooper / tembaga. Bagian-bagian dari radiator adalah:

1. Inlet Tank dan Outlet Tank

Inlet tank berfungsi sebagai penampung air yang baru diisi dan

menampung kembali air panas dari engine untuk didinginkan kembali. Outlet tank berfungsi untuk menampung air yang kondisinya sudah

diturunkan temperaturnya.

Pada radiator cooper brass (Cu Br) tangki dibuat dari bahan brass sheet dengan ketebalan 0.55 mm, 0.6 mm, dan 0.8 mm dengan toleransi antara +0.004 mm sampai dengan -0.003 mm, dan bahan tersebut harus memiliki kekerasan bahan 140-160 Hv, elongation 20% dan kekuatan tarik 431-490 N/mm2.

Dalam proses pembuatan tangki, material brass sheet / kuningan akan mengalami beberapa proses pembentukan, antara lain:

• Shearing: proses pemotongan awal material kuningan dari berupa gulungan menjadi lembaran-lembaran sesuai dengan ukuran blank untuk proses drawing.

• Drawing : proses pembentukan material lembaran kuningan menjadi bentuk tangki. Proses pembentukan menggunakan cetakan / dies. Dalam proses deep drawing ini material mengalami penipisan bahan pada daerah tertentu. Penipisan maksimal bahan yang diijinkan adalah 27% dari tebal bahan awal. Pengecekan penipisan ini menggunakan alat profil proyektor. Penipisan bahan ini sangat diperhatikan karena berpengaruh terhadap kekuatan tangki. Selain hal-hal diatas ada perlu diperhatikan dalam proses

drawing yaitu, hasil drawing tidak boleh keriput, tidak boleh

sumbing, tidak boleh pecah dan harus sesuai dengan ukuran standar dari product engineering.

Untuk mendapat produk yang baik dalam proses ini, selain cetakan harus dalam kondisi baik, maka dalam proses pembentukan bahan kuningan diolesi dengan minyak sayur terlebih dahulu. Hal ini bertujuan untuk memperlancar aliran material sesuai bentukan cetakannya.

• Trimming : proses penghilangan sisa bahan setelah proses drawing. Hal yang perlu diperhatikan dalam proses trimming ini adalah: hasil trimming tidak sumbing dan tidak ada bram. Proses ini menggunakan dies trimming.

• Piercing : proses pembuatan lubang sebagai tempat untuk komponen – komponen tangki . missal: oil cooler, inlet/ outlet pipe, drain seat, filler, dan bracket.

• Washing: proses pencucian untuk menghilangkan minyak/ kotoran yang menempel pada tangki (sisa proses drawing). Pencucian dilakukan sebanyak empat kali, yaitu:

a) pencucian 1 menggunakan dioklin yang berfungsi melarutkan minyak. Pencucian dengan menggunakan suhu normal dan dilakukan dengan cara dicelupkan naik turun selama 20 detik. Cairan dioklin ini diganti setiap satu bulan sekali agar daya kerjanya tetap maksimal.

b) Pencucian 2 menggunakan air biasa (ledeng/ PAM) yang dipanaskan sampai suhu 80oC, pencucian dengan pencelupan naik turun selama 20 detik. Air dala bak ini diganti setiap hari.

c) Pencucian 3 menggunakan air biasa ditambah OP11 dan dipanaskan sampai suhu 80oC. OP11 berfungsi sebagai pembersih sisa minyak dan dioklin yang masih menempel pada tangki.. Perbandingan komposisi air dan tangki adalah tiap 730 liter air ditambahlan 17 kg OP11. untuk cara pencucian sama dangan proses 1 dan 2.

d) Pencucian 4 menggunakan air biasa (ledeng/ PAM) yang dipanaskan sampai suhu 80oC, untuk cara pencucian sama dangan proses 1,2 dan 3. Air dalam bak ini diganti setiap hari.

• Annealing: proses penghilangan tegangan dalam (stress relieving) dan pengembalian struktur logam pada tangki. Setelah tangki mendapatkan gaya yang cukup besar dalam proses pembentukannya (terutama proses drawing) maka tangki memiliki gaya dalam yang cukup besar, sehingga untuk menghilangkannya diperlukan proses annealing. Annealing dilakukan dengan cara dioven pada suhu 380oC selama 10 menit.

2. Inlet Pipe dan Outlet pipe

Inlet pipe terletak pada inlet tank, berfungsi sebagai tempat masuknya air

dari engine ke radiator.

Outlet pipe terletak pada outlet tank, berfungsi sebagai tempat keluarnya

air dari radiator ke engine.

Bahan terbuat dari pipa kuningan/ brass pipe. Bentuk dari inlet/ outlet pipe ini bervariaasi menyesuaikan kebutuhan.

type A type B type C type D

Gambar 2.7 type inlet/ outlet pipe a) Type A, inlet/outlet pipe lurus

b) Type B, inlet/outlet pipe diameter bertingkat, menggunakan proses expand untuk pembuatan diameter bertingkat.

c) Type C, inlet/outlet pipe dengan tekukan/ bending, menggunakan proses siongkak.

3. Filler dan Over flow pipe

Filler berada di Inlet tank yang berfungsi sebagai tempat masuknya air

baru atau air tambahan ke dalam radiator. Filler selalu berada diatas, karena sebagai tempat masuknya air. Berdasarkan dimensinya filler terbagi menjadi empat macam, yaitu: micro size, small size, medium size dan large size.

Gambar 2.8 filler Over flow pipe berfungsi sebagai tempat keluarnya air atau angin yang

disebabkan tekanan berlebih. Over flow pipe dibuat dari material brass pipe diameter 6 mm dengan proses cutting dan bulging.

4. Side Plate

Berfungsi sebagai dudukan radiator ke mesin dan untuk melindungi core assy radiator

5. Core (Tube, Fin, End Plate)

Berfungsi sebagai bagian untuk menurunkan temperatur air yang kondisinya panas dari engine agar air kembali dingin dengan bantuan angin yang dihasilkan kipas.

Bahan untuk tube dan end plate dari brass

6. Drain seat dan drain plug

Berfungsi sebagai sarana membuang air radiator bila air ingin diganti. Untuk drain seat dari brass sedang drain plug dari plastik.

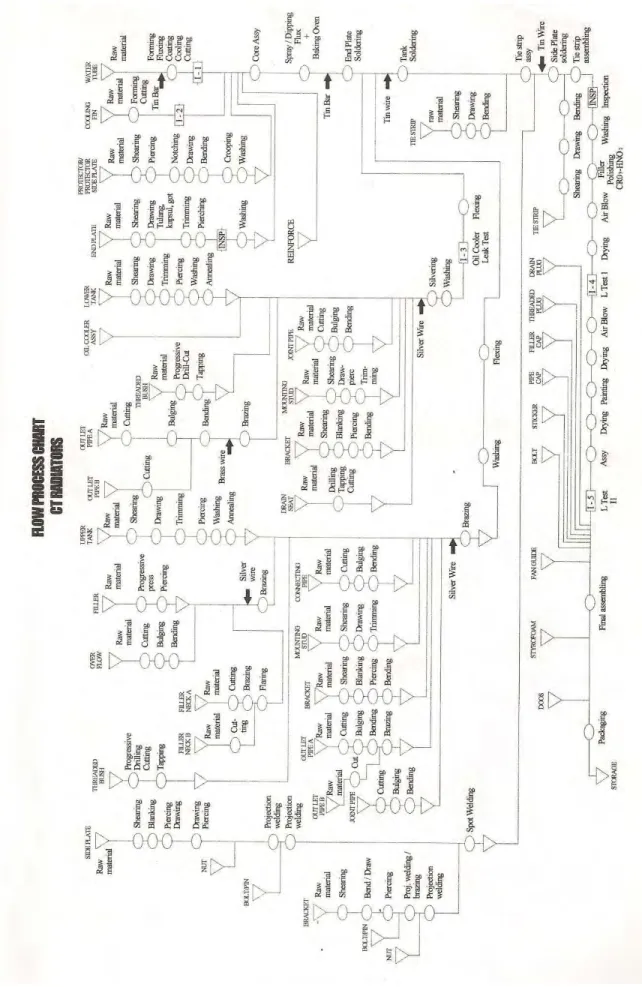

Gambar 2.9 drain seat dan drain plug 2.1.3 Flow Process Chart CT Radiator Cooper brass

Untuk mengetahui secara keseluruhan proses pembuatan radiator cooper brass baik komponen utama maupun komponen-komponen pendukungnya,

dapat dilihat pada flow chart process berikut.

Drain plug

Drain seat O-ring brazing

2.2 Pengertian Dies

Dies merupakan cetakan/ alat yang digunakan untuk proses pembentukan

maupun pemotongan material logam dengan mesin press sebagai penggeraknya. Secara umum pengerjaan dies dapat dibagi menjadi dua kategori, yaitu cutting/ pemotongan dan forming/ pembentukan.

2.2.1 Cutting/ pemotongan

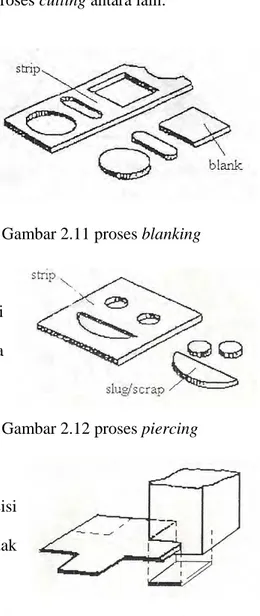

Beberapa proses yang termasuk dalam proses cutting antara lain: 1. Blanking

Proses pemotongan pada seluruh bentuk. Hasilnya disebut blank, sedangkan yang tidak dipakai disebut strip.

Gambar 2.11 proses blanking

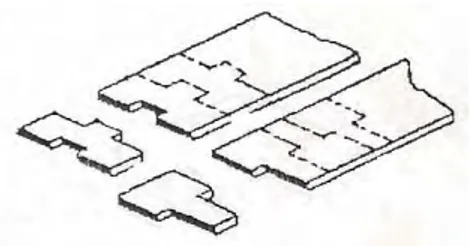

2. Piercing

Proses sama dengan blanking, tetapi hasil yang dipakai adalah strip. Sisa pemotongan disebut slug/ scap.

Gambar 2.12 proses piercing 3. Notching

Prinsip seperti piercing, tetapi sisi potong dari alat potong tidak memotong seluruhnya.

4. Cropping

Pada proses pemotongan ini tidak dihasilkan tatal/ slug. Lebar produk yang dibuat sama dengan lebar bahan.

Gambar 2.14 proses cropping 5. Parting

Proses hampir sama dengan cropping, tetapi menghasilkan tatal/ slug.

Gambar 2.15 proses parting

6. Lanzing

Proses pemotongan hanya pada tiga sisi dari pemotong, dan bagian yang terpotong masih menempel pada bahan yang dipotong.

Gambar 2.16 proses lanzing

7. Semi notching

Pemotongan hampir sama dengan lanzing, hanya saja pemotongan hanya pada dua sisi alat potong. Dilakukan pada bagian sisi benda kerja.

8. Shaving

Proses pemotongan untuk menghilangkan chip/ burr, untuk mendapatkan bentuk

dan ukuran yang presisi.

Gambar 2.18 proses shaving

9. Trimming

Prose pengerjaan akhir untuk pemotongan tepi-tepi yang tidak berfungsi. Biasa dilakukan untuk menghilangkan serpihan pelat hasil deep drawing.

Gambar 2.19 proses trimming

2.2.2 Forming/ pembentukan

Beberapa proses yang termasuk dalam kategori proses forming antara lain: 1. Bending

Proses penekukan/ pembengkokan lembaran pelat kearah melintang terhadap ketebalan pelat.

2. Flanging

Proses penekukan/ pembengkokan lembaran pelat kearah melintang terhadap ketebalan pelat, disertai dengan pembentukan lengkungan.

Gambar 2.21 proses flanging 3. Embossing

Proses pembentukan profil timbul, dimana pada sisi sebaliknya membekas seperti bentuk yang dibuat, tetapi kebalikannya.

Gambar 2.22 proses embossing 4. Deep drawing

Prosess pembentukan pelat sehingga terbentuk rongga, baik silindris maupun kotak dan lain-lain.

Gambar 2.23 proses deep drawing 5. Crimping

Proses pembengkokan pada benda-benda kecil. Biasa dilakukan untuk pembentukan sambungan kabel.

6. Curling

Proses pengerolan bagian sisi pelat, dapat dilakukan dengan system tekan.

Gambar 2.25 proses curling 7. Collar drawing

Proses pembesaran/ perluasan lubang tanpa adanya pemotongan. Dilakukan untuk perluasan bidang kontak pada lubang.

Gambar 2.26 proses collar drawing 2.3 Pengetian deep drawing

Deep drawing adalah suatu proses pembentukan secara dingin (cold

forming) dari pelat logam yang telah dipersiapkan menjadi bentukan lain yaitu

benda berongga tiga dimensi. Alat yang dipergunakan disebut dengan drawing tool yang biasa terdiri dari dua bagian yang pokok yaitu drawing punch dan

drawing die.

Bentuk akhir dari benda kerjanya bisa berupa: slindris, konus/ taper, dan kotak / persegi (selanjutnya disebut shell).

Bentuk material awal bias berupa lingkaran, persegi, ellips maupun bentuk lain dan selanjutnya dinamakan blank.

Jadi bisa dirumuskan: blank shell

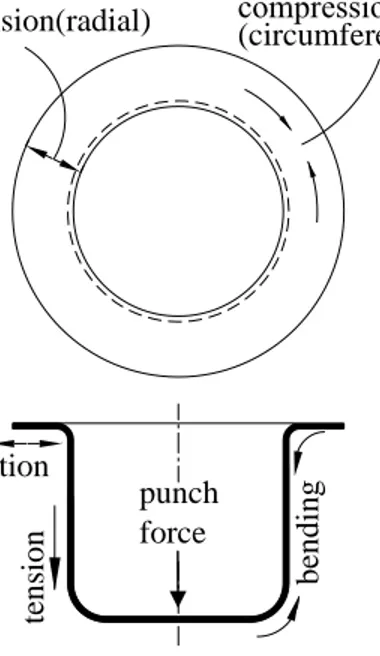

2.3.1 Teori aliran logam

Pada proses drawing, setelah sebuah blank kita letakkan di atas drawing die, kemudian drawing punch kita beri gaya untuk menekan masuk blank ke

dalam drawing die, maka material blank berubah menjadi shell ini akan mendapatkan beberapa macam tegangan dalam. Tegangan itu antara lain tension, compression dan bending (gambar 2.27).

Gambar 2.27 tegangan pada proses deep drawing

Tension/ tegangan tarik akan terjadi pada bagian dinding shell, sedangkan

compression/ tegangan tekan terjadi pada bagian atas/ bibir shell sehingga bagian

atas ini sering terjadi kerutan. Untuk mengatasi kerutan ini perkakas drawing dilengkapi dengan stripper/ blank holder/ pemegang blank sebagai pengendali aliran material. Pada blank holder ini juga sering dipasang draw bead supaya aliran material lebih terarah sesuai kebutuhan (gambar 2.28). Karena pada

tension(radial) (circumferential) punch force bendin g friction te ns io n

kenyataannya tidak seluruh penampang blank membutuhkan tegangan yang sama untuk berubah menjadi shell.

Gambar 2.28 draw bead 2.3.2 Teori aliran logam pada shell silindris

Proses deep drawing silindris ini biasa disebut dengan proses “cupping”. Apabila sebuah drawing punch menekan material (blank) ke dalam drawing die, maka akan timbul tegangan yang akan mengakibatkan terjadinya plastic

flow yang sangat rumit di dalam material. Volume dan ketebalan material akan

tetap sama dan bentuk akhir dari proses drawing ini akan mirip dengan kontur dari punch.

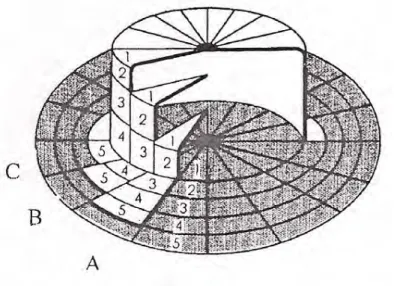

Tahapan progressive terjadinya bentuk itu digambarkan secara sistematis seperti gambar 2.29.

• Setelah punch masuk sedikit ke dalam drawing die (tahap A), maka bagian logam elemen 2 dibengkokkan mengelilingi hidung punch. • Secara berurutan elemen-elemen 3,4,5 akan bergerak secara radial

menuju pusat dari blank (tahap B dan C)

draw bead blank holder

• Elemen-elemen dengan volume yang berbeda-beda tadi secara circumference/ keliling akan menyusut, tetapi secara radial akan

memanjang sampai mencapai lubang die. Lalu akan dibengkokkan dan menyatu dengan drawing die menjadi bentukan lurus/ dinding shell. • Selama proses drawing bidang area 1 tidak akan berubah bentuk, akan

menjadi bagian bawah dari cupping/ shell.

Gambar 2.29 tahapan aliran material proses deep drawing bentukan silindris. 2.3.3 Teori aliran logam pada shell kotak/ persegi panjang.

Deep drawing pada bentukan kotak ini akan melibatkan bermacam-macam

jenis metal flow. Karena pada satu bagian proses cold forming/ pembentukan dingin yang kuat, di bagian lain mungkin hanya mengalami pembengkokan sederhana. Sehingga sangat berbeda jika dibandingkan dengan bentukan silindris. Pada pembentukan shell kotak ini tarikan yang sesungguhnya hanya terjadi pada bagian-bagian pojok/ sudut, sedangkan pada bagian dinding samping dan alas shell, gerakan material lebih mirip dengan proses bending

biasa. Tegangan-tegangan pada bagian sudut shell adalah compressive (tegangan tekan) pada metal yang bergerak menuju radius die, tetapi juga berupa tegangan tarik pada metal yang telah bergerak melewati bagian radius dari die.

Variasi metal flow pada bagian-bagian yang berbeda dalam shell kotak ini membagi blank menjadi 2 macam area, yaitu:

• Area drawing, yaitu bagian sudut / pojok kotak akan mengalami tarikan hebat yang melibatkan semua metal dalam blank yang dibutuhkan untuk membentuk sudut / pojok yang utuh pada shell. • Area forming, yaitu bagian dinding samping dan alas dari kotak

yang meliputi seluruh metal untuk membentuk dinding dan alas shell secara utuh.

2.3.4 Bentangan awal

Bentangan awal atau perkiraan ukuran blank perlu diketahui untuk tujuan sebagai berikut:

• Menentukan ukuran blank untuk memproduksi shell dengan tinggi / kedalaman tertentu.

• Menentukan jumlah step/ tahapan operasi drawing yang baik. Secara umum kita tidak bisa melakukan perhitungan untuk menentukan besarnya blank dengan rumus yang pasti, karena bentuk dari shell yang terkadang sangat kompleks. Sehingga perhitungan yang dipakai merupakan perhitungan yang teoritis, dengan menggunakan rumus pendekatan. Sehingga

kadang-kadang drawing tool dibuat terlebih dahulu, kemudian ukuran blank ditentukan dengan beberapa percobaan.

Beberapa metode yang dipergunakan untuk menentukan ukuran shell (khususnya shell silindris) antara lain:

• Perhitungan matematis/ aljabar • Perhitungan layout/ metode grafis • Kombinasi antara matematis dan grafis.

2.3.5 Perbandingan drawing

Secara umum perbandingan drawing ini dirumuskan sebagai: perbandingan perbandingan luas penampang benda jadi/ shell dengan luas penampang dari material awal. Harganya selalu lebih kecil dari satu.

Perbandingan drawing dirumuskan

m= d/D (3.1)

Untuk keperluan lain dikenal juga istilah lain yang merupakan harga kebalikan dari m, yaitu ß

ß=1/m atau ß=D/d (3.2)

Dalam percobaan proses deep drawing untuk bentukan silindris didapatkan data sebagai berikut:

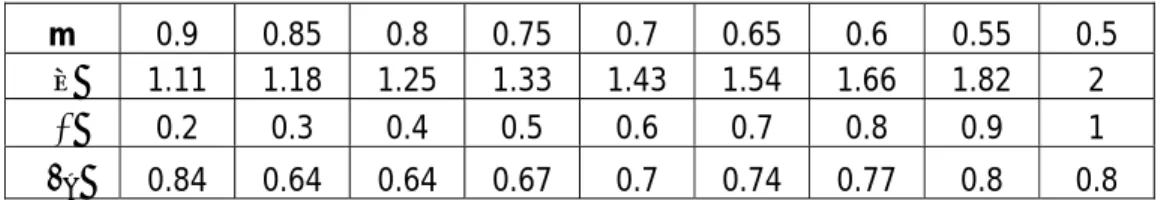

Tabel 2.1 perbandingan drawing ratio

m 0.9 0.85 0.8 0.75 0.7 0.65 0.6 0.55 0.5 ß 1.11 1.18 1.25 1.33 1.43 1.54 1.66 1.82 2

α 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1

2.3.6 Kecepatan drawing

Kecepatan drawing ini sangat dipengaruhi oleh keseragaman dan karakteristik fisik dari material yang dipakai. Biasanya diperlukan beberapa kali percobaan untuk menentukan kecepatan terbaik yang bisa dipakai sebagai patokan untuk mengerjakan pekerjaan drawing. Tabel dibawah ini bisa dipakai sebagai patokan untuk penentuan kecepatan drawing rata-rata, yang bisa dinaik turunkan sedikit pada pemakaian yang benar.

Tabel 2.2 kecepatan drawing (m/menit)

Material Single action Double action

Aluminium 54 31

Strong Al-alloy - 9-12

Brass/ kuningan 61 31

Cooper/ tembaga 46 26

Steel/ baja 17 10-16

Steel (in carbide dies) - 18

Stainless steel - 6-10

Zinc/ seng 46 12

2.3.7 Perhitungan gaya dan kerja pada proses deep drawing

Untuk menentukan besarnya kekuatan/ kapasitas mesin yang akan digunakan dalam mengerjakan suatu proses deep drawing maupun lainnya, diperlukan adanya perhitungan gaya-gaya yang bekerja. Pada proses deep drawing gaya-gaya yang bekerja antara lain:

• Gaya potong : FS (cutting force) • Gaya pengendali blank : FB (blank holding force) • Gaya drawing : FZ (drawing force)

Dalam perhitungan gaya-gaya tersebut masih banyak faktor yang perlu diperhatikan, karena terkadang tebal dan kekuatan material pelat logam saja harga patokannya mempunyai rentang nilai yang cukup besar.

Untuk setiap perhitungan kita harus memilih tebal material dengan toleransi plus dan kekuatan material tertinggi.

A. Gaya potong

Rumus perhitungan untuk gaya potong baik proses trimming maupun blank adalah:

FS= A .

τ

B atau FS= Σl . t .τ

B (3.3)FS : gaya potong (N)

A : luasan potong (mm2)

τ

B : tegangan patah material (N/mm2)Σl : keliling lintasan yang terpotong (mm) t : tebal material yang terpotong (mm)

B. Gaya pengendali blank

Gaya ini cukup besar untuk menghilangkan kerutan, tetapi tidak boleh terlalu besar sehingga menyebabkan menyebabkan robekan. Besarnya gaya pengendali blank ini adalah:

FB = A . p atau FB = (AB-AP) . p (3.4) FB : gaya pengendali blank (N)

AB : luas penampang blank (mm2) AP : luas penampang punch/ shell (mm2)

A : luas penampang yang dikendalikan (mm2)

p : tekanan bidang (N/mm2)

Untuk shell bentuk silindris bisa dihitung dengan rumus:

FB = π/4. (D2-d2). p (3.5)

Harga tekanan bidang “p “ ini besarnya tergantung pada kualitas dan tebal material yang dikerjakan. Menurut L. schuler AG : Handbuch fuer die spanlose formgebung , maka besarnya “p “adalah:

p ≈ 0.0025{(ß-1)2+ (0.5. d /100. t)}.

σ

B (3.6)dimana harga ß = 1/m --- Æ kebalikan dari drawing ratio

d : diameter shell (mm)

σ

B : tegangan patah material (N/mm2)t : tebal material yang terpotong (mm)

C. Gaya drawing

Gaya ini mirip dengan gaya potong, besarnya tergantung dari tebal material blank dan keliling. Hanya disini masih harus diperhitungkan adanya angka koreksi α , yang besarnya tergantung drawing ratio.

FZ= U . t .

σ

B . α (3.7)FZ : gaya drawing (N)

U : keliling benda kerja / shell (mm)

σ

B : tegangan patah material (N/mm2)α : angka koreksi (mm)

D. Kerja drawing

Kemampuan kerja di mesin press untuk membuat bentukan shell tertentu pada proses deep drawing tentu akan diambil dari daya yang dimiliki mesin tersebut. Sehingga kemampuan mesin harus lebih besar dari proses deep drawing. Kerja yang dibutuhkan untuk suatu proses deep drawing bisa

dihitung dengan rumus:

Wd = χA .

F

Z . h (3.8)Wd : kerja drawing (Nm)

χA : angka koreksi untuk kerja drawing (mm)

F

Z : gaya drawing (N)h : tinggi shell (mm)

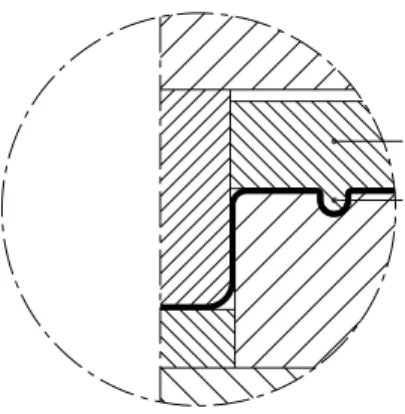

2.3.8 Radius kelonggaran drawing

Di sini berlaku pernyataan bahwa radius pada drawing punch tidak boleh lebih kecil daripada radius pada drawing die. Karena akan terjadi pemuluran pada daerah transisi radius dengan bagian shell. Pada dasarnya radius yang kecil pada drawing die akan memberikan hasil dinding shell lebih bersih dan rata, namun radius yang kecil tadi saat proses drawing karena adanya tegangan yang besar tentu akan menimbulkan regangan yang besar pada material, dimana pada batas tertentu akan menyebabkan diameter blank berkurang. Berikut patokan besarnya radius yang bisa dipergunakan.

r St = radius punch = 2….5t (3.9) r R = radius die =10t (deep drawing) (3.10) =10t (metal umum) (3.11) D= diameter blank

b = luas bidang pemegang d1= diameter drawing punch

Gambar 2.30 radius drawing punch dan die

2.3.9 Drawing clearance

Drawing clearance adalah ruang sela yang besarnya sama dengan setengah

dari selisih ukuran drawing die dan drawing punch.

δ = drawing clearance dr = diameter drawing die d St = diameter drawing punch

Gambar 2.31 Drawing clearance

d1

r St

rR

Berikut adalah tabel harga drawing clearance Tabel 2.3 harga drawing clearance

kelonggaran (drawing clearance) δ Material drawing murni drawing die dengan polish penipisan tebal material

Pelat baja deep drawing 1.2 t t

Brass/ kuningan 1.05 t t Zinc/ seng 1.3 t 1.1t

Aluminium < 1.5 mm t t

Aluminium > 1.5 mm 1.15 t t Pelat baja anti karat 1.2 t t

Aluminium - bronze 1.2 t t

Logam monel 1.5 t t