11

PENGARUH KUAT MEDAN MAGNET TERHADAP

STRUKTUR MIKRO DAN KEKERASAN BESI COR KELABU

Yusuf Umardani1), Didi Sugiarto2)

Jurusan Teknik Mesin, Fakultas Teknik, Universitas Diponegoro Jl. Prof. Sudarto SH, Tembalang-Semarang, Telp. 024 7460059

Email : [email protected] ABSTRAK

Besi cor kelabu tergolong baja karbon tinggi yang memiliki kandungan karbon sekitar 2,5-3,5% sehingga nilai keuletannya relatif rendah. Proses pembentukan logam yang umum digunakan untuk besi cor kelabu adalah proses pengecoran (Casting). Sifat mekanis dari besi cor kelabu dipengaruhi oleh laju pendinginan, tebal coran, perlakuan panas, penambahan unsur paduan dan perlakuan saat cairan. Suatu paduan dengan komposisi yang sama akan memiliki struktur mikro dan sifat mekanis yang berbeda tergantung pada proses perlakuannya.

Dalam paper ini telah diteliti pengaruh penambahan medan magnet (NdFeB) di dalam rongga cetakan yang akan mempengaruhi proses pembentukan struktur mikro dan kekerasan besi cor kelabu. Material yang diuji adalah besi cor kelabu dan perlakuan kuat medan magnet sebesar 16,43 mT sampai dengan 6,54 mT. Perbandingan kekerasan antara spesimen hasil pengecoran tanpa pengaruh medan magnet dan pengaruh medan magnet meningkat 30% dari 176,4 HB menjadi 227,7 HB pada perlakuan medan magnet 16,43 mT. Hasil mikrografi menunjukan struktur mikro dari besi cor kelabu relatif didominasi adanya struktur mikro dengan matrik perlitik yang membuat sifat mekanisnya menjadi lebih keras.

Kata kunci : magnet neodymium (NdFeB), pengecoran magnet

A. PENDAHULUAN

Ilmu bahan logam digolongkan dalam kelompok logam Ferro yaitu logam yang mengandung unsur besi dan Non-Ferro merupakan logam bukan besi. Proses pengolahan bahan logam harus memperhatikan jenis-jenis dan sifatnya terutama pada proses pembentukan dan perilaku selama penggunaannya seperti, sifat mampu las, mampu bentuk, mampu dikerjakan dengan mesin, stabilitas listrik, ketahanan terhadap korosi, perbaikan dan perawatannya (Daryanto, 2010).

Pengecoran dapat diartikan sebagai suatu proses manufaktur dengan menggunakan materi cair dan cetakan untuk menghasilkan bagian-bagian dengan bentuk yang mendekati bentuk geometri akhir produk. Pengecoran dapat berupa material logam cair, termoplastik, material yang terlarut air misalnya beton atau gips, dan material lain yang dapat menjadi cair atau pasta ketika dalam kondisi basah seperti tanah liat yang akan menjadi keras apabila dalam kondisi kering (Daryanto, 2010).

Pembentukan struktur internal logam terjadi pada saat logam mengalami proses perlakuan. Perlakuan bahan dengan menggunakan medan magnet sebagai sarana untuk mengontrol perilaku logam cair selama proses solidifikasi sudah banyak dilakukan. Medan magnet dihasilkan dengan sistem solenoida yang dirancang pada skema pengecoran akan mempengaruhi

pembentukan struktur internal logam dengan kekuatan Lorentz yang dihasilkan(Swaldi., 2006).

Penulisan skripsi ini bertujuan untuk menganalisa struktur mikro dan sifat mekanik dari besi cor kelabu hasil proses pengecoran dengan cara menambahkan magnet eksternal di bawah cetakan pasir. Medan magnet yang terjadi di dalam rongga cetakan diharapkan mampu mempengaruhi proses pembentukan struktur mikro logam hasil pengecoran. Pengujian ini diharapkan dapat memperoleh sifat yang baru dalam proses pelakuan bahan logam yang lebih baik dan sebagai upaya untuk meningkatkan hasil dari proses pengecoran logam sesuai kebutuhan.

Besi cor merupakan paduan besi yang mengandung karbon, silisium, mangan, fosfor dan belerang. Unsur karbon dalam besi cor dapat berupa sementit, karbon bebas atau grafit. Besi cor memiliki keuletan yang relatif rendah sehingga tidak dapat ditempa, diroll atau didrawing. Penggunaan besi cor cukup luas karena besi cor memiliki sifat khusus seperti, mudah dituang pada saat kondisi cair sehingga banyak digunakan khususnya di industri pengecoran logam (Surdia, 2000).

Kandungan karbon pada besi cor kelabu antara 2,5% - 3,5% dan sebagian besar besi cor kelabu memiliki grafit dalam bentuk serpih yang biasanya dikelilingi oleh ferit atau perlit. Besi cor

12 kelabu memiliki nilai keuletan yang sangat rendah

sehingga apabila mengalami gaya tarik akan terbentuk bidang perpatahan karena grafit yang menyerupai mika sangat rapuh dan getas. Besi cor kelabu merupakan bahan peredam getaran yang baik atau kapasitas redamnya tinggi dan memiliki struktur mikro perlitik, feritik, martensit dan bainitik setelah mengalami perlakuan panas yang sesuai (Surdia, 2000).

Grafit adalah kumpulan karbon yang dihasilkan selama proses pembekuan dan pendinginan lambat disebut grafit. Grafit memiliki kekerasan sekitar 1 HB, kekuatan tariknya sekitar 2 kgf/mm2 (N/mm2) dan masa jenisnya kira-kira 2,2 Kg/dm3. Grafit memberikan pengaruh sangat besar terhadap sifat-sifat mekanik besi cor kelabu. Grafit dalam besi cor dapat berada dalam keadaan bebas sebagai grafit. Struktur besi cor jumlahnya dapat mencapai 85% dari seluruh bentuk kandungan karbon tetapi sekitar 6%-17% dari volume total besi sebagai akibat dari berat jenisnya yang rendah. Sifat mekanik dari besi cor banyak dipengaruhi oleh bentuk, ukuran, disrtibusi dan banyaknya grafit di dalamnya (Surdia, 2000).

Gambar 1 Bentuk khusus distribusi grafit pada besi cor kelabu (Surdia, 2000).

Tipe A : memilki serpih-serpih grafit yang terbagi rata dan orientasinya sembarang, struktur seperti ini timbul pada besi cor kelas tinggi dengan matriks perlit dan ukuran grafit yang cocok. Selain itu terdapat juga potongan-potongan grafit yang bengkok yang memberikan kekuatan tertinggi pada besi cor. Grafit bengkok ini diperoleh dengan cara meningkatkan pengendapan kristal-kristal sepanjang austenit proeutektik.

Tipe B : Potongan ini memiliki bentuk

seperti bunga ros (rosette) dengan orientasi sebarang, struktur ini merupakan salah satu sel eutektik yang bagian tengahnya mempunyai potongan-potongan eutektik halus dari grafit dan sepih-serpih grafit radial di sekitarnya. Struktur seperti ini biasanya ditemukan pada produk coran tipis yang mengalami pendinginan cepat.

Tipe C : Struktur ini muncul pada

sistemhipereutektik, pada tipe C ukuran serpihsaling menumpuk dengan orientasisebarang. Hal ini disebabkan oleh jumlahgrafit yang begitu

banyak sehingga Ferritsangat mudah mengendap tetapi, pengendapan Ferritmengakibatkan struktur menjadi lemahsehingga besi cor dengan tipe grafit sepertiini sangat jarang dipakai.

Tipe D : Struktur ini mempunyai

potongan-potongangrafit eutektik yang halus yangmengkristal di antara dendrit-dendrit kristal austenit, karena itu potongan grafit tipe inidikenal juga sebagai penyisihan antardendrit denga orientasi sebarang. Keadaanini disebabkan oleh pendinginan lanjut padaproses pembekuan Eutektik seperti oksidasidalam pencairan. Potongan grafit seperti inimenyebabkan besi cor memiliki kekuatanyang tinggi dengan keuletan yang rendah.

Tipe E : Potongan grafit tipe E

munculapabila kandungan karbon agak rendah,halini akan mengurangi kekuatan karena jarakyang dekat antara potongan-potongan grafitterdistribusi seperti pada type D. Kekuatannya tinggi yangdisebabkan karena kandungan karbon yang (Surdia, 2000).

Sifat suatu bahan bergantung pada jenis dan bentuk fasa yang terjadi pada proses pembentukan logam, sejumlah data mengenai perubahan fasa berbagai sistem paduan telah dikumpulkan dan dicatat dalam bentuk diagram atau yang dikenal dengan diagram fasa, juga disebut dengan diagram keseimbangan atau diagram equilibrium. Diagram fasa besi dan baja merupakan diagram untuk perlakuan panas bagi logam dan diagram fasa besi karbon diberlakukan untuk baja. Memahami diagram fasa menjadi sebuah tuntutan karena terdapatnya hubungan struktur mikro dengan sifat mekanis suatu material yang berhubungan dengan karakteristik diagram fasanya. Diagram fasa juga memberikan informasi penting tentang titik lelah, titik kristalisasi, dan fenomena lainnya (Callister, 1993).

Pemanfaatan medan magnet untuk mengubah struktur internal logam dengan proses pengecoran logam telah banyak dilakukan. Salah satu cara untuk mendapatkan struktur dan sifat logam dengan mengkondisikan atau mengkontrol struktur mikro pembentuk logam, karena struktur mikro merupakan cerminan dari sifat mekanik dari bahan logam, dengan tujuan agar material logam hasil pengecoran memiliki struktur dan sifat yang berbeda dari hasil pengecoran logam secara umum (Swaldi., 2006).

Struktur mikro logam merupakan kontrol kualitas dari sifat mekanik bahan, salah satu metode untuk membentuk struktur yang sesuai dengan yang diharapkan diperlukan perlakuan

13 yang khusus pada saat pengolahan dan perlakuan

harus disesuaikan dengan prosedur, salah satunya adalah dengan mengkondisikan struktur internal logam pada saat proses pembentukan. Proses pengkodisian logam lebih efektif pada saat logam dalam fasa cair menjadi padat atau proses solidifikasi (Daryanto, 2010).

Penggunaan medan magnet dalam proses pengecoran logam dan semikonduktor dengan tujuan untuk mengontrol perilaku logam cair selama proses solidifikasi. Solidifikasi menggambarkan fenomena cairan berubah menjadi padatan sebagai akibat dari penurunan suhu cair. Medan magnet yang dihasilkan magnet eksternal dapat mempengaruhi pembentukan struktur logam cair akibat adaya kekuatan Lorentz yang terjadi di dalam cetakan. Medan magnet juga dapat digunakan untuk mengurangi aliran turbulen yang tidak diinginkan selama pemadatan serta untuk membantu meminimalisir terjadinya cacat pada hasil pengecoran (Li, 1998).

C.METODOLOGI PENELITIAN

Pada penelitian ini langkah-langkah pengujian mengacu pada diagram alir berikut:

Gambar 2. Diagram alir proses penelitian. Proses pengecoran diawali dengan pembuatan desain untuk pemberian efek magnet didalam ruang yang akan dituangkan logam cair,

agar dapat memberikan efek medan magnet yang dapat mempengaruhi hasil struktur mikro dan mendapatkan sifat mekanis yang berbeda. Penempatan medan magnet permanen tepat dibawah cetakan cor dengan menggunakan magnet jenis Neodymium (NdFeB) yang memiliki nilai medan maksimal 19,59 mT. Material pengecoran menggunakan besi cor kelabu yang diambil dari PT. Suyuti Sido Maju Ceper-Klaten.

Proses pengecoran divariasikan terhadap besar medan yang dihasilkan oleh medan magnet yang terjadi didalam rongga cetakan. Ketebalan cetakan adalah 12,5 mm, skema pengecoran adalah sebagai berikut.

Gambar 3. Skema proses pengecoran medan magnet pada penelitian.

Hasil dari proses pengecoran akan diuji untuk meneliti sifat mekanis dan struktur mikro yang terbentuk dengan perlakuan magnet dan tanpa perlakuan magnet. Proses preparasi dilakukan di Laboratorium Metalurgi Fisik Universitas Diponegoro sekaligus menguji kekerasan dengan metode Hardness Rockwell (HR) dan pengujian struktur mikro dilakukan di Laboratorium Teknik Mesin Program DIII Universitas Gajah Mada-Yogyakarta.

Spesimen hasil proses preparasi untuk pengujian Kekerasan dan Mikrografi adalah sebagai berikut :

14 Gambar 4. Spesimen pengujian.

Proses pengujian kekerasan diambil dari titik yang mendekati medan magnet yaitu titik 10 mm diaambil 3 titik yaitu dengan ukuran 3 mm, 6 mm dan 9 mm dari bagian bawah hingga ke atas. Posisi pengambilan data kekerasan adalah sebagai berikut :

Gambar 5. Titik pengujian kekerasan Pengujian mikrografi dilakukan dengan mengambil 10 titik dengan interval 10 mm ke arah vertikal. Titik pengambilan data mikrografi adalah sebagai berikut :

Gambar. 3.5 Titik pengambilan gambar struktur mikro.

D.HASIL DAN PEMBAHASAN Data Pengukuran Medan Magnet

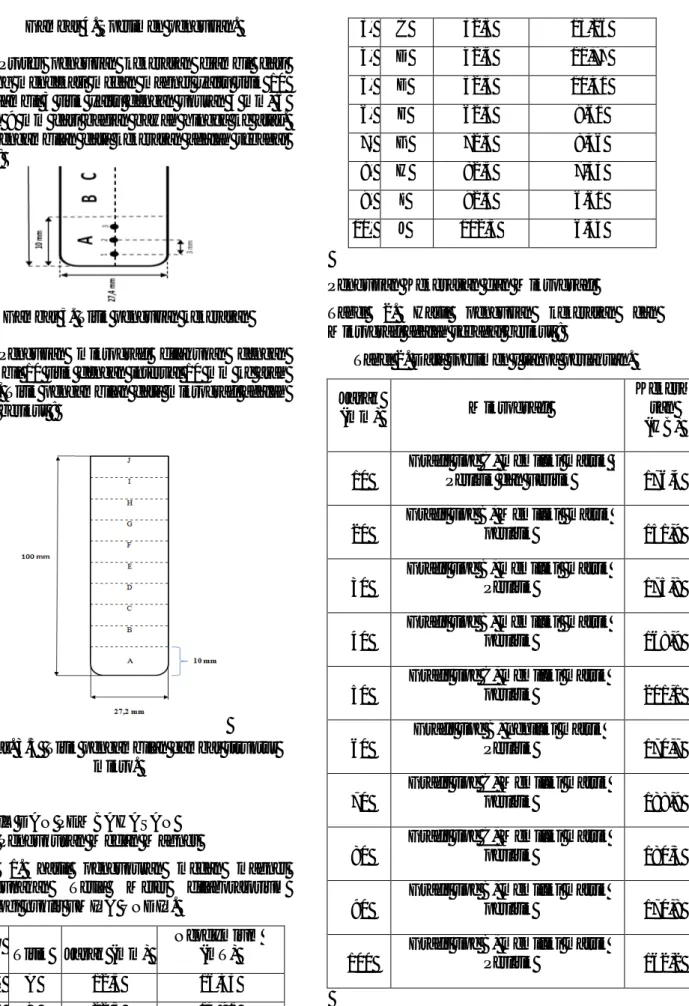

Tabel 1. hasil pengukuran medan magnet menggunakan Tesla Meter dilaboratorium teknologi nuklir FMIPA UNDIP.

No Titik Jarak (mm) Neodymium (mT) 1. A 12,5 16,43 2 B 22,5 14,91 3. C 32,5 13,26 4. D 42,5 11,77 5. E 52,5 10,41 6. F 62,5 9,61 7. G 72,5 8,46 8. H 82,5 7,33 9. I 92,5 6,61 10. J 102,5 6,54

Pengujian Kekerasan dan Mikrografi

Tabel 2. Hasil pengujian kekerasan dan Mikrografi adalah sebagai berikut :

Tabel 2. Data spesimen I tanpa perlakuan.

Jarak (mm) Mikrografi Kekera san (HB) 10

Grafit tipe C, memiliki matrik

Perlitik dan Feritik 176,4

20

Grafit tipe B, Memiliki matrik

perlitik 151,9

30

Grafit tipe B, memiliki matrik

Perlitik 175,8

40

Grafit tipe B, memiliki matrik

perlitik 168,9

50

Grafit tipe C, memiliki matrik

perlitik 201,1

60

Grafit tipe B, neniliki matrik

Perlitik 170,7

70

Grafit tipe C, Memiliki matrik

perlitik 188,9

80

Grafit tipe C, Memiliki matrik

perlitik 180,3

90

Grafit tipe B, memiliki matrik

perlitik 170,8

100

Grafit tipe B, memiliki matrik

15 Tabel 3. Data spesimen II perlakuan magnet.

Jarak

(mm) Medan (mT) Mikrografi

Kekerasan (HB)

10 16,43

Grafit tipe D, memiliki matrik

Perlitik 227,7

20 14,91

Grafit tipe A dan C, memiliki

matrik Perlitik 185,3

30 13,26

Grafit tipe C, memiliki matrik

Perlitik 176,2

40 11,77

Grafit tipe B, memiliki matrik

Perlitik 173,6

50 10,41

Grafit tipe C, memiliki matrik

Perlitik 211,1

60 9,61

Grafit tipe C, memiliki matrik

Perlitik 174,7

70 8,46

Grafit tipe A, memiliki matrik

Perlitik dan Feritik 188,9

80 7,33

Grafit tipe C, memiliki matrik

Perlitik 185

90 6,61

Grafit tipe B, memiliki matrik

Perlitik 167

100 6,54

Grafit tipe B, memiliki matrik

Perlitik 165,7

Hasil uji mikrografi

1) Ttik A dengan jarak 10 mm.

2) Titik E dengan jarak 50 mm.

3) Ttik J dengan jarak 100 mm.

Analisa struktur Mikro 1. Titik A jarak 10 mm

Pada titik A1 adalah spesimen hasil

pengecoran tanpa perlakuan dan A2 adalah

hasil spesimen dengan perlakuan medan magnet 16,43 mT. Dari data yang didapatkan distribusi grafit dengan tipe C dan D. Grafit dengan tipe C menyebabkan material bersifat rapuh, kemudian grafit tipe D memiliki sifat yang relatif keras karena merupakan distribusi grafit yang relatif halus. Setelah dilakukan etsa didapatkan matrik perlitik.

2. Titik E jarak 50 mm

Pada titik E1 adalah spesimen hasil

pengecoran tanpa perlakuan dan E2 adalah

hasil spesimen dengan perlakuan medan magnet 10,41 mT. Dari data yang didapatkan terdapat distribusi grafit dengan tipe C, grafit ini merupakan kumpulan grafit yang terlalu banyak sehingga terjadi pengendapan. Hal ini menyebabkan material bersifat rapuh, karena memiliki serpih grafit yang panjang sehingga

Perbesaran 100x tanpa Etsa

Perbesaran 200x Etsa

Perbesaran 100x tanpa Etsa

Perbesaran 200x Etsa

Perbesaran 100x tanpa Etsa

Perbesaran 200x Etsa A1 A2 A2 A1 E2 E1 E2 E1 J2 J2 J1 J1 Tipe D Tipe C Perlit Ferit Grafit Perlit Ferit Grafit Tipe C Tipe C Ferit Grafit Perlit Perlit Ferit Grafit Tipe B Tipe B Grafit Grafit Ferit Perlit Perlit Ferit

16 mudah mengalami pemusatan apa bila

mendapat gaya dari luar dan memiliki matrik perlitik.

3. Titik J jarak 100 mm

Pada titik J1 adalah spesimen hasil pengecoran

tanpa perlakuan dan J2 adalah hasil spesimen

dengan perlakuan medan magnet 6,54 mT. Dari data yang didapatkan, titik ini memiliki distribusi grafit dengan tipe B. Grafit ini merupakan distribusi grafit yang terpusat pada satu titik (rossete)yang memiliki sifat rapuh. Setelah dilakukan etsa didapatkan struktur mikro yang didominasi dengan matrik perlitik. Grafik Perbandingan nilai kekerasan (HB)

A B C D E F G H I J 16, 47 14, 91 13, 96 11,7 7 10, 41 9, 6 1 8,4 6 7, 33 6, 61 6, 5 4 Gambar 4.6Grafikperbandingan nilai kekerasan besi

cor kelabu dengan pengaruh medan magnet dan tanpa perlakuan medan magnet.

Berdasarkan grafik perbandingan nilai kekrasan di atas terlihat perbedaan nilai kekerasan antara spesimen hasil pengecoran dengan penambahan medan magnet dengan pengecoran secara umum. Pada hasil spesimen pengecoran dengan penambahan medan magnet mengalami kenaikan nilai kekerasan sekitar 30% pada titik dengan jarak 10 mm (titik A) dari 176,4 menjadi 227,7 HB apabila dinbandingkan dengan nilai kekerasan pada hasil pengecoran tanpa perlakuan medan. Pada titik dengan jarak 20 mm (titik B) juga mengalami kenaikan nilai kekerasan sekitar 22% dibandingkan dengan hasil pengecoran tanpa medan magnet yaitu 185,3 HB dari 151,9 HB.

Pada titik selanjutnya tidak terlalu memiliki perbedaan yang signifikan, dikarenakan jarak medan magnet yang terlalu jauh. Maka dapat disimpulkan bahwa medan magnet Neodymium (NdFeB) yang digunakan hanya mempengaruhi pada jarak 10 mm dan 20 mm (titik A dan B).

E.KESIMPULAN DAN SRAN Kesimpulan

Berdasarkan hasil data dan analisa dari pengujian kekerasan dan mikrografi pada besi cor kelabu hasil pengecoran dengan penambahan magnet eksternal dibawah cetakan, dapat diambil kesimpulan adalah sebegai berikut :

1. Penambahan magnet eksternal pada proses pengecoran besi cor kelabu belum sepenuhnya berpengaruh terhadap perubahan struktur mikro dan sifat mekanisnya, meskipun demikian nilai kekerasan pada jarak 10 mm (titik A)mengalami perbedaan sekitar 30% pada hasil perlakuan medan magnet 16,43 mT, apabila dibandingkan dengan hasil pengecoran tanpa medan magnet dari 176,4 HB menjadi 227,7 HB.

2. Pengaruh medan magnet terhadap pembentukan struktur mikro besi cor kelabu yang terlihat adalah distribusi grafit pada jarak 10 mm dan 20 mm (titik A dan B). Struktur mikro hasil pengujian mikrografi didapatkan hampir seluruh titik didominasi dengan adanya matrik perlitik yang menyebabkan material bersifat keras. 3. Distribusi grafit yang dihasilkan pada jarak

10 mm (titik A) memiliki kemiripan dengan penelitian yang dilakukan sebelumnya, yaitu distribusi grafit yang terbentuk akibat adanya medan magnet yang memiliki potongan grafit halus dan mengkristal sehingga mengakibatkan besi cor kelabu memiliki kekuatan yang relatif tinggi dan keuletan yang rendah.

Saran

Dari pengujian dan analisa pembahasan yang telah dilakukan, terdapat beberapa hal yang mungkin menjadi masukan untuk penelitian selanjutnya antara lain:

1. Perlu penelitian lanjutan mengenai pengaruh medan magnet terhadap pembentukan struktur mikro dan sifat

176,4 151,9 175,8 168,9 201,1 170,7 188,9 180,3 170,8 162,2 227,7 185,3 176,2 173,6 211,1 174,7 172,8 185 167 165,7 0 20 40 60 80 100 120 140 160 180 200 220 240 A B C D E F G H I J

NON-MAGNET PERLAKUAN MAGNET

N ila i K ek er as an B ri n el l Titik

17 mekanis dari hasil pengecoran besi cor

kelabu.

2. Untuk mendapatkan pengaruh yang lebih besar dari medan magnet terhadap srtuktur mikro dan sifat mekanis dalam pengecoran besi cor kelabu disarankan menggunakan magnet yang memiliki nilai medan yang lebih besar.

3. Dalam pengukuran nilai kekerasan disarankan memperbanyak titik uji agar nilai kekerasan yang didapatkan lebih akurat.

DAFTAR PUSTAKA

Afza, Erini., 2011, Pembuatan Magnet

Permanent Ba-Hexa Ferrite

(BaO.6Fe2O3) dengan Metode

Koorpresipitasi dan Karakterisasinya, Tugas Akhir, Fakultas Matematika dan Ilmu Pengetahuan Alam (MIPA) Universitas Sumatra Utara. Sumatra. Callister, William D., 1993. Materials Science

and Engineering”, 8rd edition. New Jersey: John Willey & Sons, Inc.

Daryanto., 2010, Proses Pengolahan Besi dan Bajaja (Ilmu Metalurgi), Sarana Tutorial Nurani, Bandung.

Djamal, Mitra dan Rahmondia Nanda Setiadi., 2006, Pengukuran Medan Magnet Lemah Menggunakan Sensor Magnetik Fluxgate dengan Satu Koil Pick-Up, Jurnal. FMIPA, Institut Teknologi Bandung. Bandung.

Furlani, Edwards., 2001, Permanent Magnet and Electromechanical Devices, Academik Press. New York.

Li, B.Q., 1998, Solidification Processing of Materials in Magnetic Fields, Jurnal Mechanical Engineering vol-50. Washington State University, Washington.

Patrick, K., 2007, Microstructure and Caracterization of Electromagnetic Casting Al 2024 Alloy Ingots. Journal Metalurgy, New york.

Saripudin, AIP., 2009, Fisika III untuk Universitas, Fisindo Media Persada, Jakarta.

Surdia, Tata., 2000, Teknik Pengecoran Logam edisi ke 8, Pradnya Pratama, Jakarta.

Swaldi., 2006, Analisa Kekuatan Tarik dan Struktur Mikro dari Baja Konstruksi

bangunan Terhadap Perubahan Temperatur, Jurnal Teknik Mesin Universitas Islam Riau, Riau.

Szajnar, dkk., 2009, Influence of electromagnetic field on pure metals and alloys structure, Journal of Achievements in Materials and Manufacturing Engineering, Volume 34 ISSUE1, Siesian University of Technology, Polandia.

Umardani, Yusuf dan Erwin Sudrajat., 2007, Analisa Penggunaan Fly ash sebagai material cetakan pasir pada pengecoran Besi cor ditinjau dari campuran Cetakan, Jurnal Universitas Diponegoro, Semarang.