PENGARUH LINGKUNGAN HNO3 TERHADAP KEKERASAN DAN KEKUATAN TARIK BESI COR KELABU BERPADUAN SILISIUM 2,9%

SKRIPSI

Diajukan Sebagai Salah Satu Persyaratan Guna memperoleh gelar Sarjana Teknik (S.T)

Disusun oleh

Ronald Mangande

145214102

PROGRAM STUDI TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA 2020

ii

THE INFLUENCE OF HNO3 ENVIRONMENT ON VIOLENCE AND STRENGTH SILICONE INTO THE CORAL ALLOY 2.9%

FINAL PROJECT

Submitted as One of Requirements of Obtaines degree Sarjana Teknik (S.T.)

By:

Ronald Mangande 145214102

MECHANICAL ENGINEERING STUDY PROGRAM MECHANICAL ENGINEERING DEPARTEMENT TECHNOLOGY AND SCIENCE FACULTY

SANATA DHARMA UNIVERSITY

vii ABSTRACT

Topik yang dibahas dalam penelitian ini adalah menganalisis pengaruh lingkungan HNO3 terhadap kekerasan dan kekuatan tarik besi cor kelabu berpaduan silisium 2,9%. Bahan utama yang digunakan adalah besi cor kelabu berpaduan silisium 2,9%, spesimen dikorosi selama 2 minggu dan 4 minggu dalam keadaan diam pada parutan larutan HNO3.

Spesimen diperoleh dari pengecoran yang dilakukan dengan menggunakan cetakan dari pasir alam. Metode penambahan silisium menggunakan metode open ladle. Spesimen dibentuk menggunakan standar ASTM E8/E8M – 09 untuk uji tarik, ASTM E140 – 52 untuk uji kekerasan. Proses pengkorosian dilakukan dengan cara menggantungkan spesimen dalam larutan HNO3 dengan pH 2.

Hasil penelitian menunjukkan terdapat pori-pori pada pengamatan struktur makro yang disebabkan oleh uap air dan udara yang terperangkap di dalam pasir cetak selama proses pengecoran.Pada variasi perendaman dalam HNO3 selama dua minggu, nilai laju korosi 4 mpy dan 3,47 mpy pada minggu ke empat. Makin lama waktu perendaman, kekerasan dan kekuatan tarik besi cor kelabu makin menurun. Kekerasan tertinggi 175,90 HB mengalami penurunan menjadi 172,63 HB dan kekuatan tarik tertinggi 158,57 Mpa mengalami penurunan menjadi 105,67 Mpa. Regangan tertinggi 0,06% mengalami penurunan menjadi 0,02%.

Kata kunci: Korosi,pengecoran, larutan HNO3,kekerasan,kekuatan tarik, besi cor kelabu dan silisium.

xi DAFTAR ISI

HALAMAN PENGESAHAN ... iii

PERNYATAAN KEASLIAN KARYA ... iv

PERNYATAAN PERSETUJUAN ... v

INTISARI ... vi

ABSTRACT ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DATAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 2 1.3 Tujuan ... 2 1.4 Batasan Masalah... 2 1.5 Manfaat Penelitian ... 3

BAB II DASAR TEORI ... 4

2.1 Besi ... 4

2.2 Besi cor ... 5

xii

2.2.2 Besi Cor Putih ... 9

2.2.3 Besi Cor Mampu Tempa ... 10

2.2.4 Besi Cor Nodular ... 11

2.3 Proses Pengecoran ... 12

2.3.1 Pembuatan Cetakan ... 14

2.4 Korosi ... 15

2.4.1 Konsep Dasar Korosi ... 16

2.4.2 Jenis Korosi ... 17 2.4.3 Lingkungan Korosif ... 22 2.4.4 Laju Korosif... 23 2.5 Silisium ... 26 2.6 Pengujian Kekerasan ... 28 2.7 Uji Tarik ... 30 2.8 Larutan Asam ... 32

2.8.1 Asam Nitrat (HNO3) ... 33

2.8.2 Asam Sulfat (H2SO4) ... 34

2.9 Tinjauan Pustaka ... 35

BAB III METODOLOGI PENELITIAN ... 36

3.2 Alat dan Bahan Penelitian... 37

3.2.1 Bahan yang digunakan... 37

3.2.2. Alat Pengujian ... 41

xiii

3.2.4 Alat-alat Lain yang Digunakan ... 45

3.3 Proses Pengecoran ... 47

3.3.1 Persiapan Pengecoran ... 47

3.3.2 Proses Pengecoran ... 47

3.4 Pembuatan Spesimen, Cairan pengkorosi dan cairan pembersih .. 47

3.4.1 Spesimen Uji Tarik ... 48

3.4.2 Spesimen Uji Kekerasan ... 49

3.4.3 Pembuatan Cairan Pengkorosi ... 50

3.4.4 Pembuatan Cairan Pembersih ... 51

3.5 Pengujian Spesimen ... 52

3.5.1 Pengujian Tarik ... 52

3.5.2 Pengujian Kekerasan ... 52

3.5.3 Pengujian Korosi ... 53

3.5.4 Skema pengujian korosi... 54

3.5.5 Menghitung Laju korosi ... 55

BAB IV ANALISIS DATA DAN PEMBAHASAN ... 58

4.1. Hasil Penelitian ... 58

4.2. Analisis Uji Kekerasan Brinell ... 59

4.3. Analisis Uji Tarik ... 61

4.4. Analisis Laju korosi... 64

4.5. Analisis Stuktur Makro ... 67

BAB V KESIMPULAN DAN SARAN ... 68

xiv

5.2. Saran ... 68

DAFTAR PUSTAKA ... 69 LAMPIRAN ... 73

xv

DAFTAR GAMBAR

Gambar 2.1. Diagram Fasa Fe-C ... 4

Gambar 2.2 Struktur Mikro Besi Cor Kelabu ... 7

Gambar 2.3. Struktur Mikro Besi Cor Putih ... 10

Gambar 2.4 Struktur Mikro Besi Cor Mampu Tempa ... 11

Gambar 2.5 Struktur Mikro Besi Cor Nodular ... 12

Gambar 2.6 Gambar proses pengecoran pada tanur induksi ... 13

Gambar 2.7 Proses pembuatan cetakan pasir ... 15

Gambar 2.8 Komponen Utama Terjadinya Korosi ... 16

Gambar 2.9 Korosi Merata ... 18

Gambar 2.10 Bentuk-bentuk Korosi Sumuran ... 18

Gambar 2.11 Korosi Sumuran. ... 19

Gambar 2.12 Korosi Erosi Pada Pipa ... 19

Gambar 2.13 Korosi Galvanis Pada Pipa ... 20

Gambar 2.14 Korosi Tegangan ... 20

Gambar 2.15 Korosi Celah ... 21

Gambar 2.16 Korosi Lelah ... 21

Gambar 2.17 Korosi Batas Butir ... 22

Gambar 2. 18 Parameter-parameter dasar pengujian Brinell...29

xvi

Gambar 2.21 kurva tegangan–regangan serta proses pengujian tarik menggunakan

spesimen silinder ... 32

Gambar 3.1 Diagram Alur Penelitian ... 36

Gambar 3.2 Besi tua ... 37

Gambar 3.3 Bongkahan FeSi sebelum dilebur ... 37

Gambar 3.4 Jangka sorong ... 38

Gambar 3.5 Timbangan digital ... 38

Gambar 3.6 pH meter ... 39

Gambar 3.7 Gelas Ukur ... 39

Gambar 3.8 Pipet tetes ... 40

Gambar 3.9. Autosol ... 40

Gambar 3.10 Brinell... 41

Gambar 3.11. Mesin uji tarik ... 42

Gambar 3.12. Mesin bubut ... 42

Gambar 3.13. Tanur Induksi... 43

Gambar 3.14 Ladle ... 43

Gambar 3.15 Rangka cetakan,Pasir cetakan dan Pola cetakan ... 44

Gambar 3.16 Termokopel ... 45

Gambar 3.17 Timbangan digital dan Timbangan Neraca ... 45

Gambar 3.18 Gergaji tangan ... 46

xvii

Gambar 3.20 Ukuran Spesimen ... 48

Gambar 3.21 Spesimen Uji Kekerasan ... 49

Gambar 3.22 cairan pengkorosi (a) Aquades (b) HNO3 (c) pencampuran larutan Aquades dan HNO3 ... 50

Gambar 3.23 Cairan HCL, Air Aquades dan NaOH ... 51

Gambar 3.24 Skema pengujian spesimen dalam toples kaca dengan larutan Aquades dan HNO3 ... 54

Gambar 3.25 Spesimen Ditimbang ... 55

Gambar 3.26 Spesimen dibersihkan teraknya ... 55

Gambar 3.27 Spesimen setelah proses korosi ... 56

Gambar 3.28 Perendaman spesimen pada cairan pembersih ... 56

Gambar 3.29 Pencucian spesimen untuk menghilangkan sisa cairan HCL,Air Aquades dan NaOH ... 57

Gambar 3.30 Penimbangan kembali ... 57

Gambar 4.1 Grafik rata-rata nilai kekerasan besi cor kelabu dengan komposisi 2,9% ... 60

Gambar 4.3 Grafik Rata-rata regangan pada besi cor kelabu komposisi 2,9% Si ... 62

Gambar 4.4 Luas spesimen ... 64

Gambar 4.4 Grafik laju rata-rata laju korosi dengan variasi 2 minggu dan 4 minggu dalam keadaaan diam. ... 66

xviii

DAFTAR TABEL

Tabel 2.1 Standar Besi Cor Kelabu ... ...6

Tabel 2.2 Spesifikasi Besi Cor Kelabu ... ... 8

Tabel 2.3 Nilai Konstanta laju korosi ... ... 25

Tabel 2.4 Standar Larutan kimia Pembersihan korosi ... ... 25

Tabel 2.5 Kriteria Laju Korosi Dengan Ketahanan Korosi ... ... 26

Tabel 2.6 Standar Potensial Reduki ... ... 26

Tabel 2.7 sifat-sifat Boron,Karbon dan Silikon... ... 27

Tabel 2.8 Konversi pada diameter indentor bola baja ... ... 29

Tabel 4.1 Data uji kekerasan besi cor kelabu berkomposisi 2,9% Si yang dikorosi selama 2 minggu dan 4 minggu. ... ... 59

Tabel 4.2 Data uji tarik besi cor kelabu berkomposisi 2,9% Si yang dikorosi selama 2 minggu dan 4 minggu. ... ... 61

Tabel 4.3 Data hasil pengujian korosi Material Besi cor kelabu berkomposisi 2,9% Si selama 2 minggu dan 4 minggu dalam keadaan diam pada larutan HNO3 ... 65

1 BAB I PENDAHULUAN 1.1 Latar Belakang

Seiring dengan perkembangan industri saat ini, besi cor kelabu mulai sering digunakan pada beberapa aplikasi, diantaranya sebagai blok rem kereta api, landasan mesin, blok silinder,pipa dan lain-lain. Besi cor kelabu (grey cast iron) merupakan besi tuang dengan bentuk grafit flake. Sifat redaman getaran besi cor cukup baik. Namun besi cor tidak memiliki kekuatan tariknya tinggi dan keuletannya rendah (Nil Ductility) sehingga tidak dapat dibentuk dengan cara selain pengecoran dan proses permesinan. Ketangguhan besi cor ini juga rendah, hal ini disebabkan karena bentuk grafitnya yang berupa flake dimana ujung-ujung flake ini merupakan takikan yang sangat menurunkan ketangguhan. Besi cor memiliki ketahanan terhadap korosi yang kurang baik. Besi cor perlu dipadukan dengan material lain untuk dapat meningkatkan sifat fisis dan mekanis sehingga dapat diaplikasikan semakin luas.

Memadukan besi cor kelabu dengan silisium dapat mengubah bentuk grafit dan memperpanjang umur penggunaan besi cor kelabu pada pengaruh lingkungan korosi.. Besi cor bergrafit bulat (FCD) dewasa ini banyak digunakan sebagai bahan pengganti baja untuk komponen-komponen seperti mesin pertanian, otomotif, kontruksi dan lain-lain. Perpaduan ini bertujuan untuk mengetahui pengaruh korosi terhadap kekerasan dan kekuatan tarik besi cor kelabu.

Korosi adalah penurunan sifat suatu logam akibat reaksi kimia antara paduan logam atau logam dengan lingkungannya (Jones, 1991). Adapun faktor – faktor yang menyebabkan terjadinya korosi yaitu temperatur, pH,ion dan gas terlarut. Lingkungan asam merupakan lingkungan yang banyak dijumpai pada dunia industri. Selain sebagai bahan kimia yang aktif, asam merupakan bahan kimia yang banyak digunakan sebagai bahan baku dalam industri, tidak terkecuali untuk asam nitrat. Asam nitrat banyak digunakan pada industri bahan peledak seperti nitrogliserin trinitrotoluena (TNT) dan siklotrimetilenatrinitramin (RDX),

selain sebagai bahan baku peledak, asam nitrat juga digunakan sebagai reagen dalam laboratorium. Bahan kimia asam nitrat merupakan asam kuat yang bersifat sangat korosif.

Oleh karena itu, penelitian ini dilakukan untuk mempelajari korosi yang terjadi pada besi cor kelabu berkomposisi 2,9% Si dalam media asam nitrat (HNO3) sehingga penelitian ini dapat digunakan sebagai salah satu pertimbangan untuk mengetahui umur pakai material besi cor kelabu dalam lingkungan asam yang merupakan lingkungan yang sangat korosif.

1.2 Rumusan Masalah

Berdasarkan latar belakang tersebut, maka dalam penelitian ini disusun rumusan masalah anatar lain:

1. Bagaimana pengaruh lingkungan HNO3 dengan pH 2 terhadap laju korosi besi cor kelabu?

2. Bagaimana pengaruh lingkungan HNO3 dengan pH 2 terhadap kekerasan dan kekuatan tarik besi cor kelabu?

1.3 Tujuan

Penelitian ini bertujuan untuk:

1. Mengetahui pengaruh lingkungan HNO3 pH 2 terhadap laju korosi besi cor kelabu.

2. Mengetahui pengaruh waktu perendaman lingkungan HNO3 dengan pH2 terhadap kekerasan dan kekuatan tarik besi cor kelabu.

1.4 Batasan Masalah

Batasan-batasan yang digunakan pada penelitian ini antara lain sebagai berikut:

3

1. Pengecoran yang dilakukan dengan menggunakan cetakan dari pasir alam

2. Spesimen uji tarik tidak di annealing dan polishing

3. Pengujian Korosi yang dilakukan menggunakan larutan HNO3 dengan pH 2 selama 2 minggu dan 4 minggu.

4. Pengujian sifat mekanis yang dilakukan pengujian tarik dan pengujian kekerasan.

1.5 Manfaat Penelitian

Manfaat dari penelitian ini adalah:

1. Mengetahui pengaruh lingkungan HNO3 terhadap kekerasan, kekuatan tarik dan laju korosi.

2. Dapat menambah ilmu pengetahuan tentang logam khususnya pegaruh paduan 2,9% Si pada besi cor kelabu.

3. Hasil dari penelitian ini bisa dikembangkan dan diuji untuk pemenuhan kebutuhan industri lainnya.

4 BAB II DASAR TEORI

2.1 Besi (Fe)

Besi merupakan logam yang banyak digunakan dalam bahan keteknikan yang meliputi 95% dari seluruh produksi logam dunia. Untuk penggunaan tertentu, besi dan baja merupakan satu-satunya logam yang memenuhi persyaratan teknis maupun ekonomis. Bahan utama pembuatan besi dan paduannya adalah besi kasar, yang dihasilkan dalam tanur tinggi (Amstead, B.H., Philip F. Ostwaid, Myron L.Begeman. 1993. Teknologi Mekanik Jilid 1. Jakarta: Penerbit Erlangga). Besi murni, setelah pemanasan, mengalami dua perubahan dalam struktur kristal sebelum meleleh (Calistter, 2007:290). Pada tanur tinggi, bijih besi dicampur dengan kokas dan batu gamping yang dilebur secara bersamaan untuk meningkatkan kualitas produk besi dan efisiensi pembuatan besi kasar. Komposisi kimia besi yang dihasilkan tergantung pada jenis bijih yang digunakan. Jenis bijih besi yang umum digunakan adalah: hematit, magnetit, siderit dan himosit. Dari beberapa jenis tersebut, hematit (Fe3C) merupakan bijih besi yang paling banyak digunakan karena memiliki kadar besi yang tinggi, sedangkan kadar pengotornya relatif rendah ditunjukkan pada gambar 2.1.

2.2 Besi Cor

Menurut M.Martienssen dan H.Warliomont (2005:268) besi cor merupakan bagian dari paduan multikomponen besi – karbon – silisium yang memadat sesuai sistem eutektik Fe-C. Meskipun banyak menawarkan keuntungan, tetapi besi cor terdapat beberapa kekurangan yaitu sifat mekaniknya tidak setinggi baja (Surdia,1999). Besi cor memiliki sifat fisis atau mekanis yang berbeda-beda, dipengaruhi oleh struktur metalografi unsur paduannya seperti karbon, silikon, mangan, fosfor, dan belerang. Paduan diatas menghasilkan reaksi grafitisasi sehingga menghasilkan bentuk grafit yang berbeda-beda dalam besi cor, karena karbida besi Fe-C, tidak sepenuhnya stabil. Hal ini memengaruhi kekuatan, kekerasan, kemampuan mesin (machinability), ketahanan aus dan lain sebagainya dilebur kembali dalam dapur upola atau dapur jenis lainnya. Besi kasar yang dihasilkan oleh tanur tinggi tidak cocok untuk benda coran dan dilebur kembali. Pengklasifikasian besi cor berdasarkan struktur mikro khususnya bentuk karbon dibagi dalam empat golongan yaitu:

2.2.1 Besi Cor Kelabu

Besi cor kelabu adalah besi cor yang mengandung unsur silikon, silisium, mangan, fosfor dan belerang (sumber : Surdia, Chijiiwa, 2013:4). Besi cor kelabu merupakan jenis besi cor yang banyak digunakan karena mempunyai sifat getaran dan self lubrication yang baik (Setyana, L.D, 2015). Salah satu karakteristik yang dimiliki oleh besi cor kelabu adalah bidang patahannya yang berbentuk flake (serpih), patahan yang terjadi dengan rambatan yang melintasi satu serpih ke serpih lainnya. Karena sebagian besar permukaan patahan melintasi sepih-serpih (flake) grafit dan grafit yang ada banyak, maka permukaannya berwarna kelabu. Pembentukan grafit pada besi cor kelabu terjadi saat proses pembekuaan. Proses pembentukan grafit terjadi karena disebabkan oleh tingginya kadar karbon, unsur grafite stabilizer (silikon), temperatur penuangan tinggi dan pendinginan yang lambat. Grafit pada besi cor berbentuk flake (serpih), berupa lempeng-lempeng kecil yang melengkung. Karena ujung-ujung grafit berbentuk runcing menyebabkan ketangguhan beci cor rendah (Setyana, L.D, 2015).

bainit yang mempunyai klasifikasi masing-masing. Matrik ferit dalam besi cor kelabu sangat ulet, tetapi kekearsannya sangat rendah. Matrik perlit dalam besi cor kelabu mempunyai kombinasi keuletan dan kekerasan yang baik, tetapi nilainya masih rendah. Sementit dan martensit mempunyai kekerasan yang tinggi, tetapi sangat getas. Diantara matrik-matrik diatas masih ada matrik bainit yang mempunyai keuletan dan kekerasan yang paling baik daripada keempat matrik diatas (Setyana, L.D, 2015). Besi cor kelabu memiliki kandungan C antara 2%- 4% dan unsur Mn sekitar 0,8%. Besi cor kelabu memiliki unsur Si yang tinggi antara 1%-3%, dengan Si sebesar ini grafit akan terbentuk dengan mudah, sehingga fasa karbida Fe3C tidak terbentuk. Grafit serpih besi cor ini terjadi pada saat proses pembekuan. Struktur dasar besi cor kelabu sangat dipengaruhi oleh unsur-unsur yang ada didalamnya.

Tabel 2.1 Standar Besi Cor Kelabu

(Sumber: ASM International, 1990)

Tabel 2.1 menunjukkan standar besi cor kelabu, menurut JIS (Japanese Standart Industrial) besi cor kelabu dibagi menjadi enam kelas yaitu kelas pertama FC100 atau FC10 yang diartikan mempunyai kekuatan tarik 100 N/mm2 atau 10 kg/mm2, kelas kedua FC150 atau FC15 yang diartikan mempunyai kekuatan tarik 150

N/mm2 atau 15 kg/mm2, kelas ketiga FC200 atau FC20 yang diartikan mempunyai kekuatan tarik 200 N/mm2 atau 20 kg/mm2, kelas keempat FC250 atau FC25 yang diartikan mempunyai kekuatan tarik 250 N/mm2 atau 25 kg/mm2, kelas kelima FC300 atau FC30 yang diartikan mempunyai kekuatan tarik 300 N/mm2 atau 30 kg/mm2, dan kelas keenam FC350 atau FC35 yang diartikan mempunyai kekuatan tarik 350 N/mm2 atau 35 kg/mm2.

Gambar 2.2 Struktur Mikro Besi Cor Kelabu (Sumber: William dan David, 2011)

Gambar 2.2 menunjukan tipe grafit besi cor kelabu dapat dikelompokkan menjadi lima tipe, yaitu : tipe A, B, C, D dan E. Grafit tipe A memiliki serpih- serpih grafit yang terbagi rata dan orientasinya sebarang. Struktur tersebut timbul pada besi cor kelas tinggi dengan matriks perlit dan terdapat potongan-potongan grafit yang bengkok yang memberikan kekuatan tertinggi pada besi cor. Grafit bengkok tersebut diperoleh dengan cara meningkatkan pengendapan kristal-kristal sepanjang austenit proeutektik. Besi cor dengan kandungan karbon tinggi jarang yang mempunyai potongan grafit bengkok disebabkan oleh pengendapan kristal yang sedikit sehingga perlu dilakukan penghilangan oksida dan inokulasi penggrafitan pada besi cair.

Grafit tipe B memiliki bentuk seperti bunga ros (rosette) dengan orientasi sebarang. Struktur ini merupakan salah satu sel eutektik yang bagian tengahnya mempunyai potongan-potongan eutektik halus dari grafit dan sepih-serpih grafit radial di sekitarnya. Struktur tersebut biasanya ditemukan pada produk coran tipis yang mengalami pendinginan cepat. Tipe rosette tersebar dalam besi cor yang mempunyai kandungan karbon tinggi karena banyak pengendapan grafit

yang mengakibatkan struktur menjadi lemah dan terkadang pada bagian tengah dapat terjadi retak atau lubang kecil.

Grafit tipe C mempunyai grafit serpih yang saling menumpuk dengan orientasi sebarang. Hal ini disebabkan oleh jumlah grafit yang begitu banyak sehingga ferrit sangat mudah mengendap. Namun pengendapan ferrit mengakibatkan struktur menjadi lemah, sehingga tipe grafit seperti ini jarang dipakai.

Grafit tipe D mempunyai potongan grafit eutektik halus yang mengkristal di antara dendrit kristal austenit. Potongan grafit tipe ini dikenal sebagai penyisihan antar dendrit dengan orientasi sebarang. Keadaan ini disebabkan oleh pendinginan lanjut pada proses pembekuan eutektik seperti oksidasi dalam pencairan. Potongan grafit seperti ini menyebabkan besi cor memiliki kekuatan tinggi dengan keuletan rendah.

Grafit tipe E muncul apabila kandungan karbon agak rendah. Hal ini akan mengurangi kekuatan karena jarak yang dekat antara potongan-potongan grafit yang terdistribusi seperti pada tipe D. Tetapi kadang-kadang kekuatannya tinggi yang disebabkan karena kandungan karbon yang rendah dan berkurangnya pengendapan grafit (William dan David, 2011).

Berikut ini adalah spesifikasi dari besi cor kelabu (Gray Cast Iron): Tabel 2.2 Spesifikasi Besi Cor Kelabu

Dari tabel diatas dapat diartikan bahwa besi cor kelabu memiliki ketahanan panas, ketahanan aus, ketahanan korosi, dan mampu mesin yang baik. Seperti yang sudah dijelaskan diatas besi cor kelabu mempunyai titik didih (cair) 1200 oC. Besi cor kelabu mempunyai komposisi kimia dan beberapa jeni besi cor kelabu yang dijelaskan dari Tabel 2.2 diatas.

2.2.1 Besi Cor Putih

Menurut Amstead, dkk (1993:57), besi cor putih mempunyai karbon berbentuk sementit (terikat sebagai karbida, Fe3C) dan bidang perpatahan mengkilat berwarna putih yang dihasilkan oleh konstituen getas . Besi cor mempunyai bidang patahan yang putih, karbon disini terikat sebagai karbida yang bersifat keras, sehingga besi cor putih yang mengandung karbida sulit dilakukan pemesinan.

Besi cor putih dibuat dengan proses laju pendinginan yang cepat sehingga akan terbentuk karbida Fe3C yang metastabil dan karbon tidak memiliki kesempatan untuk membentuk grafit. Daerah yang berwarna putih pada stukur mikro sementit dan daerah yang berwarna gelap adalah perlit. Besi cor putih dihasilkan dengan laju pendinginan yang tinggi, yang cenderung menstabilkan sementit, serta keberasaan pembentuk karbida.

Besi cor putih mengandung unsur karbon sekitar 1,8%-3,6%, dan kandungan Mn antara 0,2%-0,8%. Sedangkan kandungan fosfor dan sulfurnya sekitar 0,2%. Besi cor putih memiliki sifat yang getas namun kekerasannya tinggi sehingga besi cor ini dapat diaplikasikan untuk suku cadang yang mengharuskan ketahanan aus. Besi cor putih dibuat dengan cara menuangkan besi cor kedalam cetakan logam atau cetakan pasir dengan komposisi yang diatur. Untuk mengolah besi cor dapat menggunakan tanur udara dan dapur kapola. Dengan cara ini logam dapat dikendalikan dengan baik.Struktur besi cor putih ditunjukkan pada Gambar 2.3.

Gambar 2.3. Struktur Mikro Besi Cor Putih

(Sumber: Callister, W. D. 2007: 368)

2.2.2 Besi Cor Mapu Tempa

Besi cor mampu tempa dapat didefinisikan secara struktur mikro sebagai paduan besi yang dikomposisikan dengan karbon temper (yang sudah di tempering) dalam satu matriks. Strukturnya merupakan hasil dari heat treatment dari besi cor putih. Grafit yang terbentuk berupa gumpalan grafit dan tidak memiliki tepi-tepi tajam. Sifat-sifat dari besi cor ini biasanya dihubungkan dengan struktur mikronya (mitografinya). Penggolongan besi cor ini berdasarkan pada tingkatan sifat-sifat mekanis utamanya yang terletak di struktur mikronya.Ferlit, pearlit, karbon temper atau gabungan dari semuanya. Karena besi cor ini didominasi dengan struktur mikronya maka kemampuannya tergantung dari kekerasan matriks penyusun.

Besi cor mampu tempa dengan matrik ferrit mempunyai keuletan yang tinggi tetapi kekuatan tariknya relatif rendah dibandingkan dengan besi cor malleable dengan matriks pearlit yang mempunyai nilai kekerasan dan kekuatan tarik tinggi namun keuletannya relatif rendah.

Perlakuan panas pada besi cor malleable mengubah karbida-karbida pearlit pada besi cor putih menjadi ferlite dan karbon temper. Secara kimia heat treatment menyebabkan suatu perubahan dari karbon campuran menjadi grafit dan karbon temper. Unsur senyawa kimia dapat dilihat dibawah:

Fe3C→Fe3+C

kandungansilikon antara 0,9%-2,0%. Perlakuan panas terhadap besi cor ini dapat membentuk fase feritik, perlitik, atau matensit temper, perubahan struktur diikuti pula dengan perubahan sifat mekaniknya sehingga memiliki keuletan yang tinggi dan mampu tempa yang baik. Oleh karena itu disebut besi cor mampu tempa, yang umumnya digunakan untuk perkakas dan komponen-komponen kereta api. Struktur besi cor mampu tempa ditunjukkan Gambar 2.4.

Gambar 2.4 Struktur Mikro Besi Cor Mampu Tempa (Sumber: Tata Surdia dan Shinroku Saito, 1999) 2.2.3 Besi Cor Nodular

Besi cor nodular yang mempunyai sifat yang mirip dengan besi cor kelabu, dikarenakan besi cor nodular dibuat dari besi cor kelabu dengan penambahan unsur magnesium dan serium. Bentuk grafit bulat, speroid (nodul) merubah keuletan besi cor kelabu. Besi cor kelabu hampir tidak memiliki keuletan, akan tetapi besi cor nodular memiliki perpanjangan 10%-20%. Besi cor nodular mempunyai sifat keras juga. Penambahan magnesium dan serium mengakibatkan perubahan sruktur mikronya menjadi sangat rumit, oleh karena itu pengaruh penambahan unsur tersebut sangat besar. Besi cor nodular yang sudah diolah dapat digunakan sebagai bahan utama pembuatan poros engkol.Pengaruh unsur- unsur ini berhubungan erat dengan kecepatan laju pendinginan dan ketebalan coran, oleh karenanya penentuan komposisi besi cor nodular sangat memperhitungkan tentang kecepatan laju pendinginan.

Besi cor nodular sendiri seperti besi cor kelabu dapat mengalami perlakuan panas menjadi perlit, ferlit, ataupun martensit temper, sehingga dapat membentuk besi

cor yang kuat. Besi cor bergrafit bulat (nodular) memiliki kelebihan dibanding dengan besi cor lainnya. Besi cor kelabu bersifat keras namu getas, besi cor mampu tempa memiliki keuletan tertentu, tahan terhadap gesekan dan mampu tempa yang baik, sedangkan besi cor nodular memiliki keuletan yang baik, machinability yang baik dan kekuatan yang baik. Grafit pada besi cor nodular sebesar 10-15% dari volume total serta tersebar merata didalam matriksnya yang mirip dengan baja karbon. Struktur besi cor nodular ditunjukkan pada Gambar 2.5.

Gambar 2.5 Struktur Mikro Besi Cor Nodular (Sumber: Tata Surdia dan Shinroku Saito, 1999)

2.3 Proses Pengecoran (casting proces)

Proses pengecoran meliputi: pembuatan cetakan, persiapan dan peleburan logam, penuangan logam cair kedalam cetakan, pembersihan coran, dan proses daur ulang media cetak. Proses pengecoran secara garis besar dapat dibedakan dalam proses pengecoran dan proses pencetakan. Pada proses pengecoran tidak digunakan tekanan sewaktu mengisi rongga cetakan, sedangkan proses pencetakan logam cair ditekan agar mengisis rongga cetakan.

Ada dua cara pengecoran dengan menggunankan cetakan pasir. Pembagian dilakukan berdasarkan jenis pola yang digunakan, yaitu pola yang dapat digunakan ulang dan pola sekali pakai. Pada penggunaan pola cetakan berulang-ulang, pasir dipadatkan di sekitar pola yang kemudian dikeluarkan. Rongga yang terjadi kemudian diisi dengan rongga cair menghasilkan benda cor. Pola sekali pakai dibuat dari polisteren atau bahan lain yang setara dan tidak dikeluarkan. Pada waktu cetakan dituang ke dalam, maka pola tersebut menguap.

13

Cetakan pasir yang digunakan pada penelitian ini adalah cetakan pasir kering (dry-sand casting). Cetakan dibuat dari pasir yang kasar dengan bahan pengikat. Pasir ini harus dipanaskan dalam dapur sebelum digunakan, tempat cetakan terbuat dari logam. Cetakan dari pasir kering tidak meyusut sewaktu kena panas dan bebas dari gelembung udara. Bahan ini sering digunakan untuk pembuatan baja. Pasir yang digunakan harus memiliki sifat-sifat yang baik untuk pengecoran. Pasir harus mampu melepaskan gas dan uap yang terbentuk dalam cetakan (permeabilitas). Pasir juga harus kuat menahan gaya kohesi yang diakibatkan penuangan logam cair. Ukuran pasir juga sangatlah penting untuk menentukan hasil dari permukaan yang akan dihasilkan. Karena sifat pada pasir ini berubah akibat tercampur dengan kotoran atau suhu. Seperti Gambar 2.6 yang merupakan proses pengecoran menggunakan tanur induksi.

Gambar 2.6 Gambar proses pengecoran pada tanur induksi

2.3.1 Pembuatan Cetakan

Menurut Amstead (1993:83), cetakan dibuat dalam rangka cetak (flask) yang terdiri dari dua bagian, bagian atas disebut kup dan bagian bawah disebut drag,seperti Gambar 2.7. Pada saat pembuatan cetakan, pertama-tama belahan pola diletakkan diatas papan kayu yang rata. Kemudian rangka cetak bagian bawah (drag) diletakkan diatas kayu. Kemudian drag diisikan pasir sampai penuh

kemudian dimampatkan (dikompresi) secara manual atau dengan menggunakan mesin. Bila pasir kurang padat cetakan mudah rusak pada waktu pengerjaanya atau rusak akibat aliran logam cair. Bila terlalu padat juga gas dan uap sulit untuk menguap, hal ini dapat menyebabkan cacat dalam benda coran. Setelah pemampatan pasir yang berlebih bisa diratakan, seperti yang terdapat pada gambar 2.7.A

Pada bagaian cetakan bagian bawah kemudain dibalik, dengan demikian kup dapat dipasang dan cetakan diselesaikan. Namun sebelum dibalik, pasir silika yang kering ditaburkan diatasnya diletakkan papan. Pasir ini mencegah melekatnya pasir di kedua bagian cetakan serta memperkuat ikatan antar partikel. Kemudian kup diletakan diatas drag dan pasak (pin) dipasang sehingga tidak terjadi pergeseran. Pada bagian atas perlu dibuat alur turun yang merupakan aluran pengalir logam cair untuk masuknya logam cair dan memudahkan pelepasan gas sewaktu penuangan. Kemudian kup diisi pasir, dipadatkan dan diberi lubang atau saluran keluarnya gas, seperti yang terdapat pada Gambar 2.7.B

Langkah terakhir sebelum pengecoran dimulai adalah mengeluarkan pola dan pin alur turun. Pertama-tama pin saluran turun dikeluarkan, kemudian dibuat cawan tuang pada ujung alur turun sehingga terjadi lubang yang agak besar utntuk menuang logam cair. Kup kemudian dilepaskan dan dibalik. Sebelum belahan pola dilepas, pasir disekitar rongga diseka dengan kain lembab untuk menjaga agar tepi-tepi rongga cetak tidak rontok, tersaji pada Gambar 2.7.C. Untuk mengimbangi penyusutan logam, pada kup dibuat lubang yang memuat logam cadangan, lubang ini disebut riser atau penambah. Permukaan cetakan dibasahi, diseka atau ditaburi serbuk pelapis (tepung silisium dan grafit dengan komposisi tertentu sesuai jenis logam yang dicor). Setelah benda cetakan membeku dan mendingin, sampai suhu penuangan yang wajar, cetakan dibongkar. Tempat pembongkaran mempunyai sarana ventilitas yang baik dan penangkap debu.

Gambar 2.7 Proses pembuatan cetakan pasir(Amstead, 1993:82).

2.4 Korosi

Korosi adalah perusakan suatu material karena adanya reaksi suatu lingkunganya. Korosi merupakan proses elektro kimia yang terjadi pada logam atau proses perusakan material karena bereaksi dengan lingkunganya,(Fontana, 1987:4). Jadi korosi bukan kerusakan material akibat pengaruh mekanik secara langsung. Berdasarkan definisi diatas material akan rusak atau mengalami korosi apabila bereaksi dengan lingkungannya. Lingkungan sekeliling ini bisa berupa air, larutan asam, larutan basa, larutan garam, udara dan sebagainya. Semua lingkungan pada dasarnya bersifat korosif, pada udara yang kelihatan bersih inipun logam bisa mengalami korosi. Perbedaan lingkungan satu dengan yang lainnya adalah daya rusaknya terhadap material

Media korosif asam bersifat paling korosif. Semakin kecil pH dari asam tersebut, maka asam ini bersifat semakin korosif. PH dari suatu asam tergantung dari konsentrasi asam dalam larutan. Reaksi korosi pada asam dapat berlangsung dengan baik dengan adanya oksigen ataupun tanpa oksigen berlainan dengan reaksi korosi pada garam dan basa.

Korosi juga sangat merugukan, antara lain

a. Biaya korosi yang sangat mahal, baik dari segi akibat maupun yang akan digunakan dalam pencegahannya.

b. Korosi bisa membahayakan manusia bahkan bisa mendatangkan maut. C

2.4.1 Konsep dasar korosi

( Muis, 2015) mengatakan ada 4 komponen penyebab terjadinya korosi,antara lain: Anoda, Katoda, Elektrolit, Lintas logam. Seperti yang terdapat pada Gambar 2.8.

Gambar 2.8 Komponen Utama Terjadinya Korosi (Muis, 2015) Korosi yang berdasarkan proses elektro-kimia (electrochemical process) terdiri dari 4 komponen utama yaitu:

a. Anode (Anoda)

Anoda biasanya terkorosi dengan melepaskan elektron-elektron dari atom-atom logam netral untuk membentuk ion-ion yang bersangkutan. Ion-ion ini mungkin tetap tinggal dalam larutan atau bereaksi membentuk hasil korosi yang tidak larut.

b. Cathode (Katoda)

biasanya tidak mengalami korosi, walaupun mungkin menderita kerusakan dalam kondisi-kondisi tertentu. Reaksi yang terjadi pada katoda berupa reaksi reduksi. Reaksi pada katoda tergantung pada pH larutan yang bersangkutan

c. Elektrolit

Elektrolit adalah larutan yang mempunyai sifat menghantarkan listrik. Elektrolit dapat berupa larutan asam, basa dan larutan garam. Larutan elektrolit mempunyai peranan penting dalam korosi logam karena larutan ini dapat menjadikan kontak listrik antara anoda dan katoda.

d. Lintasan logam

Anoda dan katoda harus terhubung secara elektris agar arus dalam sel korosi dapat mengalir. Hubungan secara fisik tidak diperlukan jika anoda dan katoda merupakan bagian dari logam yang sama. Agar korosi dapat terjadi, keempat komponen di atas harus ada.

2.4.2 Jenis Korosi

Jenis korosi yang terjadi pada logam dapat bermacam-macam bergantung pada faktor-faktor berikut, yaitu jenis logam, lingkungan, kehalusan permukaan, bentuk benda, dan sebagainya. Berikut ini adalah jenis-jenis korosi:

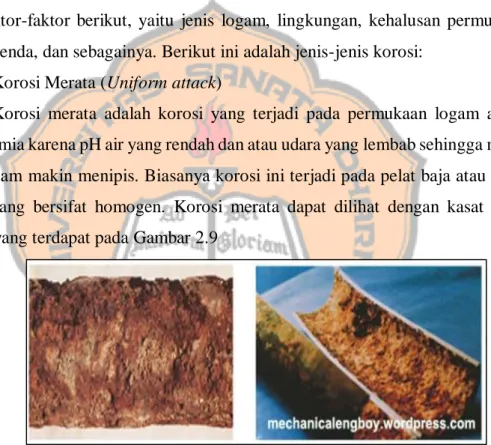

1. Korosi Merata (Uniform attack)

Korosi merata adalah korosi yang terjadi pada permukaan logam akibat reaksi kimia karena pH air yang rendah dan atau udara yang lembab sehingga makin lama logam makin menipis. Biasanya korosi ini terjadi pada pelat baja atau profil logam yang bersifat homogen. Korosi merata dapat dilihat dengan kasat mata. Seperti yang terdapat pada Gambar 2.9

Gambar 2.9 Korosi Merata.

Sumber: https://mechanicalengboy.wordpress.com/2012/12/23/jenis-jenis-korosi-part-2/

2. Korosi Sumuran (Pitting corrosion)

Korosi sumuran adalah korosi yang menyerang bagian tertentu pada permukaan logam. Permukaan yang mudah terserang korosi ini adalah permukaan yang tidak rata, retak atau tergores, Korosi sumuran sangat mirip dengan korosi celah. Pembedanya adalah pemicunya. Korosi celah dipicu oleh beda konsentrasi

oksigen atau ion-ion elektrolit, sedangkan korosi sumuran dipicu oleh faktor-faktor metalurgi. Seperti yang terdapat pada Gambar 2.10

Gambar 2.10 Bentuk-bentuk Korosi Sumuran.

Sumber: https://ardra.biz/sain-teknologi/metalurgi/korosi-corrosion/tipe-bentuk-jenis-korosi-sumuran-pitting-corrosion/,” 2019

Keterangan gambar: a) Korosi sumuran kecil dan dalam, b) Mengerucut, c) Lebar dan dalam, d) Subsurface, e) Undercut, f) Horisontal, g) Vertikal.

Korosi ini sangat berbahaya karena pada bagian permukaan hanya terlihat lubang kecil saja, namun pada bagian dalamnya terjadi lubang yang besar seperti sumuran. Seperti yang tedapat pada gambar 2.11

Gambar 2.11 Korosi Sumuran.

Sumber: http://ilmu-material.blogspot.com/2014/09/mekanisme-korosi-sumuran-pitting.html

3. Korosi Erosi (Errosion corrosion)

Korosi erosi terjadi ketika kecepatan cairan cukup untuk menghilangkan lapisan pelindung dari permukaan logam. Korosi sering terjadi di daerah di mana penyimpangan aliran dan turbulensi terjadi karena sifat fisik material (Ramesh, 2018). Seperti yang terdapat pada Gambar 2.12

Gambar 2.12 Korosi Erosi Pada Pipa

Sumber: https://mechanicalengboy.wordpress.com/2012/12/23/jenis-jenis-korosi

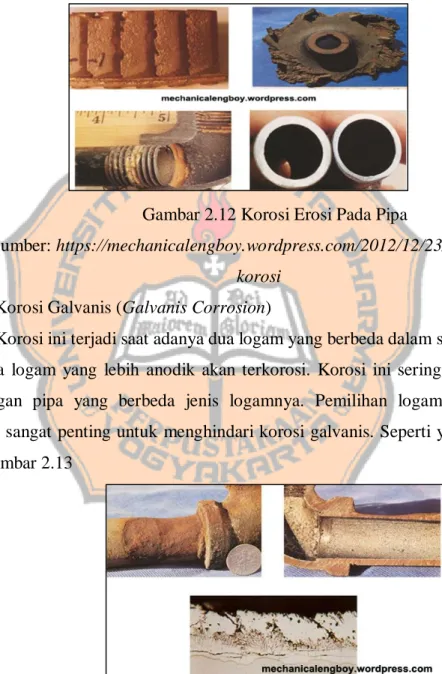

4. Korosi Galvanis (Galvanis Corrosion)

Korosi ini terjadi saat adanya dua logam yang berbeda dalam satu elektrolit sehingga logam yang lebih anodik akan terkorosi. Korosi ini sering terjadi pada sambungan pipa yang berbeda jenis logamnya. Pemilihan logam yang sama jenisnya sangat penting untuk menghindari korosi galvanis. Seperti yang terdapat pada Gambar 2.13

Gambar 2.13 Korosi Galvanis Pada Pipa

Sumber: https://mechanicalengboy.wordpress.com/2012/12/23/jenis-jenis-korosi

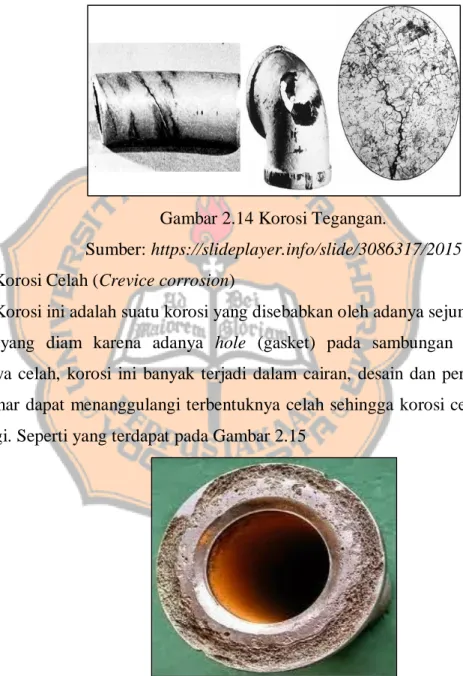

5. Korosi Tegangan (Stress corrosion)

Korosi tegangan terjadi karena butiran logam yang berubah bentuk yang diakibatkan karena logam mengalami perlakuan khusus, seperti diregang dan ditekuk, sehingga butiran menjadi tegang dan butiran ini sangat mudah bereaksi dengan lingkungan. Seperti yang terdapat pada Gambar 2.14

Gambar 2.14 Korosi Tegangan.

Sumber: https://slideplayer.info/slide/3086317/2015 6. Korosi Celah (Crevice corrosion)

Korosi ini adalah suatu korosi yang disebabkan oleh adanya sejumlah kecil larutan yang diam karena adanya hole (gasket) pada sambungan penyebab timbulnya celah, korosi ini banyak terjadi dalam cairan, desain dan perancangan yang benar dapat menanggulangi terbentuknya celah sehingga korosi celah dapat dikurangi. Seperti yang terdapat pada Gambar 2.15

Gambar 2.15 Korosi Celah.

7. Korosi Lelah (Fatigue corrosion)

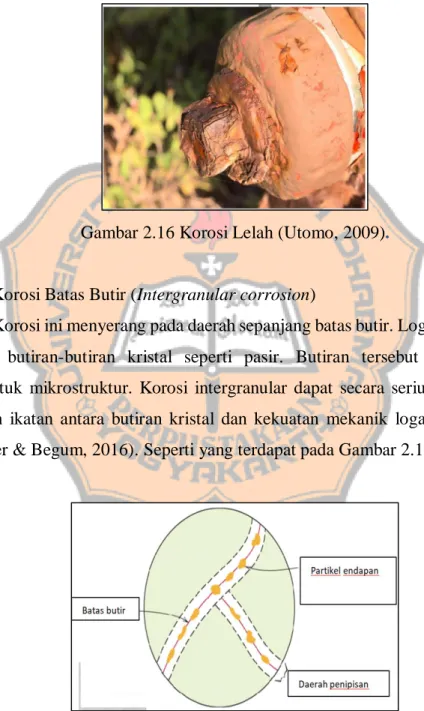

Korosi ini terjadi karena logam mendapatkan beban siklus yang terus berulang sehingga semakin lama logam akan mengalami patah karena terjadi kelelahan logam. Korosi ini biasanya terjadi pada turbin uap, pengeboran minyak dan propeller kapal. Seperti yang terdapat pada Gambar 2.16

Gambar 2.16 Korosi Lelah (Utomo, 2009).

8. Korosi Batas Butir (Intergranular corrosion)

Korosi ini menyerang pada daerah sepanjang batas butir. Logam merupakan susunan butiran-butiran kristal seperti pasir. Butiran tersebut saling terikat membentuk mikrostruktur. Korosi intergranular dapat secara serius melemahkan kekuatan ikatan antara butiran kristal dan kekuatan mekanik logam dan paduan (Streicher & Begum, 2016). Seperti yang terdapat pada Gambar 2.16

Gambar 2.17 Korosi Batas Butir

2.4.3 Lingkungan Korosif

Lingkungan korosif merupakan kemampuan suatu lingkungan dalam kondisi tertentu menjadi penyebab proses korosi dengan laju tertentu pula. Lingkungan yang korosif meliputi atmosfer, cairan (fluida), zat asam, basa, larutan inorganik, cairan garam dan tanah. Lingkungan air memiliki berbagai macam komposisi, air laut merupakan campuran dari 96,5 % air murni dan 3,5 % material lainnya seperti garam-garaman, gas-gas terlarut, bahan–bahan organik dan partikel–partikel tak terlarut (Munasir, 2009).

Material ini memiliki sifat-sifat yang berbeda secara sistematik yang mengakibatkan korosi dari beberapa logam yang tercelup kedalam air laut. Garam-garaman utama yang terdapat dalam air laut adalah klorida (55 %), natrium (31 %), sulfat (8 %), magnesium (4 %), kalsium (1 %), potassium (1 %) dan sisanya adalah bikarbonat, bromida, asam borak, strontium dan florida.

Dari semua senyawa diatas yang banyak mempengaruhi laju korosi adalah kandungan klorida dimana klorida merupakan faktor yang penting untuk mengetahui kadar garam atau salinitas. Lingkungan air laut lebih agresif dibandingkan dengan lingkungan darat, faktor-faktor yang mempengaruhi laju korosi:

1. Salinitas (kadar garam)

Salinitas yaitu banyaknya (gram) zat-zat terlarut dalam 1 kg air laut dimana dianggap semua karbonat telah diubah menjadi oksida dan unsur bromida dan iodium diganti klorida dan semua bahan organik telah dioksidasi secara sempurna. Untuk berbagai wilayah perairan dunia salinitas berkisar antara 32 - 38 sedangkan perairan indonesia berkisar antara 30 - 35. Salinitas sangat berpengaruh terhadap laju korosi, semakin tinggi salinitas semakin cepat laju korosi.

2. Efek pH (derajat keasaman)

Derajat keasaman atau pH adalah banyaknya ion H+ atau ion OH- yang dikandung oleh senyawa yang menunjukkan sifat asam dan basa dari senyawa tersebut, semakin kecil harga pH dari suatu larutan maka larutan tersebut akan

bersifat asam dan sebaliknya (Fontana G Mars., 1978). pH juga dipengaruhi oleh kedalaman, temperatur, kandungan oksigen dan tekanan.

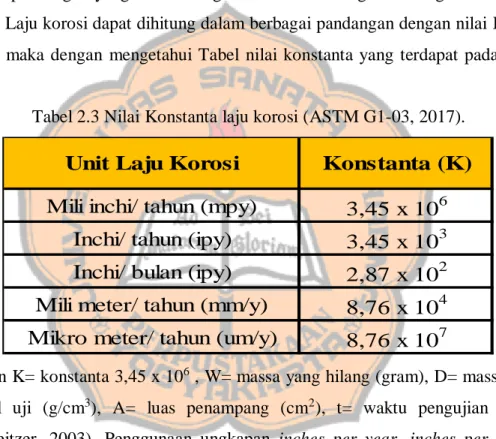

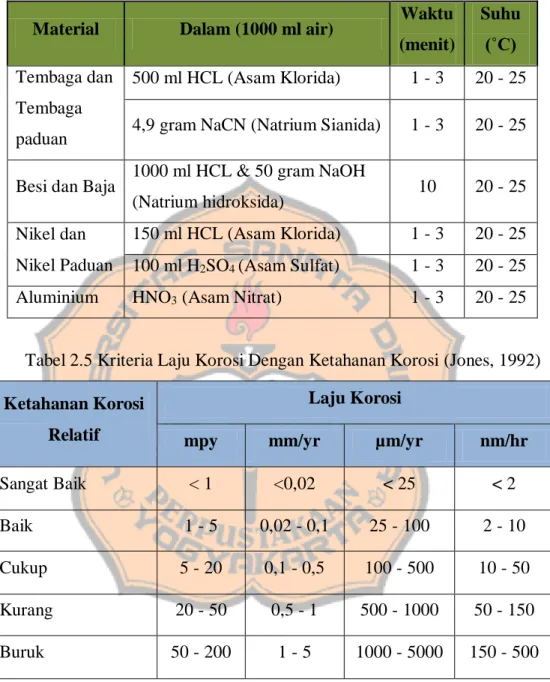

2.4.4 Laju Korosi

Laju korosi adalah banyaknya material yang hilang (teroksidasi) tiap satuan waktu. Laju korosi dapat dihitung dengan metode kehilangan berat atau weight gain loss (WGL), pengujian ini sesuai dengan standar (ASTM G31-72, 2004) dan (ASTM G1-03, 2017). Laju korosi dinyatakan dalam mpy (mili inchi per year) atau dengan pandangan cara lain dapat melihat Tabel 2.7 Dengan menghitung massa logam yang telah dibersihkan dari oksida dan massa tersebut dinyatakan sebagai massa awal lalu dilakukan selama waktu tertentu, setelah itu dilakukan penghitungan massa kembali dari suatu logam setelah dibersihkan dari hasil korosi yang terbentuk dan massa tersebut dinyatakan sebagai massa akhir. Dengan mengambil beberapa data seperti luas permukaan, waktu dan massa jenis logam yang diuji maka dihasilkan suatu laju korosi.

(Hadi, 2018) menyampaikan, untuk penulisan rumus laju korosi dapat dilihat pada persamaan 2.1

𝐶𝑃𝑅 = 𝐾.𝑊

𝜌.𝐴.𝑡 (2.1)

CPR : Laju korosi (mpy)

W : Berat yang hilang (gram) 𝜌: Massa jenis spesimen (g/cm3) K : Konstanta (Tabel 2.3) t: waktu terkena korosi (jam) 𝐴 : Luas spesimen yang terkena korosi (cm2)

(Muis, 2015) menyebutkan faktor lingkungan yang dapat mempengaruhi proses korosi antara lain, yaitu:

1. Konsentrasi Ion Clorida: Ion Clorida merusak film protektif dan menyebabkan permukaan logam berlubang.

2. Suhu: Kenaikan suhu secara umum menurunkan kisaran pasif dan meningkatkan kerapatan arus kritis. Kenaikan suhu menurunkan polaritas dan memperkaya kinetik pelarutan.

3. Kecepatan Aliran fluida: Bila logam dalam kontrol difusi katodik, agitasi elektrolit meningkatkan kerapatan arus dan laju korosi meningkat sampai titik tertentu.

4. Konsentrasi Pengoksida: Tambahan agen pengoksida seperti Ion Fe+2 atau CrO42- secara signifikan mempengaruhi laju korosi logam yang menghasilkan passivitas. Pada kasus logam aktif, laju korosi secara umum ditingkatkan oleh kenaikan konsentrasi pengoksida.

Banyak pandangan yang berbeda digunakan untuk mengetahui tingkat ketahanan korosi. Laju korosi dapat dihitung dalam berbagai pandangan dengan nilai K yang sesuai, maka dengan mengetahui Tabel nilai konstanta yang terdapat pada Tabel 2.3

Tabel 2.3 Nilai Konstanta laju korosi (ASTM G1-03, 2017).

Dengan K= konstanta 3,45 x 106 , W= massa yang hilang (gram), D= massa jenis sampel uji (g/cm3), A= luas penampang (cm2), t= waktu pengujian (hour) (Schweitzer, 2003). Penggunaan ungkapan inches per year, inches per month, millimetres per year dan mils per year dapat menunjukkan secara langsung ketahanan korosi dalam bentuk penembusan. Dari segi ketepatan mils per year lebih dipilih ketika laju korosi berkisar 1 - 200 mpy sehingga dengan ungkapan ini akan dapat menunjukkan data-data korosi menggunakan angka kecil dan menghindarkan desimal. Penunjukkan satuan inches per year dan inches per month akan melibatkan titik desimal (Fontana G Mars., 1978).

Mili inchi/ tahun (mpy)

3,45 x 10

6Inchi/ tahun (ipy)

3,45 x 10

3Inchi/ bulan (ipy)

2,87 x 10

2Mili meter/ tahun (mm/y)

8,76 x 10

4Mikro meter/ tahun (um/y)

8,76 x 10

7Tabel 2.4 Standar Larutan kimia Pembersihan korosi (ASTM G1-03, 2017).

Material Dalam (1000 ml air) Waktu (menit) Suhu (˚C) Tembaga dan Tembaga paduan 500 ml HCL (Asam Klorida) 1 - 3 20 - 25

4,9 gram NaCN (Natrium Sianida) 1 - 3 20 - 25

Besi dan Baja 1000 ml HCL & 50 gram NaOH

(Natrium hidroksida) 10 20 - 25

Nikel dan Nikel Paduan

150 ml HCL (Asam Klorida) 1 - 3 20 - 25 100 ml H2SO4 (Asam Sulfat) 1 - 3 20 - 25 Aluminium HNO3 (Asam Nitrat) 1 - 3 20 - 25

Tabel 2.5 Kriteria Laju Korosi Dengan Ketahanan Korosi (Jones, 1992)

Ketahanan Korosi Relatif

Laju Korosi

mpy mm/yr µm/yr nm/hr Sangat Baik < 1 <0,02 < 25 < 2

Baik 1 - 5 0,02 - 0,1 25 - 100 2 - 10

Cukup 5 - 20 0,1 - 0,5 100 - 500 10 - 50

Kurang 20 - 50 0,5 - 1 500 - 1000 50 - 150

Buruk 50 - 200 1 - 5 1000 - 5000 150 - 500

Untuk laju korosi pada lingkungan udara yang berhubungan korosi atmosfer pada periode pengamatan berdasarkan standar (ISO 9223, 2012) adalah satu tahun, dan diketahui tingkat korosivitasnya berdasarkan lingkungan udara sehingga akan diketahui karakteristik dari lingkungan tersebut terhadap desain (Daerobi,2012).

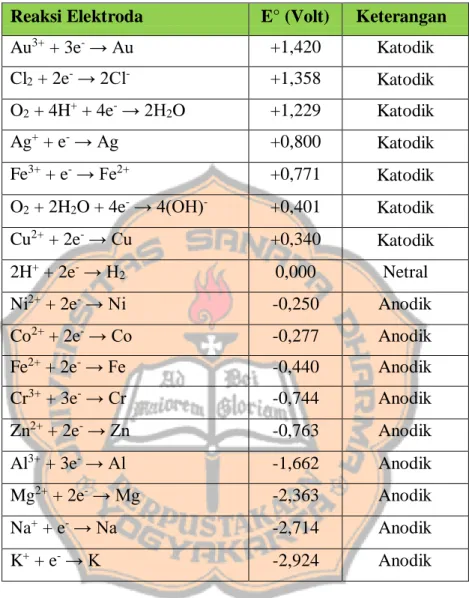

Tabel 2.6 Standar Potensial Reduki (Deret Elektrokimia) (Hadi, S., 2018)

Reaksi Elektroda E° (Volt) Keterangan

Au3+ + 3e- → Au +1,420 Katodik Cl2 + 2e- → 2Cl- +1,358 Katodik O2 + 4H+ + 4e- → 2H2O +1,229 Katodik Ag+ + e- → Ag +0,800 Katodik Fe3+ + e- → Fe2+ +0,771 Katodik O2 + 2H2O + 4e- → 4(OH)- +0,401 Katodik Cu2+ + 2e- → Cu +0,340 Katodik 2H+ + 2e- → H 2 0,000 Netral Ni2+ + 2e- → Ni -0,250 Anodik Co2+ + 2e- → Co -0,277 Anodik Fe2+ + 2e- → Fe -0,440 Anodik Cr3+ + 3e- → Cr -0,744 Anodik Zn2+ + 2e- → Zn -0,763 Anodik Al3+ + 3e- → Al -1,662 Anodik Mg2+ + 2e- → Mg -2,363 Anodik Na+ + e- → Na -2,714 Anodik K+ + e- → K -2,924 Anodik 2.5 Silisium (Si)

Silisium merupakan unsur kimia yang mempunyai simbol Si dan nomor atom 14 pada tabel periodik. Silisium termasuk dalam bahan semikonduktor yang dicirikan dengan lebar celah energi 1.7 eV untuk silisium amorf dan 1.12 eV untuk silisium Kristal (Pearce, 2007).

Silisium ditemukan oleh Jons Berzelius pada tahun 1823. Silikon adalah unsur paling melimpah di kerak Bumi. Silisisum merupakan elemen terbanyak kedelapan di alam semesta dari segi massanya, tetapi sangat jarang ditemukan dalam bentuk murni di alam. Silikon paling banyak terdistribusi pada debu, pasir, planetoid, dan

planet dalam berbagai bentuk seperti silikon dioksida atau silikat. Lebih dari 90% kerak bumi terdiri dari mineral silikat, menjadikan silisium sebagai unsur kedua paling melimpah di kerak bumi (sekitar 28% massa) setelah oksigen.

Silisium merupakan semi konduktor intrinsik didalamnya bentuk paling murni, meskipun intensitas semiconduction yang sangat meningkat dengan memperkenalkan sejumlah kecil kotoran. Silikon mirip dengan logam dalam perilaku kimianya hampir sama elektropositif seperti timah (Hikmat, 2017). Silikon biasanya digunakan sebagai komponen utama dari kaca, semen, keramik, sebagian besar perangkat semi konduktor, dan silikon.

Silisium metalurgi dengan kemurnian 98-99% digunakan sebagai bahan baku dalam pembuatan silikat organik dan silisium resin, segel dan minyak. Silisium ditemukan dalam berbagai bentuk dioksida dan variasi terhitung dari silikat alami. Silisium jauh lebih banyak daripada unsur lain, selain oksigen.

Silisium dalam bentuk mineral dikenal pula sebagai zat kersik. Elemen

pembentuk grafit, salah satunya dalah Si (silisium) mengubah komposisi eutektik yang diterapkan dengan menggunakan karbon ekivalen dan bukan kadar karbon sebenarnya (Smallman, R. E. dan Bishop, R. J., 2000) Silikon sering digunakan untuk membuat serat optik dan dalam operasi plastik digunakan.

Titik leleh dan titik didih yang sangat tinggi dari boron, karbon, dan silisium, hal tersebut yang membedakan dari nonlogam lainnya telah, sifat-sifat boron, karbon, dan sililisium dapat dilihat pada Tabel 2.7. atom boron, karbon, dan silisium sangat kecil dibandingkan dengan atom-atom lainnya. Jari-jari ion yang dihitung dalam kristal unsur-unsur ini, bahkan lebih kecil lagi, karena atom-atomnya biasanya berada dalam keadaan oksidasi positif.

Ketiga unsur ini merupakan zat padat yang tegar, yang bisa dianggap sebagai molekul-molekul raksasa yang terdiri dari banyak sekali atom. Baik boron maupun silisium mempunyai hanya memiliki satu bentuk satu kristalin, sedangkan karbon terdapat dalam dua bentuk kristalin yang jelas sekali.

Tabel 2.7 sifat-sifat Boron,Karbon dan Silikon (Keenan, C. W. et al. (1984: 319)

Ketiga unsur ini semuanya adalah penghantar (konduktor) panas dan listrik relatif buruk, meskipun bentuk grafit dari dari karbon menghantarkan listrik lebih baik dari pada kebanyakan nonlogam lainnya. Unsur silikon dapat mengecilkan daerah austenit pada sistem besi-karbon, sehingga pada kandungan silisium lebih dari 3,5% akan memiliki struktur feritik sejak mulai pembekuan hingga temperatur kamar. Pengecilan daerah austenit akan menaikkan temperatur transformasinya dimana setiap 1% silikon akan menaikkan temperatur transformasi austenit sebesar 50 C. Silikon merupakan unsur yang akan menurunkan kelarutan C didalam ferit serta mengurangi tingkat stabilitas struktur sementit, sehingga akan mudah terurai menjadi Fe dan C dalam bentuk grafit, khususnya pada kandungan silisium yang cukup tinggi.

2.6 Pengujian Kekerasan Brinell

Pengujian kekerasan dilakukan dengan mengukur ketahanan benda uji terhadap deformasi yang terjadi akibat penekanan tertentu; mengukur bekas penekanan yang terbentuk diatasnya. Alat pengujian kekerasan menggunakan indentor yang berbentuk bola baja berdiameter 10 mm pada pemberian beban 3000 kg. Untuk matarial yang lunak digunakan pembebanan yang lebih kecil sesuai konversi penerapan beban pada Tabel 2.9, sehingga diameter jejak terukur tidak terlalu dalam. Pemberian beban diterapkan selama waktu

Sifat Boron Karbon Silisium

Titik leleh 2.177 3.500 1.412

Titik didih, oC 3.658 3.930 2.680

Distribusi elektron 2,3 2,4 8,2

Energi pengionan,

eV/atm 8,3 11.3 8,2

Jari-jari kovalen 0,20 (B3+) 0,15 (C4+) 0,41 (Si4+)

tertentu, biasanya 30 detik, kemudian diameter diukur menggunakan mikroskop berdaya rendah. Nilai kekerasan didapat dari rata-rata pengukuran diameter pada beberapa kali indentasi, Seperti yang terdapat pada Gambar 2.19 (Dieter, 1993).

Gambar 2. 18 Parameter-parameter dasar pengujian Brinell (Dieter,1993:330)

Untuk mengetahui angka kekerasan brinell maka menggunakan persamaan

BHN = 𝑃

𝜋 𝑥 𝐷 𝑥(𝐷−√𝐷2+𝑑2]} (2.2)

Dimana P = beban yang diterapkan (kg) D = diameter bola (mm)

d = diameter lekukan (mm)

Tabel 2.8 Konversi pada diameter indentor bola baja

(Sumber: Buku Panduan Praktikum Ilmu Logam,USD Yogyakarta, hal 9)

30 D2 10 D2 5 D2 10 3000 1000 500 5 750 250 125 2,5 187,5 62,5 31,25 Beban P (kg) Diameter identor D(mm)

Gambar 2.19 Proses pengujian Brinel

(Sumber: Beumer, L.J.M : Ilmu Bahan Logam, hal 27)

Adapun keuntungan yang dimiliki pengujian Brinell yaitu, bekas tekanan yang besar kekerasan rata-rata dari bahan yang tidak homogen dapat ditentukan, misalnya: besi tuang, sedangkan kerugian yang dimiliki pengujian Brinell adalah benda kerja tidak dapat digunakan kembali karena besarnya tekanan pada material.

2.7 Uji tarik

Menurut Calister (2007:133), uji tarik adalah pengujian yang dilakukan untuk mengetahui besar beban tarik maksimal yang mampu ditahan oleh spesimen. Beban tarik maksimal didapatkan dengan cara memberikan beban instan yang meningkat secara perlahan dan konstan hingga spesimen terdeformasi dan akhirnya patah, sementara pertambahan panjang spesimen dihitung akibat deformasi.

Pada uji tarik, ujung-ujung benda uji dijepit dengan kuat dan salah satu ujungnya dihubungkan dengan alat pengukur bahan, sedangkan ujung yang satu lagi dengan alat penarik. Regangan (elongasi) benda uji terlihat pada pergerakan relatifnya. Tegangan yang diperlukan untuk menghasilkan suatu regangan diukur dengan menggunakan metode hidraulik, optik, atau elektromekanik. Untuk melaksanakan uji tarik, kita membutuhkan batang tarik. Benda uji tersebut sudah dilakukan perlakuan normalising, dibubut agar menjadi ukuran yang kita inginkan.

Gambar 2.20 Spesimen berbentuk silinder pada pengujian tarik

(Sumber: Beumer.B.J.M: Ilmu Bahan Logam, hal 11)

Dalam pengujian tarik tersebut akan dicari regangan dan tegangan pada proses pengujian. Dengan tegangan kita artikan gaya tiap satuan-luas dengan menghitung tegangan dan regangan maka menggunakan rumus berikut:

1. Tegangan

𝜎 = p

Αο kg/mm

2 (2.3)

Keterangan:

P adalah gaya maksimal (kg), Ao adalah luas penampang semula (mm2) dan 𝝈 adalah tegangan yang dihitung atau yang disebut tegangan nominal.

2. Regangan ɛ =𝐿−𝐿𝑜 𝐿𝑂 x100 atau 𝛥𝐿 𝐿 x 100% (2.4) Keterangan:

ɛ adalah regangan, L panjang akhir (mm), Lo merupakan panjang awal (mm) , dan ∆L merupakan pertambahan panjang (mm).

Pada waktu percobaan tersebut hubungan antara regangan dan tegangan dapat digambarkan dalam diagram tegangan dan regangan. Dalam diagram tersebut sangat penting untuk mengetahui sifat material yang telah diuji. Dapat dilihat pada Gambar 2.21

Gambar 2.21 kurva tegangan–regangan serta proses pengujian tarik menggunakan spesimen silinder

(Sumber: Rines, Proses Manufaktur, hal 58) 2.8 Larutan Asam

Pengertian asam menurut Bronsted-Lowry: asam adalah pemberi proton kepada basa. Asam dan basa bersangkutan disebut sebagai pasangan asam-basa konjugat. Bronsted dan Lowry secara terpisah mengemukakan definisi ini, yang mencakup zat-zat yang tak larut dalam air (ulfin, Ita.2010). Dalam definisi ini, keasaman suatu senyawa ditentukan oleh kestabilan ion hidronium dan basa konjugat terlarutnya ketika senyawa tersebut telah memberi proton ke dalam larutan tempat asam itu berada. Stabilitas basa konjugat yang lebih tinggi menunjukkan keasaman senyawa bersangkutan yang lebih tinggi.

Asam kuat mempunyai nilai Ka yang besar (yaitu, kesetimbangan reaksi

berada jauh di kanan, terdapat banyak H3O+; hampir seluruh asam terurai). Misalnya, nilai Ka untu kasam klorida (HCl) adalah 107. Asam kuat memiliki

derajat ionisasi 1. Meskipun demikian, tingkat keasaman asam kuat berbeda-beda. Berikut adalah contoh Jenis asam kuat :

1. HNO3 2. H2SO4

2.8.1 Asam nitrat (HNO3)

Senyawa kimia asam nitrat (HNO3) adalah sejenis cairan korosif yang tak berwarna, dan merupakan asam beracun yang dapat menyebabkan luka bakar. Larutan asam nitrat dengan kandungan asam nitrat lebih dari 86% disebut sebagai asam nitrat berasap, dan dapat dibagi menjadi dua jenis asam, yaitu asam nitrat berasap putih dan asam nitrat berasap merah. Asam nitrat adalah larutan asam kuat yang mempunyai nilai pKa sebesar -2. Di dalam air, asam ini terdisosiasi menjadi ion-ion , yaitu ion nitrat NO3- dan ion hidronium (H3O+). Garam dari asam nitrat disebut sebagai garam nitrat (contohnya seperti kalsium nitrat atau barium nitrat).

Dalam temperatur ruangan, asam nitrat berbentuk uap berwarna merah atau kuning. Asam nitrat dan garam nitrat adalah sesuatu yang berbeda dengan asam nitrit dan garamnya, garam nitrit. Sebagai sebuah oksidator yang kuat, asam nitrat bereaksi dengan hebat dengan sebagian besar bahan-bahan organik dan reaksinya dapat bersifat eksplosif. Produk akhirnya bias bervariasi tergantung pada konsentrasi asam, temperatur, serta reduktor. Dapat bereaksi dapat terjadi dengan semua logam kecuali deret logam mulia dan paduan tertentu. Karakteristik ini membuat asam nitrat menjadi agen yang umumnya digunakan dalam uji asam. Asam nitrat biasanya digunakan di laboratorium sebagaireagen. Larutan ini juga dipakai untuk memproduksi bahan-bahan yang meledak seperti nitrogliserin, trinitrotoluena (TNT) dan Siklotrimetilenatrinitramin (RDX), dan juga untuk pembuatan amonium nitrat.

Asam nitrat juga digunakan di bagian metalurgi dan pengilangan karena dapat bereaksi dengan metal. Ketika dicampurkan dengan asam klorida, maka campuran ini akan membentuk aqua regia, satu dari sedikit reagen yang dapat melarutkan emas dan platinum. Asam nitrat juga merupakan komponen dari hujan asam.

2.8.2 Asam Sulfat (H2SO4)

Asam Sulfat merupakan asam kuat yang sangat berbahaya bila terkena kulit manusia karena sifatnya bisa melepuhkan kulit tersebut. Asam sulfat juga dapat digunakan untuk mengasamkan garam dan menghasilkan asam yang lebih lemah. Asam sulfat bereaksi dengan kebanyakan logam via reaksi penggantian tunggal, menghasilkan gas hidrogen dan logam sulfat. H2SO4 encer menyerang besi, aluminium, seng, mangan, magnesium, dan nikel. Namun reaksi dengan timah dan tembaga memerlukan asam sulfat yang panas dan pekat. Timbal dan tungsten tidak bereaksi dengan asam sulfat.

Asam sulfat merupakan komoditas kimia yang sangat penting, dan sebenarnya pula, produksi asam sulfat suatu negara merupakan indikator yang baik terhadap kekuatan industri negara tersebut (Chenelier, 1987). Kegunaan utama (60% dari total produksi di seluruh dunia) asam sulfat adalah dalam "metode basah" produksi asam fosfat, yang digunakan untuk membuat pupuk fosfat dan juga trinatrium fosfat untuk deterjen. Sebagai bahan baku dalam proses pembentukan sumber energi listrik yaitu aki karena sifatnya yang merupakan elektrolit kuat.

2.9 Tinjauan Pustaka

Martienssen (2005:263) mengungkapkan pada besi yang memiliki ketahanan tinggi terhadap korosi memiliki persentase berat silisium antara 14,0 – 17,0%wt, sedangkan besi cor kelabu yang memiliki ketahanan tinggi jika kandungan silisium antara 4,0 – 7,0%wt. Menurut Ferro (2012), semakin banyak grafit chuck sebagai hasil komposisi silisium yang tinggi mengurangi secara signifikan baik tegangan tarik maksimal maupun pemanjangan fraktur; tetapi itu tidak mempengaruhi tegangan leleh besi cor, jika dibandingkan dengan spesimen yang hanya mengandung grafit nodular.

(Nur Aini ,2016) meneliti tentang perilaku korosi baja AISI 1021 dan AISI 304 dalam berbagai media asam. Hasil penelitian mengungkapkan bahwa Semakin tinggi konsentrasi larutan elektrolit maka laju korosi pada baja AISI

1021 dan AISI 304 semakin tinggi, hal ini terjadi pada hampir seluruh media. Baja AISI 1021 dalam berbagai media asam memiliki ketahanan korosi yang dikategorikan unacceptable , laju korosi baja AISI 1021 dalam HCl, H2SO4, dan H3PO4 meningkat dengan bertambahnya waktu, berbeda pada media HNO3 laju korosi menurun dengan bertambahnya waktu karena terbentuknya lapisan pasif. Bentuk korosi yang terjadi pada baja ini merupakan serangan korosi merata.

36 BAB III

METODOLOGI PENELITIAN 3.1 Diagram Alur Penelitian

Proses penelitian yang dilakukan tersaji pada Gambar 3.1.

Gambar 3.1. Alur penelitian Mulai Pembuatan Cetakan Pengecoran Bahan Besi Cor Kelabu Berpaduan

Pembongkaran dan pembersihan coran

Pengujian Mekanis 1. Pengujian kekerasan dengan metode Brinell 2. Pengujian tarik

Hasil Penelitian dan Analisa data Pembahasan Selesai Pengujian Mekanis 1. Pengujian kekerasan dengan metode Brinell

2. Pengujian tarik

Pengujian Mekanis 1. Pengujian kekerasan dengan metode Brinell

2. Pengujian tarik Korosi 2 minggu

Korosi 2 minggu

Korosi 4 minggu Korosi 4 minggu

3.2 Alat dan Bahan Penelitian 3.3.1 Bahan yang digunakan

Bahan-bahan yang digunakan dalam penelitian ini, antara lain: 1. Bahan Baku Baja Tua

Bahan baku yang digunakan dalam penelitain ini adalah baja tua (scrap steel) dan besi tua atau (scrap iron). Gambar bahan baku tersaji pada Gambar 3.2.

Gambar 3.2 Besi tua 2. Besi Silisium (FeSi)

Bahan silisium yang digunakan pada penelitian ini didapat dalam bentuk FeSi dengan kemurnian silisium 75%. Bahan ini di dapat dari PT. Aneka Adhilogam Karya (AAK) ceper. Gambar FeSi tersaji pada Gambar 3.3.

Gambar 3.3 Bongkahan FeSi sebelum dilebur. 3. Jangka Soron

Jangka sorong digunakan untuk mengukur benda uji hasil pengecoran dan hasil pemesinan. Jangka sorang ini memiliki ketelitian 0,1 mm. Gambar jangka sorong dapat dilihat pada Gambar 3.4.

Gambar 3.4 Jangka sorong

4. Timbangan Digital

Digunakan untuk mengukur berat dari spesimen besi cor sebelum pengkorosian dan sesudah pengkorosian. Gambar timbangan digital dapat dilihat pada Gambar 3.5.

5. ph meter

ph meter adalah jenis alat ukur yang digunakan untuk mengukur derajat keasaman dan kebasaan suatu cairan, pada ph meter digital terdapat elektorda khusus yang berfungsi untuk mengukur pH yang terhubung dengan sebuat alat elektronik yang dapat mengukur dan menampilkan nilai pH. Gambar pH meter dapat dilihat pada Gambar 3.6.

Gambar 3.6 pH meter

6. Gelas Ukur

Gelas ukur dengan kapasitas 1000 ml ini digunakan untuk mencampurkan bahan yang digunakan dalam penelitian. Gambnar gelas ukur dapat dilihat pada Gambar 3.7.

7. Pipet tetes

Digunakan untuk meneteskan cairan HNO3 kedalam Aquades. Gambar pipet tetes dapat dilihat pada Gambar 3.8.

Gambar 3.8 pipet tetes 8. Autosol

Autosol digunakan sebagai bahan untuk mengkilapkan dan membersihkan material logam. Gambar autosol dapat dilihat pada Gambar 3.9.

3.2.1 Alat Pengujian

Alat pengujian yang digunakan selama penelitian ini antara lain: 1. Pengujian Kekerasan.

Alat uji kekerasan digunakan untuk menguji ketahanan material terhadap deformasi plastis akibat penekanan oleh indentor yang berbentuk bola..Alat uji kekerasan yang digunakan adalah alat uji BRINELL O.M.A.G. AFFRI ITALY MOD 100MR. Mesin uji kekerasan dapat dilihat di Laboratorium Ilmu Logam Teknik Mesin Universitas Sanata Dharma. Spesimen yang disediakan berjumlah dua buah dari masing-masing komposisi benda uji. Gambar Brinell tersaji pada gambar 3.10.

Gambar 3.10 Brinell 2. Pengujian Tarik

Alat yang digunakan untuk uji tarik agar mengetahui kekuatan tarik dan regangan dari suatu bahan uji. Mesin uji tarik yang digunakan adalah UTC 10 ~ 200 kN Series. Mesin ini dapat dilihat di Laboratorium Ilmu Logam Teknik Mesin Universitas Sanata Dharma. Spesimen yang disediakan berjumlah lima buat dari masing-masing komposisi benda uji. Gambar mesin uji tarik dapat dilihat Gambar 3.11.

Gambar 3.11. Mesin uji tarik 3. Mesin Bubut

Mesin bubut digunakan untuk membuat spesimen ujian tarik dan uji lelah. Mesin bubut yang digunakan terdapat di Lab. Ilmu Logam Teknik Mesin Universitas Sanata Dharma. Gambar mesin bubut dapat dilihat pada Gambar 3.12.

3.2.2 Alat Pengecoran

Alat pengecoran yang digunakan selama penelitian ini antara lain: 1. Tanur Induksi.

Proses peleburan dan pencampuran material logam menggunakan tanur induksi jenis krus berkapasitas 1 ton dengan frekuensi rendah. Tanur Induksi yang digunakan terdapat di PT. Aneka Adhilogam Karya (AAK) Ceper. Gambar tanur induksi tersaji dapat dilihat pada Gambar 3.13.

Gambar 3.13. Tanur Induksi 2. Ladle

Ladle digunakan sebagai tempat penampung sementara larutan padat dari tanur induksi hingga didistribusikan ke cetakan pasir yang sudah dibuat. Ladle mula-mula yang digunakan berkapasitas 1000 kg. kemudian didistribusikan kedalam ladle-ladle kecil berkapasitas 40kg, selanjutnya dituang kedalam cetakan. Ladle dilapisi dengan tanah liat pada bagian dalam. Sebelum digunakan, ladle tersebut dipanaskan untuk menghindari kecacatan produk akibat suhu ladle yang dingin. Gambar ladle dapat dilihat pada Gambar 3.14 .

3. Cetakan

Cetakan yang yang digunakan termasuk dalam cetakan pasir basah. Cetakan ini terdiri dari pasir kwarsa (pasir alam) yang ditambahkan sedikit air kemudian diaduk secara merata dan didiamkan selama beberapa menit. Ukuran pasir ini berkisar antara 10 – 100 . Rangka cetakan berukuran 40 cm × 20 cm dan terbuat dari kayu. Pola cetak terbuat dari kayu yang diukir oleh pengrajin di daerah Ceper. Gambar cetakan dapat dilihat pada Gambar 3.15.

(a) (b)

(c)

Gambar 3.15 (a) rangka cetakan (b) Pasir cetakan (c) Pola cetakan

3.2.3 Alat-alat Lain yang Digunakan 1. Termokopel

Termokopel digunakan untuk mengukur suhu pada tanur selama proses peleburan. Gambar termometer dapat dilihat pada Gambar 3.16.

Gambar 3.16 Termokopel 2. Timbangan

Timbangan digunakan untuk mengukur berat bahan baku dan silisium yang digunakan sebelum digunakan dalam peleburan. Timbangan neraca digunakan untuk mengukur berat bahan baku sedangkan timbangan digital digunakan untuk mengukur berat silisium Gambar timbangan dapat dilihat pada Gambar 3.17.

(a) (b) Gambar 3.17 (a) Timbangan digital (b) Timbangan Neraca

3. Gergaji Tangan

Gergaji tangan digunakan untuk memotong hasil pengecoran yang telah selesai secara manual.Gambar gergaji tangan dapat dilihat pada Gambar 3.18.

Gambar 3.18 Gergaji tangan 4. Amplas

Amplas digunakan untuk menghalus kan permukaan benda uji sebelum dilakukan pengamatan struktur mikro. Amplas yang digunakan dari ukuran 80𝜇𝑚, 120𝜇𝑚, 250𝜇𝑚, 500𝜇𝑚, 600𝜇𝑚, dan 1000𝜇𝑚 dan 1500𝜇𝑚 Gambar amplas dapat dilihat pada Gambar 3.19.

Gambar 3.19 Amplas

3.3 Proses Pengecoran

Pada proses pengecoran ada beberapa langkah proses pengecoran yang harus dilakukan, antara lain: persiapan, pelaksanaan pengecoran, dan pembuatan benda

uji. Proses persiapan melipuli persiapan alat dan bahan. Proses pengecoran dilakukan meliputi peleburan sampai penuangan material. Pengecoran ini dilakukan di Polman Ceper menggunakan tanur induksi. Proses pembuatan benda uji meliputi pembuatan sampel sampai siap digunakan.

3.3.1 Persiapan Pengecoran

Sebelum melakukan pengecoran, beberapa hal yang harus dipersiapkan terlebih dahulu, yaitu:

1. Fe dan Si dipersiapkan. 2. Pola cetakan dipersiapkan.

3. Cetakan untuk menuangkan material dipersiapkan. 4. Tanur induksi yang hendak digunakan dipersiapkan.

5. Fe dan Si ditimbang untuk menghitung kebutuhannya dalam ladle berkapasitas 40 kg.

6. Ladle berkapasitas 40 kg dipersiapkan.

7. Si yang sudah halus dimasukkan lebih dahulu kedalam ladle agar mudah tercampur didalam ladle selama penuangan dari tanur induksi sebelum dituang ke cetakan.

3.3.2 Proses Pengencoran

Langkah-langkah pengecoran dilakukan sebagai berikut:

1. Bahan baku yang akan dimasukkan ke dalam tanur induksi dipersiapkan. 2. Tanur induksi dengan suhu 1287 OC dipersiapkan.

3. Material sudah tercampur, tanur induksi dimatikan dan logam cair dituang ke dalam ladle besar berkapasitas 750 kg kemudian diberikan limestone (batu kapur) sehingga terak terangkat dan menggumpal ke permukanan.

4. Terak yang sudah menggumpal dibuka, cairan padat dituang ke dalam ladle kecil berkapasitas 40 kg yang sudah diberi Si yang sudah halus.

5. Cairan padat dituang ke dalam cetakan pasir yang sudah dipersiapkan.

6. Cairan logam akan memadat (± 10 menit), cetakan dibongkar dan benda hasil penuangan dikeluarkan.

7. Hasil penuangan didinginkan dengan udara secara perlahan sesuai suhu kamar.

3.4 Pembentukan Spesimen, Cairan Pengkorosi dan Cairan Pembersih Korosi

3.4.1 Spesimen Uji Tarik

Hasil pengecoran berupa silinder sesuai dengan cetakan yang digunakan. Hasil dari pengecoran akan dipotong dengan ukuran 15 mm × 150 mm (diameter × panjang) sebelum dilakukan proses machining. Benda uji yang telah dipotong kemudian di-machining menjadi spesimen. Proses machining dilakukan dengan mesin bubut sesuai standart ASTM E8/E8M– 09, seperti yang terdapat pada Gambar 3.20

Gambar 3.20 Ukuran Spesimen