DI PT. AGRIWANGI BOGOR

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat-syarat guna memperoleh gelar Sarjana Teknologi Pertanian

Oleh :

LUCIA NADIANTY 16.I1.0106

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

iii

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa karena atas berkat dan anugerah-Nya, Penulis dapat menyelesaikan laporan kerja praktek berjudul “Analisa Penentuan Efektivitas Dan Efisiensi Blending Di Pt. Agriwangi Bogor” dengan baik dan tepat waktu. Laporan Kerja Praktek ini berdasarkan pada observasi dan studi literatur yang dilakukan dari 21 Januari – 22 Febuari 2019 bertempat di PT. Agriwangi Indonesia yang berada di Jalan. Elang no. 88 Sanja, Citeureup, Bogor 16810 Jawa Barat. khususnya bagian blending untuk produk SariMurni. Kerja Praktek ini dilaksanakan sebagai bentuk pemenuhan syarat mata kuliah Kerja Praktek pada Program S1 Teknologi Pangan Fakultas Teknologi Pertanian Universitas Soegijapranata Semarang. Penulis menyadari bahwa tersusunnya laporan kerja praktek ini tidak lepas dari bantuan, bimbingan, serta dukungan dari berbagai pihak. Oleh sebab itu, pada kesempatan kali ini penulis menghaturkan terima kasih kepada :

1. Bapak Dr. R. Probo Y. Nugrahedi, STP. MSc. Selaku Dekan Fakultas Teknologi Pertanian yang telah memberikan izin kepada penulis untuk melakukan kerja praktek.

2. Ibu Dr. Ir. B. Soedarini, MP selaku dosen pembimbing kerja praktek yang telah mengarahkan dan memperlancar penulis dalam menyelesaikan kerja praktek. 3. Ibu Meiliana S. Gz, MGz selaku koordinator kerja praktek.

4. Direksi PT. Agriwangi Indonesia yang telah memberikan izin untuk melakukan Praktik Kerja Lapangan.

5. Bapak Syihab selaku Administratur PT. Agriwangi Indonesia Citeureup Bogor yang telah mengizinkan penulis melaksanakan kerja praktek di perusahaan tersebut.

6. Bapak Yahya selaku pembimbing Praktik Kerja Lapangan dan Pimpinan PT. Unilever Indonesia yang telah memberikan project dan bimbingan.

iv

7. Bapak Syihab dan Ibu Irma, selaku Pembimbing Praktik Kerja Lapangan, Pak Ramdani, Pak Wawan, Mbak Yana, Mbak Jem Mbak Ades, Mbak Leong, Mbak Qila serta seluruh staff dan karyawan kantor Afdeling Teknik/Pengolahan dan para pekerja pabrik yang telah memberikan informasi-informasi yang dibutuhkan oleh penulis.

8. Kedua orang tua Bpk/Ibu Sismadi penulis yang selalu memberikan semangat serta dukungan baik secara material maupun non material dalam pelasanaan Kerja Praktek.

9. Seluruh keluarga besar dan Dionisius Yudha yang telah memberikan doa, semangat dan bantuan sehingga dapat tersusunnya laporan praktik kerja lapangan ini.

10.Rekan-rekan seperjuangan dari UNIKA (Yowanda), dan UGM (Indah, Oliv, Reza, dan Rafif) terimakasih atas pelajaran berharga yang telah membuat hari – hari disana menjadi lebih mudah.

Semua pihak yang telah membantu baik secara langsung maupun tidak langsung dalam penyusunan Laporan Praktik Kerja Lapangan ini. Penulis menyadari bahwa laporan kerja praktek ini masih kurang sempurna dan banyak kekurangan. Oleh sebab itu, Penulis mengharapkan adanya kritik dan saran yang ini membangun guna menyempurnakan laporan kerja praktek ini. Penulis berharap laporan kerja praktek ini dapat bermanfaat dan memberikan pengetahuan serta wawasan baru bagi penulis pribadi serta pembaca pada umunya.

Semarang, 9 Maret 2019 Penulis

v DAFTAR ISI

HALAMAN PENGESAHAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... v

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... VIII 1. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan Pelaksanan Kerja Praktek ... 2

1.3. Tujuan Khusus ... 2

1.4. Fokus dan Metode KP ... 2

2. PROFIL PERUSAHAAN ... 3

2.1. Sejarah Singkat Perusahaan ... 3

2.2. Lokasi Perusahaan ... 4

2.3. Visi dan Misi Perusahaan ... 5

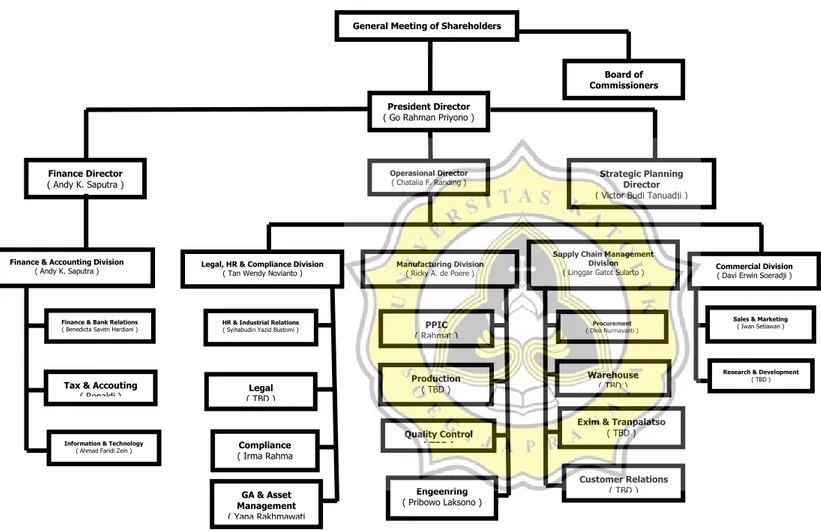

2.4. Struktur Organisasi ... 5

2.5. Ketenagakerjaan ... 7

3. SPESIFIKASI PRODUK ... 9

3.1. Produk teh ... 9

3.1.1. SariWangi teh asli ... 9

3.1.2. SariWangi Sari Melati ... 10

3.1.3. SariWangi Sari Murni ... 10

4. PROSES PENGEMASAN ... 12

4.1. Mesin dan Peralatan ... 12

4.1.1. Mesin yang digunakan di PT. Agriwangi ... 12

4.1.2. Alat yang digunakan ... 12

4.1.3. Transportasi yang digunakan ... 13

4.2. BOM (Bill of material) ... 13

4.3. Pengemas teh ... 13

4.3.1. Kemasan primer ... 14

vi

4.3.3. Kemasan tersier ... 16

4.4. Kode Produksi ... 17

4.5. Proses Pengemasan teh ... 17

4.6. Proses pengolahan limbah ... 19

5. PENENTUAN EFEKTIVITAS DAN EFISIENSI BLENDING ... 20

5.1. Penjelasan ... 20

5.1.1. Penjelasan Base Blend Vanila (BBV) ... 20

5.1.2. Proses Blending ... 22

6. PEMBAHASAN ANALISA PENENTUAN EFEKTIVITAS DAN EFISIENSI .. 26

6.1. Efektifitas blending ... 26

6.1.2. Metode standart ... 26

6.1.3. Metode trial ... 28

6.2. Efisiensi blending ... 34

7. KESIMPULAN DAN SARAN ... 37

7.1. Kesimpulan ... 37

7.2. Saran ... 38

8. DAFTAR PUSTAKA ... 39

vii

DAFTAR GAMBAR

Gambar 1. Struktur Organisasi PT. Agriwangi Indonesia ... 6

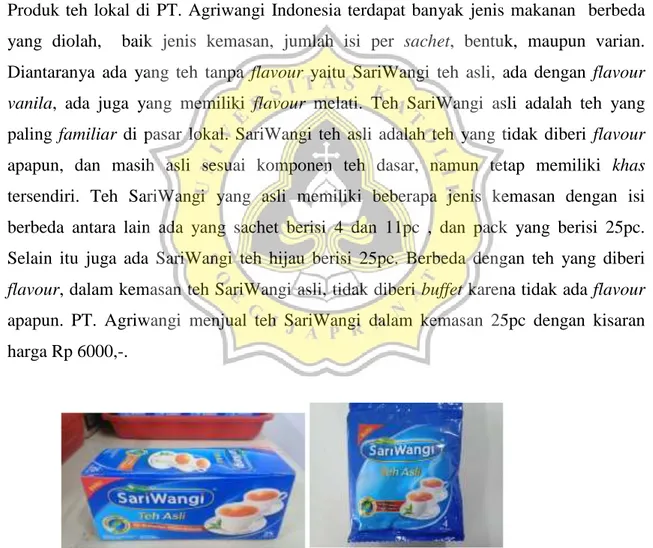

Gambar 2. Kemasan Sari Wangi ... 9

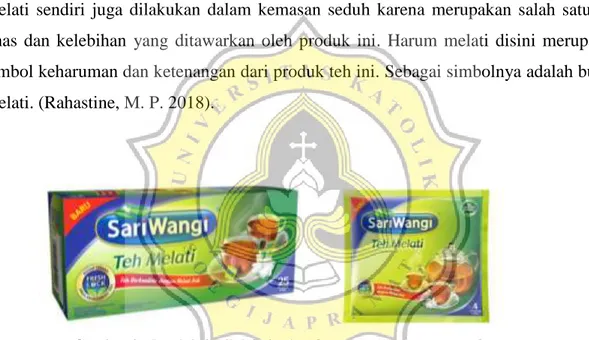

Gambar 3. Kemasan Sari Melati... 10

Gambar 4. Kemasan Sari Murni ... 11

Gambar 5. Pengemas Primer ... 15

Gambar 6. Pengemas Sekunder ... 16

Gambar 7. Pengemas Tersier ... 17

Gambar 8. Penampakan drum mixer ... 24

viii

DAFTAR TABEL

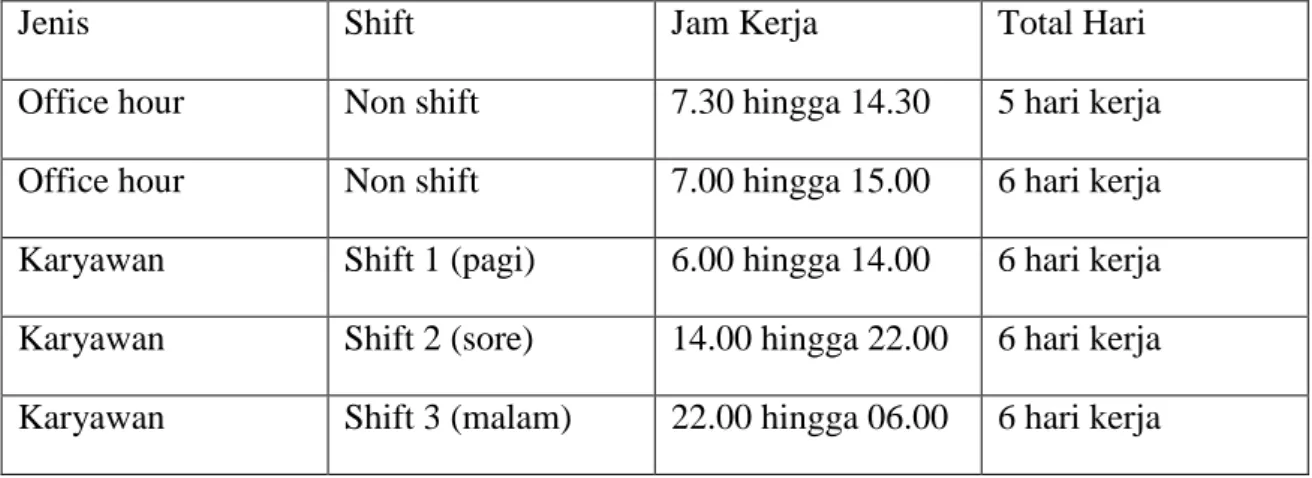

Tabel 1. Jadwal Pekerja ... 8

Tabel 2. Target hasil blending ... 22

Tabel 3. Perhitungan waktu dalam proses metode standar ... 32

Tabel 4. Perhitungan waktu dalam proses metode 7 batch ... 32

Tabel 5. Perhitungan waktu dalam proses metode 1 batch ... 33

Tabel 6. Perhitungan target hasil efisiensi metode standart ... 34

Tabel 7. Perhitungan target hasil efisiensi metode 7 batch ... 35

1

1. PENDAHULUAN

1.1. Latar Belakang

Banyak konsumen pada masa kini selalu memperhatikan kualitas serta packaging dalam produk yang akan dibeli. Namun tak sedikit pula yang menginginkan kualitas tinggi dengan harga yang terjangkau. Hal ini semua bisa didapatkan produk sesuai dengan proses dan kinerja dari masing-masing produk dalam perusahaan. Produk yang terlalu murah pasti akan dipertanyakan dikarenakan berhubungan dengan kualitas serta keamanan pangan dari produk tersebut. Kecanggihan alat dan teknologi begitu membantu di dalam proses setiap bidang, dan tenaga manusia dapat berkurang dengan adanya perkembangan tersebut. Teknologi yang saat ini banyak dipakai yaitu terdapat diberbagai alat yaitu mesin yang sangat canggih dan mempermudah dalam memproduksi. Dibalik semua alat dan mesin ada banyak pekerja yang turut ambil bagian disetiap proses produksi. Kualitas dan keamanan pangan juga merupakan suatu indikator dalam pembeli memilih produk. Dimana keamanan pangan berhubungan dengan kesehatan jadi harus diperhatikan. Selain terdapat dalam mesin yang harus terjamin sanitasinya, seluruh pekerja harus menjamin kebersihannya.

Perlu adanya kesiapan tenaga kerja yang profesional sehingga menghasilkan produk yang baik dan aman untuk dikonsumsi setiap pelanggan. Kesiapan tersebut adalah pendidikan yaitu salah satunya dari universitas. Karena Universitas yang juga berperan dalam mempersiapkan tenaga kerja yang profesional. Maka diselenggarakan Kerja Praktek sebagai persiapan untuk memasuki dunia kerja secara nyata. Dan dengan harapan dengan kerja praktek ini, dapat menjadi pengenalan tentang bagaimana dunia kerja. Untuk itu saya mahasiswa dari Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata wajib untuk mengikuti kerja praktek di perusahaan yang berbasis pangan untuk mendapatkan gambaran mengenai produksi ataupun proses sebagai proses menuju ke dunia kerja. Kerja Praktek juga dilakukan untuk syarat kelulusan. Pengalaman yang penulis dapatkan selama melakukan Kerja Praktek di PT. Agriwangi Indonesia akan menjadi banyak manfaat untuk penulis ketika memasuki dunia kerja nanti, karena tidak semua yang terdapat pada industri telah dipelajari di perkuliahan.

1.2. Tujuan Pelaksanan Kerja Praktek

Tujuan dilaksanakannya kerja praktek adalah untuk memberikan pengalaman kerja kepada mahasiswa dalam rangka menerapkan pengetahuan yang diperoleh di bangku perkuliahan dalam kondisi yang sebenarnya di dunia kerja. Dan secara lebih khusus, untuk mengetahui serta mempelajari secara langsung proses pengepakan teh hingga menjadi finish good dengan berbagai jenis pengemasan yang berbeda, serta mengetahui blending teh dengan vanila untuk memperoleh teh yang baik dan sesuai standart. Memberikan pengalaman kerja guna untuk menyesuaikan diri dengan dunia kerja, membandingkan antara teori di perkuliahan dengan praktek langsung di lapangan dan dengan ilmu lainnya di industri. Dan dapat memperluas wawasan di industri.

1.3. Tujuan Khusus

- mengetahui proses blending CUC Vanila

- mengetahui efektifitas dalam blending CUC Vanila - mengetahui efisiensi dalam blending CUC Vanila - mengetahui kendala dalam proses blending

- mengetahui proses pengemasan SariMurni

1.4. Fokus dan Metode KP

- Mengetahui proses blending pada CUC Vanila untuk produk SariMurni - Mengetahui efisiensi blending pada CUC Vanila untuk produk SariMurni - Mengetahui efektifitas blending pada CUC Vanila untuk produk SariMurni - Mengetahui proses pengemasan produk SariMurni

3

2. PROFIL PERUSAHAAN

2.1.Sejarah Singkat Perusahaan

Perusahaan PT. Agriwangi Indonesia didirikan oleh Cathalia Frida Randing dan bekerjasama dengan Investor Don Zakir dari PT. Titan Group pada bulan Juni tahun 2015. PT. Agriwangi Indonesia adalah perusahaan yang bergerak di bidang jasa pengepakan. Pada saat itu, PT. Agriwangi Indonesia melakukan produksi yang pertama kali tepatnya pada bulan Oktober dengan produk pertama kakao dan teh namun hanya memproduksi untuk kebutuhan penjualan ekspor. Karena masih belum memiliki ijin seperti LPPOM MUI (Lembaga Pengkajian Pangan, Obat-obatan, dan Kosmetika Majelis Ulama Indonesia), BPOM (Badan Pengawas Obat dan Makanan) terkait sertifikasi sehingga belum bisa produksi produk-produk lokal. Sedangkan jika produk ekspor, tidak mensyaratkan adanya MUI, karena kebanyakan warganya dari negara tersebut bukan mayoritas muslim, jadi pada awalnya berjalan hanya untuk produk ekspor. Kemudian selama berjalan. telah ada kerjasama dengan customer lokal, untuk produksi coklat. Namun model penjualan dengan ukuran besar perkarung atau 10kg. PT. Agriwangi Indonesia ingin menjadi manufaktur untuk produk teh, coklat, rempah. PT. Agriwangi Indonesia telah melakukan kerjasama dengan Amerika yaitu produk rempah-rempah. Pada bulan November-Desember tahun 2015, PT. Agriwangi Indonesia telah memperoleh beberapa sertifikasi yang artinya sudah lebih siap dalam berkompetisi di pasar local lebih kuat lagi. Sertifikasinya yaitu ISO 22000, ISO 14001, ISO 9001, OSAS 18001, JMP, dan HACCP. PT. Agriwangi Indonesia sendiri memang ada untuk membantu perusahaan yang ingin menjalin kerjasama sesuai kebutuhan bisnis mereka. Terdapat 2 jenis fasilitas yaitu One Stop Shoping (ODM) yaitu untuk full service dari awal material hingga produk jadi, tanpa ada proses lainnya. Kemudian untuk Origin Equipment Manufacturing (OEM) yang tidak full service yang hanya meminta proses pengepakannya saja, jadi untuk bahan baku, kemasan, design dari customer. PT. Agriwangi Indonesia mendapatkan sertifikasi halal dari LPPOM, MUI pada tahun 2016 bulan Maret, sehingga mulai saat itu untuk pengiriman lokal serta ekspor merupakan produk halal. Pada tahun 2017, PT. Agriwangi Indonesia mulai menjalin kerjasama dengan PT. Unilever Indonesia tepatnya pada bulan Maret. Setelah banyak melalui proses dan pencapaian, perusahaan melakukan perluasan pasar menuju

negara-negara lain dan kini telah melakukan ekspor di berbagai negara untuk pengepakan sesuai permintaan.

Walaupun tidak memiliki produk tersendiri yang dijual di lokal Indonesia, PT. Agriwangi Indonesia memiliki karyawan pekerja yang cukup banyak dikarenakan permintaan dari pihak PT. Unilever Indonesia juga tinggi. Di dalam menjalankan pekerjaannya, seluruh karyawan, tamu, mahasiswa magang, diharuskan untuk melakukan K3 yaitu “Keselamatan dan Kesehatan Kerja” supaya pekerjaan dapat berlangsung aman, lancar dan tanpa kecelakaan. PT. Agriwangi hanya menerima untuk mengepak produk dari customer sesuai keinginan. PT. Agriwangi Indonesia hanya mengepak produk dari PT. Unilever Indonesia dikarenakan permintaan pasar tinggi dan PT. Unilever Indonesia tidak dapat mengepaknya sendiri, maka PT. Unilever Indonesia melakukan kerjasama dengan PT. Agriwangi Indonesia dimana PT. Agriwangi Indonesia hanya bagian pengepakan hingga finish good. Dan customer terbesar PT. Agriwangi adalah PT. Unilever Indonesia. Untuk kapasitas produksi pada PT. Agriwangi Indonesia sendiri yaitu untuk produk teh sebanyak 150 ton dalam setiap minggu, untuk produk savoury sebanyak 80 ton setiap minggu, dan untuk coklat sebanyak 10 ton setiap minggu. Untuk produk teh yaitu ada sari wangi, sari melati, dan juga sari murni. Terdapat berbagai jenis teh yaitu ada teh celup dalam kantong berbentuk lingkaran dan kotak, dan ada yang dengan atau tanpa label, produk teh celup semua tanpa terdapat benang. Ada juga produk teh tabur yaitu teh tubruk.

2.2. Lokasi Perusahaan

Kami melaksanakan Kerja Praktek Lapangan di pabrik PT. Agriwangi Indonesia yang berada di Jalan. Elang no. 88 Sanja, Cileureup, Bogor 16810 Jawa Barat. PT. Agriwangi Indonesia merupakan salah satu industri pengepakan yang ada di Jawa Barat yang menerapkan teknologi modern untuk menghasilkan kemasan yang berkualitas untuk konsumen. PT. Agriwangi Indonesia tidak memiliki produk atau tidak mengeluarkan produk sendiri, namun bekerjasama dengan banyak customer untuk pengemasan produk sesuai permintaan. Dan setelah pengemasan, produk dikirim dan didistribusikan oleh PT. Unilever Indonesia.

2.3. Visi dan Misi Perusahaan

Visi dan misi perusahaan Agriwangi Indonesia adalah untuk mengeksplorasi, memperluas, dan tumbuh secara profesional dengan mempertimbangkan standart keamanan pangan di industri teh, kopi, kakao, herbal, dan rempah-rempah bagi kepentingan pelanggan dan pemangku kepentingan. PT Agriwangi Indonesia berkomitmen untuk selalu meningkatkan kepuasan pelanggan yaitu dengan cara menekan angka keluhan pelanggan, meningkatkan mutu produk serta mutu pada proses produksi dan pengendalian mutu.

2.4. Struktur Organisasi

Pendiri PT. Agriwangi masih bekerja hingga saat ini sebagai Direktur Operasional dan berwenang untuk memimpin perusahaan. PT. Agriwangi tidak hanya berjalan sesuai organisasi perusahaan, namun juga sesuai dengan pelanggan yang memiliki kerjasama dengan PT. Agriwangi, yaitu kerjasama terbesar adalah PT. Unilever Indonesia sehingga setiap kegiatan atau proses yang ada juga disesuaikan dengan permintaan dari pimpinan PT. Unilever sebagai customer terbesar.

President Director ( Go Rahman Priyono )

Board of Commissioners

Operasional Director

( Chatalia F. Randing ) Strategic Planning Director

( Victor Budi Tanuadji ) Finance Director

( Andy K. Saputra )

Finance & Accounting Division

( Andy K. Saputra ) Legal, HR & Compliance Division ( Tan Wendy Novianto ) Manufacturing Division ( Ricky A. de Poere )

Supply Chain Management Division

( Linggar Gatot Sularto ) Commercial Division ( Davi Erwin Soeradji )

Sales & Marketing ( Iwan Setiawan ) Procurement

( Dina Nurmayanti )

Warehouse ( TBD )

Research & Development ( TBD )

Exim & Tranpalatso ( TBD ) Customer Relations ( TBD ) PPIC ( Rahmat ) Production ( TBD ) Quality Control ( TBD ) Engeenring ( Pribowo Laksono )

HR & Industrial Relations ( Syihabudin Yazid Bustomi )

Legal ( TBD ) Compliance ( Irma Rahma Irawan ) GA & Asset Management ( Yana Rakhmawati )

Finance & Bank Relations ( Benedicta Savitri Hardiani )

Tax & Accouting ( Renaldi )

Information & Technology ( Ahmad Faridi Zein )

General Meeting of Shareholders

2.5. Ketenagakerjaan

Jumlah tenaga kerja yang ada di PT. Agriwangi terdapat 3 jenis yaitu terdapat tenaga kerja karyawan, tenaga kerja kontrak, serta tenaga kerja harian. Dari ketiganya berjumlah kurang lebih 515 untuk devisi produk teh yang berhubungan kerjasama dengan PT. Unilever (Tea Manufacturing) dan belum termasuk office. Total karyawan dengan office kurang lebih 600 orang. Pendidikan dari semua karyawan yang bekerja di PT. Agriwangi adalah minimum lulusan SMA atau sederajat. Seluruh karywaan akan dibekali beberapa pelatihan sebelum masuk seperti training food safety, personal hygiene, training yang terkait dengan sertifikasi yang ada, sistem K3, dan aturan dasar dari perusahaan. Aturan dasar dari perusahaan ini termasuk peraturan jam kerja, hari kerja, cara kerja, gaji, tunjangan, fasilitas kerja dan aturan dasar lainnya akan disampaikan sebelum karyawan masuk kerja. Setelah karyawan sudah masuk kerja, akan dibekali dengan training-training secara berkala, tidak hanya di awal. Akan dibentuk jadwal training berkala selama satu tahun. Selama karyawan ada di perusahaan, akan ikut semua training yang ada. Karyawan masuk kerja pada bulan apapun, tetap akan mendapatkan training karena training diadakan secara berkala yang sudah dijadwalkan dan dapat berguna juga untuk merefresh bagi karyawan lama. Di PT. Agriwangi Indonesia ini menerapkan sistem K3 yaitu keselamatan dan kesehatan kerja. Dilakukannya sistem ini adalah untuk. Fasilitas yang didapatkan oleh karyawan PT. Agriwangi adalah BPJS kesehatan dan BPJS ketenagakerjaan yang sudah didaftarkan dan juga otomatis dipotong dari gaji setiap bulan, kelengkapan kerja, untuk tunjangan ada uang makan serta benefit yang lainnya. Fasilitas yang lain yaitu poli kesehatan, mushola, kantin, sarana olahraga (bulutangkis, dan sepak bola). Terkait internal memo yang terbit diperusahaan yang sudah ditentukan akan diadakan sosialisasi. Ketika kondisi tidak normal seperti banyak pelanggaran dalam aturan dasar perusahaan, maka akan dilakukan sosialisasi tentang hal tersebut, dan hal ini temasuk untuk edukasi diluar jadwal training yang dilakukan. Jam kerja dibagi menjadi beberapa bagian, yaitu jam kerja non sift 5 hari kerja dan 6 hari kerja, dan untuk jam kerja karyawan terbagi menjadi 3 shift.

Tabel 1. Jadwal pekerja ( Sumber : PT. Agri Wangi Indonesia )

Keterangan :

5 hari kerja : Senin hingga Jumat 6 hari kerja : Senin hingga Sabtu

Apabila order yang ditentukan adalah melebihi kapasitas yang ada seperti kapasitas mesin dan orang, sehingga tidak bisa dilebihkan, maka dilakukan longshift atas dasar penambahan kapasitas mesin otomatis ada penambahan orang yang mengoperasikan untuk mendapatkan output yang lebih tinggi. Longshift juga bisa berjalan atas dasar kurangnya orang yang ada disetiap shift berjalan sehingga diadakan longshift untuk beberapa karyawan. Ketidakhadiran karyawan dalam setiap shift maximal 2,6% mengingat terkadang orang ada yang sakit atau ada keperluan mendadak. Maka, misalnya dalam shift terdapat 100 orang, akan dilebihkan menjadi 103 untuk mencukupkan karyawan yang tidak hadir. Asumsinya ketika dipersiapkan orang 103 dan yang 3 tidak dapat hadir, akan menjadi tepat 100 orang sehingga pekerjaan akan berjalan dengan lancar karena tidak kekurangan orang. Namun ketika ketidakhadiran lebih tinggi dari 2,6%, akan diadakan longshift. Dengan demikian, untuk setiap shift dan setiap bagian akan diatur sehingga tidak ada hambatan mengenai kekurangan pekerja, serta setiap banyaknya orderan akan terpenuhi dengan baik.

Jenis Shift Jam Kerja Total Hari

Office hour Non shift 7.30 hingga 14.30 5 hari kerja Office hour Non shift 7.00 hingga 15.00 6 hari kerja Karyawan Shift 1 (pagi) 6.00 hingga 14.00 6 hari kerja Karyawan Shift 2 (sore) 14.00 hingga 22.00 6 hari kerja Karyawan Shift 3 (malam) 22.00 hingga 06.00 6 hari kerja

3. SPESIFIKASI PRODUK 3.1. Produk teh

Saat ini, teh adalah salah satu jenis minuman yang paling populer di Indonesia. Teh juga minuman yang sangat banyak dikonsumsi oleh masyarakat Indonesia setelah air putih. Konsumsi teh meningkat pada tahun 2009 hingga tahun 2013 yaitu dengan rata-rata sebesar 0,13 persen. Meningkatnya konsumsi teh ini disebabkan salah satunya karena ada kesadaran bahwa mengonsumsi teh memiliki banyak manfaat di dalam kesehatan. (Meriza F, dkk. 2016).

3.1.1. SariWangi teh asli

Produk teh lokal di PT. Agriwangi Indonesia terdapat banyak jenis makanan berbeda yang diolah, baik jenis kemasan, jumlah isi per sachet, bentuk, maupun varian. Diantaranya ada yang teh tanpa flavour yaitu SariWangi teh asli, ada dengan flavour vanila, ada juga yang memiliki flavour melati. Teh SariWangi asli adalah teh yang paling familiar di pasar lokal. SariWangi teh asli adalah teh yang tidak diberi flavour apapun, dan masih asli sesuai komponen teh dasar, namun tetap memiliki khas tersendiri. Teh SariWangi yang asli memiliki beberapa jenis kemasan dengan isi berbeda antara lain ada yang sachet berisi 4 dan 11pc , dan pack yang berisi 25pc. Selain itu juga ada SariWangi teh hijau berisi 25pc. Berbeda dengan teh yang diberi flavour, dalam kemasan teh SariWangi asli, tidak diberi buffet karena tidak ada flavour apapun. PT. Agriwangi menjual teh SariWangi dalam kemasan 25pc dengan kisaran harga Rp 6000,-.

3.1.2. SariWangi Sari Melati

Untuk jenis yang kedua adalah teh dengan flavour harmoni, yaitu teh dengan rasa harumnya bunga melati. Blending flavour harmoni dilakukan di PT. Agriwangi, teh SariMelati dikemas menjadi kemasan pack teh square berisi 25pcs yang diproduksi oleh mesin maisa. Ada juga kemasan SariMelati roundbag berisi 4pcs dikemas sachet, akan kadaluarsa dalam 12 bulan, selain itu terdapat pula SariWangi melati kemasan jumbo 20gram, dan SariMelati tubruk 30gram dengan mesin manual. Kemasan teh melati berwarna hijau, yang membuat ciri khasnya teh ini sangat harum bunga melati. Dan hanya teh melati yang memiliki kemasan tubruk. Pada teh ini, untuk kemasan pack diberi inner busset karena untuk menjaga flavour melati tetap terjaga. Diberinya bunga melati sendiri juga dilakukan dalam kemasan seduh karena merupakan salah satu ciri khas dan kelebihan yang ditawarkan oleh produk ini. Harum melati disini merupakan simbol keharuman dan ketenangan dari produk teh ini. Sebagai simbolnya adalah bunga melati. (Rahastine, M. P. 2018).

Gambar 3. Produk SariMelati ( Sumber : PT. Agri Wangi Indonesia )

3.1.3. SariWangi Sari Murni

Teh SariMurni adalah teh yang diberi flavour vanila. Teh SariMurni terdiri dari pengemas pack dan pouch/sachet. Untuk kemasan pack, teh berbentuk square tea bag. Teh square bag diproduksi oleh mesin string bag line square. Teh berbentuk square dengan per kotak berisi 25pc. Setelah terbungkus inner, dibungkus kotak berwarna kuning. Berbeda dengan teh SariWangi asli, teh SariMurni wajib dibungkus dengan inner busset (alluminium) untuk menjaga flavour vanila yang ada pada SariMurni. Diproduksi oleh mesin maisa dengan jenis plastik pengemas PAP. Teh SariMurni akan kadaluarsa dalam 12 bulan. Jenis yang kedua yaitu berbentuk round (kantung bundar)

terbagi menjadi 2 yaitu berisi 6pc dan 20 per sachet. Untuk yang berisi 6pc menggunakan kemasan sachet, sedangkan untuk kemasan yang berisi 20pc menggunakan kemasan berbentuk pouch. Diproduksi oleh mesin round dengan jenis plastik pengemas PAP. Akan kadaluarsa dalam 12 bulan. Kemasan teh dibuat sederhana dengan sachet yang mudah dibuka dan dengan box yang minimalis namun aman ketika dalam proses distribusi hingga diterimanya oleh konsumen. Kemasan didesain sebaik mungkin oleh PT. Unilever Indonesia, dan sampai ke PT. Agriwangi langsung siap untuk dikemas. Dengan bahan dasar teh yang berbeda dengan SariWangi asli, teh SariMurni sangat spesial dengan aroma vanila.

12

4. PROSES PENGEMASAN

4.1. Mesin dan Peralatan

4.1.1. Mesin yang digunakan di PT. Agriwangi 1. Mixer (untuk blending flavouring)

2. Filling (pengemasan) - universal round bag - universal string bag - envelope bag - string and tag

- universal loose tea bag - universal wrapping (marden) - universal hand sealer

Mesin yang ada di setiap perusahaan tidak akan bertahan untuk selamanya. Pasti akan ada kerusakan atau ada perbaikan yang harus dilakukan. Dengan demikian perawatan untuk setiap mesin harus dilakukan dengan rutin supaya mengurangi kerusakan sehingga tidak menghambat dalam bekerja. Ada yang sudah dirawat dengan sesuai namun tetap mengalami kerusakan pula. Untuk mesin produksi di PT. Agriwangi ini, penulis menemukan beberapa mesin yang mengalami kerusakan. Pembersihan mesin dilakukan setiap awal shift sebelum mulai bekerja. Jadi dalam sehari dilakukan pembersihan sebanyak 3 kali. Dilakukan actronomous maintenance selama 15 menit setiap awal pergantian shift, ini tidak membongkar semua mesin namun dilakukan pengecekan dan pembersihan dengan kuas, alkohol, dan air gum. Untuk perawatan yaitu ketika ada bagian-bagian yang harus diganti dalam kurun berapa bulan, akan dikerjakan oleh bagian mekanik dan harus sangat diperhatikan karena ketika penggantian atau perbaikan terlambat dari waktu yang telah ditetapkan akan membuat peluangnya mesin tersebut mengalami kerusakan. 4.1.2. Alat yang digunakan

- filet - bigbag

- timbangan digital - bin - gunting - box penampun - tape cutter - rak

4.1.3. Transportasi yang digunakan - wing truck - worklift - troli - hand truck - modular conveyor - belt conveyor - selang lift barang.

4.2. BOM (Bill of material)

BOM adalah material yang dipakai untuk memproduksi satu jenis produk : 1. Outer carton (dus)

2. Inner pack (pack) / sachet 3. Filter 120mm

4. Thread 12/2 (benang) 5. Tag (label)

6. Opp. 200 mm 7. Teh

8. Inner busset/ alluminium (hanya untuk SariMurni dan SariMelati)

4.3. Pengemas teh

Kemasan merupakan salah satu kunci dalam menjaga kualitas produk, Kottler dan Amstrong (2012) mengemukakan bahwa kemasan melibatkan kegiatan mendesain dan

memproduksi, untuk melindungi produk. Kemasan selalu melibatkan desain agar pesan produk tersampaikan kepada konsumen, fungsi kemasan sendiri untuk melindungi produk juga berfungsi sebagai media pemasaran yang jitu supaya menarik para pembeli. Teh celup adalah teh yang banyak diminati di masa kini karena sangat praktis dalam penyajiannya. Teh celup sendiri sudah dikemas ke dalam kotak kardus persegi panjang dan dibungkus lagi dengan plastik dengan alasan dapat melindungi dari kerusakan luar dan teh seduh dalam bentuk daun teh kering yang dibalut dengan kertas (filter). Sajian teh seduh mempunyai jumlah kuantitas yang lebih banyak dan lebih harum namun memerlukan proses yang lebih lama dalam pelepasan aroma daripada teh celup yang sudah instan tinggal dicelup didiamkan sebentar lalu diangkat tetapi dengan jumlah yang sedikit yaitu hanya secangkir, aroma akan cepat hilang. (Rahastine, M. P. 2018). Teh dengan kemasan celup sangat menarik perhatian berbagai kalangan dengan sisi kepraktisan dan kemudahan didalam penyeduhan. Tidak hanya di kalangan rumah tangga yang memiliki pendapatan tinggi saja yang dapat mengonsumsi teh celup, kalangan rumah tangga dengan tingkat pendapatan rendah juga pun mampu untuk membeli dan mengonsumsi produk tersebut. Hal ini disebabkan harga yang ditawarkan produk teh celup ini cukup terjangkau untuk dikonsumsi semua kalangan mulai dari kalangan menengah ke bawah hingga kalangan menengah ke atas sehingga dapat dikonsumsi di semua kalangan. Beberapa merek produk teh celup ditawarkan oleh produsen. Permintaan terhadap suatu produk teh celup juga dipengaruhi oleh adanya selera konsumen terhadap produk teh tersebut. Selera masyarakat terhadap teh celup dan kepuasan yang telah dirasakan masyarakat memicu kemunculan berbagai merek teh celup lokal di Indonesia. Dan setiap orang memiliki cita rasa yang berbeda-beda. (Meriza F, dkk. 2016).

4.3.1. Kemasan primer

Kemasan primer merupakan kemasan yang langsung bersinggungan/bersentuhan langsung dengan produknya. Untuk kemasan pada teh, khususnya untuk produk sari murni, kemasan primer untuk kemasan jenis pack berisi 25pcs adalah filter yang berbahan dasar dari kertas yang membungkus langsung teh, benang, dan juga taggingnya. Untuk kemasan round juga sama yaitu filternya yang terbuat dari kulit

jagung. Kemasan primer adalah kemasan yang sangat penting dari segi fungsinya, yaitu untuk melindungi, dapat mengawetkan, dapat dilihat dari keamanan juga bisa membuat makanan aman, serta dari segi menarik perhatian konsumen.

Gambar 5. Kemasan Primer ( Sumber : PT. Agri Wangi Indonesia ) 4.3.2. Kemasan sekunder

Berbeda dengan kemasan primer, kemasan sekunder tidak langsung bersentuhan dengan produk, namun langsung bersentuhan dengan kemasan primer, untuk melindungi kemasan primer selama penyimpanan, dan distribusi. Dalam kemasan teh, kemasan sekunder pada prouk teh adalah pack dan juga wrapper. Kemasan sekunder ini dapat menjamin supaya kemasan primer tetap aman dan dalam keadaan yang baik. Kemasan sekunder dibuat sebagaimana mungkin supaya kemasan primer selalu aman. Untuk produk round, kemasan sekunder untuk melindungi pouch atau sachet yang tidak memiliki kekuatan untuk melindungi diri dari kekuatan luar. Namun untuk SariWangi teh asli, kemasan primernya adalah inner pack karena tidak terdapat inner busset atau alluminium, namun label atau kotaknya dapat juga disebut kemasan primer meskipun tidak kontak langsung dengan produknya. Sedangkan kemasan sekunder masih akan dilindungi oleh kemasan lagi yang bernama kemasan tersier untuk memastikan produk akan aman dalam pengiriman.

Gambar 6. Kemasan Sekunder ( Sumber : PT. Agri Wangi Indonesia )

4.3.3. Kemasan tersier

Kemasan tersier adalah kemasan untuk transportasi, mengamankan serta memudahkan dalam transportasi, dimana kemasan itu terdapat di paling luar. Kemasan tersier pada produk teh yaitu karton. Karton berfungsi untuk melindungi kemasan sebelumnya entah pack, pouch, ataupun sachet supaya dapat diterima oleh pelanggan dengan aman. Karton bersifat lebih tahan dan kuat daripada kemasan primer dan sekunder karena karton terdapat paling luar. Supaya produk dapat sampai ke pelanggan dengan baik, kemasan tersier ini yang menentukan sehingga harus didesain sekuat mungkin untuk mengurangi kerusakan.

Gambar 7. Kemasan Tersier ( Sumber : PT. Agri Wangi Indonesia ) 4.4. Kode Produksi

Setiap produk pasti memiliki kode produksi yang berfungsi untuk menginformasikan kepada konsumen kapan produk tersebut diproduksi serta kapan produk baik digunakan. Untuk memastikan untuk produk tetap aman dikonsumsi. Terdapat tanggal kadalursa dalam produk SariWangi untuk menentukan kapan produk tersebut aman untuk digunakan. Kemudian dibawah tanggal kadalursa terdapat kode DM (dinas malam) yang berarti produk tersebut dibuat pada malam hari. Untuk kode DP (dinas pagi) dan kode DS (dinas siang).

4.5. Proses Pengemasan teh

Teh yang siap dikemas dari gudang bawah akan dibawa naik melalui lift untuk ke bagian pengepakan. Bahan baku (teh) dan bahan dasar pengemasan sudah dipersiapkan sesuai orderan per jenis teh dan diatur oleh kepala bagian gudang. di dalam proses pengemasan terdapat berbagai jenis mesin dan juga produk yang dihasilkan berbeda-beda setiap shift nya, hal ini dikerjakan sesuai dengan order dari pihak pelanggam. Dan hal tersebut tentu harus diatur dengan baik dalam memanage bahan baku dan bahan pengemas supaya tidak sampai habis, karena jika ada yang habis akan menghambat produksi dan produksi akan terhenti. Tentu dalam setiap shift akan tercatat hasil total pembuatan seberapa banyak dalam shift tersebut. Selalu dimonitor oleh supervisor supaya ketika ada kendala akan terselesaikan. Setiap shift akan tertulis dalam kode produksi entah itu pagi, siang atau malam. Hal ini akan menunjukkan ketika ada kesalahan akan terlihat shift mana yang melakukan kesalahan. Setelah semua material dibawa keatas dan dan dipersiapkan setiap bagian mesin.

Cleansing alat

persiapan mesin

Persiapan bahan pengemas

Persiapan bahan pengemas

Teh dimasukkan ke dalam bin terlebih dahulu

Bin dipasangkan dengan saluran dari tiap mesin

Penyatuan benang dengan taggig menggunakan staples

Pengisian filter dengan teh dalam keadaan filter sudah dilem kemudian disatukan dengan benang.

Kemudian teh keluar dan ditata didalam kemasan sesuai dengan jumlah yang sudah ditentukan

Produk diletakkan diatas conveyor

Produk diberikan kode produksi dan tanggal kadalursa

Produk dimasukkan kedalam karton untuk dipack. Proses pengemasan teh di PT. Agriwangi

4.6. Proses pengolahan limbah

Setiap industri entah industri pangan ataupun yang lain, tentu akan menghasilkan limbah. Dan diharapkan setiap industri tersebut dapat menglah hasil limbah dengan baik supaya tidak merusak atau mencemari lingkungan sekitar perusahaan. Pengolahan limbah dapat dilakukan dengan banyak cara, bisa didaur ulang, bisa diproses kembali, atau bisa dijadikan pupuk, dan masih banyak lagi. Karena limbah yang dihasilkan dalam suatu perusahaan itu pasti dalam jumlah yang besar, ketika limbah tidak diolah kembali akan membuat kerusakan yang besar pula. Untuk itu, dalam proses pembuatan industri, harus dipikirkan dari awal untuk pengolahan limbah supaya aman terhadap lingkungan. Limbah yang terdapat di PT. Agriwangi Indonesia terdapat beberapa jenis yaitu B3, sampah kering, dan sampah basah. Namun dalam mengemas teh, hanya terdapat sampah kering. Limbah yang dihasilkan dalam pengemasan teh antara lain kemasan kebanyakan karena reject, kemasan primer yaitu inner gusset (aluminium), tag label, filter teh, inner pack, plastik wrap, karton, benang, cornes. Kemudian untuk limbah dari teh nya yang telah terjatuh di lantai, langsung dibuang karena tidak ada pengolahan lebih lanjut. Hal ini dikarenakan kurangnya orang yang menangani pengolahan limbah, maka limbah teh maupun kemasan langsung dijual atau diberikan ke vendor yang sudah dipercaya dan telah melakukan perjanjian sebelunya. Tidak dapat memberikan kepada vendor yang belum dipercaya karena takut disalahgunakan entah dijual lagi atau hal yang lain. Untuk sampah plastik langsung dihancurkan oleh vendor karena tidak dapat digunakan kembali. Untuk teh sapuan, supaya tidak disalahgunakan dijual murah, secara umum teh dibasahi terlebih dahulu, kemudian dijual dan diolah oleh vendor untuk menjadi pupuk tanaman untuk penyubur. Jika memang tidak dapat dibuang atau dijual ke luar, teh dipendam di dalam tanah. Namun untuk jumlah yang sangat banyak per-ton, limbah langsung ditangani dan diproses oleh pihak PT. Unilever Indonesia.

5. PENENTUAN EFEKTIVITAS DAN EFISIENSI BLENDING 5.1. Penjelasan

Beberapa produk teh yang dikemas di PT. Agriwangi, beberapa produk seperti teh sari murni, bahan dasar teh diberi flavouring vanila, sehingga harus melalui proses blending yaitu dari komponan dasar teh diberi flavour vanila untuk mendapatkan aroma yang khas dengan rasa yang nikmat. Flavouring adalah penambahan flavour atau rasa untuk menambah citarasa tersendiri dalam produk teh tersebut. Aroma yang ada di dalam minuman dapat mempengaruhi kesegaran dari minuman tersebut. Flavor (rasa dan aroma) dapat disengaja ditambahkan dalam berbagai jenis sesuai dari kebutuhan minuman itu sendiri untuk memberikan rasa yang berbeda. (Shofiati A, 2014). Flavouring adalah suatu zat atau komponen yang dapat memberikan rasa dan aroma tertentu pada suatu bahan makanan. Flavour merupakan sensasi yang dihasilkan bahan makanan ketika diletakkan dalam mulut terutama yang ditimbulkan oleh rasa dan bau, termasuk perasaan ”mouth fell”. Sehingga akan di dapatkan rasa yang berbeda sebagai khas produk makanan yang ditambahkan flavour tertentu. (Susilowati A, 2010).

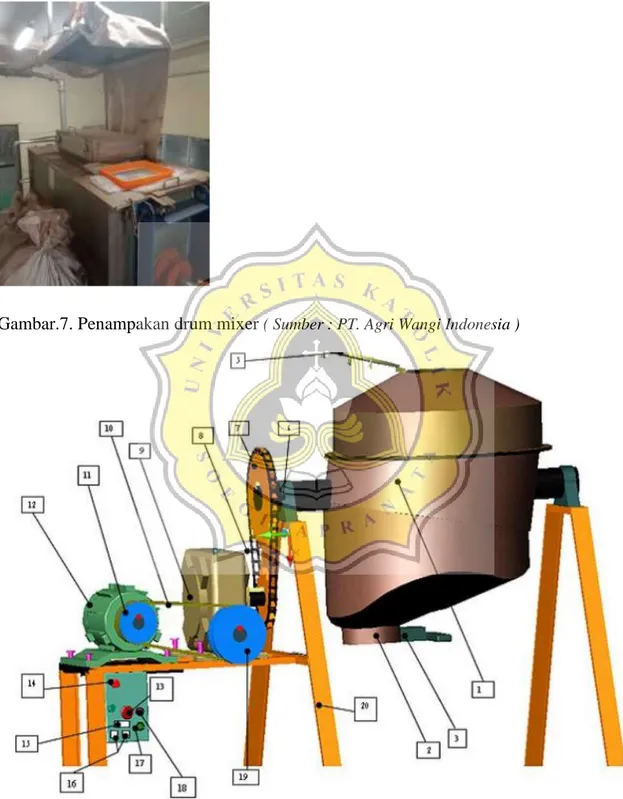

Penulis mendapatkan project untuk menentukan efektivitas dan efisiensi blending vanila pada pembuatan CUC (Consumer Unit Content). Blending ini dilakukan di PT. Agriwangi Indonesia yang sesuai standar dari PT. Unilever Indonesia. Dilakukan dengan drum mixer yang besar dengan kapasitas 150kg setiap sekali proses blending kurang lebih 10 menit. Dengan bahan dasar BBV (Base Blend Vanila) dan ditambahkan dengan flavour aroma vanila kemudian dimixer sehingga menghasilkan teh dengan aroma yang khas.

5.1.1. Penjelasan Base Blend Vanila (BBV)

BBV ini sebagai bahan dasar untuk membuat teh sari murni, yaitu dengan flavour vanila. BBV ini akan diblend dengan vanila dan menjadi CUC yaitu hasil yang sudah diblending dengan vanila untuk dapat diproses lebih lanjut menuju pengemasan. Sedangkan BBV sendiri memiliki 20-21 komponen teh yang berbeda yang memiliki konsentrasi berbeda-beda untuk mendapatkan BBV yang terbaik dan itu hanya pihak Unilever yang tau komposisinya. Sebelumnya, BBV di produksi oleh PT. Unilever dan dikirim ke PT. Agriwangi Indonesia untuk siap diblending dengan vanila. Dan kini dilakukan trial untuk formula BBV diolah di PT. Agriwangi Indonesia dan langsung

berlanjut ke blending, selain dilakukan untuk mengurangi cost di PT. Unilever Indonesia, hal ini juga dilakukan jika suatu saat terjadi sesuatu di PT. Unilever Indonesia, PT. Agriwangi Indonesia dapat menjadi backup plan dan telah dapat melakukan formula BBV, juga untuk simplifikasi proses sehingga dari awal hinggal akhir proses blending bisa langsung diolah di PT. Agriwangi Indonesia.

Dengan demikian akan banyak perubahan yang ada di PT. Agriwangi mengingat biasanya hanya blending vanila, dan kini harus membuat BBV langsung dengan 21 komponen teh dengan berat berbeda sesuai komposisi rahasianya. Dan penulis diberi project untuk mengetahui efektifitas serta efisiensi dalam metode trial baru. Penulis mengikuti setiap trial dan mendapatkan beberapa kendala dalam proses pembuatan BBV yaitu dalam penimbangan yang memakan banyak waktu serta tenaga. Sehingga penulis akan menentukan efektivitas dan efisiensi dari beberapa trial manakah yang terbaik untuk dilakukan yang paling cukup hemat tenaga serta waktu.

Akan ada perubahan baik dalam sistem kerja, hasil output, jam kerja serta alat dan mesin pun harus ikut menyesuaikan karena kapasitas mesin blending. Tentu hal ini tidak mudah dilakukan karena masalah terbesar adalah pada mesin blending yang hanya 150kg sehingga konsentrasi teh pada setiap komponen harus ditimbang dan menghabiskan waktu yang lama, dengan demikian jika tidak menambah pekerja, akan menghambat pada sistem pengemasan karena akan terjadi kekurangan teh BBV sehingga bagaimanapun dilakukan supaya produksi tetap berjalan dengan lancar salahsatunya perbaikan sistem penimbangan dengan penimbangan double, serta pekerja lembur untuk menambah tenaga. Namun berlakunya lembur atau longshift yang hampir tiap hari bukan jalan keluar terbaik dikarenakan pekerja akan drop ketika jam kerja over setiap hari. Beberapa trial dilakukan untuk mendapatkan mana waktu yang paling efektif, dan juga yang paling efisiensi untuk mendadapatkan produk yang paling banyak supaya tidak menghambat produksi dalam pengemasan teh.

Diharapkan meskipun dengan metode yang berbeda ini, tetap menghasilkan teh yang tetap khas dan sesuai standart yang diinginkan, tanpa mengurangi cita rasa sebelumnya. Maka dari itu, hasil teh akan terus terkontrol setiap hasil blending di setiap shift. Dan akan dicek oleh laboran bahwa teh akan tetap sesuai standart perusahaan. Sehingga

dilakukannya metode yang baru ini tidak akan membuat rasa yang baru atau berbeda, hanya metode saja yang berbeda tetapi untuk kualitas tetap sama.

5.1.2. Proses Blending

Proses blending vanila adalah proses dasar yang dilakukan untuk produksi teh di PT. Agriwangi Indonesia. Karena tanpa hasil blending vanila, proses selanjutnya tidak dapat berlanjut karena tidak ada bahan yang akan diolah. Selanjutnya, proses kerja diproduksi pengemasan akan berhenti. Jadi, diperlukan kecepatan serta ketepatan dalam blending vanila supaya tepat sehingga produksi tidak terhambat. Namun, adapula kendala yang lain yaitu keterlambatannya pengiriman bahan dari PT. Unilever Indonesia yang dapat membuat proses blending tidak dapat berjalan. Contohnya telat pengiriman vanila. Tanpa vanila, proses blending tidak dapat dilakukan, sehingga produksipun menjadi terhambat dan proses pengemasan terhenti. Adapula kendala yang lain yaitu kurangnya pekerja yang masuk. Hal ini akan menghambat juga karena target perhari bisa tidak tercapai karena kurangnya pekerja menjadi tidak maksimal dalam pencapaian target, bekerja menjadi tidak maksimal.

Untuk proses standart sebelum dilakukannya trial di PT. Agriwangi, tidak terdapat masalah karena proses dapat berjalan dengan baik sehingga proses pengemasan pun berjalan dengan baik karena tidak ada kekurangan material. Karena proses standar yaitu,

BBV sudah diterima jadi sehingga hanya perlu untuk blending vanila saja di PT. Agriwangi. Hal ini tidak memakan banyak waktu dan tenaga. Proses blending dilakukan 5 orang dalam tiap shif. Walaupun drum mixer hanya 150kg (ada 2 mesin drum mixer) namun blending tetap dapat berjalan dengan baik karena proses tidak begitu rumit. Dengan perhitungan target per-shift sebagai berikut :

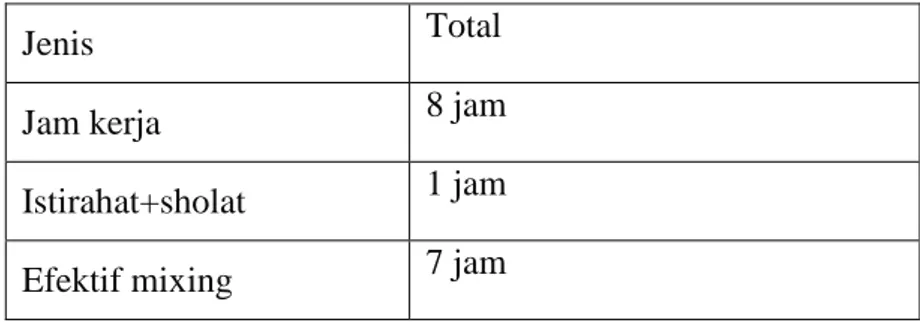

Tabel 2. Target hasil blending ( Sumber : PT. Agri Wangi Indonesia )

Jenis Total

Jam kerja 8 jam

Istirahat+sholat 1 jam

Waktu mixing 1 batch 30 menit

Target hasil blending 14 batch per shift per mesin

Dilakukannya trial dalam pembuatan BBV dengan komponen dasar dari teh dan langsung berlanjut ke blending vanila di PT. Agriwangi. Terdapat beberap trial yang dilakukan untuk mendapatkan mana yang lebih efektif waktunya. Sebagai metode standar (yang biasa dilakukan) yaitu BBV sudah dikirim jadi dari PT. Unilever Indonesia sehingga langsung diblending. Tinggal menimbang sesuai kapasitas dari mixer di PT. Agriwangi yaitu 150 kg. Sehingga penimbangan tentu lebih cepat daripada dengan menimbang persatuan komponen untuk menjadi BBV. Namun pembuatan BBV

memang harus dilakukan, jadi dilakukan beberapa trial untuk mengetahui metode terbaik yang akan dipilih.

Dalam proses mixing dari metode standart hingga metode trial adalah sama, cara dan waktu akan sama, yang berbeda adalah pada penimbangan. Untuk metode standart hanya menimbang BBV yang sudah jadi ditimbang 150kg sesuai muatan mixer. Berbeda dengan metode trial, karena BBV belum diolah, jadi menimbang komponen untuk BBV

dan kendalanya adalah pada kapasitas mixer. Kapasitas mixer hanya 150kg sehingga ketika 21 komponen harus tercampur, per komponen ditimbang sekitar 7-8kg sesuai konsentrasi masing-masing. Dan hal ini harus dilakukan manual penimbangan perkomponen yang membutuhkan waktu yang cukup lama. Dilakukan 2 trial dengan

cara penimbangan yang berbeda untuk mendapatkan waktu yang lebih efektif.

Pembersihan alat pada proses blending dilakukan 2 kali dalam setiap shift. Sebelum shift dimulai akan ada clean up dan setelah selesai bekerja juga akan diclean up lagi. Untuk pembersihannya yaitu dengan pelumasan pada mixer di bagian yang berputar baling-balingnya, kemudian menggunakan alkohol serta dikeringkan, dengan air gan, sapu, dan deep collector untuk pembersihan debu-debunya. Untuk pembersihan tidak dapat menggunakan air karena teh dapat menyerap air tersebut. Ruangan ditutup rapat dalam proses pembersihan sehingga dapat dilakukan dengan total termasuk lantai serta alat yang lain. Pada mesin drum mixer, akan dimasukkan teh serta flavour vanila sesuai kapasitas mesin yaitu 150kg. Tenaga pengaduk secara langsung dengan menggunakan

besi berbentuk spiral seperti pita. Sebelum berputar, akan diatur untuk waktu mixing. Setelah selesai diblending, teh akan dikeluarkan melalui bawah drum dan masuk ke karung.

Gambar.7. Penampakan drum mixer ( Sumber : PT. Agri Wangi Indonesia )

Nama dan fungsi dari komponen mesin mixer:

1. Tabung mixer: untuk tempat menampung material yang akan dimixing. 2. Tutup mixer bawah: untuk menutup lubang bawah untuk tempat keluar bahan/material hasil dari mixing.

3. Kran/valve: alat untuk membuka penutup mixer bawah. 4. Support: dudukan untuk tabung mixer.

5. Tutup mixer atas: alat penutup lubang atas yang berfungsi sebagai tempat memasukan material pada awal mixing.

6. Bearing sebagai bantalan dari poros mesin mixer. 7. Gear besar sebagai dudukan dari rantai penggerak mixer.

8. Rantai berfungsi sebagai penerus penggerak dari motor ke poros mixer.

9. Reducer berfungsi untuk mengurangi kecepatan dari motor, dimana reducer yang digunakan 1:20.

10. V-belt: berfungsi sebagai penerus putaran dari motor ke reducer. 11. Pully motor berfungsi sebagai dudukan dari V-belt.

12. Motor berfungsi sebagai tenaga penggerak dari mesin mixer.

13. Tombol emergency: berfungsi untuk mematikan mesin dalam keadaan darurat. 14. Pilot lamp: berfungsi sebagai lampu indicator bahwa timer bekerja.

15. Counter berfungsi untuk mengetahui jumlah putaran setiap sekali proses . 16. Timer: berfungsi untuk mensetting waktU operasional dari mesin mixer sesuai dengan jenis produknya.

17. Tombol start berfungsi sebagai tombol untuk menyalakan motor mixer.

18. Tombol stop/inching: berfungsi untuk mengerakan mixer dengan satu gerakan (tidak continyu).

19. Pully reducer berfungsi sebagai dudukan v-belt.

20. Proximity sensor:berfungsi sebagai stop posisi tabung mixer, dengan posisi output tabung berada di bawah. (Sumardi, 2014)

26

6. PEMBAHASAN ANALISA PENENTUAN EFEKTIVITAS DAN EFISIENSI

BLENDING

Efektivitas dan efisiensi adalah output dibagi dengan elemen-elemen produksi yang dimanfaatkan. Sebenarnya efektivitas dan efisiensi mempunyai pengertian luas, lebih luas dari ilmu pengetahuan, teknologi, dan teknik manajemen yaitu sebagai philosopi dan sikap mental yang timbul dari motivasi yang begitu kuat dari masyarakat dengan cara terus menerus berusaha sehingga dapat meningkatkan kualitas kehidupan. (Chandra A, dkk. 2015).

6.1. Efektifitas blending

Di dalam proses blending flavouring vanila, terdapat metode utama yang sangat penting yaitu penimbangan. Karena dalam proses blending ini harus dilakukan metode yang baru sehingga dilakukannya trial-trial untuk mendapatkan metode yang terbaik. Tidak terlalu banyak perubahan hanya saja ada perubahan dalam penimbangan yaitu menimbang setiap komponen teh yang menjadi BBV sebelum akhirnya diblending menjadi CUC vanila. Dan dengan demikian, proses penimbangan ini akan mengambil banyak waktu dibanding metode standar. Namun memang harus dilakukan dan tugas penulis adalah mendapatkan trial mana kah yang lebih efektif dalam waktu penimbangan. Sehingga penulis mengikuti setiap trial dan mendapatkan data sebagai berikut.

6.1.2. Metode standart

Metode standart adalah metode yang biasa dilakukan sebelum adanya trial di PT. Agriwangi sebelum ada perubahan. Metode standart ini dilakukan sesuai dengan proses produksi dasar yang ditentukan dari perusahaan. Dengan bahan BBV yang sudah terima jadi dari PT. Unilever dalam bentuk big bag kemudian ditimbang sesuai kapasitas mixer yaitu 150kg per batch. Kemudian dimasukan ke mixer dengan metode lapis dengan vanila, dan di mixer. Setelah mixer selama kurang lebih 10 menit, hasil CUC dikeluarkan untuk dimasukan ke dalam karung, dijahit kemudian siap untuk dibawa ke bagian filling teh. Proses serta waktu dari setiap metode dapat dilihat dalam diagram ini.

27 METODE STANDART

2 menit

16 detik

11 menit

50 detik

7 menit

23 detik

BBV

Ditimbang

BBV (12 box x 12,5kg = 150 kg) Vanila 1,362 kg (dibagi 2)Vanila

0,681kg BBV (4 box)mixer

CUC

Dikeluarkan

(3 karung x 50kg BBV (4 box) BBV (4 box)Vanila

0,681kg28 6.1.3. Metode trial

Metode trial adalah metode baru yang akan dilakukan di blending sari murni di PT. Agriwangi untuk mengurangi cost di Unilever. Penulis telah mengikuti selama trial berlangsung dan terdapat 3 trial yang dilakukan.

Trial 1. Yaitu blending CUC vanila dengan 3 lapis dengan urutan BBV- vanila 1/3 - BBV- vanila 1/3 – BBV.

Trial 2. Yaitu blending CUC vanila dengan 2 lapis dengan BBV diblending, kemudian setengah bagian diturunkan terlebih dahulu untuk memberi vanila di tengah bagian, dan BBV yang diturunkan dimasukan kembali yaitu urutan BBV – vanila – BBV.

Trial 3. Yaitu blending CUC vanila dengan tanpa lapis, langsung ditabur vanili diatas BBV.

Setelah dilakukannya trial tersebut diatas, dilakukan pengujian kualitas dengan parameter bulk density, partikel size, serta kadar air dan dihasilkan bahwa kualitas teh menggunakan metode trial sama dengan metode standart yaitu masih masuk dengan kualitas standart. Kemudian dari PT. Unilever Indonesia memutuskan bahwa trial yang akan digunakan adalah trial 1 yaitu dengan 3 lapis. Dimana trial dengan metode lapis adalah lebih baik daripada langsung ditabur di atasnya karena akan membuat vanila semakin merata. Sehingga metode trial 1 dengan 3 lapis ini yang digunakan untuk blending vanila kedepan. Dalam metode lapis 3 ini terdapat 2 jenis penimbangan, yaitu dengan penimbangan untuk per 1 batch (1 kali blending) dan penimbangan langsung 21 karung langsung dihabiskan yaitu untuk per 7 batch (7 kali blending).

29

METODE RACIKAN 7X BLEND PENIMBANGAN

4 menit 19 detik 1 menit 46 detik a-u sebanyak 4 karung x 7 batch total = 89 menit 25 dtk rata-rata= 4 menit 4 detik per komponen

rata-rata per batch : 15 menit 8 detik Persiapan Alat m Persiapan Bahan l a b c d e f g h j 0 k t n o p q r s i u a-u a-u a-u a-u a-u a-u a-u

30 11 menit 43 detik 7 menit 25 detik transportasi = 10 mnt 29 dtk Vanila 88,8 gr

mixer

CUCDikeluarkan

(3 karung) pallet BBV (1 krg) BBV (1 krg) BBV (1 krg) BBV (1 krg) Vanila 88,8 gr Vanila 88,8 gr a-u31

METODE RACIKAN PER 1X BLEND PPENIMBANGAN

4 menit 19 detik 1 menit 46 detik a-u sebanyak 4 karung x 1 batch menimbang : 15 menit 8 detik Persiapan Alat m Persiapan Bahan l a b c d e f g h j 0 k t n o p q r s i u

a-u

32 transportasi = 10 mnt 29 dtk : 7 = 1 menit 30 detik

11 menit 43 detik

7 menit 25 detik

Penulis akan menentukan efektifitas waktu dalam penimbangan. Karena dalam perubahan metode dari standar ke trial ini perubahan waktu yang sangat jauh adalah ada pada penimbangan. Supaya dapat diketahui mana jenis penimbangan yang lebih efektif. Hal ini dikarenakan kapasitas mesin mixer hanya 150kg sehingga komponen dasar teh perlu diperkecil konsentrasinya.

Dalam diagram dapat dilihat bahwa dalam metode standart tentu membutuhkan waktu yang paling singkat karena dalam metode standart menggunakan BBV yang sudah jadi dari Unilever sehingga tidak ada penimbangan dari bahan baku teh dasar untuk BBV. Namun, metode standart akan ditinggalkan dan menggunakan metode yang baru yaitu trial dengan 3 lapis. Sehingga dengan melihat dari 2 jenis cara penimbangan, akan

Vanila 454 gr

mixer

CUCDikeluarkan

(3 karung) pallet BBV (1 krg) BBV (1 krg) BBV (1 krg) BBV (1 krg) Vanila 454 gr Vanila 454 gr33

didapatkan penimbangan yang lebih efektif untuk mempersingkat waktu blending BBV serta CUC vanila. Berikut hasilnya :

Metode standart :

Tabel 3. Perhitungan waktu dalam proses metode standart ( Sumber: PT. Agri Wangi Indonesia) Persiapan alat dan bahan Hanya ketika bbv (big bag) habis.

Penimbangan 1 batch 2 menit 16 detik

Transportasi -

Mixer 1 batch 11 menit 50 detik

Pengeluaran-palet 1 batch 7 menit 23 detik

Total waktu 21 menit 29 detik

Trial penimbangan per 7 batch (metode A)

Tabel 4. Perhitungan waktu dalam proses metode penimbangan 7 batch ( Sumber : PT. Agri Wangi Indonesia )

Persiapan alat dan bahan 7 batch 6 menit 5 detik 1 batch 57 detik

Penimbangan 7 batch 89 menit 25 dtk

1 batch 15 menit 8 detik

Transportasi 7 batch 10 menit 29 detik

1 batch 1 menit 30 detik

Mixer 1 batch 11 menit 43 detik

Pengeluaran-palet 1 batch 7 menit 25 detik

Total waktu 57 detik+15 menit 8 detik +1 menit

30 detik+11 menit 43 detik + 7 menit 25 detik = 36 menit 43 detik

34

Tabel 5. Perhitungan waktu dalam proses metode penimbangan 1 batch ( Sumber : PT. Agri Wangi Indonesia )

Persiapan alat dan bahan 7 batch 6 menit 5 detik 1 batch 57 detik

Penimbangan 1 batch 21 menit 4 detik

Transportasi 7 batch 10 menit 29 detik

1 batch 1 menit 30 detik

Mixer 1 batch 11 menit 43 detik

Pengeluaran-palet 1 batch 7 menit 25 detik

Total waktu 57 detik+21 menit 4 detik +1 menit 30 detik+11 menit 43 detik + 7 menit 25 detik = 42 menit 39 detik

Dilihat dari hasil yang ada pada tabel diatas, blending yang akan dilakukan kedepannya adalah metode yang baru yaitu dengan pembuatan BBV terlebih dahulu kemudian baru blending dengan vanila. Jadi, walaupun metode standart paling cepat daripada metode yang lain, namun metode tersebut tidak lagi digunakan. Maka, tersisa metode dengan penimbangan per 1x batch dan 7x batch. Dilihat untuk penimbangan dari persatuan batch cukup lama, yaitu 21 menit 4 detik per 1x batch. Sedangkan untuk penimbangan langsung 7 batch yaitu 89 menit 25 dtk yang berarti untuk 1x batch dibutuhkann waktu 15 menit 8 detik. Waktu penimbangan lebih cepat menggunakan metode langsung 7 batch karena mangurangi dalam persiapan alat, bahan, dan dalam transportasi, lebih efisien waktu. Dan perhitungan waktu diatas adalah dengan 5 orang pekerja.

6.2. Efisiensi blending

Di dalam efisiensi blending ini akan membahas kelanjutan dari efektifitas waktu dari blending. Yaitu dengan waktu penimbangan metode A dan metode B akan didapatkan waktu total dalam proses blending. Kemudian akan didapatkan seberapa efisiensi output yang lebih baik antara kedua metode tersebut. Sebelumnya telah ada perbandingan total waktu dalam blending 1x batch, dimana metode A lebih cepat daripada metode B. Nanti akan didapatkan efisiensi dalam 1 shift jam kerja akan

35

dihasilkan berapa batch blending per 1 mesin mixer. Dalam metode standart telah ditentukan perusahaan bahwa target per shift adalah mengerjakan 14 batch blending. Tabel 6. perhitungan target hasil efisiensi metode standart

Total jam kerja 8 jam Istirahat + sholat 1 jam

Efektif mixing 7 jam

Waktu mixing 1 batch 30 menit

Target hasil blending 14 batch per mesin per batch

Dilihat dari tabel tersebut yaitu target yang ditentukan dari perusahaan. Dari metode standart, penulis mengamati bahwa waktu yang dibutuhkan dalam mixing 1x batch yaitu 21 menit 29 detik namun dalam target ditulis 30 menit hal ini mungkin untuk waktu estimasi sehingga dibuatlah 30 menit. Sehingga dalam 1 shift harus dilakukan 14 batch mixing dengan metode standart. Sehingga dalam perhitungan efisiensi output ini tentu tidak ada yang bulat dan pasti. Semua akan disesuaikan dengan kemampuan tenaga kerja sehingga efisiensi output bisa maximal. Berikut perhitungan output dari metode A dan metode B :

Metode A :

Tabel 7. perhitungan target hasil efisiensi metode A ( Sumber : PT. Agri Wangi Indonesia ) Total jam kerja 8 jam

Istirahat + sholat 1 jam

Efektif mixing 7 jam

Waktu mixing 1 batch 36 menit 43 detik

Target hasil blending 11,4 batch per mesin per shift

36

Tabel 8. perhitungan target hasil efisiensi metode B ( Sumber : PT. Agri Wangi Indonesia ) Total jam kerja 8 jam

Istirahat + sholat 1 jam

Efektif mixing 7 jam

Waktu mixing 1 batch 42 menit 39 detik

Target hasil blending 9,8 batch per mesin per shift

Waktu akan berbanding terbalik dan output yang dihasilkan, ketika total waktunya tinggi, makan output akan rendah. Seperti metode A, waktu lebih rendah sehingga dihasilkan output semakin tinggi, dan berkebalikan dengan metode B, dimana waktu yang lebih lama akan menghasilkan output lebih sedikit dari output metode A. Dengan demikian, dari proses blending metode A dan B, efisiensi outputnya lebih maximal metode A yaitu dengan proses penimbangan yang lebih cepat, langsung 7 batch. Sehingga lebih baik yang dilakukan metode A karena lebih menghemat waktu sehingga mendapat output lebih banyak.

37

7. KESIMPULAN DAN SARAN

7.1. Kesimpulan

PT. Agriwangi Indonesia adalah perusaaan yang bergerak di bidang jasa pengepakan.

BBV (base blend vanila) adalah bahan dasar teh yang belum dibeli flavour dengan konsentrasi tertentu.

CUC (Concumer Unit Content) adalah hasil dari blending BBV dengan vanila.

Blending flavouring CUC bertujuan untuk mendapatkan flavour vanila pada produk teh SariMurni.

BOM adalah material yang dipakai untuk memproduksi satu jenis produk teh.

Jam kerja di PT. Agriwangi terbagi menjadi 2 yaitu office hour (non shift) dan shift karyawan serta untuk harikerja terbagi menjadi 5 hari kerja dan 6 hari kerja.

Produk teh SariWangi terbagi menjadi 3 yaitu SariWangi teh asli, SariMelati, serta SariMurni.

SariWangi teh asli adalah SariWangi dengan teh asli tanpa adanya tambahan flavour atau rasa.

SariWangi teh melati adalah SariWangi dengan tambahan flavour dari melati.

SariWangi SariMurni adalah SariWangi dengan tambahan flavour vanila.

Blending vanila dilakukan di PT. Agriwangi dan sekarang juga dilakukan blending BBV.

Kendala dalam blending BBV adalah pada proses penimbangan yang menyita banyak waktu serta tenaga, dan kapasitas mixer kurang besar sehingga kurang maximal.

Pengemasan teh SariMurni terdiri dari kemasan primer yaitu filter dan tag, kemasan sekunder yaitu pack, dan kemasan tersier adalah kardus.

Efisiensi dan efektifitas berbending lurus dan dihasilkan yang paling produktif adalah dengan metode penimbangan langsung 7 batch sehingga lebih menghemat waktu dan lebih banyak output.

38 7.2. Saran

Diharapkan menggunakan mixer dengan kapasitas yang lebih besar (1 ton) supaya tidak diperlukan penimbangan komponen dasar BBV dan akan memaksimalkan produksi blending serta menghemat tenaga kerja.

39

8. DAFTAR PUSTAKA

Chandra A, dkk. 2015. Peningkatan Efektivitas Dan Efisiensi Melalui Peningkatan Kualitas Kerja, Kepemimpinan, Dan Kompensasi Pada Pt. Kmk Global Sports.

Fakultas Teknik, Unika Atma Jaya.

https://media.neliti.com/media/publications/36789-ID-peningkatan-EFEKTIVITAS DAN EFISIENSI

-melalui-peningkatan-kualitas-kerja-kepemimpinan-dan-ko.pdf

Kotler,dkk. 2008, Prinsip-Prinsip Pemasaran, Edisi 12 Jilid 1. https://ifanafilaazizah.files.wordpress.com/2017/06/prinsip-prinsip-pemasaran-philip-kotler-gary-armstrong-jilid-1-edisi-12.pdf

Meriza F, dkk. 2016. Sikap Dan Kepuasan Rumah Tangga Konsumen Teh Celup SariWangi Dan Sosro Di Bandar Lampung. Jurusan Agribisnis, Fakultas Pertanian,

Universitas Lampung. Vol 4, No 1

http://jurnal.fp.unila.ac.id/index.php/JIA/article/view/1216

Rahastine, M. P. (2018). Analisa Makna Desain Kemasan Pada Produk Teh Di Indonesia.

Jurnal Komunikasi, 9(1), 72–78.

https://ejournal.bsi.ac.id/ejurnal/index.php/jkom/article/download/3633/2394 Shofiati, A dkk. 2014. Kajian Kapasitas Antioksidan Dan Penerimaan Sensoris Teh Celup

Kulit Buah Naga (Pitaya Fruit) Dengan Penambahan Kulit Jeruk Lemon Dan Stevia. Universitas Sebelas Maret, Surakarta. Vol 3 No 2 https://jurnal.uns.ac.id/teknosains-pangan/article/download/4632/4020

Sumardi . Dan Lis Handoko, 2014. PERANCANGAN KONTROL OTOMATIS MESIN MIXER PENGADUK BAHAN PADA PERUSAHAAN MAKANAN DAN MINUMAN. Jurnal Teknik FT Universitas Muhammadiyah Tangerang. Vol 3 No 1 https://www.academia.edu/PERANCANGAN_ KONTROL_

OTOMATISMESIN_MIXER_PENGADUK_BAHAN_PADA_PERUSAHAAN_ MAKANAN_DAN_MINUMAN.

Susilowati A. 2010. Pengaruh Proses Pengeringan terhadap Karakteristik Kaldu NabatiBerflavour Analog Daging (Meatlike Flavour) Instan dari Kacang Hijau (Phaseolus radiatus L.) Terfermentasi. UIN Syarif Hidayatullah Jakarta: Fakultas

Sains dan Teknologi. 0110-06-5731;1004 KIM s

40 9. LAMPIRAN 9.1.Jadwal kegiatan Tanggal Kegiatan Waktu Kegiatan Masuk Pulang

21Januari2019 07,30 16,30 MelakukanperkenalaankepadakepadakaryawanPT. AgriWangiIndonesia

22Januari2019 07,30 16,30 Mempelajaritentangprosespengemasantehserta prosesblending

23Januari2019 07,30 16,30 MelakukanorientasiterhadapPT.AgriWangi Indonesia

24Januari2019 07,30 16,30 MelakukanorientasiterhadapPT.AgriWangi Indonesia

25Januari2019 07,30 16,30 MelakukanorientasiterhadapPT.AgriWangi Indonesiasertapemberianionfoproject

28Januari2019 07,30 16,30 Mengamatiprosesblendingsertaprosespengerjaan laporan

29Januari2019 07,30 16,30 PengenalanterhadaplaboratoriumPT.AgriWangi Indonesia

30Januari2019 07,30 16,30 MengikutiprosesTrialsertapengambilandatapada prosestrial

31Januari2019 07,30 16,30 Melakukanpengujianhasilprosestrialdilaboratorium 1Februari2019 07,30 16,30 Pengambilandatapadaprosesblendingharian

4Februari2019 07,30 16,30 Melakukanpencarianinformasitentangspesifikasidari produk

5Februari2019 07,30 16,30 Melakukanpengambilandatapenimbangansampel racikan

7Februari2019 07,30 16,30 Melakukanpembuatanflowchatmetodestandart 8Februari2019 07,30 16,30 Melakukanpembuatanlaporan

11Februari2019 07,30 16,30 Melakukanpengambilandatadanpengujiansampel BBV

12Februari2019 07,30 16,30 Melakukanpengambilangambarkemasan

13Februari2019 07,30 16,30 Melakukanpengambilanwaktupenimbangansetiap

komponenteh

14Februari2019 07,30 16,30 Melakukanpembuatanalurprosespengemasan

15Februari2019 07,30 16,30 Melakukanpenyusunanlaporan

18Februari2019 07,30 16,30 Melakukanidentifikasijeniskemasan

19Februari2019 07,30 16,30 Melakukanpenyusunanlaporansertapencarianinformasi

limbah

20Februari2019 07,30 16,30 MelakukankelengkapantentanprofilePT.AgriWangi

Indonesia

21Februari2019 07,30 16,30 Melakukanpersentasihasilproject

41 9.2.Plagscan