Optimasi

Paramebr

Pemotongan Menggunakan Metode Taguchi(316-323)

(Gusri AkhYarIbrahim)

Toleransi Run-OutPada Mesin Bubut Konvensional L-SA Terhadap

Kekasran

Permukaan Benda Kerja Silinder(324-331)

(Hendra)

Karakteristik

Sifat Mekanis Komposit Polimer Epoksi Berpenguat Serat Aren(332-3s6)

(Hendri Hestiawan & Andra Benykha)

Karakbristik

Termat Briket Arang Sekam Padi Dengan Bahan Perekat(337-344)

(Afdhal Kurniawan Mainil)

Pembuatan Material Komposit AL-S!/SIC Dengan Metode Pengeraman Semi Solid Tumpuk LaPis (345-352)

(Akhmad Saufan)

tlefleksi

Baja Ringan Profilc

Dengan Beban Terpusat Pada TumpuanJepit-JePit (353-359) (Naharuddin)

Analisis Ketidaksdmbangan Beban Terhadap Rugi-Rugi Dafa Transformator Pada Penyulang (360-365)

Jumal Mekanikal, Vol. 4 No. 1, lanuai 2Afi: 324-331 ISSN 20{b-3403

TOLERANST

RUN-OUTPADA MESIN BUBUT KONVENSIONAL

L.sA

TERHADAP KEKASARAN PERMUKAAN BENDA

KERJA

SILINDER

J u rusa n ptesi n, ra

nf;#ffr,*,

U n iversitas Beng ku I ull.

W.R. Supratman KaMang Limun Bengkulu Telepon : (0736) 344087,22105 - 227Email :

AbstraLt

The work

pirc

qtaltty (suffare roughness)in

the machiningprx6s

such asa

rylindnafshap

{shaft)

is

influend

bysevenl compnenb

such as basic elementsof

madining

conditionsof

machining process and stiffness of machinetuls.

Dept of cut, freding and revolutronof

engines including in the fusic elemenb of machining process cab be affect of surface roughness qualityof

machiningprress

workpirc.

While theaffxt

of cutting conditionsan

besen

in the positionof

tfte unrk

pirc,

leruthof

crep

and clamp onditians.If

thepsifrbn

of

workpiw

that do notcentre then can be to affect

to

qualitysurfae

roughnessof

cuttrngpruc*s.

Since they gaveof

tolennce in thedaign

then the uncenterd condittbns canfu

aaeptd

for friis produd, butif

the high precision ofpoducb

isrquird

then the affectof

uncenterdan

be making the prcduct isrejxtd.

In

this studyto

determine theaffxt

of

uncenterdto

thesurfae

roughness qualltyof

machiningproess

s carid

outby

the cutting test using the lathes machines L-5A. The resulbshow

that tlrc

affxt

of

uncenterd

make thequatfi

of

surfae

roughn*s

workpbrc

beome

dseasd.

Keywotd,

machiningproc*s,

dept ofcul

fding,

run out, surface roughnessPENDAHULUAN

Kondisi

pemotongan

benda

kerjamerupakan

bagian penting

didalammengtusilkan suatu produk. Yang mana kondisi

ini

dapat

dijadikan sebagai

dasar

dalam mengevaluasi suatu produk. Hasildari

kondisi pemotonganbenda

kerja dapat

dilihat

dari kekasaran permukaanyang

diperoleh. lika kondisi pemotongan yang baik sepefti benda kerja sesumbu, mesin yang memiliki kekakuandan

kehandalanfang

tinggi

maka

akan dihasilkan produk dengan kualitas kekasaran permukaan yang tinggi (halus) dan sebaliknyajika

kondisi pemotongan yang tidak baik maka produk yang dihasilkan akan berkualitas rendahahu

jeld<.

Selainuntuk

mengevaluasi suatuprodulq

kordisi

penrctonganjuga

dapatmemberikan informasi

tentang

hal-hal yang mempengaruhi kestabilan dalam operasi suatu mesin.Kondisi

pemotongan

yang

dapat mempergaruhi kestabilan mesin adalah getaran yarg timbul akibat psnilihan elemen psnesinan (Rochim, L979), yang tidak tepat atau akibatpengaruh panjang

penjulumn menyebabkanterjadinya defleksi

dimana

hal

ini

akanmengakibatkan gaya pemotongan benda kerja menjadi tidak seragam (satu sisi dengan gaya pemotongan besar dan sisi lainnya rendah) dan

posisi benda kerja tidak sesumbu atau center, (Budhi, 2000 & Widiyanti, 2009).

Akibat

ketidakseragaman

dalam pemotongan karena posisi benda kerja tidak sesumbu(runou$,

maka kualitas pemotongan untuktiap

sisi menjadi berbeda. Halini

akan menimbulkan kerugian baik bagi benda keqa ataupun mesin yang digunakan. Untuk bendakerja

akibat

Udak

sesumbu

maka

gaya pemotongan menjaditidak

seragam dimana besarnya gaya pemotongan disatusisi

bendakerja akan

mengakibatkan penekanan padabenda

kerja.

Penekanan

yang

besar mengakibatkan mesin nrengahmi getaran dan rnenimbulkan suar.lbisirg

disaat penptongan benda kerja.Gaya

pemotonganyang tidak

semgam,, mengakibatkan kualitas kekasaran permukaanyarg

yarp

dihasilkan tidak menrenuhi standar+q

Tolennsi run-out Pada Mesin Bufut Konvensional L-5A Terhadap Kekasran Permukaan knda Keqa Si/inder (Hendn)

Gambar 1. Mesin Bubut L-5A

pemotongan yang seragam dengan kedalaman potong dan

feding

yang sama.Untuk

mengetahui pengaruh

kondisipemotongan

(runout)

ini

terhadap

kualitas geometrik seperti kekasaran permukaan dariproses pemesinan

yang

dilakukan terutama akibat posisi benda kerja tidak sesumbu makadilakukan pengujian

dengan

menvariasikan beberapaelemen

dasar

pemesinan sepertikedalaman

potong

dan

fding.

Prosespemesinan

yang dipilih

adalah menggunakan proses bubut dengan mesin bubut L5A. Material benda kerjanya adalah baja karbon menengah dengan material pahatnya jenis pahat karbida.METODOLOGI

PENGUJHN

Kekasaran perrnukaan merupakan safu

;ndikator dalam mengevaluasi suatu produk hasil proses pemesinan. Kalau produk atau

benda

kerja yang

dihasilkan

memilikikekasaran permukaan

yang

kasar

makaproduk

atau

benda

kerja

tersebut

akandirejek

atau

dianggap

produk gagal

dansebaliknya benda

kerja

dengan

kekasaranpermukaan

halus akan digunakan

untuk meningkatkankinerja dari

komponen yangdidukungnya.

Untuk

mendapatkan

produkdengan

keteliUan

tinggi

(kekasaranpermukaan

halus)

ada

beberapa

halpenting

fang

harus

diperhatikan

yaitukekakuan

mesin

perkakas (Rochim

danKrenigsberger, L97A), keandalan

mesinperkakas, pemilihan

elemen

dasarpemesinan

dan

geometri

pahat

sertaTabel

l

Spsifikasi

mesinbubut

Merek L-5A

Daya 1,80 Kw

ktaran Rpm 25 - 160O rpm

Tegangan/Voltase (V) 22A/T0

keandalan

operator

(Amstead,

1979

&

Koenigsberger,

1970).

Beberapa

bendakerja yang

dituntut

memiliki

kekasaranpermukaan

yang halus adalah roda

gigi(Budhi, 2000), piston

dan

poros.

Poros merupakan komponenpenting

pada mesinyang

mana

berfungsi sebagai

tempatdudukan

komponen

lain

atau

sebagai penerus putaran dari mesin.Poros

dibuat

dengan

menggunakanmesin

perkakas

bubut

dimana

porosdengan kualitas yang

tinggi

akan

dapatdihasilkan

dengan memilih elemen

dasarpemesinan

yang

cocok

dan

kondisipemotongan

yang tepat.

Gambar

1menunjukkan mesin

bubut yang

digunakanyaitu

jenis

L-5A,(Sutarmadi,

zA12) dengan spesikasi mesinnya dapat dilihat pada Tabel1.

Dalam pengujian

ini

pemilihan elemendasar

pemesinanyang dijadikan

variabeladalah

kedalaman

potong

dan

feeding.Untuk

mengetahui kekasaran

permukaanbenda

kerja

atau

poros

yang

dihasilkanmaka

diukur

dengan

alat

ukur

kekasaranRoughness

tester

TR-200,

(Anonymous,2OOZ),

seperti

terlihat pada

Gambar

2.Dimana

alat ukur

kekasaran

ini

memillkispesifikasi ketelitian sebesar

0.8 pm

dan range 40 pm.Geometri

pahat

juga

bagian

yangpenting

dalam

menghasilkan

produkdengan

kualitasgeometri yang

diinginkan.Dimana

dengan memilih geometri

pahatGambar 2. Roughness Tester TR200

yang sesuai dengan proses

pemotonganGambar 3. Pahat Karbida

326

Junal tlelcanilal, Vd. 4 No. 1, lanuari 2013: 324-331

yang

dilakukan akan menghasilkan kualitasproduk yang

tinggi atau baik.

Geometripahat

yang

dipilih

meliputi

sudut-sudutpahat vano terdiri

alas

srrdrlt

hebasGambar 4. Dimensi Benda Kerja (Poros)

sudut

bebas

ortfrogonal

a"=L?o

atauf

,0,2*^

I putaran/

maka Go =80. untuk sudutgeram dipilih

tidak

terlalu besar

untuk menjaga kekuatan pahat dan memudahkanpro*s

perpindahan panas. Dimana

sudutgeram

tergantung

pada

jenis

materialbenda

kerja.

Sudut geram besar

untukmaterial

yang

lunak

dan

sebaliknya.Sementara untuk sudut

miring dipilih

untukmenguftrngi

efek kejut

sebesar-2Oo.Geometi

pahat

yang

digunakan

dipilihberdasarkan

jenis

pahat.Material mata pahat

yang

digunakandalam

prosesbubut ini

adalah pahat bubutkarbida seperti

yang

ditunjukkan

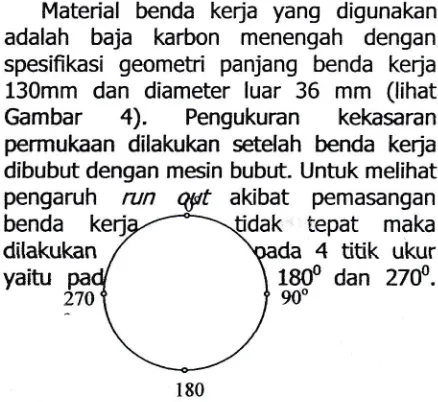

pada Gambar 3.Material benda kerja yang

digunakanadalah

baja

karbon menengah

denganspesifikasi

geometri panjang benda

kerja130mm

dan

diameter

luar

36

mm

(lihat

Gambar

4).

Pengukuran

kekasaranpermukaan dilakukan setelah benda

kerjadibubut dengan

mein

bubut. Untuk melihatpengaruh

ntn

akibat pemasangantepat

maka4

titik

ukurbenda

yaitu

rsd

dan zzd,

goo

180

$qybar

5. Trtik Uk0r Uji Kekasaran PermukaanISSN 2086-3403

Posisi

titik

ukur

kekasaran

permukaandapat dilihat pada Gambar 5.

HASIL PENGUJIAN

DAT{ PEMBAHASANSetelah

benda

kerja

dipasang

padamesin

bubut

kemudian

dilakukanpemotongan

dengan

memvariasikan kedalamanpotong

dan feeding. Dari prosespemesinan

yang

dilakukan diperoleh

hasilseperti yang dapat dilihat

pada

Tabel

2.Pada

Tabel

2

terlihat bahwa harga

nilaikekasaran permukaan

(Ra)

pada

tiap titik

ukur (00, 900, 1800, 2700) udak

sama,

yangmana pada

tabel

terlihat

bahwa

nilaikekasaran

permukaan

terhalus

untukkedalaman

potong 0.25mm

dan

putaran1000

rpm

terdapat

pada

feeding

A,25mm/rev.

Tabel

7

menunjukan

nilaikekasaran permukaan

di

titik

0o

dengan180o memiliki

perbedaan

atau

selisihsebesar

A.497

pm.

Sementarapada titik

ukur

90o

dan

27Oo

nilai

selisih

hasil pemotonganyang

diperoleh adalah

0.087 1tm. Halini

menunjukkan akibat adanya runoutyang

terjadi maka kekasaran permukaanbenda

kerja

atau

poros

dari

hasil pemotongan menjaditidak

sama (uniform)sebesar 0.410

pm.

Pemotonganyang

Udaksama akan menimbulkan gaya potong yang

tidak

seragam

dimana

karenaketidakseragaman

pemotongan

akanmenimbulkan gaya pemotongan

yang

besardlsatu

sisi dan gaya pemotongan yang kecil disisilain. Inilah yang

menyebabkan bendakerja atau

pros

memiliki

perbedaan atauselisih

nilai

kekasaran permukaan padatitik

0o dengan 180o dan 9Oo dengan270".Untuk

feeding

0.5

mm/rev

terlihat bahwa hasil pemotongan akibat adanya runout

memllikj

nilai

kekasaran

permukaandengan selisih

antara

A.A22pm

danA,B7

pm

dimana nilai selisihnya adalah 0.LL5 pm.Dan

untuk

feeding 0.75 mm/rev, kekasaran permukaan yang dihasilkan untuk setiap til.rkukur

menunjukkannilai

sebesarA3LA pm

dan 0.441pm.

Dimana hasil pemotonganpada

feeding O.75 mm/rev

ini

memilikiperbedaan

nilai

sebesar

0.131

pm.

Nilai kekasaranpermukaan

antara feeding

0.5mm/rev

dan

0.75

mm/rev

memilikidut

lng

ot

r

b;

ft

Talennsi run-wt Pada M6in &Jbut Konvenstona/ L-SA Terhadap Kekasran Permukaan Benda Kerja Silinder

(Hetun)

Tabel 2. Hasil Pengukuran dengan Kedalaman

Potong 0.25mm tsl

Feeditq

(mm,/rev)

Kedalaman Potong.

e:035 mm

0o 90" I&)o 270"

0;s 2591 2,667 3.088 2,754

050 2916 2-9{i8 2.894 2-77L

0,75 2945 3,091 fii 3532

kecenderungan

selisih

nilai yang

hampirsama

yaitu

0.115pm

dan A.131pm.

Dari hasil selisih kekasaran permukaan unfuk tiapUtik

uji

dengan feeding

berbeda diperolehhasil bahwa

untuk

feding

0.25

mm/revmemiliki

nilai

selisih

kekasaran permukaanyang

lebihtinggi

dibanding dengan feeding0.5

mmlrev

dan

A.75

mm/rev.

Hal

inidisebabkan

oleh

semakin

bear

feding

maka

area

pemotongan

akan

kekasaran permukaan yang dihasilkan semakin sama.Efek

run

outyang

terlihat

pada Tabel 2juga

menunjukan

hasil

kekasaranpermukaan

untuk

setiap tiUkukur

berbeda,yang

mana

seharusnya

nilai

kekasaranpermukaan benda kerja atau poros tersebut

harus

memiliki

nilai

yang

sama.

Padafeeding

0.25 mm/rev untuk

semua variasifeeding

seharusnya

nilai

kekasaranpermukaan

antara tiUk

00, 900,

1800 dan2704 seharusnya

sama

tetapi

dari

hasilpemotongan

terlihat

adanya

perbedaannilai

kekasaran

permukaannya.Kecenderungan

nilai

kekasaran permukaanyang sama untuk

semua

kondisi

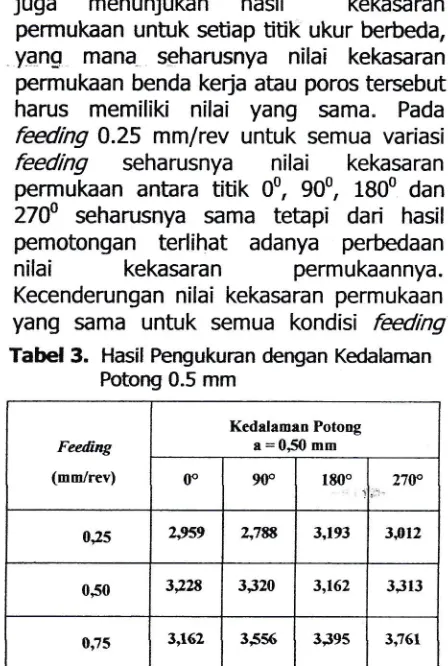

feedingTabel3.

Hasil Pengukuran &ngan Kedalannn Potong 0.5 mmFeefreg

(mm/rev)

Kedalaman Potong

a =050 mm

0" 900 1E00 ?7V

0:s 29s9 L78 3,I93 3$12

050 3afr 3J20 3,162 3J13

0Js 3162 35s6 3i9s 3J51

dapat dilihat pada sudut 0o dengan 90o dan

sudut 1B0o

denganZT0o.

Untuk feedinEr', 'mm/rev dan 0.75 mmlrev nilai

kekaseranuntuk

seUaptitik

hampir

rnendekati

nilai yang sama.Hasil

uji

ukur

kekasarasan permukaanuntuk

kedalaman

potong

0,5

mm

dapatdilihat pada Tabel

3

dimana pada

tabe!terlihat

bahwa

efek

run out

rnemifakikecenderungan

yang

sama

denganpengukuran

pada

kedalamanpotong

0,25mm.

Tabel

3

menunjukkan

bahwa

nilai kekasaran permukaanuntuk

semua kondisifeeding seperti

0,25 mm/rev, 0,5

mm/revdan 0,75 mm/rev memiliki nilai yang

Udakterlalu

jauh

berbeda dibanding

dengan kedalaman potong 0,25 mm (lihat Tabel 2).Seperti pada feeding

0,25

mm/rev

nilai kekasaran permukaan yaqrg diperoleh padatitik

tr

adalah 2,959pm,

pada feeding 0,5mmfrev

sebesar

3,228

pm

dan

0.75mm/rev adalah

3.L62

pm

dimana perbedaannya berkisar antara 0.269pm

dan0.066

pm.

Unfrik

kedalamanpotong

0,25mm

padatitik

ukur yang

sama selisih mii;:ri kekasaran permukaannya adalah 0.325 dari0.029.

Untuk

titik

ukur

27A"

diperolehperbedaan kekasaran permukaannya unfuk

feeding 0,25 mm/rev sebesar 0,301 1rm dan

0.448

ttm.

Sementara

pada

kedalas:nanpotong

0,25mm dengan feeding

li

::;mm/rev dan 0,75 mmlrev

diperoleh

..:;i:,i,..sekar

A,AL7 Stm dan A,76L 1tm.H&r

,,;ii menunjukkan besamya perbedaanpen{:.,

.irun

out

terhadap

kekasaran

permuLut;r,i padatitik uji

270o pada kedalaman 0,25rrur-.dan 0,5 mm.

Tabel 4. Hasil Pengukuran dengan Kedalaman

,,v

Feeding (mm/rev)

Kedelaman Potong

a :0,75 mm

0o 90" I80" ) 70.'

0Js 3261 3516 3379 3,7i,1

050 356? 3,615 3:9s

0,75 3,413 3,7(X 3,713 3381

Jumal flekanika!, Vo{.4 No. 1, lanuai 2013: 324-331

Pada

kedalaman

potong

0,75

mmdengan

feeding

yang

sama

denganpengujian pada kedalaman potong 0.25 mm

dan

0,5

mm diproleh

hasil

kekasaranpermukaan seperti

yang

ditunjukkan

oleh Tabel4.

Pada Tabel4 terlihat

bahwa selisihnilai

kekasaran permukaan

hasilpemotongan

pada

kedalamanpotong

0.75mengalami renurunan dibanding

denganhasil

pemotongan

dengan

kedalamanpotong

0,25 mm dan 0,5 mm.

Kekasaran permukaan yang diperoleh padatitik

ukur 0o(lihat

Tabel

4)

adalah

3.26L

pm

padafeeding

0,25

mm/rev,

3.567

pm

padafeding

0,5

mm/rev dan

3.413 1tm unfrik

tding

0,75 mm/rev. Nilai selisih kekasaranpermukaan

yang

diperoleh

adalah

adalah 0.306pm

dan 0.154pm

dan untuk Utik ukur 270o adalah 0.054pm

dan A.075 qtm.Dari hasil pemotongan untuk kedalaman

potong 0,25 mm,

0,5

mm

dan 0,75

mmdengan

variasi

feding

0,25 mm/rev,

0,5mm/rev dan 0,75 mmfrev didapatkan bahwa

selisih

kekasaran permukaan

akibatpengaruh

run out

mengalami

penurunandengan

meningkatnya kedalaman

potongdan

fding

sepefti

ditunjukkan

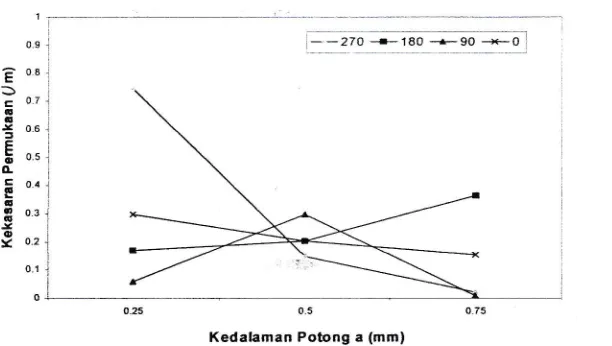

olehGambar

6

dan

7.

Pada C,ambar6

terlihatdengan

meningkatnya kedalaman

potongmaka

selisih

nilai

kekasaran

permukaanpada

titik

ukur

0o

dan

270o

mengalamipenurunan.

Hal ini

dapat

dilihat dari

hasilrsSN 208G3403

0o dan 270o dimana terjadi penurunan selisih

kekasaran

permukaan

dari feeding

0,25mm/rev dengan selisih

nilai

kekasaranpermukaan

A,296

pm,

menjadi 0,2A3 pm

pada feeding

0,5 mm/rw

dan

seterusnyamenurun

sebesarA,152

pm

gada

feedingA,75

mm/rev.

Untuk

titik

ukur

27Aopenurunan

yang terjadi

adalah dan

0,744lrm

pada

feeding

0,25 mmlrev

menjadi0,L47

pm

padafeding

0,5 mm/rev hingg;

O,AZI 1tm pada feeding 0,75mmlrev.

Untuktitik

90o dan180o terjadi

penurunan hinggapada

kedalaman

0,5

mm dan

meningkatkembali

pada

kedalaman0,75

mm.

Hal

inidisebabkan

pada saat

pemotongan bendakerja

berada

dalam

posisi

tidak

sesumbursehingga

menyebabkangaya

pemotongantidak

sama. Gaya

pemotonganyang

Udaksama

akan

mengakibatkan

benda

kerja mengalami defleksi akibat penekananhnda

yang

besar disatu sisidan

penekanan yangkecil disisi lainnya.

Gambar7

menunjukanhubungan

anbra

kekasaran

permukaandengan

feding,

dimana pada gambar

ituterlihat

fenomena

yang

sama

denganGambar 6.

Penurunan

selisih

nilai

kekasaran permukaan ini menunjukkan hahwaef*.

runout

dapat dikurangi dengan

meningkatkankedalaman

potong

dan

feding,

tetapipeningkatan kedalaman

potong

dan feedingakan

mengakibatkan

produk

memilikiKedalaman Poto[g Vs Kekasaran Permukaan

o25 0.5 0,75

Kedatiaman Potong a (mm)

Gambar 6. Gnfik Hubungan Kekasaran Permukaan dan Kedahman

Potong

selisih kekasaran permukaan pada

titik

ukur

kekasaran perrnukaanyang

kasar.

Metode329

1

4.9

E

3 - 0.7

a ! .l! 0.6

I E o.

.L

E 0., !

E 0-3

xo Y o-2

0.1

Tolenrsi run-wt Pada M*'n &tbut Konvensional L-5A Terfiadap Kekasran Permukaan knfu Kerja Silirder

(Hilda)

Kedalaman Potong Vs Kekasaran Permukaan

- -27O +18O +90 +O

05

Feeding (m mlr)

^ E 09 -.;,- 08

c

g

o,r 06

E

o 05

o_

c o4

E

6 03 6 i 02

o - 01

0

lain untuk

mengahsi

efekrun

outini

adalahdengan mengatur posisi benda kerja

agar sesumbu atau center dengan menggunakanalat

ukur

dial

indikator.

Dimana

sebelummemulai pemotongan

benda kerja

diukurposisinya

agar

sama besar untuk

setiap posisi.Selain

penurunan

selisih

kekasaranperrnukaan

pada

Utik ukur

pengujian,perHaan

yang

diperoleh

dari

hasilpemesinan pada

tiap

titik uji

ini

juga

akanrnempcngaruhi

aspek fungs;

dari

bendakerja

atau

poros

yang

dihasilkan.Perbedaan

nilai

kekasaran permukaan

iniakan dapat

diterima

jika

nilainya

tidakmelewati batas toleransi

yang

diberikan.Tetapi

jika

melewaUbatas

yang

dizinkanmaka produk atau benda kerja

dianggapgagal karena

untuk

produk yang digunakandengan ketelitian Unggi, perbedaan nilai ini

dapat

mempengaruhi

aspek

fungsionalkomponen

dimana

fungsi

komponenterganggu

disebabkan

oleh

geometi

komponen

tidak

merata atau sama.KESI}TPUI.AN

Dari hasil pengujian menunjukkan bahwa:

1.

Pengaruhrun out

mengakibatkan nilai kekasaran permukaan benda kerja atauporos

mengalami perbedaan

pada setiaptitik

uji

yang mana untuk tiUk ujif

dan

90omemiliki

nilai yang

hampirsama sementara untuk

titik uji

lain milaikekasaran

permukaannya

jauhberbeda.

Benda

kerja

atau

poros akan

memilikiselisih nilai kekasaran permukaan yamq

besar

pada

kondisi

pemotongamdengan kedalaman

potong

dan feedingyang kecil.

Dan

sebaliknya kekasaranpermukaan

benda kerja akan

memilikiselisih

nilai

kekasarcn permukaan yangrendah

untuk

kondisi

pemotongandengan kedalaman

potong

dan feedingyang besar. Hal

ini

disebabkan

oleharea

kontak

yang

besar

antara

pahatdan

benda

kerja akibat feeding

dankedalaman

potong

yang

besar

akanmengurangi

pengaruh

run out

yang terjadi.Peningkatan

kedalaman

potong

danfeeding

akan

mengakibatkan

bendakerja atau

poros memiliki

kekasaranpermukaan

yang

Unggi(kasar).

BeRdtkerja yang

kasarakan

mengakibatkarifungsi

komponen

lain

terganggukarena adanya

kontak

yang

besarakibat permukaan

yang

kasar sehinggakomponen mesin

cepat aus. Unfuk

itr,tdiperlukan penyetelan

awal

L,r;,:ai,.i,:,,kerja agar

posisinya

center

n:r',-,-,,,;sesumbu

dengan

menggunakan

dialindikator.

Dengan adanya

toleransi

penga::.lt efekrun

outakan

dapat diterirna tetl;p:unfuk

komponen

mesin

dengen 2.3.

4.

Jumal Nelcanikal, Vol. 4 No. 1, Jantari 2013: 32+331

ketelitian tinggi

pengaruh

run

out

ini

akan membuat benda kerjaatau

porosmenjadi

produk

yang tidak

dapatberfungsi dengan

baik atau

dianggapproduk gagal.

DAFTAR PUSTAKA

Amstead,

B.H

dkk.,

L979.,

Teknologi Mekan ik.lakarta:

Erlangga.Anonimus,

20A2,Roughna

Tster

401senbs TR 2A0 Manual Boo& TIME Group Inc,

Budhi

B.D.,

ZAAA,"Pembuabn

RodaGgi

Globoiddi

Msin

Bubut

danPengukurannyal

PuslitbangKIM-LIPI,

PPI-KIM 2OOO, ISSN 0852-002X, Hal. 151-158.Koenigsberger,

FJ.T,"

Machine

ToolsStucturei

Vol.l,

Pergamon Press Ltd, New Yorlg L970. Rochim,T.,

"

Metrologi dan SpesifikasiGeometr[

Lab.

Teknik

Produki

dan

'Meffoiogifntiusil',

irrsiltut

Teknologi Bandung.

"

Teoi

dan

TeknologiProses

Pemesinan,Lab.

TeknikProduksi

dan

MetrologiIndustr(,

Institut

Teknologi Bandung.Sugeng,

T.A.,

2006, 'Analisa Cacat CorPada

Proses Pengecoran BumerKompo/',

lurnal

ROTASIVol.

8 No.3,

Hal. 41-46, Juli.Sutarmadi, 20L2, "Analisa

Pengaruhfteding

dan Mab

PahatTeftadap

Kekasaran Permukaan Pada Proses Pembubutan denganBenda Kerja Karbon

MenengahAISI

1045",

Laporan Tugas AkhirProgram

Studi Teknik

MesinFakultas

Teknilq

Universitas Bengkulu.rssil2w3$3

Widiyanti, K., 2009,

'Analisr's KetelitianPemosisian

dan

Kelurusan GerakMeja

Machining

CenterOku m a&H u wa fvfilla

c4H'i

I uma IInfomatek Vol" 11 No.

,

Hal.

127-L44, Juni.