SKRIPSI

STUDI KEKUATAN BENDING DAN KEKERASAN PADA

PENGELASAN ALUMINIUM DENGAN MENGGUNAKAN LAS SMAW (SHIELDED METAL ARC WELING)

Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Sarjana Teknik (ST) pada Jurusan Teknik Mesin Fakultas Teknik

Universitas Halu Oleo

OLEH :

URIF PRASMAYOBI E1C1 10 080

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS HALU OLEO

KENDARI 2016

STUDI KEKUATAN BENDING DAN KEKERASAN PADA

PENGELASAN ALUMINIUM DENGAN MENGGUNAKAN LAS SMAW (SHIELDED METAL ARC WELDING)

Nama Mahasiswa : Urif Prasmayobi NIM : E1 C1 10 080 Jurusan : Teknik Mesin

Pembimbing : 1. Muhammad Hasbi, ST.,MT 2. Al Ichlas Imran, ST.,M.Eng

ABSTRAK

Tujuan dalam penelitian ini adalah mengetahui kekuatan bending dan kekerasan pada pengelasan aluminium (Al) tipe 6063,dengan memvariasikan bentuk sambungan pengelasan. Penelitian ini menggunakan bahan aluminium (Al 6063), las yang digunakan adalah SMAW (shielded metal arc welding), jenis elektroda yang digunakan adalah E1100 dan arus listrik 125 A. Jenis sambungan las yang digunakan adalah I (tertutup), I (terbuka) dan V. Pengujian yang dilakukan adalah pengujian bending pada daerah las dan kekerasa vickers pada daerah HAZ.

Nilai kekuatan bending tertinggi ditunjukan oleh jenis kampuh I (tertutup) sebesar 201,8114 N/mm2, kemudian kampuh I (terbuka) sebesar 166,2334 N/

mm2 dan kampuh V sebesar 135,1722 N/mm2. Sedangkan hasil pengujian

kekerasan vickers pada bentuk kampuh V didapatkan nilai kekerasan sebesar 42,977 kg/mm², pada bentuk kampuh I (terbuka) 40,766 kg/mm² dan pada bentuk kampuh I (tertutup) 42,877 kg/mm².

Kata kunci: Aluminium 6063, Las SMAW (shielded metal arc welding), variasi kampuh, kekuatan bending dan kekerasan vickers.

STUDY OF BENDING STRENGTH AND VIOLENCE IN ALUMINIUM WELDING USING LAS SMAW (SHIELDED METAL ARC WELDING) Student Name : Urif Prasmayobi

NIM : E1 C1 10 080

Ladders : Mechanical Engineering Preceptor : 1. Muhammad Hasbi, ST.,MT

2. Al Ichlas Imran, ST.,M.Eng

ABSTRAK

The purpose of this research was to determine the bending strength and hardness in the welding of aluminum (Al) type 6063, by varying the shape of the welding connection. This study uses aluminum (Al 6063), Welding is used SMAW (shielded metal arc welding) the type of electrode used is E1100 and an electrical current of 125 A. Types of weld joints used is I (covered (open) and V. This experiment is testing the welding and bending in the area of violence vickers the HAZ area.

The highest bending strength values indicated by the type of seam I (closed) at 201.8114 N / mm², then seam I (open) of 166.2334 N / mm² and hem V amounted to 135.1722 N / mm². While the test results vickers hardness at the hem V shape obtained hardness value of 42.977 kg / mm², in the form of seam I (open) 40.766 kg / mm² and the hem form I (closed) 42.877 kg / mm².

Keywords : Aluminium 6063 , SMAW ( shielded metal arc welding ) , variation of seam , bending strength and hardness vickers .

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan yang maha esa, karena berkat

limpahan rahmat dan hidayah-Nya penulis diberi kesehatan sehingga dapat

menyelesaikan penulisan Skripsi yang berjudul “STUDI KEKUATAN

BENDING DAN KEKERASAN PENGELASAN ALUMINIUM DENGAN MENGGUNAKAN LAS SMAW (SHIELDED METAL ARC WELDING)”

dapat diselesaikan. Skripsi ini disusun untuk melengkapi persyaratan kelulusan

pada Program Studi S-1 Teknik Mesin Universitas Halu Oleo Kendari.

Terima kasih dan penghargaan tak lupa penulis sampaikan kepada

semua pihak yang telah banyak membantu penulis baik secara langsung maupun

tidak langsung, utamanya kepada:

1. Prof. Dr. Ir. H. Usman Rianse, M.S selaku Rektor Universitas Halu Oleo.

2. Mustarum Musaruddin,ST.,MIT.,Ph.D selaku Dekan Fakultas Teknik,

Univesitas Halu Oleo.

3. Keluarga tercinta khususnya Ayah, Ibu yang selalu mendukung baik moral

atau pun materi sehingga penulisan Skripsi ini dapat terselesaikan.

4. Muh. Hasbi, ST.,MT selaku ketua progam studi S-1 Teknik Mesin, Univesitas

Halu Oleo.

5. Muh. Hasbi, ST.,MT selaku pembimbing I dan Al Ichlas Imran, ST.,M.Eng

sebagai pembimbing II.

6. Seluruh dosen, tim penguji dan staf, khususnya pada Program Studi S-1

Teknik Mesin yang telah banyak memberikan ilmu dan bantuannya kepada

penulis.

7. Teman - teman yang selalu memberikan inspirasi dan semangat untuk terus

maju dalam menyelesaikan penulisan Skripsi ini.

Akhir kata semoga skripsi ini dapat memberikan manfaat dan pengalaman

kepada penulis dan pembaca.

Kendari. 2016

Urip prasmayobi

DAFATR ISI

Halaman Judul

Abstrak

Lembar Pengesahan Pembimbing

Lembar Pengesahan Penguji

Kata Pengantar

...i

Daftar Isi

...ii

Daftar Gambar

...iv

Daftar Simbol

...vi

Daftar Lampiran

...viii

BAB I. PENDAHLUAN 1.1 Latar belakang………..……...………1 1.2 Rumusan masalah……….…...………2 1.3 Tujuan penelitian..………...………3 1.4 Batasaan masalah…………...………...3 1.5 Manfaat ppenelitian……….…...……….………3 1.6 Sistematika penulisan……...…...………3

BAB II. TINJAUAN PUSTAKA 2.1 penelitian terdahulu……...…...………...………5

2.2 Teori dasar……...…...……….6

2.2.1 Las listrik……...…...………..………6

2.2.2 Prinsip-prinsip las listrik……...…...………..……….7

2.2.3 Macam-macam proses las listrik……...…...…..………7

2.2.4 Sirkuit laas busuur listrik……...…...…..………..12

2.2.5 Posisi pengelasan……...…...………..15

2.2.6 jenis-jenis sambungan dalam pengelasan...………..17

2.3 Arus pengelasan..…...…...……….…18

2.4 Daerah pengaruh panas……...…...………19

2.5 Klasifakaasi aluminium dan paduanya……...…...………20

2.5.1 Paduan aluminium……...…...……..………22

2.6 Pengujian bending…...…...…...………26

2.7 Pengujian kekerasan vickers……...…..……….………28

BAB III. METODE PENELITIAN 3.1 Waktu dan tempat……...…...………30

3.2 Alat dan bahan penelitian……...…...………30

3.2.1 Alat penelitian……...…...………30 3.2.2 Bahan penelitian……...…...……….………34 3.3 Prosedur penelitian……...…...………35 3.4 Rancangan pengelasan……...…...……….……36 3.5 Prosedur pengujian…..…...…...………37 3.5.1 Pengujian bending……...…...………37 3.5.2 Pengujian kekerasan ……...…...……….………37

3.5.3 Prosedur pengambilan data……...…...………37

3.6 Diagram alir……...…...……….39

BAB IV ANALISA DAN PEMBAHASAN

4.1 Pengujian bending……...…...………...43 4.2 pengujian kekerasan……...…...………...56BAB V PENUTUP

5.1 kesimpulan……...…...……..………...64 5.2 Saran……...…...……….………...64 Daftar pustaka……...…...…….………40 ivDaftar Gambar

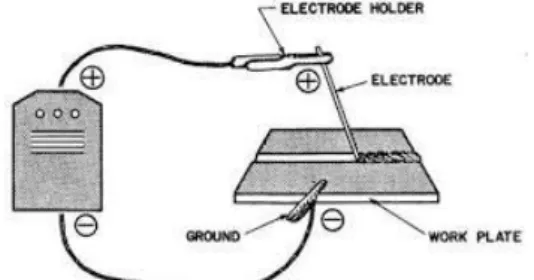

Gambar 2.1 Arc Welding...8

Gambar 2.2 Sirkuit Las Listrik...9

Gambar 2.3 Pemindahan Cairan Logam Ke Base Metal...9

Gambar 2.4 Las Smaw...10

Gambar 2.5 Las Gmaw ...11

Gambar 2.6 Las Submerged...12

Gambar 2.7 Sirkuit las busur elektroda negatif...13

Gambar 2.8 Hasil penembusan tiga cara pengkutuban...14

Gambar 2.9 Sirkuit las busur elektroda positif...14

Gambar 2.10 Posisi Di Bawah Tangan...15

Gambar 2.11 Posisi Tegak ( Vertical)...15

Gambar 2.12 Posisi Datar ( Horizontal)...16

Gambar 2.13 Posisi Di Atas Kepala...16

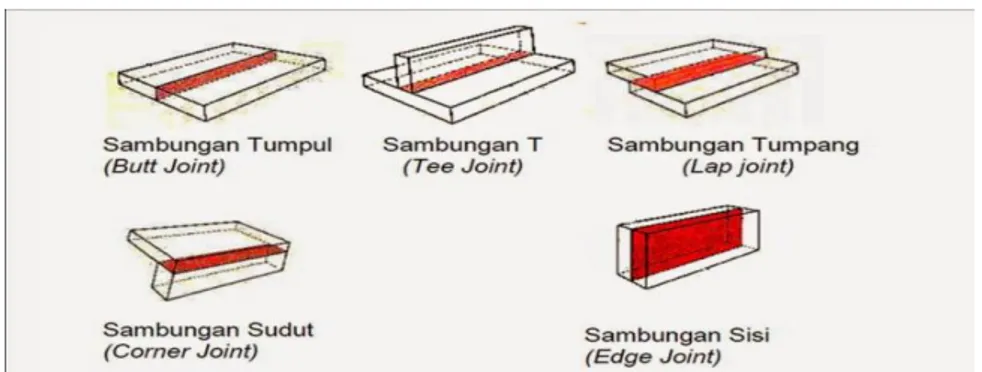

Gambar 2.14 Jenis – Jenis Sambungan...17

Gambar 2.15 Posisi Pengelasan Pada Kelima Sambungan Las...17

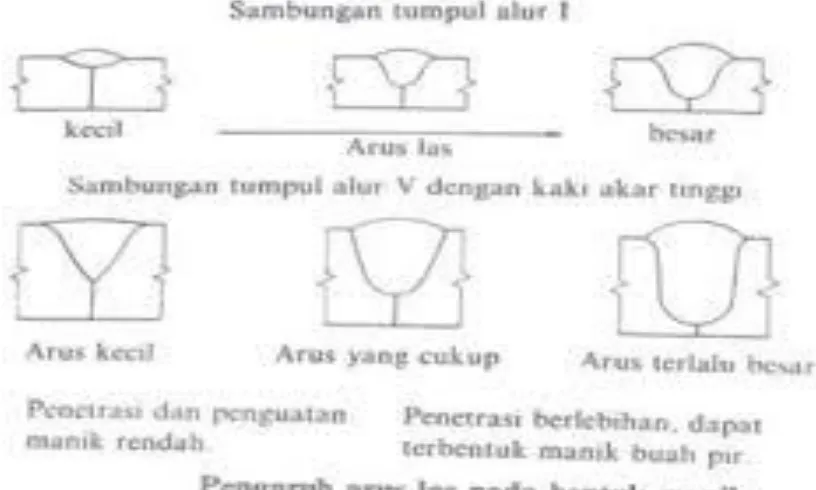

Gambar 2.16 pengaruh arus las pada bentuk manik...18

Gambar 2.17 daerah pengaruh panas pada sambungan las...19

Gambar 2.18 Alat uji bending...27

Gambar 2.19 Alat uji kekerasan...28

Gambar 2.20 pengujian vickers...29

Gambar 2.21 pengujian rockwell...30

Gambar 2.22 pengujian brinell...31

Gambar 3.1 Gergaji Tangan...32

Gambar 3.2 Kikir...33

Gambar 3.3 Jangka Sorong...33

Gambar 3.4 Travo Las...34

Gambar 3.5 Tang Jepit...34

Gambar3.6 Ragum...34

Gambar 3.7 Alat Uji bending...35

Gambar 3.8 Alat Uji kekerasan...35

Gambar 3.9 Aluminium 6063...36

Gambar 3.10 Elektroda E1100...36

Gambar 3.11 Diagram Alir...41

Gambar 4.1 Rancangan spesimen sebelum pengelasan...42

Gambar 4.2 Spesimen setelah pengelasan...43

Gambar 4.3 Uji bending pada spesimen...44

Gambar 4.4 Spesimen setelah uji bending...45

Gambar 4.5 Grafik uji bending vs variasi kampuh...55

Gambar 4.6 Proses uji kekerasan...56

Gambar 4.7 Grafik kekerasan vickers vs variasi kampuh...62

Gambar 4.8 Spesimen setelah uji kekerasan ...63

DAFTAR SIMBOL

Simbol Notasi Satuan

Al Cu Fe S V API ASTM AWS DC E FCAW GMAW GTAW HAZ HSS HV MIG SAW SMAW TIG A F aluminium Copper Ferrous Sulfur Kampuh

American Petrolium Institute

American Society for Testing andMaterials

American Welding Society

Derect Current

Elektrodes

Flux-cored Arc Welding

Gas Metal Arc Welding

Gas Tungsten Arc Welding

Heat Affected Zone

High Speed Steel

Hard Vickers

Metal Insert Gas

Submerged Arc Welding

shielded Metal Arc Welding

Tungsten Inert Gas

area

Beban

Kg/mm²

D Volt WM HAZ BM Cr

σ

b Diagonal Arus Weld MetalHeat Affected Zone

Base Metal Chromium Tegangan bending Kg Mm N/mm² viii

DAFTAR LAMPIRAN

Lampiran 1. Proses pembuatan spesimen sebelum pengelasan

Lampiran 2. Proses pengelasan spesimen

Lampiran 3. Proses pembentukan spesimen uji kekerasan vickers

Lampiran 4. Proses pengujian

BAB I PENDAHULUAN 1.1Latar belakang

Logam merupakan salah satu material yang banyak digunakan dalam bidang industri, infrastruktur dan transportasi. Saat ini, kehidupan manusia mengalami perkembangan yang sangat pesat diikuti oleh kebutuhan material terutama yang berasal dari logam, beberapa jenis logam yang banyak digunakan dalam masyarakat adalah besi,tembaga,baja,seng,nikel dan aluminium.

Alumunium(Al) merupakan logam yang ringan dengan berat jenis 2,7 gram/cm³ setelah magnesium (Mg), konduktivitas listriknya 60% lebih dari tembaga sehingga dapat digunakan untuk peralatan listrik. Selain itu juga memiliki sifat penghantar panas, sifat pantul sinar yang baik dapat digunakan juga pada komponen mesin, alat penukar panas,cermin pantul dan komponen industri kimia. Namun, di bandingkan dengan baja, Alumunium(Al) mempunyai sifat yang kurang baik dalam hal pengelasan. sifat las alumunium(Al) kurang baik ini dapat di batasi dengan alat dan teknik las dengan menggunakan las busur. (Wirosumarto dan Okumura ,2008)

Salah satu aplikasi proses pengelasan aluminium(Al) adalah pengelasan pada tangga alumunium (Al), seperti yang sering di jumpai bahwa pada tangga-tangga aluminium(Al) proses penyambungannya hanya menggunakan paku keling hal itu mengurangi kekuatan pada sambungan-sambungan pada tangga dan mengurangi umur pakai tangga. Pada penyambungan tangga dengan menggunakan paku keling kekuatan tangga tidak begitu baik, sehingga dibutuhkan sambungan yang lebih kuat agar bisa menembah umur pakai dari tangga aluminium(Al), salah satu cara untuk menghasilkan sambungan yang lebih kuat adalah dengan mengunakan teknik pengelasan.

Pengelasan aluminium(Al) yang sering dijumpai lebih banyak mengunakan jenis las wolfram gas mulia ( las TIG), namun dalam penelitian ini menggunakan jenis las SMAW ( shielded metal arc welding). Las busur

elektroda terbungkus SMAW (shielded metal arc welding) adalah suatu proses pengelasan busur listrik dengan elektroda terbungkus yang mana penggabungan atau perpaduan oleh panas dari busur listrik yang dikeluarkan diantara ujung elekteroda terbungkus dan permukaan logam dasar yang dilas. Hampir setiap proses penyambungan dan perbaikan logam menggunakan pengelasan busur SMAW ini dalam produksinya. Namun sejauh ini penelitian tentang pengelaasan Aluminium(Al) dengan menggumakan pengelasaan SMAW belum dilakukan secara meluas. Sehingga perlu dilakukan penelitian.

Pada penelitian ini, variabel yang akan diteliti adalah kekuatan Bendig

dan kekerasan pada sambungan I (tertutup), I (terbuka) dan V pada pengelasan alumunium(Al) 6063. Hal ini dapat diketahui dari hasil pengujian

Bending dan uji kekerasan dari hasil pengelasan pada alumunium(Al) dengan menggunakan las SMAW.

1.2Rumusan Masalah

Berdasarkan latar belakang diatas dapat di rumuskan masalah dalam penulisan ini adalah bagaimana pengaruh bentuk sambungan pada pengelasan aluminium(Al) 6063 terhadap kekerasan dan kekuatan bending ?

1.3Tujuan penelitian

Adapun yang menjadi tujuan dalam penelitian ini adalah mengetahui kekuatan bending dan kekerasan pada pengelasan aluminium (Al) tipe 6063,dengan memvariasikan bentuk sambungan pengelasan.

1.4Batasan Masalah

Adapun yang menjadi batasan masalah dalam penelitian ini adalah:

1. Bahan yang digunakan adalah aluminium (Al) tipe 6063 dengan ukuran panjang pada masing-masing pengujian adalah pada pengujian bending

panjang 150mm, lebar 18mm, tebal 3mm. Sedangkan pada pengujian

kekerasan panjang 150mm, lebar 18mm, tebal 3mm.

2. Pengelasan yang dilakukan adalah pengelasan listrik dengan elektroda terbungkus E1100.

3. Arus listrik yang digunakan dalam proses pengelasan listrik adalah 125 A

4. Jenis sambungan yang di gunakan adalah sambungan I tertutup, I terbuka

dan V.

5. Pengelasan dilakukan pada posisi di bawah tangan.

6. Pengujian kekerasan dilakukan didaerah HAZ.

7. Distorsi dan tegangan sisa dianggap tidak terjadi.

1.5Manfaat penelitian

1. Sebagai referensi untuk perkembangan penelitian selanjutnya bagi peneliti. 2. Dapat mengetahui kekuatan bending dan kekerasan antara sambungan I tertutup, I terbuka dan sambungan V pada pengelasan aluminium dengan menggunakan las SMAW

1.6Sistematika penulisan

Sistematiika penulisan skripsi ini dilakukan menurut urutan bab-bab sebagai berikut:

BAB I PENDAHULUAN

Bagian ini dijelaskan latar belakang, rumusan masalah, batasan masalah,tujuan penelitian, manfaat penelitian, dan sistemetika penulisan.

BAB II TINJAUAN PUSTAKA

Pada bab ini membahas tentang pustaka terdahulu,teori dasar yang menyangkut proses penelitian,las listrik,alumunium,pengujian bending.

BAB III METODE PENELITIAN

Pada bab ini akan dibahas tentang metode yang dijalankan untuk mendapatkan hasil pengujian.

BAB IV ANALISA HASIL PERCOBAAN

Pada bab ini akan dibahas hasil pengujian yang didapat setelah proses sebelumnya dicapai.

BAB V KESIMPULAN DAN SARAN

Pada bab ini berisikan kesimpulan yang diperoleh dari analisa hasil percobaan

pada bab 4.

DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA 2.1 Penelitian terdahulu

Huda ,dkk (2013) melakukan penelitian tentang Analisa pengaruh variasi arus dan bentuk kampuh pada pengelasan SMAW terhadap distorsi sudut dan kekuatan tarik. Tujuan penelitian ini adalah mengetahui pengaruh variasi arus ( 100,110 dan 120 A) dan bentuk kampuh (V, U dan X)terhadap kekuatan tarik, struktur mikro dan distorsi pada pengelasan SMAW baja karbon rendah. pengelasan dilakukan dengan pengelasan SMAW dan menggunakan elektroda E6013 diameter 3,2 dan ketebalan plat 8 mm.kemudian dilakukan pengujan tarik dari masing-masing spesimen yang dibuat menurut standar JIS, uji kekerasan, uji struktur mikro dan uji distorsi dari masing-masing kampuh (V, U, X) dari hasil pengujian diperoleh nilai kekuatan tarik tertinggi pada bentuk kampuh U sebesar 35,9 kg/mm² pada variasi 120 A, dan yang terendah pada jenis kampuh X yaitu 30,8 kg/mm² pada variasi arus 100 A. Dan nilai distorsi tertinggi didapat pada kampuh V yaitu 5,3̊ pada variasi arus 120 A sedangkan nilai distorsi terkecil didapatkan paada bentuk kampuh X dengan nilai 1,6̊ pada variasi arus 100 A.

Petrus (2015) melakukan penelitian tentang Analisis kekuatan kampuh I pada pengelasan aluminium menggunakan las SMAW dengan elekroda S115, dengan memvariasikan arus pengelasan yaitu 60 A, 75 A, 90 A, 100 A, 120 A. Hasil penelitian menunjukan bahwa nilai kekuatan bending

tertinggi yaitu pada arus 100 A dengan kekuatan sambungan 104,92 N/mm2

sedangkan nilai kekuatan bending terendah berada pada arus 75 A dengan kekuatan sambungan 45,03 N/mm2.

Muku (2009) melakukan penelitian tentang kekuatan sambungan las Aluminium seri 1100 karena variasi kuat arus listrik pada proses las metal insert gas (MIG). Spesimen uji yang digunakan standar ASTM E 8. Variasi kuat arus yang dipakai adalah 150 A, 165 A, 180 A,195 A, 210 A, dengan tegangan konstan 24 V dan kecepatan konstan 25 inchi/menit. Hasil

penelitian menunjukan bahwa kuat arus listrik mempunyai pengaruh yang nyata terhadap kekuatan tarik sambungan las alumunium seri 1100 dengan proses las MIG, pola hubungan yang paling mendekati antara kuat arus dan kekuatan tarik sambungan las Aluminium seri 1100 dengan proses las MIG adalah model hubungan polynomial orde 2, kekuatan sambungan las tertinggi diperloleh pada pengelasan dengan kuat arus 180 A, dengan kekuatan sambungan yang dihasilkan sebesar 11,900 kgf/𝑚𝑚2.

2.2 Teori Dasar

2.2.1 Las listrik

Las listrik atau las busur adalah cara pengelasan dengan menggunakan tenaga listrik sebagai sumber panasnya. Beberapa macam proses las yang termasuk pada kelompok las listrik. (Sukaini 2005) a. Las listrik elektroda kabon.

b. Las listrik dengan elektroda berselaput. c. Las listrik TIG (Tungsten Inert Gas). d. Las listrik MIG (Metal Inert Gas). e. Las listrik busur rendam (Submerged).

Las busur listrik atau umumnya disebut dengan las listrik adalah termasuk suatu proses penyambungan logam dengan menggunakan tenaga listrik sebagai sumber panas. Jenis sambungan dengan las Iistrik ini adalah merupakan sambungan tetap. Ada beberapa macam proses yang dapat digolongkan kadalam proses Ias Iistrik antara lain (Sukaini 2005).

1. Las listrik dengan elektroda karbon:

a. Las listrik dengan elektroda karbon tunggal. b. Las listrik dengan elektroda karbon ganda. 2. Las listrik dengan elektroda logam:

a. Las-listrik dengan elektroda berselaput b. Las iistrik TIG (Tungsten Inert Gas) c. Las Iiarik submerged

2.2.2 Prinsip-prinsip las listrik

Pada dasarnya las listrik yang menggunakan elektroda karbon maupun logam menggunakan tenaga listrik sebagai sumber panas. Busur listrik yang terjadi antara ujung elektroda dan benda kerja dapat mancapai temperatur tinggi yang dapat melelehkan sebagian bahan merupakan perkalian antara tegangan listrik (E) dangan kuat arus (I) dan waktu (t) yang dinyatakan dalam satuan, panas joule atau kalori seperti rumus 2.1:

H = E x I x t (2.1) dimana :

H = panas dalam satuan joule. E = tegangan listrik dalam volt. I = kuat arus dalam amper. t = waktu dalam detik.

2.2.3 Macam –macam proses las busur listrik

Panas yang di gunakan pada las busur listrik di peroleh dari busur api listrik antara elektroda las dan benda kerja. Elektroda sebagai bahan pengisi, mencair bersama-sama dengan benda kerja dan setelah dingin menjadi satu kesatuan yang sukar di pisahkan.(Sukaini, 2005)

Beberapa macam proses pengelasan yang dapat di golongkan pada las busur listrik yang banyak di gunakan dalam praktek, antara lain: 1. Las listrik dengan elektroda karbon (Arc Welding)

Busur listrik yang terjadi diantara ujung elektroda karbon dan logam atau diantara dua ujung elektroda karbon akan memanaskan dan mencairkan logam yang akan dilas. Sebagai bahan tambah dapat dipakai elektroda dengan fluksi atau elektroda yang berselaput fluksi. Seperti pada gambar 2.1.

Gambar. 2.1 Arc Welding (Siswanto dan Amri 2011 ) 2. Las listrik dengan ekktroda berselaput

Las tistrik ini menggunakan elektroda berselaput sebagai bahan tambah. Busur listrik yang terjadi diantara ujung elektroda dan bahan dasar akan mencairkan ujung elektroda dan sebagian bahan dasar. Selaput elektroda yang turut terbakar akan mencair dan menghasilkan gas yang melindungi ujung elektroda, kawah Ias, busur Iistrik dan daerah Ias di sekitar busur listrik terhadap pengaruh udara luar. Cairan selaput elektroda yang membeku akan menutupi permukaan Ias yang juga berfungsi sebagai pelindung terhadap pengaruh luar.

Gambar. 2.2 ini adalah sirkuit Ias listrik dengan elektroda berselaput dimana G adalah sumber tenaga arus searah dan elektroda dihubungkan ke terminal negetif sedang bahan ke terminal positif.

Gambar. 2.2 Sirkuit Las Listrik (Suratno, 2013)

Dalam Gambar 2.3 ditunjukkan pemindahan cairan logam dari elektroda ke bahan dasar dimana gas dari pembakaran selaput elektroda melindungi daerah ini.

Gambar. 2.3 Pemindahan Cairan Logam dari Elektroda ke Base Metal

(Suratno, 2013 )

Las Iistrik TIG menggunakan elektroda wolfram yang bukan merupakan bahan tambah. Busur listrik yang terjadi antara ujung elektroda wolfram dan bahan dasar adalah marupakan sumber panas untuk pengelasan. Titik cair dari elektroda wolfram sedemikian tingginya sampai 3410o sehingga tidak ikut mencair pada saat terjadi busur listrik. Tangkai Ias dilengkapi dangan nosel keramik untuk penyembur gas pelindung yang melindungi daerah Ias dari pengaruh luar pada saat pangelasan.

Sebagai bahan tambah dipakai elektroda tanpa selaput yang digerakkan dan didekatkan ke busur lirtrik yang terjadi antara elektroda wolfram dengan bahan dasar. Gas pelindung yang dipakai adalah argon, helium ateau campuran dari kedua gas tersebut yang pemakaiannya tergantung dari jenis logem yang akan dilas.

Tangkai las TIG biasanya didinginkan dengan air yang bersirkulasi. Proses Ias listrik TIG ditunjukkan pada Gambar 2.4.

Gambar. 2.4 Las SMAW (Suratman, 2007) 3. Las listrik GMAW/MIG

Las listrik GMAW/ MIG adalah las busur listrik dimana panas yang ditimbulkan oleh busur listrik antara ujung elektroda dan bahan dasar, karena adanya Arus Listrik.

Elektrodanya adalah merupakan gulungan kawat yang berbentuk rol yang gerakannya diatur oleh pasangan roda gigi yang digerakkan oleh motorl listrik. Kecepatan gerakan elektroda dapat diatur sesuai dengan keperluan. Tangkai Ias dilengkapi dengan nosal logam untuk menyemburkan gas pelindung yang dialirkan dari botol gas malalui selang gas.

Gas yang dipakai adalah C02 untuk pengelasan baja lunak dan baja, argon atau campuran argon dan helium untuk pengelasan Aluminium dan baja tahan karat.

Proses pengelasan MIG ini dapat secara semi otomatik dan otomatik. Semi otomatik dimaksudkan pengelasan secara manual sedangkan otomatik adalah pengelasan di mana seluruh pekerjaan Ias dilaksanakan secara otomatik. Proses Ias MIG ditunjukkan pada Gbr 2.5 dimana elektroda keluar melalui tangkai las bersama dengan gas pelindung.

Gambar. 2.5 Las GMAW (Suratan, 2007) 4. Las listrik submerged

Las listrik submerged yang umumnya otamatik atau semi otomatik menggunakan fluksi serbuk untuk pelindung dari pengaruh udara luar. Busur listrik diantara ujung elektroda dan bahan dasar berada didalam timbunan fluksi serbuk sehingga tidak terjadi sinar las keluar separti biasanya pada Ias listrik lainnya. Dalam hal ini operator Ias tidak perlu menggunakan kaca pelindung mata (helm Ias).

Pada waktu pengelasan, fluksi serbuk akan mencair dan membeku menutup Iapisan Ias. Sebagian fluksi serbuk yang tidak mencair dapat dipakai lagi setelah dibersihkan dari terak-terak Ias. Elektroda yang merupakan kawat tanpa selaput berbentuk gulungan (rol) digerakkan maju oleh pasangan roda gigi. pasangan roda gigi yang diputar oleh motor listrik dapat diatur kecepatannya sesuai dengan kebutuhan pengelasan dapat dilihat pada gambar 2.6.

Gambar. 2.6 Las Submerged (Suratman, 2007) 2.2.4 Sirkuit las busur listrik

Busur listrik pada pengelasan busur dapat di timbulkan dengan menggunakan arus bolak-balik (AC) atau dengan arus searah (DC). Tetapi karena pertimbangan biaya, mudahnya penggunaan dan sederhana perawatannya, maka listrik AC lebih banyak di pergunakan.

Keunggulan penggunaan listrik DC adalah mantapnya busur yang ditimbulkan, sehingga sangat sesuai untuk pengelasan pelat-pelat tipis. Disamping itu ternyata bahwa generator arus searah dapat digerakan dengan motor-motor bakar.hal ini menyebabkan mesin-mesin las busur DC banyak digunakan di lapangan di mana sumber listrik tidak tersedia.

Jenis-jenis pengkutuban elektroda :

1. Pengkutuban langsung dengan arus DC

Pada pengkutuban langsung, elektoda dihubungkan pada terminal negetif dan benda kerja pada terminal positif (gambar 2.7) pengutuban langsung sering disebut sebagai sirkuit las busur dengan elektroda negatif.

Gambar 2.7 Sirkuit las busur dengan elektroda negatif (Suratman, 2007)

Pengutuban langsung menghasilkan penembusan yang

dangkal.karena panas pada benda kerja tidak begitu tinggi. Cara ini cocok untuk mengelas pelat-pelat yang tipis. lihat perbandingan dengan cara pengutuban lain pada gambar 2.8.

Gambar 2.8 Hasil penembusan dengan tiga cara pengkutuban(Wiryosumarto dan Okumura, 2008) 2. Pengkutuban terbalik dengan arus DC

Pada pengkutuban terbalik, elektroda dihubungkan pada terminal negatif (gambar).pengkutuban terbalik sering disebut sirkuit las busur dengan elektroda positif.pengkutuban ini cocok untuk pengelasan benda-benda tebal seprti yang di tunjukan pada gambar 2.9.

Gambar 2.9 Sirkuit las busur dengan elektroda positif (suratman, 2007)

Pada sirkuit dengan arus AC tidak terjadi pengkutuban, karena arah arus bergantian secara periodik. Sehingga panas yang dihasilkan dibagi merata antara elektroda las dan benda kerja, hasil penembusan nya mempunyai kedalaman antara hasil pengkutuban langsung dan pengkutuban terbalik.

2.2.5 Posisi Pengelasan

1. Posisi di Bawah Tangan

Posisi di bawah tangan yaitu suatu cara pengelasan yang dilakukan pada permukaan rata/datar dan dilakukan dibawah tangan. Kemiringan elektroda las sekitar 10º– 20º terhada garis vertikal dan 70º – 80º terhadap benda kerja.dapat dilihat pada gambar 2.10.

Gambar 2.10 Posisi di Bawah Tangan (Sukaini, 2005) 2. Posisi Tegak (Vertikal)

Mengelas posisi tegak adalah apabila dilakukan arah

pengelasannya keatas atau kebawah. Pengelasan ini termasuk pengelasan yang paling sulit karena bahan cair yang mengalir atau menumpuk diarah bawah dapat diperkecil dengan kemiringan elektroda sekitar 10º – 15º terhada garis vertikal dan 70º – 85º terhadap benda kerja.seperti yang terlihat pada gambar dibawah 2.11.

Gambar 2.11 Posisi Tegak (Sukaini, 2005)

3. Posisi Datar (Horisontal)

Mengelas dengan horisontal biasa disebut juga mengelas merata dimana kedudukan benda kerja dibuat tegak dan arah elektroda mengikuti horisontal. Sewaktu mengelas elektroda dibuat miring sekitar 5º – 10º terhada garis vertikal dan 70º – 80º kearah benda kerja seperti yang di tunjukan pada gambar 2.12.

Gambar 2.12 Posisi Datar (Sukaini, 2005) 4. Posisi di Atas Kepala (Over Head)

Posisi pengelasan ini sangat sukar dan berbahaya karena bahan cair banyak berjatuhan dapat mengenai juru las, oleh karena itu diperlukan perlengkapan yang serba lengkap antara lain: Baju las, sarung tangan, sepatu kulit dan sebagainya. Mengelas dengan posisi ini benda kerja terletak pada bagian atas juru las dan kedudukan elektroda sekitar 5º – 20º terhada garis vertikal dan 75º – 85º terhadap benda kerja. yang ditunjukan pada gambar 2.13.

Gambar 2.13 Posisi di Atas Kepala (Sukaini, 2005)

2.2.6 Jenis-Jenis Sambungan Dalam Pengelasan

Wiryosumarto dan Okumura( 2008), menyatakan bahwa sambungan las dalam konstruksi baja pada dasarnya dibagi dalam sambungan tumpul, sambungan T, sambungan sudut dan sambungan tumpang. Seperti yang di tunjukan pada gambar 2.14.

Gambar 2.14 Jenis-jenis sambungan (Wiryosumarto dan Okumura, 2008) Pada proses pengelasan terdapat lima jenis desain dasar sambungan las. Kelima jenis dasar sambungan tersebut adalah sambungan Tumpul (Butt), Sudut (Corner), T (Tee), Tumpang (Lap), dan Sisi (Edge). Lima jenis dasar sambungan las dapat dibuat dalam empat posisi pengelasan yang berbeda, yaitu posisi flat (datar), vertical,

horizontal, dan diatas kepala seperti ditunjukkan pada gambar 2.15.

Gambar 2.15 Posisi pengelasan pada kelima jenis sambungan las(Wiryosumarto dan Okumura, 2008)

Dalam merencanakan konstruksi yang memiliki sambungan pengelasan, harus dipilih secara benar dan tepat mengenai jenis-jenis

sambungan las, yang disesuaikan dengan fungsi dan kegunaannya. Yang perlu dipertimbangkan bahwa sambungan pengelasan harus mampu menerima beban dinamis maupun beban statis.

2.3 Arus Pengelasan

Besarnya aliran listrik yang keluar dari mesin las disebut dengan arus pengelasan. Arus las harus disesuaikan dengan jenis bahan dan diameter elektroda yang di gunakan dalam pengelasan. Untuk elektroda standart

American Welding Society (AWS), dengan contoh AWS E6013 untuk arus pengelasan yang digunakan sesuai dengan diameter kawat las yang dipakai dapat dilihat pada Tabel 2.1. Penggunaan arus yang terlalu kecil akan mengakibatkan penembusan atau penetrasi las yang rendah, sedangkan arus yang terlalu besar akan mengakibatkan terbentuknya manik las yang terlalu lebar dan deformasi dalam pengelasan seperti ditunjukan pada Gambar 2.16.

Gambar 2.16 Pengaruh Arus Las Pada Bentuk Manik (Ahmad, 1994)

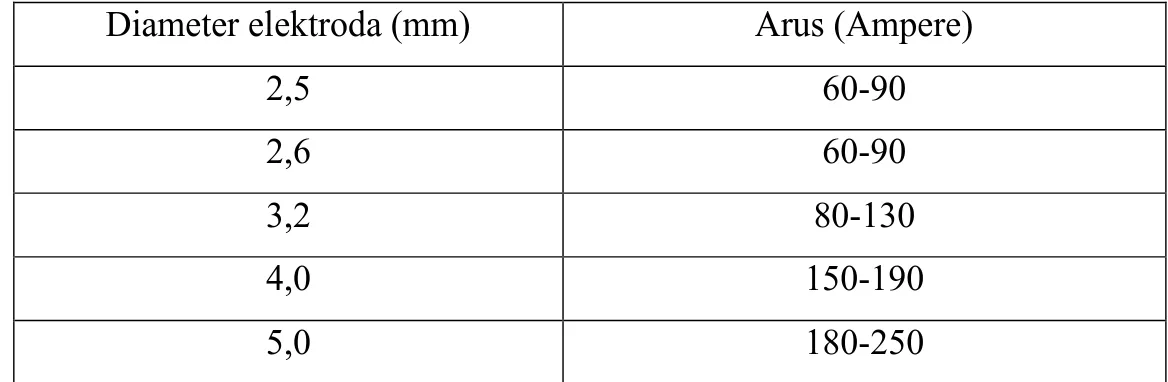

Tabel 2.1 Hubungan diameter elektroda dengan arus pengelasan (Howard, 1998)

Diameter elektroda (mm) Arus (Ampere)

2,5 60-90

2,6 60-90

3,2 80-130

4,0 150-190

5,0 180-250

2.4 Daerah Pengaruh Panas

Logam akan mengalami pengaruh pemanasan akibat pengelasan dan mengalami perubahan struktur mikro disekitar daerah lasan. Bentuk struktur mikro bergantung pada temperatur tertinggi yang dicapai pada pengelasan, kecepatan pengelasan dan laju pendinginan daerah lasan. Daerah logam yang mengalami perubahan struktur mikro akibat mengalami pemanasan karena pengelasan disebut daerah pengaruh panas (DPP), atau Heat Affected Zone

(HAZ) yang ditunjukan pada Gambar 2.17.

Gambar 2.17 Daerah pengaruh panas Daerah pengaruh panas pada sambungan las (Ahmad, 1994)

Dimana :

1. Logam Las (Weld Metal) adalah daerah dimana terjadi pencairan logam dan dengan cepat kemudian membeku.

2. Fusion Line Merupakan daerah perbatasan antara daerah yang mengalami peleburan dan yang tidak melebur. Daerah ini sangat tipis sekali sehingga dinamakan garis gabungan antara weld metal dan H A Z.

3. H A Z merupakan daerah yang dipengaruhi panas dan juga logam dasar yang bersebelahan dengan logam las yang selama proses pengelasan mengalami siklus termal pemanasan dan pendinginan cepat, sehingga terjadi perubahan struktur akibat pemanasan.

4. Logam Induk (Parent Metal) merupakan logam dasar dimana panas dan suhu pengelasan tidak menyebabkan terjadinya perubahan struktur dan sifat.

Daerah (Heat Affected Zone) HAZ merupakan daerah paling kritis dari sambungan las, karena selain mengalami perubahan struktur mikro juga mengalami perubahan sifat mekanik pada daerah itu karena dipengaruhi lamanya pendinginan dan komposisi kimia logam induk itu sendiri.

2.5 Klasifikasi Aluminium dan paduannya

Aluminium adalah logam yang ringan dan cukup penting dalam kehidupan manusia. Aluminium merupakan unsur kimia golongan IIIA dalam sistim periodik unsur, dengan nomor atom 13 dan berat atom 26,98 gram per mol (sma). Struktur kristal aluminium adalah struktur kristal FCC, sehingga aluminium tetap ulet meskipun pada temperatur yang sangat rendah. Keuletan yang tinggi dari aluminium menyebabkan logam tersebut mudah dibentuk atau mempunyai sifat mampu bentuk yang baik. Aluminium memiliki beberapa kekurangan yaitu kekuatan dan kekerasan yang rendah bila dibanding dengan logam lain seperti besidan baja. Aluminium memiliki karakteristik sebagai logam ringan dengan densitas 2,7 g/cm3.(Wiryosumarto dan okumura, 2008)

Selain sifat-sifat tersebut aluminium mempunyai sifat-sifat yang sangat baik dan bila dipadu dengan logam lain bisa mendapatkan sifat-sifat yang tidak bisa ditemui pada logam lain. Adapun sifat-sifat dari aluminium antara lain : ringan, tahan korosi, penghantar panas dan listrik yang baik. Sifat tahan korosi pada aluminium diperoleh karena terbentuknya lapisan oksida aluminium pada permukaaan aluminium.

Lapisan oksida ini melekat pada permukaan dengan kuat dan rapat serta sangat stabil (tidak bereaksi dengan lingkungannya) sehingga melindungi bagian yang lebih dalam. Adanya lapisan oksida ini disatu pihak menyebabkan tahan korosi tetapi di lain pihak menyebabkan aluminium menjadi sukar dilas dan disoldier (titik leburnya lebih dari 2000ºC). Sifat mekanik dan fisik aluminium dapat dilihat pada tabel 2.2.

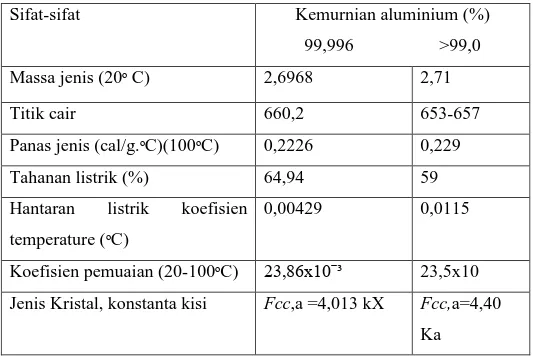

Tabel 2.2Sifat-sifat fisik Aluminium (Haword,1998)

Sifat-sifat Kemurnian aluminium (%)

99,996 >99,0

Massa jenis (20ᵒ C) 2,6968 2,71

Titik cair 660,2 653-657

Panas jenis (cal/g.ᵒC)(100ᵒC) 0,2226 0,229

Tahanan listrik (%) 64,94 59

Hantaran listrik koefisien

temperature (ᵒC)

0,00429 0,0115

Koefisien pemuaian (20-100ᵒC) 23,86x10ˉ³ 23,5x10

Jenis Kristal, konstanta kisi Fcc,a =4,013 kX Fcc,a=4,40

Ka

Ketahan korosi berubah menurut kemurnian, pada umumnya untuk kemurnian 99,0 % atau diatasnya dapat dipergunakan di udara tahan dalam bertahun-tahun. Hantaran listrik Al, kira-kira 65 % dari hantaran listrik tembaga, tetapi masa jenisnya kira-kira sepertiganya sehingga

memungkinkan untuk memperluas penampangnya. Oleh karena itu dapat dipergunakan untuk kabel tenaga dan dalam berbagai bentuk umpamanya sebagai lembaran tipis (foil). Dalam hal ini dipergunakan Al dengan kemurnian 99,0%. Untuk reflektor yang memerlukan reflektifitas yang tinggi juga untuk kondensor elektronik dipergunakan aluminium dengan kemurnian 99,99%.

2.5.1 Paduan Aluminium

Memadukan aluminium dengan unsur lainnya merupakan salah satu cara untuk memperbaiki sifat aluminium tersebut. Paduan adalah kombinasi dua atau lebih jenis logam, kombinasi ini dapat merupakan campuran dari dua struktur kristalin. Paduan dapat disebut juga sebagai larutan padat dalam logam. Larutan padat mudah terbentuk bila pelarut dan atom yang larut memiliki ukuran yang sama dan strukrur elektron yang serupa.

Larutan dalam logam utama tersebut memiliki batas kelarutan maksimum. Paduan yang masih dalam batas kelarutan disebut dengan paduan logam fasa tunggal. Sedangkan paduan yang melebihi batas kelarutan disebut dengan fasa ganda. Peningkatan kekuatan dan kekerasan logam paduan disebabkan oleh adanya atom-atom yang larut yang menghambat pergerakan dislokasi dalam kristal sewaktu deformasi plastik. Secara garis besar paduan aluminium dibedakan menjadi dua jenis yaitu paduan aluminium tempa dan aluminium cor. Untuk lebih jelasnya pengelompokan paduan aluminium ditunjukkan pada Tabel 2.3

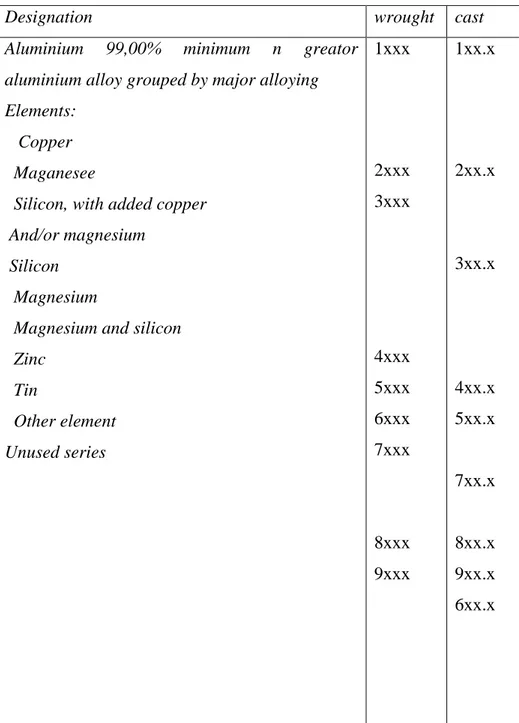

Tabel 2.3 Kelompok Paduan Aluminium (Howard, 1998)

Designation wrought cast

Aluminium 99,00% minimum n greator aluminium alloy grouped by major alloying Elements:

Copper Maganesee

Silicon, with added copper And/or magnesium

Silicon Magnesium

Magnesium and silicon Zinc Tin Other element Unused series 1xxx 2xxx 3xxx 4xxx 5xxx 6xxx 7xxx 8xxx 9xxx 1xx.x 2xx.x 3xx.x 4xx.x 5xx.x 7xx.x 8xx.x 9xx.x 6xx.x

Menurut Aluminium Association (AA) sistem di Amerika,

penamaan paduan aluminium:

1. Paduan cor (casting alloys) digunakan sistem penamaan empat angka. Angka pertama menunjukkan kandungan utama paduannya. Dua angka selanjutnya menunjukkan penandaan dari paduannya. Angka terakhir yang di pisahkan dengan tanda desimal merupakan bentuk dari hasil pengecoran, misalnya casting (0) atau ingot (1,2). 2. Paduan tempa (wrought alloys) menggunakan sistem penamaan

empat angka juga tetapi penamaannya berbeda dengan penamaan pada paduan jenis cor. Angka pertama menyatakan kelompok paduan atau kandungan elemenspesifik paduan, angka kedua menunjukkan perlakuan dari paduan asli atau batas kemurnian. Sedangkan dua angka terakhir menunjukkan paduan aluminium atau kemurnian aluminium.

Dari dua kelompok paduan aluminium diatas dikelompokkan lagi menjadi dua kelompok, yaitu: tidak dapat diperlaku-panaskan dan dapat diperlaku-panaskan. Untuk paduan aluminium jenis cor yang dapat diperlaku-panaskan meliputi seri 2xx.x, 3xx.x, 7xx.x, dan 8xx.x, yang tidak dapat diperlaku-panaskan meliputi seri 1xx.x, 4xx.x, dan 5xx.x. Sedang aluminium jenis tempa yang tidak dapat diperlaku-panaskan meliputi seri 1xxx, 3xxx, 4xxx, dan 5xxx, yang dapat diperlaku-panaskan adalah seri 2xxx, 6xxx, 7xxx, dan 8xxx

Sifat-sifat umum pada paduan aluminium (Wiryosumarto & Okumura, 2000) adalah:

1. Al-murni teknik (seri 1xxx)

Jenis paduan ini mempunyai kandungan minimal aluminium 99,0% dengan besi dan silikon menjadi kotoran utama (elemen paduan). Aluminium dalam seri ini memiliki kekuatan yang rendah tapi memiliki sifat tahan korosi, konduksi panas dan konduksi listrik yang baik juga memiliki sifat mampu las dan mampu potong yang bagus. Aluminium seri ini banyak digunakan untuk sheet metal work.

2. Paduan Al-Cu (seri 2xxx)

Elemen paduan utama pada seri ini adalah tembaga, tetapi magnesium dan sejumlah kecil elemen lain juga ditambahkan kesebagian besar paduan jenis ini. Jenis paduan Al-Cu adalah jenis yang dapat diperlaku-panaskan. Dengan melalui pengerasan endap atau penyepuhan, sifat mekanikpaduan ini dapat menyamai sifat dari baja lunak, tetapi daya tahan korosinya rendah bila dibandingkan dengan jenis paduan yang lainnya. Sifat mampu lasnya juga kurang baik, karena itu paduan jenis ini biasanya digunakan pada kontruksi keling dan banyak sekali digunakan dalam kontruksi pesawat terbang seperti duralumin (2017) dan super duralumin (2024).

3. Paduan Al-Mn (seri 3xxx)

Manganesee merupakan elemen paduan utama seri ini. Paduan ini adalah jenis yang tidak dapat diperlaku-panaskan, sehingga penaikan kekuatannya hanya dapat diusahakan melalui pengerjaan dingin pada proses pembuatannya. Bila dibandingkan dengan jenis alumunium murni, paduan ini mempunyai sifat yang sama dalam hal ketahanan terhadap korosi, mampu potong dan sifat mampu lasnya, sedangkan dalam hal kekuatannya, jenis paduan ini jauh lebih unggul.

4. Paduan jenis Al-Si (seri 4xxx)

Paduan Al-Si termasuk jenis yang tidak dapat diperlaku-panaskan. Jenis ini dalam keadaaan cair mempunyai sifat mampu alir yang baik dan dalam proses pembekuannya hampir tidak terjadi retak. Karena sifat-sifatnya, maka paduan jenis Al-Si banyak digunakan sebagai bahan atau logam las dalam pengelasan paduan aluminium baik paduan cor atau tempa.

5. Paduan jenis Al-Mg (seri 5xxx)

Magnesium merupakan paduan utama dari komposisi sekitar 5%. Jenis ini mempunyai sifat yang baik dalam daya tahan korosi, terutama korosi oleh air laut dan sifat mampu lasnya. Paduan ini juga

digunakan untuk sheet metal work, biasanya digunakan untuk komponen bus, truk, dan untuk aplikasi kelautan.

6. Paduan jenis Al-Mg-Si (seri 6xxx)

Elemen paduan seri 6xxx adalah magnesium dan silicon. Paduan ini termasuk dalam jenis yang dapat diperlaku-panaskan dan mempunyai sifat mampu potong dan daya tahan korosi yang cukup. Sifat yang kurang baik dari paduan ini adalah terjadinya pelunakan pada daerah las sebagai akibat dari panas pengelasan yang timbul. Paduan jenis ini banyak digunakan untuk tujuan struktur rangka. 7. Paduan jenis Al-Zn (seri 7xxx)

Paduan ini termasuk jenis yang dapat diperlaku-panaskan. Biasanya ke dalam paduan pokok Al-Zn ditambahkan Mg, Cu dan Cr. Kekuatan tarik yang dapat dicapai lebih dari 504 Mpa, sehingga paduan ini dinamakan jugaultra duralumin yang sering digunakan untuk struktur rangka pesawat. Berlawanan dengan kekuatan tariknya, sifat mampu las dan daya tahannya terhadap korosi kurang menguntungkan. Akhir-akhir ini paduan Al-Zn-Mg mulai banyak digunakan dalam kontruksi las, karena jenis ini mempunyai sifat mampu las dan daya tahan korosi yang lebih baik daripada paduan dasar Al-Zn,

2.6 Pengujian Bending

Uji bending biasanya dilakukan untuk menentukan flexural strength komponen. Pengujian ini dilakukan dengan menumpu batang dengan tumpuan sederhana dan kemudianmembebani batang tersebut secara transversal pada bagian tengahnya. Bila materialnya ulet, kegagalan yang terjadi berupa luluh sedangkan bila materialnya getas kegagalannya adalah berupa patahan. Gambar 2.18 menunjukkan contoh mesin uji bending.

Gambar 2.18 uji bending (Laboratorium Teknologi Mekanik Fakultas Teknik Universitas Halu Oleo)

Modulus elastisitas bending dapat diketahui pada persamaan 2.1.

𝜎𝑏 = 3 𝐹𝐿

2. 𝑏. 𝑑2 … … … . . … … … (2.1)

dimana:

σb = Kekuatan bending (MPa). L = Panjang spesimen(mm).

b = Lebar spesimen (mm). F = Beban.

d = Tebal spesimen.

2.7 Pengujian kekerasan

Pengujian Kekerasan adalah satu dari sekian banyak pengujian yang dipakai, karena dapat dilaksanakan pada benda uji yang kecil tanpa kesukaran mengenai spesifikasi.

Kekerasan (Hardness) adalah salah satu sifat mekanis (Mechanical properties) dari suatu material. Kekerasan suatu material harus diketahui khususnya untuk material yang dalam penggunaanya akan mangalami pergesekan (frictional force) dan dinilai dari ukuran sifat mekanis material

yang diperoleh dari deformasi plastis (deformasi yang diberikan dan setelah dilepaskan, tidak kembali ke bentuk semula akibat indentasi oleh suatu menda sebagai alat uji. Dalam hal ini bidang keilmuan yang berperan penting

mempelajarinya adalah Ilmu Bahan Teknik (Metallurgy Engineering).

Mengapa diperlukan pengujian kekerasan? Di dalam aplikasi manufaktur, material terutama semata diuji untuk dua pertimbangan: yang manapun ke riset karakteristik suatu material baru dan juga sebagai suatu cek mutu untuk memastikan bahwa contoh material tersebut menemukan spesifikasi kualitas tertentu .

Penguian yang paling banyak dipakai adalah dengan menekankan penekan tertentu kepada benda uji dengan beban tertentu dan dengan mengukur ukuran bekas penekanan yang terbentuk diatasnya, cara ini dinamakan cara kekerasan dengan penekanan.

Kekerasan juga didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi atau penetrasi (penekanan). Didunia teknik, umumnya pengujian kekerasan menggunakan 4 macam metode pengujian

kekerasan, yakni: 1.Brinnel(HB/BHN) 2.Rockwell(HR/RHN) 3.Vikers(HV/VHN) 4. Micro Hardness

Gambar 2.19 Alat uji kekerasan

a.Vickers

Pengujian kekerasan dengan metode Vickers bertujuan

menentukan kekerasan suatu material dalam yaitu daya tahan material terhadap indentor intan yang cukup kecil dan mempunyai bentuk geometri berbentuk piramid seperti ditunjukkan pada gambar 2.3. Beban yang dikenakan juga jauh lebih kecil dibanding dengan pengujian rockwell dan brinel yaitu antara 1 sampai 1000 gram.

Angka kekerasan Vickers (HV) didefinisikan sebagai hasil bagi (koefisien) dari beban uji (F) dengan luas permukaan bekas luka tekan (injakan) dari indentor (diagonalnya) (A) yang dikalikan dengan sin (136°/2). Rumus untuk menentukan besarnya nilai kekerasan dengan metode vickers yaitu :

Gambar. 2.20 Pengujian Vickers dan Bentuk indentor Vickers

𝐻𝑉 = 1,854 𝐹

𝑑2 … … … . . … … … (2.2)

Dimana,

HV = Angka kekerasan Vickers. F = Beban (kg).

D = Diagonal (mm).

b. Rockwell

Pengujian kekerasan dengan metode Rockwell bertujuan

menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap indentor berupa bola baja ataupun kerucut intan yang ditekankan pada permukaan material uji tersebut.

Gambar. 2.21 Pengujian Rockwell

Dibawah ini merupakan rumus yang digunakan untuk mencari besarnya kekerasan dengan metode Rockwell.

HR = E – e … … … … … …… … … … …... … … [2.3]

Dimana :

F0 = Beban Minor(Minor Load) (kg). F1 = Beban Mayor(Major Load) (kg). F = Total beban (kg).

E = Jarak antara kondisi 1 dan kondisi 3 yang dibagi dengan 0.002 mm.

e = Jarak antara indentor saat diberi minor load dan zero reference line yang untuk tiap jenis indentor berbeda-beda.

HR =Besarnya nilai kekerasan Rockwell.

c. Brinnell

Pengujian kekerasan dengan metode Brinnel bertujuan untuk menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja (identor) yang ditekankan pada permukaan material uji tersebut (spesimen). Idealnya, pengujian Brinnel diperuntukan untuk material yang memiliki permukaan yang kasar dengan uji kekuatan berkisar 500-3000 kgf. Identor (Bola baja) biasanya telah dikeraskan dan diplating ataupun terbuat dari bahan Karbida Tungsten.

Uji kekerasan brinnel dirumuskan dengan :

𝐻𝐵 =𝜋 2𝐹

2 𝐷 ( 𝐷− 𝐷2+𝑑2

… … …

.[2.4]

Gambar. 2.22 Pengujian brinnell

Dimana : D = Diameter bola (mm) d = Impression diameter (mm) F = Load (beban) (kgf) HB = Brinell result (HB) 30

BAB III

METODE PENELITIAN

Metode penelitian ini merupakan cara yang digunakan dalam kegiatan penelitian. Penelitian dilakukan dengan tujuan untuk melihat akibat dari suatu perlakuan.

3.1 Waktu dan Tempat

Penelitian akan dilaksanakan selama 3 bulan dimana pengelasan dilakukan di bengkel las Remaja dan proses pengujian dilakukan di Laboratorium Teknologi mekanik Fakultas Teknik universitas Halu Oleo.

3.2 Alat dan Bahan Penelitian 3.2.1 Alat Penelitian

a. Gergaji Tangan

Gergaji tangan digunakan sebagai alat memotang specimen menjadi beberapa bagian sebelum dilakukan pengujian.

Gambar 3.1 Gergaji Tangan

b. Kikir

Kikir digunakan untuk membentuk dan menghaluskan atau finishing permukaan kampuh spesimen agar rata.

Gambar 3.2 Kikir

c. Jangka sorong

Jangka sorong digunakan untuk mengukur spesimen uji agar sesuai yang diinginkan.

Gambar 3.3 Jangka sorong

d. Mesin Las Busur Listrik

Mesin Las Busur Listrik digunakan untuk melakukan aktifitas pengelasan spesimen uji. Mesin ini menggunakan arus listrik yang dilengkapi dengan travo yang berfungsi untuk menaikkan dan menurunkan tegangan pada mesin las.

Gambar 3.4 Travo las

e. Tang

Tang digunakan untuk menjepit spesimen atau

memudahkan pengerjaan pada saat proses pengelasan.

Gambar 3.5 Tang jepit spesimen las

f. Ragum

Ragum digunakan untuk menjepit spesimen baik pada saat proses pemotongan specimen maupun pada saat proses pengikiran kampuh spesimen.

Gambar 3.6 Ragum

g. Pengujian bending

Digunakan untuk melakukan uji lentur pada spesimen yang diuji. Dengan tujuan untuk mengetahui ketahanan suatu bahan terhadap pembebanan pada titik lentur dan juga untuk mengetahui keeleksitasan suatu bahan.

Gambar 3. 7 Alat Uji bending (ASTM D 709-02)

h. Pengujian kekerasan

Digunakan untuk melakukan uji kekerasan pada specimen yang diuji, yaitu aluminium, dengan tujuan untuk mengetahui kekerasan spesimen setelah di lakukan proses penglasan.

Gambar 3.8 Alat uji kekerasan

3.2.2 Bahan Penelitian

1. Material Dari aluminium

Bahan yang digunakan pada penelitian adalah aluminium(Al) tipe 6063.

Gambar 3.9 Aluminium tipe 6063

2. Elektroda las

Elektroda atau kawat las adalah suatu benda yang dipergunakan untuk melakukan pengelasan listrik yang berfungsi sebagai pembakar yang akan menimbulkan busur nyala.

Gambar 3.10 Elektroda las E1100

3.3 Prosedur Penelitian

1. Dipersiapkan mesin las

2. Dipersiapkan benda kerja yang akan dilas.

3. Posisi pengelasan dengan menggunakan posisi pengelasan mendatar atau bawah tangan.

4.Dipersiapkan elektroda sesuai dengan arus dan ketebalan plat, dalam penelitian ini di pilih elektroda jenis E1100 dengan diameter elektroda 3,2 mm

5. Mengatur ampermeter yang digunakan untuk mengukur arus pada posisi jarum nol, kemudian salah satu penjepitnya dijepitkan pada kabel yang digunakan untuk menjepit kawat elektroda. Mesin las dihidupkan dan kawat elektroda digoreskan sampai menyala, Ampermeter diatur pada angka 125 A. Selanjutnya mulai dilakukan pengelasan untuk spesimen.

3.4 Rancangan Pengelasan

3mm

b = 3mm d = 18 mm

L = 150 mm

Gambara.sambungan I (terbuka)

60 ̊

b = 3 mm d =18mm

L = 150 mm

Gambar b. sambungan V tunggal

d = 18m

b = 3 mm L = 150 mm

Gambar c. sambungan I(tertutup)

Gambar diatas menunjukan rancangan spesimen sebelum

dilakukan pengelasan pada spesimen, dengan ukuran panjang 150mm, lebar 18mm, tebal3mm,(ASTM 709-02). Spesimen dibentuk dengan 3 bentuk kampuh yaitu kampuh I terbuka, kampuh V dan kampuh I tertutup. Setelah dibentuk benda kerja siap dilas menggunakan las SMAW dengan elektroda aluminium E1100 dengan arus pengelasan 125 A.

3.5 Prosedur Pengujian 3.5.1 Pengujian Bending

1. Dipersiapkan spesimen uji bending,

2. Mempersiapkan mesin pengujian bending dalam keadaan ON

3. Memasukkan data-data spesimen (ukuran panjang,tebal,dan lebar) kemudian setting program mesin uji bending.

4. Memasang spesimen dengan menentukan titik tumpuan dan titik tengah benda dan alat bending.

5. Menjalankan mesin uji bending dimana pada kondisi ini fenomena

uji bending dapat terekan pada CPU dan terlihat pada layar/monitor komputer.

6. Setelah patah mesin akan berhenti secara otomatis kemudian menyimpan data pengujian pada CPU.

7. Mengambil hasil rekaman mesin plotter dari proses penekanan yang dilakukan.

3.5.2 Pengujian Kekerasan

1. Dipersiapkan spesimen yang telah di lakukan pengelasan.

2. dipersiapakan alat uji kekerasan Vickers (Micro Harderness Tester).

3. Meletakkan spesimen pada alat uji.

4. Mengatur daerah specimen yang akan di uji.

5. Melakukan pengujian terhadap spesimen sebanyak titik 6. Data pengujian dicatat pada kertas yang telah disiapkan.

7. Lakukan cara yang sama untuk spesimen lainya.

3.5.3 Prosedur Pengambilan Data

Adapun teknik pengambilan data dalam penelitian ini yaitu setelah dilakukan proses pengelasan, kemudian dilakukan pengujian bending,

dan kekerasan kemudian data pengujian dicatat, selanjutnya diolah dalam bentuk tabel dan dibuatkan grafik untuk dianalisa.

3.5.4 Tabel perolehan

Tabel 1 data hasil uji bending Variasi

kampuh

Tegangan bending (N/mm2) Nilai rata-rata 1 2 3 V I (terbuka) I (tertutup)

TaTabel 2 data hasil uji kekerasan (vickers)

No Kampuh Pengujian kekerasan (kg/𝑚𝑚2) Rata-rata Titik 1 Titik 2 Titik 3 Titik 4 Titik 5 Titik 6 Titik 7 Titik 8 Titik 9 1 V 2 I(terbuka) 3 I(tertutup) 39

3.6 Diagram Alir

Persiapan bahan dan alat

Pembuatan spesimen ketebalan 2mm berbentuk sambungan

I(terbuka),I(tertutup) dan V

Pengelasan spesimen menggunakan las listrik

(SMAW)

Analisa dan Pembahasan

Kesimpulan Uji Bending

Selesai Studi Literatur

Mulai

Uji kekerasan (Vickers)

BAB IV

ANALISA DATA DAN PEMBAHASAN

Sebelum dilakukan proses pengelasan maka dipersiapkan benda kerja yang akan dilas yaitu aluminium 6063 dengan variasi bentuk kampuh, seperti yang terlihat pada gambar 4.1.

3mm a. Kampuh I (terbuka) b. kampuh I (tertutup) 60 ̊ c. Kampuh V

Gambar 4.1 Rancangan spesimen sebelum pengelasan

Gambar 4.1 menunjukan rancangan spesimen sebelum dilakukan pengelasan, dimana ukuran masing-masing spesimen yaitu panjang 150mm, lebar 18mm, tebal 3mm,(ASTM 709-02). Selanjutnya benda kerja dilas mengunakan las SMAW dengan menggunakan elektroda khusus aluminium tipe E1100 dengen diameter elektroda 3,2mm dan arus las 125 A. Adapun bentuk spesimen hasil pengelasan dapat dilihat pada gambar 4.2.

Gambar 4.2 spesimen setelah dilakukan pengelasan

4.1 Pengujian Bending

Gambar 4.3 pengujian bending pada spesimen uji

Pada bagian ini setelah dilakukan proses pengelasan maka dilakukan pengujian bending dimana langkah-langkah yang harus dilakukan yang pertama dipersiapkan spesimen uji bending, selanjutnya dipersiapkan mesin uji bending dalam keadaan ON, kemudian memasukan data-data spesimen seperti (panjang spesimen 150 mm, lebar 18 mm dan tebal 3mm) setelah itu memasang spesimen dengan menentukan titik tumpuan dan titik tengah

benda pada alat uji, kemudian Menjalankan mesin uji bending dimana pada kondisi ini fenomena uji bending dapat terekam pada CPU dan terlihat pada layar/monitor komputer, kemudian Setelah patah mesin akan berhenti secara otomatis kemudian menyimpan data pengujian pada CPU. Adapun gambar spesimen setelah dilakukan pengujian bending dapat dilihat pada gambar 4.4.

Gambar 4.4 spesimen setelah dilakukan pengujian bending

Setelah dilakukan pengujian kemudian data yang diperoleh dibuat dalam bentuk tabel.

Tabel 4.1 data pengujian bending dengan variasi bentuk kampuh V, I (terbuka) dan I (tertutup)

Tabel 4.1 menunjukan hasil dari pengujian bending pada pengelasan aluminium dengan memvariasikan bentuk kampuh. Setelah dibuat dalam bentuk tabel selanjutnya data dari hasil pengujian di analisa dan dihitung sesuai dengan persamaan 2.1.

Kampuh F (N) Panjang Spesimen (mm) Lebar Spesimen (mm) Tebal Spesimen (mm) V 1 84,8929 130 18 3 2 143,860 130 18 3 3 108,183 130 18 3 I (terbuka) 1 111,396 130 18 3 2 133,813 130 18 3 3 169,096 130 18 3 I (tertutup) 1 208,515 130 18 3 2 137,960 130 18 3 3 156,496 130 18 3 44

4.1.1 Contoh perhitungan nilai kekuatan bending. Diketahui : F = 84,8929 N L = 130 mm b = 18 mm d = 3 mm Ditanyakan: Kekuatan bending(𝜎𝑏) = ? N/mm2 Sehingga : 𝜎𝑏 = 3 F 𝐿 2. 𝑏. 𝑑2 𝜎𝑏 =3 x 84,8929 𝑁 𝑥 130 𝑚𝑚 2 𝑥 18 𝑚𝑚 . 3 𝑚𝑚 2 = 33108,231 N 324 𝑚𝑚2 𝜎𝑏 = 102,185898 N/mm2

Dari contoh perhitungan kekuatan bending pengelasan aluminium

didapatkan nilai kekuatan bending sebesar 𝜎𝑏 = 102,185898 N/mm2,

dimana hasil dari pengujian bending dihitung sesuai dengan persamaan 2.1

Tabel 4.2 Hasil perhitungan pengujian bending dengan variasi kampuh V, I (terbuka), I (tertutup).

Tabel 4.2 menunjukan hasil dari perhitungan nilai kekuatan bending

pengelasan aluminium dengan variasi kampuh V, I terbuka dan I tertutup. Dimana nilai tertinggi didapatkan pada kampuh I tertutup dengan nilai rata-rata 201,8114 (N/mm²) dan yang terendah pada bentuk kampuh V dengan nilai 135,1727 (N/mm²). Kampuh F (N) Panjang Spesimen (mm) Lebar Spesimen (mm) Tebal Spesimen (mm) Tegangan Bending (N/mm²) Rata-rata V 1 84,8929 130 18 3 102,1858 135,1722 2 143,860 130 18 3 173,1648 3 108,183 130 18 3 130,1661 I (terbuka) 1 111,396 130 18 3 134,0877 166,2334 2 133,813 130 18 3 161,0712 3 169,096 130 18 3 203,5414 I (tertutup) 1 208,515 130 18 3 250,9902 201,8114 2 137,960 130 18 3 166,0692 3 156,496 130 18 3 188,3748 46

Gambar 4.5 Nilai kekuatan bending aluminium dari hasil pengelasan aluminium menggunakan jenis kampuh V, I (terbuka), I (tertutup).

Berdasarkan Gambar 4.5 menunjukan bahwa nilai kekuatan bending

dari masing-masing bentuk kampuh yang terdiri dari kampuh V, I terbuka) dan I (tertutup). Dari gambar dapat diketahui bahwa nilai kekuatan bending tertinggi ditunjukan oleh jenis kampuh I (tertutup) sebesar 201,8114 N/

mm2, kemudian diikuti oleh kampuh I (terbuka) dengan nilai sebesar

166,2334 N/mm2 dan kampuh V dengan nilai sebesar 135,1722 N/mm2. Kekuatan bending kampuh I (tertutup) pada pengelasan aluminium(Al) lebih tinggi dibandingkan dengan bentuk kampuh V dan I(terbuka) hal ini disebabkan karena perbedaan proses pengelasannya. Pada kampuh V dan I( terbuka) proses pengelasanya dilakukan hanya disatu sisi plat sedangkan pada kampuh I (tertutup) proses pengelasanya dilakukan dikedua sisi plat. Karena pada pengelasan di satu sisi plat proses pengelasanya menghasilkan panas di daerah atas dan bawah yang tidak merata hal ini menyebabkan struktur mikro pada pengelasan satu sisi menjadi tidak seragam sedangkan

135,1722 166,2334 201,8114 0 50 100 150 200 250 k ek u at an b en d in g N/m m ² variasi kampuh V I (terbuka) I (tertutup) 47

pada pengelasan dua sisi proses pengelasan pada bagian atas dan bawah mendapatkan panas yang merata sehingga struktur mikro pada pengelasan ini menjadi lebih merata. Hal ini menyebabkan kekuatan bending pada pengelasan dua sisi plat lebih tinggi di bandingkan dengan pengelasan satu sisi plat. hal ini sesuai seperti yang dikatakan pada referensi peneliti terdahulu.

4.2 Pengujian Kekerasan

Gambar 4.6 proses pengujian kekerasan

Pengujian kekerasan (Vickers) dilakukan untuk mengetahui

kekerasan spesimen pada daerah HAZ setelah dilakukan roses pengelasan dengan memvariasikan bentuk kampuh yaitu kampuh V, I (terbuka) dan I (tertutup) dimana daerah HAZ adalah daerah pengaruh panas dan logam dasar yang bersebelahan dengan logam las yang selama proses pengelasan mengalami siklus termal pemanasan dan pendinginan, seperti yang terlihat pada gambar berikut:

Gambar 4.5 Daerah HAZ (heat affected zone) pada pengelasan

Pada pengujian kekerasan dimana langkah-langkah yang harus dilakukan yaitu yang pertama dipersiapkan specimen uji kekerasan kemudian dipersiapakan alat uji kekerasan Vickers (Micro Harderness Tester) selanjutnya meletakkan spesimen pada alat uji, kemudian mengatur daerah specimen yang akan di uji, lalu melakukan pengujian terhadap spesimen sebanyak titik dan yang terakhir Data pengujian dicatat pada kertas yang telah disiapkan, lakukan cara yang sama untuk spesimen lainya.

Gambar 4.7 pengujian kekerasan vickers

Gambar 4.7 menunjukan titik spesimen yang akan di tekan oleh indentor dimana titik di tentukan pada dearah HAZ tepatnya berada 3mm dari daerah logam las.

Setelah dilakukan pengujian kekerasan pada spesimen uji

selanjutnya data hasil pengujian kekerasan dibuat dalam bentuk tabel.

Tabel 4.3 Data pengujian kekerasan Vickers dengan variasi kampuh pada daerah HAZ.

Tabel 1 Pengujian kekerasan vickers bentuk kampuh V Kampuh V

Spesimen

D1 D2

Titik 1 Titik 2 Titik 3 Titik 1 Titik 2 Titik 3 1 145,07 146,80 146,75 133,93 141,16 150,34

2 150,78 150,67 152,95 142,28 135,90 152,95

3 147,72 151,14 151,89 147,72 149,39 147,20

Tabel 2 Pengujian kekerasan vickers bentuk kampuh I (terbuka) Kampuh I Terbuka

Spesimen

D1 D2

Titik 1 Titik 2 Titik 3 Titik 1 Titik 2 Titik 3

1 140,41 150,13 157,54 143,40 157,54 157,54

2 157,62 155,08 183,62 154,63 155,08 178,65

3 153,63 149,73 134,79 152,28 149,73 134,39

Tabel 3 Pengujian kekerasan vickers bentuk kampuh I (tertutup) Kampuh I Tertutup

Spesimen

D1 D2

Titik 1 Titik 2 Titik 3 Titik 1 Titik 2 Titik 3

1 160,41 155,27 163,75 156,59 155,27 163,88

2 178,11 137,49 134,66 178,11 135,21 134,60

3 133,35 128,88 146,07 142,88 128,88 133,92

Tabel 4.3 menunjukan hasil dari pengujian kekerasan vickers pengelasan aluminium dengan variasi kampuh dimana pengujian dilakukan pada daerah HAZ.

Setelah dibuat dalam bentuk tabel maka selanjutnya data dianalisa dan dihitung sesuai dengan persamaan 2.2.

4.2.1Contoh perhitungan kekerasan (vickers). Diketahui : F = 4,903 N = 0,5 kg D1 = 145,07 µm = 0,14507 mm D2 = 133,92 µm = 0,13392 mm d = 𝐷1+𝐷2 2

=

0,14507 mm +0,13392mm 2= 0,139494 mm2 Ditannya : HV =...? Penyelesaian : 𝐻𝑉 =1,854 . f d2

𝐻𝑉 =

1,854 . 0,5 kg(0,139494 )2= 47,6396 kg/mm2

Contoh perhitungan kekerasan vickers pengelasan aluminium dengan variasi kampuh dihitung sesuai dengan persamaan 2.2 dan didapatkan nilai sebesar 47,6396 kg/mm2. Dimana hasil perhitungan dibuat dalam bentuk tabel seperti yang terlihat pada tabel 4.4.

Tabel 4.4 Hasil perhitungan kekerasan vickers pada daerah HAZ dengan variasi bentuk kampuh.

No Kampuh

Pengujian kekerasan (kg/𝒎𝒎𝟐)

Rata-rata

Spesimen 1 Spesimen 2 Spesimen 3

Titik1 Titik2 Titik3 Titik1 Titik2 Titik3 Titik1 Titik2 Titik3

1 V 47,5 44,7 42,0 43,1 45,1 39,6 42,4 41,0 41,4 42,977

2 I(terbuka) 46,0 46,7 37,3 38,0 38,5 28,2 39,6 41,3 51,3 40,766

3 I(tertutup) 36,9 38,4 34,5 29,2 49,8 51,1 48,5 55,8 41,7 42,877

Tabel 4.4 menunjukan hasil dari perhitungan kekerasan vickers

pengelasan aluminium dengan variasi kampuh dan telah dihitung sesuai dengan persamaan 2.2. Dimana hasil perhitungan kekerasan vickers tertinggi terdapat pada kampuh V dengan nilai rata-rata 42,977 (kg/𝑚𝑚2) dan yang terendah terdapat pada bentuk kampuh I terbuka dengan nilai 40,766 (kg/𝑚𝑚2)