5

BAB II DASAR TEORI

2.1. Penelitian Terdahulu

Penelitian tentang analisa hasil pengelasan dengan menerapkan variasi arus metode pengelasan SMAW (Shielded Metal Arc Welding) ini sebenarnya telah banyak dilakukan oleh para peneliti terdahulu. Pamengku, (2021) pernah meneliti tentang pengaruh dari variasi arus listrik kepada kekuatan tarik dan struktur mikro baja ASTM A36 dengan las GMAW, didapatkan hasil bahwa terjadi kenaikan nilai tarik dari variasi arus listrik 80A, 90A, 100A, dari pengujian tarik menunjukkan bahwa nilai tegangan tarik tertinggi pada arus listrik 100A yang memberikan tegangan tarik sebesar 333,802 Mpa dan nilai regangan tertinggi pada arus listrik 100A dengan nilai sebesar 30,2 %. Dapat dilihat bahwa variasi dari ampere pengelasan erat hubungannya dengan kekuatan tarik serta struktur mikro. Variasi kuat arus pengelasan memberikan pengaruh terhadap struktur mikro daerah HAZ dan daerah titik las, dilihat dari hasil struktur mikro bahwa semakin tinggi arus yang di berikan Widmanstatten ferrite yang terbentuk menjadi semakin dominan dan semakin rapat dan sebaliknya akibat kuat arus yang rendah mengakibatkan ukuran butir mengecil sehingga jarak antar butir semakin jauh, ikatan melemah, dan rapuh.

Dari hasil yang telah didapat, diketahui yang paling efektif adalah arus 100A.

Dari hasil penelitian Shaktiaji, (2020) menjelaskan tentang Pengaruh Kecepatan Putaran Tool Pada Pengelasan FSW Terhadap Distorsi dan Sifat Mekanik Pelat Aluminium 5083 yang telah dilakukan, maka dapat diambil kesimpulan yaitu penggunaan variasi kecepatan putaran tool 1500 rpm pada proses pengelasan

friction stir welding dapat meminimalisir terjadinya distorsi dengan lebih baik, jika mengambil perbandingan dari peneliti dengan variasi 1800 rpm dan 2080 rpm. Hal ini terjadi akibat semakin tinggi kecepatan putaran dapat meningkatkan heat input, sehingga dapat memperbesar terjadinya distorsi arah longitudinal maupun arah transversal.

Kekuatan tarik maksimum rata - rata tertinggi terjadi pada spesimen dengan variasi kecepatan putaran tool 1800 rpm senilai 179.156 MPa, begitu pula dengan kekuatan luluh rata - rata tertinggi juga terjadi pada spesimen dengan variasi kecepatan putaran tool 1800 rpm dengan nilai sebesar 138.935 MPa. Hal ini terjadi karena semakin tinggi kecepatan putaran tool mengakibatkan besarnya gesekan, sehingga masukan panas menjadi meningkat dan membuat bahan mencapai tahap plastis yang dapat membentuk ikatan kuat serta peningkatan terhadap kekuatan tarik maksimum antara dua bahan pelat yang di las.

2.2. Pengertian Las

Penjelasan pengelasan pada Deutsche Industrie Norman (DIN) ialah sambungan dari bahan logam atau kesatuan suatu metalurgi pda logam paduan yang dilakukan dalam keaadaan mencair. Las dengan arti lain yaitu sambungan yang disusun dari lebih satu logam dengan ditambah energi panas.

Menurut Sonawan (2006), pengelasan merupakan bagian vital yang keberadaannya dalam manufaktur tidak dapat dipungkiri bahwa sangat penting.

Proses manufaktur yang sering dikenal diantaranya yaitu metal forming (pembentukan), machining (pemesinan), metal casting (proses pengecoran) dan powder metallurgy (metalurgi serbuk).

Menurut Alip (1989) mengelas yaitu kegiatan menyatukan kedua atau lebih suatu benda, dengan cara dipanaskan ataupun menyambungnya sehingga benda tersebut dapat bergabung. Penyambungan dapat dilakukan dengan bahan tambahan dan tanpa bahan tambahan.

Pengelasan adalah pekerjaan yang sering dilakukan dalam dunia industri maupun konstruksi pada masa sekarang ini. Pengelasan tersebut digunakan dalam berbagai hal yaitu untuk pemeliharan maupun perbaikan dari alat-alat yang terbuat dari logam salah satunya sebagai penambalan retak-retak, penyambungan sementara dan pemotongan bagian logam. Beberapa faktor yang mempengaruhi pengelasan adalah prosedur pengelasan, dimana dalam hal persiapan sebagai implementasi penelitian yang mencakup cara pembangunan sebuah konstruksi yang sema dengan konsep dan uraian yang diingankan dalam penerapannya selain itu pengaruh dari bahan, elektroda, dan jenis-jenis yang digunakan.

Mengelas tidak hanya mencairkan dua atau lebih benda dengan cara dipanaskan kemudian mendiamkannya mendingin, namun lasan dibuat secara keseluruhan memakai bahan tambahan yang biasa disebut dengan elektroda saat diberikan perlakuan panas maka material akan memiliki kekuatan seperti yang diinginkan. Jika dilihat berdasarkan cara kerjanya, pengelasan dibagi menjadi 3 yaitu pengelasan cair, tekan, dan pematrian. Cara kerja pengelasan yang paling sering digunakan adalah pengelasan cair dengan menggunakan busur (las busur listrik) dan gas. Las busur listrik terdiri dari 4 jenis yaitu las busur tanpa gas, las busur redam, las busur dengan elektroda terbungkus, dan las busur gas (TIG, MIG, las busur CO2). Las SMAW atau Shielding Metal Arc Welding merupakan salah satu dari banyak jenis las terbungkus (Budi, dkk, 2015).

2.3 Las SMAW (Shielded Metal Arc Welding)

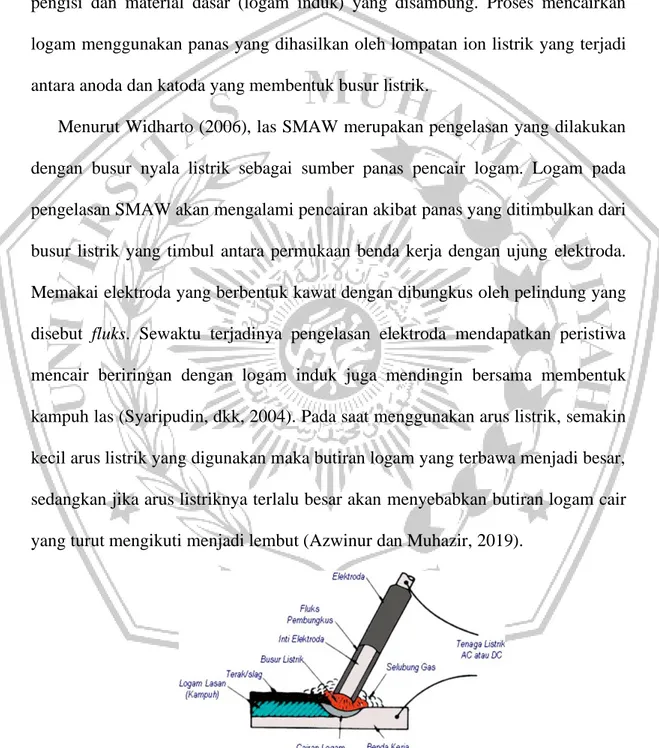

Menurut Harsono (2000), las SMAW atau yang sering dikenal dengan sebutan las busur nyala listrik merupakan suatu proses pengelasan dengan menggunakan panas untuk mencairkan suatu kawat elektroda las yang digunakan sebagai bahan pengisi dan material dasar (logam induk) yang disambung. Proses mencairkan logam menggunakan panas yang dihasilkan oleh lompatan ion listrik yang terjadi antara anoda dan katoda yang membentuk busur listrik.

Menurut Widharto (2006), las SMAW merupakan pengelasan yang dilakukan dengan busur nyala listrik sebagai sumber panas pencair logam. Logam pada pengelasan SMAW akan mengalami pencairan akibat panas yang ditimbulkan dari busur listrik yang timbul antara permukaan benda kerja dengan ujung elektroda.

Memakai elektroda yang berbentuk kawat dengan dibungkus oleh pelindung yang disebut fluks. Sewaktu terjadinya pengelasan elektroda mendapatkan peristiwa mencair beriringan dengan logam induk juga mendingin bersama membentuk kampuh las (Syaripudin, dkk, 2004). Pada saat menggunakan arus listrik, semakin kecil arus listrik yang digunakan maka butiran logam yang terbawa menjadi besar, sedangkan jika arus listriknya terlalu besar akan menyebabkan butiran logam cair yang turut mengikuti menjadi lembut (Azwinur dan Muhazir, 2019).

Gambar 2. 1 Proses Las SMAW Sumber: Afif dan Shohib (2016)

2.4 Baja A36

Baja merupakan hasil dari campuran besi serta logam paduan untuk bahan dasarnya, sedangkan karbon digunakan untuk bahan paduan utamanya. Unsur karbon yang ada didalam baja antara 0,2% sampai 2,1% berat sama dengan jumlahnya. Karbon yang ada pada baja memiliki fungsi sebagai faktor pengeras guna mencegah terjadinya dislokasi yang berakibat pada bergesernya kisi kristal (crystal lattice) atom besi. Bahan paduan sejenisnya yang umum dimasukkan selain karbon yaitu mangan (manganase), krom (chromium), vanadium, dan tungsten (Tarkono dkk, 2012).

Baja ASTM A36 atau biasa disebut dengan SS400 JIS 3101, pada ASME Kode bagian II-A pendalaman JIS pada plat baja yang digunakan sebagai konstruksi umum masuk pada jenis SA-36. Plat A36 mempunyai karakteristik baja karbon yang mempunyai ciri khas, biaya murah, bahannya memiliki mampu las yang baik dan di machining serta bisa dilakukan beberapa jenis perlakuan heat treatment. Baja A36 juga biasa disebut dengan mild steel (MS). Baja A36 mempunyai unsur C 0,26%, Si 0,4%, P 0,04%, S 0,05% juga mempuyai titik leleh di suhu 1430oC (Saifullah, dkk, 2018).

2.5 Elektroda

Menurut Sri Widharto (2006), elektroda dibedakan menjadi tiga macam yaitu baja karbon, elektroda baja panduan dan elektroda baja (non ferrous). Berdasarkan kegunaannya elektroda berhubungan sama listrik pengelasan untuk elektroda listrik yang habis setelah terpakai (consumable), disebabkan terdapat suatu loncatan dari busur nyala listrik karena dampak jarak diberikan kesengajaan dan dilindungi ketetapan ukuran antara bagian elektroda dengan benda. Elektroda tersebut ada

yang langsung habis terpakai dan ada yang tidak langsung terpakai, contohnya tungsten electrode dari gas tungsten arc welding (GTAW).

Pada elektroda langsung yang habis terpakai dapat digunakan untuk pengelasan busur nyala terlindung SMAW (shielded metal arc welding), sedangkan untuk perlindungan elektroda tersebut berupa gas yang dihasilkan oleh terbakarnya coating. Pada elektroda secara tidak langsung yang habis jika terpakai dibuat

dengan logam tungsten yang melikiki sifat kuat dan tahan suhu tinggi. Elektoda ini digunakan untuk menghasilkan busur nyala listrik dengan proses dileburkannya logam lain berupa welding rod (batang las), sedangkan untuk pengaman elektroda itu memiliki komposisi argon, CO2 plasma dan lain-lain (Afif dan Shochib, 2016)

Dalam tujuan untuk suatu pengelasan bahan tertentu, pada bahan penambahnya berupa elektroda haruslah dibuat dari logam las yang sama atau cocok dengan logam dasar yang nantinya akan disambungkan dengan las. Kegunaan elektroda diantaranya yaitu sebagai pematik dan bahan tambah. Elektroda memiliki dua bagian yang pertama yaitu fluks (bagian yang berselaput) dan pangkal untuk menjepit tang las (bagian yang tidak berselaput). Fluks tersebut memiliki fungsi untuk melindungi logam cair dengan suhu sekitarnya, menstabilkan busur, dan memproduksi gas pelindung.

Bahan yang digunakan untuk fluks jenis E7016 merupakan besi yang berbentuk serbuk dan hidrogen yang memiliki kadar rendah. Jenis E7016 menghasilkan komposisi hidorgen yang rendah menyebabkan kepekaan dari sambungan ke retakan menjadi rendah serta ketangguhan yang baik. Elektroda yaitu bagian ujung rangkaian penghantar arus listrik yang digunakan sebagai sumber panas. Menurut klasifikasi AWS (American Welding Society) las busur listrik meliputi elektroda

baja lunak dan baja panduan rendah yang dinyatakan dengan tanda E XXXX yang mempunyai arti:

E : elektroda busur listrik

XX : dua angka sesudah E menyatakan kekuatan Tarik

X : angka ketiga menyatakan posisi pengelasan. Angka 1 untuk pengelasan segala posisi. Angka 2 untuk pengelasan posisi mendatar dan horizontal. Angka 3 untuk pengelasan mendatar.

X : angka keempat menyatakan jenis selaput / fluks

Penjabaran dari elektroda E7016 yakni:

E : Elektroda

70 : Nilai tegangan tarik minimum yang dihasilkan dari proses lasan (70.000 Psi) atau setara dengan 492 Mpa

I : Posisi yang dipakai pada pengelasan (angka 1 mempunyai arti bisa digunakan disemua posisi proses las)

6 : Menunjukkan jenis selaput serbuk berpelindung Basa Klasifikasi Elektroda baja karbon (Sonawan, 2003):

a) Elektroda berpelindung Asam (A)

➢ EXX20

➢ EXX30

b) Elektroda berpelindung Rutile (R)

➢ EXX12

➢ EXX13

c) Elektroda berpelindung Rutile (R) + Serbuk besi

➢ EXX14

➢ EXX24

d) Elektroda berpelindung Basa (B)

➢ EXX15

➢ EXX16

e) Elektroda berpelindung Cellulose (C)

➢ EXX10

➢ EXX11

f) Elektroda berpelindung Serbuk Besi

➢ EXX18

➢ EXX28

➢ EXX27 Komposisi dasar Pelindung Basa (B), yaitu:

➢ CaCO3 40%

➢ SiO2 atau TiO2 5%

➢ CaF2 35%

➢ FeSi 10%

➢ FeMn 3%

➢ Plasticizer 7%

2.6 Besar Arus Listrik

Besarnya arus yang digunakan dipengaruhi oleh diameter daripada elektroda, tebal material yang akan dilakukan pengelasan, jenis elektroda yang dipakai, diameter inti dari elektroda dan posisi didalam proses mengelas. Arus las adalah tolak ukur las yang berpengaruh ke penembusan dan kecepatan dari pencairan.

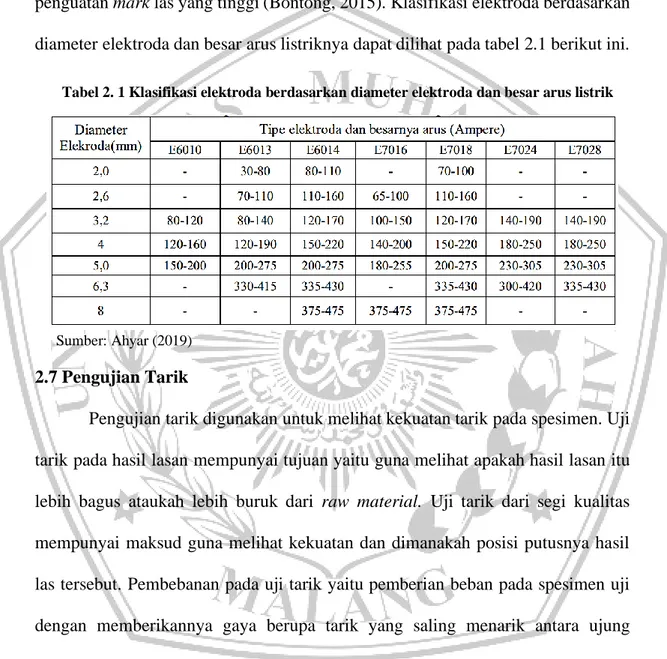

Besarnya arus pengelasan dipengaruhi oleh hasil las, apabila arus begitu rendah

akan mengakibatkan perpindahan cairan yang berasal dari pangkal elektroda yang digunakan akibatnya mendapatkan wujud berupa rigi-rigi las yang kecil dan proses penembusan yang terjadi akan kurang dalam. Jika arus begitu besar maka menghasilkan penetrasi dalam, manik melebar, butiran percikan kecil dan penguatan mark las yang tinggi (Bontong, 2015). Klasifikasi elektroda berdasarkan diameter elektroda dan besar arus listriknya dapat dilihat pada tabel 2.1 berikut ini.

Tabel 2. 1 Klasifikasi elektroda berdasarkan diameter elektroda dan besar arus listrik

Sumber: Ahyar (2019)

2.7 Pengujian Tarik

Pengujian tarik digunakan untuk melihat kekuatan tarik pada spesimen. Uji tarik pada hasil lasan mempunyai tujuan yaitu guna melihat apakah hasil lasan itu lebih bagus ataukah lebih buruk dari raw material. Uji tarik dari segi kualitas mempunyai maksud guna melihat kekuatan dan dimanakah posisi putusnya hasil las tersebut. Pembebanan pada uji tarik yaitu pemberian beban pada spesimen uji dengan memberikannya gaya berupa tarik yang saling menarik antara ujung spesimen.

Pada proses pemberian gaya tarik menyebabkan perubahan spesimen itu sendiri (deformasi). Deformasi yang terjadi pada benda uji merupakan proses pergeseran beberapa butiran kristal dari logam sehingga menyebabkan kurangnya

gaya elektromagnetik pada setiap atom logam sehingga terlepas dari ikatan dalam penarikan gaya maksimum (Afif dan Shocib, 2016).

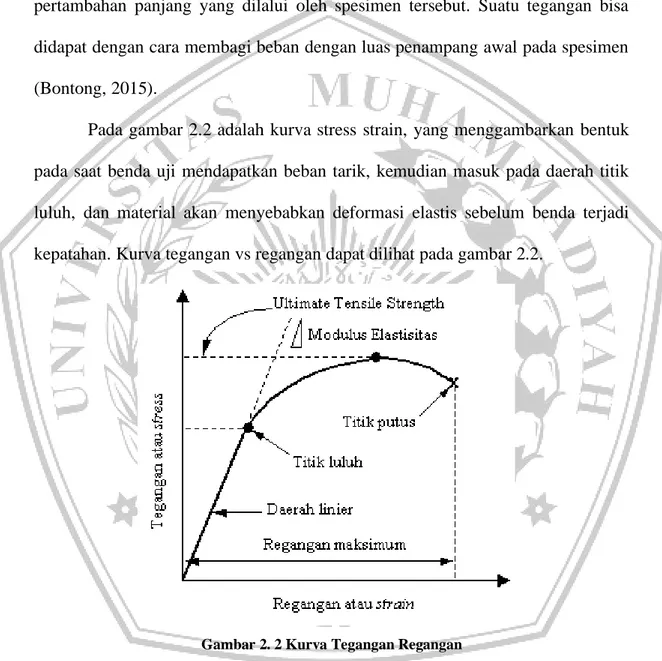

Proses uji tarik dilakukan dengan pemberian beban terus menerus dan pelan-pelan akan semakin besar, kemudian diamati untuk mengetahui berapa pertambahan panjang yang dilalui oleh spesimen tersebut. Suatu tegangan bisa didapat dengan cara membagi beban dengan luas penampang awal pada spesimen (Bontong, 2015).

Pada gambar 2.2 adalah kurva stress strain, yang menggambarkan bentuk pada saat benda uji mendapatkan beban tarik, kemudian masuk pada daerah titik luluh, dan material akan menyebabkan deformasi elastis sebelum benda terjadi kepatahan. Kurva tegangan vs regangan dapat dilihat pada gambar 2.2.

Gambar 2. 2 Kurva Tegangan Regangan Sumber: laporan praktikum uji material (2018)

2.8 Distorsi Spesimen

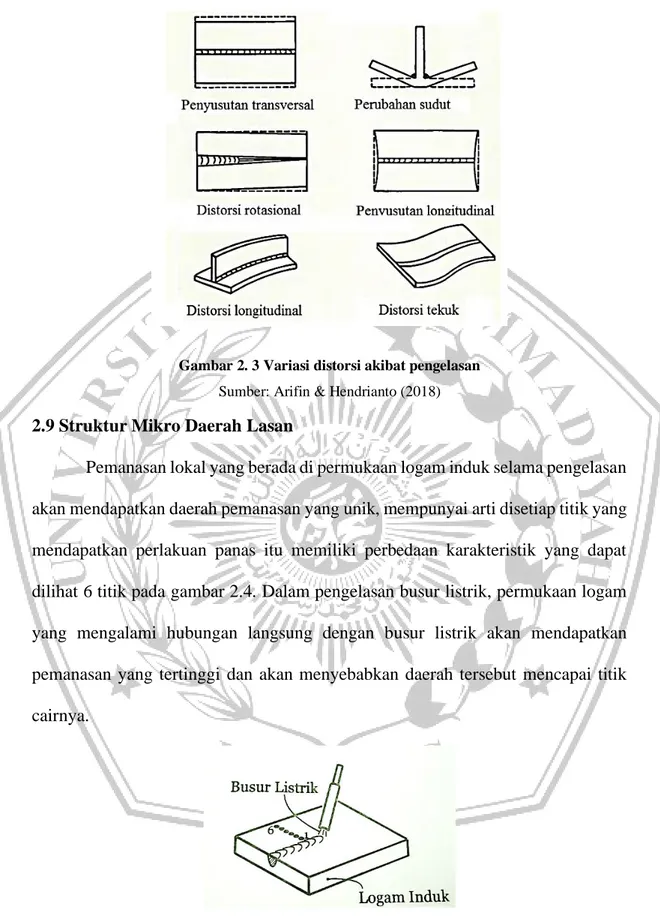

Suatu perubahan dimensi pada struktur las yang disebabkan oleh penyusutan maupun pemuaian las karena adanya pemanasan dan pendinginan pada saat proses berlangsung disebut dengan distorsi. Besar tidaknya arah penyusutan / pemuaian distorsi dipengaruhi oleh beberapa hal diantaranya yaitu distribusi massa yang berada di area garis las, medan gaya dan keberadaan logam las. Bagian terlemah disebut juga dengan distorsi, hal tersebut dapat menyebabkan terganggunya distribusi pada gaya (Machmoed, 2014). Terjadinya distorsi juga dapat mengakibatkan permukaan pelat berubah menjadi melengkung atau bergelombang, sehingga menyebabkan penyimpangan dimensi dari yang telah di rencanakan sebelumnya, hal ini akan mempersulit proses pengerjaan berikutnya, sehingga perlu diberikan perlakuan tambahan untuk mengurangi distorsi yang terjadi (Subeki dkk, 2018).

Menurut Huda dkk, (2013) macam-macam dari distorsi dikelompokkan menjadi 6 bagian yaitu:

1. Transverse Shrinkage (penyusutan melintang / transversal) yang muculnya secara tegak lurus terhadap garis lurus.

2. Longitudinal Shrinkage (penyusutan memanjang / longitudinal) yang munculnya secara parallel terhadap garis las.

3. Distorsi rotasional merupakan suatu perubahan anguler dimana terdapat rotasi pada sekitar garis las (antar web dan flange).

4. Perubahan bentuk sudut.

5. Deformasi memanjang atau distorsi longitudinal.

6. Deformasi berombak atau distorsi tekuk.

Gambar 2. 3 Variasi distorsi akibat pengelasan Sumber: Arifin & Hendrianto (2018)

2.9 Struktur Mikro Daerah Lasan

Pemanasan lokal yang berada di permukaan logam induk selama pengelasan akan mendapatkan daerah pemanasan yang unik, mempunyai arti disetiap titik yang mendapatkan perlakuan panas itu memiliki perbedaan karakteristik yang dapat dilihat 6 titik pada gambar 2.4. Dalam pengelasan busur listrik, permukaan logam yang mengalami hubungan langsung dengan busur listrik akan mendapatkan pemanasan yang tertinggi dan akan menyebabkan daerah tersebut mencapai titik cairnya.

Gambar 2. 4 Temperatur Pemanasan Berbeda antara titik 1-6 Sumber: Sonawan (2004)

Daerah yang bersebelahan dengan daerah cair tadi mendapatkan temperatur yang jauh lebih rendah serta tidak mengalami pencairan. Apabila semakin jauh dari jarak daerah cair, maka temperatur yang didapat juga semakin rendah.

Keseluruhan penjelasan diatas, daerah hasil suatu pengelasan dapat dibagi menjadi tiga macam, yaitu:

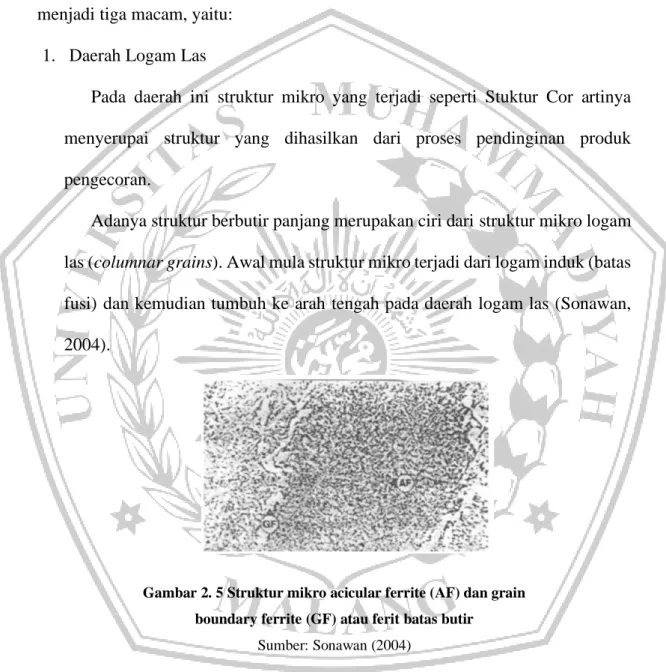

1. Daerah Logam Las

Pada daerah ini struktur mikro yang terjadi seperti Stuktur Cor artinya menyerupai struktur yang dihasilkan dari proses pendinginan produk pengecoran.

Adanya struktur berbutir panjang merupakan ciri dari struktur mikro logam las (columnar grains). Awal mula struktur mikro terjadi dari logam induk (batas fusi) dan kemudian tumbuh ke arah tengah pada daerah logam las (Sonawan, 2004).

Gambar 2. 5 Struktur mikro acicular ferrite (AF) dan grain boundary ferrite (GF) atau ferit batas butir

Sumber: Sonawan (2004)

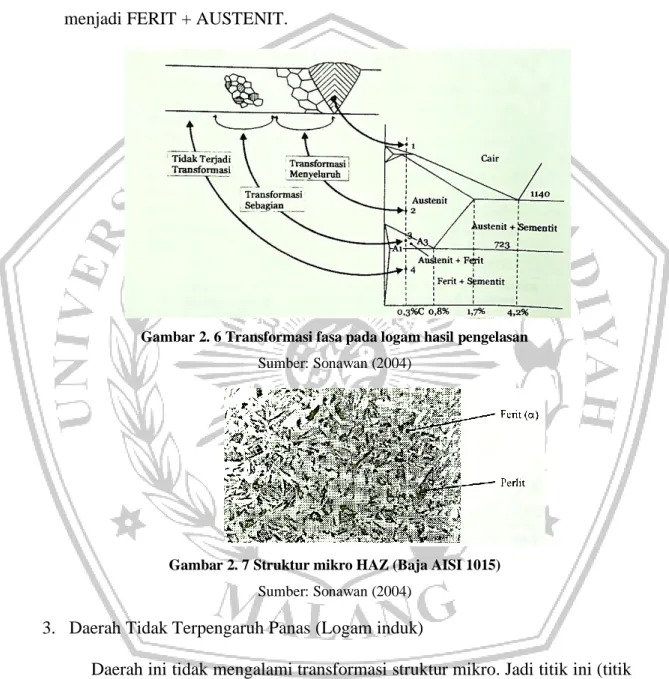

2. HAZ (Heat Affected Zone)

Terbagi dengan tiga titik pada HAZ (titik pada gambar 2.4). Titik 1 dan 2 melihatkan bahwa temperatur pemanasan telah mencapai daerah berfasa austenite. Disebut juga dengan daerah transformasi menyeluruh artinya

struktur mikro dari ferit & perlit sudah berubah menjadi AUSTENITE 100%.

Pada titik 3 nampak jelas bahwa terjadi pemanasan temperature yang telah mencapai daerah berfasa ferit dan austenite. Juga biasa disebut dengan daerah transformasi sebagian artinya struktur mikro dari ferit & perlit berubah menjadi FERIT + AUSTENIT.

Gambar 2. 6 Transformasi fasa pada logam hasil pengelasan Sumber: Sonawan (2004)

Gambar 2. 7 Struktur mikro HAZ (Baja AISI 1015) Sumber: Sonawan (2004)

3. Daerah Tidak Terpengaruh Panas (Logam induk)

Daerah ini tidak mengalami transformasi struktur mikro. Jadi titik ini (titik 4 pada gambar 2.4) tetap memiliki mikro FERIT + PERLIT.

Gambar 2. 8 Struktur mikro baja 0,25% C maks temperature pemanasan < 723oC

Sumber: Sonawan (2004)

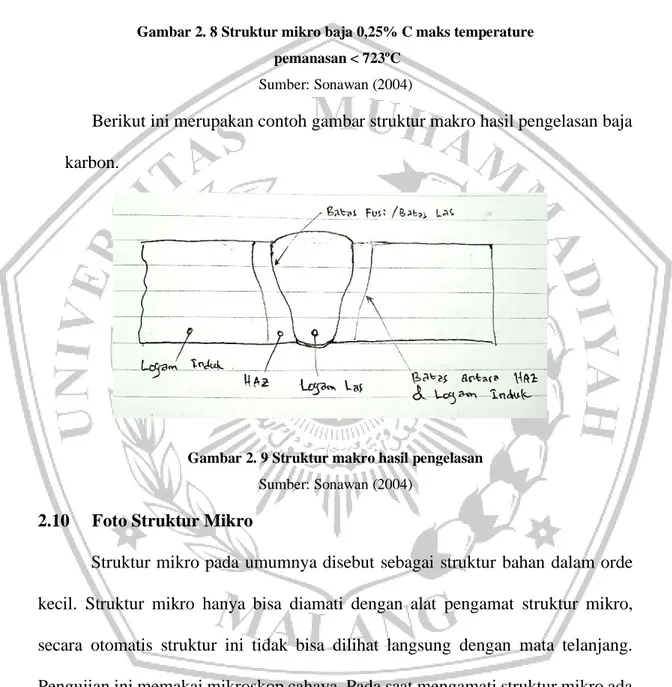

Berikut ini merupakan contoh gambar struktur makro hasil pengelasan baja karbon.

Gambar 2. 9 Struktur makro hasil pengelasan Sumber: Sonawan (2004)

2.10 Foto Struktur Mikro

Struktur mikro pada umumnya disebut sebagai struktur bahan dalam orde kecil. Struktur mikro hanya bisa diamati dengan alat pengamat struktur mikro, secara otomatis struktur ini tidak bisa dilihat langsung dengan mata telanjang.

Pengujian ini memakai mikroskop cahaya. Pada saat mengamati struktur mikro ada beberapa persiapan yang harus dilakukan yaitu pengefraisan spesimen, pengampelasan, pemolesan dan pengetsaan. Proses selanjutnya bahan uji kedua pada bagian permukaan diratakan menggunakan mesin frais. Pada saat di dalam

pendinginan spesimen harus tetap terjaga agar tidak menimbulkan panas yang bisa mempengaruhi struktur mikro. Saat spesimen sudah rata kemudian digosok dengan menggunakan ampelas mulai dari bagian yang kasar hingga halus. Proses pada saat mengampelas, setiap arah pada tahapan harus diubah, karena semakin lama dan cermat mengampelas akan menghasilkan permukaan yang halus dan rata. Spesimen yang telah diampelas dan halus tersebut diberi autosol untuk membersihkan noda yang ada pada permukaan benda uji. Proses yang terakhir yaitu merendam struktur mikro kelautan etsa menggunakan penjepit dengan posisi permukaan menghadap ke atas. Kemudian spesimen yang sudah direndam tadi dicuci dan dikeringkan, selanjutnya sudah bisa di mulai untuk mengamati bagian-bagian pada struktur mikronya.

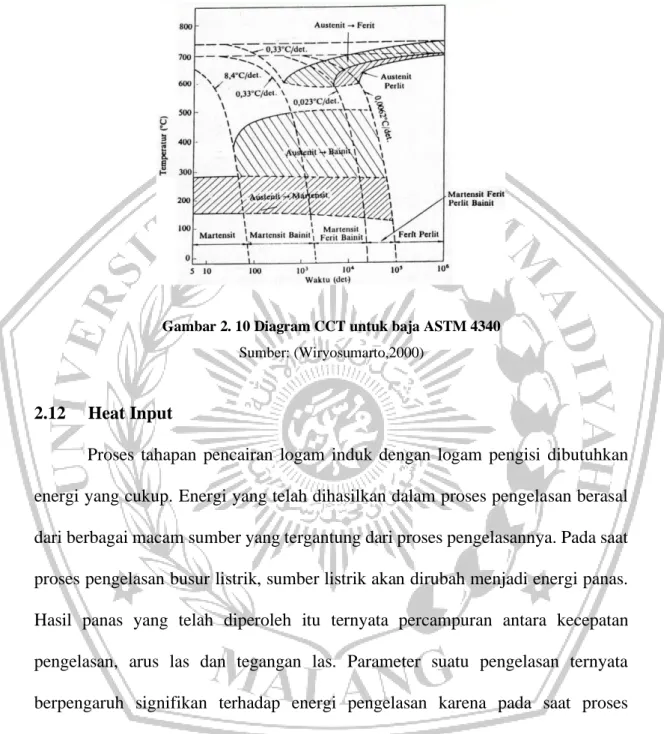

2.11 Diagram CCT (continuous cooling transformation)

Pada pengelasan, transformasi austenit ke ferrite menjadi tahap yang penting dikarenakan akan berpengaruh pada struktur logam setelah pengelasan, hal ini dikarenakan sifat mekanis material ditentukan ditahap ini. Adapun faktor-faktor yang mempengaruhi tranformasi austenite menjadi ferrite adalah bentuk sambungan las, komposisi kimia las, kecepatan pendinginan las, dan masukan panas.

Struktur mikro baja pada umumnya tergantung pada kecepatan pendinginan dari daerah austenite sampai suhu kamar. Oleh sebab itu secara otomatis sifat mekanik yang dimiliki suatu baja akan berubah. Kecepatan pendinginan dan struktur mikro yang sudah terbentuk karena saling berhubungan pada umumnya digambarkan

dengan diagram yang menghubungkan waktu, suhu dan transformasi. Diagram ini biasa disebut dengan diagram CCT (continuous cooling transformation).

Gambar 2. 10 Diagram CCT untuk baja ASTM 4340 Sumber: (Wiryosumarto,2000)

2.12 Heat Input

Proses tahapan pencairan logam induk dengan logam pengisi dibutuhkan energi yang cukup. Energi yang telah dihasilkan dalam proses pengelasan berasal dari berbagai macam sumber yang tergantung dari proses pengelasannya. Pada saat proses pengelasan busur listrik, sumber listrik akan dirubah menjadi energi panas.

Hasil panas yang telah diperoleh itu ternyata percampuran antara kecepatan pengelasan, arus las dan tegangan las. Parameter suatu pengelasan ternyata berpengaruh signifikan terhadap energi pengelasan karena pada saat proses pemanasannya tidak diam namun cenderung untuk bergerak dengan kecepatan tertentu. Hasil pengelasan yang berkualitas sangat ditentukan oleh energi panas yang berasal dari ketiga parameter yakni kecepatan pengelasan arus las, dan tegangan las. Ketiga parameter yang saling berhubungan tersebut akan

menghasilkan suatu energi pengelasan yang biasanya dikenal dengan sebutan heat input.

Persamaan heat input yang merupakan kolaborasi antara ketiga parameter tersebut dapat dituliskan dengan persamaan:

HI (heat input) = (J/mm)

= Tegangan pengelasan x Arus pengelasan x 60 Kecepatan pengelasan (𝑚𝑚/𝑚𝑖𝑛)

Apabila jika dilihat dari persamaan yang sudah dijelaskan di atas maka dapat diambil kesimpulan, bahwasannya pada saat memasukkan panas yang relatif tinggi maka parameter pada arus las dapat diperbesar atau kecepatan lasnya dapat diperlambat. Besar atau kecilnya arus las yang sudah didapat akan diukur secara langsung dengan menggunakan mesin las.

2.13 Kampuh V

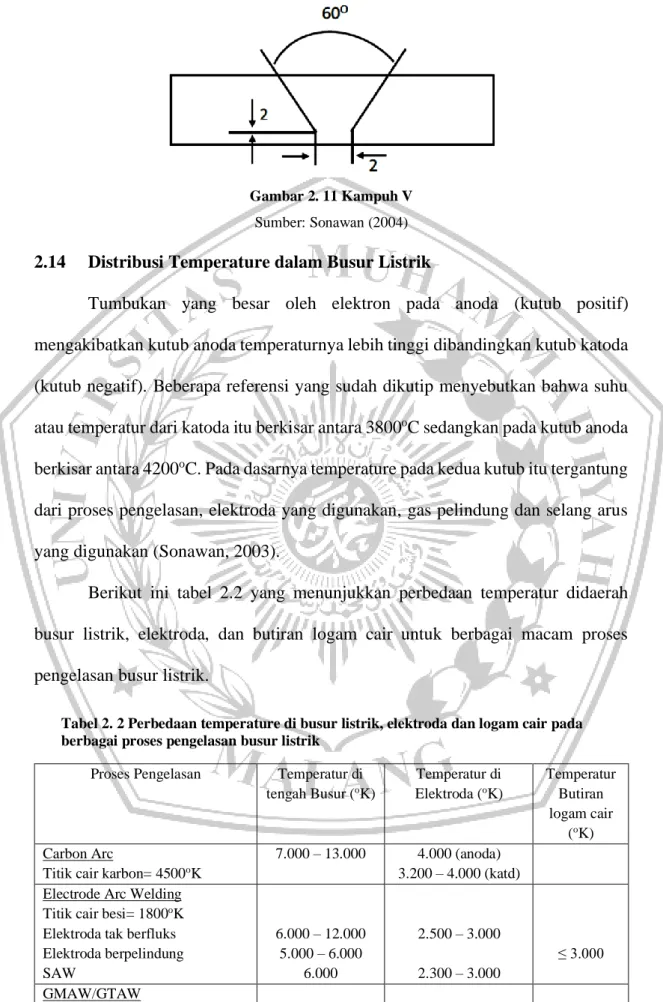

Guna memperoleh sambungan yang baik harusnya kedua ujung atau bagian yang akan di las harus diberi kampuh las tertentu. Setiap jenis sambungan, mungkin terdiri atas banyak kampuh/alur yang tergantung dari ketebalan logam induk yang akan dilas. Jenis kampuh itu antara lain sambungan kampuh V tunggal, sambungan kampuh V ganda, sambungan kampuh U tunggal, sambungan kampuh U ganda, sambungan kampuh J. Kampuh V tunggal digunakan untuk penyambungan plat atau logam yang tebalnya berkisar antara 4 - 20 mm. Kampuh V tunggal dipakai untuk menyambungkan plat dengan sudut kampuhnya yaitu 50o-70o dan jarak kisarnya antara 1-3 mm serta tinggi dasar sudut kampuhnya antara 1-2 mm (Sonawan, 2004).

Gambar 2. 11 Kampuh V Sumber: Sonawan (2004)

2.14 Distribusi Temperature dalam Busur Listrik

Tumbukan yang besar oleh elektron pada anoda (kutub positif) mengakibatkan kutub anoda temperaturnya lebih tinggi dibandingkan kutub katoda (kutub negatif). Beberapa referensi yang sudah dikutip menyebutkan bahwa suhu atau temperatur dari katoda itu berkisar antara 3800oC sedangkan pada kutub anoda berkisar antara 4200oC. Pada dasarnya temperature pada kedua kutub itu tergantung dari proses pengelasan, elektroda yang digunakan, gas pelindung dan selang arus yang digunakan (Sonawan, 2003).

Berikut ini tabel 2.2 yang menunjukkan perbedaan temperatur didaerah busur listrik, elektroda, dan butiran logam cair untuk berbagai macam proses pengelasan busur listrik.

Tabel 2. 2 Perbedaan temperature di busur listrik, elektroda dan logam cair pada berbagai proses pengelasan busur listrik

Proses Pengelasan Temperatur di tengah Busur (oK)

Temperatur di Elektroda (oK)

Temperatur Butiran logam cair

(oK) Carbon Arc

Titik cair karbon= 4500oK

7.000 – 13.000 4.000 (anoda) 3.200 – 4.000 (katd) Electrode Arc Welding

Titik cair besi= 1800oK Elektroda tak berfluks Elektroda berpelindung SAW

6.000 – 12.000 5.000 – 6.000

6.000

2.500 – 3.000

2.300 – 3.000

≤ 3.000

GMAW/GTAW

Kawat las baja, pelindung Ar Elektroda T, pelindung H2

Elektroda T, pelindung Ar

> 8.000 4.000 – 5.000 10.000 – 30.000

≤ 3.000 3.000 3.000 – 3.200

< 2.800

Plasma Arc Welding ≥ 20.000 ≥ 3.000

Sumber: Sonawan (2003)