NAMA : Rizky Ahmad Firdaus NIM :131354027

TUGAS PRAKTIKUM 1

1. Pengertian dan Prinsip Kerja SCADA

SCADA (kependekan dari Supervisory Control And Data Acquisition) adalah sistem kendali industri berbasis komputer yang dipakai untuk pengontrolan suatu proses, seperti:

proses industri: manufaktur, pabrik, produksi, generator tenaga listrik.

proses infrastruktur: penjernihan air minum dan distribusinya, pengolahan limbah, pipa gas dan minyak, distribusi tenaga listrik, sistem komunikasi yang kompleks, sistem peringatan dini dan sirine

proses fasilitas: gedung, bandara, pelabuhan, stasiun ruang angkasa.

Beberapa contoh lain dari sistem SCADA ini banyak dijumpai di lapangan produksi minyak dan gas (Upstream), Jaringan Listrik Tegangan Tinggi dan Tegangan Menengah (Power Transmission and Distribution) dan beberapa aplikasi yang dipakai untuk memonitor dan mengontrol areal produksi yang cukup luas.

Suatu sistem SCADA biasanya terdiri dari:

antarmuka manusia mesin (Human-Machine Interface)

unit terminal jarak jauh yang menghubungkan beberapa sensor pengukuran dalam proses-proses di atas

sistem pengawasan berbasis komputer untuk pengumpul data

infrastruktur komunikasi yang menghuhungkan unit terminal jarak jauh dengan sistem pengawasan, dan

Prinsip Kerja SCADA

prinsip kerja SCADA adalah alat otomatis pemulih gangguan serta dapat dilakukan seketika atau menangani gangguan secara langsung dari jarak jauh. SCADA mengumpulkan data yang diperoleh dari RTU (remote terminal unit) pada MTU (master terminal unit) dan mengeksekusi perintah terhadap sistem yang sedang berjalan tersebut. sesuai dengan prinsip kerja tersebut, maka terdapat dua elemen penting yang berperan dalam SCADA, yaitu:

Terdapat proses sistem atau mesin yang dipantau.

Adanya jaringan peralatan HMI (human machine interface) ke sistem melalui sensor ataupun luaran kontrol.

Dilihat dari karakteristik sistem kontrolnya, sistem SCADA terbagi menjadi dua, yaitu open loop(komunikasi jarak jauh) dan closed loop (komunikasi jarak dekat). Perbedaan diantara keduanya hanyalah alat komunikasi yang digunakan, dimana pada sistem kontrol open loop, sistem SCADA menggunakan jaringan WAN (wireless area network) dengan dilengkapi sistem radio (pengirim dan penerima sinyal) untuk ribuan I/O dan pengontrolan bisa dilakukan dengan jarak ribuan kilometer.

Untuk closed loop, sistemnya mirip dengan DCS (distributed control system), dimana sistem ini merupakan sistem atau unit pengumpul dan kontrol data yang biasanya ditempatkan pada area terbatas dan sistem komunikasi yang digunakan oleh DCS berupa LAN (local area network). Sistem SCADA sangat bergantung dari jumlah RTU dalam hal mengumpulkan data dan mengirimkan data tersebut kembali ke pusat menggunakan sistem komunikasi pada pusat utama. Ketepatan dan efisiensi waktu dapat memungkinkan proses dan pengoperasian di industri menjadi optimal. hal lainnya yang dapat diperoleh adalah efisiensi pekerjaan data yang realible dan yang paling penting adalah pengoperasiannya dapat dilakukan dengan aman.

2. Sejarah SCADA - Tahun 1960 an :

1. Radio Telemetri , Monitoring Cuaca menggunakan Balon Udara

2. Hardwired Remote Monitoring : Monitoring proses dalam Minyak dan Gas - Tahun 1970 an :

1. Radio Telemetri 2 arah

2. Distributed Process Control System (DCS) 3. Programmable Logic Controller (PLC) - Tahun 1980 an :

1. Low Cost microcomputer 2. Komunikasi Satelit

- Tahun 1990 an :

1. LAN (Local Area Network) 2. Komunikasi High Speed 3. Internet

3. Contoh Penerapan SCADA

- aplikasi sistem scada untuk optimasi distribusi tenaga listrik di daerah pedalaman - Pengendali Jaringan Tegangan Menengah di PT. PLN (Persero)

- Penghasil, transmisi dan distribusi listrik: SCADA digunakan untuk mendeteksi besarnya arus dan tegangan, pemantauan operasional circuit breaker dan untuk mematikan/menghidupkan the power grid;

- Penampungan dan distribusi air: SCADA digunakan untuk pemantauan dan pengaturan laju aliran air, tinggi reservoir, tekanan dalam pipa dan berbagai macam faktor lainnya; - Bangunan, fasilitas dan lingkungan: Manajer fasilitas menggunakan SCADA untuk

mengontrol HVAC, unit-unit pendingin, penerangan dan sistem keamanan.

- Produksi: Sistem SCADA mengatur inventori komponen-komponen, mengatur otomasi alat atau robot, memantau proses dan kontrol kualitas.

- Transportasi KA listrik: menggunakan SCADA bisa dilakukan pemantauan dan pengontrolan distribusi listrik, otomasi sinyal trafik KA, melacak dan menemukan lokasi KA, mengontrol palang KA dan lain sebagainya.

- Lampu lalu-lintas: SCADA memantau lampu lalu-lintas, mengontrol laju trafik dan mendeteksi sinyal-sinyal yang salah

4. Protokol Komunikasi SCADA

A. MODBUS (Modicon Bus)

Modbus merupakan protokol komunikasi serial yang dipublikasikan oleh Modicon (sekarang Schneider Electric) pada tahun 1979 untuk digunakan komunikasi programmable logic controller (PLC). dengan konsep master/slave.

Konsep protokol komunikasi Modbus dibagi menjadi 3 yaitu : 1. Modbus ASCII

Modbus ASCII merupakan modbus pertama kali dan protokol serial, menggunakan layer fisik RS-232 atau RS-485. Semua slave diperintah melalui sebuah master.

Pengiriman data sesuai standar Modbus

Pengiriman data address field ke peralatan slave dibagi menjadi 4 bagian, yaitu :

Dua bagian untuk pengiriman on/off discrete values (coils) dan dua bagian untuk numerical values (register), gambar 1.

Gambar 1. Frame perintah pada modbus Address Field

Pengiriman data coil berupa read only dan register berupa read write. Function Code

Pengiriman byte kedua oleh master adalah Function Code. Pengiriman data

Pengiriman data slave mempunyai alamat unik dari 1 sampai 247. Error Check

Error check dilakukan dengan cara Cyclic Redundancy Check (CRC). CRC ini terdiri dari 2 (dua) bytes pada akhir pengiriman data modbus untuk mendeteksi error. Jika satu bit dari message diterima tidak sesuai, CRC akan aktif.

Ini lampiran kalkulator CRC dalam bentuk excel. CRC calculator

2. Modbus RTU (Remote Terminal Unit)

Pada modbus RTU dikirimkan melalui RS232 atau RS485. Pengiriman datanya dalam string berupa hexadecimal byte. Ini yang menjadi perbedaan antara RTU dan ASCII. Sedangkan pada ASCII, datanya dalam bentuk angka 0 dan 1.

Perbedaan antara modbus ASCII dan RTU yaitu:

Pada ASCII, masing-masing 8 - 96 bit dikirimkan melalui dua karakter, pengecekan error menghasilkan Longitudional Redundancy Check (LCR).

Pada RTU, masing-masing 8 - 96 bit dikirimkan melalui 96 bit karakter hexadesimal, pengecekan error menghasilkan Cyclical Redudancy Check (CRC).

3. Modbus TCP/IP

Modbus TCP/IP menggunakan komunikasi protokol melalui TCP/IP/ Modbus TCP/IP lebih mudah dalam implemetasinya. Komunikasi protokol TCP/IP bisa mengirimkan data lebih cepat daripada RS232 dan RS 485.

Gambar 2. Modbus TCP/IP Network

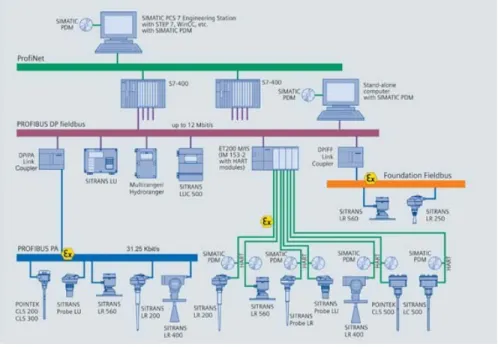

B. PROFIBUS

Profibus didesain pada tahun 1990-an pada komunikasi industri untuk kebutuhan pabrik dan otomasi proses di negara Jerman. Hampir sama dengan modbus, profibus memiliki beberapa protokol yaitu Profibus DP (Decentralized Peripheral), Profibus PA (Process Automation), Profisafe, Profidrive, and Profinet.

Gambar 3. Profibus Network

Profibus hampir sama halnya dengan modbus, hanya saja pada profibus ada tambahan token ring untuk dapat diatur dengan banyak masters. Masing-masing slave terdapat falisafe timer, maksudnya jika beberapa waktu slave tidak menerima perintah dari master, slave akan pada kondisi safe. Master akan start up secara sekuensial lahi sebelum ada pertukaran data lagi.

Ini merupakan kombinasi antara watchdog timer pada master, untuk memastikan semua komunikasi berjalan.

Profibus DP menggunakan RS-485 dengan kecepatan pengiriman data mencapai 12 Mbps. Keuntungan dari profibus DP yaitu bisa dikomunikasikan dengan berbagai macam vendor. Untuk instrumentasi profibus PA memiliki physical layer sesuai standar IEC 61158-2, manchester encoded, bus-powered, intinsically safe (MBP-IS).

C. Field BUS

Fieldbus adalah nama keluarga protokol jaringan komputer industri yang digunakan untuk kontrol real-time didistribusikan, standar IEC 61158 sebagai sebuah sistem yang kompleks otomatis industri - seperti jalur perakitan manufaktur - biasanya membutuhkan kontrol terdistribusi sistem hirarki terorganisir kontroler sistem-berfungsi. Dalam hirarki ini, biasanya ada Human Machine Interface (HMI) di bagian atas, di mana operator dapat memantau atau mengoperasikan sistem. Hal ini biasanya terkait dengan lapisan tengah programmable logic controller (PLC) melalui sistem komunikasi non-saat kritis (misalnya Ethernet). Di bagian bawah rantai kontrol adalah fieldbus yang menghubungkan PLC ke komponen yang benar-benar melakukan pekerjaan, seperti sensor, aktuator, motor listrik, konsol lampu, switch, katup dan kontaktor.

Fieldbus adalah sistem jaringan industri untuk kontrol terdistribusi real-time. Ini adalah cara untuk menghubungkan instrumen di pabrik. Karya Fieldbus pada struktur jaringan yang biasanya memungkinkan daisy-chain, bintang, cincin, cabang, dan topologi jaringan pohon. Sebelumnya, komputer yang terhubung menggunakan RS-232 (koneksi serial) dimana hanya dua perangkat bisa berkomunikasi. Ini akan menjadi setara dengan yang digunakan saat ini 4-20 skema komunikasi mA yang mengharuskan setiap perangkat memiliki titik komunikasi sendiri di tingkat controller, sedangkan fieldbus adalah setara dengan koneksi LAN-jenis saat ini, yang membutuhkan hanya satu titik komunikasi di tingkat controller dan memungkinkan beberapa (ratusan) dari analog dan digital poin untuk dihubungkan pada saat yang sama. Hal ini mengurangi baik panjang kabel yang dibutuhkan dan jumlah kabel yang diperlukan. Selain itu, karena perangkat yang berkomunikasi melalui fieldbus membutuhkan mikroprosesor, beberapa titik yang biasanya disediakan oleh perangkat yang sama. Beberapa perangkat fieldbus sekarang mendukung skema kontrol seperti kontrol PID di sisi perangkat, bukan memaksa controller untuk melakukan pemrosesan.

D. HART

HART merupakan singkatan dari “Highway Addressable Remote Transducer” yang bisa diterjemahkan sebagai Transducer berada pada remote area (jauh) . HART adalah sebuah protokol yang dikembangkan oleh Rosemount yang dibuat berdasarkan standar komunikasi Bell 202. HART merupakan open protokol yang berarti dapat digunakan dan dikembangkan oleh siapapun. HART memiliki dua modulasi sekaligus dalam komunikasinya yaitu :

1. Menggunakan analog (4-20mA)

2. Digital yaitu FSK (Frequency Shift Keying)

Protokol HART menggunakan sinyal analog 4-20mA dari hasil mengkonversi pengukuran di Transmitter. Dimisalkan pengukuran temperatur memiliki range pengukuran 20 Celcius hingga 100 Celcius maka dalam konversi ke HART akan menjadi 4-20 mA yang berarti ketika temperatur 20 Celcius maka sinyal analognya adalah 4 mA dan ketika maksimum 100 Celcius maka sinyal analognya adalah 20mA. perubahan sinyal analog linear dengan perubahan temperaturnya.

Keunggulan HART:

- Data dapat di transmisikan melalui kabel eksisting (yang sudah ada) bisa berupa kabel power.

- HART dapat mengambil data secara analog ataupun digital

- Panjang kabel yang digunakan dapat lebih dari 3000 meter (3Km) - Bidirectional & multidrop

Kekurangan HART:

- Komunikasi digital nya cukup lambat yaitu 1200Bps (dibandingkan dengan modbus)

- Maksimum slave yang dapat digunakan hanya 15.

5. Protokol Komunikasi RS-485,RS-422,RS-232 Protokol RS 485

RS485 atau EIA (Electronic Industries Association) RS485 adalah jaringan balanced line dan dengan sistem pengiriman data secara half-duplex. RS485 bisa digunakan sebagai jaringan transfer data dengan jarak maksimal 1,2 km. Sistem transmisi saluran ganda yang dipakai oleh RS485 ini juga memungkinkan untuk digunakan sebagai saluran komunikasi multi-drop dan multipoint ( party line ). Saluran komunikasi multipoint ini dapat dihubungkan sampai dengan 32 driver/generator dan 32 receiver pada single ( two wires ) bus. Dengan perkenalan terhadap repeater ‘ otomatis ‘ dan driver / receiver high – impedance, keterbatasan ini dapat diperluas sampai ratusan ( bahkan ribuan ) titik pada jaringan.

RS-232

Protokol RS232 merupakan protokol serial yang digunakan untuk berkomunikasi antara perangkat/instrumen dengan komputer melalui Port COMM. Untuk melakukan komunikasi melalui protokol ini, diperlukan sebuah serial driver. Ketika menggunakan driver ini, ada beberapa informasi dari perangkat yang harus diketahui oleh driver. Informasi itu adalah Nomor Port Comm, Baud Rate, parity, data bits, dan stop bits.

Komunikasi menggunakan protokol RS232 merupakan komunikasi asinkron, yang mana masing-masing komputer dan perangkat harus mengetahui kapan data mulai dikirim, dan kapan data selesai dikirim. Secara umum, jika menggunakan protokol RS232, pengaturan komunikasi yang digunakan adalah: 9600, 8, N, 1, yang artinya: menggunakan baud rate 9600, 8 data bits, tanpa parity, dan stop bits 1.

Rs-422

RS-422, juga dikenal sebagai TIA / EIA-422, adalah standar teknis berasal oleh Electronic Industries Alliance yang menentukan karakteristik listrik dari sirkuit sinyal digital. Signaling diferensial dapat mengirimkan data pada tingkat setinggi 10 Mbit / s, atau dapat dikirim pada kabel sepanjang 1.500 meter. Beberapa sistem interkoneksi langsung menggunakan RS-422 sinyal, atau RS-422 converter dapat digunakan untuk memperluas jangkauan RS-232 koneksi. Standar ini hanya mendefinisikan tingkat sinyal; Sifat lain dari interface serial, seperti konektor listrik dan pin kabel, ditetapkan oleh standar lainnya.

6. MTU dan RTU

MTU atau Master Terminal Unit merupakan sebuah sistem komputer(bisa komputer bisa PLC ataubahkan microcontroller) yang bertugas memberikan data kepada HMI dari RTU. di lain sisi

MTU ini juga bertugas mengambil data dari tiap-tiap RTU (jika RTU lebih dari 1) untuk diterjemahkan dan di berikan ke HMI. sistem pengambilan data dari tiap-tiap RTU disebut “Polling”. terkadang MTU dan HMI dapat dijadikan 1 bagian, ketika MTU menggunakan komputer yang sama dengan HMI.

RTU atau Remote Terminal Unit adalah subsistem SCADA yang berfungsi sebagai terminal-terminal (semacam stasiun data) dari hasil pengukuran, pengendalian, pemantauan status dan lain-lain. RTU juga berfungsi menerjemahkan, mengkonversi, menghitung sinyal dari transducer seperti pengukuran arus listrik , Flow, Static Pressure, Differensial Pressure, temperatur, dan lain-lain. dari hasil pengukuran tersebut hal yang dilakukan RTU adalah melakukan kendali(jika merupakan sistem kendali) kemudian mentransmit data ke MTU atau langsung mentransmit ke MTU jika sistem di RTU bukan untuk pengendalian (Controlling). RTU juga dapat berfungsi sebagai pengatur set point yang dikirimkan dari HMI/MTU ke RTU tersebut.

7. OPC(OLE for Process Control)

OPC—OLE for Processing Control atau Open Platform Communications jika mengacu pada revisi akronim OLE pada tahun 2011—adalah pemanfaatan teknologi OLE pada Proses Kontrol, berupa standar perangkat lunak antarmuka—software interface—yang memungkinkan program Windows untuk berkomunikasi hardware device pada industri.

OPC beroperasi dalam pasangan server-klien. OPC Server adalah software yang mengubah protokol komunikasi hardware yang digunakan oleh PLC ke dalam protokol OPC. Sementara OPC Client Software adalah program apapun yang perlu terhubung dengan hardware dari industri. OPC client menggunakan OPC server untuk mendapat data dari hardware atau memberi perintah pada hardware dengan komunikasi melalui kontroler proses.

Hal yang penting pada OPC adalah open standard, yang berarti biaya yang lebih rendah bagi produsen dan lebih banyak pilihan bagi pengguna. Produsen hardware hanya perlu menyediakan satu OPC server untuk perangkat mereka untuk berkomunikasi dengan OPC client apapun. Vendor software hanya perlu memasukkan kemampuan OPC client dalam produk mereka agar produk itu dapat terhubung dengan ribuan hardware device. Pengguna dapat memilih OPC client software yang mereka butuhkan, dan produk itu akan berkomunikasi secara lancar dengan OPC-enabled hardware mereka, dan sebaliknya.

Seperti yang kita lihat bahwa OPC Server dikendalikan oleh PLC—Programmable Logic Controller. PLC adalah sistem kontrol komputer industri yang terus mengawasi keadaan input device dan membuat keputusan berdasarkan program yang telah disetel untuk mengendalikan keadaan pada output device. PLC digunakan di banyak industri dan mesin. Tidak seperti komputer pada umumnya, PLC dirancang untuk pengaturan input/output (I/O) dalam jumlah banyak, beroperasi di kisaran suhu yang lebih panjang, bebas dari electrical noise, dan tahan

terhadap getaran dan benturan. PLC adalah contoh dari sistem real time karena output yang dihasilkan harus merespon kondisi input dalam waktu yang terbatas, jika tidak operasi yang tidak diinginkan akan terjadi. Salah satu contoh PLC adalah PLC Allen-Bradley.

Vendor OPC diantarannya adalah cyberlogic, matrikonOPC, dan beijer electronics.

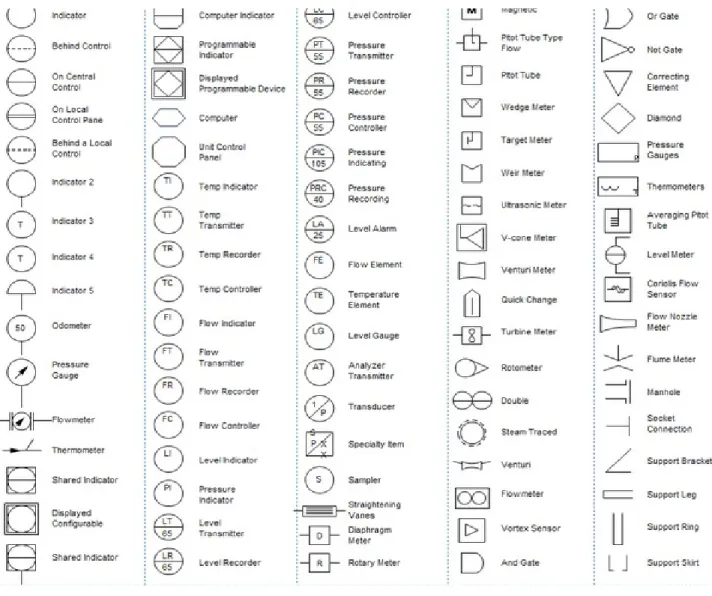

Gambar 4. Simbol-simbol P&ID instrumentasi 9. Makna Warna Pada Industri

merah Jalur listrik, kabel,kanal, kabel pencahayaan oranye Telekomunikasi, alarm atau garis sinyal, kabel, atau kanal Kuning Gas alam, minyak, uap,minyak tanah, atau dalam bentuk gas lain atau

material yang mudah terbakar

Hijau Saluran dan saluran pembuangan

Biru Air minum

Violet Air reklamasi,irigasi

Merah muda Tanda survey sementara, fasilitas tak teridentifikasi putih Batas penggalian atau rute yang akan dibangun