BAB 3

METODOLOGI PENELITIAN

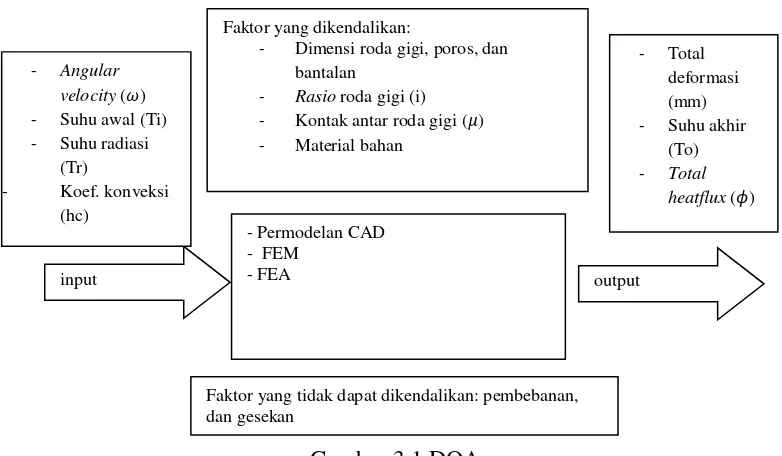

Dalam konteks proses analisis termal pada transmisi kendaraan untuk mendapatkan suhu dan total heatflux yang terjadi. Maka dilakukan proses simulasi dengan menggunakan software. Untuk itu, hal pertama yang dilakukan adalah mendesain parameter yang akan dianalisis.

3.1 Desain Parameter Analisis

Untuk mendapatkan hasil yang diinginkan maka hal pertama yang dilakukan adalah mengidentifikasi parameter input, parameter output, faktor yang tidak dapat dikendalikan, faktor yang dapat dikendalikan, dan parameter desain yang mengendalikan hubungan antara parameter input dan output.

Proses timbulnya panas pada sistem transmisi kendaraan adalah karena adanya putaran, putaran inilah yang menghasilkan gesekan pada antar gigi. Namun pada transmisi kendaraan ini tidak selalu menggunakan energi mekanik, akan tetapi juga bisa menghasilkan energi panas meskipun nilainya sangat kecil. Oleh karena itu, maka saat penggunaan transmisi ini akan menerima panas yang disebabkan oleh besaran putaran input, koefisien konveksi karena adanya aliran fluida diantara gigi dan casing transmisi, dan juga input suhu awal transmisi. Sehingga hasil yang didapatkan adalah total deformasi, suhu akhir dan juga total heatflux. Semua hasil yang didapatkan di kelompokkan dalam paramter output.

Gambar 3.1 DOA 3.1.1 Komponen dan fungsi

Tabel komponen dan fungsi menunjukkan bagian detail yang akan dibahas untuk dilakukan analisis, hal ini mencakup komponen apa saja yang diteliti, fungsi dari komponen dalam sistem, perubahan fenomena fisik yang dialami komponen, parameter yang ditinjau dalam komponen serta menetapkan rumus empirik yang digunakan dalam membahas perubahan parameter yang dialami komponen.

Komponen yang akan dibahas hanya mencakup bagian dari transmisi dikarenakan penelitian perpindahan panas yang akan dianalisis hanya pada sistem transmisi. Komponen transmisi ini dipilih menjadi acuan karena pada transmisi ini terjadi putaran dan gesekan yang terjadi pada antar gigi sehingga menimbulkan panas, meskipun nilainya sangat kecil. Dapat dilihat pada tabel 3.1

Tabel 3.1 Komponen dan fungsi Komponen

- Dimensi roda gigi, poros, dan bantalan

- Rasio roda gigi (i)

- Kontak antar roda gigi (�)

- Material bahan

3.1.2 Tabel data pengukuran

Tabel ini berisi hal atau parameter yang akan diteliti dalam penelitian dan hasil yang akan didapat dalam eksperimen. Tabel ini merupakan rangkuman mengenai parameter apa saja yang digunakan atau diteliti dari eksperimen. Dapat dilihat pada tabel 3.2

Tabel 3.2 Tabel Data Pengukuran

Parameter input Parameter output

Angular

Pada subbab ini akan dibahas tentang beberapa kelengkapan yang digunakan selama melakukan penelitian.

3.2.1 Waktu dan tempat

Penelitian ini dilakukan di Medan, Universitas Sumatera Utara, tepatnya di gedung Magister Teknik Mesin selama 3 bulan dari bulan Maret sampai dengan bulan Mei 2016.

3.2.2 Alat, objek dan bahan

Berikut ini akan diuraikan alat, bahan dan objek yang digunakan dalam melakukan pengujian, yaitu sebagai berikut:

1. Alat

Peralatan yang digunakan dalam pengujian ini adalah laptop, dan perangkat lunak (untuk CAD dan FEA).

2. Objek

Gambar 3.2 Objek 3. Bahan

Bahan material yang digunakan dalam melakukan analisis ini adalah sebagai berikut:

a) Pada casing digunakan bahan gray cast iron. b) Pada bantalan digunanakan bahan bearing steel. c) Pada roda gigi digunakan bahan mild steel. d) Pada poros digunakan bahan mild steel. 3.3 Proses Pembuatan Desain Benda Kerja

Proses desain benda kerja menggunakan bantuan dari perangkat lunak berupa CAD. Proses desain diawali dengan mengukur dimensi dari komponen benda kerja, berupa: poros input, poros output, bearing, roda gigi dan juga ruang (casing). Selanjutnya dilakukan penggambaran komponen benda kerja berupa poros input, poros output, dan ruang. Sedangkan untuk roda gigi dan bearing menggunakan bantuan dari aplikasi perangkat lunak yang digunakan dengan meberikan dimensi yang diinginkan.

3.4 Analisis Simulasi Termal Pada Transmisi

Untuk melakukan simulasi pada transmisi, maka digunakan perangkat lunak dalam mendesain gambar CAD, selanjutnya dilakukan proses mesh. Proses mesh ini sangat berpengaruh pada data yang dihasilkan. Setelah selesai melakukan proses mesh kemudian dimasukkan ke FEA untuk dinalisis berdasarkan analisa termal. Berikut ini adalah tahapannya:

1. Menentukan bahan material

Proses penentuan material merupakan salah satu hal yang penting untuk mendapatkan hasil. Karena kekuatan setiap material berbeda-beda. Untuk pengujian ini digunakan bahan :

(a) Gray cast iron untuk ruang transmisi.

Dengan konduktivitas termal sebesar: 52 W/m.K (b) Bearing steel untuk bantalan

Dengan konduktivitas termal sebesar: 40 W/m.K (c) Mild steel untuk poros dan roda gigi.

Dengan konduktivitas termal sebesar: 60,5 W/m.K 2. Memasukkan desain CAD yang telah dibuat

Desain CAD yang sudah selesai dibuat dimasukkan ke bagian proses mesh untuk dilanjutkan pada tahap selanjutnya.

3. Proses mesh

Proses mesh berfungsi untuk membagi komponen menjadi beberapa elemen. Dan setiap hubungan pada elemen – elemen ini yang disebut dengan node. Semakin rapat dan halus pada hasil mesh, maka semakin akurat hasil yang didapatkan.

4. FEA

Berikut ini akan ditampilkan bagan diagram alir yang dapat dilihat pada gambar 3.3 yaitu sebagai berikut:

3.5Tahapan Pengujian

Berikut ini akan diuraikan beberapa tahapan pengujian yang perlu diperhatikan sebagai berikut:

1. Pembuatan gambar teknik gearbox. 2. Penginputan jenis material dari gearbox. 3. Lakukan mesh pada semua komponen gearbox.

4. Pengecekan mesh pada semua komponen gearbox, jika tidak cocok dilakukan mesh kembali.

5. Peletakan titik konstrain. 6. Dilakukan pengujian

7. Dilakukan pengujian sebanyak 7 kali. 8. Dicatat hasil pengujian sebanyak 7 kali.

3.6 Jadwal Penelitian

3.7 Biaya Penelitian

Biaya yang dikeluarkan pada bagian simulasi adalah bongkar pasang transmisi untuk penggambaran CAD transmisi. Berikut ini akan dijabarkan biaya-biaya keseluruhan eksperimental dan simulasi dalam yang dapat dilihat pada tabel 3.4 yaitu:

Tabel 3.4 Biaya Penelitian

No Jenis pengeluaran Jumlah Biaya

1 Bongkar pasang transmisi - Rp 1.200.000

2 Solar 73 Liter Rp 400.000

3 Bearing 12 buah Rp 587.500

4 Karet tongkat persneling 1 buah Rp 10.000 5 Seal persneling tengah 1 buah Rp 17.500 6 Seal persneling depan/ belakang 2 buah Rp 25.000 7 Karet transfer gear 1 buah Rp 2.000

8 Kain klos 1 buah Rp 265.000

9 Karet penahan gearbox 1 buah Rp 27.500 10 Karet penahan bantu 1 buah Rp 25.000 11 Packing transmisi 1 set Rp 75.000 12 Needle roller gigi 5 1 buah Rp 20.000

13 Seal as klos 1 Buah Rp 25.000

14 Lahar klos 1 Buah Rp 150.000

15 Karet tongkat bantu 1 buah Rp 10.000

16 Lem gasket 1 buah Rp 20.000

17 Kit tongkat bantu 1 buah Rp 5.000

18 Packing knalpot 1 buah Rp 2.000

BAB 4

HASIL DAN PEMBAHASAN 4.1 Membangun Analisa Desain

Dalam membangun analisa desain, terdapat parameter input dan parameter output. Adapun parameter- parameter tersebut dapat dilihat pada tabel 4.1 sebagai berikut:

Tabel 4.1 Tabel DoA

Komponen Parameter

Input Output

Transmisi Angular velocity (rad/s) Suhu akhir (ºC) Suhu awal (ºC)

Radiasi (ºC)

Koef. konveksi ( W/mm2K) Total heat flux (W/mm2)

4.2 Pembuatan Desain Benda Kerja

Proses desain benda kerja menggunakan bantuan dari perangkat lunak berupa CAD. Proses desain diawali dengan mengukur dimensi dari komponen benda kerja, berupa: poros input, poros output, bearing, roda gigi dan juga ruang (casing). Selanjutnya dilakukan penggambaran komponen benda kerja berupa poros input, poros output, dan ruang. Sedangkan untuk roda gigi dan bearing menggunakan bantuan dari aplikasi perangkat lunak yang digunakan dengan meberikan dimensi yang diinginkan.

(c) (d)

Gambar 4.1 Komponen transmisi; (a) poros, (b) ruang transmisi, (c) roda gigi, (d) bantalan

Setelah selesai menggambar, proses selanjutnya adalah penggabungan komponen transmisi. Pada proses penggabungan ini dilakukan penguncian pada bagian depan, atas, dan kanan agar sistem dapat diputar tetapi tidak berpindah posisi. Yang mana hasilnya dapat dilihat pada gambar 4.2:

Gambar 4.2 CAD Transmisi 4.3 Proses Penginputan Material

1. Gray cast iron

Gray cast iron memiliki konduktivitas termal sebesar 52 W/mK. Dimana spesifikasi ini merupakan nilai yang telah ditetapkan oleh perangkat lunak (Sumber: Ansys 15.0).

2. Bearing steel

Bearing steel memiliki nilai konduktivitas termal sebesar 40 W/mK. Dimana nilai spesifikasi ini merupakan nilai penelusuran dari website (Sumber : AHR Internasional).

3. Mild steel

Mild steel memiliki nilai konduktivitas termal sebesar 60,5 W/mK. Dimana nilai spesifikasi ini merupakan nilai yang telah ditetapkan oleh perangkat lunak (Sumber: Ansys 15.0).

4.4 Simulasi Termal Pada Transmisi

Untuk melakukan simulasi termal pada transmisi, maka digunakan perangkat lunak dalam mendesain gambar CAD, yang sudah dijelaskan pada subbab sebelumnya. Langkah selanjutnya dilakukan proses mesh. Hasil Mesh ini yang sangat berpengaruh pada data yang dihasilkan. Setelah selesai melakukan proses mesh kemudian diimport ke FEA untuk dinalisis laju perpindahan panas per satuan luas ruang transmisi.

4.4.1 Proses mesh

Dalam melakukan proses mesh menggunakan sistem automesh dihasilkan tipe mesh bentuk tri dikarenakan bentuk geometri yang rumit. Dalam proses mesh tipe kotak tidak dapat berhasil dikarenakan relevansi antar komponen yang tinggi maka secara otomatis tipe mesh disesuaikan dengan desain benda kerja sehingga menghasilkan tipe mesh tri. Kemampuan perangkat lunak dalam melakukan proses mesh tipe quad memiliki keterbatasan ruang dalam proses mesh sehingga tidak dapat memenuhi ruang yang ada pada geometri. Sedangkan mesh tipe tri lebih fleksibel dalam menyesuaikan bentuk geometri dan ketepatan yang lebih akurat dibandingkan tipe quad.

Dalam perangkat lunak terdapat jenis proses mesh yaitu body sizing, face sizing, dan automesh. Body sizing merupakan proses mesh secara keseluruhan pada model. Face sizing merupakan proses mesh tiap – tiap permukaan dari model. Face sizing memiliki kelebihan dalam proses mesh yaitu lebih fleksibel dibandingkan dengan body sizing. Karena pada proses face sizing, mesh yang dihasilkan menyesuaikan dengan benda kerja, sedangkan body sizing tidak dapat menyesuaikan dengan pola dari benda kerja.

Mesh yang digunakan dalam penelitian ini adalah dengan sistem automesh. Hasil dari automesh yaitu bentuk mesh segitiga. Dapat dilihat pada gambar 4.3, hasil mesh dari model gearbox.

Gambar 4.3 Hasil Mesh 4.4.2 Proses pemasukan data

(a)

(b)

(c)

Dari gambar 4.4 dapat dilihat proses pemasukkan input yang dilakukan, yaitu pada gambar bagian a dapat dilihat proses pemasukkan data pada keseluruhan komponen pada ruang transmisi. Pada bagian luar casing, peneliti memberikan suhu sebesar 40oC. Pada bagian penutup casing peneliti memberikan suhu radiasi sebesar 22oC, karena pada bagian ruang transmisi bagian atas tidak ada oli melainkan akan ada gas yang bersikulasi sehingga diberikan radiasi. Pada gambar b, peneliti memberikan suhu pada bagian lubang bantalan dan bagian dalam casing. Bagian lubang bantalan diberikan suhu yang berbeda tergantung pada besarnya lubang bantalannya. Hal ini terjadi karena semakin besar luas permukaan bantalan maka suhunya akan semakin rendah. Sehingga peneliti memberikan suhu pada lubang bantalan yang kecil sebesar 20oC dimana nilai ini sama dengan suhu pada bagian dalam ruang transmisi, untuk lubang paling besar diberikan suhu 17oC. Sedangkan selebihnya 18oC dan 19oC. Pada gambar c dapat

dilihat pemasukkan data pada bagian roda gigi dan pada bantalan. Pada bagian roda gigi, diberikan suhu sebesar 35oC. Sedangkan pada bagian bantalan suhunya

sudah diberikan pada lubang bantalan yaitu nilainya yang bervariasi dari 17oC –

20oC. Dan untuk bagian koef. konveksinya diberikan nilai sebesar 0,00006 W/mm2.oC. Nilai ini merupakan data dari tabel 2.3.

4.4.3 Proses penyelesaian

A.Sebelum perbaikan 1. Gigi netral

Berikut ini akan ditampilkan hasil simulasi sebelum perbaikan ruang transmisi pada gigi netral yaitu:

a) Putaran 600 rpm.

Gambar 4.5 Gigi Netral 600 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,6281 W/mm2K. Total heatflux tertinggi

terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1

W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. b) Putaran 1000 rpm.

Gambar 4.6 Gigi Netral 1000 rpm Sebelum Perbaikan

total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. c) Putaran 1500 rpm.

Gambar 4.7 Gigi Netral 1500 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,6281 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1

W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. d) Putran 2000 rpm.

Gambar 4.8 Gigi Netral 2000 rpm Sebelum Perbaikan

2. Gigi 1

Berikut ini akan ditampilkan hasil simulasi sebelum perbaikan ruang transmisi pada gigi 1 yaitu:

a) Putaran 600 rpm

Gambar 4.9 Gigi 1 600 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,6457 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

b) Putaran 1000 rpm

Gambar 4.10 Gigi 1 1000 rpm Sebelum Perbaikan

c) Putaran 1500 rpm

Gambar 4.11 Gigi 1 1500 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,6457 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. d) Putaran 2000 rpm

Gambar 4.12 Gigi 1 2000 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,6457 W/mm2K. Total heatflux tertinggi

terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. 3. Gigi 2

a) Putaran 600 rpm

Gambar 4.13 Gigi 2 600 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,648 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. b) Putaran 1000 rpm

Gambar 4.14 Gigi 2 1000 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,648 W/mm2K. Total heatflux tertinggi

c) Putaran 1500 rpm

Gambar 4.15 Gigi 2 1500 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,648 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. d) Putaran 2000 rpm

Gambar 4.16 Gigi 2 2000 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,648 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. 4. Gigi 3

a) Putaran 600 rpm

Gambar 4.17 Gigi 3 600 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,3198 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

b) Putaran 1000 rpm

Gambar 4.18 Gigi 3 1000 rpm Sebelum Perbaikan

c) Putaran 1500 rpm

Gambar 4.19 Gigi 3 1500 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,3198 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. d) Putaran 2000 rpm

Gambar 4.20 Gigi 3 2000 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,3198 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. 5. Gigi 4

a) Putaran 600 rpm

Gambar 4.21 Gigi 4 600 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,6259 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. b) Putaran 1000 rpm

Gambar 4.22 Gigi 4 1000 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,6259 W/mm2K. Total heatflux tertinggi

c) Putaran 1500 rpm

Gambar 4.23 Gigi 4 1500 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,6259 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

d) Putaran 2000 rpm

Gambar 4.24 Gigi 4 2000 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,6259 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. 6. Gigi 5

a) Putaran 600 rpm

Gambar 4.25 Gigi 5 600 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,648 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. b) Putaran 1000 rpm

Gambar 4.26 Gigi 5 1000 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,648 W/mm2K. Total heatflux tertinggi

c) Putaran 1500 rpm

Gambar 4.27 Gigi 5 1500 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,648 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

d) Putaran 2000 rpm

Gambar 4.28 Gigi 5 2000 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,648 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. 7. Gigi R

a) Putaran 600 rpm

Gambar 4.29 Gigi R 600 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,648 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. b) Putaran 1000 rpm

Gambar 4.30 Gigi R 1000 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,648 W/mm2K. Total heatflux tertinggi

c) Putaran 1500 rpm

Gambar 4.31 Gigi R 1500 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,648 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. d) Putaran 2000 rpm

Gambar 4.32 Gigi R 2000 rpm Sebelum Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,648 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,08 W/mm2K pada titik 1 dan 0,1 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

B.Setelah perbaikan 1. Gigi netral

Berikut ini akan ditampilkan hasil simulasi setelah perbaikan ruang transmisi pada gigi netral yaitu:

a) Putaran 600 rpm

Gambar 4.33 Gigi Netral 600 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,141 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08

W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. b) Putaran 1000 rpm

Gambar 4.34 Gigi Netral 1000 rpm Setelah Perbaikan

c) Putaran 1500 rpm

Gambar 4.35 Gigi Netral 1500 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,141 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

d) Putaran 2000 rpm

Gambar 4.36 Gigi Netral 2000 rpm Setelah Perbaikan

2. Gigi 1

Berikut ini akan ditampilkan hasil simulasi setelah perbaikan ruang transmisi pada gigi 1 yaitu:

a) Putaran 600 rpm

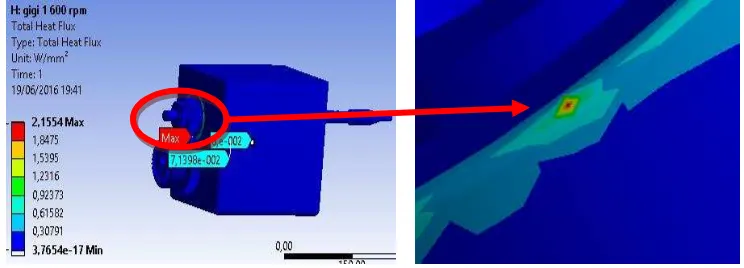

Gambar 4.37 Gigi 1 600 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,1554 W/mm2K. Total heatflux tertinggi

terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08

W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

b) Putaran 1000 rpm

Gambar 4.38 Gigi 1 1000 rpm Setelah Perbaikan

c) Putaran 1500 rpm

Gambar 4.39 Gigi 1 1500 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,1554 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

d) Putaran 2000 rpm

Gambar 4.40 Gigi 1 2000 rpm Setelah Perbaikan

3. Gigi 2

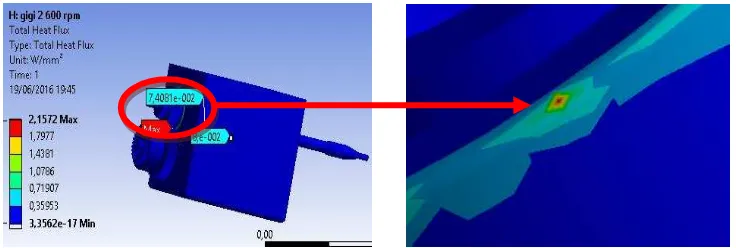

Berikut ini akan ditampilkan hasil simulasi setelah perbaikan ruang transmisi pada gigi 2 yaitu:

a) Putaran 600 rpm

Gambar 4.41 Gigi 2 600 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,1572 W/mm2K. Total heatflux tertinggi

terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08

W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

b) Putaran 1000 rpm

Gambar 4.42 Gigi 2 1000 rpm Setelah Perbaikan

c) Putaran 1500 rpm

Gambar 4.43 Gigi 2 1500 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,1572 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

d) Putaran 2000 rpm

Gambar 4.44 Gigi 2 2000 rpm Setelah Perbaikan

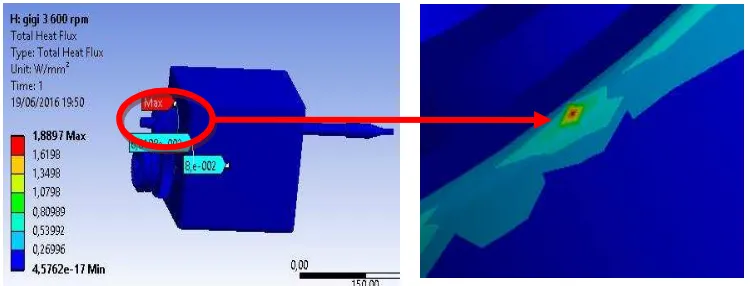

4. Gigi 3

Berikut ini akan ditampilkan hasil simulasi setelah perbaikan ruang transmisi pada gigi 3 yaitu:

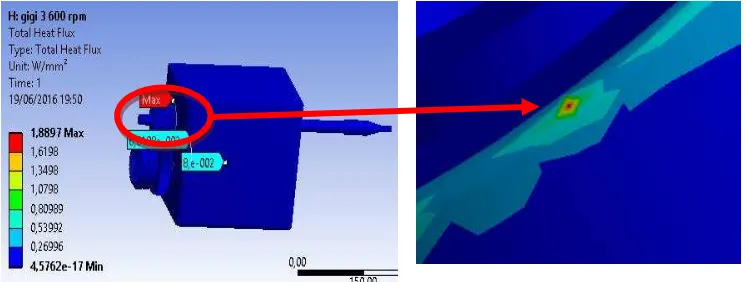

a) Putaran 600 rpm

Gambar 4.45 Gigi 3 600 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 1,8897 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08

W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. b) Putaran 1000 rpm

Gambar 4.46 Gigi 3 1000 rpm Setelah Perbaikan

c) Putaran 1500 rpm

Gambar 4.47 Gigi 3 1500 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 1,8897 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08

W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. d) Putaran 2000 rpm

Gambar 4.48 Gigi 3 2000 rpm Setelah Perbaikan

5. Gigi 4

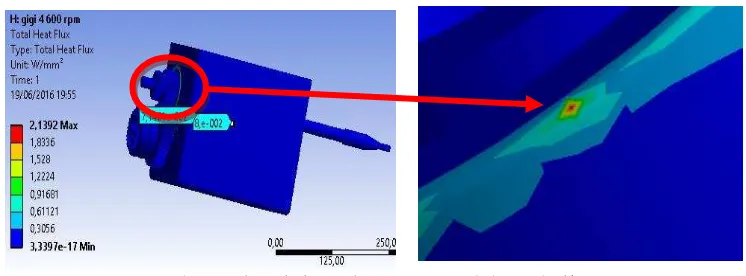

Berikut ini akan ditampilkan hasil simulasi setelah perbaikan ruang transmisi pada gigi 4 yaitu:

a) Putaran 600 rpm

Gambar 4.49 Gigi 4 600 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,1392 W/mm2K. Total heatflux tertinggi

terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08

W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

b) Putaran 1000 rpm

Gambar 4.50 Gigi 4 1000 rpm Setelah Perbaikan

c) Putaran 1500 rpm

Gambar 4.51 Gigi 4 1500 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,1392 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

d) Putaran 2000 rpm

Gambar 4.52 Gigi 4 2000 rpm Setelah Perbaikan

6. Gigi 5

Berikut ini akan ditampilkan hasil simulasi setelah perbaikan ruang transmisi pada gigi 5 yaitu:

a) Putaran 600 rpm

Gambar 4.53 Gigi 5 600 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,1572 W/mm2K. Total heatflux tertinggi

terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08

W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

b) Putaran 1000 rpm

Gambar 4.54 Gigi 5 1000 rpm Setelah Perbaikan

c) Putaran 1500 rpm

Gambar 4.55 Gigi 5 1500 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,1572 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen.

d) Putaran 2000 rpm

Gambar 4.56 Gigi 5 2000 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,1572 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. 7. Gigi R

a) Putaran 600 rpm

Gambar 4.57 Gigi R 600 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,1572 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. b) Putaran 1000 rpm

Gambar 4.58 Gigi R 1000 rpm Setelah Perbaikan

c) Putaran 1500 rpm

Gambar 4.59 Gigi R 1500 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,1572 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. d) Putaran 2000 rpm

Gambar 4.60 Gigi R 2000 rpm Setelah Perbaikan

Gambar diatas merupakan total heatflux yang terjadi pada ruang transmisi. Nilai total heatflux tertinggi adalah 2,1572 W/mm2K. Total heatflux tertinggi terjadi pada bantalan yang dapat dilihat pada gambar disamping. Sedangkan nilai total heatflux pada casing adalah sebesar 0,07 W/mm2K pada titik 1 dan 0,08 W/mm2K pada titik 2. Penentuan letak titik ditentukan pada bagian eksperimen. 4.5 Hasil Perbandingan Simulasi

Gambar 4.61 Grafik Total Heatflux

Dari grafik diatas dapat dilihat bahwa terjadi perubahan suhu. Sebelum perbaikan, suhu ruang transmisi lebih tinggi dibandingkan dengan suhu setelah perbaikan. Jika dilihat pada bagian bantalan, perubahan suhu bantalan pada gigi 3 akan lebih rendah jika dibandingkan dengan gigi lainnya. Penginputan suhu dilakukan berdasarkan referensi dari hasil eksperimental.

4.6 Hasil Perbandingan Eksperimen dan Simulasi

Hasil validasi ini akan menguraikan perubahan suhu yang terjadi pada bagian casing transmisi, dimana penelitian ini dilakukan secara eksperimen dan membandingkannya dengan hasil yang dilakukan secara simulasi. Berikut penguraiannya:

4.6.1 Hasil perbandingan eksperimen dan simulasi sebelum perbaikan

Berikut ini akan ditampilkan hasil eksperimen dan simulasi sebelum terjadi perbaikan dimana total heatflux yang terjadi pada bagian luar casing adalah 0,1 W/mm2K pada titik 1 dan 0,08 W/mm2K pada titik 2. Dimana peletakan titik 1

Gambar 4.62 Grafik perbandingan simulasi dan eksperimen hari ke-1 Percobaan di atas dilakukan pada tanggal 04 April 2016 pukul 21.37 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik 2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Pada bagian eksperimen suhunya naik turun. Hal ini terjadi karena pada saat sebelum perbaikan, pada bagian casing terdapat kotoran oli sehingga menyebabkan sensor termokopel tidak dapat melekat dengan baik pada dinding casing sehingga suhunya tidak tentu.

Percobaan di atas dilakukan pada tanggal 04 April 2016 pukul 20.54 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik 2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Pada bagian eksperimen suhunya naik turun. Hal ini terjadi karena pada saat sebelum perbaikan, pada bagian casing terdapat kotoran oli sehingga menyebabkan sensor termokopel tidak dapat melekat dengan baik pada dinding casing sehingga suhunya tidak tentu.

Gambar 4.64 Grafik perbandingan simulasi dan eksperimen hari ke-3 Percobaan di atas dilakukan pada tanggal 05 April 2016 pukul 09.45 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik 2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Pada bagian eksperimen suhunya naik turun. Hal ini terjadi karena pada saat sebelum perbaikan, pada bagian casing terdapat kotoran oli sehingga menyebabkan sensor

termokopel tidak dapat melekat dengan baik pada dinding casing sehingga suhunya tidak tentu.

Gambar 4.65 Grafik perbandingan eksperimen dan simulasi hari ke-4 Percobaan di atas dilakukan pada tanggal 05 April 2016 pukul 11.30 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik 2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Pada bagian eksperimen suhunya naik turun. Hal ini terjadi karena pada saat sebelum perbaikan, pada bagian casing terdapat kotoran oli sehingga menyebabkan sensor termokopel tidak dapat melekat dengan baik pada dinding casing sehingga suhunya tidak tentu.

Percobaan di atas dilakukan pada tanggal 05 April 2016 pukul 22.21 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik 2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Pada bagian eksperimen suhunya naik turun. Hal ini terjadi karena pada saat sebelum perbaikan, pada bagian casing terdapat kotoran oli sehingga menyebabkan sensor termokopel tidak dapat melekat dengan baik pada dinding casing sehingga suhunya tidak tentu.

Gambar 4.67 Grafik perbandingan eksperimen dan simulasi hari ke-6 Percobaan di atas dilakukan pada tanggal 06 April 2016 pukul 20.30 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik 2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Pada bagian eksperimen suhunya naik turun. Hal ini terjadi karena pada saat sebelum perbaikan, pada bagian casing terdapat kotoran oli sehingga menyebabkan sensor

termokopel tidak dapat melekat dengan baik pada dinding casing sehingga suhunya tidak tentu.

Gambar 4.68 Grafik perbandingan eksperimen dan simulasi hari ke-7 Percobaan di atas dilakukan pada tanggal 06 April 2016 pukul 21.37 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik 2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Pada bagian eksperimen suhunya naik turun. Hal ini terjadi karena pada saat sebelum perbaikan, pada bagian casing terdapat kotoran oli sehingga menyebabkan sensor termokopel tidak dapat melekat dengan baik pada dinding casing sehingga suhunya tidak tentu.

4.6.2 Hasil perbandingan eksperimen dan simulasi setelah perbaikan

Gambar 4.69 Grafik perbandingan eksperimen dan simulasi hari ke-8 Percobaan di atas dilakukan pada tanggal 07 Mei 2016 pukul 21.00 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik 2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Setelah perbaikan terlihat bahwa secara eksperimen suhunya tidak turun.

Gambar 4.70 Grafik perbandingan eksperimen dan simulasi hari ke-9 Percobaan di atas dilakukan pada tanggal 07 Mei 2016 pukul 22.10 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik

2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Setelah perbaikan terlihat bahwa secara eksperimen suhunya tidak turun.

Gambar 4.71 Grafik perbandingan eksperimen dan simulasi hari ke-10 Percobaan di atas dilakukan pada tanggal 09 Mei 2016 pukul 20.30 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik 2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Setelah perbaikan terlihat bahwa secara eksperimen suhunya tidak turun.

Gambar 4.72 Grafik perbandingan hasil eksperimen dan simulasi hari ke-11 Percobaan di atas dilakukan pada tanggal 09 Mei 2016 pukul 21.30 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik 2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Setelah perbaikan terlihat bahwa secara eksperimen suhunya tidak turun.

Gambar 4.73 Grafik perbandingan hasil eksperimen dan simulasi hari ke-12 Percobaan di atas dilakukan pada tanggal 10 Mei 2016 pukul 20.45 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik

2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Setelah perbaikan terlihat bahwa secara eksperimen suhunya tidak turun.

Gambar 4.74 Grafik perbandingan hasil eksperimen dan simulasi hari ke-13 Percobaan di atas dilakukan pada tanggal 10 Mei 2016 pukul 21.30 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik 2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Setelah perbaikan terlihat bahwa secara eksperimen suhunya tidak turun.

Gambar 4.75 Grafik perbandingan hasil eksperimen dan simulasi hari ke-14 Percobaan di atas dilakukan pada tanggal 12 Mei 2016 pukul 10.30 WIB. Pada gambar di atas, secara eksperimen terlihat bahwa suhu pada casing bagian tengah (titik 1) lebih tinggi jika dibandingkan dengan bagian samping casing (titik 2). Secara simulasi terlihat bahwa pada bagian tengah (titik 1) dinding casing terjadi peningkatan suhu lebih tinggi dibandingkan dengan bagian kiri casing (titik 2). Hal ini terjadi karena pada bagian samping casing tidak terjebak dengan aliran panas sepenuhnya tidak seperti pada bagian tengah yang diapit oleh dua aliran panas. Jadi hasil eksperimen dengan simulasi sudah sesuai. Setelah perbaikan terlihat bahwa secara eksperimen suhunya tidak turun.

4.7 Persen Ralat

Berikut ini akan diuraikan persen ralat setelah selesai melakukan perbaikan yaitu:

Persen ralat yang dihasilkan dari gambar 4.26 adalah:

Persen ralat yang dihasilkan dari gambar 4.27 adalah:

% � � = = ℎ� � �� − �� � � �. %

% � � = − . %

% � � = , %

% � � = = ℎ� � �� − �� � � �. %

% � � = − . %

% � � = , %

Persen ralat yang dihasilkan dari gambar 4.28 adalah:

% � � = = ℎ� � �� − �� � � �. %

% � � = − . %

% � � = , %

% � � = = ℎ� � �� − �� � � �. %

% � � = − . %

% � � = , %

Persen ralat yang dihasilkan dari gambar 4.29 adalah:

% � � = = ℎ� � �� − �� � � �. %

% � � = − . %

% � � = , %

% � � = = ℎ� � �� − �� � � �. %

% � � = − . %

% � � = , %

Persen ralat yang dihasilkan dari gambar 4.30 adalah:

% � � = = ℎ� � �� − �� � � �. %

% � � = , %

% � � = = ℎ� � �� − �� � � �. %

% � � = − . %

% � � = , %

Persen ralat yang dihasilkan dari gambar 4.31 adalah:

% � � = = ℎ� � �� − �� � � �. %

% � � = − . %

% � � = , %

% � � = = ℎ� � �� − �� � � �. %

% � � = − . %

% � � = , %

Persen ralat yang dihasilkan dari gambar 4.32 adalah:

% � � = = ℎ� � �� − �� � � �. %

% � � = − . %

% � � = , %

% � � = = ℎ� � �� − �� � � �. %

% � � = − . %

% � � = , %

4.8 Kesimpulan Analisa Simulasi

BAB 5

KESIMPULAN DAN SARAN 5.1 Kesimpulan

Berikut ini akan dilampirkan kesimpulan dari penulisan laporan yaitu sebagai berikut:

1. Setelah dilakukan penelitian, dapat diidentifikasi bahwa lahirnya panas bukan dipengaruhi oleh besar putaran yang diberikan tetapi terjadi karena adanya perbedaan kontak antar tiap roda gigi.

2. Nilai total heatflux maksimum yang terjadi beragam yaitu pada gigi N nilainya 2,141W/mm2K, pada gigi 1 adalah 2,1554 W/mm2K, pada gigi 2 adalah 2,1572 W/mm2K, pada gigi 3 adalah 1,8897 W/mm2K, pada gigi 4 adalah 2,1392 W/mm2K, pada gigi 5 adalah 2,1572 W/mm2K, dan pada gigi R adalah 2,1572 W/mm2K. Total heatflux maksimum ini terjadi pada 4 bantalan. Selanjutnya diubah menjadi suhu sehingga didapatkan suhu setelah perbaikan pada hari 1, 2, 3, 4, 5, 6, dan 7 sebesar 58oC (titik 1),

63oC (titik 2); 59 oC (titik 1), 65 oC (titik 2); 63 oC (titik 1), 68 oC (titik 2);

74 oC (titik 1), 78 oC (titik 2); 64 oC (titik 1), 70 oC (titik2); 74 oC (titik 1),

81 oC (titik 2); 58 oC (titik 1), 62 oC (titik 2). Panas yang diterima oleh

bantalan tergolong aman, karena panas yang dapat diterima oleh material bearing steel dapat mencapai 120oC.

3. Setelah selesai melakukan simulasi didapatkan bahwa setelah servis suhu pada ruang transmisi akan lebih rendah dari suhu sebelum servis. Suhu sebelum servis pada hari 1, 2, 3, 4, 5, 6 dan 7 sebesar 63oC (titik 1), 74oC (titik 2); 67 oC (titik 1), 75 oC (titik 2); 58 oC (titik 1), 61 oC (titik 2); 78 oC (titik 1), 81 oC (titik 2); 66 oC (titik 1), 78 oC (titik2); 51 oC (titik 1), 56 oC (titik 2); 74 oC (titik 1), 82 oC (titik 2). Untuk suhu setelah servis dapat dilihat pada point 2. Penurunan perubahan suhu sebelum dan setelah servis sebesar 2oC.

eksperimen berkisar antara 17 oC - 25 oC. Dan perubahan suhu secara simulasi berkisar antara 19 oC - 24 oC.

5.2Saran

Adapun beberapa saran yang diberikan penulis untuk peneliti selanjutnya yaitu:

1. Sebaiknya melakukan mesh dengan ukuran dan bentuk yang lebih presisi. 2. Melakukan analisis simulasi secara transien.