C. 73 SUPERVISORY CONTROL AND DATA ACQUISITION DALAM PENGENDALIAN

SUHU PADA PROTOTYPE HOT ROOM

Michael A.P.L., Sumardi, dan Aghus Sofwan*

Departemen Teknik Elektro, Universitas Diponegoro Jl. Prof. H. Soedarto S.H., Tembalang, Semarang, 50275

*Email : asofwan@elektro.undip.ac.id Abstrak

Pemantauan, pengontrolan, dan akuisisi data pada hot room PT Hartono Istana Teknologi (PT HIT) harus dilakukan secara manual dengan tenaga manusia sehingga menambah beban kerja. Tidak efisiennya waktu untuk menganalisis kinerja sistem dan suhu hot room, menimbulkan kesulitan untuk pencapaian referensi suhu hot room terutama bila ada gangguan. Oleh karena itu dibutuhkan sistem SCADA yang berfungsi menangani permasalahan dalam kasus hot room PT HIT. Pada penelitian ini dirancang sistem SCADA untuk pengendalian suhu pada prototype hot room menggunakan sensor suhu DS18B20, mikrokontroler ATmega16 sebagai remote terminal unit, human machine interface berupa web sebagai master terminal unit, dan modul wireless ESP8266 sebagai media komunikasi antara unit master dan remote. Prototype hot room ini menggunakan metoda kontrol proportional integral (PI). Parameter kontrol PI diperoleh melalui metoda tuning Ziegler Nichols 1 dengan nilai Kp = 115 dan Ti = 33. Hasil pengujian sistem SCADA dalam pengendalian suhu pada prototype hot room menunjukkan bahwa pemantauan, pengontrolan, dan akuisisi data pada prototype hot room dapat dilakukan secara wireless dan pengontrolan suhu dengan metoda kontrol PI terhadap 3 variasi referensi suhu yaitu 43°C, 48°C, dan 42°C, dalam kondisi stabil, dengan respon menuju keadaan steady dicapai 340 detik. Kata Kunci: hot room, SCADA, sensor suhu DS18B20, mikrokontroler ATmega16, metoda kontrol PI

PENDAHULUAN

Sebuah pabrik industri yang memiliki banyak sistem kontrol membutuhkan sistem dengan kemampuan pemantauan, pengontrolan, dan akuisisi data secara jarak jauh, terlebih ketika area sistem pengontrolan terdapat pada area yang sulit dijangkau oleh operator ataupun pada area yang berbahaya. Sistem dengan kemampuan tersebut dikenal sebagai sistem Supervisory Control And Data Acquisition (SCADA) (Winarno, 2010). Pemantauan, pengontrolan, dan akuisisi data suhu hot room pada PT Hartono Istana Teknologi (HIT) masih menggunakan tenaga manusia sehingga menambah beban kerja operator, kurangnya efisiensi waktu dan efektifitas dalam menganalisa kinerja sistem hot room, dan suhu hot room yang dikendalikan susah untuk mencapai referensi suhu yang diinginkan terlebih jika

Prosiding Seminar Nasional NCIET Vol.1 (2020) C73-C83 1st National Conference of Industry, Engineering and Technology 2020,

C. 74

mendapat gangguan. Oleh karena itu dibutuhkan sistem SCADA yang berfungsi menangani permasalahan dalam pemantauan, pengontrolan, serta akuisisi data pada kasus hot room PT HIT.

Pada sistem SCADA dalam pengendalian suhu, banyak metoda kontrol yang digunakan untuk mengontrol keluaran proses dan mengurangi gangguan. Banyak penelitian yang telah dilakukan dalam pengendalian suhu baik secara manual maupun secara jarak jauh (wireless). Muhammad Abbie Hamzah melakukan penelitian menggunakan kontrol PI dengan nilai parameter Kp = 98 dan Ti = 138 yang diperoleh melalui tuning Ziegler Nichols untuk pengendalian suhu cairan (Hamzah, 2014). Bhakti Yudho S, dkk menggunakan perbandingan metoda kontrol P, PI, dan PID untuk mengendalikan suhu pada boiler (Suprapto, 2013). Ika Dzikrul Karimah menggunakan kontrol PI dalam pengendalian suhu pada kasus pengenceran susu bayi dengan metoda tuning Ziegler Nichols (Riza, 2011). D. Pamela dan T. Jebarajan menggunakan kontrol PI dengan metoda tuning Ziegler Nichols dan fuzzy (Daraz, 2017). Kondamudi Siva Sai Ram dan A.N.P.S.Gupta menggunakan modul ESP8266 untuk pengamatan data suhu, kelembaban, cahaya, dan gas secara jarak jauh (Siva, 2016).

Dari beberapa penelitian terdahulu metoda kontrol yang dipilih dalam penelitian ini adalah metoda kontrol PI karena mampu mengendalikan perubahan suhu, agar mencapai referensi yang diinginkan serta memiliki respon yang cepat terhadap perubahan suhu yang lamban. Pada penelitian ini dirancang sistem SCADA dengan tujuan untuk pengendalian suhu prototype hot room dengan menggunakan metoda kontrol PI.

METODE PENELITIAN

Perangkat keras sistem SCADA yang digunakan untuk melakukan pengawasan, pemantauan, dan akuisisi data pada prototype hot room terbagi menjadi tiga bagian utama (lihat Gambar 1) sebagai berikut:

1. RTU berupa mikrokontroler ATmega16 yang berungsi sebagai unit input/output (I/O) untuk field device.

2. MTU berupa Personal Computer (PC) yang berfungsi untuk pengawasan, pengontrolan, dan akuisisi data melalui HMI yang dilakukan oleh operator, engineer, dan manajer.

C. 75

3. Sistem komunikasi berupa perangkat (modul wireless ESP8266) dan protokol komunikasi (TCP/IP) untuk menghubungkan RTU dan MTU dengan topologi jaringan komunikasi SCADA yang digunakan adalah topologi point to point.

Gambar 1. Blok diagram sistem SCADA pada prototype hot room

Kontrol PI digunakan untuk mengatur suhu prototype hot room sesuai dengan referensi yang diinginkan yaitu antara 42oC hingga 48oC (sesuai dengan range suhu yang harus dicapai pada hot room PT HIT). Penentuan parameter kontrol PI (Kp dan Ti) dilakukan melalui eksperimen bump test dengan mengirimkan perubahan sinyal u (step) secara manual oleh engineer melalui HMI. Gambar 2 menunjukkan blok diagram perancangan kontrol PI.

Gambar 2. Diagram blok perancangan kontrol PI.

Eksperimen bump test pada perancangan kontrol PI dilakukan dengan mengirimkan perubahan nilai u dari 0% menjadi 35% melalui HMI. Eksperimen bump test pada perancangan ini dilakukan pada kondisi suhu awal prototype hot room 27,31oC. Hasil dari eksperimen bump test dengan perubahan u dari 0% menjadi 35 %. Output proses bersifat stabil (dapat mencapai kondisi steady ketika diberi perubahan nilai u) sehingga model proses yang digunakan merupakan model self regulating atau model FOPDT, dengan nilai dari parameter FOPDT adalah sebagai berikut :

C. 76

2. Waktu proses (T) = 534 detik. 3. Gain statis proses (K) = 0,419.

Sehingga model dari prototype hot room dapat diperoleh sesuai dengan persamaan model FOPDT adalah

𝐺(𝑆) = 0,419 534𝑆 + 1. 𝑒

−10𝑆

Berdasarkan ketiga parameter FOPDT yang diperoleh, dapat ditentukan nilai dari parameter kontrol PI menggunakan metoda Ziegler Nichols 1 sebagai berikut :

1. 𝐾𝑝 =0,9𝑇

𝐾.𝐿 =

0,9534

0,419𝑥10= 115

2. Ti = 3,33 x 10 = 33,3 dibulatkan menjadi 33

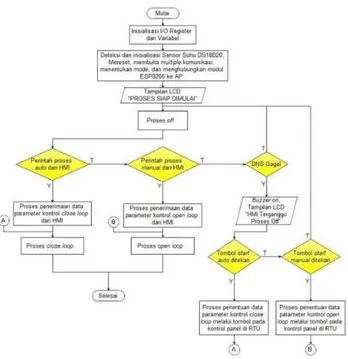

Algoritma dan diagram alir keseluruhan dari sistem SCADA pada prototype hot room dapat dibagi menjadi dua bagian yaitu slave dan master yang akan dijelaskan sebagai berikut: 1. Slave

Pada bagian slave terdiri dari algoritma dan diagram alir dari slave yang ditunjukkan pada Gambar 3. Algoritma perangkat lunak dari slave adalah sebagai berikut :

a. Mulai.

b. Inisialisasi I/O register dan variabel.

c. Deteksi dan inisialisasi sensor DS18B20, mereset, membuka multiple komunikasi modul wireless ESP8266, menentukan mode, dan menghubungkan modul wireless ESP8266 ke hotspot atau AP.

d. Tampilan LCD “PROSES SIAP DIMULAI”.

e. Proses off (proses close loop atau open loop tidak dijalankan). f. Proses penentuan mode operasi.

g. Proses penerimaan data parameter kontrol close loop (setpoint dan parameter kontrol PI (Kp dan Ti)) dari HMI.

h. Proses penentuan data parameter kontrol close loop melalui tombol pada kontrol panel di RTU jika DNS gagal.

i. Proses close loop.

j. Proses penerimaan data parameter kontrol open loop (u) dari HMI.

k. Proses penentuan data u pada kontrol open loop melalui tombol pada kontrol panel di RTU jika DNS gagal.

C. 77

m. Selesai.

Gambar 3. Diagram alir keseluruhan dari slave.

2. Master

Pada bagian master terdiri dari algoritma dan diagram alir dari master yang ditunjukkan pada Gambar 4. Algoritma perangkat lunak dari master adalah sebagai berikut :

a. Mulai.

b. Proses penerimaan dan pengolahan data dari RTU untuk dimasukkan ke database. c. Tampilkan form login pada laman skripsisuksesyk.esy.es.

d. Masukkan username dan password. Jika username dan password salah maka akan dimunculkan peringatan username atau password salah. Jika username dan password sesuai dengan level user maka akan dimunculkan informasi Log In „level user‟ sebagai „nama user‟. Terdapat 3 level user yaitu manajer, engineer, dan operator. Jika user manajer lanjutkan ke algoritma g, jika user engineer lanjutkan ke aloritma f, jika user operator lanjutkan ke algoritma e.

e. Akses level user operator. f. Akses level user engineer. g. Akses level user manajer. h. Selesai.

C. 78

Gambar 4. Diagram Alir Keseluruhan dari Master.

HASIL DAN PEMBAHASAN

Pada bagian ini akan dideskripsikan proses pengujian dari bagian-bagian yang ada dari sistem prototype hot room.

Pengujian RTU

Pengujian Sensor DS18B20

Pengujian pembacaan sensor DS18B20 dilakukan dengan membandingkan pembacaan suhu antara sensor DS18B20 dengan termometer digital. Hasil pengujian sensor suhu DS18B20 ditunjukkan pada Tabel 1.

Tabel 1. Pengujian sensor suhu DS18B20.

No.

Suhu Termometer Sensor DS18B20

|Error| (°C) (°C) (°C) 1 30,9 30,69 0,21 2 32,3 32 0,3 3 34,9 34,44 0,46 4 37,5 37,25 0,25 5 38,9 38,81 0,09 6 39,1 39,06 0,04 7 41,8 41,87 0,07 8 43,3 43,62 0,32 9 44,1 44,5 0,4 10 45 45,5 0,5 Rata-rata error 0,264

C. 79

Berdasarkan hasil pengujian sensor suhu DS18B20 pada Tabel 1, dapat dilihat bahwa pembacaan suhu oleh sensor DS18B20 cukup akurat dengan rata-rata error pembacaan suhu adalah 0,264ºC.

Pengujian Sensor Putaran

Pengujian pembacaan sensor putaran dilakukan dengan membandingkan pembacaan putaran kipas antara sensor putaran dan RPM meter digital. Hasil dari pengujian sensor putaran ditunjukkan pada Tabel 2.

Tabel 2. Pengujian sensor putaran.

No. RPM Meter Digital Sensor Putaran |Error|

(RPM) (RPM) (RPM) 1 939,9 940 0,1 2 1446 1440 6 3 1839 1840 1 4 2043 2040 3 5 2220 2220 0 6 2292 2300 8 7 2348 2340 8 8 2412 2420 8 9 2454 2460 6 10 2484 2480 6 Rata-rata error 4,61

Berdasarkan hasil pengujian pembacaan sensor putaran pada Tabel 2, dapat dilihat bahwa pembacaan putaran oleh sensor putaran memiliki akurasi yang cukup baik dengan rata-rata error pembacaan putaran kipas adalah 4,61 RPM.

Pengujian Sistem Komunikasi

Pengujian sistem komunikasi dilakukan dengan melihat respon yang diberikan modul wireless ESP8266 terhadap perintah AT command yang dikirimkan oleh RTU. Hasil pengujian sistem komunikasi dapat dilihat pada Tabel 3.

Tabel 3. Pengujian sistem komunikasi.

No. Perintah AT Command dari RTU Respon Modul

Wireless

C. 80

2 AT+CIPMUX=1 OK

3 AT+CWMODE=3 OK

4 AT+CWJAP=”milovej”,”miloveJesus” OK, WIFI GOT

IP, WIFI

CONNECTED

5 AT+CIPSTART=0,”TCP”, ALREADY

”skripsisuksesyk.esy.es”,80 CONNECTED

6 AT+CIPSEND=0, panjang data yang <, SEND OK

dikirim

7 AT+CIPCLOSE=0 OK, 0,

CLOSED

Berdasarkan hasil pengujian sistem komunikasi yang ditunjukkan pada Tabel 3 dapat dilihat bahwa tidak ada respon ERROR yang dihasilkan oleh sistem komunikasi, sehingga proses pengiriman dan penerimaan data dapat berjalan dengan baik.

Pengujian Respon Sistem

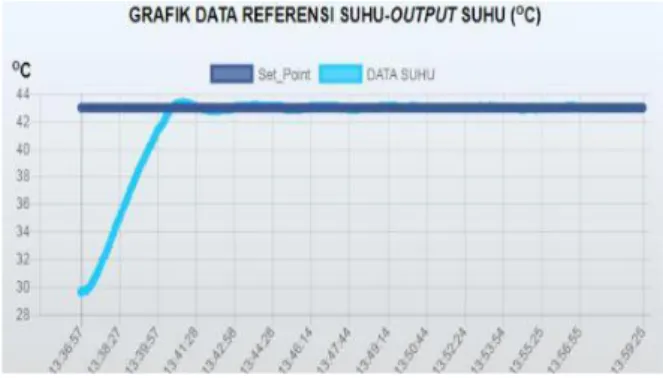

Pengujian Respon Sistem dengan Referensi Tetap

Pengujian respon sistem dengan referensi tetap dilakukan dengan mengirimkan referensi suhu sebesar 43oC melalui HMI. Pengujian ini dilakukan pada kondisi suhu awal prototype hot room 29,62oC. Respon yang dihasilkan sistem dengan referensi tetap ditunjukkan pada Gambar 5.

Gambar 5. Hasil pengujian respon sistem dengan referensi tetap.

Berdasarkan hasil respon sistem pada referensi tetap pada Gambar 8 dapat dilihat bahwa kontrol PI mampu mencapai dan mempertahankan output suhu sesuai dengan referensi 43oC dengan tanggapan respon transien untuk waktu tunda (Td) sebesar 107 detik, waktu naik (Tr) sebesar 215 detik, waktu puncak (Tp) sebesar 236 detik, waktu penetapan (Ts) sebesar 416 detik, dan maximum overshoot (Mp) yang dihasilkan adalah 0,86% (0,37oC).

C. 81

Pengujian respon sistem dengan referensi naik dilakukan dengan mengubah referensi suhu dari 43oC naik menjadi 48oC. dengan kondisi suhu awal pada prototype hot room adalah 43oC. Pengujian ini dilakukan untuk mengetahui kemampuan kontrol PI dalam menanggapi kenaikan referensi suhu. Hasil pengujian respon sistem dengan referensi naik ditunjukkan pada Gambar 6.

Gambar 6. Hasil pengujian respon sistem dengan referensi naik.

Berdasarkan hasil respon sistem pada referensi naik pada Gambar 9 dapat dilihat bahwa kontrol PI mampu mencapai dan mempertahankan output suhu sesuai dengan kenaikan referensi suhu menjadi 48oC dengan tanggapan respon transien untuk Td sebesar 65 detik, Tr sebesar 120 detik, Tp sebesar 130 detik, Ts sebesar 250 detik, dan Mp yang dihasilkan adalah 0,521% (0,25oC).

Pengujian Respon Sistem dengan Referensi Turun

Pengujian respon sistem dengan referensi turun dilakukan dengan mengubah referensi suhu dari 48oC turun menjadi 42oC. dengan kondisi suhu awal pada prototype hot room adalah 48oC. Pengujian ini dilakukan untuk mengetahui kemampuan kontrol PI dalam menanggapi penurunan referensi suhu. Hasil pengujian respon sistem dengan referensi turun ditunjukkan pada Gambar 7.

Gambar 7. Hasil pengujian respon sistem dengan referensi turun.

Berdasarkan hasil respon sistem pada referensi naik pada Gambar 10 dapat dilihat bahwa kontrol PI mampu mencapai dan mempertahankan output suhu sesuai dengan penurunan referensi menjadi 42oC dengan tanggapan respon transien untuk Td sebesar 100 detik, Tr

C. 82

sebesar 215 detik, Tp sebesar 265 detik, Ts sebesar 492 detik, dan Mp yang dihasilkan adalah 1,786% (-0,75oC).

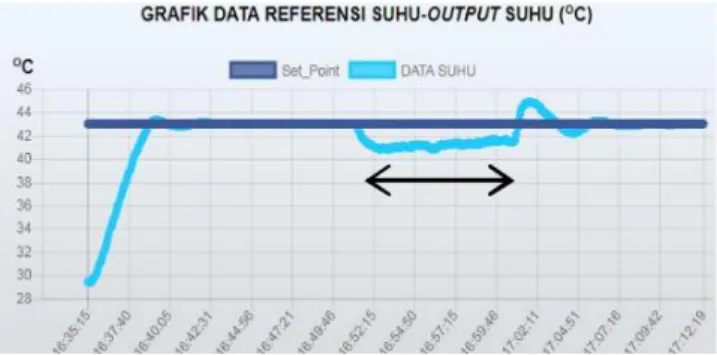

Pengujian Respon Sistem dengan Gangguan

Pengujian respon sistem dengan gangguan dilakukan dengan membuka pintu hot room selama 10 menit ketika sistem telah mencapai keadaan stabil. Hasil pengujian respon sistem dengan gangguan ditunjukkan pada Gambar 8.

Gambar 8. Hasil pengujian respon sistem dengan gangguan.

Gambar 8 memperlihatkan sistem diberi gangguan selama 10 menit diperoleh respons sistem menunjukan suhu menurun cukup jauh dari referensi dan terendah yang dicapai sebesar 40,81oC, pada saat pintu ditutup kembali suhu berangsur naik dan mencapai

referensi dengan waktu 340 detik.

KESIMPULAN

Berdasarkan pengujian dan analisa yang dilakukan pada sistem SCADA dalam pengendalian suhu pada siste yang dibuat dapat diambil kesimpulan:

1. Sistem SCADA dalam pengendalian suhu pada prototype hot roommenggunakan metoda kontrol PI telah berhasil dibuat dengan prosentase keberhasian 98%.

2. Pada pengujian respon sistem dengan referensi tetap menggunakan parameter kontrol PI hasil penalaan metoda Ziegler Nichols 1 dihasilkan Td sebesar 107 detik, Tr sebesar 215 detik, Tp sebesar 236 detik, Ts sebesar 416 detik, dan Mp yang dihasilkan adalah 0,86% (0,37oC).

3. Pada pengujian respon sistem dengan gangguan menggunakan parameter kontrol PI hasil penalaan metoda Ziegler Nichols 1 memberikan hasil bahwa kontrol PI mampu mengatasi gangguan dan dapat mengembalikan respon sistem ke referensi 43oC yang diberikan dengan waktu pemulihan menuju keadaan steadynya adalah 340 detik.

C. 83

DAFTAR PUSTAKA

Daraz, A, Malik, S.A., Saleem, T.A, and Bhati, S.A. (2017), Ziegler Nichols Based Integral Proportional Controller for Superheated Steam Temperature Control System, WASET, vol. 11, no. 5, pp. 570–574.

Hamzah, M.A, dan Setiyono, B (2014). Perancangan Plant Alat Pembuat Sirup Buah Otomatis Dengan Kontrol Pi Sebagai Pengendali Suhu Cairan Berbasis Atmega16, Transmisi, vol. 3, no. 4.

Pamela, D. and Jebarajan, T, Intelligent controller for temperature process, Int. J. Control Autom., vol. 6, no. 5, pp. 191–198, 2013.

Riza, Faishol Fathu and Setiawan, Iwan and Sumardi (2011). Perancangan Sistem Pengendali Suhu Dan Memonitoring Kelembaban Berbasis Atmega8535 Pada Plant Inkubator, Skripsi.

Siva, K, Ram, S, and Gupta (2016), IoT based Data Logger System for weather monitoring using Wireless sensor networks, International Journal of Engineering Trends and Technology, vol. 32, no. 2, pp. 71–75.

Suprapto, Bhakti Yudho and Hikmarika, Hera and Dwijayanti, Suci and Purwanto (2013) Aplikasi Perbandingan Pengendali P, PI, Dan PID Pada Proses Pengendalian Suhu Dalam Sistem Mini Boiler. Amplifier, 3 (2). pp. 12-18. ISSN 2089-2020

Winarno, B. S. (2010). Perancangan Sistem SCADA (Supervisory Control and Data Acquisition) Pada Miniatur Warehouse Berbasis PLC (Programmable Logic Controller), Skripsi, 0806365526