Universitas Mercu Buana BAB IV

ANALISA DAN HASIL PENGUJIAN

4.1. Hasil Pengujian

4.1.1 Pengujian Magnetic Testing

Pengujian magnetik inspeksi yang dilakukan meliputi metode Dry Visible, Wet visible dan wet fluorescent sesuai gambar foto di bawah bahwa terjadi keretakan pada root blade yang merupakan salah satu bagian rawan patah.

Gambar 4.1 Isometri Spesimen dengan metode Dry Visible (a) dan Wet

Universitas Mercu Buana 4.1.2 Pengujian Penetrant Testing

Liquid penetrant menggunakan cairan developer diterapkan dengan menyemprotkan aerosol ke bagian benda secara menyeluruh, dikeringkan dan didinginkan. Sebuah lapisan tipis bahkan harus diterapkan. Lapisan berwarna putih tapi masih sedikit transparan saat melakukan inspeksi penetran terlihat bewarna, dan bahkan lebih tipis saat melakukan inspeksi penetran neon (Fluorescent).

Gambar 4.2. Isometri specimen dengan metode Dye penetrant[7]

Dari hasil pengujian di dapat cacat (keretakan) yang panjangnya dapat diukur dengan menggunakan penggaris secara visual seperti tampak pada gambar 4.3 di bawah.

Gambar 4.3. Crack pada specimen Uji[7]

Cacat tersebut dapat terlihat setelah dilakukan pengujian tanpa merusak benda tersebut dengan tiga metode yaitu, dry visible, wet visible dan wet fluorescent. Dari ketiga metode tersebut, wet fluorescent adalah metode yang

Universitas Mercu Buana

paling baik dari metode-metode lainnya karena cacat dapat terlihat jelas dengan bantuan sinar black light dan juga dapat memperjelas bentuk retakan atau cacat yang ada pada benda yang diujikan.

Wet fluorescent misalnya, metode ini sangat tidak diperkenankan mempermainkan sinar black light karena apabila terkena mata akan merusak struktur jaringan pada mata sehingga penglihatan menjadi terganggu.

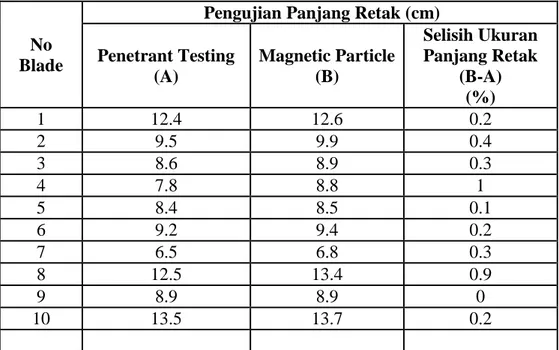

Adapun panjang dan kedalaman dari cacat (retak) yang dapat diketahui dari hasil pengujian pada tiap-tiap metode seperti dalam table 4.1. yaitu sebagai berikut:

Tabel 4.1 data-data keretakan pada Blade Turbine

No Blade

Pengujian Panjang Retak (cm) Penetrant Testing (A) Magnetic Particle (B) Selisih Ukuran Panjang Retak (B-A) (%) 1 12.4 12.6 0.2 2 9.5 9.9 0.4 3 8.6 8.9 0.3 4 7.8 8.8 1 5 8.4 8.5 0.1 6 9.2 9.4 0.2 7 6.5 6.8 0.3 8 12.5 13.4 0.9 9 8.9 8.9 0 10 13.5 13.7 0.2

Dari tabel diatas diketahui selisih ukuran panjang retak dari metode Magnetic Particle Testing dan Liquid Penetrant Testing adalah :

1. Selisih minimum : 0 2. Selisih maximum :1

Universitas Mercu Buana

Grafik. 4.1 Perbandingan panjang retak

Grafik. 4.2 Perbandingan panjang retak

Berdasarkan hasil analisa pengujian yang dilakukan menggunakan metode NDT (Nondestructive testing) dengan menggunakan 2 (dua) metode yaitu :

1. Metode Magnetic Particle Testing. 2. Metode Liquid Penetran Testing.

Dari keseluruhan Blade pada Turbine uap model single extraction condensing dengan kapasitas Range Output 20Mw putaran 3600 rpm yang Blade 6 Blade 7 Blade 8 Blade 9 Blade 10

Penetrant testing 9,2 6,5 12,5 8,9 13,5 Magnetic testing 9,4 6,8 13,4 8,9 13,7 0 2 4 6 8 10 12 14 16

Perbandingan panjang retak antara metode Magnetic Testing dan Penetrant Testing

Blade 1 Blade 2 Blade 3 Blade 4 Blade 5

Penetrant Testing 12,4 9,5 8,6 7,8 8,4 Magnetic testing 12,6 9,9 8,9 8,8 8,5 0 2 4 6 8 10 12 14

Perbandingan panjang retak antara metode Magnetic Testing dan Penetrant Testing

Universitas Mercu Buana

dilakukan pengujian didapatkan 10 Blade yang mengalami keretakan dengan panjang retak yang berbeda pada masing-masing Blade yaitu :

Pada Blade nomor 1 panjang retak yang diperoleh dari masing-masing metode, yaitu :

Metode Liquid Penetrant Testing panjang retak adalah 12.4 cm Metode Magnetic Particle Testing panjang retak adalah 12.6 cm Dengan selisih ukuran panjang retak adalah 0.2 cm

Pada Blade nomor 1 panjang retak yang diperoleh dari masing-masing metode, yaitu :

Metode Liquid Penetrant Testing panjang retak adalah 9.5 cm Metode Magnetic Particle Testing panjang retak adalah 9.9 cm Dengan selisih ukuran panjang retak adalah 0.4 cm

Pada Blade nomor 1 panjang retak yang diperoleh dari masing-masing metode, yaitu :

Metode Liquid Penetrant Testing panjang retak adalah 8.6 cm Metode Magnetic Particle Testing panjang retak adalah 8.9 cm Dengan selisih ukuran panjang retak adalah 0.3 cm

Pada Blade nomor 1 panjang retak yang diperoleh dari masing-masing metode, yaitu :

Metode Liquid Penetrant Testing panjang retak adalah 7.8 cm Metode Magnetic Particle Testing panjang retak adalah 8.8 cm Dengan selisih ukuran panjang retak adalah 1 cm

Pada Blade nomor 1 panjang retak yang diperoleh dari masing-masing metode, yaitu :

Metode Liquid Penetrant Testing panjang retak adalah 8.4 cm Metode Magnetic Particle Testing panjang retak adalah 8.5 cm Dengan selisih ukuran panjang retak adalah 0.1 cm

Pada Blade nomor 1 panjang retak yang diperoleh dari masing-masing metode, yaitu :

Metode Liquid Penetrant Testing panjang retak adalah 9.2 cm Metode Magnetic Particle Testing panjang retak adalah 9.4 cm Dengan selisih ukuran panjang retak adalah 0.2 cm

Universitas Mercu Buana

Pada Blade nomor 1 panjang retak yang diperoleh dari masing-masing metode, yaitu :

Metode Liquid Penetrant Testing panjang retak adalah 6.5 cm Metode Magnetic Particle Testing panjang retak adalah 6.8 cm Dengan selisih ukuran panjang retak adalah 0.3 cm

Pada Blade nomor 1 panjang retak yang diperoleh dari masing-masing metode, yaitu :

Metode Liquid Penetrant Testing panjang retak adalah 12.5 cm Metode Magnetic Particle Testing panjang retak adalah 13.4 cm Dengan selisih ukuran panjang retak adalah 0.9 cm

Pada Blade nomor 1 panjang retak yang diperoleh dari masing-masing metode, yaitu :

Metode Liquid Penetrant Testing panjang retak adalah 8.9 cm Metode Magnetic Particle Testing panjang retak adalah 8.9 cm Dengan selisih ukuran panjang retak adalah 0 cm

Pada Blade nomor 1 panjang retak yang diperoleh dari masing-masing metode, yaitu :

Metode Liquid Penetrant Testing panjang retak adalah 13.5 cm Metode Magnetic Particle Testing panjang retak adalah 13.7 cm Dengan selisih ukuran panjang retak adalah 0.2 cm

Dari hasil pengujian NDT kemdian dilakukan analisa lebih lanjut dengan menggunakan beberapa metode di bawah ini.

4.2. Inspeksi Visual

Inspeksi visual merupakan pemeriksaan pada permukaan kerusakan yang bertujuan untuk mengetahui penyebab awal terjadinya defect pada blade. Hasil inspeksi menunjukkan daerah yang berbeda pada permukaan blades pada sisi konkaf dan konfeks. Pada gambar 4,4 di daerah sekitar platform kedua sisi blade

Universitas Mercu Buana

kasar dan menunjukkan warna yang beragam terutama warna kemerahan, kehijauan, dan daerah kecoklatan gelap.

Gambar 4.4. Permukaan Blade kasar dan menunjukkan beragam warna[7].

Menurut Khajavi, M.R. and Shariat, M.H., dalam Failure of First Stage Gas Turbine Blades,‖ Engineering Failure Analysis bahwa warna-warni ini adalah oksida

besi, 23CrO dan NiO, serta Na dan S. Kehilangan ketebalan dan material (akibat berbagai fenomena) diamati diseluruh blades. Kemudian pengujian menggunakan Dye Penetrant Inspection (DPI) ditemukan bahwa adanya retakan pada kedua sisi lapisan blades.

Dari hasil pengujian secara visual pada permukaan defect didapatkan beberapa hasil pengamatan sebagai berikut :

1. Keretakan berbentuk beach mark (merupakan bentuk dari salah satu retak fatigue) yang di awali pada retak permukaan pada permukaan blade yang terjadi akibat proses elektrokimia secara berkesinambunga

2. Pada permukaan blade ditemukan deposit kerak tipis.

Universitas Mercu Buana 4. Tidak terjadi deformasi plastic pada blade.

5. Turbin beroperasi hingga suhu 540°C, bila pada komponen blade terdapat cacat permukaan maka pada titik-titik ini akan terjadi tegangan berlebih jika dibandingkan dengan lokasi yang lain. Pada kasus blade ini, cacat pada permukaan merupakan titik konsentrasi tegangan di mana kegagalan fatigue diawali pada titik ini.

1.3. Analisa Kimia

Pada pengujian ini zat kimia yang digunakan untuk pengetesan tergantung dari jenis material logam blade (specimen)

Komposisi kimia pada material dianalisa menggunakan Energy Dispersive Spectrometry (EDS), bertujuan untuk mengetahui apakah material tersebut telah sesuai standar atau tidak. Hasil dari pengujian EDS ditampilkan pada Tabel berikut :

Tabel 4.2 Komposisi kimia dari turbine blades[7] Unsur Cr Co Ti Al Fe Mo W Ta Si Ni

% 16 8.5 3.4 3.4 0.3 1.75 2.6 1.7 0.1 Balanced

Dari hasil analisa komposisi kimia material blade yang digunakan dapat diketahui bahwa material yang digunakan telah sesuai dengan spesifikasi standart yang diijinkan. Artinya bahwa kerusakan blade bukan disebabkan oleh jenis komposisi material yang digunakan.

4.4. Analisa Metallographic

Prosesnya diawali dengan polishing bagian permukaan blade (specimen) yang akan dilakukan pengetesan dengan tujuan untuk mendapatkan permukaan yang seperti cermin (polish mirror).

Universitas Mercu Buana

Pengujian metallography dilakukan menggunakan mikroskop metalurgi yang memiliki perbesaran 5X - 200X dimana pengambilan gambar dapat dilakukan secara digital menggunakan komputer.

Dari Gambar 4.8. menunjukkan bahwa coarsening dari endapan batas butir pada bagian atas blade tahap kedua yang terekspose ketika operasi karena creeping degradation yang diamati dengan mikroskop optik.

Gambar 4.5. Coarsened Presipitat batas butir (200x)[7]

Gambar 4.6 menunjukkan presipitasi karbida di batas butir yang direpresentasikan dalam pembentukan film kontinyu (termasuk 39,8 persen Cr) dan partikel terdispersi (termasuk 9,6 persen Ti) dari karbida. Presipitat karbida menghasilkan penurunan keuletan dan ketangguhan paduan.

Gambar 4.6 Continuous Film dari presipitat Karbida[7]

Dari hasil pemeriksaan metallographic pada daerah crack diperoleh:

1. Pada daerah permukaan menunjukkan struktur dengan retak intergranular pada permukaan hingga subsurface.

Universitas Mercu Buana

2. Ditemukan presipitat pada batas dan dalam butir dalam mikrostruktur. 3. Ditemukan retak makro masih pada permukaan hingga sub surface. 4.5. Crack Evaluation

Terdapat retak dalam jumlah yang besar pada bagian blade yang berbeda karena operasi pada temperatur tinggi dan tegangan dalam waktu yang lama. Sejumlah retak ditunjukkan pada gambar 4.7 (1-4).

Gambar 4.7. mikroskopik crack Blade[7]

Gambar 4.7 (1) menunjukkan adanya intergranular crack pada permukaan patahan. Tampilan permukaan patahan pada gambar 4.7 (2) membentuk dimple. Adanya dimple dapat dihubungkan dengan microcavities, yang terkait dengan dekohesi intergranular dari karbida. Microcavities ini menjadi asal mekanisme kegagalan creep.

Gambar 4.7 (3) menunjukkan retak intergranular pada lapisan blade tahap pertama. Gambar 4.7 (4) menunjukkan beberapa retak intergranular yang berada pada bagian melintang pada permukaan blade. Inisiasi retak lapisan terjadi karena mekanisme thermal fatigue, hasil dari high thermal transient loads dan inisiasi retak batas butir serta propagasi pada substrat oleh mekanisme creep. Hasil lain dari mekanisme kegagalan creep, didapatkan grain detachment pada blade tahap kedua seperti pada gambar 4.7 (5). Pada gambar 4.7 (5) ini, terdapat beberapa macrocracks pada grain boundaries.

Universitas Mercu Buana

Salah satu deformasi penting pada logam yaitu proses yang dikenal sebagai twinning. Twins diproduksi dari deformasi mekanis atau hasil annealing yang diikuti dengan deformasi plastis. Pada kasus ini, banyak annealing twins (Gambar 4.7 (6)) ditemukan di bagian-bagian yang berbeda.

4.6. Analisa

Analisa kegagalan turbin uap dengan blades tahap pertama dan kedua dibuat dari paduan Ni-base telah dilakukan. Hasil pengamatan langsung, ditunjukkan bahwa permukaan blade terdapan oksida besi, oksida nikel, Na, dan S. hasil investigasi mikrostruktur terdapat penyebaran karbida dan coarsened presipitat y’ sebagai hasil dari paparan temperatur tinggi. Hasil SEM menunjukkan banyaknya retak pada blade akibat operasi temperatur tinggi dan tegangan dalam waktu yang lama. Adanya microcavities pada permukaan patahan menunjukkan asal usul mekanisme kegagalan creep. Temperatur tinggi juga menghasilkan annealing twins pada blade turbin ini. Akhirnya, kegagalan pada rotor blade diketahui sebagai akibat dari panjang blade dan kontak antara tepi blade dan casing sebagai akibat dari creep.

Beberapa hal yang dapat diperoleh dari pengujian-pengujian di atas antara lain:

1. Hasil pengamatan secara visual, terdapat adanya deposit oksida besi, nikel, Na dan S.

2. Hasil uji komposisi kimia, paduan memiliki komposisi sesuai dengan literatur.

3. Hasil investigasi mikrostruktur, terdapat penyebaran karbida dan coarsened presipitat y’ akibat terekspos temperatur tinggi.

4. Dari pengamatan visual pada permukaan patahan, menunjukkan 2 tipe permukaan patahan yaitu flat shiny (berbentuk rata mengkilap) yang merupakan tanda – tanda dari patah getas dan dark fibrous ( gelap berserabut) yang merupakan tanda – tanda dari patah ulet. Selain itu juga tampak lapisan coating yang terkelupas pada bagian leading edge dan pada bagian tengah airfoil

Universitas Mercu Buana

5. Retakan berasal dari dinding rongga pendingin bagian dalam

6. Mekanisme kegagalan coating TBC yang terjadi pada sudut turbin ini diakibatkan karena beberapa faktor, diantaranya:

– Ketidakcocokan sifat termofisik – Thermal pressure pada top coat

– Chemical degradation pada lapisan top coat – Oksidasi pada lapisan bond coat

7. Retakan terjadi pada lapisan akibat proses degradasi, yang dikarenakan: – Hilangnya sistem proteksi pada lapisan karena pengaruh oksidasi dan

korosi temperatur tinggi, hal ini diakibatkan terkonsumsinya unsur Al dari system lapisan, yang dibutuhkan untuk membentuk lapisan film pelindung Al2O3 pada permukaan

– Adanya reaksi interdifusi coating - substrat, yang diakibatkan berdifusinya unsur – unsur yang berada pada substrat menuju ke coating (Jones, 1989).

8. Untuk pengamatan pada struktur mikro, pada batas butir ditemukan adanya

lapisan film dari karbida dengan ketebalan 1.5-3 μm.

9. Ditemukannya void pada batas butir menyebabkan timbulnya perbedaan konsentrasi tegangan pada material

10. Hasil identifikasi komposisi kimia, menunjukkan sudu turbin ini sudah memenuhi ASTM Standard.

11. Apabila retakan sudah menembus ke dalam base metal, maka dapat disimpulkan bahwa umur dari sudu turbin tersebut sudah habis sehingga tidak memungkinkan bila dilakukan proses peremajaan ataupun perawatan (recoating, heat treatment). Jalan satu – satunya adalah dengan mengganti sudu turbin dengan yang baru

12. Apabila retakan sudah mencapai base metal, maka diharapkan untuk segera mengganti sudu turbin tersebut. Jika tidak, maka kerusakan yang lebih besar akan terjadi akibat patahan sudut turbine akan menghantam sudu turbin yang lain dan bisa mengakibatkan turbin rusak.

Universitas Mercu Buana

proteksi berupa lapisan harus ditingkatkan kualitasnya untuk mengurangi efek dari gradient termal antara bagian luar dan dalam sudut turbin

![Gambar 4.1 Isometri Spesimen dengan metode Dry Visible (a) dan Wet Fluorescent (b) [7]](https://thumb-ap.123doks.com/thumbv2/123dok/2279655.3565586/1.892.181.798.816.1045/gambar-isometri-spesimen-dengan-metode-dry-visible-fluorescent.webp)

![Gambar 4.2. Isometri specimen dengan metode Dye penetrant [7]](https://thumb-ap.123doks.com/thumbv2/123dok/2279655.3565586/2.892.317.626.364.540/gambar-isometri-specimen-dengan-metode-dye-penetrant.webp)

![Gambar 4.4. Permukaan Blade kasar dan menunjukkan beragam warna [7] .](https://thumb-ap.123doks.com/thumbv2/123dok/2279655.3565586/7.892.387.521.206.542/gambar-permukaan-blade-kasar-menunjukkan-beragam-warna.webp)

![Tabel 4.2 Komposisi kimia dari turbine blades [7]](https://thumb-ap.123doks.com/thumbv2/123dok/2279655.3565586/8.892.184.751.640.785/tabel-komposisi-kimia-dari-turbine-blades.webp)

![Gambar 4.5. Coarsened Presipitat batas butir (200x) [7]](https://thumb-ap.123doks.com/thumbv2/123dok/2279655.3565586/9.892.242.730.322.543/gambar-coarsened-presipitat-batas-butir-x.webp)

![Gambar 4.7. mikroskopik crack Blade [7]](https://thumb-ap.123doks.com/thumbv2/123dok/2279655.3565586/10.892.160.779.378.650/gambar-mikroskopik-crack-blade.webp)