BAB 2

TINJAUAN PUSTAKA

2.1 Pendahuluan

Pemeliharaan/maintenance adalah semua aktivitas yang dilakukan untuk mempertahankan kondisi sebuah peralatan atau mengembalikannya ke dalam kondisi tertentu. Perawatan atau maintenance berfungsi sebagai konsepsi dari semua aktivitas yang di perlukan untuk menjaga atau mempertahankan kualitas mesin agar dapat berfungsi dengan baik seperti kondisi awal (SUSANTO 2017).

2.1.1 Sejarah Maintenance

Perawatan maintenance pertama sekali dipopulerkan di Jepang pada tahun 1950 dengan menggunakan sistem Preventive Maintenance. Sebelum mengenal Preventive Maintenance, perawatan peralatan di Jepang menggunakan cara perawatan metode klasik yaitu dengan memakai sistem Breakdown Maintenance, dimana perawatan dilakukan setelah timbul kerusakan. Sebelum mengenal Preventive Maintenance industri-industri di Jepang mendapatkan kesulitan dengan kerusakan yang diharapkan, sehingga perawatan hanya segera dilakukan setelah mesin peralatan mengalami kerusakan, hal ini juga yang menyebabkan para insinyur perawatan tidak punya waktu untuk memberikan ide-ide yang baik bagi pengembangan dasar dalam usaha untuk meminimalisir kerusakan tersebut karena kesibukan dengan pekerjaan memperbaiki.

Namun dengan semakin bertambahnya produksi disaat ini, maka sejarah-sejarah breakdown maintenance telah ditinggalkan, sehingga industri di Jepang maupun diseluruh dunia pada saat ini telah melakukan perawatan peralatan dengan sistem preventive maintenance. Pengertian perawatan adalah semua pengaturan dan kegiatan yang diperlukan untuk menjaga dan memelihara suatu peralatan pada kondisi siap operasi atau dengan

memperbaikiya sehingga bebas dari kerusakan. Perawatan mesin dan peralatan menjadi sangat penting peranannya dalam menjaga kondisi mesin dan peralatan agar dapat beroperasi dengan baik saat diperlukan. Mesin-mesin dan peralatan yang digunakan dalam kualitas waktu yang cukup tinggi akan cepat mengalami kerusakan apabila mengabaikan bentuk-bentuk perawatan pada mesin dan peralatan itu sendiri. Kerusakan kecil hingga kerusakan besar dapat menghambat aktivitas pabrik yang akhirnya akan mengeluarkan biaya yang cukup besar untuk memperbaiki atau penggantian mesin dan peralatan (Kusnadi 2018).

2.1.2 Tujuan Maintenance

Beberapa tujuan maintenance yang utama antara lain:

1. Kemampuan produksi dapat dipenuhi sesuai dengan rencana dan target produksi yang diinginkan.

2. Menjaga kualitas pada tingkat yang tepat.

3. Membantu mengurangi pemakian dan penyimpanan yang di luar batas dan menjaga modal yang diinvestasikan dalam perusahaan.

4. Mencapai tingkat biaya yang serendah-rendahnya.

5. Mengadakan kerjasama yang erat dengan fungsi-fungsi utama lainnya dari suatu perusahaan.

6. Memperpanjang umur dari asset mesin, peralatan, bangunan dan fasilitas lainnya yang digunakan untuk produksi.

7. Menjamin keselamatan orang yang menggunakan sarana tersebut.

Perawatan merupakan kombinasi berbagai aktifitas dalam pencegahan kerusakan mesin dan peralatan agar umur mesin dan peralatan tersebut dapat bertahan lebih lama (Halim 2015).

2.2 Maintenance

Pemeliharaan (maintenance) adalah kombinasi dari berbagai kegiatan yang dilakukan untuk memelihara fasilitas Produksi termasuk mesin dan alat-alat produksi lainnya atau untuk memperbaikinya sampai pada suatu kondisi yang dapat diterima. Selain itu pemeliharaan juga dapat diartikan sebagai suatu kegiatan menjaga fasilitas-fasilitas dan peralatan pabrik serta mengadakan perbaikan atau penyesuaian yang diperlukan agar tercapai suatu keadaan operasi produksi yang memuaskan dan sesuai dengan yang direncanakan. Aktifitas pemeliharaan (maintenance) sangat diperlukan karena:

1. Setiap peralatan mempunyai umur penggunaan (useful life) suatu saat dapat mengalami kegagalan/kerusakan.

2. Kita tidak dapat mengetahui dengan tepat kapan peralatan akan mengalami kerusakan (failure).

3. Manusia selalu berusaha untuk meningkatkan umur penggunaan dengan melakukan perawatan.

Pemeliharaan (maintenance) berperang penting dalam kegiatan produksi dari suatu perusahaan yang menyangkut kelancaran atau kemacetan produksi, volume produksi, serta agar produk dapat diproduksi dan diterima konsumen tepat pada waktunya (tidak terlambat) dan menjaga agar tidak terdapat sumber daya kerja (mesin dan karyawan) yang menganggur karena kerusakan (downtime) pada mesin sewaktu proses produksi sehingga dapat meminimalkan biaya kehilangan produksi atau bila mungkin biaya tersebut dapat dihilangkan. Dengan demikian pemeliharaan memiliki fungsi yang sama pentingnya dengan fungsi-fungsi lain dari suatu perusahaan. Karena pentingnya aktivitas pemeliharaan maka diperlukan perencanaan yang matang untuk menjalankannya, sehingga terhentinya proses produksi akibat rusak dapat dikurangi seminimum mungkin.

Pemeliharaan yang baik akan mengakibatkan kinerja perusahaan meningkat, kebutuhan konsumen dapat terpengaruhi tepat waktu, serta nilai investasi

yang dialokasikan untuk peralatan dan mesin dapat diminimalkan. Selain itu pemeliharaan yang baik juga dapat meningkatkan kualitas produk yang dihasilkan dan mengurangi waste yang berarti mengurangi ongkos produksi. Sedangkan manajemen pemeliharaan (maintenance management) adalah pengorganisasian perwatan untuk memberikan pandangan umum mengenai perawatan fasilitas produksi. Manajemen pemeliharaan adalah pengelolaan peralatan dan mesin-mesin siap pakai (ready to use). Dalam usaha menjaga agar setiap penggunaan peralatan dan mesin secara kontinu dapat berproduksi, diperlukan kegiatan pemeliharaan sebagai berikut:

1. Secara kontinu melakukan pengecekan (inspection) 2. Secara kontinu melakukan pelumasan (lubricating) 3. Secara kontinu melakukan pengecekan (reparation)

4. Melakukan penggantian sparepart, disertai penyesuaian relibilitas.

Pelaksanaan dari perawatan ini memerlukan beberapa hal penting, yaitu diantaranya:

1. Orang yang berwenang atau bertanggung jawab terhadap pelaksanaan 2. Perencanaan dan penjadwalan perawatan

3. Pengawasan untuk dapat menjaga agar tujuan perawatan dapat terpenuhi 4. Diperlukan pula penyesuaian bila terjadi suatu penyimpangan, perubahan

terhadap kinerja produksi.

Peranan bagian maintenance ini tidak hanya menjaga agar kegiatan dilantai produksi pabrik dapat berjalan dengan baik ataupun juga agar produk dapat diproduksi dan diserahkan pada pelanggan tepat pada waktunya, akan tetapi untuk menjaga agar pabrik dapat bekerja secara efisien dengan menekan atau mengurangi kemacetan-kemacetan seminimum mungkin. Jadi dengan adanya kegiatan maintenance ini, maka peralatan pabrik dapat dipergunakan untuk produksi sesuai dengan rencana dan diharapakan dapat menurunkan tingkat kerusakan selama peralatan tersebut dipergunakan untuk proses produksi (stephen 2013).

2.2.1 Jenis-jenis Maintenance

1. Breakdown Maintenance (Perawatan saat terjadi Kerusakan)

Breakdown Maintenance adalah perawatan yang dilakukan ketika sudah terjadi kerusakan pada mesin atau peralatan kerja sehingga mesin tersebut tidak dapat beroperasi secara normal atau terhentinya operasional secara total dalam kondisi mendadak. Breakdown Maintenance ini harus dihindari karena akan terjadi kerugian akibat berhentinya mesin produksi yang menyebabkan tidak tercapai kualitas ataupun output produksi.

2. Preventive Maintenance (Perawatan Pencegahan)

Preventive Maintenance atau kadang disebut juga Preventive Maintenance adalah jenis maintenance yang dilakukan untuk mencegah terjadinya kerusakan pada mesin selama operasi berlangsung. Contoh Preventive maintenance adalah melakukan penjadwalan untuk pengecekan (inspection) dan pembersihan (cleaning) atau pergantian suku cadang secara rutin dan berkala. Preventive Maintenace terdiri dua jenis, yakni: a. Periodic Maintenance (Perawatan berkala)

Periodic Maintenance ini diantaranya adalah perawatan berkala yang terjadwal dalam melakukan pembersihan mesin, Inspeksi mesin, meminyaki mesin dan juga pergantian suku cadang yang terjadwal untuk mencegah terjadi kerusakan mesin secara mendadak yang dapat menganggu kelancaran produksi. Periodic Maintenance biasanya dilakukan dalam harian, mingguan, bulanan ataupun tahunan.

b. Predictive Maintenance (Perawatan Prediktif)

Predictive Maintenance adalah perawatan yang dilakukan untuk mengantisipasi kegagalan sebelum terjadi kerusakan total. Predictive Maintenance ini akan memprediksi kapan akan terjadinya kerusakan pada komponen tertentu pada mesin dengan cara melakukan analisa trend perilaku mesin/peralatan kerja. Berbeda dengan Periodic maintenance yang dilakukan berdasarkan waktu (Time Based),

Predictive Maintenance lebih menitikberatkan pada kondisi mesin (Condition Based).

3. Corrective Maintenance (Perawatan Korektif)

Corrective Maintenance adalah perawatan yang dilakukan dengan cara mengidentifikasi penyebab kerusakan dan kemudian memperbaikinya sehingga mesin atau peralatan produksi dapat beroperasi normal kembali. Corrective maintenance biasanya dilakukan pada mesin atau peralatan produksi yang sedang beroperasi secara abnormal (mesin masih dapat beroperasi tetapi tidak optimal).

Jenis-jenis perawatan atau maintenance diatas perlu dipelajari dan diketahui dalam menerapkan Total Productive Maintenance (TPM). Untuk mengukur kinerja mesin, kita dapat menghitungnya dengan rumus OEE (Overall Equipment Effectiveness) (Kho 2016).

2.3 Failure Modes and Effect Analysis (FMEA)

Failure modes and effect analysis (FMEA) adalah pendekatan sistematik yang menerapkan suatu metode pentabelan untuk membantu proses pemikiran yang digunakan oleh engineers untuk mengidentifikasi mode kegagalan potensial dan efeknya. FMEA merupakan teknik evaluasi tingkat keandalan dari sebuah sistem untuk menentukan efek dari kegagalan dari sistem tersebut. Kegagalan digolongkan berdasarkan dampak yang diberikan terhadap kesuksesan suatu misi dari sebuah sistem. Secara umum, FMEA (Failure Modes and Effect Analysis) didefinisikan sebagai sebuah teknik yang mengidentifikasi tiga hal, yaitu :

a. Penyebab kegagalan yang potensial dari sistem, desain produk dan proses selama siklus hidupnya.

b. Efek dari kegagalan tersebut.

c. Tingkat kekritisan efek kegagalan terhadap fungsi sistem, desain produk dan proses.

FMEA merupakan alat yang digunakan untuk menganalisa keandalan suatu sistem dan penyebab kegagalannya untuk mencapai persyaratan keandalan dan keamanan sistem, desain dan proses dengan memberikan informasi dasar mengenai prediksi keandalan sistem, desain, dan proses. Terdapat lima tipe FMEA yang bisa diterapkan dalam sebuah industri manufaktur, yaitu:

a. System, berfokus pada fungsi sistem secara global. b. Design, berfokus pada desain produk.

c. Process, berfokus pada proses produksi dan perakitan. d. Service, berfokus pada fungsi jasa.

e. Software, berfokus pada fungsi software.

Output dari Process FMEA adalah:

a. Daftar mode kegagalan yang potensial pada proses.

b. Daftar critical characteristic dan significant characteristic.

c. Daftar tindakan yang direkomendasikan untuk menghilangkan penyebab munculnya mode kegagalan atau untuk mengurangi tingkat kejadiannya dan untuk meningkatkan deteksi terhadap produk cacat bila kapabilitas proses tidak dapat ditingkatkan.

FMEA merupakan dokumen yang berkembang terus. Semua pembaharuan dan perubahan siklus pengembangan produk dibuat untuk produk atau proses. Perubahan ini dapat dan sering digunakan untuk mengenal mode kegagalan baru. Mengulas dan memperbaharui FMEA adalah penting terutama ketika: a. Produk atau proses baru diperkenalkan.

b. Perubahan dibuat pada kondisi operasi produk atau proses diharapkan berfungsi.

c. Perubahan dibuat pada produk atau proses (dimana produk atau proses berhubungan). Jika desain produk dirubah, maka proses terpengaruh begitu juga sebaliknya.

d. Konsumen memberikan indikasi masalah pada produk atau proses. (Engginering, 2008)

2.3.1 Tujuan Failure Modes and Effect Analysis (FMEA)

Sebelum mengurai program kerja FMEA tentunya perusahaan mendeskripsikan terlebih dahulu visi tujuan yang akan di raih ini karena dalam proses penerapan FMEA tentunya membutuhkan fokus dan pengorbanan perusahaan yang tak sedikit. Namun ini tak sebanding dengan apa yang akan dihasilkan kedepannya dalam membangun sistem perusahaan yang berkelanjutan.

Berikut ini adalah tujuan yang dapat dicapai oleh perusahaan dengan penerapan FMEA:

a. Untuk mengidentifikasi mode kegagalan dan tingkat keparahan efeknya. b. Untuk mengidentifikasi karakteristik kritis dan karakteristik signifikan. c. Untuk mengurutkan pesanan desain potensial dan defisiensi proses.

d. Untuk membantu fokus engineer dalam mengurangi perhatian terhadap produk dan proses, dan membentu mencegah timbulnya permasalahan.

Dari penerapan FMEA pada perusahaan, maka akan dapat diperoleh keuntungan-keuntungan yang sangat bermanfaat untuk perusahaan (Ford Motor Company, 1992) antara lain:

a. Meningkatkan kualitas, keandalan, dan keamanan produk. b. Membantu meningkatkan kepuasan pelanggan.

c. Meningkatkan citra baik dan daya saing perusahaan. d. Menurangi waktu dan biaya pengembangan produk.

e. Memperkirakan tindakan dan dokumen yang dapat menguangi resiko.

Sedangkan manfaat khusus dari Proses FMEA bagi perusahaan adalah: a. Membantu menganalisis proses manufaktur baru.

b. Meningkatkan pemahaman bahwa kegagalan potensial pada proses manufaktur harus dipertimbangkan.

c. Mengidentifikasi defisiensi proses, sehingga para engineer dapat berfokus pada pengendalian untuk mengurangi munculnya produksi yang

menghasilkan produk yang tidak sesuai dengan yang diinginkan atau pada metode untuk meningkatkan deteksi pada produk yang tidak sesuai tersebut.

d. Menetapkan prioritas untuk tindakan perbaikan pada proses.

e. Menyediakan dokumen yang lengkap tentang perubahan proses untuk memandu pengembangan proses manufaktur atau perakitan di masa datang. (ardyweb, 2008)

2.3.2 Proses Failure Modes and Effect Analysis (FMEA)

Proses FMEA adalah teknik analisis proses manufacture atau perakitan dimana didalamnya memuat modus kegagalan potensial dan penyebab kegagalan mekanis yang muncul pada proses produksi tersebut. Masing-masing item dari semua sistem yang ada, sub sistem dan semua komponen harus dievaluasi. Secara sistematik pendekatan dilakukan secara parallel, formal dan semua dokumen yang terkait dengan para engineering yang melalui beberapa desain proses.

Proses FMEA berguna untuk:

a. Mengidentifikasi fungsi dari suatu proses atau requirement.

b. Mengidentifikasi potensial produk dan hubungan antara proses dengan modus kegagalan.

c. Menafsirkan efek kegagalan pada konsumen.

d. Mengidentifikasi potensial dari proses produksi atau perakitan penyebab dan mengidentifkasi variable proses yang berfokus pada mengurangi tingkat occurrence atau deteksi kondisi gagal.

e. Mengidentifikasi variabel proses yang mana berfokus pada proses.

f. Mengembangkan rangking dari modus kegagalan potensial yang didapat dari prioritas dari sistem untuk pencegahan pertumbangan aksi yang diambil.

2.3.3 Metode Failure Modes and Effect Analysis (FMEA)

Bentuk kegiatan FMEA tidaklah baku. Setiap perusahaan memiliki bentuknya masing-masing untuk mencerminkan kepentingan organisasi dan permasalahan pada pelanggan. Arahan kriteria nilai setiap perusahaan mencerminkan kepentingan organisasi, proses, produk dan kebutuhan pelanggan.Menurut Robin, Raymond dan Michael (1996).

Langkah-langkah dalam pembuatan FMEA adalah sebagai berikut: a. Mereview proses

Mereview proses atau merancang nama atau kode proses yang sesuai suatu proses dapat memiliki lebih dari satu fungsi. Fungsi dapat digolongkan menjadi dua kategori, yaitu fungsi primer dan fungsi sekunder. Fungsi primer adalah fungsi utama yang diinginkan dari suatu proses. Fungsi ini antara lain meliputi kecepatan proses, output dan kualitas hasil proses. Sedangkan fungsi sekunder adalah fungsi tambahan yang diharapkan ketika fungsi primer tekah terpenuhi. Fungsi sekunder antara lain meliputi faktor keamanan, kenyamanan dan ekonomi.

b. Brainstorm Risiko Potensial

Melakukan brainstorming risiko potensial dengan bagian maintenance dengan tujuan mengetahui kegagalan yang terjadi pada perusahaan tersebut. Kegagalan yang dimaksud adalah ketidakmampuan sistem dari suatu produk atau proses untuk menjalankan fungsinya sesuai dengan standart kinerja yang diinginkan pemakai. Moda kegagalan adalah kejadian yang menyebabkan suatu kegagalan fungsi. Moda kegagalan proses adalah suatu komponen ditolak karena karakteristik komponen yang tidak sesuai dengan spesifikasi teknisnya.

c. Membuat daftar risiko, penyebab dan efek potensial

Membuat daftar risiko yang didapat dari perusahaan dan apa penyebab nya beserta efek potensialnya, yang mana efek potensial dari suatu kegagalan adalah konsekuensi kegagalannya untuk proses, operasi produk, pelanggan atau aturan pemerintah dimasa mendatang.

d. Menentukan tingkat severity

Menentukan tingkat severity dari setiap risiko, yang mana severity adalah sebuah penilaian pada tingkat keseriusan suatu efek atau akibat dari potensi kegagalan pada suatu komponen yang berpengaruh pada suatu hasil kerja mesin yang dianalisa atau diperiksa.

e. Menentukan tingkat occurrence

Menentukan tingkat occurrence dari setiap risiko, yang mana occurrence adalah sebuah penilaian dengan tingkatan tertentu dimana adanya sebuah sebab kerusakan secara mekanis yang terjadi pada mesin tersebut. Dari angka/tingkatan occurrence ini dapat diketahui kemungkinan terdapatnya kerusakan dan tingkat keseringan terjadinya kerusakan mesin.

f. Menentukan tingkat detection

Menentukan tingkat detection dari setiap risiko, yang mana detection merupakan suatu pembobotan kemungkinan bahwa current process control yang diusulkan akan maupun mendeteksi moda kegagalan potensial sebelum bagian atau komponen meninggalkan area operasi manufaktur atau lokasi perakitan.

g. Menghitung RPN

Menghitung RPN yang mana RPN merupakan hasil perkalian Severity (S), Occurrence (O), dan Detectin (D). Dimana persamaan matematisnya dapat dinyatakan sebagai berikut:

RPN = (S) x (O) x (D)

h. Membuat prioritas risiko untuk ditindaklanjuti

Membuat prioritas risiko untuk ditindaklanjuti apabila nilai RPN nya tinggi, maka risiko tersebut harus ditindaklanjuti, agar risiko tersebut tidak terulang lagi, tetapi dalam tahap ini ada kemungkinan risiko yang memiliki risk risiko dan RPN diatas nilai kritis memiliki prioritas untuk ditindaklanjuti, yang mana nilai kritis tersebut didapatkan dari meriview RPN pareto. Ada risiko yang memiliki risk risiko yang tinggi tetapi karena

dapat diantisipasi terlebih dahulu maka nilai deteksi yang kecil sehingga nilai RPN menjadi rendah. Risk risiko dan RPN harus selalu dievaluasi kembali karena kedua hal tersebut memiliki tujuan yang berbeda.

i. Mengambil tindakan untuk mengurangi atau menghilangkan risiko

tertinggi risiko kritis. Setelah mengidentifikasi risiko kritis, dalam langkah ini tim harus memikirkan mengenai strategi respon risiko seperti pencegahan, transfer. Mengurangi dan menerima serta dokumentasi tindakan yang akan diambil.

j. Menghitung hasil RPN sebagai risiko yang akan dikurangi atau dihilangkan. Langkah ini dilakukan apabila kegiatan untuk mengurangi risiko kritis.

Kelebihan dan Kelemahan FMEA (Failure Modes and Effect Analysis) 1. Kelebihan dari FMEA (Failure Modes and Effect Analysis)

a. Dapat memasukkan hampir semua risiko karena merupakan hasil brainstorming.

b. Dapat mempertimbangkan risiko-risiko dalam jumlah besar.

c. FMEA ini memberikan penggunanya continuous improvement karena menggunakan prinsip Plan Do Check Action (PDCA).

d. Dapat berlaku baik proses maupun produk dari suatu perusahaan. e. Dapat mempertimbangkan “human error” dalam membuat identifikasi

terhadap risiko.

2. Kelemahan dari FMEA (Failure Modes and Effect Analysis)

a. FMEA ini menghasilkan brainstorming yang tidak terstruktur karena dimulai dari halhal yang bersifat umum.

b. Tidak bisa mendeteksi failure modes yang bersifat simultan. c. Nilai RPN dapat saja bersifat subjektif.

2.4 Diagram Pareto

Diagram Pareto adalah suatu grafik batang (nilai/jumlah asal) yang dipadukan dengan diagram garis (jumlah kumulatif %) yang terdiri dari berbagai faktor yang behubungan dengan suatu variabel yang disusun menurut besarnya dampak faktor tersebut.

Diagram Pareto merupakan hasil dari prinsip pareto yaitu suatu prinsip yang didasarkan pada pengamatan yang dilakukan oleh Vilfredo Pareto (ada juga yang menulisnya sebagai Alfredo pareto), seorang ekonom-sosiolog Italia, Profesor Ekonomi Politik di Lausanne, Swiss (1848-1923). Sekitar tahun 1896, Pareto menemukan bahwa kekayaan hanya terkonsentrasi di tangan beberapa orang saja. Ketika itu ia memperkirakan bahwa 80% dari tanah di Italia dimiliki oleh 20% dari penduduknya atau kekayaan itu hanya dipegang oleh sebagian kecil dari populasi.

Prinsip Pareto ini kemudian terkenal dengan prinsip 80/20:20% dari masalah memiliki 80% dari dampak dan hanya 20% dari masalah yang ada adalah penting. Selebihnya adalah masalah yang mudah dan ternyata dalam organisasi manufaktur maupun jasa, masalah unit atau jenis cacat mengikuti distribusi yang sama. Artinya dari semua masalah yang ada, hanya sedikit yang sering terjadi sedangkan yang lainnya jarang terjadi. Bahkan kemudian dari sudut pandang kualitas, professor J. M. Juran (Ahli Mutu) mengadopsi ide Pareto ini, sebagai “asumsi Juran” yang diperkenalkan sebagai instrumen untuk mengklasifikasi masalah kualitas. Seperti hanya 20% dari masalah yang diidentifikasi menyebabkan 80% dari kerusakan/ kesalahan/ kecacatan. Pun demikian, bahwa sebagian besar hasil dalam situasi apa pun ditentukan oleh sejumlah kecil penyebab. Ide yang sering diterapkan pada data seperti angka penjualan: “80% penjualan ditentukan oleh 20 pelanggan”. Atau contoh lainnya adalah dengan fokus pada 20% aktifitas, perusahaan akan memperoleh 80% keuntungan (Dream 2016).

2.4.1 Fungsi Diagram Pareto

Fungsi dari penggunaan Diagram antara lain: a. Menunjukkan persoalan utama.

b. Menyatakan perbandingan masing masing persoalan terhadap keseluruhan. c. Menunjukkan perbandingan sebelum dan setelah perbaikan.

Untuk prioritas penyelesaian persoalan

2.5 Diagram Sebab Akibat (Diagram Tulang Ikan)

Fishbone diagram (diagram tulang ikan) sering juga disebut Cause-and-Effect Diagram atau Ishikawa Diagram diperkenalkan oleh Dr. Kaoru Ishikawa, seorang ahli pengendalian kualitas dari Jepang, sebagai satu dari tujuh alat kualitas dasar (7 basic quality tools). Fishbone diagram digunakan ketika kita ingin mengidentifikasi kemungkinan penyebab masalah dan terutama ketika sebuah team cenderung jatuh berpikir pada rutinitas.

Suatu tindakan dan langkah improvement akan lebih mudah dilakukan jika masalah dan akar penyebab masalah sudah ditemukan. Fishbone Diagram dapat digunakan untuk mengidentifikasi dan mengorganisir sebab-sebab yang mungkin muncul dari efek-efek khusus. Kemudian memisahkan akar penyebabnya dan menyebutkan beberapa permasalahan yang muncul.

Fishbone diagram akan mengidentifikasi berbagai sebab potensial dari satu efek atau masalah, dan menganalisis masalah tersebut melalui sesi brainstorming. Masalah akan dipecah menjadi sejumlah kategori yang berkaitan, mencakup manusia, material, mesin, prosedur, kebijakan, dan sebagainya. Setiap kategori mempunyai sebab-sebab yang perlu diuraikan melalui sesi brainstorming.

2.5.1 Langkah-Langkah Pembuatan Fishbone Diagram

Terdapat empat langkah dalam pembuatan diagram tulang ikan yaitu: 1. Menyepakati pernyataan masalah

Sepakati sebuah pernyataan maslah. Pernyataan masalah ini di interpretasikan sebagai “effect” atau secara visual dalam fishbone seperti kepala ikan.

2. Mengidentifikasi kategori-kategori

Dari garis horizontal utama buat garis diagonal yang menjadui cabang. Setiap cabang mewakili sebab utama dari masalah yang ditulis. Sebaab ini di interpretasikan sebagai “cause” atau secara visual dalam fishbone seperti tulang ikan.

3. Menemukan sebab-sebab potensial dengan cara brainstorming

Setiap kategori mempunyai sebab sebab yang perlu diuraikan melalui sesi brainstorming. Saat sebab-sebab dikemukakan, tentukan bersama-sama dimana sebab tersebut harus ditempatkan dalam fishbone diagram. Satu sebab bisa ditulis di beberapa tempat jika sebab tersebut berhubungan dengan beberapa kategori

4. Mengkaji dan menyepakati sebab-sebab yang paling mungkin

Setelah setiap kategori di isi carilah sebab yang paling mungkin diantar semua sebab-sebab dan sub-subnya. Jika ada sebab-sebab yang muncul pada lebih dari satu kategori, kemungkinan itu merupakan petunjuk dari pemecahan masalah.

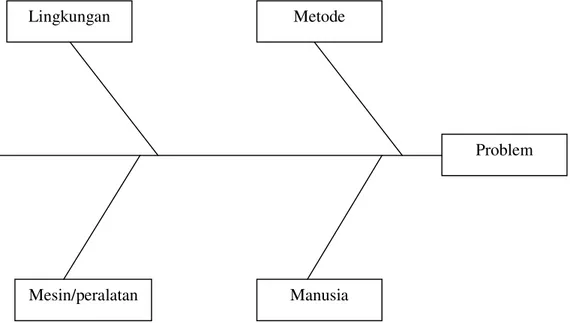

Contoh Diagram Sebab Akibat seperti gambar dibawah ini:

Gambar 2.1 Diagram Sebab Akibat Lingkungan

Mesin/peralatan Manusia

Metode

2.6 Stasiun Klarifikasi

Stasiun klarifikasi merupakan tempat untuk memisahkan minyak dari kotoran serta unsur–unsur yang mengurangi kualitas minyak dan mengupayakan agar kehilangan minyak seminimal mungkin. Minyak kasar (crude oil) dari stasiun pressan dikirim ke stasiun ini untuk diproses lebih lanjut sehingga di dapat minyak produksi yang sesuai dengan kualitas dan kuantitas yang diharapkan yaitu memisahkan minyak, air dan kotoran, serta pasir dan lumpur dengan sistem sentrifuse dan pengendapan.

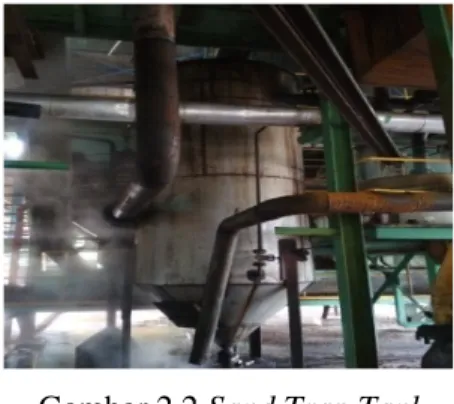

Adapun mesin atau peralatan pada stasiun Klarifikasi adalah sebagai berikut: 1. Sand Trap Tank

Gambar 2.2 Sand Trap Tank

Sand trap tank berfungsi menangkap dan menyaring pasir yang merupakan musuh utama penyebab keausan pada alat dan mesin. Sand trap tank bekerja dengan memanfaatkan gaya gravitasi dengan mengendapkan padatan.

2. Vibrating Screen

Vibrating screen digunakan untuk memisahkan atau menyaring kotoran berupa benda-benda padat (pasir, serabut dan lain-lain) yang terikut pada minyak kasar.

3. Crude Oil Tank

Gambar 2.4 Crude Oil Tank

Crude oil tank berfungsi untuk mengendapkan partikel-partikel yang tidak larut dan lolos dari vibrating screen, dalam tangki ini juga dilakukan penambahan panas dengan steam dan suhu dipertahankan 80-900C yang bertujuan untuk memperbesar perbedaan berat jenis (BJ) antara minyak, air dan sludge sehingga membantu dalam proses pengendapan.

4. Continous Sattling tank

Gambar 2.5 Continous Sattling Tank

Continous Sattling tank merupakan tangki berbentuk silinder dengan bagian bawahnya berbentuk kerucut, berfungsi untuk memisahkan crude oil dengan sludge berdasarkan prinsip perbedaan berat jenis secara gravitasi.

5.Oil Tank

Gambar 2.6 Oil Tank

oil tank berfungsi untuk proses selanjutnya karena pada proses selanjutnya tidak ada penambahan panas, selain itu sebagian kotoran dapat dikurangi dengan memanfaatkan gaya grafitasi dan waktu tunggu minyak di dalam oil tank, zat yang memiliki berat jenis yang lebih besar dari minyak akan mengendap pada dasar tangki.

6. Oil Purifier

Gambar 2.7 Oil Purifier

oil purifier berfungsi untuk memurnikan minyak dengan mengurangi kadar kotoran di dalamnya sehingga kadar kotoran minyak menjadi 0,02%. 7. Vacum Dryer

Vacum Dryer berfungsi untuk mengurangi kadar air pada minyak dengan cara penguapan hampa udara yaitu menyemprotkan minyak pada spray nozzle yang berfungsi untuk pengkabutan minyak sehingga campuran minyak dan air tersebut akan pecah dan temperatur minyak dibuat 65-70oC supaya kadar air cepat menguap dan uap air tersebut akan terhisap oleh injection steam.

8. Storage Tank

Gambar 2.9 Storage Tank

Storage Tank berfungsi sebagai tempat terakhir penyimpanan minyak sebelum dipasarkan.

9. Sludge tank

Gambar 2.10 Sludge Tank

Sludge tank berfungsi untuk menampung sludge dengan mempertahankan di suhu 80-90 0C.

10. Sand Cyclone

Gambar 2.11 Sand Cyclone

sand cyclone berfungsi untuk proses penghilangan pasir dengan memanfaatkan gaya sentrifugal yang kecepatan putarannya 1500rpm. 11. Buffer tank

Gambar 2.12 Buffer Tank

Buffer tank berfungsi untuk tangki penyangga pengumpanan sludge pada decanter agar tercapai tekanan umpan yang diinginkan atau tempat penampungan sementara sebelum didistribusikan ke decanter dengan memanfaatkan gaya gravitasi yang berkapasitas 4 m3.

12. Decanter

Gambar 2.13 Decanter

decanter mengalami proses pemisahan dengan gaya sentrifugal berkecepatan 3250rpm dengan kapasitas 12 ton/jam. Proses pemisahan ini menghasilkan 3

(tiga) fase, fase pertama yaitu fase minyak atau light phase dengan kandungan minyak sebanyak 24,5%. Fase kedua yaitu fase cair atau heavy phase dengan kandungan minyak 1% dan air 95%. Fase ketiga yaitu fase padat atau solid phase berbentuk padatan dengan kadar minyak maksimum 3%.