LAMPIRAN A

PERHITUNGAN NERACA MASSA

Kapasitas produksi : 12.000 ton/tahun Waktu produksi : 330 hari/tahun

Rate produksi : = 1.515,15 kg/jam

Yield produksi : 9,9505 % (dari perhitungan alur mundur) Maka,

Bahan baku yang dibutuhkan : = 15.226,94 kg/jam (kulit kakao)

A.1 Ekstraktor (EX–210)

a. Neraca Massa Masuk Alur 4

Kulit buah kakao mengandung (Riyadi, 2003) : - Pektin : 12,67 %

- Air : 5 %

- Padatan : 82,33 %

Sehingga komposisi bahan masuk ekstraktor

- Pektin : 12,67 % × 15.226,94 kg/jam = 1.929,25 kg/jam - Air : 5,00 % × 15.226,94 kg/jam = 761,35 kg/jam - Padatan : 82,33 % × 15.226,94 kg/jam =12.536,34 kg/Jam

Penambahan HCl sebagai pelarut dengan perbandingan antara massa kulit buah kakao terhadap massa HCl adalah sebesar 1 : 5. Sehingga jumlah larutan yang masuk :

Alur 5

Konsentrasi HCl dalam total pelarut adalah 0,73 % Jumlah HCl :

76.134,71 kg/jam × 0,73 % = 555,78 kg/jam

Larutan HCl yang tersedia adalah HCl 37 %, sehingga jumlah HCl 37 % yang diperlukan adalah = = 1.502,12 kg/jam

Air yang terkandung di dalam HCl 37 %, = 0,63 × 1.502,12 kg/jam = 946,33 kg/jam

Alur 6

Maka, air yang perlu ditambahkan untuk pengenceran HCl 37 % menjadi 0,73 % adalah = 76.134,71 kg/jam – 946,33 kg/jam = 74.632,59 kg/jam

Alur 8

Pektin*

Pektin terekstraksi Air

Cake Kulit Kakao HCl Alur 7 Air HCl : 37 % Alur 4 Pektin : 12,67 % Air : 5,00 %

Gambar A.1 Diagram Alir Ekstraktor (EX-210) b. Neraca Massa Keluar

Alur 8

Komposisi pektin yang terekstraksi adalah : 80 % × 1.929,25 kg/jam = 1.543,40 kg/jam

Sedangkan pektin yang tidak terekstraksi (Pektin*) adalah : = (1.929,25 – 1.543,40) kg/jam

= 385,85 kg/jam

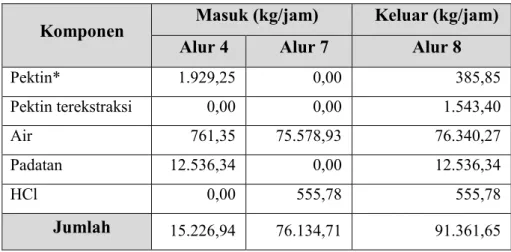

Tabel A.1 Neraca Massa Total Ekstraktor (EX–210)

A.2 Rotary Drum Vacuum Filter 1 (RDVF–220) a. Neraca Massa Masuk

Alur 7 Fasa Padat :

Pektin* = 385,85 kg/jam Zat padat = 12.536,34 kg/jam 12.922,19 kg/jam

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 4 Alur 7 Alur 8

Pektin* 1.929,25 0,00 385,85 Pektin terekstraksi 0,00 0,00 1.543,40 Air 761,35 75.578,93 76.340,27 Padatan 12.536,34 0,00 12.536,34 HCl 0,00 555,78 555,78 Jumlah 15.226,94 76.134,71 91.361,65

Fasa Cair :

Pektin = 1.543,40 kg/jam HCl = 555,78 kg/jam Air = 76.340,27 kg/jam 78.439,46 kg/jam

Gambar A.2 Diagram Alir Rotary Drum Vacuum Filter (RDVF-220)

b. Massa Neraca Keluar Alur 8

Jika 10% dari komponen berfasa cair terikut ke fasa padat, maka total jumlah larutan yang ikut padatan (X)

10% = 10% = X = 1.435,80 kg/jam Alur 9 Pektin terekstraksi Air HCl Alur 8 Pektin Pektin terekstraksi Air

Cake Kulit Kakao HCl

Alur 7

Pektin : 0,422 %

Pektin terekstraksi : 1,689 %

Air : 83,558 %

Cake Kulit Kakao : 13,721 %

Maka banyaknya larutan yang ikut padatan : HCl = = 10,17 kg/jam Air = = 1.397,37 kg/jam Pektin = = 28,25 kg/jam Alur 9 Fasa Cair

Pektin = ( – 28,25) kg/jam = 1.515,15 kg/jam HCl = (555,78 – 10,17) kg/jam = 545,61 kg/jam Air = (76.340,27 – 78.439,46) kg/jam = 74.942,90 kg/jam

Tabel A.2 Neraca Massa Total Rotary Drum Vacuum Filter 1 (RDVF–220)

Komponen Masuk (Kg/Jam) Keluar (Kg/Jam)

Alur 7 Alur 8 Alur 9

Pektin* 385,85 385,85 0,00 Pektin terekstraksi 1.543,40 28,25 1.515,15 Air 76.340,27 1.397,37 74.942,90 Padatan 12.536,34 12.536,34 0,00 HCl 555,78 10,17 545,61 Jumlah 91.361,65 14.357,99 77.003,66

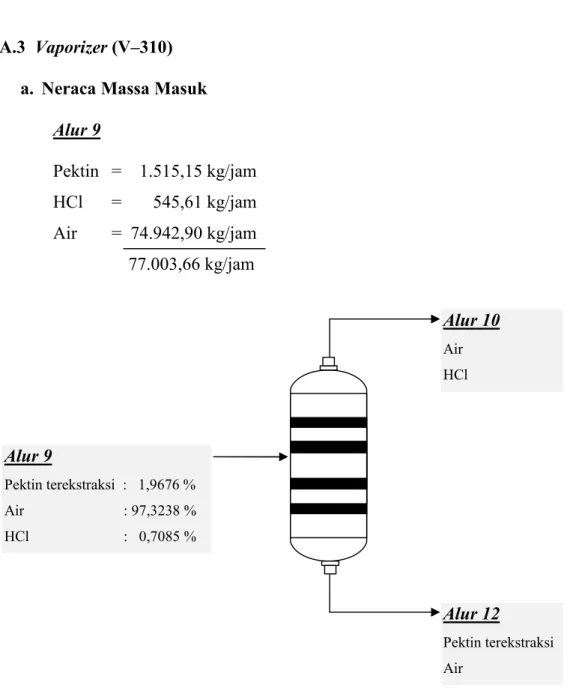

A.3 Vaporizer (V–310) a. Neraca Massa Masuk

Alur 9

Pektin = 1.515,15 kg/jam HCl = 545,61 kg/jam Air = 74.942,90 kg/jam 77.003,66 kg/jam

Gambar A.3 Diagram Alir Vaporizer (V-310)

b. Neraca Massa Keluar Alur 10

Pektin dipekatkan dalam Vaporizer dengan menguapkan total pelarut sebanyak 50 % (HCl diasumsikan teruapkan semuanya) sehingga jumlah air yang menguap sebanyak :

= (50 % × (545,61 + 74.942,90)) kg/jam – 545,61 kg/jam Alur 12 Pektin terekstraksi Air Alur 9 Pektin terekstraksi : 1,9676 % Air : 97,3238 % HCl : 0,7085 % Alur 10 Air HCl

= 37.198,64 kg/jam

Sedangkan HCl yang menguap sebanyak = 545,61 kg/jam Alur 12

Fasa Cair (Larutan Pektin Pekat) : Pektin = 1.515,15 kg/jam Air = 37.744,25 kg/jam

Tabel A.3 Neraca Massa Total Vaporizer (V–310)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 10 Alur 12

Pektin terekstraksi 1.515,15 0,00 1.515,15

Air 74.942,90 37.198,64 37.744,25

HCl 545,61 545,61 0,00

Jumlah 77.003,66 37.744,25 39.259,41

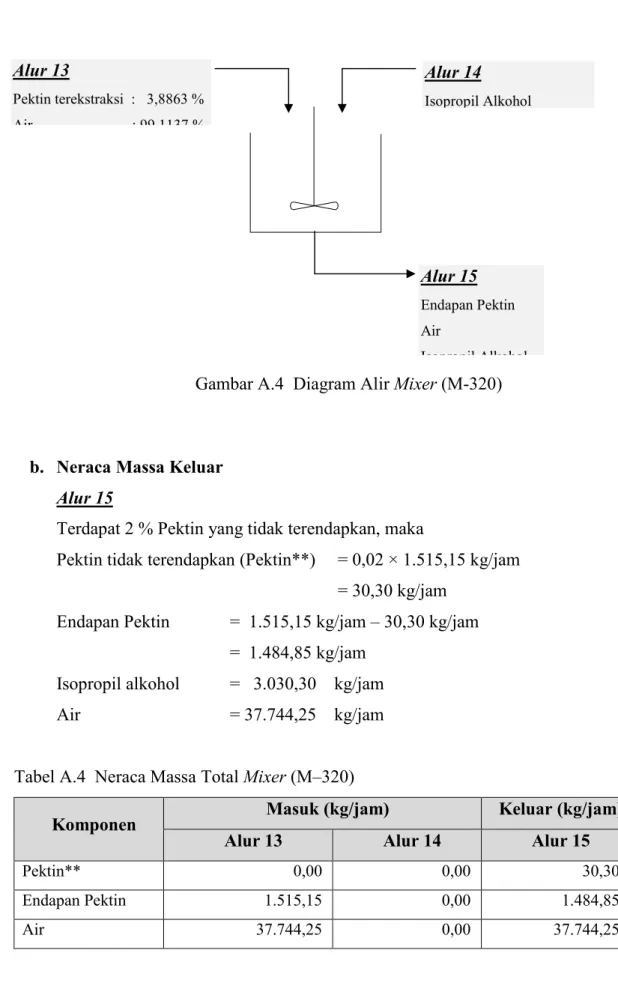

A.4 Mixer (M–320)

a. Neraca Massa Masuk Alur 13

Pektin = 1.515,15 kg/jam Air = 37.744,25 kg/jam 39.259,41 kg/jam

Alur 14

Pembentukan Endapan Pektin dilakukan dengan penambahan larutan Isopropil alkohol dengan perbandingan Pektin dan Isopropil alkohol 1:2 sehingga jumlah Isopropil alkohol yang ditambahkan sebanyak 2 × 1.515,15 kg/jam = 3.030,30 kg/jam.

Gambar A.4 Diagram Alir Mixer (M-320)

b. Neraca Massa Keluar Alur 15

Terdapat 2 % Pektin yang tidak terendapkan, maka

Pektin tidak terendapkan (Pektin**) = 0,02 × 1.515,15 kg/jam = 30,30 kg/jam

Endapan Pektin = 1.515,15 kg/jam – 30,30 kg/jam = 1.484,85 kg/jam

Isopropil alkohol = 3.030,30 kg/jam Air = 37.744,25 kg/jam

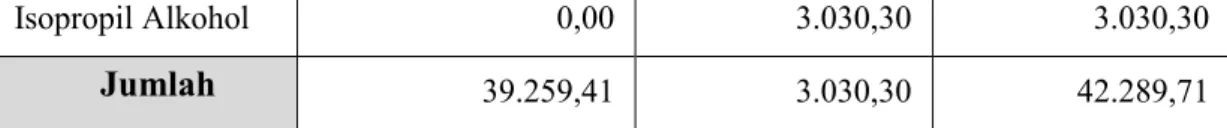

Tabel A.4 Neraca Massa Total Mixer (M–320)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 13 Alur 14 Alur 15

Pektin** 0,00 0,00 30,30 Endapan Pektin 1.515,15 0,00 1.484,85 Air 37.744,25 0,00 37.744,25 Alur 15 Endapan Pektin Air Isopropil Alkohol Pektin** Alur 14 Isopropil Alkohol Alur 13 Pektin terekstraksi : 3,8863 % Air : 99,1137 %

Isopropil Alkohol 0,00 3.030,30 3.030,30

Jumlah 39.259,41 3.030,30 42.289,71

A.5 Rotary Drum Vacuum Filter 2 (RDVF–330) a. Neraca Massa Masuk

Alur 15 Fasa Padat :

– Endapan pektin = 1.484,85 kg/jam Fasa Cair :

– Pektin ** = 30,30 kg/jam – Isopropil alkohol = 3.030,30 kg/jam – Air = 37.744,25 kg/jam

40.804,86 kg/jam

Gambar A.5 Diagram Alir Rotary Drum Vacuum Filter (RDVF-330) b. Neraca Massa Keluar

Alur 16

Jika 10 % dari komponen berfasa cair terikut dengan endapan pektin, maka banyaknya larutan yang terikut dengan endapan pektin (X)

Alur 17 Air Isopropil Alkohol Pektin** Alur 15 Endapan Pektin : 3,51 % Air : 89,25 % Isopropil Alkohol : 7,17 % Pektin** : 0,07 % Alur 16 Pektin Padatan Air Isopropil Alkohol

10 % = 10 % =

X = 164,98 kg/jam

Larutan yang terkandung pada endapan pektin :

- Air =

= 152,61 kg/jam - Isopropil alkohol =

= 12,25 kg/jam

Endapan Pektin = 1.484,85 kg/jam

Alur 17

Air = (37.744,25 – 152,61) kg/jam = 37.591,65 kg/jam Isopropil alkohol = (3.030,30 – 12,25) kg/jam = 3.018,05 kg/jam Pektin** = 30,30 kg/jam

Tabel A.5 Neraca Massa Total Rotary Drum Vacuum Filter 2 (RDVF–330)

Komponen Masuk (kg/jam) Keluar(kg/jam)

Alur 15 Alur 16 Alur 17

Pektin** 30,30 0,00 30,30

Endapan Pektin 1.484,85 1.484,85 0,00

Air 37.744,25 152,61 37.591,65

Isopropil Alkohol 3.030,30 12,25 3.018,05

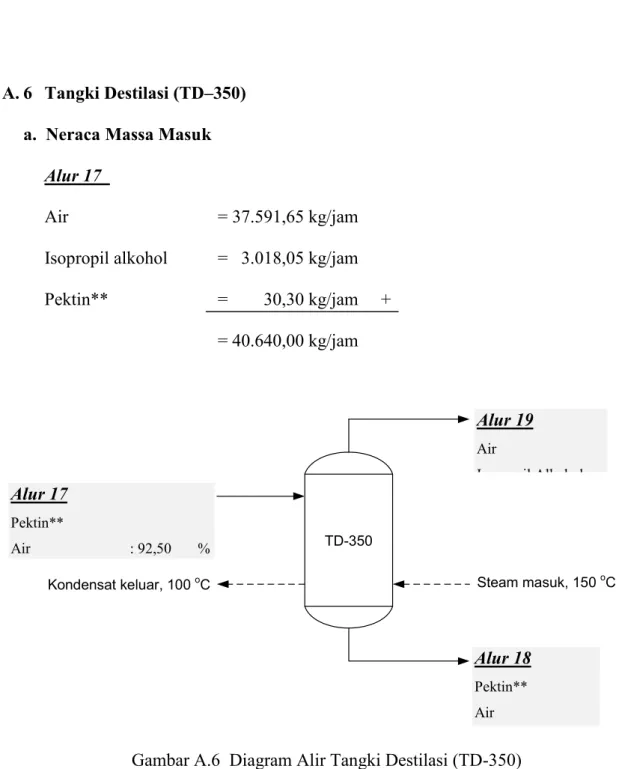

A. 6 Tangki Destilasi (TD–350) a. Neraca Massa Masuk

Alur 17

Air = 37.591,65 kg/jam

Isopropil alkohol = 3.018,05 kg/jam Pektin** = 30,30 kg/jam +

= 40.640,00 kg/jam

TD-350

Steam masuk, 150oC Kondensat keluar, 100oC

Gambar A.6 Diagram Alir Tangki Destilasi (TD-350)

b. Neraca Massa Keluar Alur 18

Diinginkan hanya 2 % Air yang menguap dan hanya 2 % Isopropil Alkohol yang tidak teruapkan. Dengan asumsi tidak ada Pektin yang terdapat pada produk atas tangki destilasi, maka,

Alur 17 Pektin** Air : 92,50 % Isopropil Alkohol : 7,43 % Alur 19 Air Isopropil Alkohol Alur 18 Pektin** Air Isopropil Alkohol

Air = (100 – 2) % × 37.591,65 kg/jam = 36.839,81 kg/jam

Isopropil Alkohol = 2 % × 3.018,05 kg/jam = 60,36 kg/jam

Pektin = 30,30 kg/jam

Alur 19

Air = (37.591,65 – 36.839,81) kg/jam = 751,83 kg/jam

Isopropil Alkohol = (3.018,05 – 60,36) kg/jam = 2.957,69 kg/jam

A.7 Rotary Dryer (RD–340) a. Neraca Massa Masuk

Alur 21

Endapan Pektin = 1.484,85 kg/jam

Air = 152,61 kg/jam

Isopropil alkohol = 12,25 kg/jam

Alur 21 Endapan Pektin : 90,01 % Air : 9,25 % Isopropil Alkohol : 0,74 % Alur 22 Air Isopropil Alkohol Alur 23 Endapan Pektin

Gambar A.7 Diagram Alir Rotary Dryer (RD-340)

b. Neraca Massa Keluar Alur 22

Diinginkan Isopropil Alkohol menguap 100 % dan kandungan air dalam produk = 2 %. Maka,

2% = × 100 %

X = massa air yang menguap

2% = × 100 %

X = 122,31 kg/jam

Komposisi uap :

Air = 122,31 kg/jam Isopropil alkohol = 12,25 kg/jam

Alur 19

Endapan Pektin = 1.484,85 kg/jam

Air = (152,61 – 122,31) kg/jam = 30,30 kg/jam

Tabel A.7 Neraca Massa Total Rotary Dryer (RD–340)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 21 Alur 22 Alur 23

Endapan Pektin 1.484,85 0,00 1.484,85

Air 152,61 122,31 30,30

Jumlah 1.649,71 134,56 1.515,15

Total produk pektin = 1.515,15 kg/jam = 1.515,15 kg/jam = 12.000 ton/tahun

Keterangan :

Pektin* = Pektin yang tidak terekstraksi (masih berada di dalam cake kulit kakao).

LAMPIRAN B

PERHITUNGAN NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan panas : kilokalori (kkal) Suhu referensi : 25oC

Tabel B.1 Harga Cp Setiap Komponen Proses pada Suhu 25oC

Komponen Cp (kkal/kg.oC)

Pektin Air HCl

Isopropil Alkohol Cake Kulit Kakao

0,431 0,999 0,621 0,662 1,783 (Wikipedia, 2010)

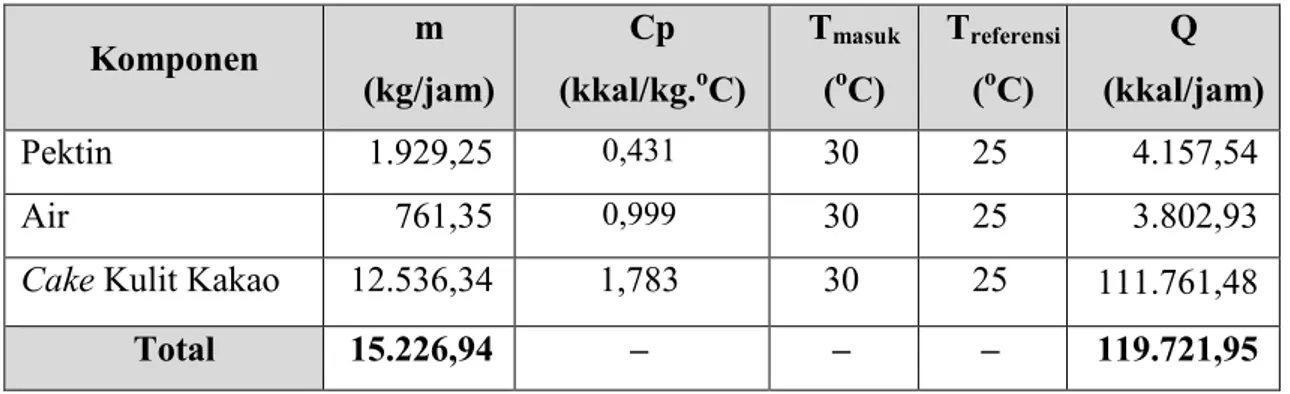

4.9 Neraca Panas Tangki Ekstraktor (EX–210)

Alur 4

Alur 5 Alur 6

Gambar B.1 Diagram Alir Tangki Ekstraktor (EX–210)

Panas Masuk Q = m . Cp . dT

Jumlah panas masuk (Qmasuk) pada alur 4 adalah :

Tabel B.2 Neraca Panas Masuk pada Alur 4

Komponen m (kg/jam) Cp (kkal/kg.oC) Tmasuk (oC) Treferensi (oC) Q (kkal/jam) Pektin 1.929,25 0,431 30 25 4.157,54 Air 761,35 0,999 30 25 3.802,93

Cake Kulit Kakao 12.536,34 1,783 30 25 111.761,48

Total 15.226,94 – – – 119.721,95

Jumlah panas masuk (Qmasuk) pada alur 5 adalah :

Tabel B.3 Neraca Panas Masuk pada Alur 5

Komponen m (kg/jam) Cp (kkal/kg.oC) Tmasuk (oC) Treferensi (oC) Q (kkal/jam) Air 946,33 0,999 30 25 4.726,94 HCl 555,78 0,621 30 25 1.725,71 Total 1.502,12 – – – 6.452,64

Jumlah panas masuk (Qmasuk) pada alur 6 adalah :

Tabel B.4 Neraca Panas Masuk pada Alur 6

Komponen m (kg/jam) Cp (kkal/kg.oC) Tmasuk (oC) Treferensi (oC) Q (kkal/jam) Air 74.632,59 0,999 30 25 372.789,79 Total 74.632,59 – – – 372.789,79 Maka,

Total Panas Masuk Tangki Ekstraktor (EX–210) adalah,

Qmasuk= (119.721,95 + 6.452,64 + 372.789,79) kkal/jam = 498.964,39 kkal/jam

Panas Keluar Q = m . Cp . dT

Jumlah panas keluar (Qkeluar) Tangki Ekstraktor pada alur 7 adalah :

Tabel B.5 Neraca Panas Keluar Tangki Ekstraktor pada Alur 7

Komponen m (kg/jam) Cp (kkal/kg.oC) Tkeluar (oC) Treferensi (oC) Q (kkal/jam) Pektin 1.929,25 0,431 70 25 37.417,87 Air 76.340,27 0,999 70 25 3.431.876,94

Cake Kulit Kakao 12.536,34 1,783 70 25 1.005.853,33

HCl 555,78 0,621 70 25 15.531,37

Total 91.361,65 – – – 4.490.679,50

Untuk menghasilkan suhu 70 oC pada Tangki Ekstraktor (EX–210) diperlukan

pemanasan. Pemanas yang digunakan adalah superheated steam bersuhu 150oC dan

bertekanan 1 atm. Sedangkan kondensat yang terbentuk berupa saturated steam bersuhu 100oC dan bertekanan 1 atm.

Panas yang dilepas steam (Qsteam) :

Qsteam = Qkeluar– Qmasuk

= (4.490.679,50 – 498.964,39) kkal/jam Qsteam = 3.991.715,12 kkal/jam

Dari Tabel Steam Smith, 2004 diperoleh, Hv(150oC, 1 atm) = 664,01 kkal/kg

Hl(100oC, 1 atm) = 100,15 kkal/kg

ms =

ms

=

=

7.079,36 kg/jam4.10 Neraca Panas Vaporizer (V–310)

Gambar B.2 Diagram Alir Vaporizer (V–310)

Panas Masuk Q = m . Cp . dT

Jumlah panas masuk (Qmasuk) Vaporizer (V–310) pada alur 9 adalah :

Tabel B.6 Neraca Panas Masuk Vaporizer (V–310) pada Alur 9

Komponen m (kg/jam) Cp (kkal/kg.oC) Tmasuk (oC) Treferensi (oC) Q (kkal/jam) Pektin 1.929,25 0,431 70 25 29.386,36 Air 74.942,90 0,999 70 25 3.369.057,97 HCl 545,61 0,621 70 25 15.247,07 Total 77.003,66 – – – 3.413.691,41 Alur 9 Alur 10 Alur 12

Panas Keluar Q = m . Cp . dT

Jumlah panas keluar (Qkeluar) Vaporizer (V–310) pada alur 10 adalah :

Tabel B.7 Neraca Panas Keluar Vaporizer (V–310) pada alur 10

Komponen m (kg/jam) Cp (kkal/kg.oC) Tkeluar (oC) Treferensi (oC) Q (kkal/jam) Air 37.198,64 0,999 110 25 3.158.722,85 HCl 545,61 0,621 110 25 28.800,02 Total 37.744,25 – – – 3.187.522,87

Jumlah panas keluar (Qkeluar) Vaporizer (V–310) pada alur 12 adalah :

Tabel B.8 Neraca Panas Keluar Vaporizer (V–310) pada Alur 12

Komponen m (kg/jam) Cp (kkal/kg.oC) Tkeluar (oC) Treferensi (oC) Q (kkal/jam) Pektin 1.515,15 0,431 110 25 55.507,58 Air 37.744,25 0,999 110 25 3.205.053,30 Total 39.259,41 – – – 3.260.560,89 Maka,

Total Panas Keluar Vaporizer (V–310) melalui alur 10 dan alur 12 adalah, Qkeluar= (3.187.522,87 + 3.260.560,89) kkal/jam = 6.448.083,77 kkal/jam

Untuk menghasilkan suhu 110 oC pada Vaporizer (V–310) diperlukan

pemanasan. Pemanas yang digunakan adalah superheated steam bersuhu 150oC dan

bertekanan 1 atm. Sedangkan kondensat yang terbentuk berupa saturated steam bersuhu 100oC dan bertekanan 1 atm.

Untuk menghitung jumlah steam yang dibutuhkan digunakan rumus : F.Cp.(TF–T1) + S.(Hs–hs) = L.hl+ V.Hvl (Geankoplis, 1997)

Dimana,

F = Laju alir massa umpan (kg/jam) Cp = Kapasitas panas umpan (kkal/kg.oC)

TF = Suhu umpan masuk (oC)

T1 = Suhu produk keluar (oC)

S = Jumlah steam yang dibutuhkan (kg/jam) Hs = Entalpi superheated steam (kkal/kg)

hs = Entalpi kondensat (kkal/kg)

L = Laju alir produk bawah Vaporizer (kg/jam) hl = Entalpi produk bawah (kkal/kg)

V = Laju alir produk atas Vaporizer (kg/jam) Hvl = Panas laten produk atas Vaporizer (kkal/kg)

Cp umpan pada alur 9,

Cp = =0,983 kkal/kg.oC S.((664,01 – 100,15)kkal/kg) = [(39.259,41 kg/jam).(0)] + [(37.744,25 kg/jam).(643.28 kkal/kg)] – [(77.003,66 kg/jam).(0,983 kkal/kg.oC).(10–3 g/kg). ((70 –110)oC)] Maka,

Banyaknya steam yang dibutuhkan adalah : S = 48.442,9 kg/jam

4.11 Neraca Panas Kondensor (E–312)

Gambar B.3 Diagram Alir Kondensor (E–312)

Panas Masuk Q = m . Cp . dT

Jumlah panas masuk (Qmasuk) Kondensor (E–312) pada alur 10 adalah :

Tabel B.9 Neraca Panas Masuk Kondensor (E–312) pada Alur 10

Komponen m (kg/jam) Cp (kkal/kg.oC) Tmasuk (oC) Treferensi (oC) Q (kkal/jam) Air 37.198,64 0,999 110 25 3.158.722,85 HCl 545,61 0,621 110 25 28.800,02 Total 37.744,25 – – – 3.187.522,87 Panas Keluar Q = m . Cp . dT

Jumlah panas keluar (Qkeluar) Kondensor (E–312) pada alur 11 adalah:

Tabel B.10 Neraca Panas Keluar Kondensor (E–312) pada Alur 11

Komponen m Cp Tkeluar Treferensi Q

(kg/jam) (kkal/kg.oC) (oC) (oC) (kkal/jam)

Air 37.198,64 0,999 30 25 185.807,23

HCl 545,61 0,621 30 25 1.694,12

Total 37.744,25 – – – 187.501,35

Untuk menurunkan suhu fluida panas dari 110 oC hingga menjadi 30 oC sekaligus mengubah fasanya dari uap manjadi cairan, pada Kondensor (E–312) diperlukan kondensasi dengan bantuan air pendingin. Air pendingin yang digunakan adalah air bersuhu 28oC dan bertekanan 1 atm. Sedangkan air pendingin bekas yang terbentuk berupa air bersuhu 50oC dan bertekanan 1 atm.

Panas yang diserap air pendingin (Qw) :

Qw = Qkeluar– Qmasuk

= (187.501,35 – 3.187.522,87) kkal/jam Qw = – 3.000.021,53 kkal/jam

Maka banyaknya air pendingin yang diperlukan (mw) adalah :

mw =

mw

=

=

136.364,62 kg/jam4.12 Neraca Panas Cooler (E–316)

Gambar B.4 Diagram Alir Cooler (E–316)

Panas Masuk Q = m . Cp . dT

Jumlah panas masuk (Qmasuk) Cooler (E–316) pada alur 12 adalah :

Tabel B.11 Neraca Panas Masuk Cooler (E–316) pada Alur 12

Komponen m (kg/jam) Cp (kkal/kg.oC) Tmasuk (oC) Treferensi (oC) Q (kkal/jam) Pektin 1.515,15 0,431 110 25 3.205.053,32 Air 37.744,25 0,999 110 25 55.507,58 Total 39.259,41 – – – 3.260.560,90 Panas Keluar Q = m . Cp . dT

Jumlah panas keluar (Qkeluar) Cooler (E–316) pada alur 13 adalah:

Tabel B.12 Neraca Panas Keluar Cooler (E–316) pada Alur 13

Komponen m (kg/jam) Cp (kkal/kg.oC) Tkeluar (oC) Treferensi (oC) Q (kkal/jam) Pektin 1.515,15 0,431 30 25 188.532,55 Air 37.744,25 0,999 30 25 3.265,15 Total 39.259,41 – – – 191.797,70

Untuk menurunkan suhu fluida panas dari 110 oC hingga menjadi 30oC, pada

Cooler (E–316) diperlukan kondensasi dengan bantuan air pendingin. Air pendingin

yang digunakan adalah air bersuhu 28 oC dan bertekanan 1 atm. Sedangkan air

pendingin bekas yang terbentuk berupa air bersuhu 70oC dan bertekanan 1 atm.

Panas yang diserap air pendingin (Qw) :

Qw = Qkeluar– Qmasuk

Qw = – 3.068.763,20 kkal/jam

Maka banyaknya air pendingin yang diperlukan (mw) adalah :

mw =

mw

=

=

139.489,24 kg/jam4.13 Neraca Panas Tangki Destilasi (TD–350)

Gambar B.5 Diagram Alir Tangki Destilasi (TD–350)

Panas Masuk Q = m . Cp . dT

Jumlah panas masuk (Qmasuk) Tangki Destilasi (TD–350) pada alur 17 adalah :

Tabel B.13 Neraca Panas Masuk Tangki Destilasi (TD–350) pada Alur 17

Komponen m (kg/jam) Cp (kkal/kg.oC) Tmasuk (oC) Treferensi (oC) Q (kkal/jam) Pektin 30,30 0,431 30 25 65,30 Air 37.591,65 0,999 30 25 187.770,27 Isopropil Alkohol 3.018,05 0,662 30 25 9.989,75 Total 40.640,00 – – – 197.825,32 Alur 17 Alur 19 Alur 18

Panas Keluar Q = m . Cp . dT

Jumlah panas keluar (Qkeluar) Tangki Destilasi (TD–350) pada alur 18 adalah :

Tabel B.14 Neraca Panas Keluar Tangki Destilasi (TD–350) pada alur 18

Komponen m (kg/jam) Cp (kkal/kg.oC) Tkeluar (oC) Treferensi (oC) Q (kkal/jam) Pektin 30,30 0,431 85 25 783,64 Air 36.839,81 0,999 85 25 2.208.178,36 Isopropil Alkohol 60,36 0,662 85 25 2.397,54 Total 329,82 – – – 2.211.359,54

Jumlah panas keluar (Qkeluar) Tangki Destilasi (TD–350) pada alur 19 adalah :

Tabel B.15 Neraca Panas Keluar Tangki Destilasi (TD–350) pada Alur 19

Komponen m (kg/jam) Cp (kkal/kg.oC) Tkeluar (oC) Treferensi (oC) Q (kkal/jam) Air 751,83 0,999 85 25 45.064,86 Isopropil Alkohol 2.957,69 0,662 85 25 117.479,44 Total 3.709,52 – – – 162.544,30 Maka,

Total Panas Keluar Tangki Destilasi (TD–350) melalui alur 18 dan alur 19 adalah, Qkeluar= (2.211.359,54 + 162.544,30) kkal/jam = 2.373.903,84 kkal/jam

Untuk menghasilkan suhu 85 oC pada Tangki Destilasi (TD–350) diperlukan

pemanasan. Pemanas yang digunakan adalah superheated steam bersuhu 150oC dan

bertekanan 1 atm. Sedangkan kondensat yang terbentuk berupa saturated steam bersuhu 100oC dan bertekanan 1 atm.

Untuk menghitung jumlah steam yang dibutuhkan digunakan rumus : F.Cp.(TF–T1) + S.(Hs–hs) = L.hl+ V.Hvl (Geankoplis, 1997)

Dimana,

F = Laju alir massa umpan (kg/jam) Cp = Kapasitas panas umpan (kkal/kg.oC)

TF = Suhu umpan masuk (oC)

T1 = Suhu produk keluar (oC)

S = Jumlah steam yang dibutuhkan (kg/jam) Hs = Entalpi superheated steam (kkal/kg)

hs = Entalpi kondensat (kkal/kg)

L = Laju alir produk bawah Tangki Destilasi (kg/jam) hl = Entalpi produk bawah (kkal/kg)

V = Laju alir produk atas Tangki Destilasi (kg/jam) Hvl = Panas laten produk atas Tangki Destilasi (kkal/kg)

Cp umpan pada alur 17,

Cp = =0,970 kkal/kg.oC S.((664,01 – 100,15)kkal/kg) = [(36.930,48 kg/jam).(0)] + [(3.709,52 kg/jam).(585,27 kkal/kg)] – [(40.640,00 kg/jam).(0,970 kkal/kg.oC). (10–3g/kg).((30–110)oC)] Maka,

Banyaknya steam yang dibutuhkan adalah : S = 7.709,75 kg/jam

4.14 Neraca Panas Kondensor (E–352)

Gambar B.6 Diagram Alir Kondensor (E–352) Panas Masuk

Q = m . Cp . dT

Jumlah panas masuk (Qmasuk) Kondensor (E–352) pada alur 19 adalah :

Tabel B.16 Neraca Panas Masuk Kondensor (E–352) pada Alur 19

Komponen m (kg/jam) Cp (kkal/kg.oC) Tmasuk (oC) Treferensi (oC) Q (kkal/jam) Air 751,83 0,999 85 25 45.064,86 Isopropil Alkohol 2.957,69 0,662 85 25 117.479,44 Total 3.709,52 – – – 162.544,30 Panas Keluar Q = m . Cp . dT

Jumlah panas keluar (Qkeluar) Kondensor (E–352) pada alur 20 adalah:

Tabel B.17 Neraca Panas Keluar Kondensor (E–352) pada Alur 20

Komponen m (kg/jam) Cp (kkal/kg.oC) Tkeluar (oC) Treferensi (oC) Q (kkal/jam) Air 751,83 0,999 30 25 3.755,41 Alur 19 Alur 20

Isopropil Alkohol 2.957,69 0,662 30 25 9.789,95

Total 3.709,52 – – – 13.545,36

Untuk menurunkan suhu fluida panas dari 85 oC hingga menjadi 30 oC

sekaligus mengubah fasanya dari uap manjadi cairan, pada Kondensor (E–352) diperlukan kondensasi dengan bantuan air pendingin. Air pendingin yang digunakan adalah air bersuhu 28oC dan bertekanan 1 atm. Sedangkan air pendingin bekas yang

terbentuk berupa air bersuhu 50oC dan bertekanan 1 atm.

Panas yang diserap air pendingin (Qw) :

Qw = Qkeluar– Qmasuk

= (13.545,36 – 162.544,30) kkal/jam Qw = – 148.998,95 kkal/jam

Maka banyaknya air pendingin yang diperlukan (mw) adalah :

mw =

mw

=

=

6.772,68 kg/jam4.15 Neraca Panas Rotary Dryer (RD–340)

Alur 21

Alur 22

Gambar B.7 Diagram Alir Rotary Dryer (RD–340) Panas Masuk

Q = m . Cp . dT

Jumlah panas masuk (Qmasuk) Rotary Dryer (RD–340) pada Alur 21 adalah :

Tabel B.18 Neraca Panas Masuk pada Rotary Dryer (RD–340) melalui Alur 21

Komponen m (kg/jam) Cp (kkal/kg.oC) Tmasuk (oC) Treferensi (oC) Q (kkal/jam) Pektin 1.484,85 0,431 30 25 3.199,85 Air 152,61 0,999 30 25 763,04 Isopropil Alkohol 12,25 0,662 30 25 40,55 Total 1.649,71 – – – 4.003,45 Panas Keluar Q = m . Cp . dT

Jumlah panas keluar (Qkeluar) Rotary Dryer (RD–340) pada alur 22 adalah :

Tabel B.19 Neraca Panas Keluar Rotary Dryer (RD–340) pada Alur 22

Komponen m (kg/jam) Cp (kkal/kg.oC) Tkeluar (oC) Treferensi (oC) Q (kkal/jam) Air 122,31 0,999 60 25 4.280,69 Isopropil Alkohol 12,25 0,662 60 25 283,88 Total 134,56 – – – 4.564,57

Jumlah panas keluar (Qkeluar) Rotary Dryer (RD–340) pada alur 24 adalah :

Tabel B.20 Neraca Panas Keluar Rotary Dryer (RD–340) pada alur 24

Komponen m (kg/jam) Cp (kkal/kg.oC) Tkeluar (oC) Treferensi (oC) Q (kkal/jam) Pektin 1.484,85 0,431 50 25 37.121,21 Air 30,30 0,999 50 25 757,58 Total 1.515,15 – – – 37.878,79

Maka,

Total Panas Keluar pada Rotary Dryer (RD–340) melalui alur 22 dan alur 24 adalah, Qkeluar= (4.564,57 + 37.878,79) kkal/jam = 42.443,36 kkal/jam

Produk Pektin yang diinginkan adalah Pektin Padatan dengan kandungan air 2 %. Untuk mengurangi kadar air pada Produk, maka dilakukan pengeringan pada

Rotary Dryer ini. Pengeringan pada Rotary Dryer memerlukan udara panas sebagai

media pengeringnya. Dimana dalam hal ini, panas pada udara panas berasal dari

superheated steam bersuhu 150oC bertekanan 1 atm yang mengalir melewati Blower

(JB–342) yang merupakan alat yang berfungsi untuk menghembuskan udara panas menuju Rotary Dryer (RD–340).

Untuk menghitung jumlah udara yang dibutuhkan Rotary Dryer (RD–340) digunakan rumus :

G.H2+ LS1.X1= G.H1+ LS2.X2 (Geankoplis, 1997)

Dimana,

G = Laju alir massa udara (kg/jam)

H2 = Kelembapan udara masuk (kg H2O/kg udara)

LS1 = Laju alir massa padatan basah (kg/jam)

X1 = Kandungan cairan pada padatan masuk (kg cairan/ kg padatan)

H1 = Kelembapan udara keluar (kg H2O/kg udara)

LS2 = Laju alir massa padatan kering (kg/jam)

X2 = Kandungan cairan pada padatan keluar (kg cairan/kg padatan)

Asumsi udara masuk adalah udara kering (tidak mengandung H2O), maka H2=

0 kg H2O/kg udara. Maka,

G.H1 = G.H2+ LS1.X1– LS2.X2 (Geankoplis, 1997)

= G.(0) + [(1.649,71 kg/jam).(0,111 kg cairan/kg padatan)] – [(1.515,15 kg/jam).(0,0888 kg cairan/kg padatan)]

G.H1 = 48,61 kg/jam

Untuk perhitungan selanjutnya digunakan data : Treferensi = 0oC

HvlAir = 2.489,76 kJ/kg CSi = (1.005 + (1,88 . Hi)) H’Gi = CSi. (TGi– Treferensi) + Hi. Hvl i(Geankoplis, 1997) Maka, H’G2 = CS2. (TG2 – Treferensi) + H2. Hvl air = [(( 1.005 + (1,88 . (0))).((150 – 0)oC))] + [(0) . (2.489,76 kJ/kg)] H’G2 = 150,75 kJ/kg

H’G1 = CS1. (TG1 – Treferensi) + H1. Hvl Isopropil Alkohol

= (1.005 + (1,88 . H1)) . ((60 – 0)oC) + (H1. (663,67 kJ/kg))

H’G1 = 60,3 + 776,47 . H1

Cp umpan pada alur 21, CpS1 =

=0,485 kkal/kg.oC

CpS1 = 2,021 kJ/g.oC

Cp fasa gas pada alur 22, CpS2 = =0,965 kkal/kg.oC CpS2 = 4,021 kJ/g.oC H’S2 = CpS1. (TS2– Treferensi) + X2. CpS2. (TS2– Treferensi) = [(2,021 kJ/g.oC).((50 – 0)oC))] + [(0,089).(4,021 kJ/g.oC).(50 – 0)oC)] H’S2 = 118,92 kJ/g H’S1 = CpS1. (TS2– Treferensi) + X2. CpS2. (TS2– Treferensi) = [(2,021 kJ/g.oC).((30 – 0)oC))] + [(0,111).(4,021 kJ/g.oC).(30 – 0)oC)] H’S1 = 74,03 kJ/g

G.H'G2+ LS1.H'S1= G.H'G1+ LS2.H'S2+ Q (Geankoplis, 1997)

Diasumsikan tidak ada panas yang hilang di dalam Rotary Dryer, Q = 0. Maka,

G =

=

G = 388,71 kg/jam

Jumlah udara yang dibutuhkan Rotary Dryer (RD–340) adalah sebanyak 388,71 kg udara/jam. Untuk menghasilkan udara panas dengan suhu 60 oC,

diperlukan steam untuk memanaskan udara.

Panas yang dilepas steam (Qsteam) :

Qsteam = Qkeluar– Qmasuk

= (42.443,3 – 4.003,45) kkal/jam Qsteam = 38.439,92 kkal/jam

Dari Tabel Steam Smith, 2004 diperoleh, Hv(150oC, 1 atm) = 664,01 kkal/kg

Hl(100oC, 1 atm) = 100,15 kkal/kg

Maka banyaknya steam yang diperlukan (ms) adalah :

ms =

4.16 Neraca Panas Kondensor (E–345)

Gambar B.8 Diagram Alir Kondensor (E–345)

Panas Masuk Q = m . Cp . dT

Jumlah panas masuk (Qmasuk) Kondensor (E–345) pada alur 22 adalah :

Tabel B.21 Neraca Panas Masuk Kondensor (E–345) pada Alur 22

Komponen m (kg/jam) Cp (kkal/kg.oC) Tmasuk (oC) Treferensi (oC) Q (kkal/jam) Air 122,31 0,999 60 25 7.330,99 Isopropil Alkohol 12,25 0,662 60 25 486,66 Total 134,56 – – – 7.817,64 Panas Keluar Q = m . Cp . dT

Jumlah panas keluar (Qkeluar) Kondensor (E–345) pada alur 23 adalah:

Tabel B.22 Neraca Panas Keluar Kondensor (E–345) pada Alur 23

Komponen m (kg/jam) Cp (kkal/kg.oC) Tkeluar (oC) Treferensi (oC) Q (kkal/jam) Alur 22 Alur 23

Air 122,31 0,999 30 25 610,92

Isopropil Alkohol 12,25 0,662 30 25 40,55

Total 134,56 – – – 651,47

Untuk menurunkan suhu fluida panas dari 60 oC hingga menjadi 30 oC

sekaligus mengubah fasanya dari uap manjadi cairan, pada Kondensor (E–345) diperlukan kondensasi dengan bantuan air pendingin. Air pendingin yang digunakan adalah air bersuhu 28oC dan bertekanan 1 atm. Sedangkan air pendingin bekas yang

terbentuk berupa air bersuhu 50oC dan bertekanan 1 atm.

Panas yang diserap air pendingin (Qw) :

Qw = Qkeluar– Qmasuk

= (651,47 – 7.817,64) kkal/jam Qw = – 7.166,17 kkal/jam

Maka banyaknya air pendingin yang diperlukan (mw) adalah :

mw =

mw

=

=

325,74 kg/jamTotal kebutuhan steam yang diperlukan pada Pabrik Pektin dari Kulit Kakao ditabulasikan pada Tabel B.23 berikut ini.

Tabel B.23 Total Kebutuhan Steam yang diperlukan pada Pabrik Pektin dari Kulit Kakao

Unit Kebutuhan Steam (kg/jam)

Tangki Ekstraksi (EX–210)

Vaporizer (V–310) Tangki Destilasi (TD–350) Rotary Dryer (RD–340) 7.079,36 48.442,90 7.709,75 64,35 Total 63.296,36

Total kebutuhan air pendingin yang diperlukan pada Pabrik Pektin dari Kulit Kakao ditabulasikan pada Tabel B.23 berikut ini.

Tabel B.24 Total Kebutuhan air pendingin yang diperlukan pada Pabrik Pektin dari Kulit Kakao

Unit Kebutuhan Air Pendingin (kg/jam)

Kondensor (E–312) Cooler (E–316) Kondensor (E–352) Kondensor (E–345) 136.364,60 139.489,24 6.772,68 325,74 Total 282.804,20

LAMPIRAN C

PERHITUNGAN SPESIFIKASI PERALATAN

C.1 Gudang (G – 111)

Fungsi : Sebagai tempat penyimpanan sementara bahan baku (kulit kakao),

Bentuk : Prisma segi empat beraturan, Bahan konstruksi : Beton,

Kondisi Operasi : 30oC; 1 atm

Kebutuhan kulit kakao per jam = kg. Gudang didisain agar bisa menyimpan persediaan bahan baku untuk kebutuhan 2 (dua) minggu produksi.

Kebutuhan kulit kakao =

= 5.116.252,41 Densitas (ρ) kulit kakao = 1.322,5 kg/m3

Volume kulit kakao = 3.868,62

Volume gudang

Gudang dirancang agar terdiri dari 2 bangunan berbentuk prisma segi empat beraturan.

Volume kulit kakao tiap gudang = 1.934,31

Setiap gudang dirancang agar memiliki ruang kosong 20 %, maka volume total tiap gudang,

Dimensi gudang

Tinggi gudang (T) = 5 meter Lebar gudang (L) = L

Panjang gudang (P) = (Perbandingan P : L = 1:2) Volume gudang = = = 2.321,17 m3 = L2 = L = 15,24 P = 30,47 Dengan demikian,

Tiap gudang didisain berkonstruksi beton dan berdinding seng dengan berdimensi :

Panjang (P) = 30,47 m Lebar (L) = 15,24 m Tinggi (T) = 5 m

C.2 Belt Conveyor (BC – 112)

Fungsi : Sebagai alat untuk memindahkan kulit kakao dari gudang ke crusher.

Jenis : Flat Belt on Continous Flow Bahan konstruksi : Carbon Steel

Kondisi Operasi : 30oC ; 1 atm

Laju alir bahan baku : 15.226,94 kg/jam Jumlah alat : 1 (satu) unit Faktor kelonggaran : 20 %

Kapasitas alat = 18.272,33

Dari Tabel 21 – 7 Perry, 1997, untuk kapasitas 18.272,33 kg/jam diperoleh : – Kecepatan Belt = 200 ft/menit

– Tinggi Belt = 14 inchi – Daya motor = 2 hp

C.3 Crusher (SR – 110)

Fungsi : Sebagai alat untuk memotong atau memperkecil ukuran kulit kakao.

Jenis : Rotary knife cutter Kondisi operasi : 30oC ; 1 atm

Laju alir bahan baku : 15.226,94 kg/jam Jumlah alat : 1 (satu) unit Faktor kelonggaran : 20 %

Kapasitas alat = 18.272,33

Dari halaman 829 Perry, 1997, dipilih tipe rotary knife cutter dengan spesifikasi :

Panjang pisau = 21 cm Jumlah pisau = 5 unit

Bahan konstruksi = Stainless steel Kecepatan putaran = 920 rpm

Power = 5 Hp

C.4 Screw Conveyor 1 (SC – 113)

Fungsi : Sebagai alat pengangkut potongan kulit kakao dari

rotary cutter menuju tangki ekstraktor.

Jenis : Rotary Vane Feeder Bahan konstruksi : Carbon Steel

Kondisi operasi : 30oC ; 1 atm

Laju alir bahan baku : 15.226,94 kg/jam Jumlah alat : 1 (satu) unit Faktor kelonggaran : 20 %

Kapasitas alat = 18.272,33

Dari Tabel 21 – 6 Perry, 1997, untuk kapasitas 15.226,94 kg/jam diperoleh : – Diameter pipa = 2,5 inchi

– Diameter shaft = 3 inchi – Diameter pengumpan = 12 inchi – Panjang maksimum = 75 ft – Pusat gantungan = 12 ft – Kecepatan motor = 55 rpm – Daya motor = 15,6 hp

C.5 Tangki HCl (TT – 211)

Fungsi : Sebagai wadah penyimpanan larutan HCl

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Stainless Steel A – 283 – 54 grade C

Jumlah alat : 1 (satu) unit Kondisi operasi : 30oC ; 1 atm

Basis perhitungan : 30 hari masa penyimpanan larutan HCl Massa HCl (mHCl) = 1.502,12

= 1.081.524,40 kg

Densitas HCl (ρHCl) = 1184 kg/m3= 73,9147 lb/ft3

Volume HCl (VHCl) = m3

Penentuan ukuran tangki Faktor kelonggaran = 20 %

Volume tangki, VT = (1 + 0,2) × 913,45 m3= 1.096,14 m3

Direncanakan : - Tinggi silinder = Diameter (Hs: D) = 5 : 4

- Tinggi head = Diameter (Hh: D) = 1 : 4

Volume silinder, Vs:

(Brownell and Young, 1958)

Volume tutup, Vh:

(Brownell and Young, 1958) Dimana : Hsr= Tinggi silinder D = Diameter tangki VT = Vs+ Vh 1.096,14 m3 = + 1.096,14 m3= D = D = 9,95 m r = 4,98 = 195,91 in

Sehingga disain tangki :

Diameter silinder, D = 9,95 m

Tinggi silinder, Hsr= = 12,44 m

Tinggi tutup, Hh= = 2,49 m

Tinggi total tangki, HT= Hsr+ Hh= 14,93 m = 48,98 ft

Tinggi cairan, Hc = =

= 12,44 m = 40,81 ft Tebal shell dan tutup tangki

Tebal shell, (Tabel 9 McCetta and Cunningham, 1993)

- Allowable working stress (S) = 12.650 psia - Efisiensi sambungan (E) = 0,8

- Faktor korosi (C) = 0,13 – 0,5 mm/tahun yang digunakan = 0,01 in/tahun

- Umur alat (N) = 15 tahun

- Tekanan Operasi = 1 atm = 14,696 psia

- Tekanan Hidrostatik (Ph) = = Ph = 20,44 psia - Tekanan Operasi (P) P = Po+ Ph P = (14,696 + 20,44) psia = 35,13 psia - Tekanan disain (Pd) Pd = (1 + fk) × P = (1 + 0,2) × 35,13 psia Pd = 42,16 psia

Maka tebal shell :

t = 0,97 in

digunakan shell standar dengan tebal 1 .

Tebal tutup dianggap sama dengan tebal shell karena terbuat dari bahan yang sama, yaitu setebal 1 .

C.6 Pompa HCl (J – 212)

Fungsi : Sebagai tempat untuk memompakan HCl dari tangki penyimpanan HCl ke tangki ekstraksi

Bentuk : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 2 (dua) unit Kondisi operasi : 30oC ; 1 atm

Laju massa HCl, FHCl = 1.502,12 kg/jam = 0,92 lbm/detik

Densitas HCl, ρHCl = 1.184 kg/m3 = 73,91 lbm/ft3

Viskositas HCl, µHCl = 0,8871 cP = 0,00067 lbm/ft.jam

Maka, laju alir volumetrik HCl,

QHCl= = 0,0124 ft3/detik

Perencanaan pompa

Diameter pipa ekonomis, De:

De = 3,9 . (Q)0,45. (ρ)0,13 (Peters dkk, 1990)

= 3,9 . (0,0124 ft3/detik)0,45. (73,91 lb/ft3)0,13

= 0,95 in

Dari App. 5, Perry, 1997 dipilih :

- Jenis pipa = Carbon steel, sch.40 - Diameter nominal = 1 in = 0,0833 ft - Diameter dalam (ID) = 1,049 in = 0,0874 ft

- Diameter luar (OD) = 1,315 in = 0,1096 ft - Luas penampang (Ai) = 0,0060 ft2

Kecepatan rata – rata fluida,

V = = 2,07 ft/detik

Bilangan reynold, NRe =

NRe = 22.483,13 (Turbulen)

= = 0,0017

Dari App. C – 3, Foust, 1980, untuk nilai NRe = 16145,59 dan

Penentuan panjang total pipa, ΣL

Kelengkapan pipa (App. C – 2a, Foust, 1980): - Panjang pipa lurus, L1= 50 ft

- 1 unit gate valve fully open (L/D = 13) L2= 1 × 13 × 0,336 ft = 4,362 ft

- 2 unit elbow standar 90oC (L/D = 30)

L3= 2 × 30 × 0,336 ft = 20,130 ft

- 1 unit sharp edge entrance (K = 0,5 ; L/D = 30) L4= 1 × 30 × 0,336 ft = 10,065 ft

- 1 unit sharp edge exit (K = 1 ; L/D = 60) L5= 1 × 60 × 0,336 ft = 10,065 ft ΣL = L1+ L2+ L3+ L4+ L5 ΣL = 50 + 4,362 + 20,130 + 10,065 + 20,130 = 94,622 ft Penentuan friksi, ΣF ΣF = (pers. 2.10 – 6 Geankoplis, 1983) ΣF = = 2,605 ft.lbf/lbm

Kerja yang diperlukan, –Wf

Jika : Z1 = 0, Z2 = 16,95 ft, V1 = 0 ft/detik, V2 = 2,07 ft/detik, P2– P1 = 0, g = 9,8 m/detik2= 32,152 ft/detik2 gc = 32,174 lbm.ft/lbf.detik2, α = 1,0 (aliran turbulen)

Maka,

Wf = – 19,61 ft.lbf/lbm

Daya pompa, Wp Wp =

Wp = = 0,03 hp

Efisiensi pompa 75 % (pers. 2.7 – 30 Geankoplis, 1983)

Daya aktual motor =

Digunakan pompa yang berdaya = 1 hp

C.7 Tangki Ekstraktor (EX – 210)

Fungsi : Sebagai tempat ekstraksi kulit kakao

Bentuk : Silinder tegak dengan tutup atas berbentuk ellipsoidal Bahan konstruksi : Stainlees steel

Jumlah : 1 (satu) unit Kondisi operasi : 90oC ; 1 atm

Basis perhitungan : 1 jam Massa Campuran (m) = 91.361,65

= 91.361,65 kg

Densitas (ρ) = 1.076,307 kg/m3= 67,19164 lb/ft3

Volume (VC) = 84,88 m3

Penentuan ukuran tangki Faktor kelonggaran = 20 %

Volume tangki, VT = (1 + 0,2) × 84,88 m3= 101,86 m3

Direncanakan : – Tinggi silinder = Diameter (Hs: D) = 5 : 4

- Tinggi head = Diameter (Hh: D) = 1 : 4

Volume silinder, Vs:

(Brownell and Young, 1958)

Volume tutup, Vh:

(Brownell and Young, 1958) Dimana : Hsr= Tinggi silinder D = Diameter tangki VT = Vs+ Vh 101,86 m3 = + 101,86 m3 = D = D = 4,51 m r = = 88,73 in

Sehingga disain tangki :

Diameter silinder, D = 4,51 m = 14,79 ft

Tinggi silinder, Hsr= = 5,63 m

Tinggi tutup, Hh= = 0,56 m

Tinggi total tangki, HT= Hsr+ Hh= 6,19 m = 20,33 ft

Tinggi cairan, Hc= =

= 5,17 m = 16,94 ft Tebal shell dan tutup tangki

Tebal shell, (Tabel 9 McCetta and

- Allowable working stress (S) = 12.650 psia - Efisiensi sambungan (E) = 0,8

- Faktor korosi (C) = 0,13 – 0,5 mm/tahun yang digunakan = 0,01 in/tahun

- Umur alat (N) = 15 tahun

- Tekanan Operasi = 1 atm = 14,696 psia - Tekanan Hidrostatik (Ph) = = Ph = 7,44 psia - Tekanan Operasi (P) P = Po+ Ph P = (14,696 + 7,44) psia = 22,14 psia - Tekanan disain (Pd) Pd = (1 + fk) × P = (1 + 0,2) × 22,14 psia Pd = 26,56 psia

Maka tebal shell :

t = 0,383 in

digunakan shell standar dengan tebal 0,5 .

Tebal tutup dianggap sama dengan tebal shell karena terbuat dari bahan yang sama, yaitu setebal 0,5 .

Penentuan pengaduk

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 unit

Untuk turbin standar (McCabe, 1993), diperoleh Da/Dt = ; Da= × 14,79 ft = 4,93 ft

L/Da = ; L = × 4,93 ft = 1,23 ft W/Da = ; W = × 4,93 ft = 0,99 ft J/Dt = ; J = × 14,79 ft = 1,23 ft Dimana : Dt = Diameter tangki Da = Diameter impeller

E = Tinggi turbin dari dasar tangki L = Panjang blade pada turbin W = Lebar blade pada turbin J = Lebar blade

Kecepatan pengadukan, N = 1 putaran/detik Bilangan Reynold, NRe =

=

= 48.986.742,38

NRe> 10000, maka perhitungan pengadukan menggunakan rumus :

P =

KT = 6,3

P = ×

P = 69,64 hp

Efisiensi motor penggerak 80 %

Daya motor penggerak = 87,06 hp ≈ 87 hp

Penentuan jaket pemanas

- Jumlah steam (100oC) = 5.961,49 kg/jam (Lampiran B)

= 13.339.116,91 Btu/jam - Temperatur awal (To) = 30oC = 86oF

- Temperatur steam (Ts) = 150oF = 302oF

- Densitas steam (ρ) = 943,37 kg/m3= 58,8928 lb m/ft3

- Tinggi jaket (HJ) = Tinggi cairan (HC) = 5,17 m = 16,94 ft

– Koef. Perpindahan Panas (UD) = 200 btu/jam.ft2.oF

– Luas Permukaan Perpindahan Panas (A) A =

=

A = 308,77 ft2 – Volume Steam (VSteam)

VSteam= = = 6,501 m3

– Diameter Luar Jaket (D2)

VSteam =

6,501 m3 =

D2 = 4,68 m

– Tebal Jaket Pemanas (TJ)

TJ = D2– DTangki= 4,68 m – 4,51 m = 0,17 m

TJ = 6,87 in

Dipilih jaket pemanas dengan tebal 7 in.

C.8 Pompa Ekstraktor (J – 221)

Fungsi : Sebagai tempat memompakan bubur kulit kakao dari tangki ekstraksi ke unit filtrasi I

Bentuk : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) unit

Kondisi operasi : 900C ; 1 atm

- Laju massa Campuran, FC = 91.361,65 kg/jam = 55,95 lbm/detik - Densitas Campuran, ρC = 1.076,307 kg/m3 = 67,19164 lbm/ft3 - Viskositas Campuran, µC = 0,446449 cP = 0,0003 lbm/ft.jam Maka, laju alir volumetrik campuran,

QC= = 0,832 ft3/detik Perencanaan pompa

Diameter pipa ekonomis, De:

De = 3,9 . (Q)0,45. (ρ)0,13 (Peter dkk, 1990) = 3,9 . (0,832 ft3/detik)0,45. (67,19164 lb/ft3)0,13

= 6,206 in

Dari App. 5, Perry, 1997 dipilih :

- Jenis pipa = Carbon steel, sch.40 - Diameter nominal = 6 in = 0,5 ft - Diameter dalam (ID) = 6,065 in = 0,505 ft - Diameter luar (OD) = 6,625 in = 0,552 ft - Luas penampang (Ai) = 0,2006 ft2

Kecepatan rata – rata fluida,

V = = 4,15 ft/detik

Bilangan reynold, NRe =

NRe = 469.886,59 (Turbulen)

= = 0,000297

Dari App. C – 3, Foust, 1980, untuk nilai NRe = 469.886,59 dan

0,000297 diperoleh : f = 0,0045. Penentuan panjang total pipa, ΣL

Kelengkapan pipa (App. C – 2a, Foust, 1980): - Panjang pipa lurus, L1= 50 ft

- 1 unit gate valve fully open (L/D = 13) L2= 1 × 13 × 0,336 ft = 4,362 ft - 2 unit elbow standar 90oC (L/D = 30)

L3= 2 × 30 × 0,336 ft = 20,130 ft

- 1 unit sharp edge entrance (K = 0,5 ; L/D = 30) L4= 1 × 30 × 0,336 ft = 10,065 ft

- 1 unit sharp edge exit (K = 1 ; L/D = 60) L5= 1 × 60 × 0,336 ft = 10,065 ft ΣL = L1+ L2+ L3+ L4+ L5 ΣL = 50 + 4,362 + 20,130 + 10,065 + 20,130 = 94,622 ft Penentuan friksi, ΣF ΣF = (pers. 2.10 – 6 Geankoplis, 1983) = ΣF = 1,269756 ft.lbf/lbm Kerja yang diperlukan, –Wf

Jika : Z1 = 0, Z2 = 12 ft, V1= V2= 0 ft/detik, P2– P1 = 0, g = 9,8 m/detik2= 32,152 ft/detik2 gc = 32,174 lbm.ft/lbf.detik2, α = 1,0 (aliran turbulen) Maka, Wf = – 13,16 ft.lbf/lbm Daya pompa, Wp Wp = Wp = = 1,34 hp

Efisiensi pompa 75 % (pers. 2.7 – 30 Geankoplis, 1983)

Daya aktual motor =

Digunakan pompa yang berdaya = 2 hp

C.9 Rotary Drier Vacuum Filter 1 (RDVF – 220)

Fungsi : Sebagai alat untuk memisahkan filtrat pektin dengan

cake kulit kakao

Kondisi operasi : 90oC ; 1 atm

Jenis : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) unit

Kandungan Filtrat

Padatan = 12.922,19 kg/jam = 28.488,56 lb/jam Larutan = 78.439,46 kg/jam = 172.929,4 lb/jam ρcamp = 1.076,307 kg/m3 = 67,19164 lb/ft3

Direncanakan menggunakan 1 unit RDVF

Laju alir volume filtrat, (V)

V = (172.929,4 lb/jam)/(67,191647 lb/ft3) = 2.573,67 ft3/jam = 320,87 gal/menit

Dari tabel 19 – 13 Perry, ed. 6 dipilih : Slow filtering

Konsentrasi solid < 5%

Laju alir filtrat ideal 0,01 – 2 gal/menit.ft2

Dari tabel 11 – 12 Stanly M. Wallas diperoleh dimensi rotary drier vacuum

filter :

Panjang drum : 16 ft Diameter drum : 12 ft Luas permukaan : 608 ft2

Maka :

= 0,528 gal/menit.ft2

Karena hasil perhitungan terhadap laju alir filtrat berada diantara 0,01 – 2 gal/menit.ft2maka dianggap telah memenuhi syarat (layak).

Dari tabel 6. Perry ed. 3 Hal 990 untuk solid karakteristik larutan Kapasitas = 200 – 2.500 lb/ft2.hari Tahanan RDVF = 6 – 20 in. Kapasitas filtrat (Qf) Qf = ((172.929,4 lb/jam × 24 jam/hari))/(608 ft2) = 3.096,29 lb/ft3/hari Penentuan power RDVF, (PRDVF) PRDVF’ = 0,005 hp/ft2× 608 ft2= 3,04 hp

Jika efisiensi motor 80% maka : PRDFV = (3,04 hp)/0,8 = 3,8 hp ≈ 4 hp

C.10 Bak Penampung Cake (BP – 222)

Fungsi = Untuk menampung refinat dari RDVF – 220 Type = Bak persegi empat terbuat dari beton

Laju refinat = 14.357,9 kg/jam Waktu tinggal = 1 hari

Jumlah refinat = × × 1 hari = 344.589,6 kg Densitas refinat = 1.076,3 kg/m3

Volume refinat =

= 320,16 m3

Tinggi bak penampung = 3 m

Panjang bak = P (perbandingan P dan L adalah 2:1) Volume = P × L × T

320,16 m3 = 2L2× 3

L2 = 53,36 m2

P = 2 × L = 14,61 m

C.11 Pompa Filtrat (J – 311)

Fungsi : Sebagai tempat memompakan bubur kulit kakao dari tangki ekstraksi ke Evaporator

Bentuk : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) unit Kondisi operasi : 70oC ; 1 atm

- Laju massa Filtrat, FF = 77,003.66 kg/jam = 47,16 lbm/detik

- Densitas Filtrat, ρF = 1.011,653 kg/m3 = 63,15546 lbm/ft3

- Viskositas Filtrat, µC = 0,557241 cP = 0,000374 lbm/ft.jam

Maka, laju alir volumetrik campuran, QC= = 0,746 ft3/detik

Perencanaan pompa

Diameter pipa ekonomis, De:

De = 3,9 . (Q)0,45. (ρ)0,13 (Peter dkk, 1990)

= 3,9 . (0,746 ft3/detik)0,45. (63,15546 lb/ft3)0,13

= 5,816 in

Dari App. 5, Perry, 1997 dipilih :

- Jenis pipa = Carbon steel, sch.40 - Diameter nominal = 6 in

- Diameter dalam (ID) = 6,065 in = 0,505 ft - Diameter luar (OD) = 6,625 in

- Luas penampang (Ai) = 0,2006 ft2

Kecepatan rata – rata fluida,

V = = 3,72 ft/detik

NRe =

NRe = 203.214,2 (Turbulen)

= = 0,000297

Dari App. C – 3, Foust, 1980, untuk nilai NRe = 203.214,2 dan

0,000297 diperoleh : f = 0,006.

Penentuan panjang total pipa, ΣL

Kelengkapan pipa (App. C – 2a, Foust, 1980): - Panjang pipa lurus, L1= 50 ft

- 1 unit gate valve fully open (L/D = 13) L2= 1 × 13 × 0,336 ft = 4,362 ft

- 2 unit elbow standar 90oC (L/D = 30) L3= 2 × 30 × 0,336 ft = 20,130 ft

- 1 unit sharp edge entrance (K = 0,5 ; L/D = 30) L4= 1 × 30 × 0,336 ft = 10,065 ft

- 1 unit sharp edge exit (K = 1 ; L/D = 60) L5= 1 × 60 × 0,336 ft = 10,065 ft ΣL = L1+ L2+ L3+ L4+ L5 ΣL = 50 + 4,362 + 20,130 + 10,065 + 20,130 = 94,622 ft Penentuan friksi, ΣF ΣF = (pers. 2.10 – 6 Geankoplis, 1983) = ΣF = 0,967 ft.lbf/lbm

Jika : Z1 = 0, Z2 = 15,37254 ft, V1= V2= 0 ft/detik, P2– P1 = 0, g = 9,8 m/detik2= 32,152 ft/detik2 gc = 32,174 lbm.ft/lbf.detik2, α = 1,0 (aliran turbulen) Maka, Wf = – 20,71 ft.lbf/lbm Daya pompa, Wp Wp = Wp = = 1,77 hp

Efisiensi pompa 75 % (pers. 2.7 – 30 Geankoplis, 1983)

Daya aktual motor = ≈ 2,5 hp Digunakan pompa yang berdaya = 2,5 hp

C.12 Vaporizer (V – 310)

Fungsi : Menguapkan HCl dan sebagian air yang terkandung dalam filtrat pektin.

Jenis : Single vaporizer, falling film Bahan : Stainless Steel type 316 Jumlah : 1 unit

Kondisi Operasi

Tekanan : 1 atm Suhu umpan : 90oC = 194oF Suhu operasi : 110oC = 230oF Suhu steam : 150oC = 302oF Suhu kondensat : 100oC = 212oF Media Pemanas

Koef. perp. panas menyeluruh, U = 250 btu/ft2.jam.oF (McCabe,

1976)

Panas yang diserap, Q = 9.042.179 kJ/jam = 8.570.332 btu/jam Luas permukaan pemanasan, (A) = =

A = 272,074 ft2

Digunakan pipa 16 ft dengan OD 1 in BWG 16 1,25 in triangular pitch, dengan luas permukaan per linier (a”t) = 0,2618 ft2/ft. (Kern, 1965)

Jumlah tube = 64,95 ≈ 65 unit

C.13 Kondensor (E – 312)

Fungsi : Menurunkan suhu dan mengubah fasa produk atas Vaporizer dari fasa uap ke fasa cair.

Jenis : 1 – 2 Shell and Tube

Jumlah : 1 Unit

Fluida Panas : Larutan HCl Fluida Dingin : Air Pendingin

Fluida Panas

Laju alir masuk = 37.744,25 kg/jam = 83.211,84 lbm/jam

Panas yang dilepas = 3.000.021,53 kkal/jam = 11.905.047,58 btu/jam Tawal= 110oC = 230oF

Takhir= 30oC = 86oF

Fluida dingin

Tawal= 28oC = 82,4oF

Takhir= 50oC = 122oF

Tabel LC – 1 Data Temperatur pada E–312

Temperatur Fluida Panas Fluida Dingin Selisih

Tinggi T1= 230oF t2= 122 oF 108 oF

Rendah T2= 86oF t1= 82,4oF 3,6oF

LMTD = = = 30,729oF

R = S =

Dari Gambar 19 Kern, 1965, diperoleh nilai FT= 0,95

Maka, ∆tLMTD = FT × LMTD = 0,995 × 30,729oF = 29,16oF Rd ≥ 0,001 ∆P ≤ 10 psi TC= 158oF tC= 102,2oF

1. Luas permukaan (A)

Dari Tabel 8 Kern, 1965, untuk aqueous solution diambil UD= 150

btu/jam.ft2.oF

A = = 2.721,74 ft2

2. Jumlah tubes (Nt)

Digunakan 0,75 in OD tubes BWG 18, L = 20 ft. Dari Tabel 10 Kern, 1965, diperoleh :

Maka, jumlah tubes : Nt=

Dari Tabel 9 Kern, 1965, dengan square pitch 2–P diperoleh jumlah tubes terdekat, Nt= 718 pada shell = 33 in.

3. Koreksi UD A = L × Nt× (a”) = 20 ft × 718 unit × 0,1963 ft2/ft = 2.818,9 ft2 UD = = = 144,8 btu/jam.ft2.oF

4. Flow area (a) a. Tube side

Dari Tabel 10 Kern, 1965, untuk 0,75 in OD tube square pitch diperoleh at’= 0,334 ft2. Maka Flow area tube side (at) :

at= ft2

b. Shell side

Dari Tabel 10 Kern, 1965, untuk 1 in OD tube square pitch diperoleh : Diameter (ID) = 33 in

Jarak baffle max (B) = 4 in Clearance (C’) = 0,25 in Maka Flow area shell side (as) :

as= = 0,229 ft2

5. Laju alir massa (G) a. Tube side

Gt= lbm/jam.ft2 3

V = 0,439 ft/s

b. Shell side

Gs= 1.311.850,97 lbm/jam.ft2

G” = = 818,03 lb/jam.lin.ft

6. Koefisien perpindahan panas (h) a. Tube side

Untuk V = 0,439 ft/s

Pada 102,2oF diperoleh µ = 2,37 lb/ft.jam (Fig. 15 Kern, 1965)

D = = 0,0543 ft (Tabel 10 Kern, 1965)

Ret= 2.290,3

hi = 550 btu/jam.ft2.oF (Fig 25 Kern, 1965) hio = hi × 478,13 btu/jam.ft2.oF

b. Shell side

Asumsi awal ho = 200 btu/jam.ft2.oF

tw = tc+

= 102,2oF +

tw = 113,86oF

Pada tw= 113,86oF diperoleh :

Kw = 0,367 btu/ft.jam.oF (Tabel 4 Kern, 1965)

Sw = 1 kg/ltr (Tabel 6 Kern, 1965)

µw = 0,45 cp (Fig 14 Kern, 1965)

ho = 650 btu/ft2.jam.oF (Fig 12–9 Kern,

1965)

Res = 95.403,13

7. Koefisien perpindahan panas menyeluruh (UC) UC= 275,48 btu/jam.ft2.oF

8. Faktor pengotor (Rd) Rd= 0,00327

Syarat Rd≥ 0,001

Maka rancangan Kondensor memenuhi persyaratan.

Penurunan Tekanan (∆P) Tube Side

1. Pada :

Ret = 2.290,3

f = 0,00012 ft2/in2 (Fig 26 Kern, 1965)

s = 0,626 Gt = 99.932,48 lb/jam.ft2 = 0,003 (Fig 27 Kern, 1965) ∆Pt = ∆Pt = 0,269 psi ∆Pr = = 0,0383 psi 2. ∆PT = ∆Pt+ ∆Pr = 0,269 psi + 0,0383 psi ∆PT = 0,0653 psi Syarat ∆PT ≤ 10 psi

Maka rancangan Kondensor memenuhi persyaratan.

1. Pada : Res = 95.403,13

f = 0,0015 ft2/in2 (Fig 29 Kern, 1965)

Ds = 2,75 ft s = 1,0 N+1 = 12 × = 60 ∆Ps = ∆Ps = 0,545 psi Syarat ∆Ps ≤ 10 psia

Maka rancangan Kondensor memenuhi persyaratan.

C.14 Pompa Produk Atas Vaporizer (J – 313)

Fungsi : Sebagai alat untuk memompakan produk atas

vaporizer ke tangki penyimpanan.

Bentuk : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) unit Kondisi operasi : 30oC ; 1 atm

- Laju massa Larutan HCl, FHCl = kg/jam = 23,11 lbm/detik

- Densitas Larutan HCl, ρHCl = 1002,6414 kg/m3 = 62,953 lbm/ft3

- Viskositas larutan HCl, µHCl= 0,5532 cP = 0,00037 lbm/ft.jam

Maka, laju alir volumetrik larutan,

QC= = 0,369 ft3/detik

Perencanaan pompa

Diameter pipa ekonomis, De:

De = 3,9 . (Q)0,45. (ρ)0,13 (Peter dkk, 1990)

= 3,9 . (0,369 ft3/detik)0,45. (62,593 lb/ft3)0,13 = 4,265 in

- Jenis pipa = Carbon steel, sch.40 - Diameter nominal = 4 in

- Diameter dalam (ID) = 4,026 in = 0,333 ft - Diameter luar (OD) = 4,5 in

- Luas penampang (Ai) = 0,0884 ft2

Kecepatan rata – rata fluida, V = 4,17 ft/detik Bilangan reynold,

NRe =

NRe = 235.981 (Turbulen)

= 0,000447

Dari App. C – 3, Foust, 1980, untuk nilai NRe = 235.981 dan

0,000447 diperoleh : f = 0,006.

Penentuan panjang total pipa, ΣL

Kelengkapan pipa (App. C – 2a, Foust, 1980): - Panjang pipa lurus, L1= 50 ft

- 1 unit gate valve fully open (L/D = 13) L2= 1 × 13 × 0,336 ft = 4,362 ft

- 2 unit elbow standar 90oC (L/D = 30)

L3= 2 × 30 × 0,336 ft = 20,130 ft

- 1 unit sharp edge entrance (K = 0,5 ; L/D = 30) L4= 1 × 30 × 0,336 ft = 10,065 ft

- 1 unit sharp edge exit (K = 1 ; L/D = 60) L5= 1 × 60 × 0,336 ft = 10,065 ft

ΣL = L1+ L2+ L3+ L4+ L5= 94,622 ft

ΣF = (pers. 2.10 – 6 Geankoplis, 1983)

ΣF = 1,83 ft.lbf/lbm

Kerja yang diperlukan, –Wf

Jika : Z1 = 0, Z2 = 104,7639 ft, V1= V2= 0 ft/detik, P2– P1 = 0, g = 9,8 m/detik2= 32,152 ft/detik2 gc = 32,174 lbm.ft/lbf.detik2, α = 1,0 (aliran turbulen) Maka, Wf = – 117,8 ft.lbf/lbm Daya pompa, Wp Wp = = 4,95 hp

Efisiensi pompa 75 % (pers. 2.7 – 30 Geankoplis, 1983)

Daya aktual motor = ≈ 7 hp Digunakan pompa yang berdaya = 7 hp

C.15 Tangki Produk Atas Vaporizer (TT – 314)

Fungsi : Sebagai wadah penyimpanan produk atas Vaporizer Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Stainless Steel A – 283 – 54 grade C

Kondisi operasi : 30oC ; 1 atm

Basis perhitungan : 30 hari masa penyimpanan larutan Massa larutan (m) =

= 27.175.862,81 kg

Densitas larutan (ρ) = 1.002,641 kg/m3= 62,593 lb/ft3

Volume larutan (Vl) = 27.103,77 m3

Penentuan ukuran tangki Faktor kelonggaran = 20 %

Volume tangki, VT = (1+0,2) × m3= 32.524,53 m3

Diameter dan tinggi silinder :

Direncanakan : – Tinggi silinder = Diameter (Hs: D) = 5 : 4

- Tinggi head = Diameter (Hh: D) = 1 : 4

Volume silinder, Vs:

(Brownell and Young, 1958)

Volume tutup, Vh:

(Brownell and Young, 1958) Dimana : Hsr= Tinggi silinder D = Diameter tangki VT = Vs+ Vh 32.524,53 m3 = + 32.524,53 m3 = D = D = 30,81 m r = 15,4 in

Sehingga disain tangki :

Tinggi silinder, Hsr= = 38,5 m

Tinggi tutup, Hh= = 3,85 m

Tinggi total tangki, HT= Hsr+ Hh= 42,36 m =138,9 ft

Tinggi cairan, Hc= = 35,5 m = 115,8 ft

Tebal shell dan tutup tangki

Tebal shell, (Tabel 9 McCetta and

Cunningham, 1993)

- Allowable working stress (S) = 12.650 psia - Efisiensi sambungan (E) = 0,8

- Faktor korosi (C) = 0,13 – 0,5 mm/tahun yang digunakan = 0,01 in/tahun

- Umur alat (N) = 15 tahun

- Tekanan Operasi = 1 atm = 14,696 psia - Tekanan Hidrostatik (Ph) = Ph = 49,9 psia - Tekanan Operasi (P) P = Po+ Ph P = (14,696 + 49,9) psia = 64,6 psia - Tekanan disain (Pd) Pd = (1 + fk) × P = (1 + 0,2) × 64,6 psia Pd = 77,52 psia

Maka tebal shell :

digunakan shell standar dengan tebal .

Tebal tutup dianggap sama dengan tebal shell karena terbuat dari bahan yang sama, yaitu setebal .

C.16 Pompa Produk Bawah Vaporizer (J – 315)

Fungsi : Sebagai tempat memompakan larutan pektin dari

Vaporizer ke Cooler

Bentuk : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) unit Kondisi operasi : 900C ; 1 atm

- Laju alir massa larutan, F = kg/jam = 24,04 lbm/detik

- Densitas larutan, ρ = 1020,4 kg/m3 = 63,7 lbm/ft3

- Viskositas larutan, µ = 0,561 cP = 0,00038 lbm/ft.jam

Maka, laju alir volumetrik larutan,

QC= = 0,377 ft3/detik

Perencanaan pompa

Diameter pipa ekonomis, De:

De = 3,9 . (Q)0,45. (ρ)0,13 (Peters dkk, 1990)

= 3,9 . (0,377 ft3/detik)0,45. (63,7 lb/ft3)0,13 = 4,3 in

Dari App. 5, Perry, 1997 dipilih :

- Jenis pipa = Carbon steel, sch.40 - Diameter nominal = 4 in

- Diameter dalam (ID) = 4,026 in = 0,355 ft - Diameter luar (OD) = 4,5 in

- Luas penampang (Ai) = 0,0884 ft2

Kecepatan rata – rata fluida, V = 4,27 ft/detik Bilangan reynold,

NRe =

NRe = 241.990,88 (Turbulen)

= = 0,0004471

Dari App. C – 3, Foust, 1980, untuk nilai NRe = 241.990,88 dan

0,0004471 diperoleh : f = 0,0056.

Penentuan panjang total pipa, ΣL

Kelengkapan pipa (App. C – 2a, Foust, 1980): - Panjang pipa lurus, L1= 50 ft

- 1 unit gate valve fully open (L/D = 13) L2= 1 × 13 × 0,336 ft = 4,362 ft

- 2 unit elbow standar 90oC (L/D = 30) L3= 2 × 30 × 0,336 ft = 20,130 ft

- 1 unit sharp edge entrance (K = 0,5 ; L/D = 30) L4= 1 × 30 × 0,336 ft = 10,065 ft

- 1 unit sharp edge exit (K = 1 ; L/D = 60) L5= 1 × 60 × 0,336 ft = 10,065 ft ΣL = L1+ L2+ L3+ L4+ L5 ΣL = 50 + 4,362 + 20,130 + 10,065 + 20,130 = 94,622 ft Penentuan friksi, ΣF ΣF = (pers. 2.10 – 6 Geankoplis, 1983) ΣF = 1,79 ft.lbf/lbm

Kerja yang diperlukan, –Wf Jika : Z1 = 0, Z2 = 15 ft, V1= V2= 0 ft/detik, P2– P1 = 0, g = 9,8 m/detik2= 32,152 ft/detik2 gc = 32,174 lbm.ft/lbf.detik2, α = 1,0 (aliran turbulen) Maka, Wf = – 17,06 ft.lbf/lbm Daya pompa, Wp Wp = Wp = 0,745 hp

Efisiensi pompa 75 % (pers. 2.7 – 30 Geankoplis, 1983)

Daya aktual motor = ≈ 1 hp Digunakan pompa yang berdaya = 1 hp

C.17 Cooler (E – 316)

Fungsi : Menurunkan suhu produk bawah Vaporizer. Jenis : 1 – 2 Shell and Tube

Jumlah : 1 Unit

Fluida Panas : Larutan Pektin Fluida Dingin : Air Pendingin

Fluida Panas

Panas yang dilepas = 3.068.763,20 kkal/jam = 12.177.836,57 btu/jam Tawal= 110oC = 230oF

Takhir= 30oC = 86oF

Fluida dingin

Laju alir air pendingin = 139.489,24 kg/jam = 307.521,13 lbm/jam

Tawal= 28oC = 82,4oF

Takhir= 50oC = 122oF

Tabel LC – 2 Data Temperatur pada E–316

Temperatur Fluida Panas Fluida Dingin Selisih

Tinggi T1= 230oF t2= 122 oF 108 oF

Rendah T2= 86oF t1= 82,4oF 3,6oF

LMTD = = = 30,729oF

R = S =

Dari Gambar 19 Kern, 1965, diperoleh nilai FT= 0,95

Maka, ∆tLMTD = FT × LMTD = 0,995 × 30,729oF = 29,16oF Rd ≥ 0,001 ∆P ≤ 10 psi TC= 176oF tC= 102,2oF

Dari Tabel 8 Kern, 1965, untuk aqueous solution, diambil UD= 150

btu/jam.ft2.oF

A = = 2784,1 ft2

2. Jumlah tubes (Nt)

Digunakan 0,75 in. OD tubes BWG 18, L = 20 ft. Dari Tabel 10 Kern, 1965, diperoleh luas permukaan luar (a”) = 0,1963 ft2/ft

Maka, jumlah tubes : Nt’=

Dari Tabel 9 Kern, 1965, dengan square pitch 2–P diperoleh jumlah tubes terdekat, Nt= 718 pada shell = 33 in.

3. Koreksi UD

A = L × Nt× (a”)

= 2.818,8 ft2

UD =

= 148,15 btu/jam.ft2.oF

4. Flow area (a) a. Tube side

Dari Tabel 10 Kern, 1965, untuk 0,75 in. OD tube square pitch diperoleh at’= 0,334 ft2. Maka Flow area tube side (at) :

at= ft2

b. Shell side

Dari Tabel 10 Kern, 1965, untuk 0,75 in. OD tube square pitch diperoleh : Diameter (ID) = 33 in

Jarak baffle max (B) = 4 in Clearance (C’) = 0,25 in Maka Flow area shell side (as) :

5. Laju alir massa (G) a. Tube side Gt= 103.944,03 lbm/jam.ft2 ρFluida Panas= 1020,3 kg/m3= 63,69 lb/ft3 V = 0,453 ft/s b. Shell side Gs= 1.341.910,37 lbm/jam.ft2 G” = = 836,78 lbm/jam.lin.ft

6. Koefisien perpindahan panas (h) a. Tube side

Untuk V = ft/s

Pada 102,2oF diperoleh µ = 2,37 lb/ft.jam (Fig. 15 Kern, 1965)

D = 0,0543 ft (Tabel 10 Kern, 1965)

Ret=

hi = 555 btu/jam.ft2.oF (Fig 25 Kern, 1965) hio = hi × 482,48 btu/jam.ft2.oF

b. Shell side

Asumsi awal ho = 200 btu/jam.ft2.oF tw = tc+

= 102,2oF +

tw = 118,5oF

Pada tw= 110,3 oF diperoleh :

kw = 0,367 btu/ft.jam.oF (Tabel 4 Kern, 1965)

Sw = 1,0 kg/ltr (Tabel 6 Kern, 1965)

ho = 645 btu/ft2.jam.oF (Fig 12–9 Kern,

1965)

De = 0,0792 ft (Fig 28 Kern, 1965)

Res = 97.589,2

7. Koefisien perpindahan panas menyeluruh (UC) UC= 276,01 btu/jam.ft2.oF

8. Faktor pengotor (Rd) Rd= 0,00312

Syarat Rd≥ 0,001

Maka rancangan Cooler memenuhi persyaratan. Penurunan Tekanan (∆P)

Tube Side 1. Pada :

Ret =

f = 0,00016 ft2/in2 (Fig 26 Kern, 1965)

s = 0,824 Gt = 103.944,03 lbm/jam.ft2 = 0,003 (Fig 27 Kern, 1965) ∆Pt = ∆Pt = 0,0295 psi ∆Ps = = 0,0291 psi 2. ∆PT = ∆Pt+ ∆Pr = 0,0295 psi + 0,0291 psi ∆PT = 0,0587 psi Syarat ∆P ≤ 10 psi

Maka rancangan Cooler memenuhi persyaratan.

Shell Side 1. Pada :

Res = 97.589,2

f = 0,0015 ft2/in2 (Fig 29 Kern, 1965)

Ds = 2,75 ft s = 1,05 N+1 = 12 × = 60 ∆Ps = ∆Ps = 0,57 psi Syarat ∆Ps ≤ 10 psia

Maka rancangan Cooler memenuhi persyaratan. C.18 Pompa Keluaran Cooler (J – 321)

Fungsi : Sebagai alat untuk memompakan larutan pektin yang telah didinginkan menuju ke mixer

Bentuk : Pompa Sentrifugal Bahan konstruksi : Commercial Steel Jumlah : 1 (satu) unit Kondisi operasi : 900C ; 1 atm

- Laju alir massa larutan, F = 39.259,4 kg/jam = 24,04 lbm/detik

- Densitas larutan, ρ = 1020,3 kg/m3 = 63,69 lbm/ft3

- Viskositas larutan, µ = 0,561 cP = 0,00038 lbm/ft.jam

Maka, laju alir volumetrik larutan, QC= 0,377 ft3/detik

Perencanaan pompa

Diameter pipa ekonomis, De:

De = 3,9 . (Q)0,45. (ρ)0,13 (Peters dkk, 1990)

Dari App. 5, Perry, 1997 dipilih :

- Jenis pipa = Carbon steel, sch.40 - Diameter nominal = 4 in

- Diameter dalam (ID) = 4,026 in = 0,355 ft - Diameter luar (OD) = 4,5 in

- Luas penampang (Ai) = 0,0884 ft2

Kecepatan rata – rata fluida, V = 4,27 ft/detik Bilangan reynold,

NRe =

NRe = 241.990,9 (Turbulen)

= 0,000447

Dari App. C – 3, Foust, 1980, untuk nilai NRe = 241.990,9 dan

0,000447 diperoleh : f = 0,006.

Penentuan panjang total pipa, ΣL

Kelengkapan pipa (App. C – 2a, Foust, 1980): - Panjang pipa lurus, L1= 50 ft

- 1 unit gate valve fully open (L/D = 13) L2= 1 × 13 × 0,336 ft = 4,362 ft

- 2 unit elbow standar 90oC (L/D = 30)

L3= 2 × 30 × 0,336 ft = 20,130 ft

- 1 unit sharp edge entrance (K = 0,5 ; L/D = 30) L4= 1 × 30 × 0,336 ft = 10,065 ft

- 1 unit sharp edge exit (K = 1 ; L/D = 60) L5= 1 × 60 × 0,336 ft = 10,065 ft

ΣL = L1+ L2+ L3+ L4+ L5

ΣL = 50 + 4,362 + 20,130 + 10,065 + 20,130 = 94,622 ft