PENEMPATAN PEKERJA PADA STASIUN KERJA DAN PENGARUHNYA PADA

WAKTU PENYELESAIAN PRODUK

Luthfi Nurwandi1

1

Program Studi Teknik Industri, Sekolah Tinggi Teknologi Garut Jl. Mayor Syamsu No. 2 Garut-44151

Telp. (0262) 540676, Faks. (0262) 232773 E-mail: luthfisttg@gmail.com

ABSTRAKS

Ergonomi merupakan suatu upaya untuk menciptakan kenyamanan di dalam bekerja. Kenyamanan merupakan faktor penting didalam melakukan suatu aktivitas kerja, terutama bagi operato. Semakin nyaman kondisi kerja yangdilakukan oleh operator, maka akan menciptakan waktu penyelesaian suatu aktivitas kerja yang semakin baik dan relatif cepat, sehingga volume produk yang dihasilkan akan meningkat. Pemilihan pekerja pada suatu suatu stasiun kerja menjadi suatu kajian yang penting, pada suatu rangkaian stasiun kerja untuk membuat suatu produk, sementara semua operator yang terlibat mampu bekerja pada seluruh stasiun kerja, serta terjadi pada perusahaan yang memiliki volume permintaan yang relatif tinggi. Pada penelitian ini dilakukan suatu pengamatan terhadap pembuatan suatu produk pada industri kecil, dengan tujuan mendapatkan operator yang tepat pada suatu stasiun kerja, yang pada akhirnya mampu mempercepat penyelesaian produk, sehingga pada

penelitian ini dimanfaatkan assignment method untuk memilih pekerja, yang selanjutnya waktu yang

didapatkan dipakai untuk menetapkan waktu penyelesaian produk dengan critical path method.

Kata Kunci: Industri Kecil, Assignment Method, Critical Path Method.

1. PENDAHULUAN.

Industri kecil yang ada di Indonesia, pada saat ini sedang menghadapi masa persaingan yang lebih ketat di masa depan (Tambunan, 2002). Persaingan global menjadi kata kunci yang penting diperhatikan oleh industri kecil, karena masuknya barang dan jasa lintas negara dan lintas benua akan berimbas tanpa batas (Hallgren dkk,2011;Turner, 2012) , akan berpengaruh kepada menurunnya volume produksi, karena membanjirnya produk dari luar Indonesia, yang memiliki harga dan kualitas untuk dipilih oleh konsumen.

Kondisi menurunnya volume produksi akan berimbas kepada produktivitas industri kecil di indonesia, yang memiliki ciri lebih berorientasi pada jumlah produksi, serta banyaknya usaha sejenis yang didirikan, bukan pada kinerja dari industri kecil itu sendiri, sementara potret Industri kecil di indonesia, secara umum adalah lebih banyak bergerak di bidang pembuatan barang, modal dan manajemen mandiri (disebut sebagai usaha keluarga), memanfaatkann teknologi sederhana, pengetahuan dan keterampilan pekerja tidak memadai, bahan baku impor, dan tidak memiliki jaringan pemasaran yang mapan (Tambunan, 2002). Memperhatikan fenomena yang akan dihadapi oleh industri kecil indonesia, penting diperhatikan upaya untuk meningkatkan kinerja menghasilkan produk, yang berorientasi pada produktivitas menghasilkan barang dan jasa, dengan cara memperhatikan aspek persaingan yang terdiri atas quality, delivery, service dan cost(Harsoekoesoemo, 2004).

2002; Lehto & Buck, 2008) atau pengukuran terhadap waktu kerja yang dilakukan oleh operator dalam berbagai aktivitas pembuatan produk (pada industri kecil umumnya seorang pekerja mampu membuat produk secar individu atau one man one piece), dan selanjutnya dilakukan evaluationuntuk mendapatkan solusi, jika produk dibuat secara terorganisir (one group one product), maka didapatkan penempatan operator sesuai dengan kreteria waktu minimum, untuk mendapatkan standar waktu produk yang bisa memberikan kenyamanan pada karyawan serta kepuasan pada konsumen (Turner dkk, 2012; Alexander & Rabourn, 2001).

2. METODOLOGI.

Pada paper ini fokus utama adalah memanfaatkan ilmu ergonomi untuk menempatkan operator pada suatu tugas, yang terdapat dalam operasi pembuatan produk (Kroemer dkk, 1997; Lehto & Buck, 2008)pada suatu industri kecil. Penempatan operator didasarkan pada waktu minimum dalam kondisi operator bekerja normal, sehingga bisa diartikan operator bisa bekerja dengan nyaman. Perubahan cara kerja dari one man one piece, kepada one

group one piece, ditujukan mendapatkan komitmen waktu penyelesaian produk yang bisa memberikan

kenyamanan kepada konsumen (Karwowski & Marras, 2003; Kroemer dkk, 1997) dalam bentuk kepuasan, serta pemilik industri kecil dalam bentuk manfaat membangun jejaring pemasaran.

Guna mendapatkan operator yang sesuai untuk ditempatkan pada suatu tugas, maka dilakukan pengamatan dengan cara mengukur waktu dengan metoda jam henti yang selanjutnya dilakukan dilakukan perhitungan waktu baku. Setelah waktu baku didapatkan, selanjutnya dilakukan pemilihan operator dengan waktu minimum, pada setiap tugas, dengan menggunakan assignment method (Budnick dkk, 2004; Bronson, 1982; Mathur & Solow, 1994; Kosowsky & Yuille, 1994), dan waktu penempatan operator selanjutnya dijadikan input pada

critical path method (Budnick dkk, 2004; Bronson, 1982; Mathur & Solow, 1994; Kerzner, 2005) , guna

mendapatkan waktu pembuatan produk, untuk lebih jelasnya, kaitan antar metoda bisa dilihat pada Gambar 1.

Gambar 1. Kaitan Antar Metoda

Penjelasan mengenai tahapan untuk mendapatkan penempatan pekerja, dengan cara merubah operasi kerja one

man one piece menjadi one group one piece, dijabarkan sebagai berikut:

pengolahan waktu bakunya (pada paper ini hasil pengambilan data tidak ditampilkan, yang disajikan hanya waktu baku saja)

Tahap 2 Waktu baku untuk tiap operasi yang dilakukan oleh tujuh operator selanjutnya disusun pada suatu tabel, yang bertujuan memudahkan untuk mendapatkan jumlah total wktu minimum yang didapatkan dari setiap operasi, sekaligus menempatkan operator pada operasi tersebut. Pada tahap ini digunakan assignment method, yang diformulasikan sebagai berikut (Budnick dkk, 2004; Bronson, 1982; Mathur & Solow, 1994) :

0

Tahap 3 Pada tahap ini hasil penempatan operator dimasukkan dalam suatu diagram jaringan untuk dihitung, berapa waktu yang dibutuhkan untuk menyelesaikan pembuatan barang. Pada paper ini total waktu mnimum bukan jaminan didapatnya penyelesaian waktu tercepat, namun akan diamati pada alternatif mana, penyelesaian relatif memiliki waktu terkecil, dengan memperhatikan penempatan operator.

3. PENGUJIAN NUMERIK.

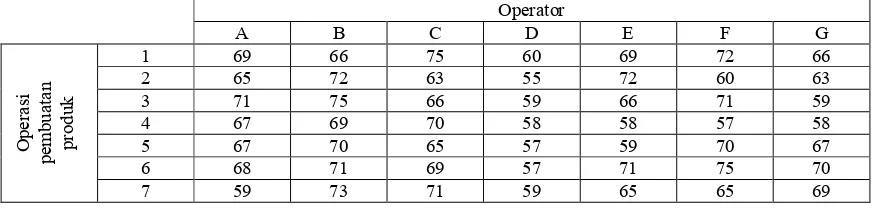

Pada tahap satu didapat data waktu baku dari tujuh operasi dan tujuh operator, setelah dilakukan pengukuran sebanyak tigapuluh kali pada tujuh operator untuk tujuh operasi, sebagai berikut:

Tabel 1. Waktu operasi untuk tujuh operator (dalam satuan detik).

Operator

Guna mendapatkan alternatif penempatan operator, pada paper ini dilakukan simulasi assignment method

Tabel 2. Alternatif penempatan pekerja.

Alternatif penempatan operator (An)

A1 (w)* A2 (w) A3 (w) A4 (w) A5 (w) A6 (w) A7 (w)

T

ug

a

s

1 B (66) A (69) G (66) F (72) E (69) C (75) D (60)

2 C (63) F (60) A (65) G (63) D (55) B (72) E (72)

3 G (59) C (66) D(59) E (66) F (71) A (71) B (75)

4 F (57) G (58) E (58) B (69) C (70) D (58) A (67)

5 E (59) D (57) B (70) C (65) A (67) F (70) G (67)

6 D (57) B (71) C (69) A (68) G (70) E (71) F (75)

7 A (59) E (65) F (65) D (59) B (73) G (69) C (71

4. ANALISA.

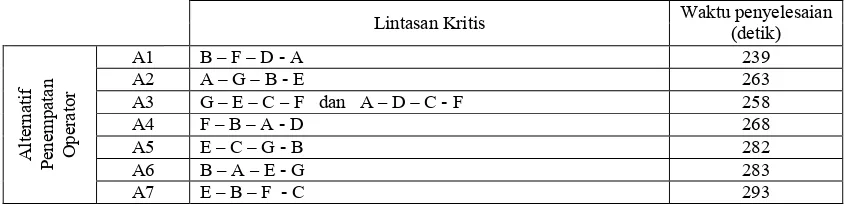

Hasil dari assignment method, menunjukkan tujuh alternatif penempatan operator, dimana masing-masing alternatif memiliki akumulasi waktu alternatif satu sebesar 420 detik, alternatif dua 446 detik, alternatif tiga 452 detik, alternatif empat 462 detik, alternatif lima 475 detik, alternatif enam 486 detik, dan alternatif enam sebesar 487 detik.

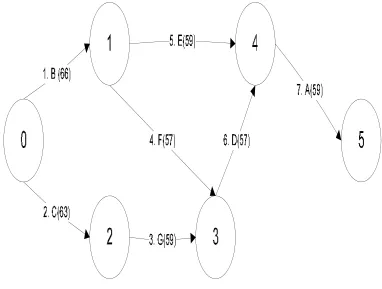

Langkah terakhir, pada penelitian ini adalah melihat unjuk kerja dari penempatan operator pada suatu kelompok pengerjaan produk, dengan cara memetakan waktu dan operator pada diagram jaringan, serta dicari waktu akumulatif penyelesaian pembuatan produk dengan menggunakan critical path method, dan dilakukan simulasi dengan menggunakan win qsb versi 2.0untuk tujuh alternatif penempatan pekerja yang dihasilkan pada tahap 2. Adapun diagram jaringan untuk pembuatan suatu produk (Mummolo, 1997) yang diambil dari industri kecil dipetakan pada Gambar 2 untuk alternatif satu, yang terdiri dari tujuh aktivitas.

Hasil dari simulasi dengan menggunakan win qsb versi 2.0, memperlihatkan waktu penyelesaian produk dan

Hasil simulasi tujuh alternatif penempatan pekerja, memperlihatkan bahwa semakin kecil total akumulasi waktu penugasan operator yang semakin kecil (assignment method), akan menghasilkan waktu penyelesaian produk yang kecil pula (critical path method). Penting diperhatikan pada waktu penyelesaian produk didapat hasil waktu paling cepat adalah 239 detik, dan terbesar 293 detik, guna mendapatkan waktu normal maka dicari waktu rata-rata yaitu 266 detik atau lebih dekat pada alternatif ke 4, yang memiliki waktu 268 detik, sehingga industri kecil bisa memanfaatkan waktu 268 detik sebagai waktu penyelesaian kepada konsumen, dan perlu diperhatikan bahwa operator F, B, A, dan D, merupakan operator yang berada pada lintasan kritis, sehingga penting diperhatikan faktor kenyamanan dalam bekerja ( Karwowski & Marras, 2003; Kroemer dkk, 1997; Turner dkk, 2012; Lehto & Buck, 2008), karena ke empat operator tersebut akan menjadi penentu pada penyelesaian suatu produk.

5. KESIMPULAN.

Pada pembuatan produk khususnya di industri kecil Indonesia, faktor kenyamanan bekerja merupakan unsur penting, yang masih diabaikan oleh pemilik perusahaan, sehinggaperlu dilakukan suatu kajian khusus terutama yang menyangkut aspek delivery pada persaingan serta measurement pada produktivitas. Pada penelitian ini ergonomi dijadikan sebagai perangkat untuk menentukan kenyamanan pekerja pada suatu operasi pembuatan produk, yaitu dengan cara mencari waktu normal (pada penelitian ini dipakai assignment methodi, yang ditujukan untuk menempatkan pekerja pada suatu tugas, dengan mempertimbangkan waktu total terkecil) yang bisa didapat pada setiap operasi, guna mendapatkan penyelesaian yang layak (pada penelitian ini digunakan

critical path method) bagi suatu pembuatan produk, yang bisa ditawarkan kepada konsumen.

Hal lain yang perlu diperhatikan adalah faktor penempatan pekerja pada lintasan kritis, karena pekerja menjadi penentu dari penyelesaian suatu produk, sehingga penting dilakukan penelitian faktor ergonomi yang berfokus pada organisasi kerja dan perilaku kerja, pada saat pekerja tersebut ditempatkan pada suatu tugas didalam operasi pembuatan produk.

PUSTAKA.

Alexander, D., & Rabourn, R.A. 2001. Applied Ergonomicsi. London; Taylor & Francis.

Basirzadeh, H. 2012. Ones Assignment Method for Solving Assignment Problems. Applied Mathematical

Sciences, Vol. 6, No. 47, pp. 2345 – 2355.

Bronson, R. & Naadimuthu, G. 1982. Theory and Problem of Operations Research 2nd ed. New York: McGraw-Hill Company.

Budnick, F.S., McLeavey, D. & Mojena, R. 2004. Principles of Operations Research for Management. New Delhi: A.I.T.B.S. Publishers & Distributors (Regd).

Hallgren, M., Olhager, J., & Schroeder, R.G. 2011. A Hybrid Model of Competitive Capabilities. Internasional

Journal of Operations & Production Management, Vol. 31, No. 5, pp. 511 – 526.

Harsokoesoemo, D. 2004. Pengantar Perancangan Teknik. Bandung: Penerbit ITB

Karwowski, W. & Marras, W.S. 2003. Occupational Ergonomics: Engineering and Administrative Controls. London: CRC Press.

Kerzner, H. 2005. Project Management: A System Approach to Planning, Scheduling, and Controlling 9th. ed. New Jersey: John Wiley & Sons.

Kosowsky, J.J., & Yuille, A.L. 1994. The Invisible Hand Algorithm: Solving The Assignment problem With Statistical Physics. Neural Networks, Vol. 7, No. 3, pp. 477 – 490.

Kroemer, K.H.E., Kroemer, H.J., & Kroemer-Elbert, K.E. 1997. Engineering Physiology: Bases of Human

Factors Engineering/Ergonomics 4thed.Heidelberg: Springer

Lehto, M.R., & Buck, J.R. 2008. Introduction to Human Factors and Ergonomics for Engineer. London: Lawrence Erlbaum Associates, Publisher.

Mathur, S. & Solow, D. 1994. Management Science: The art of Decision Making. New Jersey: Prentice Hall. Mummolo, G. 1997. Measuring Uncertainty and Critically in Network Planning by PERTH-path Technique.

Internasional Journal of Project Management. Vol. 15, No. 6, pp. 377 -387.

Tambunan, T.T.H. 2002. Usaha Kecil dan Menengah di Indonesia. Jakarta: Penerbit Salemba.

Turner, R., Ledwith, A., & Kelly, J., 2012. Project Management in Small to Medium-sized Enterprises.