BAB IV

TAHAPAN KONSTRUKSI DAN ANALISA KEKUATAN KOMPONEN

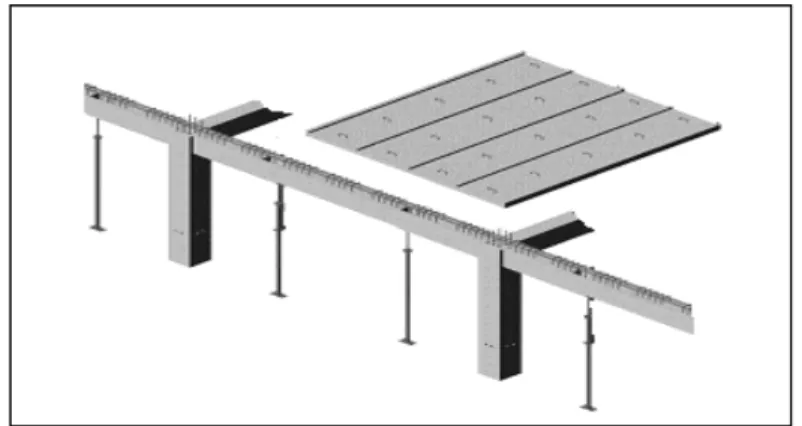

SISTEM STRUKTUR PRACETAK PAESA–

PSA

Komponen pracetak PAESA-PSA System dicetak bersamaan dengan pekerjaan persiapan dimulai (atau saat pekerjaan tanah dimulai). Pemasangan komponen harus benar-benar pada posisinya dan disesuaikan dengan jadwal (schedule) pelaksanaan erection yang diberikan. Setiap komponen diberi kode identifikasi yang mencakup nama komponen, lokasi pemasangan komponen, keperluan pemasangan bracing, stud & schafolding. Pengangkatan komponen (erection) harus pada titik angkat yang telah disediakan.

4.1 .1 Peralatan Erection

Peralatan erection dapat menggunakan Tower Crane (TC) atau Mobil Crane. Pada awal perencanaan komponen harus diperkirakan dengan benar mana dari kedua peralatan erection diatas yang akan dipakai, kemudian berapa kapasitas angkat dari peralatan erection yang akan digunakan, bagaimana keadaan struktur tanah sekitar proyek (keras atau lembek karena akan berpengaruh pada dudukan crane nantinya), dan lain lain.

4.1.2 Pelaksanaan Perakitan (Erection)

Pada saat proses perakitan komponen pracetak, dibutuhkan hal-hal sebagai berikut:

(1) Perakitan a. Peralatan :

Untuk peralatan digunakan alat Bantu mobil crane kapasitas 25 ton atau dengan tower crane (TC).

b. Tim perakitan komponen yang dibutuhkan terdiri dari 10 orang pekerja yaitu :

1 orang pengawas pelaksana 1 orang mandor

2 orang tukang 6 orang pekerja

Tim perakitan tersebut didukung oleh tim stocking area untuk mengarahkan komponen-komponen yang akan dierection supaya berjalan dengan lancar.

(2) Pekerjaan Grouting Joint Balok Kolom

a. Untuk Grouting joint balok kolom digunakan Combextra atau yang setara dengan mutu K-450,

b. Untuk Grouting dicampur dengan screening dengan campuran 1 : 3

c. Untuk Grouting joint balok kolom jangan menggunakan vibrator tapi cukup dengan besi tulangan,

(3) Pekerjaan Topping Lantai

a. Untuk Topping Lantai digunakan beton ready mix dengan mutu beton K-400,

b. Digunakan alat bantu mobil crane untuk mengangkat pasta beton atau dengan menggunakan concrete pump,

c. Tim pengecoran cast in situ terdiri dari 8 orang pekerja (1 mandor dan 7 pembantu), dan untuk seluruh proyek hanya dibutuhkan 1 ( satu ) tim pengecoran (topping) pelat,

d. Untuk topping pelat jangan menggunakan vibrator tapi cukup dengan besi tulangan,

4.1.3 Pemeliharaan Beton

4.1.3.1 Paska Pengecoran Komponen

Setelah pengecoran komponen selesai dilaksanakan maka hal-hal yang perlu dilaksanakan adalah :

Hindarkan dari panas terik matahari karena dapat menyebabkan penguapan air yang terlalu besar sehingga proses pengikatan antar material beton kurang sempurna

Hindarkan komponen dari curah hujan

Komponen baru bisa diangkat (handling) dari moulding setelah minimum 1 x 24 jam

Hindarkan pembebanan yang berlebihan pada komponen sebelum usia beton 28 hari

Gambar 4.1 : Perawatan Komponen 4.1.3.2 Paska Grouting

Setelah pekerjaan grouting dengan menggunakan bahan non-shringkage dari Combextra STD atau yang setara maka harus dilindungi dari panas matahari dan dijaga kelembabannya.

4.1.3.3 Paska Toping

Proses pemeliharaan (curing) paska pekerjaan topping lantai dapat dilakukan dengan:

1) Ditutupi dengan karung basah seluruh permukaan lantai yang di topping dan dibasahi secara berkala bila karung menjadi kering selama minimum 1 x 24 jam.

2) Hindarkan pembebanan yang berlebihan 3) Hindarkan getaran yang berlebihan

4.1.4 Pelaksanaan Pemasangan Komponen Pracetak 4.1.4.1 Flow Chart Pelaksanaan Erection

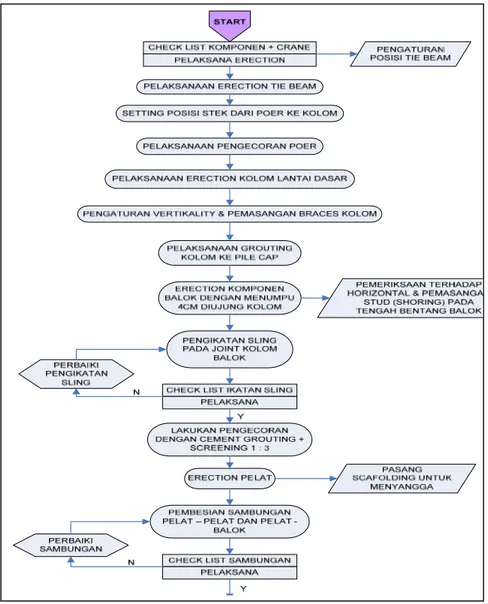

Urutan (flow chart) pada pelaksanaan pemasangan komponen pracetak PAESA-PSA System terlihat dalam gambar 4.2 dan diperlukan juga check list pemeriksaan pekerjaan dalam lampiran 2-7 sehingga diperoleh hasil sesuai dengan yang diharapkan.

4.1.4.2 Langkah Konstruksi Sistem Pracetak Paesa - PSA

Secara garis besar, urutan jenis pelaksanaan dalam perakitan komponen pracetak Sistem Paesa – PSA adalah sebagai berikut :

a. Pekerjaan persiapan (preparation) komponen pracetak.

pekerjaan ini merupakan pekerjaan pembuatan/pabrikasi komponen. Untuk menghemat waktu dan biaya biasanya dilakukan proses pabrikasi secara massal dilokasi proyek. Hal ini juga dapat mengurangi biaya mobilisasi dan menghemat alat bantu seperti scafolding dan tenaga kerja.

b. Pekerjaan perakitan kolom lantai dasar dengan pile cap pondasi (column erection),

Pekerjaan ini dilakukan setelah pekerjaan podasi selesai dilaksanakan. Unit kolom yang sudah dicetak dengan stek tulangan yang sudah tersedia dipasang menumpu pada pile cap sehingga kolom menjangkar dengan baik pada pile cap. Pelaksanaan perakitan ini dilakukan dengan menggunakan alat bantu untuk mengangkat

c. Pekerjaan perakitan penyokong pada kolom lantai dasar (bracing column),

Untuk menjaga keseimbangan kolom sebelum join antara kolom dan pile cap bekerja dan kolom tetap pada posisi level yang ditentukan maka digunakan alat bantu penyokong.

d. Pekerjaan pengecekan vertikality kolom lantai dasar (lot) dengan bantuan bracing tesebut,

Hal ini dilakukan untuk memastikan bahwa posisi kolom sudah sesuai dengan yang direncanakan.

e. Pekerjaan grouting kolom lantai dasar,

setelah kolom sudah berdiri pada posisi yang telah ditentukan maka pekerjaan grouting sudah bisa dilaksanakan agar kolom dan pondasi menyatu/monolit

f. Pekerjaan perakitan komponen balok serta penyetelan terhadap horizontal,

pemasangan balok dilakukan setelah posisi kolom sudah berdiri kemudian balok diletakkan diatas kolom dengan menggunakan alat berat. pelaksanaan perakitan ini tidak mebutuhkan banyak tenaga kerja seperti beton konvensional. Tenaga kerja yang diperlukan hanya 2 orang yang bertugas mengarahkan operator alat berat dalam mnenempatkan balok pada posisi yang ditentukan. Pekerjaan ini juga tidak memerlukan bekisting atau cetakan, cetakan hanya diperlukan di tempat pabrikasi yang bisa dipakai berulang hingga puluhan kali. g. Pekerjaan perakitan sling pada joint balok kolom untuk mengikat

tulangan utama balok dengan tulangan utama kolom.

Pengikatan ini dilakukan untuk menyambung tulangan balok dan kolom, sehingga setelah di grouting perilaku balok merupakan balok yang bertumpuan jepit. Pekerjaan ini dilakukan oleh satu orang pekerja dengan waktu kira-kira 10-20 menit setiap titik join.

h. Pekerjaan grouting joint balok kolom serta dilanjutkan dengan erection pelat,

grouting dilakukan setelah posisi kolom dan balok sudah terikat ini dilakukan agar kedua unit menyatu.

i. Pekerjaan perakitan pelat dan penyetelan alur/posisi pelat,

Proses ini secara umum sama seperti pemasangan unit lainnya. Alat berat diperlukan untuk mengangkat panel beton, kemudian diarahkan oleh 4 orang tenaga keraja. Hal ini dapat dilakukan dalam waktu sangat singkat dan jumlah tenaga kerja yang diperlukan sedikt jika dibandingkan dengan pelaksanaan secara konvensional. selain masa pelaksanaan dan jumlah tenaga kerja, material scafolding yang diperlukan tidak sebanyak seperti pada pelaksanaan secara konvensional.

j. Pekerjaan perakitan penyangga pelat dengan schafolding,

pada bagian – bagian tertentu dipasang perkuatan scafolding untuk menjaga lendutan yang berlebihan akibat beban ditasnya dan pemasangannya lebih sedikit dibanding pada pemasangan konvensional. Hal scafolding ini merupakan salah satu faktor yang besar dalam pengurangan biaya konstruksi.

k. Pekerjaan topping pelat secara cast-in-situ,

Pekerjaan ini dilakukan cor ditempat untuk untuk mencapai elevasi lantai yang direncanakan. Pekerjaan ini lebih condong sebagai pekerjaan arsitektur karena fungsinya bukan sebagai struktur.

l. Pekerjaan perakitan kolom untuk lantai berikutnya,

Pekerjaan ini merupakan pengulangan dari siklus yang pertama. Jika yang pertama perakitan dilakukan pada pile cap, maka siklus yang kedua dan seterusnya dilakukan perkaitan antara kolom dengan kolom. m. Pekerjaan perakitan pengaku pada kolom berikutnya (bracing column),

dan seterusnya.

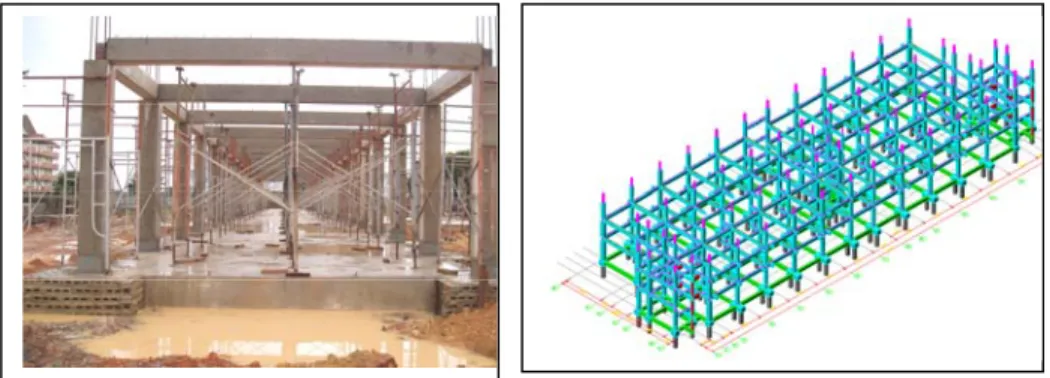

Salah satu faktor yang menentukan dalam hal waktu pelaksanaan dengan sistem pracetak ini adalah, bahwa pekerjaan struktur dari latai satu ke lantai berikutnya dapat dilakukan secara konitnu. tidak terikat pada waktu pengerasan beton, karena beton pracetak sudah mencapai kekuatanya sebelum dipasang sehingga sudah dapat menerima beban.

Gambar 4.3. Perakitan Komponen dari lt 1 dst

Dari uraian di atas dapat dilihat bahwa waktu yang diperlukan dalam pembangunan rumah susun yang ditinjau lebih singkat dibandingkan dengan pelaksanaan secara konvensional. Jumlah tenaga kerja yang lebih

sedikit pada pembangunan sistim pracetak dibandingkan dengan

pelaksanaan secara konvensional ini juga memberikan kontribusi penting dalam hal penghematan biaya.

4.1.4.3 Gambar langkah-langkah Pelaksanaan

Langkah konstruksi struktur pracetak Sistem Paesa - PSA harus mengikuti petunjuk dengan tepat sehingga dihasilkan pekerjaan yang cepat dan berkualitas yang secara simultan menghasilkan sistem yang ekonomis (lihat pada gambar 4.3/4.3/4.5)

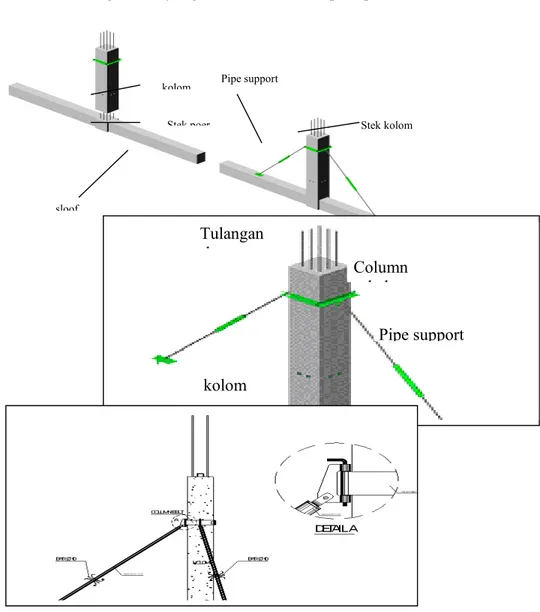

1) Perakitan Komponen Kolom

Langkah-langkah pelaksanaan erection kolom :

a. Lifting belt / for erection dipasang pada bagian sisi samping kolom, b. Sling mobil crane dikaitkan pada lifting belt pada saat ereksi

dilaksanakan,

c. Kolom diangkat, dibawa ke lokasi penempatan sesuai identitas kolom,

d. Bracing dikaitkan pada kolom untuk menggantikan sling,

e. Pengecekan posisi kolom dengan bantuan alat levelling (lot, theodolit, waterpas, atau dengan alat yang lain). Jika kolom belum vertikal, bracing diatur sedemikian rupa sehingga kolom benar-benar vertikal dalam segala arah. Kolom diletakkan dengan menumpu pada poer (pile cap untuk lantai dasar), dst untuk lantai berikutnya

f. Periksa kepresisian

g. Setelah kolom benar-benar vertikal, dilakukan grouting pada lubang kolom yang telah ada stek dari poer pondasi

---

Gambar 4.4. : Erection Kolom & Posisi Bracing sloof

Stek poer

kolom Pipe support

kolom Pipe support Column b lt Tulangan l t Stek kolom

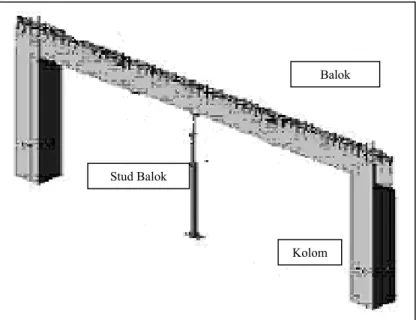

2) Perakitan Komponen Balok

Langkah selanjutnya, kaitkan sling pada titik angkat balok yang telah disediakan, lalu lakukan erection pada komponen balok.

Langkah-langkah pelaksanaan erection balok :

1. Komponen balok diangkat, dibawa ke lokasi penempatan sesuai dengan identitas balok.

2. Komponen balok diletakkan dengan menumpu sepanjang 4 cm pada ujung atas komponen kolom.

3. Setelah komponen balok menempati posisinya dengan benar, lalu pasang stud (penyokong) pada tengah bentang balok kemudian sling dari crane dilepaskan.

Gambar 4.5 : Perakitan komponen Balok

Stud Balok

Balok

4. Periksa kepresisian balok dengan bantuan alat levelling (lot, theodolit, waterpas, atau dengan alat yang lain

5. Setelah komponen balok dan balok lainnya berada pada posisi yang tepat, lalu ikat dengan sling, kemudian lakukan grouting pada joint balok kolom untuk mengikat komponen balok dan kolom menjadi satu kesatuan yang solid.

3) Perakitan Komponen Pelat Lantai

Langkah-langkah pelaksanaan erection pelat adalah :

1) Sling dari crane dikaitkan pada titik angkat pelat yang telah disediakan.

2) Pelat diangkat, dibawa ke lokasi penempatan sesuai dengan identitas yang telah diberi pada pelat.

3) Pelat diletakkan dengan kedua ujungnya menumpu sedalam 1.5 cm pada balok.

4) Setelah pelat menempati posisinya dengan benar, lalu pasang schafolding, kemudian sling dilepaskan.

4) Perakitan Komponen Kolom ,Balok & Pelat untuk Lantai – 2 dan seterusnya pada prinsipnya sama dengan lantai 1.

1) Pekerjaan ereksi kolom lantai 2 baru bisa dilakukan bila joint balok kolom telah digrouting dan lantai telah dileveling untuk menyamakan ketinggian lantai.

2) Setelah kolom benar-benar vertikal, dapat dilakukan grouting pada lubang kolom lantai dua yang telah ada stek dari kolom lantai satu.

3) dan seterusnya,

4.1.4.4. Penerapannya beton pracetak dilihat dari segi waktu dan biaya A. Tinjauan Dari Segi Waktu

Konstruksi dari suatu bangunan terdiri atas bangunan bawah (pondasi) serta struktur bangunan atas. Pada system konvensional, pekerjaan pondasi serta struktur bagian atas dilakukan secara berurutan. Sedangkan pada system pracetak, pada saat melakukan pekerjaan pondasi kita dapat pula membuat komponen untuk struktur bagian atasnya.(tabel)

Untuk pekerjaan pondasi dipergunakan pondasi tiang pancang. selain itu dipergunakan pula diahpragma wall yang berfungsi sebagai dinding penyekat aliran air didalam tanah agar pembuatan pondasi dapat dilaksanakan sebaik mungkin.pekerjaan pondasi yang berlangsung selama 2 bulan.

N o ITEM Bbulan Ke 1 Bulan Ke 2 Bulan Ke 3 Bulan Ke 4 Bulan Ke 5 Bulan Ke 6 1 STRUKTUR KONVENSIONAL a Pekerjaan Pondasi b Struktur Atas 2 STRUKTUR PRACETAK a Pekerjaan Pondasi b Fabrikasi komponen c Pemasangan Panel

Bentang lantai yang dipergunakan untuk satu unit hunian berukuran (3,5 x 6)m. waktu yang diperlukan untuk pemasangan plat lantai dan dindingnya untuk satu tingkat/satu lantai untuk 6 buah unit hunian paling lama dapat diselesaikan dalam kurun waktu satu minggu.

Bila dibandingkan dari segi waktunya, penggunaan teknologi pracetak lebih menghemat waktu bila dibandingkan dengan mempergunakan teknologi konvensional, karena:

1. Jika mempergunakan teknologi konvensional, setelah proses pengecoran dilaksanakan maka kita memerlukan waktu kurang lebih 1 minggu untuk mengerjakan tahap pekerjaan selanjutnya. Hal ini bertujuan agar kekuatan beton cukup memadai, sehingga tidak mengalami kehancuran bila diberi pembebanan. Sedangkan pada teknologi pracetak, beton

diinginkan pula, dan pada saat diangkut ketempat pemasangan langsung bisa dipasang. Karena beton pracetak ini sudah dalam keadaan siap dipakai, dimana beton tersebut dapat langsung dikenai beban dan tidak perlu menunggu sampai cukup umur seperti yang dilakukan pada beton yang mempergunakan teknologi konvensional tersebut.

2. Pada saat pengerjaan pengecoran pada teknologi beton konvensional terlebih dahulu di lakukan pembesian serta bekisting yang mana dalam pengerjaannya membutuhkan waktu yang lebih banyak Sedangkan bila mempergunakan beton pracetak, jika komponen pracetak yang dipesan telah ada dilapangan dalam kondisi telah jadi dan siap untuk dipasang maka kita tidak memerlukan lagi pekerjaan pembesian ataupun pembuatan bekisting dilapangan.

3. Pada saat melaksanakan pekerjaan pemasangan komponen pracetak, pihak proyek telah merencanakan samaksimal mungkin agar waktu serta langkah-langkah pengerjaan proyek tersebut dapat berjalan terus secara kontinu dan tidak berhenti untuk suatu pekerjaan lain, misalnya menunggu umur beton seperti yang diterapkan pada penggunaan teknologi beton konvensional atau pengecoran ditempat. Sehingga dalam penyelesaian proyek yang mempergunakan teknologi beton pracetak dijamin lebih tepat waktu dibandingkan dengan mem pergunakan teknologi konvensional.

4. Penggunaan teknologi beton pracetak lebih efisien bila dibandingkan dengan mempergunakan teknologi beton konvensional, karena bila

mempergunakan beton pracetak dapat disesuaikan waktu pengerjaannya.bila beton pracetak yang dipesan proyek telah sampai dan tidak langsung dipergunakan, maka dapat disimpan ditempat penyimpanan khusus dilapangan. Dan pada saat komponen-komponen pracetak tersebut akan dipasang, para pekerja proyek hanya tinggal memindahkan komponen tersebut dari tempat dimana penyimpanan komponen-komponen beton pracetak tersebut akan dipasang.

5. Bila mempergunakan beton konvensional pekerjaan yang harus dilakukan terlebih dahulu yaitu pembesian , bekisting dan pengecoran, dimana semua pekerjaan ini dilakukan oleh para tenaga kerja. Oleh sebab itulah waktu penyelesaian pekerjaan tesebut tergantung dari jumlah tenaga kerja yang ada untuk menyelesaiakan pekerjaan itu serta kemampuan dari para pekerja itu sendiri didalam penyelesaian pekerjaan-pekerjaan tersebut jadi bila mempergunakan teknologi beton konvensional semua pekerjaan tersebut tergantung kepada kualitas serta kuantitas dari para pekerja itu sendiri. Apabila kualitas dan kuantitas baik, maka pekerjaan yang dilaksanakan dapat selesai tepat pada waktu yang telah direncanakan. Tetapi jika kualitas serta kuantitasnya kurang baik, dapat menyebabkan mundurnya waktu pelaksanaan pekerjaan proyek. Sedangkan bila mempergunakan teknologi beton pracetak jumlah tenaga kerja yang dibutuhkan untuk pekerjaan pemasangan dilapangan lebih sedikit, serta tenaga yang menangani pekerjaan pemasangan tersebut harus orang yang ahli dalam bidangnya, sehingga

pelaksanaan pekerjaan pemasangan tersebut dapat dilaksanakan dengan baik serta dapat selesai tepat pada waktu yang telah direncanakan.

6. Pada teknologi konvensional faktor cuaca merupakan faktor utama yang harus diperhatikan didalam pelaksanaan pekerjaan. Karena pada saat akan melakukan pengecoran ternyata turun hujan, maka untuk menjaga mutu betonnya pekerjaan pengecoran tidak dapat dilaksanakan kecuali pengecoran tersebut dilaksanakan diruang tertutup dengan tidak meneruskan pekerjaan penecoran tersebut dengan sedirinya dapat menghambat pelaksanaan pekerjaan proyek. Hal ini menyebabkan waktu pelaksanaan pekerjaan proyek menjadi terlambat dan menjadi semakin lama. Sedangkan bila mempergunakan teknologi beton pracetak, dengan keadaan cuaca yang bagaimana pun tidak akan mempengaruhi waktu pelaksanaan pembuatannya.

7. Bila mempergunakan teknologi beton pracetak kebutuhan akan tenaga kerja dapat diperkecil, karena beton pracetak ini dapat diproduksi secara massal serta mempunyai standarisasi tertentu dan waktu pelaksanaan di lapangan dapat disesuaikan dengan jadwal yang telah ada. Dan dijamin beton pracetak mempunyai kualitas beton yang lebih baik disbanding dengan beton konvensional, sehingga beton dapat tahan terhadap segala cuaca ataupun musim. Uraian tersbut di atas menunnjukkan keunggulan beton pracetak bila dilihat dari segi penghematan waktunya.

B. Tinjauan Dari Segi Biaya

Dalam pembangunan rumah susun ini terdapat beberapa hal yang mempengaruhi seberapa besar biaya yang harus dikeluarkan. Selanjutnya disini akan dibahas mengenai keuntungan serta kerugian jika ditinjau dari segi biaya bila kita mempergunakan teknologi beton pracetak. Bila ditinjau dari segi biaya maka keuntungan-keuntungan yang diperoleh jika mempergunakan teknologi beton pracetak disbanding dengan mempergunakan teknologi beton konvensional, antara lain yaitu :

1. Bila mempergunakan teknologi beton konvensional, maka diperlukan banyak tenaga kerja untuk pekerjaan pembesian dan ini memerlukan biaya yang tidak sedikit. Sedangakan bila mempergunakan beton teknologi pracetak semua pekerjaan ini dilaksanakan di pabrik dengan mempergunakan mesin, sehingga dapat mengurangi tenaga kerja dan dengan sendirinya dapat mengurangi jumlah biaya yang harus dikeluarkan bagi sejumlah pekerja tersebut.

2. Pada teknologi beton konvensional setelah pelaksanaan pembesian maka akan dilanjutkan dengan pembuatan bekisting, dimana disini membutuhkan bahan- bahan untuk pembuatan bekisting tersebut serta dibutuhkan banyak tenaga kerja untuk pelaksanaan pekerjaan itu. Sedangkan dalam teknologi beton pracetak , sudah terdapat macam- macam bentuk dari komponen- komponen pracetak tersebut yang sesuai

dengan kebutuhan, sehingga tidak dibutuhkan bahan ataupun tenaga kerja yang berlebihan didalam pembuatan bekisting itu.

3. Dalam pekerjaan pengecoran yang dilakukan dengan mempergunakan teknologi konvensional banyak sekali alat-alat yang diperlukan seperti bucket cor, crane, pompa beton serta banyak tenaga kerja yang dibutuhkan. Belum lagi bila pengecoran dilakukan dengan cara manual dan jika hasil pengecorannya tidak baik, maka harus dilakukan pembongkaran dan semua ini memerlukan biaya tambahan yang cukup besar. Sedangkan bila mempergunakan beton dengan mempergunakan teknologi beton pracetak, komponen- komponen pracetak yang perlukan telah jadi maka tinggal dipasang dengan mempergunakan crane, dan tidak memerlukan pekerjaan pengecoran sehingga dapat menghemat penggunaan tenaga kerja dan secara otomatis pula dapat menghemat biaya pengeluaran.

4. Pada pelaksanaan yang mempergunakan beton konvensional bila dilakukan pembongkaran, maka selanjutnya pekerjaan pengecoran komponen tersebut harus mempergunakan struktur yang baru dan ini memerlukan biaya tambahan lagi. Sedangkan bila mempergunakan teknologi beton pracetak jika diperlukan adanya suatu pembongkaran ataupun penambahan komponen, maka komponen- komponen tersebut masih dapat dipergunakan kembali dengan syarat bahwa pembongkaran tersebut tidak menyebabkan terjadinya kerusakan yang sangat fatal pada komponen beton. Dan total biaya yang dikeluarkan lebih sedikit

disbanding dengan biaya yang harus dikeluarkan bila mempergunakan teknologi beton konvensional.

5. Jika mempergunkan beton teknologi konvensional setelah proses pengecoran selesai dilaksanakan maka dibutuhkan tenggang waktu yang lebih lama sampai beton cukup kuat untuk meneruskan tahap pekerjaan berikutnya. Sedangkan pada beton yang mempergunakan teknologi pracetak tidak memerlukan adanya tenggang waktu, karena pada saat pemasangan komponen pracetak telah selesai dilaksanakan maka dapat dilanjutkan ketahap pekerjaan berikutnya.

4.2 Analisis penulangan pelat balok dan kolom terhadap beban gravitasi . Dalam sub bab ini dilakukan pengecekan kekuatan komponen struktur yang

ada yaitu pelat, balok, dan kolom, terhadap beban gravitasi. Data Teknis Beton Pracetak PAESA-PSA System adalah:

Mutu beton ƒc' : 30 MPa = 300 kg/cm² Mutu Baja ƒy : 400 MPa

Ukuran Kolom b x h : 34 x 34 cm Ukuran Balok b x h : 25 x 400 cm Ukuran Plat b x h x t : 3,5 x 6 x 0,12 m Tulangan yang di gunakan : Ø 10 s/d Ø 19

4.2.2. Pemeriksaan Tulangan Pelat Lantai

Dalam perhitugan penulangan pelat ini digunakan tabel perhitungan yang terdapat dalam buku dasar-dasar perencanaan beton bertulang berdasarkan SKSNI T-15-1991-03 karangan W.C. Vis dan Gideon Kusuma.

Pelat lantai rusun yang ditinjau dalam skripsi ini merupakan pelat menerus berukuran 3,5 x 6 m dimana 4 sisinya ditumpu oleh balok sehingga pelat merupakan pelat 2 arah ,(ly/lx = 6/3,5 = 1, 71).

Berdasarkan data diatas berikut ini disajikan perhitungan tulangan pelat lantai tersebut.

A. Data pembebanan dan perhitungan beban

Beban-beban yang dipikul oleh lantai adalah berat sendiri lantai dan finishing lantai yang diasumsikan setebal 5 cm. Selain itu terdapat beban hidup sebesar 200 kg/m2 sesuai dengan peraturan pembebanan untuk gedung tahun 1983. Rincian beban – beban yang dimaksud diatas diuraikan sebagai berikut :

tebal pelat = 120 mm = 0, 12 m

tebal finishing diasumsikan = 50 cm = 0, 05 m volume beton bertulang = 2400 kg/m3

berat sendiri beton finishing = 2200 kg/m3 sehingga beban per meter persegi lantai adalah : Beban mati (DL)

Berat finishing = 0,05 x 2200 = 110 kg/m2 Berat plafon = 17 kg/m2

Beban ME diambil = 10 kg/m2 Total beban mati (DL) = 425 kg/m2 Beban hidup (LL) = 200 kg/m2

(Beban hidup 200 kg/m2 sesuai dengan peraturan pembebanan Indonesia untuk gedung 1983).

Dari nilai beban mati (DL) dan beban hidup (LL) diatas diperoleh beban ultimate (Wu) sebagai berikut :

Wu = 1.2 DL + 1.6 LL

= (1,2 x 425) + (1,6 x 200) = 510 + 320

= 830 kg/m2 Wu = 0,83 Ton/m2 B. Penentuan Momen Pelat

Momen – momen per meter lebar pelat baik pada tumpuan maupun

lapangan diperoleh dengan pendekatan berdasarkan tabel 4.2.b (tabel momen pelat pada grafik dan tabel perhitungan beton

bertulang berdasrkan SKNI T –15 –1991/03 karangan W. C. Vis dan Gideon Kusuma) yaitu :

mlx (momen lapangan arah –x) = 0,001 x wu x lx2 x λ mly (momen lapangan arah –y) = 0,001 x wu x lx2 x λ mtx (momen tumpuan arah –x) = -0,001 x wu x lx2 x λ mty (momen tumpuan arah –y) = -0,001 x wu x lx2 x λ

Perhitungan

Beban merata ultimate (Wu) = 0,83 ton/m2 Panjang bentang terbesar pelat (Ly) = 6 m Panjang bentang terkecil pelat (Lx) = 3,5 m Sehingga;

Ly/lx (6/3,5) =1.71

mlx = 0,001 Wu. Lx2. λ

nilai koefisien λ dalam tabeladalah untuk ly/lx = 1,6 ; λ = 49

untuk ly/lx = 1,8 ; λ = 53,

sehingga untuk ly/lx = 1,71 diperoleh dengan cara interpolasi sebagai berikut:

λ = (53-49)(1,7 – 1,6)/(1,8 – 1,6) + 49 = 51,2 λ = 51,2 mlx = 0,001 x 0,83 x 3,52 x 51,2 = 0,52 Ton m mly = 0,001 x wu x lx2 x λ untuk ly/lx = 1,6 ; λ = 15 untuk ly/lx = 1,8 ; λ = 15 maka untuk ly/lx = 1,71 ; λ = 15 mly = 0,001 x 0,83x 3,52 x 15

= 0,15 Ton m

mtx = 0,001 x wu x lx2 x λ untuk ly/lx = 1,6 ; λ = 78 untuk ly/lx = 1,8 ; λ = 81 maka untuk ly/lx = 1,71 ; λ = 79,65

(λ = 79,65 diperoleh dengan cara interpolasi seperti di atas) mtx = 0,001 x 0,83x 3,52 x 79,65

= 0,81 Ton m

mty = 0,001 x wu x lx2 x λ

untuk ly/lx = 1,6 ; λ = 54 untuk ly/lx = 1,8 ; λ = 54 maka untuk ly/lx = 1,71 ; λ = 54 mty = 0,001 x 0,83x 3,52 x 54

= 0,60 Ton m

D. Pengecekan Tulangan Pelat lantai

Pengecekan tulangan pelat lantai ditentukan berdasarkan momen maksimum diantara mlx, mly, mtx, dan mty yaitu nilai mtx = 0,81 ton m. Hal tersebut disebabkan oleh penulangan pelat terpasang secara seragam baik tumpuan maupun lapangan yaitu D 10 – 150. Luas tulangan yang diperlukan pada pelat diperoleh dengan rumus

dimana

As = Luas tulangan yang diperlukan

ρ = Rasio penulangan yang diperoleh berdasarkan nilai Mu/bd2 yang ditentukan berdasarkan table 5.3.j buku Grafik dan tabel Perhitungan beton bertulang halaman 68.

b = lebar pelat yang ditinjau

d = tinggi efektif penampang pelat Perhitungan Nilai

Mu = 0,81 Ton m Mu = 8.1 KN m

Diambil selimut beton 2,5 cm = 25 mm Sehingga d´ = 120 – 25 = 95 mm Mu 8.1 KN m

=

Bd2 1 x 0,095 = 975,07 KN/m2

Dalama tabel tersebut diatas untuk, d’/d = 25/95 = 0, 2 diperoleh nilai adalah sebagai berikut :

Mu

= 800 ; = 0, 0028 Bd2

Mu

= 1000 ; = 0, 0035 Bd2

Sehingga untuk nilai untuk Mu/(b d2) = 975 KN/m2 diperoleh dengan interpolasi linier sebagai berikut:

( 0,0035 – 0,0028) (975 – 800) = + 0,0028 (1000 – 800) ( 0,0007) (175) = + 0,0028 (200) = 0,00341

Perhitungan Luas Tulangan perlu (As) As = ρx b x d

= 0,00341 x 1000 x 95 As = 324 mm2

As perlu = 324 mm2

Dipakai tulangan diameter 10 mm,

maka As (D10) = ¼ Л 10²

= 78.5 mm2

Diperlukan jumlah tulangan = 324/78,5

= 4,12 batang

= 5 buah / m Atau D10 - 200 mm

Berdasarkan hasil pengecekan diatas terbukti bahwa dengan tulangan D 10 – 150, masih aman untuk digunakan karena jumlah yang terpasang masih lebih besar dari yang diperlukan, yaitu :

D 10 – 200. ( 549 > 324……….OK!).

4.2.3. Pemeriksaan Tulangan Balok

Dalam perhitungan/pengecekan penulangan balok ini diambil balok dengan bentang terpanjang yaitu 6 m dengan asumsi balok tersebut memikul berat lantai serta beban hidup pada lantai tersebut yang disalurkan ke balok di tambah beban dari dinding bata.

Gambar 4.1 Asumsi pembebanan pada balok A. Penentuan Beban Balok

Beban – beban pada balok terdiri dari beban mati yang berasal dari beban lantai (Q1), berat sendiri balok (Q2) dan beban dinding (Q3). Sedangkan

1,75m

1,75m

6 m

beban hidup pada balok berasal dari beban hidup lantai. Beban – beban tersebut dapat diuraikan sebagai berikut :

1. Beban mati (DL)

Beban lantai (Q1) = 425 kg/m2 (diperoleh dariperhitungan beban lantai sub bab 4.2.2)

Karena jarak antara balok adalah 3,5 m, maka beban balok per m’ akibat beban lantai adalah :

Q1 = 425 kg/m2 x 3,5 m

= 1487,5 kg/m’

Berat sendiri balok (Q2)

Lebar balok (b) = 25 cm = 0, 25 m Tinggi balok (h) = 40 cm = 0, 40 m Berat volume beton = 2400 kg/m3 sehingga :

Berat sendiri balok per m’ (Q2) adalah

Q2 = 0,25 m x 0,400 m x 2400 kg/m3

= 240 kg/m’ Beban dinding hebel h = 3 m (Q3)

Berat hebel = 100 kg/m2 Tinggi dinding = 3 m

Sehingga beban balok per m’ akibat dinding (Q3) adalah : Q3 = 100 kg/m 2x 3 m

= 300 kg/m’

sehingga total beban mati per m’ balok adalah: Q1 = 1487,5 kg/m’ Q2 = 240 kg/m’

Q3 = 300 kg/m’

Total DL = 2027 kg/m´ 2. beban hidup (LL)

beban hidup balok berasal dari beban hidup yang terdapat pada lantai yaitu 200 kg/m2. Karena jarak antara balok adalah 3,5 m, maka beban hidup per m’ balok (LL) adalah :

LL = 200 kg/m2x 3,5 m = 700 kg/m´

berdasarkan perhitungan beban mati (DL) dan beban hidup (LL) diatas maka beban ultimate (Wu) pada balok adalah :

Wu = 1,2 DL + 1,6 LL

= 1,2 x 2027 kg/m’ + 1,6 x 700 kg/m’ = 3552,4 kg/m’

B. Perhitungan Momen Maksimun Dan Geser Maksimum Pada Balok

Balok dengan panjang bentang 6 m pada kasus ini adalah balok Menerus. Momen tumpuan, momem lapangan dan gaya geser

maksimum ditentukan bedasarkan pendekatan menurut SK SNI T – 15 -1911 – 03, halaman 7, atau grafik dan tabel perhitungan beton

bertulang (W.C Vis dan Gideon Kusuma) halaman 24. Syarat-syarat yang dibutuhkan dalam peraturan tersebut sudah memenuhi seperti di jelaskan pada subbab 2.6.2 sebelumnya. Nilai-nilai momen dan geser tersebut disajikan dalam bentuk skema berikut

Gambar 4.2 Skema nilai-nilai momen maksimum balok menerus Wu. Ln 2

Momen tumpuan maks = 10 Wu. Ln 2 Momen lapangan maks = 14 Wu. Ln Geser maks = 2 Wu.ln2/10 Wu.ln2/14 Wu.ln2/10 Wu.ln2/16

Perhitungan

Momen tumpuan maksimum

Bentang bersih (Ln) = 6 – (2 x (0,34/2))

= 5,66 m

Wu (Beban Ultimate) = 3.55 Ton/m (perhitungan beban) 1 Mu- = x Wu Ln2 10 1 Mu- = x 3,55 x 5,662 10 Mu = 11,37 Ton m

Gaya Geser maksimum

Wu x Ln 3,55 x 5,66 Vu = =

2 2

Vu = 10,8 Ton

Momen Lapangan maksimum Wu x Ln2 Mu = 14 3,83 x 5,662 Mu = 14 Mu = 8,7 Ton m

C. Pemeriksaan Tulangan Lentur dan Tulangan Geser Balok

Pemeriksaan tulangan dilakukan dengan menganalisis kuat lentur maupun kuat geser penampang balok. Nilai kuat lentur maupun kuat geser penampang balok tersebut kemudian dibandingkan dengan momen dan gaya geser yang terjadi. Jika kuat lentur maupun kuat geser balok dengan tulangan yang terpasang lebih besar dari momen dan gaya geser yang terjadi, maka penampang dan tulangan balok yang terpasang dapat digunakan berdasarkan Perencanaan Beton bertulang menurut SKSNI T-15-1991-03.

Tulangan Lentur pada Tumpuan

Mu = 11,37 Ton m (dari perhitungan momen di atas)

Mu 11,37

Mn = = 0,8 0,8

Pemeriksaan tulangan dilakukan dengan menghitung momen yang dapa dipikul oleh tulangan terpasang, dengan dimensi penampang dan mutu beton yang ada. Momen yang dapat dipikul oleh penampang tersebut dibandingkan dengan momen yang terjadi. Berikut ini adalah analisis perhitungan momen yang dapat dipikul oleh penampang tersebut:

fc´ = 30 Mpa

Kuat tarik tulangan terpasang (T) = As x fy Tulangan terpasang (As) adalah 4 D19, maka: As x fy = 4 ¼ Л x 19² x 400 = 453416 N T = C = 0,85 fc´a x b 453416 = 0,85 fc´a x b 453416 a = 0,85 x 30 x 250 = 71,12 mm d = 400 – 40 = 360 Mn = T (d – a/2) = 453416(360 -71,12/2) = 147106287 Nm

Mn = 14,71 Ton m

Mn Balok = 14,71 Ton m Mn yang terjadi = 14,2 Ton m

Mn Balok > Mn yang terjadi

Momen nominal penampang balok dengan tulangan yang ada adalah 14,71 ton m. Momen nominal yang terjadi berdasarkan perhitungan yang telah dilakukan di atas adalah 14,2 Ton m, sehingga balok aman terhadap tulangan lentur tumpuan.

Pemeriksaan Tulangan Geser

Pemeriksaan Tulangan Geser dilakukan dengan menganalisis kemampuan geser penampang balok dengan tulangan geser yang terpasang. Hasil tersebut kemudian dibandingkan dengan gaya geser maksimum yang terjadi. Jika kuat geser penampang dengan tulangan geser yang terpasang lebih besar dari gaya geser yang ada maka penampang dan tulangan geser yang terpasang tersebut aman untuk igunakan.

Perhitungan

Kuat geser beton (Vc) = 1/6 √30 bw d = 1/6 √30 x 250 x 400 = 91287,1 N

= 59336,6 N

Ø Vc = 5,9 Ton

Kuat geser Tulangan (Vs)

Tulangan geser terpasang = D10–150

Luas penampang geser tulangan D10 (Av) = 78,5 mm2 Jika dua penampang, maka Av = 2 x 78,5 = 157 mm2 Av x fy x d

Sehingga Vs =

S Av x fy x d Kuat geser tulangan Vs =

S 157 x 400 x 360 = 150 = 150720 N Ø Vs = 0.65 x 150720 N = 97968 N Ø Vs = 9,8 Ton

Sehingga kuat geser total adalah kuat geser beton (Ø Vc) ditambah kuat geser tulangan (Ø Vs).

ØVc + ØVs = 5,93 + 9.8

Dari perhitungan di atas terlihat bahwa kuat geser total beton dengan tulangan yang terpasang adalah 15.73 ton. Gaya geser ultimate (Vu) yang terjadi adalah 10, 8 Ton.

(ØVc + ØVs) > Vu 15.73 > 10.8

Sehingga Penamapang Balok dengan tulangan yang terpasang dapat digunakan.

Tulangan Lentur pada Lapangan

Tulangan lentur lapangan yang terpasang adalah 3 D19, maka pemeriksaan tulangan dilakukan dengan menghitung kuat lentur penampang dengan tulangan terpasang, kemudian dibandingkan dengan Momen ultimate yang terjadi. Berikut ini adalah perhitungan pemeriksaan tulangan lentur lapangan balok:

Mu = 8.7 Ton m (dari perhitungan momen)

Mu 8,7

Mn = =

Ø 0,8 = 10,9 Ton m

Kuat tarik tulangan terpasang (T) = As x fy

Tulangan terpasang (As) = 3 D19, sehingga T = As x fy

= 340062 N T = C = 0,85 fc´a x b 340062 = 0,85 fc´a x b 340062 a = 0,85 x 30 x 250 = 53,34 mm Mn = T (d – a/2) = 340062(360 -53,34/2) = 113352866,6 Nm Mn = 11,335 Ton m Mn Balok = 11,335 Ton m

Mn yang terjadi = 10,9 Ton m

Mn Balok > Mn yang terjadi

Momen nominal penampang balok dengan tulangan yang ada adalah 11,335 ton m. Momen nominal yang terjadi berdasarkan perhitungan yang telah dilakukan di atas adalah 10,9 Ton m, sehingga balok aman terhadap tulangan lentur lapangan.

4.2.4 Pemeriksaan Tulangan Kolom

Kolom yang di tinjau dalam pemeriksaan tulangan ini adalah Kolom pada lantai satu. Kolom tersebut merupakan kolom yang memikul gaya aksial dan lentur paling besar dibandingkan dengan kolom di lantai di atasnya.

Pemeriksaan Tulangan Kolom disajikan sebagai berikut: Ukuran Penampang Kolom.

34 cm Fy = 400 Mpa

34 cm

A. Perhitungan Beban

Beban lantai yang berasal dari empat lantai di atasnya adalah sebagai berikut: Beban Lantai

QDL = 425 kg/m2 (diperoleh dari perhitungan beban sub bab 4.2.2 QLL = 200 Kg/m2

Karena modul balok dan pelat yang ditumpu oleh satu Kolom adalah 6 m x 3.5 m maka beban lantai terhadap kolom adalah:

QDL = 425 Kg/m2x 6 m x 3,5 m = 8925 kg QLL = 200 Kg/m2x 6 m x 3,5 m = 4200 kg Beban Balok

Balok yang menumpu ke kolom terdiri dari balok arah panjang (6m) dan balok arah pendek (3.5m). sehingga beban dari berat sendiri balok adalah:

QDL Balok 1 = 240 x 6 = 1440 kg QDL Balok 2 = 240 x 3,5 = 840 kg

Beban mati (DL ) dan Beban Hidup (LL) total per lantai pada kolom Total DL @ lantai = DL balok + DL lantai + berat sendiri kolom

= 1440 + 8925 + (0,34 x 0,34 x 2400 x 3) =1440 + 8925 + 832 = 11197,3 kg = 11,2 Ton Total LL @ Lantai = 4200 kg = 4,2 Ton Karena kolom memikul empat lantai maka: PDL = 11,2 x 4 = 44,8 Ton PLL = 4,2 x 4 Ton = 16,8 Ton Pult = 1,2 x 44,8 + 1,6 x 16.8 = 80,64 Ton

Mu diambil momen pada tumpuan balok = 11,37 Ton m Pu = 80.64 Ton = 80640 N Agr = 340 x 340 = 115600 mm2

Untuk pemeriksaan tulangan kolom digunakan grafik dari grafik dan table Perencanaan Beton Bertulang (W.C. Vis dan Gideon Kusuma), sehingga berikut ini perhitungan untuk menentukan nilai ordinat dan absis sesuai dengan data-data kolom dan beban yang ada.

Pu 80,64 x 104 y (ordinat ) = = Ø Agr x 0,85 x fc´ 0,65 x 115600 x 0,85 x 30 = 0.42 Mu 122,6 KN m e = = Pu 873,6 KN = 0,14 m = 140 mm Pu et x (Absis) = x Ø Agr x 0,85 fc´ h = 0,42 x (140/340) = 0,172 d´/h = 40/340 = 0,1

dengan garfik halaman 92 dan data-data: y (ordinat) = 0.42

x (absis) = 0.172

d´/h = 0.1

diperoleh nilai r = 0,011

(gambar 6.2.d hal 92, grafik dan table perhitungan beton bertulang , W.C.Vis dan Gideon Kusuma)

sehinggan nilai rasio penulangan (adalah:

. r ; untuk fc’ = 30 Mpa, β = 1,2, maka ρ = 1,2 x 0,011 = 0,0132 As tot = ρ x Agr = 0,0132 x 115600 As perlu =1526 mm2 Tulangan terpasang = 8 Ø 19 = 2267 mm2

Karena luas tulangan terpasang lebih besar dari tulangan yang diperlukan

Maka tulangan kolom yang ada aman digunakan Pengecekan Terhadap Stabilitas (Tekuk)

Beban tekuk kolom (Pc) adalah Л² E I

Pc = Lk2

Lk = Panjang tekuk kolom = 0.7 x L

= 0,7 x 3 = 2,1 m

momen inersia kolom (Ig) Ig = 1/12 b h3

= 1/12 x 340 x 340 = 111,36 x 107 mm4 Modulus elastisitas beton (Ec) Ec = 4700 x fc’ ½ Ec = 25742,9 MPa 1,2 PD βd = 1,2 PD + 1,6 PL 1,2 x 44,8 = (1,2 x 44,8) + ( 1,6 x 21) 53,76 = 53,76 + 33,6 = 53,76/87,36 = 0,6 Ecx Ig EIK = 2,5 1+ β d 25742,96x 11,136 108 EIK = 2,5 1+ 0,6 = 7,16 x 1012 N mm2 = 7,16 x109 KN mm2 Л² x EIK Pc = Lk2 3,14² x 7,16 109 Pc = 21002

= 16007 KN

= 1600 Ton > 87 Ton

Karen beban tekuk kolom lebih besar dari beban aksial kolom yang ada, maka dimensi kolom aman terhdap beban tekuk.

Pengecekan penampang kolom dengan menggunakan Grafik

Mu (ton m)

Data dari hasil perhitungan diketahui Normal murni Pu = 280 ton

Dekompresi Pud = 173 mud = 11.5

173 ; 1,5 Pu & mu yang bekerja 80 ; 11 118 ; 16 81 ;15 Pu (ton) 270 240 210 180 30 60 90 120 150 300 11 11,5 15 16,5

Balance Pub = 118 mub = 16 Keruntuhan tarik Pub = 81 mub = 15 Yang bekerja Pu = 80 mub = 11

Dari gambar diatas didapat ukuran penampang kolom aman untuk digunakan.

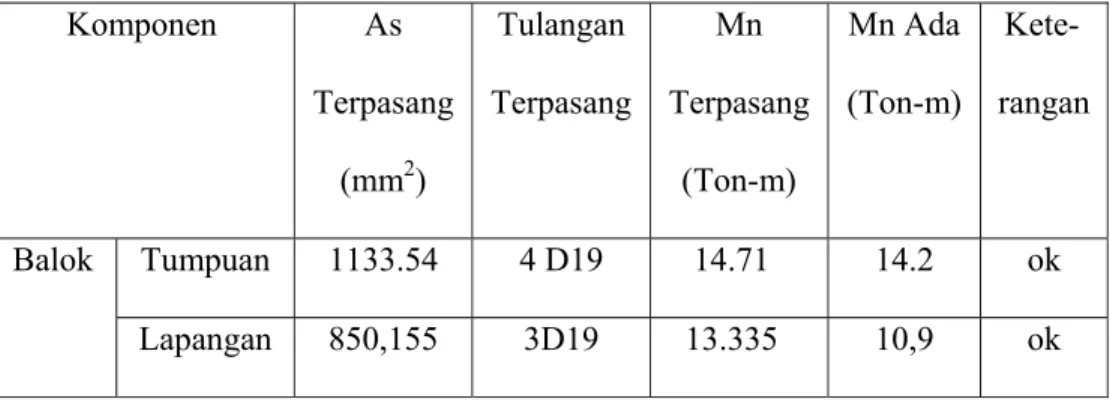

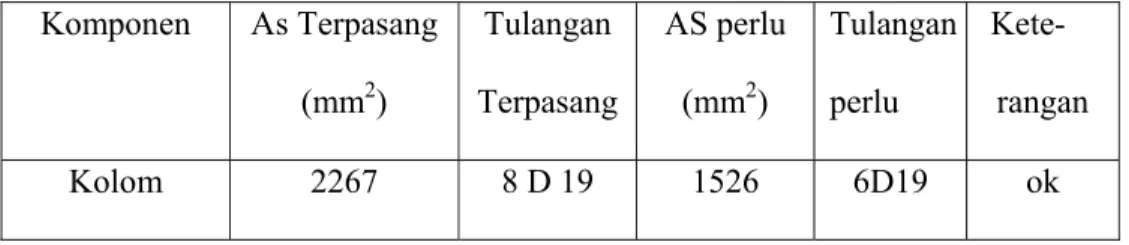

Dari Perhitungan Pemeriksaan Tulangan Komponen pelat, balok dan kolom terhadap beban gravitasi di atas, dapat dibuat resume hasil perhitungan dalam Tabel di bawah ini;

Tabel IV.1 Resume Hasil Pemeriksaan Tulangan Komponen Pelat Komponen As Terpasang (mm2) Tulangan Terpasang As Perlu (mm2) Tulangan Perlu Kete- rangan Pelat/m1 549 D10-150 324 D10-200 ok

Tabel IV.2 Resume Hasil Pemeriksaan Tulangan lentur Komponen Balok Komponen As Terpasang (mm2) Tulangan Terpasang Mn Terpasang (Ton-m) Mn Ada (Ton-m) Kete- rangan Balok Tumpuan 1133.54 4 D19 14.71 14.2 ok Lapangan 850,155 3D19 13.335 10,9 ok

Tabel IV.3 Resume Hasil Pemeriksaan Tulangan Geser Komponen Balok Komponen As Terpasang (mm2) Tulangan Terpasang Vn Terpasang (Ton) Vn Ada (Ton) Kete- rangan Balok Tumpuan 157 D10-150 21 10,8 ok Lapangan 157 D10-150 21 10,8 ok

Tabel IV.4 Resume Hasil Pemeriksaan Tulangan Kolom Komponen As Terpasang (mm2) Tulangan Terpasang AS perlu (mm2) Tulangan p perlu Kete- rangan Kolom 2267 8 D 19 1526 6D19 ok