1 BAB I

PENDAHULUAN

1.1 Latar balakang :

Ayam peliharaan dalam bahasa yunani adalah, Galliformes sedangkan dalam bahasa inggris adalah Gallus gallus domesticus. Ayam peliharaan (Gallus gallus domesticus) adalah unggas yang biasa dipelihara orang untuk dimanfaatkan untuk keperluan hidup pemeliharanya. Ayam peliharaan merupakan keturunan langsung dari salah satu subspesies ayam hutan yang dikenal sebagai ayam hutan merah (Gallus gallus) atau ayam bangkiwa (bankiva fowl). Makanan utama ayam adalah dedak atau bekatul dan tepung jagung.

Kota Blitar merupakan salah satu contoh peternakan ayam terbesar di Indonesia. Sampai pada tahun 2010 sebagai potensi unggulan, produksi telur Kabupaten Blitar mampu memenuhi 70% dari kebutuhan telur di Jawa Timur dan secara Nasional memenuhi 30% dari kebutuhan telur ayam Nasional. Tahun 2010 jumlah populasi ayam ras petelur Kabupaten Blitar mencapai 15.467.600 ekor dengan jumlah produksi telur sebanyak 134.735,3 ton telur. Adapun populasi ayam buras mencapai 2.826.963 ekor pada tahun 2010 dengan sentra di Kecamatan Talun (Online ;http://www.blitarkab.go.id/?p=865)

Dari data diatas maka kebutuhan akan pakan semakin banyak. Sedangkan para peternak dalam mengolah pakan ayam masih banyak yang menggunakan cara manual, yaitu dilakukan dengan menggunakan tangan dan tidak menggunakan alat bantu. Sehingga hasil olahan pakan masih kasar dan prosesnya juga membutuhkan waktu yang lama. Sedangkan tuntutan dari pakan yang bagus adalah pakan yang mempunyai tekstur halus dan mudah dicerna oleh ayam. Untuk mengatasi permasalahan tersebut, maka dalam tugas akhir ini akan direncanakan dan sekaligus dibuat (rancang bangun) sebuah mesin pengaduk pakan ternak ayam.

2

Mesin ini meggunakan mixer bertingkat dengan tujuan agar campuran dari semua bahan dapat bercampur secara homogen. Sedangkan cara kerjanya hampir sama dengan mesin molen. Mesin ini terdiri dari kerangka mesin, sabuk, pully, roda gigi dan motor sebagai penggeraknya.

Kelebihan dari mesin pengaduk pakan ini agar lebih efisien waktu dan tenaga, konstruksi mesin dibuat sederhana sehinga dapat memperkecil biaya pembuatan dan operator tidak mengalami kesulitan dalam mengoperasikan alat ini, kuantitas dan kualitas produk yang dihasilkan lebih baik, sehingga mesin ini dapat digunakan untuk mengatasi permasalahan yang ada.

Dengan dibuatnya alat tersebut diharapkan para peternak ayam dapat mengolola sendiri pakan ternaknya sesuai dengan kebutuhan dan komposisi yang diinginkan. Sehingga alat yang dibuat dapat memenuhi kebutuhan akan pakan ternak dengan biaya yang relatif murah.

1.2 Rumusan Masalah

Berangkat dari latar belakang masalah yang ada, maka dapat ditarik beberapa rumusan masalah sebagai berikut :

1. Bagaimanakah menentukan daya yang dibutuhkan untuk mesin

pengaduk pakan ternak ayam?

2. Bagaimanakah merancang komponen-komponen mesin pengaduk

pakan ternak ayam?

3. Bagaimnakah gambar kerja dari mesin pengaduk pakan ternak?

1.3 Batasan Masalah

Agar pembahasan mengenai perencanaan dan pembuatan mesin pengaduk pakan ternak ini dapat terarah dengan baik, maka dapat diambil batasan-batasan masalah sebagai berikut :

1. Dasar perhitungan yang dibutuhkan untuk pembuatan mesin pengaduk pakan ternak ayam.

3

2. Perhitungan perencanaan, pemilihan bahan dan pengecekan kekuatan bahan yang digunakan sebagai dasar dalam pembuatan mesin pengaduk pakan ternak ayam.

3. Perencanaan gambar kerja mesin pengaduk pakan ternak ayam.

1.4 Tujuan

1. Tujuan Umum

Tujuan secara umum dari rancang bangun mesin pengaduk pakan ternak adalah: 1. Untuk memperoleh wawasan dan pengalaman dalam merancang – bangun sebuah mesin yang sedang dibutuhkan dan memiliki nilai lebih sehingga dapat meningkatkan ketrampilan dan daya kreatifitas mahasiswa. 2.Untuk mengaplikasikan atau menerapkan disiplin ilmu yang telah diperoleh selama masa perkuliahan terutama mata kuliah elemen mesin, pengetahuan bahan teknik, teknologi bahan, mekanika kekuatan bahan, dinamika permesinan dan gambar teknik.

2. Tujuan khusus

Tujuan secara khusus dari rancang bangun mesin pengaduk pakan ternak ayam ini adalah :

1.Untuk mengetahui daya yang dibutuhkan dari mesin pengaduk pakan ternak ayam.

2. Dapat merancang komponen-komponen mesin pengaduk pakan ternak ayam. 3.Dapat membuat perhitungan perencanaan, memilih bahan dan mengecek kekuatan bahan yang nantinya digunakan sebagai dasar dalam pembuatan mesin pengaduk pakan ternak ayam.

4 BAB II

LANDASAN TEORI

2.1 POROS

Poros merupakan salah satu bagian yang terpenting dari mesin. Hampir semua mesin meneruskan tenaga bersama-sama dengan putaran. Peranan utama dalam tranmisi itu dipegang oleh poros. Poros juga untuk meneruskan daya yang diklasifikasikan menurut pembebanannya sebagai berikut :

a. Poros transmisi, yaitu poros yang mendapat beban murni atau punter dan daya lentur. Daya ditransmisikan kepada poros ini melalui kopling, roda gigi, pulley sabuk atau sproket rantai, dan lain-lain.

b. Spindel adalah poros transmisi pendek, seperti poros utama mesin perkakas, dimana beban utamanya berupa puntiran disebut spidel. Syarat yang harus dipenuhi poros ini adalah deformasinya harus kecil dan bentuk serta ukurannya harus teliti.

c. Gandar adalah poros seperti yang dipasang di antara roda-roda kereta barang, dimana tidak mendapat beban puntir, bahkan kadang-kadang tidak boleh berputar, disebut gandar. Gandar ini hanya mendapat beban lentur, kecuali jika digerakkan oleh penggerak mula dimana akan mengalami beban puntir juga.

Menurut bentuknya, poros dapat digolongkan atas poros lurus umum, poros engkol sebagai poros utama dari mesin total, dan lain-lain. Poros luwes untuk transmisi daya kecil agar terdapat kebebasan dari perubahan arah, dan lain-lain. Untuk merencanakan sebuah poros, hal-hal yang perlu diperhatikan adalah :

Kekuatan poros

Suatu poros ransmisi dapat mengalami beban punter atau lentur atau gabungan antara punter dan lentiur seperti telah diuraikan diatas. Juga ada poros yang mendapat beban tarik atau tekan seperti poros baling-baling kapal atau turbin, dan lain-lain. Kelelahan tumbukan atau pengaruh

5

konsentrasi tegangan bila diameter poros diperkecil (poros bertangga) atau bila poros mempunyai alur pasak harus diperhatikan.

Kekakuan poros

Meskipun sebuah poros mempunyai kekakuan yang cukup tetapi jika lenturan atau defleksi puntirannya terlalu besar akan mengakibatkan ketidaktelitian atau menimbulkan getaran yang merugikan dan suara berisik. Karena itu, disamping kekuatan poros, kekakuan juga harus diperhatikan dan disesuaikan dengan mesin yang akan memakai poros tersebut.

Putaran kritis

Bila putaran suatu mesin dinaikkan maka pada suatu harga putaran tertentu dapat terjadi putaran yang luar biasa. Putaran ini disebut putaran kritis. Hal ini dapat terjadi pada turbin, motor torak, motor listrik, dll. Sehingga mengakibatkan kerusakan pada poros dan bagian-bagian lainnya. Oleh karena itu, poros harus direncakan sedemikian rupa sehingga putaran kerjanya lebih rendah dari putaran kritisnya.

Korosi

Bahan-bahan tahan korosi harus dipilih poros propeler dan pompa bila terjadi kontak dengan fluida yang korosif. Demikian pula untuk poros-poros yang terancam kavitasi, dan poros-poros-poros-poros mesin yang sering berhenti lama. Sampai batas-batas tertentu dapat pula dilakukan perlindungan terhadap korosi.

Bahan poros

Poros untuk mesin pada umumnya dibuat dari baja yang ditarik dingin dan difinis, baja karbon kontruksi mesin (disebut bahan S-C) yang dihasilkan dari ingot yang di-“kill” (baja baja yang dideoksidasikan dengan ferrosilikon dan dicor; kadar karbon terjamin) (JIS G3123 Tabel 1.1). Meskipun demikian, bahan ini kelurusannya agak kurang tetap dan dapat mengalami deformasi karena tegangan yang kurang seimbang misalnya bila diberi alur pasak. Karena ada tegangan sisa di dalam terasnya. Tetapi penarikan dingin membuat permukaan poros menjadi keras dan kekuatannya menjadi besar. Poros-poros yang digunakan untuk

6

meneruskan putaran tinggi dan beban berat umumnya dibuat dari baja paduan dengan pengerasan kulit yang sangat tahan terhadap keusan. Beberapa diantaranya adalah baja khorm nikel, baja khorm nikel molibden, dll. Sekalipun demikian pemakaian baja paduan khusus tidak selalu dianjurkan jika alasannya hanya putaran tinggi dan beban berat. Dalam hal demikian perlu dipertimbangkan penggunanaan baja karbon yang diberi perlakuan panas secara tepat untuk memperoleh kekuatan yang diperlukan.

1.1.1 Poros Dengan Beban Puntir

Daya yang disalurkan melalui putaran suatu poros mengalami beban puntir. Hal ini disebabkan oleh torsi dari daya yang ditransmisikan. Factor-faktor yang mempengaruhi tegangan akibat beban puntir :

a. Diameter poros. ( Sularso, 1997:20 )

b. Bentuk poros (pejal atau berlubang), hal ini berpengaruh pada inersia. c. Torsi yang dialami.

Langkah-langkah untuk merencanakan suatu poros dengan beban puntir, yaitu :

a. Tentukan daya yang ditransmisikan b. Faktor koreksi (ƒc)

c. Daya rencana Pd=

( )

(kw)

d. Momen puntir rencana T = 9,74 x 105 (kg mm)

e. Bahan poros perlakuan panas. Dari kekuatan tarik 𝝈s (kg/mm2) dan

apakah poros bertangga atu beralur pasak serta factor keamanan Sƒ.. f. Tegangan geser yang diizinkan a =

(kg.mm2) g. Faktor koreksi untuk momen puntir Kt dan faktor lenturan Ct

h. Diameter poros ds = (

)

1/3

(mm) (1.1) i. Ukuran pasak dan alur

j. Factor konsentrasi tegangan pada poros bertangga dan pada pasak k. Tegangan geser yang diperlukan

7

1.1.2 Poros Dengan Beban Puntir Dan Lentur

Poros pada umumnya meneruskan daya melalui sabuk, roda gigi dan rantai. Dengan demikian poros tersebut mendapat beban punter dan lentur sehingga pada permukaan poros akan terjadi tegangan geser p karena momen punter T

dan tegangan geser karena momen lentur.

Untuk bahan yang liat seperti pada poros, dapat dipakai teori tegangan geser maksimum max =

√

. Sedangkan pada poros pejal dengan penampang bulat, = 32 M/ dan = 16 T/ sehingga :

= (5,1/ ) √ (1.2) (Sularso, 1997:17 )

Beban yang bekerja pada poros pada umumnya adalah beban berulang. Jika poros tersebut mempunyai roda gigi untuk meneruskan daya besar maka kejutan berat akan terjadi pada saat mulai atau sedang berputar.

Dengan mengingat macam, sifat beban, dll. ASME menganjurkan suatu rumus untuk menghitung diameter poros secara sederhana dimana sudah dimasukkan pengaruh kelelahan karena beban berulang. Disini faktor koreksi Kt untuk momen

punter seperti terdapat dalam persamaan (1.1) akan terpakai lagi. Faktor lenturan

Cb dalam perhitungan ini tidak akan dipakai, dan sebagai gantinya dipergunakan

faktor koreksi Km untuk momen lentur yang dihitung. Pada poros yang berputar

dengan pembebanan momen lentur yang tetap, besarnya faktor Km adalah 1,5.

Untuk beban dengan tumbukan ringan Km terletak diantara 1,5 dan 2,0 dan untuk

dengan beban tumbukan berat Km terletak antara 2 dan 3. Dengan demikian

persamaan (1,2) dapat dipakai dalam bentuk

max = (5,1/ ) √ (1,3)

Dari persamaan diatas maka, diameter porosnya yaitu :

[ (5,1/ ) √ 1/3 (1,4) (Sularso, 1997:18 )

2.2 PASAK

Pasak adalah suatu elemen mesin yang dipakai untuk meneptapkan bagian-bagian mesin seperti roda gigi, sprocket, puli, kopling, dll. pada poros. Momen diteruskan dari poros ke naf atau dari naf ke poros.

Pasak pada umummnya dapat digolongkan atas beberapa macam, yaitu menurut letaknya pada poros dapat dibedakan antara pasak pelana, pasak rata,

8

pasak benam, dan pasak singgung, yang umumnya berpenampang segi empat. Dalam arah memanjang dapat berbentuk prismatik atau berbentuk tirus. Pasak benam prismatik ada yang khusus dipakai sebagai pasak luncur. Di samping macam di atas ada pula pasak tembereng dan pasak jarum.

Pada luncur memungkinkan pergeseran aksial roda gigi, dll pada porosnya, seperti pada seplain. Yang paling umum dipakai adalah pasak benam yang dapat meneruskan momen yang besar. Untuk beban dengan tumbukan, dapat dipakai pasak singgung.

1.2.1 Hal-hal Penting Dan Tata Cara Perencanaan Pasak

Pasak benam mempunyai bentuk penampang segi empat dimana terdapat bentuk prismatik dan tirus yang kadang-kadang diberi kepala untuk memudahkan pencabutannya. Kemiringan pada pasak tirus umumnya sebesar 1/100, dan pengerjaan harus hati-hati agar naf tidak menjadi eksentrik. Pada pasak yang rata, sisi sisinya harus pas dengan alur pasak agar pasak tidak menjadi goyah dan rusak. Ukuran dan bentuk standart pasak diberikan dalam table 1.2. Untuk pasak umumnya dipilh bahan yang mempunyai kekuatan tarik lebih dari 60 (kg/mm2), lebih kuat dari pada porosnya.

Perhitungan pasak didasarkan pada tegangan geser dan gaya tekan yang terjadi pada pasak

gambar 2.2.1 pasak

Pasak yang mengalami tegangan geser

(2.1)

F’ F F F’9

(2.2)

L(2.3)

Dimana : Ft = gaya tangensial (lbf) (N)T = torsi yang bekerja pada poros (lbin) (Nm) A = luas permukaan geser [W x L] (in2) (m2) r = jari-jari poras (in) (m)

SSyp = 0,58 Syp

Pasak yang mengalami gaya tekan

(2.4)

(2.5) L (2.6) Dimana : Ft = gaya tangensial (lbf) (N)

T = torsi yang bekerja pada poros (lbin) (Nm) A = luas permukaan geser [W x L] (in2) (m2) r = jari-jari poras (in) (m)

10 2.3 RODA GIGI KONIS (bevel gear)

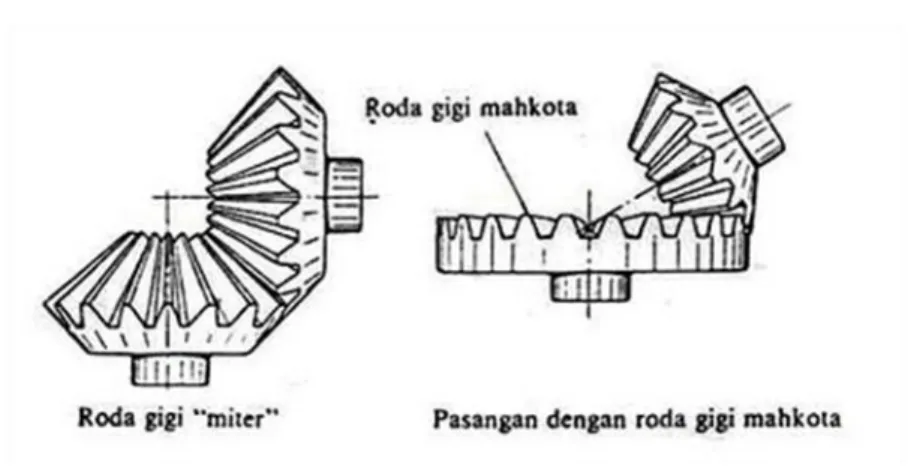

Gambar 2.3.1 Roda Gigi Konis

Roda gigi konis ini digunakan untuk memindahkan daya dengan kedudukan poros yag tidak paralel dan saling berpotongan. Agar dapat lebih jelas lagi dapat dilihat pad gambar.

Pada perencanaan model pencampur ini penulis menggunakan roda gigi konis dengan gigi luras untuk memindahkan daya, dimana jelas ini paling sederhana dan digunakan untuk kecepatan yang tidak terlalu tinggi, dan bila kecepatan pada pitch /me-nya lebih dari 1000 ft/menit tidak dijamin adanya kehabisan kerja dan kebisingan. Nama-nama bagian dan ukuran utama roda gigi konis dapat dilihat pada gambar

11

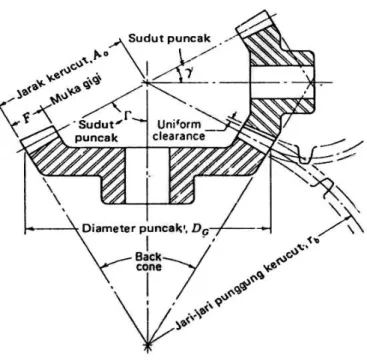

Gambar 2.3.2 Nama-nama Badan Bevel Gear

Sudut nitch untuk sepasang roda gigi konis kebanyakan dibuat 90º, tetapi ada juga yang membuat dengan sudut lain sesuai keperluan. Apabila kedua poros membetuk sudut 90º dan kedua roda gigi sama ukurannya, pasangan ini masing-masing mempunyai sudut pitch 45º. Seperti pada roda gigi lurus, sudut tekan dapat dibuat 14,5º, 20º atau 25º tetapi standard untuk sudut tekan ini adalah 20º.

Untuk menghitung gaya-gaya kontak gigi yang terjadi pada pasangan roda gigi konis ini maka dapat kita gunakan persamaan di bawah ini:

Fn = Ft/ cos Φ ………(2.3.1) Ft = Fn cos Φ ………(2.3.2) Fa = Fr = Fn sin Φ cos γ ………(2.3.3) Ft = ………(2.3.4)

Dimana : Ft = gaya tangensial (lbf) Fn = gaya normal (lbf) Fr = gaya radial (lbf) Fa = gaya aksial (lbf) Φ = sudut tekan Hp = daya input

d = diameter pitch circle (in) n = putaran per menit (rpm)

12

Untuk merancang lebar gigi roda gigi bevel dapat kita gunakan persamaan di bawah ini :

T = Ft( ………(2.3.5)

2.4 BANTALAN

2.4.1 Klasifikasi Bantalan

Bantalan dapat diklasifikasikan sebagai berikut: 1. Berdasarkan gerakan bantalan terhadapporos:

a. Bantalan luncur

Pada bantalan inin terjadi gesekan lincir antara poros dan bantuan karena permukaan poros ditumpu oleh permukaan bantalan dengan perantara lapisan pelumas.

b. Bantalan Gelinding

Pada bantalan ini terjadi gesekan delinding antara bagian yang berputar dengan yang diam melalui elemen gelinding seperti bola, rol atau rol jaram.

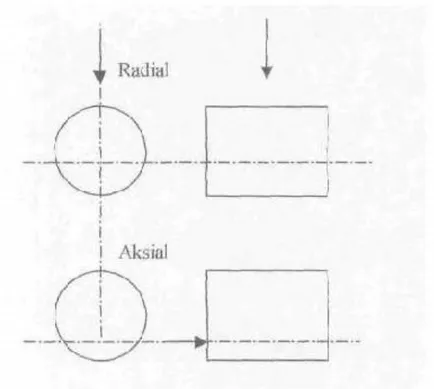

2. Berdasarkan arah beban terhadap poros: a. Bantalan Radial

Arah beban yang ditumpu bantalan ini adalah tegak lurus sumbu poros. b. Bantalan Aksial

Arah beban bantalan ini sejajar sumbu poros. c. Bantalan Gelinding Khusus

Bantalan ini dapat menumpu beban yang arahnya sejajar dan tegak lurus sumbu poros.

13

Gambar 2.4.1 Gaya Pada Bantalan 2.4.2 Bantalan Gelinding

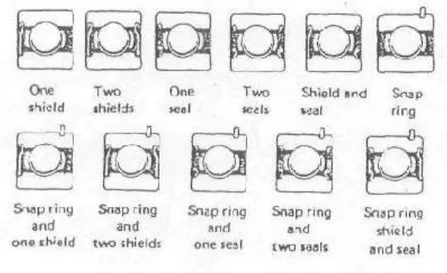

Bantalan yang digunakan adalah bantalan gelinding atau sering disebut bantalan anti gesek. Pada bantalan gelinding, digunakan elemen gelinding yang dapat berupa bola atau silinder. Keunggulan bantalan gelinding dibandingkan dengan bantalan luncur adalah terletak pada sistem pelumasan, dimana pada bantalan gelinding dapat diberikan hanya sekali pada saat pembuatan yang dapat berupa grease, sedang pada bantalan luncur pelumasannya diberikan secara berkala.

Jenis dari bantalan gelinding adalah sebagai berikut: 1. Bantalan gelinding dengan bola (ball beahng)

a. Bantalan gelinding bola radial (radial ball bearing)

b. Bantalan gelinding bola menyudut (angular coniaci bau beahng) c. Bntalan gelinding bola aksial (thmst bearing)

2. Bantalan gelinding dengan roll (roll bearing)

a. Bantalan gelinding roll silinder (cylitidrical rouer hearwig)

b. Bantalan gelinding roll jarum (needle roller bearing) c. Bantalan gelinding m/l tirus (janpered rolling hearing) d. Bantalan gelinding mll lengkuug (sphehcal roller bearing)

14

2.4.3 Trusi Bearing

Bearing ini memiliki fungsi khusus selain sebagai pemegang, juga berfungsi sebagai penahan. Penahan disini berarti untuk menahan poros vertikal agar tidak jatuh kebawah. Lihat gambar

Gambar 2.4.2 Perbedaan Trusi Bearing dan Roll Bearing

Gambar 2.4.3 Macam-macambantalan gelinding 2.4.4 Beban Pada Bantalan

Pada perencanaan bantalan atau bearing ditinjau berdasarkan beban ekuivalennya:

Beban ekuivalen statis P = XoxFr + (YoxFa) (2.21)

15

Fr = beban radial (kg) Fa = beban aksial (kg)

Xo = faktor beban ke arah radial Yo = faktor beban ke arah aksial

Beban ekuivalen dinamis P = X x V x Fr – (Y x Fa)

(2.22) Dimana :

Fr = beban radial (kg) Fa = beban aksial (kg)

Xo = faktor beban ke arah radial = 0,56 Y = faktor beban ke arah aksial

V = beban putar pada ring dalam = 1 2.4.5 Perhitungan beban real (Pw)

Untuk menentukan beban real maka beban yang diperoleh perlu dikalikan dengan suatu faktor sebagai berikut:

Untuk putaran tanpa tumbukan seperti pada elektromotor

dikalikan dengan faktor fw = 1,0 -1,1

Pada penggunaan yang normal pada sebuah roda dikalikan dengan faktor fw = 1,1 – 1,3-

Untuk penggunaan pada putaran dengan beban tumbukan

dikalikan dengan faktor fw = 1,2 – 1,5

Rumus untuk menghitung beban real adalah sebagai berikut: Pw = fw x P (2.23) Dimana : Pw = beban real (kg) fw = faktor keamanan P = beban (kg) 2.4.6 Perhitungan umur bearing

Umur bearing yang telah beroperasi dapat dihitung dengan menggunakan rumusan sebagai berikut:

16 LH = ( )pangkat 6 jam (2.24) Dimana: P = beban ekivalen (lbf)(N) n = putaran (rpm)

C = kapasitas dinamis bantalan b = 3, untuk ball bearing

b = ⁄ , untuk roll bearing

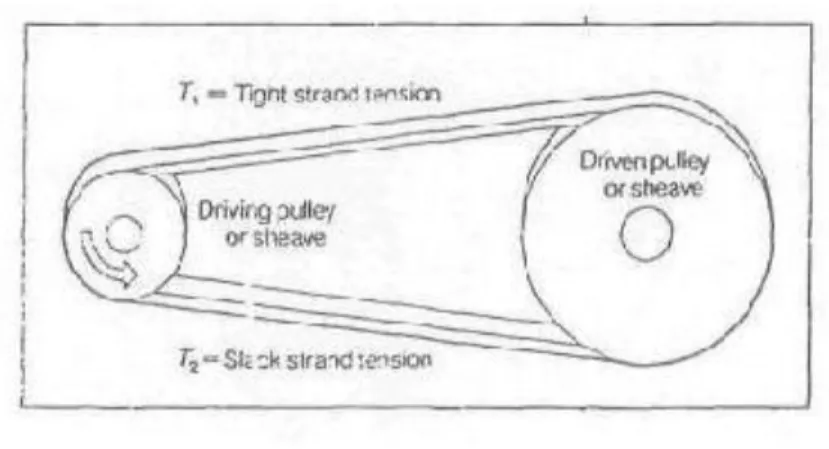

2.5 PULLEY DAN SABUK

Sabuk biasanya dipakai untuk memindahkan daya antara dua poros yang sejajar, dengan jarak yang relatif jauh dan tidak memungkinkan transmisi langsung dengan roda gigi. Poros-poros harus terpisah pada suatu jarak minimum tertentu, yang tergantung pada jenis sabuk, agar lebih efisien. Sabuk mempunyai karakteristik sebagai berikut:

Bisa dipakai pada jarak sumbu yang panjang

Penyetelan atas jarak sumbu biasanya diperlukan sewaktu sabuk sedang dipakai

Dengan menggunakan pulley yang bertingkat, suatu alat pengubah perbandigan keepatan yang ekonomis dapat digunakan

Karena adanya slip dari gerakan sabuk yang lambat, perbandingan kecepatan sudut antara kedua poros tidak konstan atau pun sama dengan perbandingan diameter pulley

Bila menggunakan sabuk yang datar, aksi dari kopling bisa didapat dengan menggeser sabuk yang bebas ke pulley yang dipasang tetap.

Secara umum sabuk dapat dibedakan menjadi tiga bagian besar yaitu: a. Sabuk datar (flat belt)

Umumnya terbuat dari kulit yang disamak atau kain yang diserapi dengan karet. Sabuk datar yang modern terdiri dari inti elastis yang kuat. Seperti benang baja atau nilon, untuk memudahkan daya dan

17

menerima beban, digabung dengan selubung yang lugas untuk memberi gesekan antara sabuk da pulley. Sabuk datar sangat efisien untuk kecepatan tinggi, tidak bising, dan dapat memindahkan jumlah daya yang besar pada jarak sumbu yang panjang, tidak memerlukan

pulley yang besar, dan dapat memindahkan daya antara pulley pada posisi yang tegak lurus satu sama lain.

b. SabukV (V belt)

Terbuat dari karet dan mempunyai penampang menyerupai trapesium. Tenunan Tetoron atau bahan-bahan seperti nylon, dacron, rayon, glass fiher, atau sieel lensile cords dipergunakan sebagai inti sabuk untuk membawa tarikan yang besar. Sabuk V dibelitkan di alur pulley yang berbentuk V pula. Konstruksi sabuk V dapat dilihat pada gambar 2.9 di bawah ini. Berbeda dengan sabuk datar, sabuk V dipakai dengan ikatan yang lebih kecil dan pada jarak sumbu yang lebih pendek. Sabuk V ini tidak berujung atau tidak memiliki sambungan seperti halnya pada sabuk datar.

Gambar 2.5.1 Konstruksi Sabuk V c. Sabuk V yang bermata rantai (link V belt)

Terbuat dari kain berkaret yang bergerigi dan digabungkan dengan alat pengikat logam yang sesuai. Jenis sabuk ini bisa dilepaskan pada setiap mata rantai dan panjangnya bisa diatur dengan melepas beberapa mata rantai. Ini menghindarkan kebutuhan akan penyetelan sumber putaran dan menyederhanakan pemasangan. Sabuk ini juga memungkinkan untuk merubah tegangan untuk mendapatkan efisiensi yang maksimum

18

dan juga mengurangi jumlah ukuran persediaan sabuk yang harus disimpan.

Dalam tuisan ini, hanya sabuk V saja yang akan dijelaskan lebih lanjut. V-belt adalah salah satu elemen mesin yang banyak digunakan di kalangan industri saat ini, seperti pada industri automobile, generator, A, dan masih banyak lagi. V-belt dapat dikerjakan untuk mentransmisikan gaya dari suatu shaft ke shaft yang lain yang jaraknya relatif jauh. Gaya yang hilang akibat gesekan dan creep hanya sekitar 3 sampai 5persen. Selain itu V-belt mempunyai keuntungan lain yaitu merupakan elemen mesin yang fleksibel yang dengan raudali dapat digunakan untuk mentransmisikan torsi dan gerakan berputar yang dapat digunakan untuk menggerakkan suatu komponen tertentu ke komponen yang lain. Selain itu, pemeliharaannya juga mudah. V-belt tidak berujung pangkal (smoothness), kehandalannya tinggi, hentakan dan suara bising yang dihasilkan rendah.

Konstruksi V-belt merupakan struktur yang kompleks. Tensile cord disediakan untuk memberikan kekuatan tarik yang besar dan pada bagian bawah dari V-belt terbuat dari karet atau pondasi neoprem yang didesain untuk mengimbangi teknan yang cukup besar. V-belt juga didesain untuk mengimbangi perubahan kecepatan yang tiba-tiba atau karena mengalami perlakuan kasar, tegangan kejut, dan pengaruh lingkungan sekitar seperti temperatur. Koefisien gesekan antara karet dan dry steel adalah 0,3 tapi harga ini bisa lebih kecil sebagai akibat dari pengaruh minyak pelumas dan grease. Jika belt tidak diijinkan untuk slip koefisien gesek statik dapat diaplikasikan.

Di dunia industri, desain V-belt biasanya berdasarkan tabel yang telah disediakan oleh industri tersebut yang dipakai sebagai pedoman atau standard. Namun dapat didesain berdasarkan metode alternatif yaitu dengan mengetahui kecepatan input, output, dan horsepower dari N-belt. Dengan menggunakan persamaan berikut didapatkan torsi pada pulley yang terkecil sebagai fungsi dari revolusi per menitnya.

T1 =

19

Dengan mengetahui radius dari pulley yang terkecil, R1 dan radius dari pulley besar, R2 putaran pada pulley kedua yang lebih besar dapat duketahui dengan menggunakan persamaan berikut:

(2.26)

Untuk mengetahui besarnya sudut kontak (θ) dapat diperoleh dengan menggunakan rumus berikut:

Sin c = (2.27)

Maka sudut kontaknya didapat:

α1 = - 2α (2.28)

panjang sabuk V dapat diperleh dengan menggunakan rumus berikut:

Lp = 2C + 1,57 (D+d) + (2.29)

C = (2.30)

K = 4Lp- 6,28 (D-d) (2.31)

Dimana:

C = jarak sumbu

D = diameter puncak dari pulley besar

d = diameter puncak dari sabuk (sama sebagai panjang efektif)

Lp = panjang puncak dari sabuk (sama sebagai panjang efektif)

Untuk menggunakan besarnya daya yang bekerja pada pulley dapat digunakan rumus berikut:

H = [C1 – C3 - C4 ](rd) + C2r( 1 - ) (2.32)

Konstanta C1 sampai C4 tergantung pada penampang sabuk (lampiran tabel)

r = rpm pada poros putaran tinggi dibagi 1000 Ka = faktor perbandingan putaran

H1 = daya (horse power)

20

selanjutnya dipethatikan bahwa nilai daya yang didapat dari persamaan (2.23) adalah untuk busur kontak 180º dan panjang sabuk rata-rata.

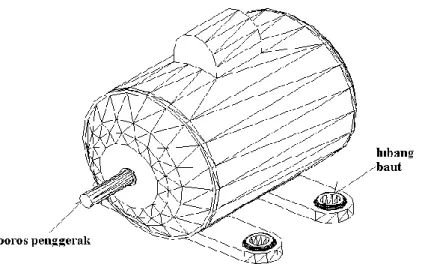

2.6 MOTOR LISTRIK

Motor elektrik adalah elemen mesin yang berfungsi sebagai tenaga penggerak. Pengguanaan motor elektrik disesuaikan dengan kebutuhan daya mesin. Motor elektrik pada umumnya berbentuk silinder dan dibagian bawah terdapat dudukan yang berfungsi sebagai lubang baut supaya motor listrik dapat dirangkai dengan rangka mesin atau konstruksi mesin yang lain. Poros penggerak terdapat di salah satu ujung motor listrik dan tepat di tengah-tengahnya, seperti pada gambar 2.1 dibawah ini.

21

Jika n1(rpm) adalah putaran dari poros motor listrik dan T (kg.mm)

adalah torsi pada poros motor listrik, maka besarnya daya P (kW) yang diperlukan untuk menggerakkan sistem adalah (Sularso, 2004) :

102 ) 60 / 2 )( 1000 / (T n1 P 1 5 10 74 , 9 n T P

Dengan : P = Daya motor listrik (kW) T = Torsi (kg.mm)