Pengecoran dapat dibuat dengan cetakan permanen logam atau cetakan dengan bahan refractory (misalkan, pasir silika). Akan tetapi,

penggunaan cetakan permanen logam memiliki keterbatasan dimana biayanya

biayanya dapatdapat tertutupitertutupi bilabila produksiproduksi corannyacorannya secarasecara massalmassal..

Selain

Selain ituitu cetakancetakan logamlogam hanyahanya tepattepat untukuntuk logamlogam dengandengan suhusuhu caircair rendah

rendah yang yang manamana lebihlebih rendahrendah daridari suhusuhu caircair logamlogam cetakancetakan permanenpermanen.

Oleh karena itu, cetakan pasir masih menjadi metode yang cukup luas

9. Material Cetakan

Oleh karena itu, cetakan pasir masih menjadi metode yang cukup luas penggunaannya selain dapat dibuat kembali, mampu digunakan untuk pengecoran logam dengan suhu cair tinggi.

Sehingga persiapan material untuk cetakan pasir dan inti cetakan, sifat- sifatnya dan pengujiannya perlu diketahui agar dapat melakukan

pengecoran logam dengan cetakan pasir dengan baik.

9.1 Persyaratan Fungsional Material Cetakan

Sebuah pencampuran cetakan pengecoran melalui empat tahap produksi utama yaitu: persiapan dan distribusi, produksi cetakan dan inti,

Sifat-sifat utama yang dibutuhkan pada tahap pembuatan cetakan adalah flowability

flowability dan green strengthgreen strength dari cetakan.

Flowability adalah kemampuankemampuan material material untukuntuk dibuatdibuat padatpadat dengandengan densitas

densitas yang uniform/yang uniform/seragamseragam.

Flowability yang tinggi dapat dibuat dengan ramming action dari mesin cetakan yang mana energi pemadatan harus ditransmisikan ke seluruh massa pasir.

Kebutuhan akan green strength dari cetakan pasir muncul saat pola ditarik dari cetakan, maka cetakan harus mampu menahan bentuknya secara independen tanpa adanya distorsi atau runtuh.

Tegangan yang dialami cetakan tergantung pada tingkat penompang dari Tegangan yang dialami cetakan tergantung pada tingkat penompang dari cetakan, pengangkatan pola, dan inti besi dan bentuk serta dimensi dari compact.

Dalam banyak kasus, stabilitas dimensi dan akurasi yang tinggi dapat dicapai tanpa green strength yang memadai, selama cetakan atau inti diperkeras saat kontak dengan permukaan pola dan biasanya

menggunakan sistem pengikatan (bonding system).

Dalam proses penuangan, banyak cetakan dituang dalam kondisi green state. Namun untuk pengecoran berat seperti baja, cetakan diperkeras

Pengerasan cetakan dapat dilakukan dengan pengeringan temperatur tinggi pada pasir yang diperkuat oleh lempung atau membakar inti

cetakan yang mana semuanya dapat pula diperkeras secara kimiawi.

Dengan kata lain, pada tahap penuangan, dry strength (kekuatan cetakan yang diperkeras atau dalam kondisi kering) adalah signifikan.

Selain itu, cetakan perlu dikeringkan sebelum penuangan agar cetakan tidak luruh menjadi serbuk kembali (friability).

Persyaratan lain adalah refractoriness atau kemampuankemampuan material material cetakan

cetakan untukuntuk tahantahan terhadapterhadap suhusuhu tinggitinggi tanpatanpa mengalamimengalami pembakaranpembakaran atau

atau perubahanperubahan fisikfisik lainnyalainnya. Sifat ini sangat penting untuk proses manufaktur paduan dengan suhu cair tinggi seperti baja. Sedangkan manufaktur paduan dengan suhu cair tinggi seperti baja. Sedangkan untuk paduan dengan suhu cair rendah, refractoriness refractoriness dapatdapat digantidiganti dengan

dengan persyaratanpersyaratan lain yang lain yang lebihlebih pentingpenting sepertiseperti kehalusankehalusan pasirpasir dlsbdlsb.

Kondisi lain dari pengecoran adalah adanya gas yang terlibat atau tergantikan oleh logam cair dalam cetakan. Kebanyakan gas dapat

dilakukan melalui saluran udara dan ventilasi tetapi untuk coran dengan volume besar, udara harus dapat dilakukan oleh pori-pori cetakan.

Masalah ini sangat serius terjadi untuk cetakan greensands dan coresands.

Setiap

Setiap penguapanpenguapan daridari 1% 1% kelembabankelembaban green green mouldingmoulding sand sand dapatdapat menghasilkan

menghasilkan 30 kali volume 30 kali volume daridari uapuap, , halhal iniini paralelparalel untukuntuk tipetipe pasirpasir lain.lain.

Oleh karena itu, sifat permeabilitypermeability (kemampuankemampuan untukuntuk menyediakanmenyediakan jalurjalur keluarnya

keluarnya gas gas daridari cetakancetakan) merupakan sifat yang sangat diperlukan untuk melindungi coran dari cacat blows dan cacat-cacat yang sejenis.

Fineness

Fineness diperlukan untuk mencegah adanya penetrasi logam dan

menghasilkan permukaan cetakan yang halus. Mengingat, permeability dan fineness adalah fungsi dari ukuran butir dan distribusinya, dua sifat ini biasa terjadi konflik dan harus ada kompromi dalam membuat cetakan

pasir.

Fineness dapat dicapai dengan menggunakanmenggunakan pasirpasir cetakcetak yang yang halushalus dengan melakukan pengayakan secara kontinyu. Namun, hal itu akan dengan melakukan pengayakan secara kontinyu. Namun, hal itu akan mengurani permeabilitas. Sebuah alternatif pendekatan untuk

menggunakan material dengan permeabilitas tinggi dan mendapatkan permukaan yang halus adalah dengan menggunakan pelapisan cetakan.

Material cetakan juga memerlukan kualitas lanjut yang tidak perlu terukur oleh uji standar. Seperti, bench life, kemampuan untuk mempertahankan kualitas pasir saat disimpan atau dibiarkan saja. Kemudian, durability, yang menunjukkan kapasitas sistem cetakan untuk tetap bertahan dalam kondisi siklus pemanasan dan pendinginan berulang dalam sistem pasir

9.2 Pembuatan Cetakan dan Persyaratan Khusus untuk Coresands

Praktek pembuatan cetakan pasir:

1. Pengikat lempung melibatkan biaya material yang rendah dan

menghindari biaya pengerasan cetakan baik dengan secara kimiawi atau secara termal.

2. Perputaran kotak cetakan dan cetakan yang halus serta siklus pengecoran yang cepat adalah hal yang menguntungkan dalam sistem mekanisasi.

3. Pasir dapat direkondisi karena dehidrasi yang kecil dari ikatan lempung.

lempung.

4. Greensands memiliki kekuatan tekan yang lebih rendah, yang mana menawarkan ketahanan yang kurang terhadap kontraksi daripada cetakan diperkeras sehingga resiko adanya hot tearing dapat

dikurangi.

5. Cetakan dapat tersambung dengan tertutup, sehingga meninggalkan flash yang kecil untuk pembersihan dengan pemotongan.

6. Prosesnya ramah lingkungan.

9.2 Pembuatan Cetakan dan Persyaratan Khusus untuk Coresands

Praktek pembuatan cetakan diperkeras atau drysand:

1. Cetakan diperkeras (hardened moulds) menawarkan ketahanan yang maksimum terhadap distorsi akibat tekanan metallostatic dan

terhadap erosi cetakan selama penuangan yang lebih lama. Oleh karena itu, cetakan ini cocok untuk pengecoran dengan dimensi

sangat besar dan memberikan akurasi dengan standar tinggi. Dalam produksi besi tuang secara khusus, kekakuan cetakan berkontribusi pada akurasi dimensional.

2. Masalah ventilasi dapat dikurangi karena ketidakadaan uap yang 2. Masalah ventilasi dapat dikurangi karena ketidakadaan uap yang

dihasilkan oleh kelembaban cetakan.

3. Permukaan cetakan yang tidak dapat ditembus dapat dibuat karena pasir dengan permeabilitas rendah dapat digunakan, kalau perlu dengan coating.

4. Permukaan dengan struktur chilled dapat dikurangi banyak, karena cetakan dapat memfasilitasi aliran logam cair dalam bagian yang tipis.

5. Masalah pengeringan lanjut selama penundaan dalam pengecoran yang bisa membuat permukaan rontok menjadi serbuk dapat

Pengerasan Cetakan

Pengerasan secara kimia dapat dilakukan baik dengan reagent liquid reagent liquid atau

atau gasgas.

Liquid reagents secara umum diterapkan pada kondisi dingin dan dicampurkan ke dalam pasir saat tahap pencampuran. Pada

beberapa kasus dicampurkan lubang cetakan, sehingga tidak pada operasi pengerasan terpisah.

Pengerasan dengan gas atau uap dilakukan setelah pemadatan dan biasanya dilakukan pada inti atau komponen yang lebih kecil.

biasanya dilakukan pada inti atau komponen yang lebih kecil.

Untuk

Untuk cetakancetakan yang yang dikeringkandikeringkan penuhpenuh, , digunakandigunakan komporkompor atauatau open open untuk

untuk mengeringkannyamengeringkannya dengandengan temperaturtemperatur 200 200 --400400°°C.C.

Pengeringan

Pengeringan permukaanpermukaan dapatdapat jugajuga dibawadibawa keluarkeluar menggunakanmenggunakan burner gas

burner gas atauatau pengeringanpengeringan dengandengan udaraudara panaspanas..

Pengerasan permukaan dapat ditingkatkan dengan perlakuan mula menggunakan penyemprotan campuran zat pengeras atau pelapisan cetakan dengan zat yang tidak terbakar seperti grafit dlsb.

Persyaratan untuk intipasir (core sand)

Meskipun teknik pembuatan inti cetakan secara prinsip mirip dengan cara pembuatan cetakan, kondisi inti dan cetakan berbeda selama penutupan cetakan dan pengecoran.

Praktek pembuatan cetakan dengan greensand atau drysand diterapkan untuk membuat cetakan. . UntukUntuk, , intiinti cetakancetakan biasanyabiasanya menggunakan

menggunakan teknikteknik pengeringanpengeringan atauatau pengerasanpengerasan agar agar dapatdapat dihasilkan

dihasilkan kekuatankekuatan intiinti yang yang tinggitinggi sesuaisesuai dengandengan situasinyasituasinya..

Inti sering memiliki struktur yang kompleks, dan harus ditangani Inti sering memiliki struktur yang kompleks, dan harus ditangani dengan proses tersendiri tanpa dukungan dari kotak cetakan.

Kekuatan

Kekuatan keringkering yang yang tinggitinggi jugajuga diperlukandiperlukan dalamdalam pengecoranpengecoran untukuntuk mampu

mampu menahanmenahan tegangantegangan padapada intiinti dandan seringsering dikelilingidikelilingi oleholeh logamlogam cair

cair. . Inti greensands diperlukan pada beberapa kasus khusus namun penanganannya saat penutupan cetakan lebih sulit.

Inti cetakan harus memiliki sifat tahanan yang minimum untuk kontraksi.

9.3 Pengujian Pasir Cetak

Pengujian pasir cetak perlu dilakukan untuk menjaga kualitas dari pasir cetak sehingga didapatkan cetakan yang menghasilkan coran yang maksimal.

Pengujian pasir cetak sudah lama dibuat dan diawali oleh H.W.

Dietert dari American Foundrymen’s Society, BCIRA dan individu-

individu peneliti dan organisasi yang tertulisa dalam publikasi laporan, handbook dan papers serta masih banyak yang relevan.

Sifat-sifat pejal dari agregat sensitif terhadap variasi kecil dalam Sifat-sifat pejal dari agregat sensitif terhadap variasi kecil dalam

kondisi pencampuran dan persiapan spesimen sehingga standarisasi yang kaku diperlukan pada semua tahap.

a. Spesimen untuk Bulk Testing (pengujian bentuk pejal pasir cetak)

Sifat-sifat mekanis dan karakteristik tertentu ditentukan oleh spesimen yang dipadatkan menjadi bulk density yang mirip dengan hasil

penekanan dalam sumur cetakan rammed.

Banyak cetakan

menggunakan 2 in x 2 in silinder AFS specimen atau 50 mm x 50 mm DIN

ekuivalen yang disiapkan dengan memberikan beban pada pasir dengan

pemukulan beberapa kali oleh standar rammer dan oleh standar rammer dan disalurkan pada piston menumbuk pasir cetak dalam cetakan silinder.

Gambar rammer dapat dilihat pada gambar di samping ini.

Sand rammer untuk persiapan spesimen

Berat

Berat pasirpasir disesuaikandisesuaikan dengandengan kebutuhankebutuhan untukuntuk membuatmembuat spesimenspesimen untuk

untuk pengujianpengujian permeabilitaspermeabilitas, , atauatau pengujianpengujian kekuatankekuatan keringkering sepertiseperti kekuatan

kekuatan tariktarik, , tekantekan dandan gesergeser..

Dari proses penumbukan dengan rammer ini dapat diketahui sifat

kompatibility atau flowability dari pasir untuk mengisi cetakan yang ada.

b. Pengujian kekuatan green dan dry

Pada prinsipnya adalah untuk mengukur tegangan yang Pada prinsipnya adalah untuk mengukur tegangan yang

mengakibatkan kerusakan pada pasir cetak dalam kondisi kecepatan pembebanan yang konstan.

Biasanya pengujian dilakukan dengan peralatan sederhana dan dioperasikan secara manual, dengan pembebanan pegas.

Namun banyak yang menggunakan mesin pengujian universal (universal testing machine) seperti pada gambar berikut.

Universal sand strength testing machine

Universal sand strength testing machine untuk pasir cetak dengan kekuatan yang lebih tinggi

Kondisi pembebanan dalam pengujian kekuatan untuk material cetakan a) compression, b) shear, c) tension, d) transverse

c. Pengujian green strength lainnya untuk kualitas cetakan Compactability and Flowability

Tes compactability diterima luas sebagai metode sederhana yang langsung berhubungan dengan perilaku pasir di dalam mesin

khususnya saat dilakukan squeeze compaction.

Dengan

Dengan volume yang volume yang tetaptetap ditekanditekan dengandengan kondisikondisi standard standard kemudiankemudian diukur

diukur reduksireduksi volumenyavolumenya yang yang manamana reduksireduksi volume volume iniini sebagaisebagai parameter

parameter compactabilitycompactability. . SemakinSemakin tinggitinggi reduksinyareduksinya semakinsemakin tinggitinggi sifat

sifat compactabilitycompactability--nyanya..

sifat

sifat compactabilitycompactability--nyanya..

Pengujian dapat menggunakan standard sand rammer: tabung spesimen silindris diisi oleh pasir hingga penuh kemudian diberi pukulan ram tiga kali. Volume Volume reduksireduksi biasanyabiasanya antaraantara 33 33 –– 55%, 55%, meskipun

meskipun reduksireduksi iniini dipengaruhidipengaruhi oleholeh kandungankandungan lempunglempung dandan air.air.

Dengan

Dengan informasiinformasi iniini, , makamaka dapatdapat dijadikandijadikan dasardasar untukuntuk memperkirakan

memperkirakan jumlahjumlah pasirpasir yang yang dibutuhkandibutuhkan untukuntuk produksiproduksi cetakancetakan yang

yang memuaskanmemuaskan..

c. Pengujian green strength lainnya untuk kualitas cetakan Compactability and Flowability

Flowability diuji dengan menggunakan standar rammer tetapi

berdasarkan pergerakan reduksi antara pukulan ke empat dan ke lima dalam pembuatan spesimen uji tekan.

Pasir yang memiliki flowability yang tinggi dapat dipadatkan penuh pada awal pemukulan.

Hasil pengukuran flowability ini dipengaruhi oleh bentuk butiran dan distribusi pasir dasar, serta kandungan lempung dan air.

distribusi pasir dasar, serta kandungan lempung dan air.

Perbedaan

Perbedaan sifatsifat aliralir pasirpasir dapatdapat dilihatdilihat daridari pengukuranpengukuran densitasdensitas pejalpejal, , yang

yang manamana berdensitasberdensitas 0.60 0.60 –– 0.75 x 100.75 x 1033 kg/mkg/m33 untukuntuk pasirpasir tidaktidak tertekan

tertekan. . SedangkanSedangkan untukuntuk pasirpasir yang yang telahtelah ditekanditekan lama lama dengandengan rammer

rammer memilikimemiliki densitasdensitas 1.6 1.6 –– 1.7 kg/m1.7 kg/m33..

Pengujian Permeabilitas Pasir Cetak Permeability ditentukan dengan

mengukur kecepatan aliran udara melalui spesimen yang dipadatkan dengan kondisi standar.

Standar yang diikuti adalah AFS dengan bentuk silinder yang didapatkan dari

tabung rammer.

Alat permeabilitas meter memiliki tabung udara 2 liter di atas air. Kemudian,

Permeability meter (Ridsdale & Co. Ltd.) udara 2 liter di atas air. Kemudian,

dengan pembebanan udara mengalir melalui O-seal dimana di atasnya

terdapat spesimen pasir cetak. Waktu yang diperlukan untuk menghabiskan 2 liter udara diukur.

Permeability Number, P adalah volume udara cm3/menit yang melewati

spesimen sepanjang 1 cm dan penampang 1 cm2 dibawah beda

Atau bisa juga dengan alat dan

Alat permeabilitas meter lainnya yang mengukur permeabilitas secara langsung dengan skala.

Compact direct reading permeability meter (Ridsdale-Dietert electric Permmeter,

Atau bisa juga dengan alat dan teknik standar, permeabilitas dapat dihitung dengan

persamaan di bawah ini, yang mana t adalah waktu dalam detik.

Hubungan antara kekuatan dan curing time/pemulihan untuk sebuah jenis cetakan pasit yang terikat resin yang disetting dingin. Titik A menunjukkan bench life, B adalah setting time dan C adalah waktu untuk berkembang

Pengujian Impact Penetration Pasir Cetak

Impact penetration tester dengan internal spring loaded hammer (Ridsdale & Co. Ltd.)

Pengujian Hot Distortion

Skema pengujian hot distortion (dari Morgan and Fashamm, American Foundrymens’s Society)

Contoh kurva tegangan waktu hasil pengujian hot distortion. Tahap: O-A:

berekspansi ke atas melawan beban; A-B: thermoplastic softening; B-C:

thermosetting; C-D: breakdown and collapse (dari Morgan and Fashamm, American Foundrymens’s Society)

Hasil analisa kimia beberapa jenis pasir cetak untuk pengecoran

Komposisi kimia beberapa Pasir Cetak

Distribusi Pasir Cetak

Kurva grade kumulatif untuk pasir kasar (coarse) dan halus (fine)

Pengaruh ukuran butir terhadap kekuatan pasir cetak

Efek ukuran butir terhadap kekuatan pasir cetak yang diikat oleh lempung (Davies, British Steel Corporation)

Pengaruh ukuran butir terhadap densitas pasir cetak

Efek bentuk butiran terhadap densitas pejal dari pasir cetak diikat oleh minyak (Davies, British Steel Corporation)

Pengaruh kandungan binder terdapat kekuatan pasir cetak

Pengaruh kandungan binder terhadap kekuatan pasir cetak (pasir silika diikat oleh Wyoming bentonite/lempung. Sifat kelembaban optimum; rasio lempung-

air 2.0-4.0) (Grim dan Cuthbert)

Pengaruh kandungan air terdapat kekuatan pasir cetak

Pengaruh kandungan air dan lempung terdapat kekuatan pasir cetak

Pengaruh kandungan air pada lempung terhadap green strength pasir cetak (Grim dan Cuthbert, American Ceramic Society)

Pengaruh aliran CO2 terhadap kekuatan pasir cetak

Pengaruh aliran karbon dioksida pada kekuatan tekan, ilustrasi pengurangan kekuatan akibat overgassing. Pasir cetak memiliki mesh bervariasi dengan

Perilaku kekuatan pasir cetak pada suhu tinggi

Kekuatan pada temperatur tinggi untuk pasir cetak yang diikat dengan sodium silicate (Taylor) (American Foundrymen’s Society)

Tabel Tambahan Khusus untuk Campuran Pasir Cetak

Penambahan pada pasir cetak untuk peningkatan kualitas pasir cetak

Pasir refraktori tanpa kandungan silika

Macam-macam Pasir Cetak yang tanpa kandungan Silika

Sifat ekspansi termal beberapa pasir cetak pada berbagai suhu

Ekspansi termal untuk cetakan refraktori (Middleton, Institute of British Foundrymen)

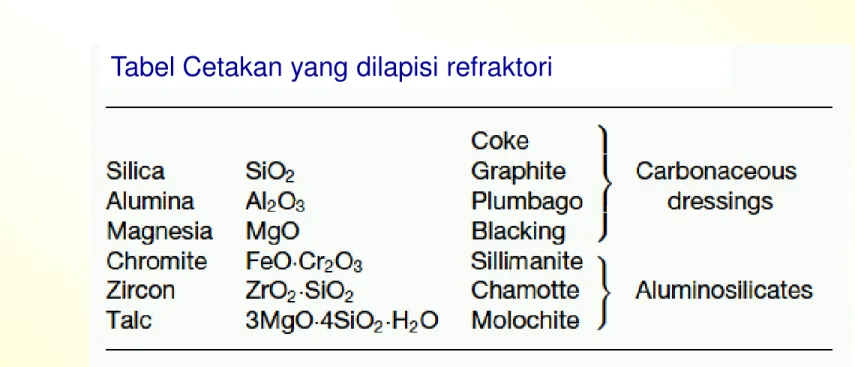

Tabel Cetakan yang dilapisi refraktori

Beberapa material yang bisa dibuat untuk pelapisan pasir cetak terutama di dinding cavity