BAB 3

PERANCANGAN ALAT PENGERING

Perancangan yang akan dilakukan meliputi penentuan dimensi atau ukuran – ukuran utama dari alat pengering berdasarkan spesifikasi kopra yang akan dikeringkan. Alat pengering ini akan memiliki ruang pengeringan yang terisolasi, tray dan rak bahan yang akan dikeringkan dan tempat air yang akan dipanaskan serta ruang bahan bakar.Alat pengering ini tidak memakai fan atau kipas dalam proses pengeringan. Sehingga kipas tidak dirancang dalam alat pengering ini.

3.1. Data Kopra

Kelapa biasanya dibelah menjadi dua bagian dan airnya dipisahkan sebelum dimasukkan ke ruang pengeringan. Data rata- rata kopra didapat sebagai berikut :

- Diameter = 12 cm

- Tinggi = 6 cm

- Berat = 0,5 kg

- Kadar air awal = 55%

- Kadar air akhir = 5 - 6 %

Setelah dibelah dua, luas penampang rata – rata untuk 1 buah kopra yang akan diletakkan pada tray adalah

3.2. Penentuan dimensi alat pengering

Alat pengering kopra yang dirancang akan memiliki ruang pengeringan yang terisolasi, tray dan rak bahan yang akan dikeringkan dan tempat air yang akan dipanaskan serta ruang bahan bakarsehinggaperancangan alat pengering ini dapat dibagi menjadi 5 kategori utama, yaitu :

1. Ruang pemanas (heating room)

Sebagai sebuah alat pengering (dryer) maka ruang pemanas harus cukup mampu menampung produk yang akan dikeringkan. Ruang pemanas tidak boleh

terlalu besar sehingga menyebabkan aliran panas tidak maksimal juga rugi kalor melalui dinding juga besar dan tidak boleh terlalu kecil.

Untuk penelitian ini, karena distribusi temperatur akan diamati pada sejumlah titik disepanjang ruang pemanas maka pada alat pengering ini dilakukan jumlah pembatasan tingkat/ kamar pengeringan. Dalam hal ini ditentukan 3 tingkat/ kamar pengeringan yang pada masing – masing tingkat akan diamati perubahan temperaturnya pada 3 titik selama siklus pengeringan. Sehingga, seluruh titik pengamatan berjumlah 9 titik. Seperti terlihat pada gambar 3.1.

Dengan alasan penelitian, maka dirancanglah ruang pengeringan yang cukup untuk menampung produk dengan kapasitas ≤ 20 kg. Dengan alasan – alasan tersebut maka ukuran ruang pengeringan ditentukan sebagai berikut :

- Panjang = 60 cm

- Lebar = 40 cm

- Tinggi = 100 cm

Gambar 3.1. Ruang bahan pengeringanyang dirancang

2. Tray

Tray digunakan sebagai media penampung kopra yang selanjutnya akan diletakkan/ dimasukkan ke dalam ruang pemanas/ pengering. Tray dibuat dengan bahan yang mampu menghantarkan panas secara konduksi dari sumber panas ke bahan dan tidak menghambat aliran panas konveksi dari sumber panas ke bahan. Atas pertimbangan tersebut, maka tray dibuat dengan bahan yang memilki mess yang cukup untuk mengalirkan panas konveksi.

Dengan mempertimbangkan jumlah tingkat/ kamar pengeringan dan disesuaikan dengan ukuran ruang pengering serta karena tinggi rata – rata masing – masing kopra ≥ 6 cm, maka secara keseluruhan ditentukan ukuran tray ditentukan sebagai berikut :

- Panjang = 60 cm

- Lebar = 40 cm

- Tebal = 0,5 cm - Jarak antar tray = 8 cm

Pada tray sengaja dibuat ruang untuk aliran uap, yakni masing- masing 5 cm dari tepi sisi kanan, kiri dan belakang tray.

Kapasitas tray ditentukan dengan cara sebagai berikut : Luas penampang tray :

Kapasitas kopra untuk tiap tray :

Dari hasil perhitungan di atas, ditentukan untuk masing- masing tray dapat menampung 6 buah kopra/ tray, jika berat rata- rata kopra adalah 0,5 kg/buah, maka kapasitas maksimum (dalam kg) per tray adalah

Sehingga untuk tiap tray, dibuat untuk dapat menampung maksimal 3 kg kopra.

Dari hasil perhitungan di atas, ditentukan jumlah tray maksimum adalah 9 buah sehingga kapasitas alat pengering kopra maksimum adalah 27 kg. Namun, untuk alasan penelitian dan disesuaikan dengan jumlah titik pengamatan maka dibuat jumlah tray sebanyak 3 buah dengan kapasitas masing- masing tray adalah 2 kg. Dan jarak antar tray sebesar 15 cm. Sehingga, kapasitas total alat pengering selama pengujian adalah 6 kg.

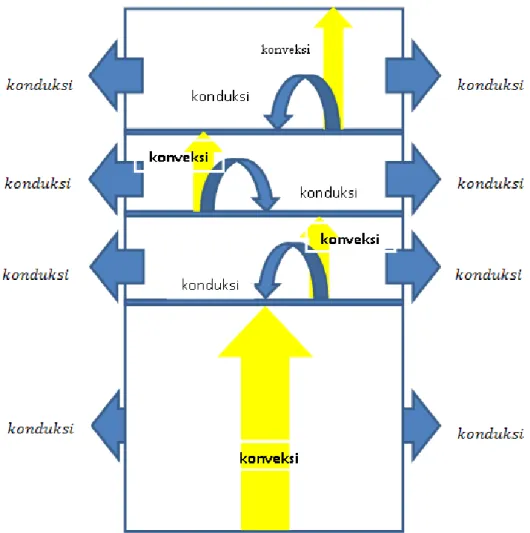

Karena tidak memakai kipas atau fan, maka untuk menghasilkan distribusi suhu yang merata pada alat pengering ini dirancanglah bentuk tray atau rak penampungan bahan yang nantinya dapat membentuk pola aliran udara panas yang mampu mendistribusikan suhu sehingga suhu di dalam alat menjadi merata. Untuk menghasilkan bentuk tray yang diinginkan, harus dilakukan terlebih dahulu beberapa pengujian. Bentuk pengujian yang dilakukan ialah pengujian hampa yaitu alat pengering yang telah jadi dites dengan tidak menggunakan bahan yang akan dikeringkan. Dari beberapa pengujian hampa ini akan didapat bentuk tray yang sesuai dan menghasilkan pola aliran udara panas yang merata tiap tingkatannyaseperti terlihat pada gambar 3.2 dan 3.3.

3. Alat pemanas (heater)

Heater digunakan sebagai tempat penampung air yang selanjutnya akan dipanaskan, sehingga secara tak langsung heater berperan untuk mengalirkan kalor dari ruang bakar ke ruang pemanas/ pengering. Penggunaan air disini dengan alasan bahwa air yang dipanaskan sampai temperatur yang cukup tinggi akan melepaskan energi yang lebih besar dibandingkan pemanasan plat secara langsung. Selain itu, uap air yang dihasilkan juga dimanfaatkan untuk membantu pemanasan dalam ruang pengering karena berdasarkan pertimbangan bahwa massa jenis uap air lebih rendah dibandingkan udara seiring peningkatan temperatur.

Gambar 3.2. Bentuk Tray yang dirancang

Gambar 3.3. Pola aliran udara yang terjadi

Pada alat pengering ini, tidak digunakan alat pengontrol aliran udara untuk mendorong aliran udara melintasi heater untuk kemudian diteruskan ke ruang pengeringan. Atas alasan ini, heater dibuat menyatu dalam ruang pemanasan/

pengering.

Dengan mempertimbangkan kebutuan air yang cukup banyak dalam tiap siklus pengeringan, maka dibuat saluran pengeringan yang memungkinkan dilakukannya penambahan air untuk mngantisipasi kehabisan air.

Material yang digunakan untuk membuat heater ini adalah pelat baja karbon St 37 dengan ketebalan pelat 2 mm. Dibagian atas heater diberi beberapa lubang dengan diameter 10 mm. Lubang pada heater berfungsi untuk memudahkan uap air panas keluar menuju ruang bahan pengeringan. Setelah selesai dirancang, nantinya heater akan dilapisi cat untuk mengurangi korosi pada heater tersebut.

Atas alasan – alasan tersebut maka ditentukan ukuran – ukuran heater sebagai berikut :

- Panjang = 30 cm

- Lebar = 30 cm

- Tinggi = 10 cm - Kapasitas = 9 liter

Dengan ukuran tersebut maka dapat dihitung kapasitas (volume) heater sebagai berikut :

Volume = Panjang × Lebar × Tinggi = 30 cm × 30 cm × 10 cm = 9000 cm3 = 9 dm3 = 9 liter

Bentuk dan ukuran utama heater dapat dilihat pada gambar 3.4.

4. Ruang bakar

Alat pengering ini selain menggunakan bahan bakar berupa kayu bakar, digunakan juga minyak tanah sehingga dibutuhkan ruang bakar yang cukup untuk memuat kompor minyak tanah. Seperti terlihat pada Gambar 3.5, ditentukan ukuran ruang bakar sebagai berikut :

- Panjang = 60 cm

- Lebar = 40 cm

- Tinggi = 50 cm

Gambar 3.4. Heater yang dirancang

Gambar 3.5. Ruang bahan bakaryang dirancang

5. Penentuan dimensi atau ukuran utama alat pengering secara keseluruhan

Konsruksi secara umum alat pengering yang dirancang seperti terlihat pada gambar 3.6. Atas dasar penentuan ukuran –ukuran sebelumnya maka diperoleh ukuran keseluruhan alat pengering sebagai berikut :

Cabinet Dryer tipe Tray dryer

- Panjang = 60 cm

- Lebar = 40 cm

- Tinggi = 150 cm

Pintu ruang alat pengering dilengkapi kaca dengan maksud untuk mempermudah melakukan pemantauan terhadap kesediaan air dalan heater. Adapun ukurannya adalah sebagai berikut :

- Lebar = 20 cm

- Tebal = 5mm

- Tinggi = 35 cm

Selain itu, untuk meminimalisasi rugi kalor di sepanjang ruang pengering dipasang bahan isolasi berupa karet keras dengan ketebalan 10 mm dan koefisien perpindahan panas konduksi, kr sebesar 0,013 W/m.oC.

Gambar 3.6.Cabinet Dryer tipe tray dryer

Keterangan gambar : 1. Cabinet Dryer 2. Tray

3. Heating room 4. Heater 5. Ruang bakar

Skema tiga dimensi alat pengering yang telah dibuat dapat dilihat pada gambar 3.7.

Gambar 3.7. Alat pengering yang dirancang 3.3. Prinsip kerja alat pengering

Berdasarkan literatur yang terdapat pada bab 2, proses pengeringan terbagi atas tiga macam yaitu pengeringan dengan cara alami, pengeringan dengan udara panas dan pengeringan dengan uap air. Maka dipilihlah proses pengeringan dengan uap air untuk alat pengering yang akan dirancang. Alasan pemilihan pengeringan dengan uap air karena pengeringan dengan uap air memiliki beberapa keunggulan dibanding pengeringan dengan udara panas seperti tertulis pada bab 2. Salah satu keunggulan pengeringan dengan uap air adalah uap air panas mempunyai sifat pindah panas yang lebih unggul dari pada udara pada suhu yang sama. Selain itu, proses pindahan panas secara konveksi pada pengeringan dengan uap air lebih merata dibanding pengeringan dengan udara panas. Karena uap air yang terdapat pada alat pengering lebih cepat menyebar diseluruh bagian dalam alat pengering. Sehingga

proses pengeringan juga lebih cepat jika menggunakan uap air panas. Keunggulan lainnya adalah massa jenis uap pada temperatur tinggi lebih rendah daripada massa jenis udara pada temperatur yang sama, sehingga secara alami uap akan lebih mudah naik jika dipanaskan hingga pada temperatur tinggi. Laju aliran panas yang dilalui oleh uap air di dalam alat pengering dapat dilihat pada gambar berikut ini.

Gambar 3.8. Laju aliran panas pengeringan dengan uap air

Prinsip kerja alat pengering dengan memanfaatkan uap air adalah dengan melakukan pemanasan air terlebih dahulu. Air yang terdapat pada heater dipanaskan hingga menghasilkan uap. Karena pada alat pengering ini tidak digunakan fan sebagai pengontrol aliran udara, maka proses perpindahan panas berlangsung secara alami.

Selain itu, karena heater menyatu dengan ruang pemanas dan sekaligus untuk membantu pemanasan udara, sebagian kecil uap air dilepas untuk membawa kalor di sepanjang hamparan kopra.

Uap air memiliki massa jenis yang lebih rendah dari udara pada temperatur tinggi sehingga amat membantu proses pemanasan kopra. Dari dinding kopra, terjadi aliran panas konduksi disepanjang plat di dalam ruang pengering sehingga hal ini juga turut membantu pemanasan udara di dalam ruang pengering.

Pada alat pengering ini, terdapat saluran air yang terhubung lansung ke heater dan dapat dibuka tutup menggunakan elbow . Tujuan dari pengadaan saluran air ini adalah untuk mengantisipasi kekurangan air selama proses pengeringan berlangsung.

Ketersediaan air di dalam heater dapat diamati secara lansung melalui pintu yang sengaja di desain menggunakan kaca.

Jika temperatur di dalam ruang pengering telah cukup tinggi (± 100oC), maka saluran pembuangan yang terletak di dinding belakang alat pengering dapat dibuka dengan tujuan mengurangi tekanan dalam ruang pengering. Hal ini secara langsung juga akan menurunkan temperatur dalam ruang pengering tersebut.

3.4. Material yang Digunakan dalam Perancangan Alat Pengering

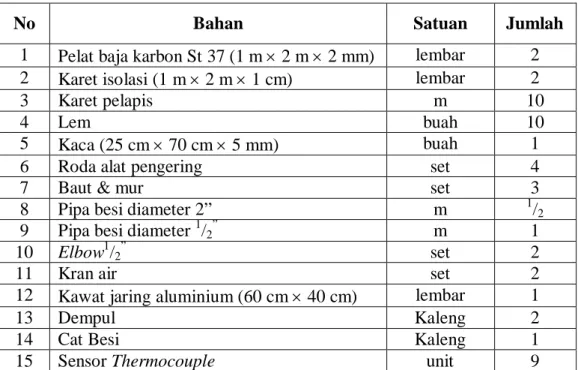

Setelah perancangan alat pengering selesai dilaksanakan, maka selanjutnya dilakukan pembuatan alat pengering. Pada proses pembuatan alat pengering ini, bahan atau material yang diperlukan antara lain dapat dilihat pada tabel di bawah ini

Tabel 3.1. Material yang diperlukan untuk membuat alat pengering

No Bahan Satuan Jumlah

1 Pelat baja karbon St 37 (1 m × 2 m × 2 mm) lembar 2 2 Karet isolasi (1 m × 2 m × 1 cm) lembar 2

3 Karet pelapis m 10

4 Lem buah 10

5 Kaca (25 cm × 70 cm × 5 mm) buah 1

6 Roda alat pengering set 4

7 Baut & mur set 3

8 Pipa besi diameter 2” m 1/2

9 Pipa besi diameter 1/2” m 1

10 Elbow1/2”

set 2

11 Kran air set 2

12 Kawat jaring aluminium (60 cm × 40 cm) lembar 1

13 Dempul Kaleng 2

14 Cat Besi Kaleng 1

15 Sensor Thermocouple unit 9

3.5. Pelaksanaan Perancangan Alat Pengering

Secara garis besar pelaksanaan perancangan alat pengering ini akan dilaksanakan berurutan dan sisitematis,seperti ditunjukkan pada gambar 3.9.

Gambar 3.9. Diagram Alir Pelaksanaan Perancangan

Perancangan alat pengering

SELESAI Indentisifikasi masalah

- Dimensi Alat Pengering

- Performance Alat Pengeringyang Dirancang Study Literature

START

Analisa Perancangan

BAB IV

PENGUJIAN ALAT PENGERING

4.1. Tempat dan Waktu

Pengujian ini dilaksanakan di Laboratorium Teknologi Mekanik, gedung Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara, Medan.

Pengujian ini dilaksanakan dengan menggunakan alat pengering yang telah selesai dirancang dan kemudian dibuat untuk dapat diaplikasikan sesuai fungsinya. Pengujian ini dilaksanakan sejak alat pengering selesai dibuat sampai proses pengeringan bahan.

Proses pengujian ini berlangsung selama 2 bulan, yaitu sejak bulan Oktober 2009 sampai dengan Desember 2009.

4.2. Alat a) Alat Pengering

Alat pengering ini dibuat berdasarkan hasil rancangan terlebih dahulu. Alat pengering ini dibuat bertujuan untuk mengeringkan produk pertanian sebagai solusi dari permasalahan cuaca di Indonesia yang tidak stabil. Kapasitas pengeringan dari alat ini tergantung pada produk pertanian yang akan dikeringkan.

Adapun alat pengering yang dibuat seperti terlihat pada gambar 4.1.

Gambar 4.1. Alat pengering yang digunakan

b) Heater

Alat ini digunakan sebagai tempat pemanasan air yang akan dipanaskan di dalam alat pengering. Udara panas yang dihasilkan dari pemanasan heater ini yang nantinya dimanfaatkan untuk mempercepat proses pemanasan.

Adapun bentuk heater yang telah dibuat seperti terlihat pada gambar 4.2.

Gambar 4.2. Heater

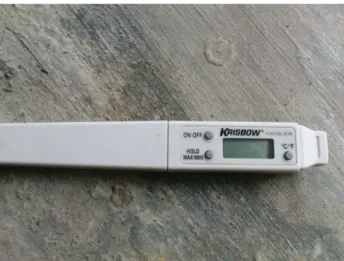

c) Thermocouple Thermometer

Untuk melakukan pengukuran temperatur yang terjadi didalam alat pengering digunakan instrumen pengukuran temperatur,yaitu Thermocouple ThermometerTipe KW 06-278 Krisbow (seperti terlihat pada Gambar 4.3). Setting instrumen pengukuran temperatur ini dilakukan pada saat akan melakukan pengukuran temperatur yang terjadi didalam alat pengering selama proses pengeringan berlangsung.

Spesifikasi Thermocouple Thermometer Tipe KW 06-278 Krisbow sebagai berikut:

• Nama : Digital thermometer, single input

• Input sensitivity : User selectable 0.1oC or 1 oC

• Temperatur range : -50.0 oC ~ 1300 oC - 58 oF ~ 2000 oF

• Accuracy range : ± 0.5 % ± 1 oC

± 0.5 % ± 2 oF

• Ukuran : 165 x 76 x 43 mm

• Berat : 403 gram

• Sumber daya : dua buah baterai 1,5 V Alkaline

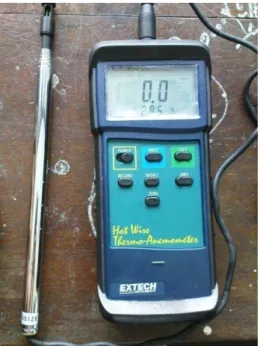

Gambar 4.3.Thermocouple Thermometer d) Thermo Anemometer

Untuk melakukan pengukuran terhadap kecepatan udara pengering diantara kopra yang terjadi didalam alat pengering digunakan instrumen pengukuran yaitu Thermo Anemometer (seperti terlihat pada Gambar 4.4). Setting instrumen ini dilakukan pada saat proses pengeringan berlangsung.

Spesifikasi Thermo Anemometer sebagai berikut:

• Nama : DigitalHot Wire Thermo Anemometer

• Specifications range : 0.2 m/s ~ 20.0 m/s 0.7 km/h ~ 72.0km/h 40 ft/min ~ 3940 ft/min 0.5 MPH ~ 44.7 MPH 0.4 knots ~ 31.1 knots

• Temperature range : 32 oF~ 122 oF (0 oC ~ 50 oC)

• Accuracy range : 0.1 m/s 0.1 km/h 1 ft/min

0.1 MPH 0.1 knots 0.1 oF/oC

• Ukuran : 175 x 86 x 47 mm

• Berat : 510 gram

Gambar 4.4.Thermo Anemometer e) Relative Humidity Meter

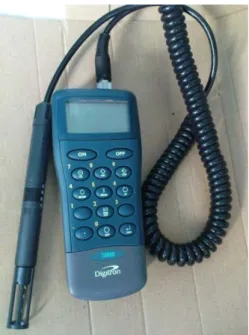

Untuk melakukan pengukuran terhadap kelembaban relative udara pengering yang terjadi selama proses pengeringan digunakan instrumen pengukuran yaitu Relative Humidity Meter (seperti terlihat pada Gambar 4.5). Setting instrumen ini dilakukan pada saat proses pengeringan berlangsung.

Spesifikasi Relative Humidity Meter sebagai berikut:

• Nama : Relative Humidity Meter 2080R Digitron

• Air temperature : -10 oC ~ 100 oC 14 oF ~ 212 oF

• Humidity range : 0 % RH ~ 100 % RH

• Thermocouple model : Type K

• Temperatur range : - 200oC ~ 1350oC - 328oF ~ 2462oF

Gambar 4.5.Relative Humidity Meter f) Thermometer

Fungsi alat ini hampir sama dengan ThermocoupleThermometer yaitu untuk melakukan pengukuran temperatur yang terjadi didalam alat pengering. Setting instrumen pengukuran temperatur ini dilakukan pada saat akan melakukan pengukuran temperatur yang terjadi didalam alat pengering selama proses pengeringan berlangsung.Thermometer ini seperti terlihat pada gambar 4.6.

Spesifikasi ThermometerKW 06-308 Krisbow sebagai berikut:

• Nama : Thermometer

• Input sensitivity : User selectable 0.1oC or 1 oC

• Temperatur range : - 40.0 oC ~ 250 oC - 40oF ~ 482oF

• Accuracy range : ± 2 % ± 2oC

± 2 % ± 2 oF

• Sampling time : 2.0 seconds

• Sumber daya : Baterai LR44 (1.5V)

Gambar 4.6.Thermometer g) Kompor

Pada pengujian ini, kompor digunakan sebagai alat untuk memanaskan atau memasak air yang terdapat di dalam alat pengering sehingga menghasilkan uap air.Kompor yang digunakan memiliki sumbu sebanyak 16 buah dengan kapasitas bahan bakar 2 liter minyak tanah. Adapun kompor yang digunakan diperlihatkan pada gambar 4.7.

Gambar 4.7.Kompor h) Timbangan

Timbangan digunakan untuk mengukur berat produk yang akan dikeringkan.

Alat ini digunakan pada saat produk sebelum dikeringkan dan sesudah dikeringkan.

Tujuannya adalah untuk mengetahui seberapa besar pengurangan berat produk setelah mengalami proses pengeringan dengan alat pengering. Kapasitas pengukuran timbangan ini adalah 5 kg dengan graduation 20 gram. Adapun timbangan yang digunakan diperlihatkan pada gambar 4.8.

Gambar 4.8.Timbangan i) Kayu bakar

Kayu bakar ini digunakan sebagai bahan bakar untuk memanaskan air pada heater alat pengering. Kayu bakar digunakan sebagai bahan bakar alternatif karena ketersediaan minyak tanah yang semakin terbatas. Adapun komkayu bakar yang digunakan diperlihatkan pada gambar 4.9.

Gambar 4.9.Kayu bakar 4.3. Bahan

Dalam pengujian ini, bahan atau produk pertanian yang akan dikeringkan adalah kopra atau daging buah kelapa (seperti terlihat pada gambar 4.10). Kopra yang

berasal dari buah kelapa ini didapat dari kebun kelapa yang baru dipanen oleh para petani kelapa. Kopra yang akan dikeringkan adalah seberat 6 kg.

Gambar 4.10. Kopra yang akan dikeringkan 4.4. Prosedur Pengujian

Prosedur pengujian yang akan dilakukan terdiri dari 2 tahapan, yaitu pengujian langsung dan pengujian tak langsung. Pada unit pengujian langsung, seluruh variabel yang diukur langsung pada saat pengujian, nilainya bisa langsung diketahui tanpa perhitungan lebih lanjut. Tahapan pengujian langsung terdiri dari distribusi suhu yang terjadi pada alat pengering sewaktu proses pengeringan berlangsung (oC), kebutuhan air (L/jam), waktu pengeringan (jam), berat bahan pada saat sebelum dan sesudah pengeringan (Kg) .Alat bantu yang digunakan adalah Single Input Thermocouple Thermometer (oC), Thermo Anemometer, Relative Humidity Meter, Thermometer dan timbangan (Kg). Seluruh unit pengujian langsung digunakan sebagai input data untuk mendapatkan nilai unit pengujian tak langsung.

Pada unit pengujian tak langsung, seluruh variabel nilainya didapat dari perhitungan dan digunakan bahan pengamatan atau analisis. Pada pengujian ini variabel yang dihitung terdiri dari kebutuhan energi (kJ/kg) dankadar air (%) kopra setelah dikeringkan berdasarkan Standard Nasional Indonesia.

Data hasil pengujian ini akan dikembangkan atau dihitunguntuk mendapatkan berapa besar kebutuhan energi selama proses pengeringan berlangsung. Selain itu dari data tersebut akan diperoleh berapa kadar air kopra setelah dikeringkan sesuai dengan Standar Nasional Indonesia (SNI).

1. Prosedur pengujian langsung

Prosedur untuk pengujian langsung terdiri dari:

a) Bahan yang akan dikeringkan diukur terlebih dahulu berat awalnya dengan menggunakan timbangan.

b) Setelah diukur beratnya, bahan diletakkan secara merata di atas tray.

c) Kemudian bahan dimasukkan ke dalam alat pengering, dan pintu ditutup rapat sehingga udara panas nantinya tidak ada yang keluar.

d) Sebelum dilakukan pengeringan, diperiksa terlebih dahulu kompor dan bahan bakar apakah sudah terisi penuh.

e) Lalu kompor dihidupkan.

f) Lakukan pengamatan selama proses pengeringan berlangsung, dan catat data yang dihasilkan berupa suhu yang terjadi di dalam alat.

g) Setelah proses pengeringan selesai, bahan dikeluarkan dari alat untuk diukur beratnya.

h) Perhatikan berapa kebutuhan air dan kebutuhan bahan bakar selama proses pengeringan berlangsung.

2. Prosedur pengujian tak langsung

Prosedur untuk pengujian tak langsung terdiri dari:

a. Perhitungan kadar air kopra setelah dikeringkan

Untuk menghitung kadar air kopra yang telah dikeringkan dapat diperoleh melalui metode neraca kesetimbangan energi. Metode neraca kesetimbangan energi ini berhubungan dengan kapasitas pengeringan yang dilakukan. Selain kapasitas pengeringan alat, variabel yang dibutuhkan dari neraca massa ini antara lain kadar air bahan sebelum pengeringan 50% - 55% (MAPI, 2006).

b. Perhitungan kebutuhan energi selama proses pengeringan

Untuk menghitung kebutuhan energi selama proses pengeringan dapat diperoleh melalui metode neraca kesetimbangan energi. Pada prinsipnya energi total (QT) yang dibutuhkan pada proses pengeringan digunakan untuk:

pemanasan bahan (Qt), pemanasan kandungan air (Qw) dan energi untuk menguapkan air dalam bahan ditambah energi yang terbuang dari dinding

(Qlw). Energi total (QT) yang dibutuhkan untuk mengeringkan kopra satu siklus seperti yang diperlihatkan pada gambar 4.11 berikut.

Gambar 4.11. Neraca kesetimbangan energi

4.5. Pengaturan eksperimental (Experimental setting)

Pada bagian ini diperkirakan harga berat akhir kopra yang sesuai dengan kadar air yang diharapkan, juga diperkirakan besar bahan bakar yang dipergunakan tiap jam sebagai acuan selama berlangsunggnya pengujian. Lama pengujian berlangsung hingga berat kopra yang dikeringkan sama atau mendekati harga yang diperkirakan.

Adapun data- data yang dipergunakan adalah sebagai berikut : Berat kopra basah hasil panen (Wkb) = 6 kg Berat kopra kering hasil pengeringan (Wkk) = 2,86 kg Temperatur udara pengering (Td) = 120oC Temperatur awal kopra (Ta) = 30 oC Luas dinding alat pengering (Aw) = 1,4 m2 Kecepatan udara pengering diantara kopra (v) = 0,250 m/s Koefisien pindahan panas dinding (kw) = 53,2 W/m.oC Koefisien pindahan panas karet isolasi (kr) = 0,013 W/m.oC Panas jenis kopra (cp.kopra) = 1,88 kJ/kgoC Panas jenis air (cp.air) = 4,18 kJ/kgoC Panas laten penguapan air (hfg) = 2257 kJ/kg Massa jenis moisture jenuh pada Td (ρsd) = 212,5 gr/m3 Massa jenis moisture jenuh pada Ta (ρsa) = 27,59 gr/m3 Kelembaban relative udara pengering rata-rata (RHd) = 80 % Kelembaban relative udara luar (RHa) = 70 %

4.5.1 Perkiraan Total Energi yang Dibutuhkan untuk Mengeringkan Kopra Per Jam

Total energi yang dibutuhkan untuk proses pengeringan/ jam dengan bahan bakar dihitung sebagai berikut :

a) Kebutuhan energi untuk pengeringan kopra (Qd), dapat dihitung dengan menggunakan persamaan (2.5).

Qd = Qh + Qw + Ql

dimana;

Qd = energi pengeringan kopra, kkal Qh = energi pemanasan kopra, kkal Qw = energi pemanasan air kopra, kkal Ql = energi penguapan air kopra, kkal

Energi untuk pemanasan kopra (Qh), dapat dihitung dengan menggunakan persamaan (2.6).

Qh= Wkb × cp.kopra (Td-Ta)

= 6 kg × 1,88 kJ/kgoC × (120oC – 30 oC) = 1015,2 kJ

Kadar air awal kopra adalah 50% - 55% (MAPI, 2006) Asumsikan kadar air awal kopra, wf= 55 %.

Berat kopra basah per tray (Wkb) = 6 kg

Berat kopra kering dengan kadar air 0 %, Wko =

[

6−(6×55%)]

= 2,7 kgJadi, berat akhir kopra yang diperkirakan adalah 2,86 kg. Atau untuk tiap tray adalah 0,95 kg.

Berat air kopra awal, Wi dihitung dengan persamaan

Energi pemanasan air kopra (Qw), dapat dihitung dengan menggunakan persamaan (2.7).

Qw = Wi × Cp.air(Td-Ta)

= 3,14 kg × 4,18 kJ/kgoC × (120 oC – 30 oC) = 1181,268 kJ

Berat air yang dipindahkan selama proses pengeringan (Wr), dapat dihitung dengan menggunakan persamaan (2.4) dan (2.8).

Energi penguapan air kopra (Ql), dapat dihitung dengan menggunakan persamaan (2.9)

Ql = Wr × hfg

= 2,98 kg × 2202,6 kJ/kg = 6563,748 kJ

Maka didapat energi yang dibutuhkan untuk pengering kopra (Qd) Qd = Qh + Qw + Ql

= 1015,2 kJ + 1181,268 kJ + 6563,748 kJ = 8760,216 kJ

Jadi energi yang dibutuhkan untuk pengering kopra adalah 8760,216 kJ.

b) Laju aliran energi (kalor) konveksi dalam box pengering dihitung sebagai berikut.

Sifat- sifat uap dievaluasi pada suhu-suhu temperatur rata-rata :

Maka diperoleh data sebagai berikut : ρ = 0,5856 kg/m3

cp = 2,059 kJ/kg.oC μ = 12,73 × 10-6 kg/m.s υ = 2,17 × 10-5 m2/s k = 0,0246 W//m.oC Pr = 1,060

β = 1/Tf=1/380,5 K = 0,00263 K-1

Hasil perkalian angka Grashof-Pradtl dengan jarak antara heater dan plat atas, δ adalah 1m, dihitung dengan persamaan 2.11 sebagai berikut :

Harga C, n dan mdidapat dari lampiran 2 sebagai berikut :

Konduktivitas termal efektif, ke dihitung dengan persamaan 2.12.

Perpindahan kalor konveksi, q dihitung dengan persamaan 2.13 berikut

c) Energi yang hilang dari dinding ruang pengering (qlt), dapat dihitung dengan menggunakan persamaan 2.14 dan persamaan 2.15, sebagai berikut.

Dimana :

qlw= energi yang hilang melalui dinding box pengering, kkal/jam U = Koefisien perpindahan kalor menyeluruh (W/m.oC)

kw = koefisien perpindahan kalor konduksi plat (W/m.oC) kr = koefisien perpindahan kalor konduksi isolasi (W/m.oC) A = Luas penampang (m2)

∆xw= tebal plat (m)

∆xr= tebal lapisan isolasi (m)

Kehilangan energi melalui dinding box pengering (Qlw) menggunakan beberapa asumsi sebagai berikut :

1. Aliran panas berlangsung tunak (steady) dan temperatur tiap jam dianggap konstan dan harganya diperoleh dengan merata-ratakan temperatur selama pengujian untuk tiap tingkat dan tiap titik pengujian.

2. Konduktifitas termal bahan (plat dan karet) dianggap konstan.

3. Tidak ada pembangkit kalor sepanjang dinding.

4. Kehilangan kalor melalui dinding hanya diperhitungkan melalui dinding samping (kanan dan kiri) dan dinding belakang.

Untuk koefisien perpindahan panas menyeluruh, U diperoleh hasilnya sebagai berikut

Dengan demikian kehilangan kalor dari dinding untuk box pengering dengan rata – rata temperatur dinding dalam 100 oC dan dinding luar 65 oC adalah

Jadi energi yang hilang dari dinding ruang pengering (Qlw) adalah 101,92 Watt atau sebanding dengan 366,91 kJ/jam.

d) Energi yang hilang dari saluran pembuangan dihitung dengan persamaan 2.16 dan 2.17, sebagai berikut.

Dengan

Dimana :

qlv = Energi yang hilang dari saluran pembuangan (kJ)

hg = Entalpi jenis uap (kJ/kg), untuk temperatur 120oC = 2706,3 kJ/kg

ρ = Massa jenis uap (kg/m3), untuk temperatur 120oC =1,1212 kg/m3 v = laju aliran uap keluar pipa saluran uap (m/s) = 0,5 m/s

A= luas penampang (m2)

d = diameter pipa (inci) = 1 inci = 0,0254 m

maka, laju aliran mass uap yang keluar melalui saluran pembuangan dihitung sebagai berikut :

Dan yang hilang dari saluran pembuangan, qlvdihitung sebagai berikut :

e) Total energi yang dibutuhkan untuk mengeringkan kopraper jam (Qt), dapat dihitung dengan persamaan 2.18 sebagai berikut :

QT = Qd + (qlw + qkv )× 1 jam + qlv × ¼ jam

= 8760,216 kJ + (366,91+ 305,0664)kJ/jam ×1 jam + 880,9266 kJ/jam ×¼ jam = 10313,12 kJ

Jadi total energi yang dibutuhkan untuk mengeringkan kopraper jam (QT) adalah 10313,12 kJ.

4.5.2 Perkiraan Kebutuhan Air yang Digunakan Selama Proses Pengeringan Kopra

Uap sebagai media pemanas diperoleh melalui air yang dipanaskan didalam heater. Dengan memperhitungkan bahwa tekanan dan temperatur didih air akan lebih tinggi dari kondisi atmosfer maka grafik proses pemanasan dan penguapan air seperti terlihat pada gambar.

Gambar 4.12. Diagram Proses Pemanasan Air

Energi yang dilepaskan air harus mampu memenuhi kebutuhan energi total pengeringan kopra hingga mencapai kadar air yang diharapkan, maka hubungannya berlaku :

uap

Dimana :

Qd = energi pengeringan kopra, kJ QT = energi total, kJ

Maka diperoleh,

Jadi, perkiraan kebutuhan air selama pengeringan adalah sebesar 4,8 liter.

4.5.3 Perhitungan Kebutuhan Bahan Bakar yang Digunakan Selama Proses Pengeringan Kopra

1. Kebutuhan bahan bakar minyak tanahselama proses pengeringan kopra dapat dihitung dengan menggunakan persamaan (2.19).

Dimana :

NKBm = Nilai Kalor Bahan Bakar minyak tanah = 9900 kkal/kg atau sama dengan 41421,60 kJ/kg

maka kebutuhan bahan bakar minyak tanah selama pengeringan kopra adalah

= 0,249 kg/jam

= 0,309 liter/jam ≈ 0,3 liter/jam

Jadi kebutuhan minyak tanahtiap jamnya adalah 0,3 liter/jam.

2. Kebutuhan bahan bakar kayu bakar selama proses pengeringan kopra adalah

Dimana :

NKBkb = Nilai Kalor Bakar kayu bakar = 4000 kkal/kg = 16747,2 kJ/kg

maka kebutuhan bahan bakar kayu bakar dalam ijam pengeringan kopra adalah

= 0,616 kg/jam ≈ 0,6 kg

Jadi, perkiraan total kebutuhan bahan bakar kayu bakar per jam selama proses pengeringan kopra adalah 0,6 kg/jam.

4.5.4 Setting alat ukur

Alat ukur yang digunakan padan umumnya merupakan perangkat digital, sehingga tidak memerlukan pengaturan khusus kecuali pemasangan sensor untuk termokopel yang digunakan untuk mengukur temperatur selama proses pengeringan.

Pada uji pengeringan kopra ini, alat pengukur temperatur utama yang digunakan adalahThermocouple Thermometer Tipe KW 06-278 Krisbow yang memiliki range temperatur yang cukup tinggi. Termokopel jenis ini menggunakan sensor yang ditanam di 9 titik pada dinding alat pengering, yakni masing – masing 3 titik pada dinding samping (kanan dan kiri) dan 3 titik pada dinding belakang. Masing – masing kepala sensor titik berada 2 cm di atas tray di dalam ruang pengering dan jarak antar sensor pada masing – masing dinding adalah 22 cm.

4.6. Variabel yang Diamati

Adapun variabel yang diamati dalam penelitian ini adalah:

1. Temperatur atau suhu tiap ruang/ rak selama pengeringan berlangsung.

2. Temperatur awal kopra (Ta).

3. Waktu atau lama pengeringan sampai bahan benar – benar kering.

4. Berat kopra setelah dikeringkan (Wkk).

5. Kadar air awal kopra (wi).

6. Kebutuhan bahan bakar tiap jam.

7. Kebutuhan air tiap jam.

4.7 Pelaksanaan Penelitian

Secara garis besar pelaksanaan penelitian ini akan dilaksanakan berurutan dan sisitematis,seperti ditunjukkan pada gambar 3.13.

Gambar 4.13. Diagram Alir Pelaksanaan Penelitian

START

Indentisifikasi masalah dan menetapkan tujuan penelitian

STUDI AWAL Study literature

PERSIAPAN : - Perancangan alat pengering - Setting alat ukur

- Periksa kompor atau kayu bakar yang akan dipakai

- Pengujian pengeringan kopra

PENGUMPULAN DATA:

- Temperatur (oC) - Berat kopra basah (kg) - Berat kopra kering (kg) - Waktu pengeringan (jam) - Kadar air awal kopra (%) - Kebutuhan air (liter/ jam)

PENGOLAHAN DATA

SELESAI ANALISA DATA

- Kadar air kopra kering (%) - Kebutuhan energi (kkal/siklus) - Kebutuhan bahan bakar - Analisa biaya

BAB 5

DATA DAN ANALISA 5.1. Data Hasil Pengujian

Berdasarkan bahan bakar yang dipakai dalam pengujian ini terbagi atas dua jenis, maka data yang didapat juga terbagi dua. Dari hasil pengujian yang telah didapatkan, maka diperoleh data hasil pengujian yang akan dipergunakan untuk menghitung besar kadar air akhir kopra, kebutuhan energi dan kebutuhan bahan bakar serta analisis biaya yang dikeluarkan selama proses pengeringan.

5.5.1 Lama Waktu Pengeringan

Lama waktu pengeringan diperoleh berdasarkan berat kopra. Kopra dikeringkan hingga sama atau mendekati berat akhir yang diperkirakan. Adapun berat akhir kopra, Wkk yang diperkirakan adalah 0,95 kg dan memiliki kadar air, wf sebesar 5%. Dari pengujian diperoleh hasil sebagai berikut :

a. Lama pengeringan dengan menggunakan bahan bakar minyak tanah

Dari pengujian yang dilakukan, didapatlah berat kopra yang dikeringkan pada tiap tray alat pengering selama proses pengeringan berlangsung dengan menggunakan bahan bakar minyak tanah, seperti terlihat pada tabel 5.1.

Tabel 5.1Berat kopra tiap tray selama pengeringan berlangsung (dalam kg) Waktu

(jam) Tray

1 2 3 4 5 6 7 8

1 1,87 1,76 1,63 1,48 1,36 1,23 1,08 0,95 2 1,88 1,77 1,64 1,49 1,36 1,24 1,08 0,95 3 1,88 1,77 1,64 1,49 1,36 1,24 1,08 0,95

Dari hasil ini dapat diambil lama waktu pengeringan kopra hingga mencapai nilai kadar air yang diperkirakan dengan menggunakan bahan bakar minyak tanah adalah 8 jam.

b. Lama pengeringan dengan menggunakan bahan bakar kayu bakar

Dari pengujian yang dilakukan, didapatlah berat kopra yang dikeringkan pada tiap tray alat pengering selama proses pengeringan berlangsung dengan menggunakan bahan bakar kayu bakar. Penurunan berat kopra tiap jamnya terlihat jelas pada tabel 5.2 di bawah ini.

Tabel 5.2. Berat kopra tiap tray selama pengeringan berlangsung Waktu

(jam) Tray

1 2 3 4 5 6 7 8 9 10

1 1,90 1,77 1,68 1,58 1,48 1,36 1,26 1,16 1,05 0,95 2 1,90 1,78 1,68 1,58 1,48 1,37 1,26 1,16 1,05 0,95 3 1,91 1,78 1,68 1,59 1,49 1,37 1,26 1,16 1,05 0,95

Dari hasil ini dapat diambil lama waktu pengeringan kopra hingga mencapai nilai kadar air yang diperkirakan dengan menggunakan bahan bakar kayu bakar adalah 10 jam.

5.5.2 Distribusi Suhu Pada Masing – Masing Tray

Dari data – data di atas, maka distribusi suhu tiap tray selama proses pengeringan berlangsung untuk bahan bakar minyak tanahdan kayu bakar dapat dilihat pada gambar 5.1 dan 5.2 berikut ini.

Dari grafik pada gambar 5.1, suhu yang terjadi selama proses pengeringan dengan bahan bakar minyak tanah berkisar antara 114,97oC sampai 117,21oC.

Temperatur tertinggi selalu berada pada tray 1 dan yang terendah selalu pada tray 3.

Waktu pengeringan untuk mengeringkan kopra pada pengujian ini adalah 8 jam.

Dari grafik pada gambar 5.2, suhu yang terjadi selama proses pengeringan dengan bahan bakar kayu bakar berkisar antara 111,97oC sampai 114,91oC.

Temperatur tertinggi selalu berada pada tray 1 dan yang terendah selalu pada tray 3.

Waktu pengeringan untuk mengeringkan kopra pada pengujian ini adalah 10 jam.

Gambar 5.1. Grafik distribusi suhu tiap tray untuk bahan bakar minyak tanah

Gambar 5.2. Grafik distribusi suhu tiap tray untuk bahan bakar kayu bakar

113 113,5 114 114,5 115 115,5 116 116,5 117 117,5 118

1 2 3 4 5 6 7 8

Tray 1 Tray 2 Tray 3

Temperature(oC)

Distribusi suhu tiap tray untuk bahan bakar minyak tanah

Waktu (jam) (j Waktu (jam)

109 109,5 110 110,5 111 111,5 112 112,5 113 113,5 114 114,5 115 115,5 116

1 2 3 4 5 6 7 8 9 10

Tray 1 Tray 2 Tray 3

Temperature(oC)

Distribusi suhu tiap tray untuk bahan bakar kayu bakar

Waktu (jam)

Gambar 5.3. Grafik distribusi suhu tiap trayminyak tanah vs kayu bakar Dari gambar grafik di atas, bahwa suhu yang terjadi dari bahan bakar minyak tanah selama proses pengeringan lebih tinggi dibandingkan dengan suhu yang terjadi dari pembakaran bahan bakar kayu bakar. Waktu pengeringan untuk mengeringkan kopra juga lebih cepat dengan menggunakan bahan bakar minyak tanah dari pada menggunakan bahan bakar kayu bakar. Hal ini dipengaruhi oleh nilai kalor bakar yang lebih tinggi dimiliki oleh minyak tanah sehingga energi yang dilepaskan lebih banyak sekaligus mempercepat proses pemanasan dan pengeringan.

5.5.3 Kebutuhan Air Selama Proses Pengeringan

Seperti yang sudah dikatakan sebelumnya, bahwa alat pengering ini mempunyai prinsip kerja yaitu memanaskan air untuk menghasilkan uap sebagai media pemanas untuk mengeringkan kopra.

1. Kebutuhan air dengan menggunakan bahan bakar minyak tanah

Dari hasil pengujian yang telah dilakukan, kebutuhan air untuk pengeringan dengan bahan bakar minyak tanah adalah 0,7 liter/jam. Jadi total kebutuhan air untuk

pengeringan 6 kg kopra selama 8 jam dengan bahan bakar minyak tanah adalah sebesar 0,7 liter/jam ×8 jam = 5,6 liter.

2. Kebutuhan air dengan menggunakan bahan bakar kayu bakar

Dari hasil pengujian yang telah dilakukan, kebutuhan air untuk pengeringan dengan bahan bakar kayu bakar adalah 0,6 liter/jam. Jadi total kebutuhan air untuk pengeringan 6 kg kopra selama 10 jam dengan bahan bakar kayu bakar adalah sebesar 0,6 liter/jam ×10 jam = 6 liter.

5.2. Analisa Data Hasil Pengujian

Adapun data- data yang dipergunakan adalah sebagai berikut : Berat kopra basah hasil panen (Wkb) = 6 kg Berat kopra kering hasil pengeringan (Wkk) = 2,81 kg Temperatur awal kopra (Ta) = 30 oC Kecepatan udara pengering diantara kopra (v) = 0,50 m/s Koefisien pindahan panas dinding (kw) = 53,2 W/m.oC Koefisien pindahan panas karet isolasi (kr) = 0,013 W/m.oC Panas jenis kopra (cp.kopra) = 1,88 kJ/kgoC Panas jenis air (cp.air) = 4,18 kJ/kgoC Panas laten penguapan air (hfg@116,12oC) = 2213,39 kJ/kg Panas laten penguapan air (hfg@113,34oC) = 2221,05 kJ/kg Massa jenis moisture jenuh pada Td (ρsd) = 212,5 gr/m3 Massa jenis moisture jenuh pada Ta (ρsa) = 27,59 gr/m3 Kelembaban relative udara pengering rata-rata (RHd) = 80 % Kelembaban relative udara luar (RHa) = 70 %

5.2.1. Perhitungan Kadar Air Kopra

Terlebih dahulu dihitungberat air kopra awal (Wi), dapat dihitung dengan menggunakan persamaan 2.2.

Wi = Wkb× wi

Berat air kopra awal (Wi), dengan kadar air awal 55 % adalah Wi= 2 kg × 55 %

Wi= 1,1 kg

Berat kopra dengan kadar air 0 % yang sebenarnya adalah Wko= Wkb – Wi = 2 kg – 1,1 kg = 0,9 kg

Jadi, berat kopra kering dengan kadar air 0 % pada masing – masing tray adalah 0,9 kg.

1. Kadar air kopra dengan bahan bakar kayu bakar a) Kadar air kopra pada tray 1

- Nilai total kadar air setelah kopra dikeringkan (wf)

[ ]

%

×100

= −

Wkk Wko wf Wkk

[ ]

% 95 100

, 0

9 , 0 95 ,

0 − ×

=

= 5,26 %

Jadi nilai kadar air kopra kering (wf) pada tray 1 adalah 5,26 %.

b) Kadar air kopra pada tray 2

- Nilai total kadar air setelah kopra dikeringkan (wf)

[ ]

%

×100

= −

Wkk Wko wf Wkk

[ ]

% 95 100

, 0

9 , 0 95 ,

0 − ×

=

= 5,26 %

Jadi nilai kadar air kopra kering (wf) pada tray 2 adalah 5,26 %.

c) Kadar air kopra pada tray 3

- Nilai total kadar air setelah kopra dikeringkan (wf)

[ ]

%

×100

= −

Wkk Wko wf Wkk

[ ]

% 95 100

, 0

9 , 0 95 ,

0 − ×

=

wf = 5,26 %

Jadi nilai kadar air kopra kering (wf) pada tray 3 adalah 5,26 %.

Penurunan kadar air kopra tiap jam dengan bahan bakar kayu bakar dapat dilihat pada tabel 5.3 berikut.

Tabel 5.3. Kadar air (%) kopra kering menggunakan bahan bakar kayu bakar Waktu

(jam)

Tray 1 2 3 4 5 6 7 8 9 10

1 52,63 49,15 46,43 43,04 39,19 33,82 28,57 22,41 14,29 5,26

2 52,63 49,44 46,43 43,04 39,19 34,31 28,57 22,41 14,29 5,26

3 52,63 49,44 46,43 43,40 39,60 34,31 28,57 22,41 14,29 5,26

Dari data tabel di atas, dapat dilihat gambar 5.4 sebagai berikut.

Gambar 5.4. Grafik kadar air kopra kering tiap tray bahan bakar kayu bakar Dari gambar grafik di atas, dapat disimpulkan bahwa kadar air kopra kering untuk bahan bakar kayu bakar tiap jam mengalami penurunan kadar air yang hampir

sama pada masing – masing tray. Hal ini dikarenakan distribusi suhu yang hampir merata dari tiap tray pada alat pengering selama proses pengeringan berlangsung.

4.3.2. Kadar air kopra dengan bahan bakar minyak tanah a) Kadar air kopra pada tray 1

- Nilai total kadar air setelah kopra dikeringkan (wf)

[ ]

%

×100

= −

Wkk Wko wf Wkk

[ ]

% 95 100

, 0

9 , 0 95 ,

0 − ×

=

= 5,26 %

Jadi nilai kadar air kopra kering (wf) pada tray 1 adalah 5,26 %.

b) Kadar air kopra pada tray 2

- Nilai total kadar air setelah kopra dikeringkan (wf)

[ ]

%

×100

= −

Wkk Wko wf Wkk

[ ]

% 95 100

, 0

9 , 0 95 ,

0 − ×

=

= 5,26 %

Jadi nilai kadar air kopra kering (wf) pada tray 2 adalah 5,26 %.

c) Kadar air kopra pada tray 3

- Nilai total kadar air setelah kopra dikeringkan (wf)

[ ]

%

×100

= −

Wkk Wko wf Wkk

[ ]

% 95 100

, 0

9 , 0 95 ,

0 − ×

=

wf = 5,26 %

Jadi nilai kadar air kopra kering (wf) pada tray 3 adalah 5,26 %.

Tabel 5.4. Kadar air kopra kering (%) menggunakan bahan bakar minyak tanah Waktu

(jam)

Tray 1 2 3 4 5 6 7 8

1 51,87 48,86 44,79 39,19 33,82 26,83 16,67 5,26

2 52,13 49,15 45,12 39,60 33,82 27,42 16,67 5,26 3 52,13 49,15 45,12 39,60 33,82 27,42 16,67 5,26

Dari data tabel di atas, dapat dilihat grafik pada gambar 5.5 berikut.

Gambar 5.5. Grafik kadar air kopra kering tiap tray bahan bakar minyak tanah Dari gambar grafik di atas, dapat disimpulkan bahwa kadar air kopra kering untuk bahan bakar kayu bakar tiap jam mengalami penurunan kadar air yang hampir sama pada masing – masing tray. Hal ini dikarenakan distribusi suhu yang hampir merata dari tiap tray pada alat pengering selama proses pengeringan berlangsung.

0,00 10,00 20,00 30,00 40,00 50,00 60,00

1 2 3 4 5 6 7 8

Waktu pengeringan (jam)

Tray 1

Tray 2

Tray 3

Kadar air (%)

Waktu (jam)

Gambar 5.6. Grafik kadar air kopra kering tiap tray minyak tanah vs kayu bakar Dari gambar grafik di atas, dapat disimpulkan bahwa kadar air kopra kering untuk bahan bakar kayu bakar dan minyak tanah tiap jam mengalami penurunan dengan laju yang hampir sama pada masing – masing tray. Hanya saja untuk bahan bakar minyak tanah, penurunan kadar air tiap jam lebih cepat dari bahan bakar kayu bakar. Hal ini dikarenakan nilai kalor minyak tanah lebih besar dari yang dimiliki kayu bakar. Namun, dari segi ekonomi, penggunaan kayu bakar untuk saat ini lebih menguntungkan karena selain harganya jauh lebih murah, ketersediaannya di pedesaan juga cukup banyak.

5.3. Perhitungan Total Energi yang Dibutuhkan untuk Mengeringkan Kopra Per Siklus

Laju aliran energi (kalor) di dalam ruang pengering terbagi atas perpindahan panas konveksi dengan fluida kerja adalah uap temperatur tinggi dan laju perpindahan konduksi melalui lapisan dinding dan karet isolasi. Temperatur yang digunakan adalah temperatur rata-rata yang diperoleh selama pengujian.

0,0 10,0 20,0 30,0 40,0 50,0 60,0

1 2 3 4 5 6 7 8 9 10

Tray 1 minyak tanah

Tray 2 minyak tanah

Tray 3 Minyak Tanah

Tray 1 kayu bakar Tray 2 kayu bakar Tray 3 kayu bakar

Kadar air kopra kering tiap tray minyak tanah vs kayu bakar

Waktu (jam)

Kadar air

Kadar air kopra kering tiap tray minyak tanah vs kayu bakar

Waktu (jam)

Kadar air

Waktu pengeringan (jam)

Total Energi yang Dibutuhkan untuk Mengeringkan Kopra Per Siklus (QT), dapat dihitung dengan menggunakan persamaan (2.18).

Dimana :

QT = Kebutuhan energi total per siklus (kJ) Qd = Kebutuhan energi pengeringan kopra (kJ)

Qkv = Aliran Energi konveksi di dalam box pengering (kJ) Qlw = Energi yang hilang dari dinding ruang pengering (kJ) Qd = Energi yang hilang dari saluran pembuangan (kJ)

4.4.1 Kebutuhan total energi pengeringan kopra dengan bahan bakar minyak tanah

Total energi yang dibutuhkan untuk proses pengeringan/ jam dengan bahan bakar dihitung sebagai berikut :

a) Kebutuhan energi untuk pengeringan kopra (Qd), dapat dihitung dengan menggunakan persamaan (2.5).

Qd = Qh + Qw + Ql

dimana;

Qd = energi pengeringan kopra, kkal Qh = energi pemanasan kopra, kkal Qw = energi pemanasan air kopra, kkal Ql = energi penguapan air kopra, kkal

Energi untuk pemanasan kopra (Qt), dapat dihitung dengan menggunakan persamaan (2.6).

Qh= Wkb × cp.kopra (Td-Ta)

= 6 kg × 1,88 kJ/kgoC × (116,12oC – 30 oC)

= 971,4336 kJ

Kadar air awal kopra adalah 50% - 55% (MAPI, 2006) Asumsikan kadar air awal kopra, wf= 55 %.

Berat kopra basah per tray (Wkb) = 6 kg

Berat kopra kering dengan kadar air 0 %, Wko =

[

6−(6×55%)]

= 2,7 kgJadi, berat akhir kopra yang diperkirakan adalah 2,86 kg. Atau untuk tiap tray adalah 0,95 kg.

Berat air kopra awal, Wi dihitung dengan persamaan (2.2).

Energi pemanasan air kopra (Qw), dapat dihitung dengan menggunakan persamaan (2.7).

Qw = Wi × Cp.air(Td-Ta)

= 3,14 kg × 4,18 kJ/kgoC × (116,12oC – 30 oC) = 1130,3422 kJ

Berat air yang dipindahkan selama proses pengeringan (Wr), dapat dihitung dengan menggunakan persamaan (2.4) dan (2.8).

Energi penguapan air kopra (Ql), dapat dihitung menggunakan persamaan (2.9) Ql = Wr × hfg

= 2,98 kg × 2213,39 kJ/kg = 6595,9022 kJ

Maka didapat energi yang dibutuhkan untuk pengering kopra (Qd) Qd = Qh + Qw + Ql

= 971,4336 kJ + 1130,3422 kJ + 6595,9022 kJ = 8697,6780 kJ

Jadi energi yang dibutuhkan untuk pengering kopra adalah 8697,6780 kJ.

b) Laju aliran energi konveksi dihitung dengan persamaan

Untuk analisa perpindahan panas konveksi, asumsi yang digunakan adalah konveksi bebas dalam ruang tertutup dimana untuk alat pengering ini, ruang pengering dibagi menjadi empat kamar, yang masing-masing diapit oleh plat horizontal yang dipanaskan dari bawah. Kamar I (antara heater dan tray 1), kamar II (antara tray 1 dan tray 2), kamar III (antara tray 2 dan tray 3), kamar II (antara tray 3 dan plat atas).

Aliran panas berlansung secara vertikal dari bawah ke atas atau dari plat panas ke plat yang lebih dingin.

- Untuk kamar I :

Sifat- sifat uap dievaluasi pada suhu-suhu temperatur rata-rata dengan persamaan 2.10 sebagai berikut.

Dengan rata – rata temperatur 142,98 oC dan 117,21 oC. Laju aliran energi konveksi sepanjang kamar 1

Dari lampiran 2 diperoleh data sebagai berikut : ρ = 0,5546 kg/m3

cp = 2,034 kJ/kg.oC μ = 13,55 × 10-6 kg/m.s υ = 2,47 × 10-5 m2/s k = 0,0263 W//m.oC Pr = 1,044

β = 1/Tf=1/396 K = 0,00248 K-1

Hasil perkalian angka Grashof-Pradtl diperoleh sebagai berikut persamaan (2.11).

Dari Lampiran 3 diperoleh harga C, n dan m sebagai berikut :

Konduktivitas termal efektif, ke dihitung dengan persamaan 2.12

Perpindahan kalor konveksi, q dihitung dengan persamaan 2.13 berikut

- Untuk kamar II :

Dengan rata – rata temperatur 117,21oC dan 116,18oC. Laju aliran energi konveksi sepanjang kamar 2

Sifat- sifat uap dievaluasi pada suhu-suhu temperatur rata-rata :

Maka diperoleh data sebagai berikut : ρ = 0,5707 kg/m3

cp = 2,038 kJ/kg.oC μ = 13,06 × 10-6 kg/m.s υ = 2,29 × 10-5 m2/s k = 0,0253 W//m.oC Pr = 1,05

β = 1/Tf=1/392,59 K = 0,0025661 K-1

Hasil perkalian angka Grashof-Pradtl diperoleh sebagai berikut :

Diperoleh harga C, n dan m sebagai berikut :

Konduktivitas termal efektif, ke dihitung dengan persamaan

Perpindahan kalor konveksi, q dihitung dengan persamaan berikut

- Untuk kamar III :

Dengan rata – rata temperatur 116,18oC dan 114,97oC. Laju aliran energi konveksi sepanjang kamar 3

Sifat- sifat uap dievaluasi pada suhu-suhu temperatur rata-rata :

Maka diperoleh data sebagai berikut : ρ = 0,5725 kg/m3

cp = 2,040 kJ/kg.oC μ = 13,02 × 10-6 kg/m.s υ = 2,27 × 10-5 m2/s k = 0,0252 W//m.oC Pr = 1,051

β = 1/Tf=1/389,2 K = 0,0025735 K-1

Hasil perkalian angka Grashof-Pradtl diperoleh sebagai berikut :

Diperoleh harga C, n dan m sebagai berikut :

Konduktivitas termal efektif, ke dihitung dengan persamaan

Perpindahan kalor konveksi, q dihitung dengan persamaan berikut

- Untuk kamar IV :

Dengan rata – rata temperatur 114,97oC dan 112,91oC. Laju aliran energi konveksi sepanjang kamar 4

Sifat- sifat uap dievaluasi pada suhu-suhu temperatur rata-rata :

Maka diperoleh data sebagai berikut : ρ = 0,5771 kg/m3

cp = 2,047 kJ/kg.oC μ = 12,92 × 10-6 kg/m.s υ = 2,23 × 10-5 m2/s k = 0,0259 W//m.oC Pr = 1,054

β = 1/Tf=1/389,2 K = 0,00259 K-1

Hasil perkalian angka Grashof-Pradtl diperoleh sebagai berikut :

Diperoleh harga C, n dan m sebagai berikut :

Konduktivitas termal efektif, ke dihitung dengan persamaan

Perpindahan kalor konveksi, q dihitung dengan persamaan berikut

- Laju aliran energi konveksi total

Jadi laju aliran energi konveksi di dalam ruang pengering (qkv) adalah 351,1827 kJ/jam.

Untuk 1 siklus pengeringan dengan lama waktu 8 jam, maka

c) Energi yang hilang dari dinding ruang pengering (qlw), dapat dihitung dengan menggunakan persamaan 2.14 dan persamaan 2.15, sebagai berikut

Dimana :

qlw= energi yang hilang melalui dinding box pengering, kkal/jam U = Koefisien perpindahan kalor menyeluruh (W/m.oC)

kw = koefisien perpindahan kalor konduksi plat (W/m.oC) kr = koefisien perpindahan kalor konduksi isolasi (W/m.oC) A = Luas penampang (m2)

∆xw= tebal plat (m)

∆xr= tebal lapisan isolasi (m)

Kehilangan energi melalui dinding box pengering (Qlw) menggunakan beberapa asumsi sebagai berikut :

1. Aliran panas berlangsung tunak (steady) dan temperatur tiap jam dianggap konstan dan harganya diperoleh dengan merata-ratakan temperatur selama pengujian untuk tiap tingkat dan tiap titik pengujian.

2. Konduktifitas termal bahan (plat dan karet) dianggap konstan.

3. Tidak ada pembangkit kalor sepanjang dinding.

4. Kehilangan kalor melalui dinding hanya diperhitungkan melalui dinding samping (kanan dan kiri) dan dinding belakang.

Untuk koefisien perpindahan panas menyeluruh, U diperoleh hasilnya sebagai berikut

Dengan demikian kehilangan kalor dari dinding untuk box pengering Untuk kamar I :

Rata – rata temperatur dinding dalam 130,10 oC dan dinding luar 78,78 oC dan luas penampang dinding, A = 0,42 m2

Laju aliran energi konduksi yang hilang melalui dinding

Untuk kamar II :

Rata – rata temperatur dinding dalam 117,21oC dan dinding luar 74,65 oC dan luas penampang dinding, A = 0, 21 m2

Laju aliran energi konduksi yang hilang melalui dinding

Untuk kamar II :

Rata – rata temperatur dinding dalam 116,18oC dan dinding luar 72,18 oC dan luas penampang dinding, A = 0, 21 m2

Untuk kamar II :

Rata – rata temperatur dinding dalam 114,97oC dan dinding luar 69,95 oC dan luas penampang dinding, A = 0, 3 m2

Kehilangan energi (kalor) total dari ruang pengering adalah

Jadi laju aliran energi yang hilang dari dinding ruang pengering (qlw) adalah 255,2838 kJ/jam.

Untuk 1 siklus pengeringan dengan lama waktu 8 jam, maka energi yang hilang dari dinding ruang pengering adalah

d) Energi yang hilang dari saluran pembuangan dihitung dengan persamaan 2.16 dan 2,17 sebagai berikut,

Dengan,

Dimana :

qlv = Energi yang hilang dari saluran pembuangan (kJ)

hg = Entalpi jenis uap (kJ/kg), untuk temperatur 116,12oC = 2700,6 kJ/kg

ρ = Massa jenis uap (kg/m3), untuk temperatur 116,12oC =0,9958 kg/m3 v = laju aliran uap keluar pipa saluran uap (m/s) = 0,5 m/s

A= luas penampang (m2)

d = diameter pipa (inci) = 1 inci = 0,0254 m maka,

Jadi, laju aliran energi yang hilang dari saluran pembuangan (qlv) adalah 2451,5569 kJ/jam.

Untuk 1 siklus pengeringan dengan lama waktu buka saluran tiap jam pengeringan adalah 15 menit, maka energi yang hilang dari dinding ruang pengering dalam 1 siklus pengeringan dengan bahan bakar minyak tanah,

e) Total energi yang dibutuhkan untuk mengeringkan kopra per jam (QT), dapat dihitung dengan menggunakan persamaan (2.18).

Jadi total energi yang dibutuhkan untuk mengeringkan kopraper jam (QT) adalah 18452,5238 kJ.

4.4.2 Kebutuhan total energi pengeringan kopra dengan bahan bakar kayu bakar

Total energi yang dibutuhkan untuk proses pengeringan/ jam dengan bahan bakar dihitung sebagai berikut :

a) Kebutuhan energi untuk pengeringan kopra (Qd), dapat dihitung dengan menggunakan persamaan (2.5).

Qd = Qh + Qw + Ql

dimana;

Qd = energi pengeringan kopra, kkal Qh = energi pemanasan kopra, kkal Qw = energi pemanasan air kopra, kkal Ql = energi penguapan air kopra, kkal

Energi untuk pemanasan kopra (Qt), dapat dihitung dengan menggunakan persamaan (2.6).

Qh= Wkb × cp.kopra (Td-Ta)

= 6 kg × 1,88 kJ/kgoC × (113,34oC – 30 oC) = 940,0752 kJ

Kadar air awal kopra adalah 50% - 55% (MAPI, 2006) Asumsikan kadar air awal kopra, wf= 55 %.

Berat kopra basah per tray (Wkb) = 6 kg

Berat kopra kering dengan kadar air 0 %, Wko =

[

6−(6×55%)]

= 2,7 kgJadi, berat akhir kopra yang diperkirakan adalah 2,86 kg. Atau untuk tiap tray adalah 0,95 kg.

Berat air kopra awal, Wi dihitung dengan persamaan

Energi pemanasan air kopra (Qw), dapat dihitung dengan menggunakan persamaan (2.7).

Qw = Wi × Cp.air(Td-Ta)

= 3,14 kg × 4,18 kJ/kgoC × (120 oC – 30 oC) = 1093,8542 kJ

Berat air yang dipindahkan selama proses pengeringan (Wr), dapat dihitung dengan menggunakan persamaan (2.4) dan (2.8).

Energi penguapan air kopra (Ql), dapat dihitung dengan menggunakan persamaan (2.9)

Ql = Wr × hfg

= 2,98 kg × 2221,05 kJ/kg = 6618,7290 kJ

Maka didapat energi yang dibutuhkan untuk pengering kopra (Qd), kJ Qd = Qh + Qw + Ql

= 940,0752 kJ + 1093,8542 kJ + 6618,7290 kJ = 8652,6584 kJ

Jadi energi yang dibutuhkan untuk pengering kopra adalah 8652,6584 kJ.

b) Laju aliran energi konveksi (qkv), dihitung sebagai berikut : Untuk kamar I :