PEMANFAATAN LIMBAH SENYAWA LATEKS KARET ALAM PADA BETON POLIMER DENGAN PENGISI SERBUK CANGKANG TELUR AYAM DAN PENGERAS POLIESTER

SKRIPSI

Oleh

DHANY HARYANTO 140405102

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

AGUSTUS 2018

PEMANFAATAN LIMBAH SENYAWA LATEKS KARET ALAM PADA BETON POLIMER DENGAN PENGISI SERBUK CANGKANG TELUR AYAM DAN PENGERAS POLIESTER

SKRIPSI

Oleh

DHANY HARYANTO 140405102

SKRIPSI INI DIAJUKAN UNTUK MELENGKAPI SEBAGIAN PERSYARATAN MENJADI SARJANA TEKNIK

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

AGUSTUS 2018

PERNYATAAN KEASLIAN SKRIPSI

Saya menyatakan dengan sesungguhnya bahwa skripsi dengan judul:

PEMANFAATAN LIMBAH SENYAWA LATEKS KARET ALAM PADA BETON POLIMER DENGAN PENGISI SERBUK CANGKANG TELUR AYAM DAN PENGERAS POLIESTER

dibuat untuk melengkapi sebagian persyaratan menjadi Sarjana Teknik pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. Skripsi ini adalah hasil karya saya kecuali kutipan-kutipan yang telah saya sebutkan sumbernya.

Demikian pernyataan ini diperbuat, apabila di kemudian hari terbukti bahwa karya ini bukan karya saya atau merupakan hasil jiplakan maka saya bersedia menerima sanksi sesuai dengan aturan yang berlaku.

Medan, September 2018

Dhany Haryanto NIM: 140405102

ii

PENGESAHAN SKRIPSI

Skripsi dengan judul:

PEMANFAATAN LIMBAH SENYAWA LATEKS KARET ALAM PADA BETON POLIMER DENGAN PENGISI SERBUK CANGKANG TELUR

AYAM DAN PENGERAS POLIESTER

dibuat untuk melengkapi persyaratan menjadi Sarjana Teknik pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. Skripsi ini telah diujikan pada sidang ujian skripsi tanggal 15 Agustus 2018 dan dinyatakan memenuhi syarat/sah sebagai skripsi pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Medan, September 2018 Ketua Departemen Teknik Kimia

Universitas Sumatera Utara

Koordinator Skripsi

iii

LEMBAR PERSETUJUAN

Tim Penguji menyetujui perbaikan skripsi:

Nama: Dhany Haryanto NIM: 140405102

Judul: Pemanfaatan Limbah Senyawa Lateks Karet Alam pada Beton Polimer dengan Pengisi Serbuk Cangkang Telur Ayam dan Pengeras Poliester

yang telah diperbaiki sesuai saran dari Tim Penguji.

Dosen Pembimbing

iv

PRAKATA

Puji dan syukur penulis ucapkan kepada Tuhan yang Maha Esa, karena atas berkat dan rahmat-Nya sehingga skripsi ini dapat diselesaikan. Tulisan ini merupakan skripsi dengan judul “Pemanfaatan Limbah Senyawa Lateks Karet Alam pada Beton Polimer dengan Pengisi Serbuk Cangkang Telur Ayam dan Pengeras Poliester”, berdasarkan hasil penelitian yang penulis lakukan di Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. Skripsi ini merupakan salah satu syarat untuk mendapatkan gelar Sarjana Teknik.

Hasil penelitian ini diharapkan dapat memberi gambaran kepada dunia industri tentang pemanfaatan limbah senyawa lateks karet alam, cangkang telur ayam dan resin poliester yang memiliki potensi untuk dijadikan bahan pengganti dalam produk beton. Beberapa data dari skripsi ini telah diterima untuk dipresentasikan pada:

1. 1st International Conference On Industrial & Manufacturing Engineering (ICIME) di Medan, Indonesia pada tanggal 16-17 Oktober 2018 dengan judul

“UTILIZATION OF OVERCURED NATURAL RUBBER LATEX COMPOUND IN MODIFIED CONCRETE MANUFACTURING”.

2. 11st Regional Conference on Chemical Engineering (RCChE) di Yogyakarta, Indonesia pada tanggal 7-8 November 2018 dengan judul “EFFECT OF WASTE NATURAL RUBBER LATEX AND EGGSHELL POWDER AS REINFORCING FILLER ON CONCRETE MANUFACTURED”.

Selama melakukan penelitian sampai penulisan skripsi ini, penulis banyak mendapat bantuan dari berbagai pihak, untuk itu penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Tuhan Yang Maha Esa yang selalu memberkati dan menyertai penulis di sepanjang hidup penulis, terutama selama melakukan penelitian dan penulisan skripsi ini. Pertolongan-Nya selalu baru dan tak pernah terlambat, rancangan-Nya penuh damai sejahtera.

2. My Support System: papa Sin Hi, mama Mei Sim, dan Jeffri Haryanto untuk doa, kasih sayang, dan dukungan yang luar biasa kepada penulis.

v

3. Ibu Prof. Dr. Ir. Hamidah Harahap, M.Sc. selaku dosen pembimbing yang telah banyak memberikan bimbingan dan arahan dalam menyelesaikan penelitian dan penulisan skripsi ini.

4. Ibu Prof. Dr. Halimatuddahliana, S.T., M.Sc dan Bapak Mhd. Hendra S.

Ginting, S.T., M.T selaku dosen penguji yang telah memberikan saran dan masukan untuk kesempurnaan skripsi ini.

5. Bapak Ir. Bambang Trisakti, M.T., selaku Koordinator Penelitian Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

6. Ibu Maya Sarah, S.T., M.T., Ph.D, IPM, selaku Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

7. Ibu Dr. Erni Misran, S.T., M.T. selaku Sekretaris Departemen Teknik Kimia USU.

8. Bapak Bode Haryanto, S.T., M.T., Ph.D. selaku Dosen Pembimbing Akademik

9. Seluruh dosen/staf pengajar dan pegawai administrasi Departemen Teknik Kimia yang telah memberikan banyak sekali ilmu yang sangat berharga kepada penulis.

10. Jesselin Wijaya, selaku partner penelitian penulis.

11. Rekan-rekan mahasiswa Stambuk 2014 yang membantu penulis dalam menyelesaikan skripsi ini, terkhusus Pittor Suherman, Lionardo Setiawan, Alvina Wijaya, Vanessa, Kelvin, Elizabeth dan Alvin.

12. Semua abang kakak senior dan adik-adik junior di Teknik Kimia USU, terkhusus Ardi Utama, Steven Wijaya, Fenny Wijaya, Yoeselin Wangi, Hendrik Khosman, Philbert, Toni Chandra, Alvin Soen, Alvin Susanto, Darwin Goldwin, dan abang kakak angkatan 2011.

13. TRP squad: Jesselin Wijaya, Pittor Suherman, dan Kelvin untuk kerja samanya yang baik, sharing ilmunya dan masukan yang baik.

14. Teman - teman yang terus memberikan semangat dan dukungan kepada penulis selama proses pembuatan skripsi: Chaswadi, Filbert Ong, Stanley Novaldi, Vincent Sukirman, Evan Bangun, Kevin Ega Jingga, dan Jackson.

15. Keluarga besar Laboratorium Proses, terutama Ibu Prof. Dr. Ir. Rosdanelli Hasibuan, M.T. selaku kepala laboratorium proses dan rekan-rekan asisten.

vi 16. Keluarga besar PT. Mabar Feed Indonesia.

17. Semua pihak yang tidak dapat penulis sebutkan satu per satu untuk kontribusinya di dalam proses penyelesaian semua tugas akhir penulis.

Medan, September 2018 Penulis

Dhany Haryanto

DEDIKASI

Skripsi ini saya persembahkan untuk kedua orangtua ku yang tercinta:

Papa, superheroku yang selalu kuat, tegar, dan sabar dalam menghadapi semua permasalahan yang ada, yang selalu mendukung dan memberi nasehat kepadaku,

yang selalu ada kapanpun itu, yang tidak pernah menunjukkan kelelahannya maupun kesedihannya di hadapan keluarga dan selalu mencintai keluarganya.

Mama, bidadari yang diutus oleh Tuhan Yang Maha Esa yang senantiasa melindungiku dengan kedua sayap putihnya, yang selalu menyertakan namaku

dalam setiap doanya, yang selalu menjaga dan merawatku.

Berkat mereka berdualah saya bisa sampai detik ini, menyelesaikan skripsi ini.

“Parental love is the only love that is truly endless, unconditional and forgiving”

-Anonymous-

viii

RIWAYAT HIDUP PENULIS

Nama: Dhany Haryanto

NIM: 140405102

Tempat/Tanggal Lahir:

Medan/27 September 1996 Email: [email protected] Nama Orang Tua: Sin Hi dan Mei Sim

Alamat Orang Tua: Jl. Danau Singkarak, Sei Agul, Medan Barat, 20117

Asal Sekolah:

TK Sutomo 1 Medan (2000-2002)

SD Sutomo 1 Medan (2002-2008)

SMP Sutomo 1 Medan (2008-2011)

SMA Sutomo 1 Medan (2011-2012) Pengalaman Organisasi/Kerja:

1. Himpunan Mahasiswa Teknik Kimia Fakultas Teknik Universitas Sumatera Utara (HIMATEK FT USU).

2. Kegiatan Mahasiswa Buddhis Universitas Sumatera Utara (KMB USU).

3. Asisten Laboratorium Polimer Tahun 2016-2018

4. Asisten Laboratorium Ilmu Teknik Kimia II Tahun 2017-2018 modul Pembuatan Biodiesel, Resin Urea Formaldehid, Reaktor Fasa Cair, Pembuatan Komposit, Pembuatan Pulp, Esterifikasi.

5. Kerja Praktek di PT Sinar Mas Agro Resources & Technology Tbk, Medan Belawan, Sumatera Utara: September 2017 s/d Oktober 2017.

Artikel yang Dipublikasikan dalam Jurnal/Pertemuan Ilmiah:

1. 1st International Conference On Industrial & Manufacturing Engineering (ICIME) di Medan, Indonesia pada tanggal 16-17 Oktober 2018.

2. 11st Regional Conference on Chemical Engineering (RCChE) di Yogyakarta, Indonesia pada tanggal 7-8 November 2018.

ix ABSTRAK

Beton polimer adalah suatu material komposit dimana agregat-agregatnya terikat bersama dalam matriksnya dengan perekat bahan polimer. Karakteristik beton polimer seperti kuat tekan yang tinggi, daya serap air yang rendah, proses perawatan (curing) yang lebih cepat, dan tahan terhadap serangan bahan kimia membuat aplikasi beton polimer banyak diterapkan di dunia pembangunan. Tujuan penelitian ini adalah untuk mengetahui pengaruh variasi komposisi resin poliester terhadap sifat fisik dan mekanik beton polimer. Pada penelitian ini, beton dibuat dengan menambahkan limbah senyawa lateks karet alam dan serbuk cangkang telur serta resin poliester. Limbah senyawa lateks digunakan sebagai perekat dengan tujuan untuk meningkatkan kekuatan dari beton dan memanfaatkan limbah yang selama ini tidak memiliki nilai guna. Serbuk cangkang telur dipilih karena mengandung komponen CaCO3 yang tinggi dimana komponen ini dapat membantu meningkatkan kekuatan tekan dari beton. Resin poliester dipilih dengan tujuan untuk mengurangi pemakaian semen dalam pembuatan beton serta meningkatkan sifat mekanik dan fisik dari beton. Beton dibuat dengan mencampurkan semen, pasir, kerikil dan air dengan rasio berat 1 : 2,3 : 3,38 : 0,55 pada alat pencampur beton. Limbah lateks karet alam ditambahkan sebanyak 2% dari berat semen yang digunakan dan serbuk cangkang telur dengan ukuran 100 mesh sebanyak 20% dari berat pasir.

Komposisi resin poliester yang digunakan pada penelitian ini terdiri dari 1%, 2%, 3%, 4%, dan 5% dari berat semen. Beton yang dihasilkan selanjutnya mengalami proses perawatan dalam air selama 28 hari sebelum dilakukan pengujian. Hasil pengujian yang didapat dari pengujian SEM menunjukkan bahwa dengan penambahan poliester dapat memperbaiki permukaan beton dan membentuk sambungan pada komponen beton. Hasil terbaik untuk sifat fisik dan mekanik yaitu pada pengujian densitas adalah 2154,35 kg/m3, nilai absorpsi air adalah 0,27%, nilai kekuatan tekan adalah 24,37 MPa, dan nilai kekuata tarik belah adalah 2,51 MPa.

Kata Kunci: Beton polimer, kekuatan tekan, limbah lateks karet alam, resin poliester, serbuk cangkang telur,

x ABSTRACT

THE UTILIZATION OF OVERCURED NATURAL NATURAL RUBBER LATEX WASTE IN POLYMER CONCRETE WITH EGGSHELL POWDER AS

FILLER AND POLYESTER AS HARDENER

Polymer concrete is a composite material in which the aggregate is bound together in a matrix with a polymer binder. Superior characteristics of polymer concrete such as high compressive strength, low water absorption, faster curing processes and resistance to chemical attacks contribute to its widely application in structural development. The purpose of this study was to investigate the effect of variations of polyester resin composition on the physical and mechanical properties of polymer concrete. In this study, concrete was made by adding natural rubber latex compound waste and eggshell powder along with polyester resin. The latex waste is used as an adhesive in order to increase the strength of the concrete and utilize the waste that has no use value. Eggshell powder is chosen because of its rich of CaCO3 components which can help to increase the compressive strength of concrete. Polyester resin is chosen as a substitute for cement in order to reduce cement usage and improve the mechanical and physical properties of concrete. Concrete is then made by mixing cement, fine aggregate, hard aggregate and water with a weight ratio of 1: 2.3: 3.38: 0.55 on a concrete mixer. Natural rubber latex compound waste is then added as much as 2% of the weight of the cement used and eggshell powder with a size particle of 100 mesh as much as 20% of the weight of the sand. The composition of polyester resin that is used in this study varies from 1%, 2%, 3%, 4%, and 5% of the weight of cement. The resulting concrete then be cured in water for 28 days before testing. The test results obtained from scanning electron microscopy (SEM) testing show that with the addition of polyester, it improves the concrete surface morphology and form a layer which could attach the concrete components.

The best results for physical and mechanical properties is obtained with the concrete density value is 2154.35 kg/m3, the water absorption is 0.27%, the compressive strength is 24.37 MPa, and the value of split tensile strength is 2.51 MPa.

Keywords: Compressive strength, eggshell powder, natural rubber latex compound waste, polymer concrete, polyester resin

DAFTAR ISI

Halaman PERNYATAAN KEASLIAN SKRIPSI

PENGESAHAN SKRIPSI LEMBAR PERSETUJUAN PRAKATA

DEDIKASI

RIWAYAT HIDUP ABSTRAK ABSTRACT DAFTAR ISI

DAFTAR GAMBAR DAFTAR TABEL DAFTAR LAMPIRAN DAFTAR SINGKATAN DAFTAR SIMBOL

BAB I PENDAHULUAN 1.1 Latar Belakang 1.2 Perumusan Masalah 1.3 Tujuan Penelitian 1.4 Manfaat Penelitian 1.5 Ruang Lingkup BAB II TINJAUAN PUSTAKA

2.1 Beton

2.1.1 Beton Normal 2.1.2 Beton Polimer 2.2 Material Penyusun Beton

2.2.1 Semen Portland

2.2.1.1 Senyawa Utama dalam Semen Portland 2.2.1.2 Tipe Semen Portland

2.2.1.3 Sifat-Sifat Semen Portland 2.2.2 Agregat

i ii iii iv vii viii ix

x xi xv xvii xviii xix

xx 1 1 4 4 4 5 6 6 6 7 7 7 8 9 10 11

2.2.2.1 Agregat Halus 2.2.2.2 Agregat Kasar 2.2.3 Air

2.2.4 Bahan Tambahan

2.3 Limbah Senyawa Lateks Karet Alam 2.3.1 Lateks Karet Alam

2.3.2 Bahan Kimia Kompon Lateks

2.3.2.1 Bahan Pemvulkanisasi (Vulcanizing Agent) 2.3.2.2 Bahan Pemercepat Vulkanisasi

(Accelerators)

2.3.2.3 Bahan Penggiat Vulkanisasi (Activator Accelerators)

2.3.2.4 Bahan Penangkal Oksidasi (Antioxidant) 2.3.2.5 Bahan Pemantap (Stabilizer)

2.3.3 Limbah Senyawa Lateks Karet Alam 2.4 Unsaturated Polyester Resin

2.5 Cangkang Telur 2.6 Karakteristik Beton

2.6.1 Pengujian Sifat Fisis 2.6.1.1 Pengujian Densitas 2.6.1.2 Pengujian Penyerapan Air 2.6.2 Pengujian Sifat Mekanik

2.6.2.1 Pengujian Kuat Tekan 2.6.2.2 Pengujian Kuat Tarik 2.6.3 Analisis Mikrostruktur BAB III METODOLOGI PENELITIAN

3.1 Lokasi Penelitian 3.2 Bahan dan Peralatan

3.2.1 Bahan

3.2.1.1 Bahan yang Digunakan untuk Pembuatan Limbah Senyawa Lateks Karet Alam

3.2.1.2 Bahan yang Digunakan untuk Kaping Beton

11 12 13 14 14 14 15 16 16

16

16 17 17 18 18 20 20 20 20 21 21 21 22 24 24 24 24 25

25

3.2.2 Peralatan

3.2.2.1 Peralatan yang Digunakan untuk Menguji Agregat

3.2.2.2 Peralatan yang Digunakan untuk Pembuatan Beton Polimer

3.2.2.3 Peralatan yang Digunakan untuk Pembuatan Serbuk Cangkang Telur Ayam

3.2.2.4 Peralatan yang Digunakan untuk Pembuatan Limbah Senyawa Lateks Karet Alam

3.2.2.5 Peralatan yang Digunakan untuk Kaping Beton

3.3 Prosedur Penelitian

3.3.1 Prosedur Pembuatan Limbah Senyawa Lateks Karet Alam

3.3.1.1 Prosedur Pra-vulkanisasi Lateks Karet Alam 3.3.1.2 Prosedur Uji Kloroform pada Lateks Karet

Alam

3.3.2 Prosedur Pembuatan Serbuk Cangkang Telur Ayam 3.3.3 Prosedur Pengujian Agregat

3.3.4 Prosedur Pembuatan Beton Polimer 3.3.4.1 Prosedur Pengecoran 3.3.4.2 Prosedur Perawatan Beton 3.3.5 Prosedur Kaping Beton

3.4 Flowchart Percobaan

3.4.1 Flowchart Pra-Vulkanisasi Lateks Karet Alam

3.4.2 Flowchart Uji Kloroform pada Lateks Karet Alam Pra-Vulkanisasi

3.4.3 Flowchart Pembuatan Serbuk Cangkang Telur Ayam 3.4.4 Flowchart Pengujian Agregat

3.4.5 Flowchart Pengecoran Beton 3.4.6 Flowchart Perawatan Beton 3.4.7 Flowchart Kaping Beton

25 25

26

26

26

26

27 27

27 27

28 28 29 29 29 29 30 30 31

32 32 33 34 34

3.5 Pengujian Beton

3.5.1 Pengujian Densitas Beton

3.5.2 Pengujian Daya Penyerapan Air Beton 3.5.3 Pengujian Kuat Tekan Beton

3.5.4 Pengujian Tarik Belah Beton

3.5.5 Karakterisasi Scanning Electron Microscope (SEM) BAB IV HASIL DAN PEMBAHASAN

4.1 Pengaruh Resin Poliester Terhadap Sifat-sifat Fisikal Pada Produk Beton

4.1.1 Pengaruh Variasi Resin Poliester Terhadap Densitas Beton

4.1.2 Pengaruh Variasi Resin Poliester Terhadap Daya Penyerapan (Absorpsi) Beton

4.2 Pengaruh Resin Poliester Terhadap Sifat-sifat Mekanikal Pada Produk Beton

4.2.1 Pengaruh Variasi Resin Poliester Terhadap Kuat Tekan Beton

4.2.2 Pengaruh Variasi Resin Poliester Terhadap Kuat Tarik Belah Beton

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan

5.2 Saran DAFTAR PUSTAKA

35 35 35 35 35 36 37 37

37

38

41

41

44

46 46 47 48

DAFTAR GAMBAR

Halaman Gambar 2.1 Monomer Isoprena Pada Lateks Karet Alam

Gambar 3.1 Flowchart Pra-vulkanisasi Lateks Karet Alam

Gambar 3.2 Flowchart Uji Kloroform Pada Lateks Karet Alam Pra- Vulkanisasi

Gambar 3.3 Flowchart Pembuatan Serbuk Cangkang Telur Ayam Gambar 3.4 Flowchart Pengujian Agregat

Gambar 3.5 Flowchart Pengecoran Beton Gambar 3.6 Flowchart Perawatan Beton Gambar 3.7 Flowchart Kaping Beton Gambar 3.8 Uji Tekan Beton

Gambar 3.9 Uji Tarik Belah Beton

Gambar 4.1 Pengaruh Resin Poliester pada Beton dengan Limbah Senyawa Lateks 2% dan Serbuk Cangkang Telur 20%

terhadap Densitas

Gambar 4.2 Pengaruh Resin Poliester pada Beton dengan Limbah Senyawa Lateks 2% dan Serbuk Cangkang Telur 20%

Terhadap Daya Penyerapan Air

Gambar 4.3 Hasil SEM beton (a) konvensional, (b) dengan penambahan L 2%, CT 20% dan PE 2%, (c) dengan penambahan L 2%, CT 20%, dan PE 5%

Gambar 4.4 Gambar 4.4 Pengaruh Resin Poliester pada Beton dengan Limbah Senyawa Lateks 2% dan Serbuk Cangkang Telur 20% terhadap Kuat Tekan pada Perendaman 28 Hari Gambar 4.5 Pengaruh Resin Poliester pada Beton dengan Limbah

Senyawa Lateks 2% dan Cangkang Telur 20% Terhadap Kuat Tarik Belah

Gambar B.1 Proses Pembuatan Limbah Senyawa Lateks Karet Alam

15 30 31

32 32 33 34 34 35 36 37

38

40

42

44

B-1

Gambar B.2 Pengujian Kloroform Pada Limbah Senyawa Lateks Karet Alam

Gambar B.3 Serbuk Cangkang Telur Gambar B.4 Produk Beton Segar Gambar B.5 Proses Perawatan Beton Gambar B.6 Produk Beton

Gambar B.7 (a) Proses Kaping Beton dan (b) Hasil Kaping Beton Gambar B.8 Alat Pengujian Mekanikal Beton

B-1

B-2 B-2 B-3 B-3 B-4 B-4

DAFTAR TABEL

Halaman Tabel 2.1 Komposisi Senyawa Utama Semen Portland

Tabel 2.2 Komposisi Umum Oksida Semen Portland Tipe I

Tabel 2.3 Spesifikasi Mutu Lateks Pekat ASTM D 1076 dan ISO 2004 Tabel 2.4 Komposisi Kimia Cangkang Telur

Tabel 3.1 Formulasi Lateks Karet Alam dan Bahan Kuratif

Tabel 3.2 Tingkat Pematangan Lateks Karet Alam Pra-Vulkanisasi Melalui Tes Koagulasi-Kloroform

Tabel 3.3 Susunan Besar Butiran Agregat Halus Tabel 3.4 Susunan Besar Butiran Agregat Kasar Tabel 3.5 Hasil Perhitungan Mix Design

Tabel A.1 Data komposisi material penyusun beton

Tabel A.1 Hasil Analisa Produk Beton dengan Penambahan Resin Poliester

8 8 15 19 27 28

28 28 29 A-1 A-2

DAFTAR LAMPIRAN

Halaman LAMPIRAN A DATA PENELITIAN

LA.1 Data Komposisi Material Penyusun Beton

LA.2 Hasil Analisa Produk Beton dengan Penambahan Resin Poliester

LAMPIRAN B FOTO PENELITIAN

LB.1 Foto Proses Pembuatan Limbah Senyawa Lateks Karet Alam LB.2 Foto Pengujian Kloroform Pada Limbah Senyawa Lateks

Karet Alam

LB.3 Foto Serbuk Cangkang Telur Ayam LB.4 Foto Produk Beton Segar

LB.5 Foto Proses Perawatan Beton LB.6 Foto Produk Beton

LB.7 Foto Proses Kaping Beton

LB.8 Foto Alat Pengujian Mekanikal Beton

LAMPIRAN C CONTOH PERHITUNGAN B-1

LC.1 Densitas LC.2 Absorpsi LC.3 Kuat Tekan LC.4 Kuat Tarik Belah

A-1 A-1 A-2

A-2 B-1 B-1

B-2 B-2 B-3 B-3 B-4 B-4 C-1 C-1 C-1 C-1 C-2

DAFTAR SINGKATAN

SBR Styrene Butadiene Rubber SNI Standar Nasional Indonesia SEM Scanning Electron Microscope

FAS Faktor Air Semen

ZnO Zinc Oxide

ZDEC Zinc Diethyl Dithiocarbamate ASTM American Standard Testing Method Phr Part per Hundred Rubber

ACI American Concrete Institute

DAFTAR SIMBOL

Simbol Keterangan Dimensi

𝜌 massa jenis kg/m3

𝑚 massa kg

𝑣 volume m3

fc’ kuat tekan MPa

P beban tekan kN

A luas permukaan m2

𝑓𝑡 kuat tarik belah MPa

L panjang benda uji cm

D diameter benda uji cm

F faktor pembentuk

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pengembangan sebuah negara tidak hanya tergantung pada teknologi, melainkan juga pada infrastrukturnya seperti beton. Beton adalah salah satu bahan bangunan yang memiliki peran dan aplikasi yang sangat banyak, baik dalam desain yang inovatif maupun dalam teknik pembangunan.

Beton adalah campuran dari agregat halus dan agregat kasar (pasir, kerikil, batu pecah, atau jenis agregat lain) dengan semen, yang dipersatukan oleh air dalam perbandingan tertentu. Proses pengerasan (perawatan) beton terjadi setelah melalui peristiwa reaksi kimia antara air dan semen, berlangsung pada waktu yang panjang seiring dengan pertambahan umur beton (optimum 28 hari). Semakin lama waktu perawatan beton, maka semakin kuat beton yang dihasilkan, hal ini disebabkan oleh semakin optimumnya proses hidrasi, yaitu reaksi mineral semen dengan air sehingga meningkatkan kekuatan beton [1].

Beton memiliki banyak kelebihan dibandingkan bahan konstruksi lainnya, antara lain beton dapat dengan mudah dibentuk sesuai dengan kebutuhan konstruksi, tahan temperatur tinggi, mampu memikul bedan tekan, dan biaya pemeliharaan yang kecil. Terlepas dari itu semua, beton juga memiliki kekurangan, seperti kuat tarik yang rendah dan sifatnya yang getas [2]. Beton yang dihasilkan menggunakan bahan semen banyak memiliki kelemahan, beberapa diantaranya adalah proses pengerasan yang cukup lama (maksimal 28 hari), kelembaban yang tinggi dan tidak tahan terhadap lumut dapat menyebabkan beton cepat rapuh [3]. Dalam produksi beton menggunakan semen juga dapat menghasilkan gas CO2 yang dapat mencemari lingkungan. Pada beberapa negara maju seperti Amerika dan Inggris, telah dikembangkan konsep perbaikan kelemahan sifat beton tersebut dengan merekayasa material beton salah satunya adalah dengan menggunakan produk samping dari industri-industri sebagai zat aditif pada campuran semen [4].

Modifikasi beton dengan lateks memiliki sifat pengikat dan adhesi yang baik dengan agregat. Lateks karet alam memiliki struktur rantai panjang yang membantu dalam mengembangkan struktur ikatan yang panjang. Sebaliknya, bahan semen

2

hanya dapat menghasilkan ikatan yang pendek. Akibatnya, polimer (karet lateks) biasanya menyediakan kekuatan tekan, dan kekuatan tarik yang jauh lebih tinggi untuk beton dibandingkan dengan beton tanpa lateks [5]. Telah dilakukan penelitian yang menunjukkan bahwa lateks karet alam dapat melindungi beton dari bahan kimia, maupun dari kelembaban [6]. Lateks karet alam juga dapat menutup pori (rongga udara) pada beton sehingga mencegah kerusakan pada beton. Selain itu, lateks karet alam merupakan bahan alam yang ketersediaannya melimpah, bersifat lengket (tacky) dan keplastisitasannya tergolong baik [7].

Kebanyakan produk lateks karet alam diproduksi menggunakan pra- vulkanisasi lateks. Metode konvensional ini melibatkan pencampuran langsung lateks karet alam dengan bahan aditif seperti sulfur, akselerator, aktivator, stabilizer dan antioksidan, dan kemudian campuran dipanaskan dengan temperatur dan waktu tertentu. Bahan yang dihasilkan ini dinamakan pra-vulkanisasi lateks karet alam yang akan digunakan untuk membuat produk lateks karet alam. Metode ini menghasilkan limbah lateks yang cukup banyak. Limbah lateks karet alam ini terbentuk ketika lateks karet alam saat pra-vulkanisasi mengalami proses pematangan yang berlebihan. Limbah lateks karet alam ini biasanya dibuang dan menjadi limbah karena produk yang dibentuk dengan lateks karet alam ini biasanya mempunyai sifat- sifat yang buruk [8]. Akan tetapi meskipun limbah lateks karet alam memiliki sifat yang buruk, limbah lateks karet alam mengandung hidrokarbon karet yang berkualitas tinggi dari hasil sambung silang, dimana sambung silang ini mengikat rantai molekul-molekul karet, sehingga pencampuran yang melibatkannya dapat menghasilkan kekuatan tarik yang tinggi [9]. Partikel-partikel hidrokarbon karet mempunyai kemampuan untuk mengisi ruang-ruang kosong dan pembentukan film pada campuran beton [10]. Oleh karena itu maka limbah lateks karet alam dapat dimanfaatkan pada pembuatan beton polimer. Namun demikian, beton yang telah dimodifikasi dengan limbah lateks karet alam akan tetap rentan terhadap lumut atau jamur yang dapat menyebabkan beton cepat rapuh atau tidak tahan lama, sehingga perlu ditambahkan cangkang telur ayam sebagai pengisi agar beton yang dihasilkan tahan terhadap lumut.

Penambahan cangkang telur ayam sebagai bahan pensubstitusi agregat halus juga dapat mengurangi pencemaran lingkungan di dunia [11]. Menurut [12],

3

pembuangan cangkang telur ayam mempunyai potensi untuk mencemari lingkungan, hal ini disebabkan karena ketersediaannya yang melimpah dan kandungan kimianya.

Telah banyak upaya yang dilakukan untuk menanggulangi limbah-limbah yang dihasilkan, salah satunya adalah landfilling yang diterapkan di Malaysia. Akan tetapi, akibat banyaknya limbah yang dihasilkan, pemerintah Malaysia tidak mengizinkan pengembangan teknik landfilling untuk 25 tahun kedepan, diakibatkan banyaknya gas-gas yang terperangkap pada sampah-sampah yang membusuk [13].

Cangkang telur ayam adalah produk limbah yang diproduksi oleh industri makanan di restoran-restoran, peternakan unggas dan toko-toko roti. Cangkang telur ayam terdiri dari tiga lapisan yaitu cangkang terluar, membran selaput luar dan membran selaput dalam. Kulit luarnya tersusun atas kalsium karbonat CaCO3. Pada bagian terluarnya mengandung suatu lapisan tipis yang disebut kutikula dan merupakan bagian yang paling keras dari cangkang telur ayam. Sedangkan membran selaput luar dan dalam terdiri dari keratin [14].

Bahan utama dalam cangkang telur ayam adalah kalsium karbonat (CaCO3).

Cangkang telur ayam terdiri dari 95% CaCO3, sedangkan bagian sisanya terdiri dari magnesium, aluminium, fosfor, natrium, potasium, seng, besi, tembaga, asam besi dan asam silika. Cangkang telur ayam juga dapat dijadikan sebagai biosorben yang baik karena mengandung struktur selulosa. Cangkang telur ayam dapat membantu dalam mengurangi ekspansi alkali-silika dan sulfat. Cangkang telur ayam telah terbukti memiliki daya tahan yang sangat baik, tahan terhadap jamur dan lumut [14].

Pada penelitian ini juga digunakan poliester sebagai zat pengeras dalam menghasilkan beton polimer. Penambahan polimer poliester pada beton dapat mempercepat waktu pengerasan (setting time) dan menutup rongga-rongga pada beton sehingga memiliki ketahanan yang lebih tinggi terhadap kelembapan tinggi.

Penambahan polimer poliester juga dapat digunakan pada lantai sehingga memiliki sifat anti korosif [15]. Penggunaan poliester dapat meningkatkan kekuatan mekanik sebesar 4-5 kali lebih tinggi. Pemilihan poliester sebagai bahan pembuat beton polimer adalah dikarenakan pada umumnya kekurangan polimer beton adalah mahalnya biaya resin yang digunakan [16].

4

Beberapa penelitian yang telah dilakukan mengenai beton dengan aditif limbah lateks karet alam dengan pengisi cangkang telur ayam dan poliester sebagai pengeras yaitu:

1. Hibur [17], meneliti pengaruh serbuk cangkang telur ayam terhadap kualitas beton. Dari hasil penelitian didapatkan bahwa beton berpengisi cangkang telur ayam memiliki karakterisktik yang sama dengan beton normal, sehingga dapat digunakans sebagai beton struktural.

2. Ismail [4], meneliti pengaruh penambahan zat aditif polimer berupa limbah cat lateks pada beton saat kondisi awal dan keras. Dari hasil penelitian, disimpulkan bahwa penambahan komposisi polimer meningkatkan kemudahan dalam pencetakan beton dan pada penambahan 2% memiliki performa beton yang paling baik dalam sifat mekanik dan absorbsi beton.

3. Carrion [16], meneliti sifat mekanik dan fisika dari beton polimer poliester, dimana pada beton digunakan poliester sebagai pengganti semen. Hasilnya adalah penggunaan poliester dapat meningkatkan kuat tekan dan kuat flekstural dari beton.

1.2 Perumusan Masalah

Dalam penelitian ini yang menjadi permasalahan adalah bagaimana pengaruh variasi komposisi resin poliester sebagai pengeras terhadap sifat mekanik dan fisik beton polimer yang telah dimodifikasi dengan penambahan limbah senyawa lateks karet alam dan limbah cangkang telur ayam.

1.3 Tujuan Penelitian

Penelitian ini bertujuan untuk mengetahui pengaruh variasi komposisi resin poliester sebagai pengeras terhadap sifat mekanik dan fisik beton polimer yang telah dimodifikasi dengan penambahan limbah senyawa lateks karet alam dan limbah cangkang telur ayam.

1.4 Manfaat Penelitian

Penelitian ini diharapkan dapat:

5

1. Menjadi salah satu alternatif untuk memproduksi beton dengan limbah lateks karet alam sebagai perekat dan limbah cangkang telur ayam sebagai pengisi dengan pengeras resin poliester.

2. Menjadi salah satu alternatif untuk meminimalkan pencemaran lingkungan yang diakibatkan limbah lateks karet alam dan limbah cangkang telur ayam.

3. Memberikan informasi terutama dalam bidang rekayasa beton tentang pengaruh limbah lateks karet alam berpengisi serbuk cangkang telur ayam dengan pengeras resin poliester terhadap kualitas beton yang dihasilkan.

4. Memberikan informasi tentang pengaruh komposisi resin poliester sebagai pengeras dan komposisi serbuk cangkang telur ayam terhadap produk polimer beton.

1.5 Ruang Lingkup Penelitian

Penelitian ini dilakukan di Laboratorium Penelitian, Fakultas Teknik, Departemen Teknik Kimia, Universitas Sumatera Utara. Pengujian kekuatan tarik belah dan kekuatan tekan beton dilakukan di Laboratorium Bahan Rekayasa, Departemen Teknik Sipil, Universitas Sumatera Utara. Adapun bahan baku yang digunakan pada penelitian ini yaitu limbah lateks karet alam sebagai perekat, poliester sebagai zat pengeras dan limbah cangkang telur ayam sebagai pengisi.

Variabel yang digunakan adalah :

Variabel terikat

1. Suhu pravulkanisasi lateks karet alam yaitu 70°C [8].

2. Waktu pravulkanisasi lateks karet alam yaitu antara 20 menit. [8].

3. Ukuran serbuk cangkang telur ayam yaitu 110 mesh [4].

4. Air pada suhu kamar sebagai media perendaman beton yaitu 25°C [3].

5. Waktu perendaman beton: 28 hari [4].

6. Rasio semen : pasir : kerikil : air = 1 : 2,3 : 3,38 : 0,55 b/b

Variabel bebas

1. Perbandingan komposisi poliester: 1%, 2%, 3%, 4%, dan 5% dari berat semen.

Analisa yang dilakukan dalam penelitian ini meliputi sifat-sifat fisik yaitu analisa densitas (SNI 03-6433-2000), daya penyerapan air (SNI 03-6433-2000), dan

6

sifat-sifat mekanik beton yaitu analisa kekutan tarik belah (SNI 03-1974-2011) dan kekuatan tekan (SNI 03-6805-2002) serta analisa karakterisasi morfologi dengan Scanning Electron Microscope (SEM) dari beton polimer.

6

BAB II

TINJAUAN PUSTAKA

2.1 Beton

2.1.1 Beton Normal

Beton merupakan suatu benda padat yang terbentuk dengan cara mencampur agregat kasar, agregat halus, dan bahan tambah (admixture atau additive) dengan suatu pasta yang terbuat dari semen dan air. Kekuatan konstruksi beton sangat berpengaruh terhadap kualitas semen, jenis material yang digunakan, ikatan/adesi antar material, pemadatan dan perawatannya. Beton juga memiliki banyak kelebihan dibandingkan bahan konstruksi lainnya, antara lain beton dapat dengan mudah dibentuk sesuai dengan kebutuhan konstruksi, tahan temperature tinggi, mampu memikul beban tekan, dan biaya pemeliharaan yang kecil [2].

Sifat-sifat beton di pengaruhi oleh faktor-faktor berikut :

a. Kualitas semen, untuk konstruksi beton bertulang pada umumnya dapat b. Digunakan jenis-jenis semen yang memenuhi syarat-syarat yang sudah

ditetapkan.

c. Perbandingan campuran semen Portland, bahan tambahan (aditif) dan air.

d. Cara mencampur komponen.

e. Agregat kasar (kerikil atau batu pecah).

f. Ketelitian pekerjaan perawatan.

g. Umur beton, dan

h. Suhu udara waktu mencampur dan waktu proses pengerasan beton.

Beton juga sangat dipengaruhi oleh tingkat kemudahan pengerjaannya (workability). Yang di maksud dengan workability adalah bahwa bahan-bahan beton setelah diaduk bersama, menghasilkan adukan yang bersifat sedemikian rupa sehingga adukan mudah diangkut, dituang / dicetak, dan dipadatkan menurut tujuan pekerjaannya tanpa terjadi perubahan yang menimbulkan kesukaran atau penurunan mutu. Konsistensi/ kelecakan adukan beton dapat diperiksa dengan pengujian slump yang didasarkan pada ASTM C 143-74. Percoban ini menggunakan corong baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams [7].

7

Berdasarkan berat satuan beton, beton dikategorikan menurut SNI 03-2847-2002 menjadi:

Beton ringan : berat satuan < 1.900 kg/m³

Beton normal : berat satuan 2.200 kg/m³ – 2.500 kg/m³

Beton berat : berat satuan > 2.500 kg/m³

Beton yang berat satuannya berada di antara 1.900 kg/m³ - 2.200 kg/m³ pada umumnya memiliki rasio perbandingan yang kurang efektif antara berat dan kekuatannya.

Mutu beton yang digunakan adalah beton K-175. Beton K-175 adalah beton dengan kekuatan perencanaan karakteristiknya adalah sebesar 175 kg/cm3 pada umur 28 hari. Kegunaan dari mutu beton K-175 adalah sebagai coran siap pakai pada pengecoran jenis bangunan non-struktural seperti pengecoran pada pelapis dasar jalan, lahan parkir, lantai dasar dan juga bisa untuk pengurukan [18].

2.1.2 Beton Polimer

Polimer adalah suatu zat kimia yang terdiri dari molekul-molekul yang besar dengan karbon dan hidrogen sebagai molekul utamanya. Bahan polimer berasal dari limbah plastik yang didaur ulang, kemudian dicampur dengan bahan kimia. Beton polimer memiliki sifat kedap air, tidak terpengaruh sinar ultraviolet, tahan terhadap larutan agresif seperti bahan kimia serta kelebihan lainnya. Beton polimer juga bisa mengeras di dalam air sehingga bisa digunakan untuk memperbaiki bangunan- bangunan di dalam air.Satu-satunya kelemahan yang hingga kini belum teratasi adalah harga beton polimer masih belum bisa lebih rendah dibanding beton semen, kecuali untuk daerahIrian Jaya, di mana harga semen sangat mahal. Karena itu, beton polimer selama ini lebih banyak digunakan untuk rehabilitasi bangunan yang rusak [18]

2.2 Material Penyusun Beton 2.2.1 Semen Portland

Semen merupakan campuran dari beberapa senyawa kimia yang bersifat hidrolis. Hidrolis artinya apabila suatu bahan dicampur dengan air dalam jumlah tertentu akan mengikat bahan-bahan lain menjadi satu kesatuan massa yang dapat memadat dan mengeras serta tidak larut. Secara umum semen dapat didefinisikan

8

sebagai bahan perekat yang dapat merekatkan bagian-bagian benda, dua atau lebih benda sehingga menjadi bentuk yang kuat, kompak dan keras [19].

Menurut Standar Industri Indonesia [20], Semen Portland adalah semen hidrolis yang dihasilkan dengan cara menggiling terak semen Portland terutama yang terdiri atas kalsium silikat yang bersifat hidrolis dan digiling bersama-sama dengan bahan tambahan berupa satu atau lebih bentuk kristal senyawa kalsium sulfat dan boleh ditambah dengan bahan tambahan lain.

2.2.1.1 Senyawa Utama Dalam Semen Portland

Secara garis besar menurut [21], ada 4 (empat) senyawa kimia utama yang menyusun semen Portland, yaitu:

a. Trikalsium Silikat (3CaO.SiO2) yang disingkat menjadi C3S.

b. Dikalsium Silikat (2CaO.SiO2) yang disingkat menjadi C2S.

c. Trikalsium Aluminat (3CaO.Al2O3) yang disingkat menjadi C3A.

d. Tetrakalsium Aluminoferrit (4CaO.Al2O3.Fe2O3) yang disingkat menjadi C4AF.

Tabel 2.1 dan 2.2 berikut menunjukkan komposisi utama dari semen Portland dan komposisi umum oksida semen Portland tipe I.

Tabel 2.1 Komposisi Senyawa Utama Semen Portland [22]

Nama Kimia Rumus Kimia Notasi Persen Berat

Trikalsium Silikat 3CaO.SiO2 C3S 50

Dikalsium Silikat 2CaO.SiO2 C2S 25

Trikalsium Aluminat 3CaO.Al2O3 C3A 12 Tetrakalsium Aluminoferit 4CaO.Al2O3.Fe2O3 C4AF 8

Gipsum CaSO4.2H2O CSH2 3,5

Tabel 2.2 Komposisi Umum Oksida Semen Portland Tipe I [22]

Oksida Notasi Nama Senyawa Persen Berat

CaO C Kapur 63

SiO2 S Silika 22

Al2O3 A Alumina 6

Fe2O3 F Oksida Besi 2,5

MgO M Magnesia 2,6

K2O3 K Alkalis 0,6

Na2O3 N Disodium Oksida 0,3

SO2 S Sulfur Dioksida 2,0

CO2 C Karbon Dioksida -

H2O H Air -

9

Proses hidrasi terjadi ketika air ditambahkan kedalam campuran semen dan menghasilkan senyawa-senyawa hidrat [22][23]. Fungsi dari proses hidrasi semen tersebut yaitu untuk mengisi rongga-rongga antar agregat atau mengikat agregat- agregat menjadi massa yang padat [23].

Berikut merupakan reaksi hidrasi semen, yaitu [24]:

C2S + 5H ⇒ C2SH5

C3S + 5H ⇒ C2S6H5 + 13CH C3A + 3Cs + 32H ⇒ C3A·3Cs·32H

C4AF + 2CH ⇒ C4AH6 + C3FH6 MgO + H2O ⇒ Mg(OH)2

2.2.1.2 Tipe Semen Portland

Berbagai jenis semen Portland dengan mengubah kadar masing-masing komponennya antara lain [7]:

a. Tipe I, semen Portland yang dalam penggunaannya tidak memerlukan persyaratan khusus seperti jenis-jenis lainnya. Digunakan untuk bangunan- bangunan umum yang tidak memerlukan persyaratan khusus. Jenis ini paling banyak diproduksi karena digunakan untuk hampir semua jenis konstruksi.

b. Tipe II, semen Portland yang dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidras dengan tingkat sedang. Digunakan untuk konstruksi bangunan dan beton yang terus-menerus berhubungan dengan air kotor atau air tanah atau untuk pondasi yang tertahan di dalam tanah yang mengandung air agresif (garam-garam sulfat).

c. Tipe III, semen Portland yang memerlukan kekuatan awal yang tinggi. Kekuatan 28 hari umumnya dapat dicapai dalam 1 minggu. Semen jenis ini umum dipakai ketika acuan harus dibongkar secepat mungkin atau ketika struktur harus dapat cepat dipakai.

d. Tipe IV, semen Portland yang penggunaannya diperlukan panas hidrasi yang rendah. Digunakan untuk pekerjaan-pekarjaan dimana kecepatan dan jumlah panas yang timbul harus minimum. Misalnya pada bangunan seperti bendungan gravitasi yang besar.

10

e. Tipe V, semen Portland yang dalam penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat. Digunakan untuk bangunan yang berhubungan dengan air laut serta untuk bangunan yang berhubungan dengan air tanah yang mengandung sulfat dalam persentase yang tinggi.

2.2.1.3 Sifat – Sifat Semen Portland

Adapun sifat-sifat dari semen Portland yang penting antara lain [7]:

a. Kehalusan butiran (fineness)

Kehalusan butir semen mempengaruhi proses hidrasi. Waktu pengikatan (setting time) menjadi semakin lama jika butir semen lebih kasar. Semakin halus butiran semen, proses hidrasinya semakin cepat, sehingga kekuatan awal tinggi dan kekuatan akhir akan berkurang.

b. Konsistensi

Konsistensi yang terjadi bergantung pada rasio antara semen dan air serta aspek-aspek bahan semen seperti kehalusan dan kecepatan hidrasi.

Konsistensi mortar bergantung pada konsistensi semen dan agregat pencampurnya.

c. Waktu pengikatan

Waktu ikat adalah waktu yang diperlukan semen untuk mengeras, terhitung mulai dari bereaksi dengan air dan menjadi pasta semen hingga pasta semen cukup kaku untuk menerima tekanan. Pada semen Portland initial setting time berkisar 1.0-2.0 jam, tetapi tidak boleh kurang dari 1.0 jam, sedangkan final setting time tidak boleh lebih dari 8.0 jam. Untuk kasus-kasus tertentu, diperlukan initial setting time lebih dari 2.0 jam agar waktu terjadinya ikata awal lebih panjang. Waktu yang panjang ini diperlukan untuk transportasi (hauling), penuangan (dumping/pouring), pemadatan (vibrating), dan perataan permukaan.

d. Panas hidrasi

Panas hidrasi adalah panas yang terjadi pada saat semen bereaksi dengan air, dinyatakan dalam kalori/gram. Dalam pelaksanaan, perkembangan panas ini dapat mengakibatkan masalah yakni timbulnya retakan pada saat pendinginan. Pada beberapa struktur beton, terutama pada struktur beton

11

mutu tinggi, retakan ini tidak diinginkan. Oleh karena itu, perlu dilakukan pendinginan melalui perawatan (curing) pada saat pelaksanaan.

e. Perubahan volume (kekalan)

Kekalan pasta semen yang telah mengeras merupakan suatu ukuran yang menyatakan kemampuan pengembangan bahan-bahan campurannya dan kemampuan untuk mempertahankan volume setelah pengikatan terjadi.

Pengembangan volume dapat menyebabkan kerusakan dari suatu beton, karena itu pengembangan beton dibatasi 0.8%. Pengembangan semen ini disebabkan karena adanya CaO bebas, yang tidak sempat bereaksi denganoksida-oksida lain. Selanjutnya CaO ini akan bereaksi dengan air membentuk Ca(OH)2 dan pada saat kristalisasi volumenya akan membesar.

Akibat pembesaran volume tersebut, ruang antar partikel terdesak dan akan timbul retak-retak.

2.2.2 Agregat

Agregat adalah butiran mineral yang merupakan hasil disintegrasi alami batu- batuan atau juga berupa hasil mesin pemecah batu dengan memecah batu alami.

Agregat merupakan salah satu bahan pengisi pada beton, namun demikian peranan agregat pada beton sangatlah penting. Kandungan agregat dalam beton kira-kira mencapai 70%-75% dari volume beton. Agregat sangat berpengaruh terhadap sifat- sifat beton, sehingga pemilihan agregat merupakan suatu bagian penting dalam pembuatan beton. Agregat dibedakan menjadi dua macam yaitu agregat halus dan agregat kasar yang didapat secara alami atau buatan [25]

Penggunaan bahan batuan dalam adukan beton berfungsi [25]:

Menghemat Penggunaan semen Portland.

Menghasilkan kekuatan yang besar pada betonnya.

Mengurangi susut pengerasan.

Mencapai susunan pampat beton dengan gradasi beton yang baik.

Mengontrol workability adukan beton dengan gradasi bahan batuan baik

12 2.2.2.1 Agregat Halus

Menurut SNI 03-6820-2002, agregat halus adalah agregat dengan besar butir maksimum 4,76 mm berasal dari alam atau hasil olahan.

Agregat halus adalah pasir alam sebagai disintegrasi alami dari batuan atau pasir yang dihasilkan oleh industri pemecah batu dan mempunyai ukuran terbesar 4,8 mm. Pasir alam dapat digolongkan menjadi 3 (tiga) macam, yaitu [21]:

1. Pasir galian.

Pasir golongan ini diperoleh langsung dari permukaan tanah atau dengan cara menggali terlebih dahulu. Pasir ini biasanya tajam, bersudut, berpori dan bebas dari kandungan garam, tetapi biasanya harus dibersihkan dari kotoran tanah dengan jalan dicuci.

2. Pasir sungai.

Pasir ini diperoleh langsung dari dasar sungai, yang pada umumnya berbutir halus, bulat-bulat akibat proses gesekan. Daya lekat antar butir-butir agak kurang karena butir yang bulat. Karena besar butir-butirnya kecil, maka baik dipakai untuk memplaster tembok. Juga dapat dipakai untuk keperluan yang lain.

3. Pasir laut.

Pasir laut ialah pasir yang diambil dari pantai. Butir-butirnya halus dan bulat karena gesekan. Pasir ini merupakan pasir yang paling jelek karena mengandung garam-garaman. Garam-garaman ini menyerap kandungan air dari udara dan ini mengakibatkan pasir selalu agak basah dan juga menyebabkan pengembangan bila sudah menjadi bangunan. Oleh karena itu maka sebaiknya pasir laut jangan dipakai.

2.2.2.2 Agregat Kasar

Agregat kasar adalah agregat yang butir-butirnya lebih besar dari 4,8 mm.

Agregat kasar berupa pecahan batu, pecahan kerikil atau kerikil alami dengan ukuran butiran minimal 5 mm dan ukuran butiran maksimal 40 mm. Ukuran maksimum dari agregat kasar dalam beton bertulang diatur berdasarkan kebutuhan bahwa agregat tersebut harus dengan mudah dapat mengisi cetakan dan lolos dari celah-celah yang terdapat di antara batang-batang baja tulangan. Berdasarkan berat jenisnya, agregat kasar dibedakan menjadi 3 (tiga) golongan [21], yaitu [27]:

13 1. Agregat normal.

Agregat normal adalah agregat yang berat jenisnya antara 2,5-2,7 gr/cm3.

Agregat ini biasanya berasal dari agregat basalt, granit, kuarsa dan sebagainya. Beton yang dihasilkan mempunyai berat jenis sekitar 2,3 gr/cm3.

2. Agregat berat.

Agregat berat adalah agregat yang mempunyai berat jenis lebih dari 2,8 gr/cm3, misalnya magnetik (FeO4) atau serbuk besi. Beton yang dihasilkan mempunyai berat jenis tinggi sampai 5 gr/cm3. Penggunaannya dipakai sebagai pelindung dari radiasi.

3. Agregat ringan.

Agregat ringan adalah agregat yang mempunyai berat jenis kurang dari 2,0 gr/cm3 yang biasanya dibuat untuk beton non struktural atau dinding beton.

Kebaikannya adalah berat sendiri yang rendah sehingga strukturnya ringan dan pondasinya lebih ringan.

Sifat agregat kasar mempengaruhi kekuatan akhir beton keras dan daya tahannya terhadap disintegrasi beton, cuaca, dan efek-efek perusak lainnya.

Agregat kasar mineral ini harus bersih dari bahan-bahan organik, dan harus mempunyai ikatan yang baik dengan gel semen.

2.2.3 Air

Air adalah bahan dasar pembuatan beton. Berfungsi untuk membuat semen bereaksi dan sebagai bahan pelumas antara butir-butir agregat. Pada umumnya air minum dapat dipakai untuk campuran beton. Air yang mengandung senyawa- senyawa yang berbahaya, yang tercemar garam, minyak, gula atau bahan kimia lainnya, bila dipakai untuk campuran beton akan sangat menurunkan kekuatannya dan dapat juga mengubah sifat-sifat semen. Selain itu air yang demikian dapat mengurangi afinitas antara agregat dengan pasta semen dan mungkin pula mempengaruhi kemudahan pengerjaaan [27].

Air yang diperlukan dipengaruhi faktor-faktor di bawah ini [22]:

1. Ukuran agregat maksimum: diameter membesar, maka kebutuhan air menurun.

2. Bentuk butir: bentuk bulat, maka kebutuhan air menurun (batu pecah perlu banyak air).

14

3. Gradasi agregat: gradasi baik, maka kebutuhan air menurun untuk kelecakan yang sama.

4. Kotoran dalam agregat: makin banyak silt, tanah liat dan lumpur, maka kebutuhan air meningkat.

5. Jumlah agregat halus (dibandingkan agregat kasar): agregat halusl ebih sedikit, maka kebutuhan air menurun.

2.2.4 Bahan Tambahan

Bahan tambah (admixture) adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada saat atau selama percampuran berlangsung. Fungsi dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu, atau untuk menghemat biaya. Keuntungan penggunaan bahan tambah pada sifat beton, antara lain:

a. Pada beton segar (fresh concrete)

Memperkecil faktor air semen

Mengurangi penggunaan air

Mengurangi penggunaan semen

Memudahkan dalam pengecoran b. Pada beton keras (hardened concrete)

Meningkatkan mutu beton

Kedap terhadap air (low permeability)

Meningkatkan ketahanan beton (durabilitas)

Berat jenis beton meningkat

2.3 Limbah Senyawa Lateks Karet Alam 2.3.1 Lateks Karet Alam

Lateks karet alam adalah getah pohon karet yang diperoleh dari pohon karet (Hevea brasiliensis), berwarna putih dan berbau segar. Umumnya lateks karet alam hasil penyadapan mempunyai kadar karet kering (KKK) antara 20-35%, serta bersifat kurang mantap sehingga harus segera diolah secepat mungkin. Cara penyadapan dan penanganan karet alam sangat berpengaruh kepada sifat bekuan sekaligus tingkat kebersihannya. Getah lateks karet alam dari Hevea brasiliensis

15

dalam satu kali penyadapan dapat diperoleh sekitar 200-400 ml, yang mengandung berbagai komponen non karet, baik organik maupun inorganik pada penambahan karet. Umumnya, komposisi dari lateks karet alam meliputi karet (30-40 %), resin (1-2,0 %), protein (2-2,5 %), gula (11,5 %), abu/ash (0,7-0,9 %), dan air (55-60 %).

Komponen utama dari karet alam adalah polimer poliisoprena seperti yang terlihat pada Gambar 2.1 [28].

Gambar 2.1 Rumus Polimer Poliisoprena

Lateks sintetis dibuat dengan mendispersikan partikel polimer dalam air untuk membentuk emulsi polimer. Ketika emulsi ini ditambahkan ke semen Portland beton, partikel-partikel polimer akan bersatu untuk membentuk film yang melapisi partikel agregat dan butiran hidrat semen serta mengisi ruang kosong. Campuran yang dihasilkan dapat menghasilkan kekuatan beton yang lebih tinggi, ikatan antar komponen beton yang lebih baik, memiliki ketahanan yang lebih tinggi terhadap serangan klorida dan lebih tahan terhadap serangan kimia dibandingkan beton biasa.

[tes]

16

Spesifikasi mutu lateks pekat menurut ASTM D 1076 dan ISO 2004 dapat dilihat pada Tabel 2.1 berikut

Tabel 2.5 Spesifikasi Mutu Lateks Pekat ASTM D 1076 dan ISO 2004 ASTM D 1076 ISO 2004

2.3.2 Bahan Kimia Kompon Lateks

Kompon karet adalah campuran karet mentah dengan bahan-bahan kimia yang belum divulkanisasi. Proses pembuatan kompon adalah pencampuran antara karet mentah dengan bahan kimia karet (bahan aditif). Karet untuk kompon terdiri dari dua jenis, yaitu karet alam dan karet sintetis. Karet sintetis adalah karet yang berasal dari hasil samping pengolahan minyak bumi yang kemudia melalui reaksi polimerisasi menjadi suatu material baru yang sifatnya mendekati sifat karet alam.

Bahan kimia yang digunakan untuk meningkatkan sifat fisis karet dalam pembuatan kompon adalah bahan anti degran, filler (bahan pengisi), anti-oksidan, bahan pelunak dan bahan kimia lainnya [29].

2.3.2.1 Bahan Pemvulkanisasi (Vulcanizing Agent)

Vulkanisasi adalah reaksi sambung silang (cross-linking) molekul-molekul karet oleh sulfur (belerang), sehingga dihasilkan suatu vulkanisat karet yang elastis dan kuat. Tanpa proses vulkanisasi (cross-linking), karet alam tidak akan memberikan sifat elastis dan tidak stabil terhadap suhu. Karet tersebut akan lebih lengket dan lembek jika suhu panas dan bersifat getas jika suhu dingin. Hal ini karena unsur karet terdiri dari karet isoprene yang panjang. Rantai polimer karet yang belum divulkanisasi akan lebih mudah bergeser saat terjadi perubahan bentuk.

Sifat fisik lateks karet alam akan meningkatkan kekuatan tarik, pemanjangan saat putus dan modulus young [29].

HA LA HA LA

1. Kandungan padatan total (TSC) min (%) 61,5 61,5 61,5 61,5 2. Kandungan karet kering (DRC) min (%) 60,0 60,0 60,0 60,0 3. Kandungan non karet maks (%) 2,0 2,0 2,0 2,0

4. Kadar amoniak min (%) 1,6 1,0 1,0 0,8

5. Waktu kemantapan mekanis min (detik) 650 650 540 540

6. Bilangan KOH maks (%) 0,8 0,8 1,0 1,0

7. Asam lemak eteris (ALE) maks (%) - - 0,2 0,2

8. Tembaga maks (ppm) 8 8 8 8

9. Mangan maks (ppm) 8 8 8 8

No Parameter

17

2.3.2.2 Bahan Pemercepat Vulkanisasi (Accelerators)

Reaksi vulkanisasi dengan menggunakan sulfur berlansung sangat lambat.

Dalam dunia industri hal ini kurang efisien karena menambah waktu produksi secara tidak lansung, menambah biaya dan kekuatan produk film yang dihasilkan rendah.

Kekuatan produk film yang dihasilkan dapat ditingkatkan dengan penambahan bahan – bahan pencepat seperti Zinc dibuthyldithio carbamate (ZDBC), Zinc diethyldithio carbamate (ZDEC) dan Zinc dimethyldithio carbamate (ZDMC) [29].

2.3.2.3 Bahan Penggiat Vulkanisasi (Activators Accelerators)

Bahan pencepat vulkanisasi (accelerator) membutuhkan bahan penggiat (activator accelerator) untuk mempercepat proses vulkanisasi secara maksimal.

Bahan ini dipakai untuk lebih mengaktifkan bahan pencepat vulkanisasi karena bahan pencepat organik tidak akan berfungsi secara efisien tampa adanya bahan pengiat (Nola, 2001). Bahan penggiat yang umum digunakan adalah ZnO (Zinc Oxide), senyawa lain yang bisa digunakan sebagai Activator Accelerator adalah asam stearat [29].

2.3.2.4 Bahan Penangkal Oksidasi (Antioksidant)

Bahan penangkal Oksidasi adalah bahan kimia yang digunakan untuk mencegah terjadinya proses oksidasi (reaksi dengan oksigen) pada produk karet alam. Bahan antioksidan dapat menstabilkan radikal bebas dengan melengkapi kekurangan elektron yang dimiliki radikal bebas, dan menghambat terjadinya reaksi berantai dari pembentukan radikal bebas yang dapat menimbulkan sifat oksidatif pada barang jad karet. Selain untuk mencegah proses oksidasi oleh oksigen, penambahan bahan antioksidan juga dapat melindungi barang jad karet terhadap ion- ion peroksida yaitu ion tembaga, ion mangan, dan ion besi. Sehingga barang jadi lateks akan memiliki ketahanan terhadap suhu tinggi, sinar matahari, keretakan dan mempunyai sifat lentur [29].

2.3.2.5 Bahan Pemantap (Stabilizer)

Bahan pemantap berfungsi untuk mencegah pengentalan lateks yang terlalu cepat. Penambahan bahan pemantap akan melindungi lateks dari tegangan terhadap beberapa campuran dan berfungsi sebagai bahan pendispersi. Pencampuran dispersi lateks harus dilakukan dengan cepat, karena bahan mudah menggumpal. Contoh bahan pemantap yang paling umum digunakan ialah Kalium Hidroxide (KOH) [29]

18 2.3.3 Limbah Senyawa Lateks Karet Alam

Kebanyakan produk lateks karet alam diproduksi menggunakan pra-vulkanisasi lateks. Metode konvensional ini melibatkan pencampuran langsung lateks karet alam dengan bahan aditif seperti sulfur, akselerator, aktivator, stabilizer dan antioksidan, dan kemudian campuran dipanaskan dengan temperatur dan waktu tertentu. Bahan yang dihasilkan ini dinamakan pra-vulkanisasi lateks karet alam yang akan digunakan untuk membuat produk lateks karet alam. Metode ini menghasilkan limbah lateks yang cukup banyak. Limbah lateks karet alam ini terbentuk ketika lateks karet alam saat pra-vulkanisasi mengalami proses pematangan yang berlebihan. Limbah lateks karet alam ini biasanya dibuang dan menjadi limbah karena produk yang dibentuk dengan lateks karet alam ini biasanya mempunyai sifat- sifat yang buruk [8].

Berbagai kandungan kompon lateks, seperti sulfur, ZnO dan ZDEC dapat mempengaruhi beton. Adanya bahan pemvulkanisasi berupa sulfur dapat meningkatkan ketahanan beton terhadap lingkungan asam dan meningkatkan sifat mekanik. Bahan penggiat vulkanisasi berupa ZnO biasa digunakan sebagai zat retarder reaksi hidrasi semen yaitu memperlambat formasi dari produk reaksi hidrasi.

Dengan penambahan ZnO, dapat membentuk suatu lapisan amorf (Zn(OH)2), senyawa ini terbentuk pada permukaan semen anhydrous dimana senyawa ini mengisolasi partikel semen dari air sehingga mencegah proses hidrasi. Ketika konsentrasi ion kalsium dan hidroksil sudah cukup tinggi, maka senyawa amorf zink hidroksil ini akan membentuk kristal kalsium zink hidroksil. Saat kristal ini terbentuk, reaksi hidrasi semen akan berlangsung kembali [30].

2.4 Unsaturated Polyester Resin

Unsaturated Polyester Resin (UPR) merupakan sebuah makromolekul dengan adanya gugus poliester dan tergolong kategori resin termoset dimana resin ini merupakan produk dari reaksi tahap demi tahap (step-growth) antara asam jenuh seperti asam phtalat atau isophtalat dengan asam tidak jenuh seperti asam maleat atau fumarat yang dikondensasikan dengan alkohol. Resin polyester berupa resin cair dengan viskositas yang cukup rendah, mengeras pada suhu kamar dengan

19

penggunaan katalis tanpa menghasilkan gas sewaktu pengesetan seperti banyak resin termoset lainnya [31].

Dalam industri komposit, pemakaian Unsaturated Polyester Resin (UPR) memiliki angka yang cukup besar, yaitu 75% dari total resin yang digunakan.

Penambahan polimer pada beton dapat mempercepat waktu pengerasan (setting time) dan menutup rongga-rongga pada beton sehingga memiliki ketahanan yang lebih tinggi terhadap kelembaban tinggi. Selain itu penambahan polimer pada beton juga dapat digunakan pada lantai sehingga memiliki sifat anti korosif [15]. Penambahan resin poliester juga bertujuan untuk meningkatkan kekuatan mekanik dan mengurangi rongga-rongga pada beton [16].

2.5 Cangkang Telur

Telur merupakan makanan yang penting bagi negara Asia seperti Malaysia, Singapura, Filipina, Indonesia dan Thailand. Telur mengandung banyak nutrisi, namun kandungan utamanya adalah kandungan proteinnya yang lebih tinggi dibandingkan dengan makanan lainnya. Konsumsi telur yang tinggi juga menyebabkan semakin banyaknya limbah cangkang telur.

Berdasarkan analisis kimia yang dilakukan pada kulit telur, maka diperoleh bahwa kalsium oksida (CaO) adalah komponen yang paling banyak.Tingginya jumlah kalsium oksida juga berhubungan dengan kandungan kalsium karbonat yang merupakan komponen utama dari cangkang telur. Selain itu, juga diperoleh bahwa nilai loss of ignition-nya sebesar 47,8%. Tingginya nilai loss of ignition ini, terutama disebabkan oleh terdekomposisinya kalsit pada pembentukan CaO dan karbon dioksida (CO2). Sampel limbah kulit telur pada dasarnya terdiri dari kalsium karbonat dalam bentuk kalsit (CaCO3). Berikut adalah tabel komposisi dari cangkang telur [32].

Cangkang telur ayam pada beton dapat memberikan tambahan kandungan senyawa kalsium hidoksil pada beton yang dapat meningkatkan kuat tekan beton tersebut. Hal ini dapat disebabkan oleh semakin banyak terbentuknya gel kalsium silikat hidrat (C-S-H) dimana gel ini berfungsi dalam mengikat struktur internal beton [eggshell in cement]. Kalsium yang terdapat ada cangkang telur ayam juga dapat mengurangi peningkatan ekspansi reaksi alkali-silika. Reaksi alkali-silika adalah reaksi antara ion-ion hidroksil pada campuran semen dan bagian silika yang

20

reaktif pada agregat yang menghasilkan gel. Gel ini kemudian akan meningkatkan volume karena menyerap air dan memberikan tekanan yang menyebabkan ekspansi.

Ion kalsium yang sudah ikut mengeras pada fase padat beton menyebabkan kekurangan kalsium untuk mengkonversi gel menjadi gel C-S-H [32].

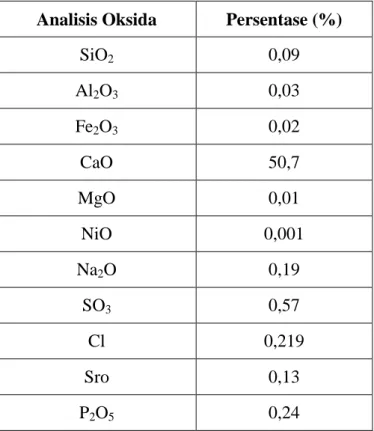

Tabel 2.6 berikut menunjukka komposisi kimia dari kulit cangkang telur.

Tabel 2.6 Komposisi Kimia Kulit Cangkang Telur [13]

2.6 Karakteristik Beton

Untuk mengetahui sifat-sifat dan kemampuan suatu material maka perlu dilakukan pengujian. Adapun karakteristik beton yang akan diuji antara lain:

pengujian sifat fisis (absorpsi, densitas, porositas), pengujian sifat mekanik (kuat impak dan kuat lentur) [33].

2.6.1 Pengujian Sifat Fisis 2.6.1.1 Pengujian Densitas

Massa jenis (densitas) adalah pengukuran massa setiap satuan volume benda.

Semakin tinggi massa jenis suatu benda, makasemakin besar pula massa setiap volumenya. Massa jenis rata-rata setiap beton merupakan total massa beton dibagi dengan total volume beton.

Analisis Oksida Persentase (%)

SiO2 0,09

Al2O3 0,03

Fe2O3 0,02

CaO 50,7

MgO 0,01

NiO 0,001

Na2O 0,19

SO3 0,57

Cl 0,219

Sro 0,13

P2O5 0,24

21

Pengukuran densitas menggunakan standart ASTM C 373-88. Persamaan yang digunakan untuk menentukan densitas adalah:

𝜌 = 𝑚𝑘𝑉 Dengan:

𝜌 : massa jenis sampel (gr/cm3) mk : massa kering (gr)

V : volume sampel (cm3)

2.6.1.2 Pengujian Penyerapan Air

Absorpsi merupakan banyaknya air yang diserap benda uji beton. Besar kecilnya penyerapan air oleh beton sangat dipengaruhi oleh pori atau rongga yang terdapat pada beton. Semakin banyak pori-pori yang terkandung dalam beton maka akan semakin besar pula penyerapan sehingga ketahanannya akan berkurang [7].

Pengujian daya serap air (water absorbtion) dilakukan pada masing-masing sampel. Pengujian daya serap air ini mengacu pada ASTM C-20-00-2005 tentang prosedur pengujian, dimana bertujuan untuk menentukan besarnya persentase air yang diserap oleh sampel yang direndam dengan perendaman selama 24 jam pada suhu kamar.

Massa awal sebelum dan sesudah perendaman diukur. Untuk mendapatkan nilai penyerapan air dapat dihitung menggunakan persamaan sebagai berikut:

Penyerapan air = (Mb-Mk)

Vk x 100%

Dengan:

Mb : Massa sampel setelah direndam di dalam air (gr) Mk : Massa kering (gr)

2.6.2 Pengujian Sifat Mekanik 2.6.2.1 Pengujian Kuat Tekan

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur.

Semakin tinggi tingkat kekuatan struktur yang dikehendaki, semakin tinggi pula mutu beton yang dihasilkan [7].

Nilai kuat tekan beton didapatkan melalui tata cara pengujian standar, menggunakan mesin uji dengan cara memberikan beban tekan bertingkat pada benda

22

uji silinder beton (diameter 150 mm, tinggi 300 mm) sampai hancur. Untuk standar pengujian kuat tekan digunakan SNI 03 - 6805 - 2002 dan ASTM C39-86.

Kekuatan tekan beton dihitung dengan rumus:

fc’ = P

A

dengan :

f'c : kekuatan tekan (MPa) P : beban tekan (kN)

A : luas permukaan benda uji (cm2) 2.6.2.2 Pengujian Kuat Tarik

Kuat tarik bahan beton normal hanya berkisar 9% - 15% dari kuat tekan beton. Kuat tarik beton sulit diukur. Suatu nilai pendekatan yang umum dilakukan dengan menggunakan modulus of rupture, ialah tegangan tarik lentur beton yang timbul pada pengujian hancur pada beton.

Nilai pendekatan yang diperoleh dari hasil pengujian berulang kali mencapai kekuatan 0,5 – 0,6 kali √f’c, sehingga untuk beton normal digunakan nilai 0,57√f’c.

Pengujian tersebut menggunakan benda uji silinder diameter 15 cm dan tinggi 30 cm, diletakan pada arah memanjang kemudian beban tekan diberikan merata arah tegak lurus. Tegangan tarik diambil pada saat benda uji terbelah menjadi dua bagian (split cylinder strength) (Napitupulu, 2013). Kekuatan tarik beton dihitung dengan rumus:

𝑓𝑡 = 2P

πLD

Dimana:

ft = kuat tarik belah (N/mm²) P = beban pada waktu belah (N) L = panjang benda uji silinder (mm) D = diameter benda uji silinder (mm)

2.6.3 Analisis Mikrostruktur

Scanning Electron Microscope (SEM) merupakan mikroskop electron yang banyak digunakan dalam ilmu pengetahuan material. SEM banyak digunakan kerena memiliki kombinasi yang unik, mulai dari persiapan spesimen yang simple dan mudah, kapabilitas tampilan yang bagus serta fleksibel. SEM digunakan pada sampel

![Tabel 2.1 Komposisi Senyawa Utama Semen Portland [22]](https://thumb-ap.123doks.com/thumbv2/123dok/3566977.3864917/31.892.195.764.827.1121/tabel-komposisi-senyawa-utama-semen-portland.webp)