NASKAH PUBLIKASI

PRARANCANGAN

PABRIK GIPSUM DENGAN PROSES DESULFURISASI

GAS BUANG PLTU KAPASITAS 2.500 TON/TAHUN

Oleh:

AJENG YULIANTI DWI LESTARI

D 500 090 002

Dosen Pembimbing:

1.

Ir. Haryanto Abdul Rofiq, MS

NIDN: 0005076302

2.

Kun Harismah, M.Si, Ph.D

NIDN: 0606016101

PROGRAM STUDI TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

SURAT PERNYATAAN PUBLIKASI KARYA ILMIAH

Bismillahirahmanirohim

Yang bertandatangan di bawah ini, saya:

Nama : Ajeng Yulianti Dwi Lestari Nomor Induk Mahasiswa : D 500 090 002

Fakultas/Jurusan : Teknik/Teknik Kimia Jenis : Skripsi

Judul : Prarancangan Pabrik Gipsum dengan Proses Desulfurisasi Gas Buang Kapasitas 2.500 Ton/Tahun

Dengan ini menyatakan bahwa saya menyetujui untuk:

1. Memberikan hak bebas royalti kepada Perpustakaan UMS atas penulisan karya ilmiah saya demi pengembangan ilmu pengetahuan

2. Memberikan hak penyimpanan, mengalih mediakan, mengalih formatkan, menngelola dalam bentuk pangakalan data (database), mendistribusikan, serta menampilkannya dalam bentuk softcopy untuk kepentingan akademis kepada Perpustakaan UMS tanpa perlu meminta ijin kepada saya selama tetap mencantumkan nama saya sebagai penulis

3. Bersedia dan menjamin untuk menanggung secara pribadi tanpa melibatkan pihak Perpustakaan UMS dari semua bentuk tuntutan hukum yang timbul atas

pelanggaran hak cipta dalam karya ilmiah ini.

Demikian pernyataan ini saya buat dengan sesungguhnya dan semoga dapat digunakan sebagaimana mestinya.

Sukoharjo, 23 Juli 2013 Yang Menyatakan,

INTISARI

Pembangit Listrik Tenaga Uap (PLTU) dalam melaksanakan proses produksinya, menggunakan batu bara sebagai sumber bahan bakar yang kemudian digunakan untuk memanaskan air yang diubah menjadi steam yang selanjutnya digunakan untuk menggerakkan turbin untuk menghasilkan listrik. Dalam proses pembakaran batu bara, PLTU akan menghasilkan sejumlah besar gas buang dimana terkandung gas beracun dan berbahaya jika langsung dibuang ke lingkungan. Oleh

sebab itu perlu adanya proses recovery gas buang (SO2) sebagai bahan baku proses

pembuatan gipsum yang selanjutnya akan diproses menjadi bahan aditif semen yang berfungsi sebagai bahan pencegah semen cepat mengeras dan sebagai bahan konstruksi lainnya.

Gipsum yang dibuat dengan proses desulfurisasi gas buang dengan memanfaatkan proses absorbsi gas SO2 ke dalam larutan Ca(OH)2 yang dihasilkan dari reaksi pelarutan batu gamping (CaO) dengan sejumlah air. Reaksi absorbsi yang juga disertai proses oksidasi dengan gas O2 terjadi di dalam menara absorber dengan kondisi operasi 50°C dan tekanan 1,1 atm. Larutan Ca(OH)2 diinjeksikan

lewatmenara bagian atas dan gas diinjeksikan dari menara absorber bagian bawah.

Untuk selanjutnya padatan gipsum yang dihasilkan di dalam menara absorber dimurnikan dengan rangkaian alat yaitu thickener dan filter untuk membuang impuritas yang ada. Akhir dari proses pembuatan gipsum adalah proses pengeringan cake dengan menggunakan rotary dryer. Lokasi pabrik direncanakan di dalam

kawasan PLTU Paiton Probolinggo, Jawa Timur di atas lahan seluas 170 m2. Pabrik

beroperasi selama 24 jam per hari dan 330 hari per tahun dengan okupasi tenaga kerja sebanyak 28 orang.

Pabrik direncanakan mulai dibangun pada tahun 2015. Modal tetap pabrik sebesar Rp 8.698.945.968,97 sedangkan modal kerjanya Rp 218.972.817,76. Biaya produksi total per tahun adalah sebesar Rp 1.677.305.908,38. Evaluasi ekonomi menunjukkan bahwa pabrik ini menguntungkan dan layak untuk dibangun.

1

A. PENDAHULUAN

Perkembangan pembangunan di Indonsia pada era globalisasi ini semakin

meningkat. Hal ini ditandai dengan adanya berbagai kegiatan pembangunan

terkhususnya pembangunan secara fisik. Pembangunan fisik meliputi kegiatan

pembangunan gedung-gedung bertingkat, jalan raya, pusat perbelanjaan, dll.

Adanya berbagai kegiatan pembangunan ini berpengaruh terhadap kebutuhan

semen sebagai salah satu material bangunan yang sering dan harus digunakan.

Peningkataan kebutuhan industri semen akan meningkatan pula kebutuhan

gypsum sebagai salah satu bahan pembantu dalam industry pembuatan semen

yaitu untuk memperlambat waktu pengerasan. Selain dimanfaatkan dalam industri

semen, gipsum juga dapat digunakan sebagai plaster dan yang paling umum

digunakan adalah sebagai papan dinding.

Kebutuhan gipsum di Indonesia dicukupi dengan produksi dalam negeri

maupun impor dari luar negeri. Produksi gipsum di Indonesia masih belum

mencukupi untuk memenuhi kebutuhan gipsum di Indonesia sehingga masih

diperlukan impor dari luar negeri. Untuk mengurangi kegiatan impor gipsum,

maka perlu didirikan industri gipsum di Indonesia. Dengan pendirian industry

gipsum diharapkan mampu mencukupi kebutuhan gipsum di Indonesia. Salah satu

proses yang digunakan dalam pembuatan gipsum adalah desulfurisasi gas buang

Pembangkit Listrik Tenaga Uap (PLTU).

PLTU dalam melaksanakan produksinya, menggunakan batu bara sebagai

sumber bahan bakar yang kemudian digunakan untuk mememanaskan air yang

diubah menjadi steam penggerak turbin listrik. Dalam proses pembakaran batu

bara, PLTU akan menghasilkan sejumlah besar gas buang dimana terkandung gas

beracun dan berbahaya jika langsung dibuang ke lingkungan. Oleh sebab itu perlu

adanya proses recovery gas buang (SO2) sebagai salah satu bentuk tanggung

2

B. PERANCANGAN KAPASITAS

Pabrik gipsum ini adalah pabrik yang memanfaatkan limbah dari proses

pembakaran batu bara di PLTU Paiton yang terletak di Kabupaten Probolinggo,

Provinsi Jawa Timur yang menghasilkan gas yaitu gas SO2 yang apabila dibuang

langsung ke lingkungan akan mengakibatkan efek kerusakan lingkungan seperti

efek rumah kaca dan pemanasan global. Untuk mengurangi dampak yang

ditimbulkan maka perlu adanya teknologi yang bias menginovasi agar gas buang

tersebut bias terproses menjadi produk yang bernilai jual. Oleh karena itu di pilih

proses desulfurisasi gas buang sebagai alternatif dalam memproduksi gipsum.

Dalam merancang suatu kapasitas suatu pabrik, ada dua metode analisis,

yaitu memperkirakan banyaknya kebutuhan akan produk di masa depan atau

menganalisis seberapa besar bahan baku yang tersedia untuk bisa diproduksi

dalam suatu pabrik tersebut. Sehubungan dengan metode-metode tersebut, metode

yang paling memungkinkan adalah dengan menganalisis seberapa banyak

kandungan bahan baku yang tersedia, mengingat pabrik ini sangat bergantung

pada jumlah kandungan SO2 yang ada di dalam gas buang.

PLTU Paiton menghasilkan gas buang sebesar 170,74 kg/jam yang terdiri

atas komposisi SO2 sebesar 6,9% sehingga diperoleh bahan baku sebesar

1,18 kg/jam. Maka dari itu pabrik gipsum ini dapat dibangun dengan kapasitas

25 ton per tahun. Dengan pemilihan kapasitas tersebut diharapkan dapat

mengurangi dampak emisi gas SO2 dan memenuhi kebutuhan gipsum di

Indonesia. Berdasarkan factor ketersediaan bahan baku, pemasaran, transportasi,

tenaga kerja, juga pnyediaan utilitas, maka lokasi pabrik ditetapkan di dalam

kawasan PLTU Paiton, Probolinggo, Jawa Timur. Sehingga dengan pertimbangan

tersebut maka diharapkan pabrik gipsum ini dapat beroperasi secara terus

3

C. PROSES PEMBUATAN GIPSUM DENGAN PROSES

DESULFURISASI GAS BUANG PLTU

Proses pembuatan gipsum dilakukan dengan proses desulfurisasi gas buang

PLTU. Batu Gamping (CaO) direaksikan dengan sejumlah air di dalam Mixer

sehingga akan terbentuk larutan Ca(OH)2. Gas SO2 yang dihasilkan dalam proses

pembakaran batu bara PLTU akan diinjeksikan ke dalam menara absorber pada

bagian bawah dan akan dikontakkan dengan larutan Ca(OH)2 yang disemprotkan

melalui bagian atas menara absorber. Pada sisi lain di bagian bawah menara juga

diinjeksikan sejumlah udara. Di dalam absorber akan terjadi reaksi kimia dan

mekanisme difusi gas SO2 masuk ke dalam larutan Ca(OH)2 dan akan membentuk

lumpur CaSO4. Reaksi ini berlangsung pada suhu 50°C dan tekanan 1,1 atm.

Lumpur yang terbentuk selanjutnya akan melalui proses pemurnian lagi di dalam

thickener dan filter. Akhir dari proses pembuatan gipsum adalah pembentukan

gipsum dihidrat (CaSO4.2H2O) melalui proses pemanasan pada rentang suhu

150-200°C (Fernandez, dkk, 1997).

D. TINJAUAN KINETIKA

Reaksi pembuatan gispum merupakan reaksi eksotermis orde 1 yang melalui

dua tahap. Persamaan konstanta reaksi ditentukan melalui perhitungan sebagai

4

= 26,6653 kmol/m3

Reaksi diatas merupakan reaksi orde 2 karena laju reaksi berbanding lurus

dengan konsentrasi dari zat pereaksi.

ra = k CA

t= 0,5 detik (Lesson 9, Flue Gas Desulfurization (Acid Gas Removal) Systems)

ln(1 0,95)

Sehingga persamaan kecepatan reaksi pembuatan gipsum adalah :

5

E. KEGUNAAN PRODUK

Adapun kegunaan gipsum antara lain sebagai:

a. Bahan pembantu pembuatan semen, yaitu sebagai bahan untuk

memperlambat pengerasan pada semen.

b. Pada bidang kedokteran dan farmasi, digunakan sebagai bahan plester.

c. Pada industri cat, digunakan sebagai bahan pengisi dan campuran cat

putih.

d. Pada industri keramik, digunakan sebagai bahan pengisi.

e. Pada industri leketronika, digunakan sebagai bahan pembuatan

komponen-komponen elektronika.

F. TINJAUAN PROSES SECARA UMUM

Pembuatan gipsum melalui proses desulfurisasi gas buang PLTU secara

umum yaitu terjadi melalui dua reaksi. Reaksi pertama yaitu reaksi antara batu

gamping (CaO) dengan sejumlah air membentuk larutan Ca(OH)2 kemudian

larutan Ca(OH)2 yang dihasilkan akan disempotkan dari bagian atas menara

absorber yang sebelumnya pada bagian bawah menara diinjeksikan gas buang

(SO2) dan udara dari sisi yang berbeda sehingga akan terjadi reaksi kimia dan

mekanisme difusi gas SO2 ke dalam larutan Ca(OH)2 sehingga terbentuk lumpur

CaSO4. Keseluruhan reaksi terjadi di dalam absorber yang berlangsung pada suhu

50°C dan tekanan 1,1 atm. Lumpur CaSO4 yang terbentuk selanjutnya dimurnikan

lagi di dalam thickener dan filter. Tahap akhir proses pembuatan gipsum adalah

proses pengeringan di dalam dryer untuk membentuk gipsum dihidrat,

CaSO4.2H2O

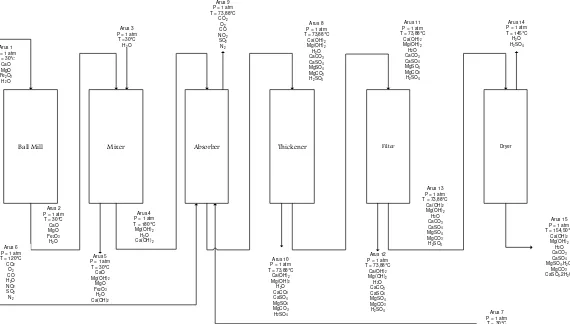

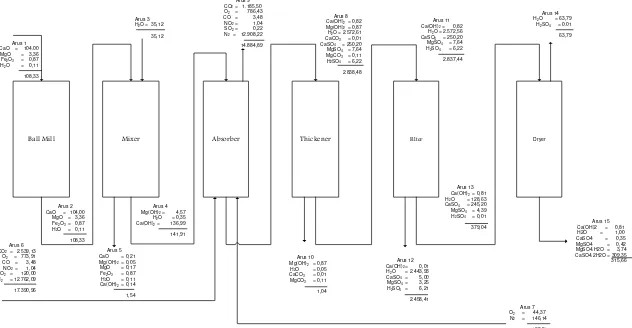

G. DIAGRAM ALIR

Diagram alir proses pembuatan gipsum dapat dilihat pada gambar 1 dan

6

H. SPESIFIKASI ALAT UTAMA PROSES

Berikut ini merupakan spesifikasi alat proses produksi gipsum.

1. Mixer

Kode : M-101

Fungsi : Melarutkan umpan batu gamping (CaO) sebesar 1,07 kg/jam dengan

air (H2O) sebesar 5.239,71 kg/jam

Tipe : Tangki Berpengaduk

Kondisi Operasi

Tekanan : 1 atm

Temperatur : 30˚C

Bahan : Carbon Steel

Dimensi Mixer

Tinggi mixer total: 4,8 ft

Diameter Shell : 2,09 m

Tinggi Shell : 1,09 m

Tebal Shell : 0,25 in

Head

Jenis : Flanged dhised head

Tebal Head : 0,25 in

Pengaduk

Jenis : Flat Blade Turbine Impeller dengan 6 Blade

Jumlah : 1

Kecepatan : 164,55 rpm

Diameter :0,36 m

Motor : 1 Hp

Baffle

Jumlah : 6 buah

Lebar : 0,03 m

7

2. Menara Absorber

Kode : D-101

Fungsi : Mereaksikan gas buang dengan kapasitas 170,74 kg/jam dengan

larutan batu gamping 5.239,71 kg/jam agar membentuk slurry

gipsum sebesar 5.266,14 kg/jam

Jumlah : 1

Kondisi Operasi

Tekanan : 1,1 atm

Temperatur : 50˚C Bahan : Stainless Steel

Dimensi Absorber

Tinggi packing : 6,10 m

Tinggi menara : 7,31 m

Diameter menara : 2,10 m

Jenis packing : Rascig Ring

Tebal shell : 0,25 in

Tebal head : 0,1875 in

Harga :US $ 54.767,4

3. Thickener

Kode : H-101

Fungsi : Mengendapkan padatan impuritas yang terkandung di dalam

slurry gipsum hasil absorbsi

Jumlah : 1

Kondisi Operasi

Tekanan : 1 atm

Temperatur : 50,27˚C

Bahan : Stainless Steel

Luas minumum : 70.286,41 m2

Kedalaman minimum : 3,05 m

8

4. Filter

Kode : H-201

Fungsi : Memisahkan padatan gipsum dari filtrat air

Jumlah : 1

Kondisi Operasi

Tekanan : 1 atm

Temperatur : 50,27˚C Bahan : Stainless Steel

Volume : 5,26 m3

Panjang : 8,5 m

Diameter : 17 m

Kecepatan putar : 0,37 rpm

Luas drum : 21,06 m2

Power motor : 0,0005 Hp

Harga : US $ 264.222,31

5. Dryer

Kode : B-101

Tugas : Menguapkan air dalam gipsum dari kadar air 30% menjadi 0,1%

Kapasitas bahan yang dikeringkan : 3,16 kg/jam

Tipe : Rotary Horizontal Co-Current

Temperatur bahan : - masuk = 50,27°C

- keluar = 154,50°C

Media pengering : udara

Temperatur udara : - masuk = 60,88°C

- keluar = 36,46°C

Kadar air bahan : - masuk = 30%

- keluar = 0,1%

9 Panjang dryer : 9,5 ft

Diameter dryer : 1,46 ft

Power motor : 0,2 Hp

Bahan : Stainless Steel

Jumlah : 1

Harga : US $ 21.285,97

I. ANALISIS EKONOMI

Pabrik gipsum ini memerlukan modal tetap Rp 8.698.945.968,97 per

tahun, modal kerja Rp 218.972.817,76 per tahun. Dari analisis ekonomi terhadap

pabrik, adapun hasilnya adalah:

Keuntungan sebelum pajak = Rp 3.822.694.091,62

Keuntungan setelah pajak = Rp 2.675.885.864,13

POS sebelum pajak = 36,85%

POS setelah pajak = 25,79%

POT sebelum pajak = 2,13 tahun

POT setelah pajak = 2,79 tahun

BEP = 16%

SDP = 6,58%

10

J. KESIMPULAN

Pabrik gipsum yang berkapasitas 25 ton/tahun merupakan pabrik beresiko

tinggi. Hal ini dikarenakan kapasitas pabrik yang minimum yang sangat

bergantung terhadap jumlah gas buang yang dikeluarkan oleh PLTU sehingga

menyebabkan biaya penjualan produk menjadi lebih rendah dibandingkan dengan

jumlah biaya yang harus dikeluarkan untuk biaya operasional pabrik sehingga

mengakibatkan pabrik mengalami kerugian. Oleh sebab itu pabrik gipsum dengan

proses desulfurisasi gas buang ini tidak layak untuk didirikan jika diorientasikan

untuk mendapat keuntungan, karena dasar merancang pabrik ini adalah sebagai

konsekuensi moral PLTU Paiton dalam rangka mengurangi emisi gas buang SO2

yang akan berdampak pada kerusakan lingkungan. Di sisi lain, dengan adanya

perancangan pabrik gipsum dengan proses desulfurisasi gas buang ini maka pihak

PLTU Paiton akan memperingan biaya pengeluaran yang dapat disanksikan

kepadanya terkait dengan pembuangan emisi gas berbahaya secara besar-besaran

ke lingkungan. Telah dirancang undang-undang oleh pihak legislatif terkait sanksi

yang akan disampaikan oleh industri yang terbukti berkontribusi dalam kerusakan

lingkungan. Pihak industri akan dikenakan sanksi sebesar 5% dari total biaya

produksi jika terbukti bersalah, dan biaya ini disebut dengan pajak hijau. Jika

dialokasikan ke dalam bentuk dana maka besar pajak hijau akan jauh lebih besar

nilainya daripada biaya pengadaan pabrik ini. Sehingga sebagai bentuk

tanggungjawab moral terhadap masyarakat maka pihak PLTU Paiton diminta

untuk tetap membangun pabrik ini agar emisi gas SO2 yang dilepas ke lingkungan

adalah jumlah minimal.

Karena kapasitas maksimal yang bisa didapatkan dari PLTU Paiton

hanyalah 25,94 ton/tahun dan ukuran alat proses standar cukup bisa mengokupasi

kapasitas yang lebih besar yaitu bisa mencapai 3.000 ton/tahun, maka dapat

ditingkatkan kapasitasnya menjadi 2.500 ton/tahun dengan menambah asupan gas

11 Dengan kapasitas yang baru, maka alat-alat proses dapat bekerja dengan

maksimal dan beroperasi sehingga dapat menghasilkan keuntungan. Adapun hasil

dari analisis ekonomi dari pabrik tersebut adalah:

Keuntungan sebelum pajak = Rp 3.822.694.091,62

Keuntungan setelah pajak = Rp 2.675.885.864,13

POS sebelum pajak = 36,85%

POS setelah pajak = 25,79%

POT sebelum pajak = 2,13 tahun

POT setelah pajak = 2,79 tahun

BEP = 16%

SDP = 6,58%

DCF = 24,27%

Dari analisis ekonomi di atas dapat disimpulkan bahwa pabrik ini

menguntungkan dan layak untuk didirikan baik dari sisi ekonomis dan dari sisi

12

DAFTAR PUSTAKA

Aries, R.S., and Newton, R.D, 1955, Chemical Engineering Cost Estimation, Mc.

Graw Hill Book Company, New York.

Badger, W.L., and Banchero, J.T. 1955, Introduction to Chemical Engineering,

McGraw Hill Book Company, Tokyo

Brown, G.G., 1950, Unit Operations, John Wiley and Sons, Inc., New York.

Brownell, L.E. and Young, E.H., 1979, Process Equipment Design, John Wiley

and Sons, Inc., New York.

Coulson, J.M. and Richardson, J.F., 1983, Chemical Engineering, Vol. 6,

Pergamon Press, Oxford.

Faith, W.L., Keyes, D.B., and Clark, R.L., 1957, Industrial Chemistry, John

Wiley and Sons, London.

Geankoplis, C.J. and J.F. Richardson, 1989, Design Transport Process and Unit

Operation, Pegamon Press Singapore

Irving S.N. and Richard J.L., 1987, Condensed Chemical Dictionary. 7thedition,

Van Nostrand Reinhold Company, New York

Kern, D.Q., 1950, Process Heat Transfer, Mc. Graw-Hill International Book

Company Inc., New York.

Kirk, R.E. and Othmer, D.F., 1952, Encyclopedia of Chemical Technology 3rd ed.

Vol. 9, The Inter Science Encyclopedia, Inc., New York.

Levenspiel, O., 1972, Chemical Reaction Engineering 2nd ed., John Wiley and

Sons, Inc., Toronto.

Mc.Ketta, J.J., and Cunningham W.A., 1977, Encyclopedia of Chemical

Processing and Design, vol.31, Marcel Dekker, Inc., New York.

Perry, R.H. and Green, D.W., 1997, Perry’s Chemical Engineers’ Handbook 7th

ed., Mc. Graw-Hill Book Company, New York.

Peters, M.S. and Timmerhaus, K.D., 2003, Plant Design and Economic for

Chemical Engineering 5th ed., Mc. Graw-Hill International Book Company

13

Ball Mill Mixer Absorber Thickener Filter

Arus 1

14

Ball Mill Mixer Absorber Thickener Filter

Arus 1