ANALISIS SISTEM PENJADWALAN PRODUKSI PADA

IKM SEDYO LESTARI BANTUL D.I.YOGYAKARTA

Arry Darmawan*1), Bertha Maya Sopha*2),

1) Pasca Sarjana Teknik Industri, Fakultas Teknik, Universitas Gadjah Mada, Bulaksumur, Sleman

D.I.Yogyakarta, 55281, Indonesia

2) Teknik Industri, Universitas Gadjah Mada, Bulaksumur, Sleman D.I.Yogyakarta, 55281, Indonesia

Email: [email protected], [email protected]

ABSTRAK

IKM Sedyo Lestari memiliki dua produk dengan aliran proses produksi yang berbeda dan kurang efisien dimana antara produksi benih dan baglog dikerjakan pada tempat yang memiliki alur produksi sendiri. Dari latarbelakang ini perlu adanya sebuah penelitian dengan metode usulan perbaikan sistem menggunakan Nawaz Enscore Ham dan Shortes Procesing Time yang bertujuan untuk meminimumkan makespan. Hasil dari penelitian ini pada tahap proses pengerjaan benih, metode NEH yaitu sebesar 3124 menit dan 2367 menit sedangkan metode SPT sebesar 1857 menit dan 1448 menit. Metode SPT dan FCFS yaitu sebesar 1732 menit dan 1170 menit.Pada tahap proses pengerjaan benih dan baglog, Metode FCFS menghasilkan makespan sebesar 4362 menit dan 2436 menit, metode NEH menghasilkan makespan sebesar 4204 menit dan 2138 menit, dan metode SPT sebesar 4501 menit dan 3436 menit.

Kata kunci: Produksi, NEH, SPT, FCFS

1. Pendahuluan

Pertanian merupakan salah satu sektor penting pembangunan ekonomi Indonesia di mana di dalamnya termasuk kegiatan budidaya jamur. Salah satu provinsi dengan luas panen jamur terbesar ke tiga di pulau jawa adalah D.I.Yogyakarta luas panen jamur di provinsi

D.I.Yogyakarta mencapai 236.368 m2. Adapun produksi jamur ini mencapai 1.396.296 kg

(Direktorat Hortikultura, 2014). Kegiatan industri agro komoditi jamur pada umumnya tidak terlepas dari aktivitas produksi dalam menghasilkan produk berupa bibit atau benih jamur dan baglog (media tanam dan tumbuh jamur) aktivitas ini meliputi perencanaan, produksi dan penjualan. Salah satu perusahaan agro pada komoditi jamur yang berkembang di Bantul D.I.Yogyakarta adalah IKM sedyo lestari, dimana industri agro ini memproduksi benih jamur dan baglog jamur. IKM Sedyo Lestari menggunakan metode First Come First Serve (FCFS) dengan pola kedatangan statis pada setiap produknya. Semua job akan datang pada saat bersamaan ketika mesin dalam keadaan siap untuk diproses. Menurut Penelitian yang dilakukan oleh Hapsari (2012) metode FCFS memiliki beberapa kelemahan antara lain, memiliki waiting time yang tinggi dan order yang memiliki waktu proses kecil harus menunggu terlalu lama. Kondisi aktual yang terjadi dari system FCFS ini terlihat bebrapa kekurangan seperti waktu pekerjaan yang tidak tepat waktu dan banyaknya wasting time akibat pola pekerjaan setiap order.

Berdasarkan latarbelakang yang telah dipaparkan, dalam penelitian ini sangat perlu adanya beberapa metode untuk perbaikan penjadwalan yang tepat dalam menata kembali perpindahan aliran proses dan menentukan urutan jadwal yang terbaik sehingga waktu proses dapat dioptimalkan dan juga mempertimbangkan efektifitas dan efisiensi baik dari sisi produktifitas dan metode. Usulan penjadwalan ini diharapkan akan menghasilkan penjadwalan dengan waktu yang optimal dan dapat mengatur order sequence dengan tujuan agar utilitas mesin stasiun dapat meningkatkan degan minimasi makespan.

Metode penelitian yang dilakukan menggunakan NEH (Nawaz Enscore Ham) dan SPT (Shortes Procesing Time) dalam melakukan usulan perbaikan minimasi makespan pada tiap unit produksi IKM Sedyo Lestari adapun Objek Penelitian yaitu proses produksi benih dan baglog.

3. Hasil dan Pembahasan

Karakteristik sistem dari proses produksi baglog dan benih jamur IKM Sedyo Lestari memiliki alur flowshop dengan melewati station kerja yang terdiri atas beberapa job, adapun alur produksi dapat di lihat pada gambar 1 sedangkan untuk produk benih dapat dilihat pada gambar 2. Skema analisis penjadwalan dihitung dari beberapa job yang dilakukan pada tiap mesin.

3.1 Produk Baglog

Gambar 1. Proses Produksi Baglog Jamur

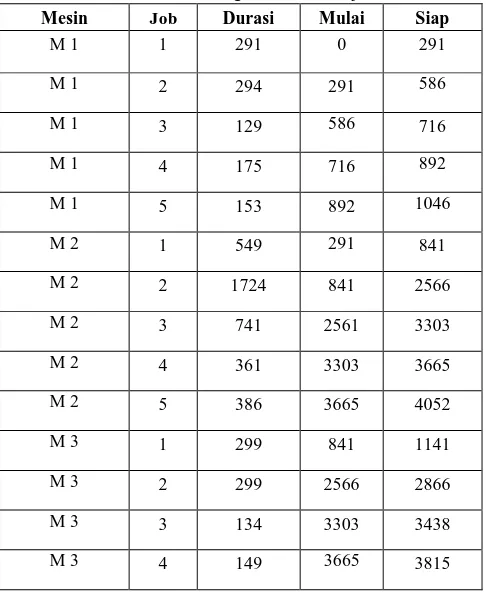

Tabel 1. Perhitungan waktu antar job

Mesin Job Durasi Mulai Siap

M 1 1 291 0 291

M 1 2 294 291 586

M 1 3 129 586 716

M 1 4 175 716 892

M 1 5 153 892 1046

M 2 1 549 291 841

M 2 2 1724 841 2566

M 2 3 741 2561 3303

M 2 4 361 3303 3665

M 2 5 386 3665 4052

M 3 1 299 841 1141

M 3 2 299 2566 2866

M 3 3 134 3303 3438

M 3 4 149 3665 3815

Selesai Mulai

Stasiun 4 Pembibitan Stasiun 5

Inkubasi Stasiun 1

a. Pengayakan b. Pencampuran c. Pengomposan

Stasiun 3 Sterilisasi Stasiun 2

M 3 5 149 4052 4202

M 4 1 199 1141 1341

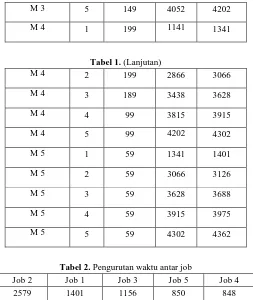

Tabel 1. (Lanjutan)

M 4 2 199 2866 3066

M 4 3 189 3438 3628

M 4 4 99 3815 3915

M 4 5 99 4202 4302

M 5 1 59 1341 1401

M 5 2 59 3066 3126

M 5 3 59 3628 3688

M 5 4 59 3915 3975

M 5 5 59 4302 4362

Tabel 2. Pengurutan waktu antar job

Job 2 Job 1 Job 3 Job 5 Job 4

2579 1401 1156 850 848

Proses pengurutan yang dilakukan job 2 memiliki waktu proses terbesar yaitu sebesar 2579 menit kemudian job 1 waktu proses terbesar kedua sebesar 1401 menit, pengurutan job dilakukan secara descending untuk mengetahui makespan mana yang mempunyai waktu proses terkecil. Berdasarkan dari pengolahan data yang telah dilakukan, maka job pada mesin terakhir mesin i untuk job urutan 2-1 memiliki makespan sebesar 3129 menit dengan mean flowtime 2854 menit. Selanjutnya menentukan makespan dengan job urutan 1-2. Job pada mesin terakhir mesin 5 untuk urutan job 1-2 memiliki makespan sebesar 3126 menit dengan flowtime sebesar 2263 menit. Hasil yang telah didapat dari urutan job 2-1 dan urutan job 1-2 makespan yang memiliki waktu yang lebih kecil yaitu job 1-2 sebesar 3126 menit. Mengacu peraturan metode NEH metode ini diasumsikan job yang memiliki total proses paling besar akan dikerjakan terlebih dahulu daripada job dengan total proses yang lebih kecil serta apabila terdapat hasil makespan sama maka hal yang perlu dipertimbangkan yaitu dengan melihat hasil mean flowtime yang dimiliki oleh kedua pengurutan job tersebut kemudian dilakukan urutan parsial baru dengan mengambil waktu proses terbesar ketiga (Nawaz, 1993). Waktu terbesar ketiga yaitu job 3 yang memiliki waktu proses 1156 menit. Setelah mengetahui urutan job dengan makespan terkecil dari urutan job 2-1 dan 1-2 maka langkah selanjutnya menambah satu job baru berdasarkan urutan proses yang terbesar ketiga. Job yang diambil yaitu job 3. Penjadwalan produksi dengan urutan job 1-2-3. Berdasarkan dari pengolahan data dengan langkah metode NEH, job pada mesin terakhir memiliki makespan sebesar 3593 menit dengan flowtime 1197 menit. Selanjutnya menentukan makespan dengan job urutan 1-3-2 sekaligus membandingkan

makespan yang memiliki waktu proses yang paling kecil untuk kemudian urutan makespan

paling kecil untuk kemudian urutan makespan yang paling besar dihilangkan dari pengurutan job dan dilakukan urutan parsial baru. Penjadwalan untuk urutan job 3-1-2. Job pada stasiun kerja terakhir untuk urutan 3-1-2 memiliki makespan sebesar 3706 menit dengan mean flowtime 2281 menit. Dari hasil yang telah didapat maka urutan job yang memiliki makespan dan flowtime terkecil yaitu urutan job 1-2-3 yaitu sebesar 3593 menit dengan flowtime sebesar 1197 dan kemudian dilakukan urutan parsial baru dengan mengambil waktu proses terbesar keempat yaitu job 5 yaitu 850 menit. Penjadwalan untuk urutan job 1-2-3-5. Job pada mesin terakhir mesin i untuk urutan 1-2-3-5 memiliki makespan sebesar 4005 menit dengan mean flowtime 3031 menit. Masing-masing pengurutan job diproses melalui mesin pertama sampai mesin terakhir yang dilakukan secara berurutan. Tahap selanjutnya menentukan makespan dengan job urutan 1-2-3-5 sekaligus membandingkan makespan mana yang memiliki waktu proses yang paling kecil untuk kemudian urutan makespan yang paling besar dihilangkan dari pengurutan job dan dilakukan urutan parsial baru. Penjadwalan untuk urutan job 1-2-5-3. Job pada mesin terakhir mesin i untuk urutan 1-2-5-3 memiliki makespan sebesar 3980 menit dan flowtime 2942 menit. Tahap selanjutnya menentukan makespan dengan job urutan 1-5-2-3 sekaligus membandingkan makespan mana yang memiliki waktu proses yang paling kecil untuk kemudian urutan makespan yang paling besar dihilangkan dari pengurutan job dan dilakukan urutan parsial baru penjadwalan untuk urutan job 1-5-2-3. Berdasarkan dari pengolahan data yang telah dilakukan, job pada mesin terakhir mesin i untuk urutan 1-5-2-3 memiliki makespan sebesar 3980 menit dengan flowtime 2608 menit. Tahap selanjutnya menentukan makespan dengan job urutan 5-1-2-3 sekaligus membandingkan makespan mana yang memiliki waktu proses yang paling kecil untuk kemudian urutan makespan yang paling besar dihilangkan dari pengurutan job dan dilakukan urutan parsial baru. Penjadwalan untuk urutan job 5-1-2-3. Job pada mesin terakhir mesin i untuk urutan 1-5-2-3 memiliki makespan sebesar 3842 menit dengan flowtime sebesar 2429 menit. Dari hasil yang telah didapat, maka dari urutan job yang memiliki makespan terkecil yaitu urutan job 2-3-4-1 yaitu dengan makespan sebesar 1207 menit dan kemudian dilakukan urutan parsial baru dengan mengambil waktu proses terbesar kelima yaitu job 4. Penjadwalan untuk urutan job 5-1-2-3-4. Job pada mesin terakhir mesin i untuk urutan 5-1-2-3-4 memiliki makespan sebesar 4229 dengan flowtime sebesar 845 menit. Tahap selanjutnya menentukan makespan dengan job urutan 5-1-2-4-3 sekaligus membandingkan

makespan mana yang memiliki waktu proses yang paling kecil untuk kemudian urutan

makespan yang paling besar dihilangkan dari pengurutan job dan dilakukan urutan parsial baru. Penjadwalan untuk urutan job 5-1-2-4-3. Berdasarkan dari pengolahan data yang telah dilakukan menggunakan Excel, maka job pada mesin terakhir mesin i untuk urutan 5-1-2-4-3 memiliki makespan sebesar 4204 menit dengan flowtime sebesar 2713 menit.

kemudian urutan makespan yang paling besar dihilangkan dari pengurutan job dan dilakukan urutan parsial baru. Penjadwalan untuk urutan job 4-5-1-2-3. Berdasarkan dari pengolahan data yang telah dilakukan menggunakan Excel, maka job pada mesin terakhir mesin i untuk urutan 4-5-1-2-3 memiliki makespan sebesar 4227 menit dengan flowtime sebesar 2416 menit. Urutan job telah selesai dilakukan. Setelah mengetahui hasil dari semua waktu proses maka untuk urutan job terbaik yang memiliki makespan terkecil untuk waktu proses pada stasiun kerja terakhir yaitu urutan job 5-4-1-2-3 dengan makespan sebesar 4204 menit dengan mean flowtime sebesar 2403 menit. Penjadwalan dengan menggunakan metode SPT dengan urutan job 4-5-3-1-2. Metode SPT dilakukan dengan job dengan waktu proses terpendek akan diproses lebih dahulu, kemudian berlanjut untuk job yang memiliki waktu proses terpendek kedua. Aturan SPT ini tidak memperdulikan due date maupun kedatangan order baru (Ginting, 2007). Berdasarkan dari pengolahan data yang telah dilakukan, job pada mesin terakhir mesin i untuk urutan 4-5-3-1-2 memiliki makespan sebesar 4501 menit. Masing-masing pengurutan job diproses melalui mesin pertama sampai mesin terakhir yang dilakukan secara berurutan.

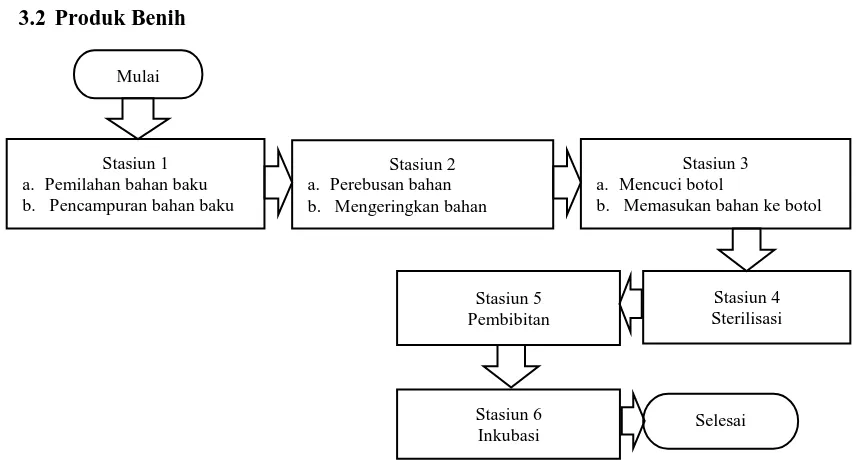

3.2 Produk Benih

Gambar 2. Proses produksi benih jamur

Penjadwalan jenis flowshop untuk algoritma NEH membutuhkan sebuah solusi awal sebagai acuan dalam perhitungan sebelum dilakukan pengurutan (Ginting, 2009). Dalam penelitian ini solusi awal yang digunakan merupakan jadwal yang sebelumnya pernah digunakan dalam proses produksi yakni job urutan 1-2-3-4-5.

Tabel 3. Perhitungan Job Benih

JOB M 1 M 2 M 3 M 4

Job 1 0/288 1473/1623 2283/2383 2823/2883

Job 2 288/581 1623/1743 2383/2463 2883/2943

Job 3 581/881 1743/1938 2463/2593 2943/3003

Job 4 881/1198 1938/2118 2593/2713 3003/3063

Job 5 1198/1473 2198/2283 2713/2823 3063/3123

Tabel 4. Pengurutan Waktu Proses Pada Tiap Job (menit)

Job 3 Job 4 Job 5 Job 1 Job 2

684 676 609 598 552

Mulai

Stasiun 1 a. Pemilahan bahan baku b. Pencampuran bahan baku

Stasiun 3 a. Mencuci botol

b. Memasukan bahan ke botol Stasiun 2

a. Perebusan bahan b. Mengeringkan bahan

Stasiun 4 Sterilisasi

Stasiun 6 Inkubasi Stasiun 5 Pembibitan

Hasil pengurutan job diperoleh dari penerapan penjadwalan semua job dengan produk benih menghasilkan nilai makespan sebesar 3123 menit. Penjadwalan untuk urutan job 3 dan job 4 yang melalui stasiun kerja 1 (M1) sampai stasiun kerja 4 (M4) secara berurutan. Job urutan 3-4 dimulai dikarenakan dari 5 job yang telah diterima, job 3 memiliki waktu proses terbesar pertama yaitu sebesar 684 menit dan job 4 memiliki waktu proses terbesar kedua sebesar 676 menit, maka pada tahap selanjutnya pengurutan job dilakukan secara descending dengan membandingkan antara job 3 dan job 4 untuk mengetahui makespan mana yang mempunyai waktu proses terkecil. Masing-masing pengurutan job diproses melalui mesin pertama sampai mesin terakhir yang dilakukan secara berurutan. Berdasarkan dari pengolahan data yang telah dilakukan menggunakan Excel, maka job pada mesin terakhir mesin i untuk job urutan 3-4 memiliki makespan sebesar 976 menit dengan mean flowtime 830 menit. Tahap selanjutnya menentukan makespan dengan job urutan 4-3. Penjadwalan untuk urutan job 4-3. Berdasarkan dari pengolahan data yang telah dilakukan, job pada mesin terakhir mesin 4 untuk urutan job 4-3 memiliki makespan sebesar 1001 menit dengan mean flowtime sebesar 838 menit. Masing-masing pengurutan job diproses melalui mesin pertama sampai mesin terakhir yang dilakukan secara berurutan. Dari hasil yang telah didapatkan dari urutan job 3-4 dan urutan job 4-3, makespan yang memiliki waktu yang lebih kecil yaitu urutan job 3-4 sebesar 830 menit. Berdasarkan dari peraturan metode NEH, apabila terdapat hasil makespan sama maka hal yang perlu dipertimbangkan yaitu dengan melihat hasil flowtime yang dimiliki oleh kedua pengurutan job tersebut dan jika makespan dan flowtime diantara job yang dibandingkan memiliki waktu yang sama maka untuk tahap selanjutnya job akan dipilih secara acak. Setelah mengetahui makespan yang terpilih, kemudian akan dilakukan urutan baru dengan mengambil waktu proses terbesar ketiga yaitu job 5 yang memiliki waktu proses sebesar 609 menit. Penjadwalan produksi dengan urutan job 3-4-5. Setelah mengetahui urutan job dengan makespan terkecil dari urutan job 3-4 dan 4-3 maka langkah selanjutnya menambah satu job baru berdasarkan urutan proses yang terbesar ketiga. Untuk hal ini job yang diambil yaitu job 5. Berdasarkan dari pengolahan data dengan langkah metode NEH, job pada mesin terakhir memiliki makespan sebesar 1226 menit dengan mean flowtime 962 menit. Pada tahap selanjutnya pengurutan job dilakukan secara descending dengan membandingkan antara job 3, job 4 dan job 5 untuk mengetahui makespan mana yang mempunyai waktu proses terkecil. Masing-masing pengurutan job diproses melalui mesin pertama sampai mesin terakhir yang dilakukan secara berurutan. Setelah itu membandingkan makespan dengan job urutan 3-5-4 dan urutan 3-5-4 sekaligus membandingkan makespan yang memiliki waktu proses yang paling kecil untuk kemudian urutan makespan yang paling besar dihilangkan dari pengurutan job dan dilakukan urutan job baru. Penjadwalan untuk urutan job 3-5-4. Berdasarkan dari pengolahan data dengan metode NEH, job pada mesin terakhir menunjukkan bahwa job pada stasiun kerja terakhir memiliki makespan sebesar 1251 menit dengan mean flowtime sebesar 948 menit. Tahap selanjutnya menentukan makespan dengan job urutan 5-3-4 setelah itu pada menentukan

makespan mana yang memiliki waktu proses yang paling kecil untuk kemudian urutan

baru yaitu job 1. Berdasarkan dari pengolahan data yang telah dilakukan, job pada mesin terakhir mesin i untuk urutan 3-4-5-1 memiliki makespan sebesar 1490 menit dengan mean flowtime 1094 menit.. Tahap selanjutnya menentukan makespan dengan job urutan 3-4-1-5 sekaligus membandingkan makespan mana yang memiliki waktu proses yang paling kecil untuk kemudian urutan makespan yang paling besar dihilangkan dari pengurutan job dan dilakukan urutan parsial baru. Penjadwalan untuk urutan job 3-4-1-5. Berdasarkan dari pengolahan data yang telah dilakukan, job pada mesin terakhir mesin i untuk urutan 3-4-1-5 memiliki makespan sebesar 1515 menit dan mean flowtime 1097 menit. Masing-masing pengurutan job diproses melalui mesin pertama sampai mesin terakhir yang dilakukan secara berurutan. Tahap selanjutnya menentukan makespan dengan job urutan 3-1-4-5 sekaligus membandingkan

makespan mana yang memiliki waktu proses yang paling kecil untuk kemudian urutan

makespan yang paling besar dihilangkan dari pengurutan job dan dilakukan urutan parsial baru. Penjadwalan untuk urutan job 3-1-4-5. Berdasarkan dari pengolahan data yang telah dilakukan menggunakan Excel, maka job pada mesin terakhir mesin i untuk urutan 3-1-4-5 memiliki

makespan sebesar 1515 menit dengan mean flowtime 1090 menit..Tahap selanjutnya

yang telah dilakukan menggunakan Excel, maka job pada mesin terakhir mesin i untuk urutan 2-3-4-5-1 memiliki makespan sebesar 1782 menit dengan flowtime sebesar 1219 menit. Setelah mengetahui hasil dari semua waktu proses maka untuk urutan job terbaik yang memiliki makespan terkecil untuk waktu proses pada stasiun kerja terakhir yaitu urutan job 3-4-5-1-2 dengan makespan sebesar 1732 menit dengan flowtime sebesar 1221 menit.

Tabel 5. Penyelesaian Menggunakan Metode SPT

Job 2 Job 1 Job 5 Job 4 Job 3

532 598 609 676 684

Penjadwalan dengan menggunakan metode SPT dengan urutan job 2-1-5-4-3. Metode SPT memprioritaskan waktu proses terkecil akan dipilih dalam pengurutan job kemudian diikuti dengan waktu proses terkecil kedua dan seterusnya sampai job yang ingin dikerjakan secara bersamaan. Job pada mesin terakhir mesin i untuk urutan 2-1-5-4-3 memiliki makespan sebesar 1857 menit.

4. Simpulan

Pada tahap proses pengerjaan benih, Penerapan yang diterapkan oleh Sedyo Lestari yaitu sebesar 3123 menit dan 2367 menit sedangkan metode SPT sebesar 1857 menit dan 1448 menit. Metode SPT dan FCFS yaitu sebesar 1732 menit dan 1170 menit. Pada tahap proses pengerjaan benih dan baglog, penjadwalan dengan menggunakan metode NEH lebih baik dari hasil makespan dibandingkan dengan metode SPT dan begitu juga dengan penerapan yang dilakukan oleh perusahaan yang menggunakan metode FCFS. Metode FCFS menghasilkan makespan sebesar 4362 menit dan 2436 menit, metode NEH menghasilkan makespan sebesar 4204 menit dan 2138 menit, dan metode SPT sebesar 4501 menit dan 3436 menit. Tidak terdapat hasil yang signifikan antara metode FCFS, NEH dan SPT. Pada tahap proses pengerjaan benih, metode yang memiliki makespan paling kecil yaitu metode NEH. Pada tahap proses pengerjaan benih dan baglog, metode yang memiliki makespan paling kecil yaitu metode NEH, akan tetapi penerapan metode FCFS masih dapat digunakan oleh perusahaan karena tidak terdapat perbedaan hasil yang signifikant antara metode FCFS, NEH dan SPT.

Daftar Pustaka

Badan Pusat Statistik dan Direktorat Jendral. 2015. Statistik dan Produksi Hortikultura Tahun 2009-2013. Kementrian Pertanian Republik Indonesia.

Ginting. 2007. Sistem Produksi. Medan. Graha Ilmu.

Ginting, R. 2009. Penjadwalan Mesin. Graha Ilmu. Jawa Timur.

Hapsari. 2009. Perbaikan Penjadwalan Percetakan di PT. Hamudha Prima Media. Tesis Teknik Industri. Institut Teknologi Surabaya. Surabaya.