BAB III

DASAR TEORI

3.1. Pengertian Blending.

Blending ialah suatu tahapan yang masih masuk dalam proses pengolahan batubara, pengertian blending yaitu suatu proses pencampuran beberapa batubara yang memiliki kualitas rendah atau kualitas yang berbeda sehingga membentuk satu batubara dengan kualitas tertentu yang diinginkan. Target kualitas yang ingin dicapai dalam blending berbeda-beda. Ada yang menjadikan Sulfur sebagai target pencapaian ada juga yang menjadikan kalori sebagai acuan target yang ingin dicapai.

Rumus dasar perhitungan Blending.

(Batubara A x P) +( Batubara B x P )

n

= Batubara

C

Dimana :

Batubara A = Batubara yang akan dicampur. Batubara B = Sebagai pencampur batubara A. Batubara C = Batubara dari hasil akhir pencampuran.

n = Banyaknya batubara dari pencampur dan yang dicampur P = Parameternya.

3.2. Perhitungan Blending.

Proses perhitungan blending yang perlu diperhatikan dalam menghitung dan mengkalkulasi blending adalah bahwa hanya kualitas yang bersifat kuantitatif yang bisa langsung dihitung dengan cumulatif. Sedangkan kualitas yang kualitataiftidak bisa dihitung secara matematika. Perhitungan hasil pencampurannya lebih bersifat probablilty atau kemungkinan saja, dan tidak dapat dipastikan. Parameter kuantitatif adalah parameter yang dalam satuannya terdapat unsur berat seperti Kalorific Value ( Kcal/kg ), TM, IM, Ash, VM, dan Ultimate semuanya dinyatakan dalam persen ( % ) berat dan lain – lain.

Contoh rumus yang parameternya kuantitatif.

NGV = ( GCV x ) - ( 49,2 H + 5,5 W )

Dimana :

TM = total moisture Mi = inherent moisture H = kadar hidrogen

(tiap 10 % abu 1 % air)

Sedangkan parameter yang kualitatif misalnya adalah AFT, HGI, Sweeling index, dan lain-lain.

Adapula parameter yang kuantitatif tetapi tidak bisa langsung dihitung dengan kumulatif berat batubara yang dicampurkan. Dalam hal ini parameter tersebut dapat dikatakan indirect kuntitatif. Untuk parameter jenis ini harus dikalkulasi dulu agar parameter tersebut dapat dinyatakan sebagai % berat atau satuan berat dalam in coal. Parameter ini biasanya dinyatakan bukan in coal melainkan dalam kondisi yang lain. Contoh parameter ini adalah Ash Analysis, dimana % masing-masing parameter komponen abu tersebut dinyatakan dalam % in Ash.

Oleh karena itu, persen tersebut terlebih dahulu harus dikonversikan kedalam % in coal, baru dapat dikalkulasikan dangan kumulatif. Namun demikian apabila batubara yang diblending memiliki kadar abu yang sama, maka perhitungan Ash analysis tersebut dapat dihitung dengan kumulatif langsung.

Selain kualitas yang penting dalam blending adalah sistem blending itu sendiri. Kesempurnaan batubara hasil blending tergantung pada homogenitas pencampurannya.Dalam suatu blending semakin kecil proprsi blending pencampuran semakin homogen hasil blending tersebut. Blending merupakan salah satu teknik di dalam pengendalian mutu. Oleh karena itu, dalam memilih cara blending harus memperhatikan keuntungan cara dan biaya yang dikeluarkan untuk mencapai hasil yang homogen. Ada dua jenis parameter yang berbeda dalam mem-blending batubara, yaitu :

- Parameter aditif yaitu parameter yang apabila kita mem-blending 1000 ton batubara yang mempunyai kandungan ash 14% dengan 1000 ton batubara yang mempunyai kandunganash 16%, akan diperoleh 2000 ton batubara dengan kandungan ash 15%. Parameter-parameter yang mempunyai sifat aditif antara lain, kandungan ash, moisture, dan total sulfur.

- Parameter yang mempunyai sifat nonaditif maupun aditif, misalkan bila kita mencampurkan 1000 ton batubara yang mempunyai indeks HGI 48 dengan 1000 ton batubara yang mempunyai indeks HGI 52 mungkin saja tidak diperoleh 2000 ton batubara yang indeks HGI 50. Untuk mengetahui hasil blending-an ini harus diadakan percobaan. Parameter-parameter dalam batubara yang mempunyai sifat aditif maupun nonaditif antara lain Hardgrove Grindability Index, Ash Fusion Temperature, Crucible Swelling Number, Plasticity, Gray King Coke.

3.3. Parameter Kualitas Batubara

a. Kandungan Air / Lengas.

Metode ini untuk menentukan kadar air lembab dalam contoh yang akan dianalisa. Kandungan air batubara sangat tergantung dengan kondisi batubara yang akan dianalisa.

Nilai Moisture dapat digunakan untuk menghitung hasil-hasil analisa kedalam basis (kondisi) yang berbeda misalnya dry basis, dry ash free, mineral matter free, as received, dan lain-lain.

Perhitungan ini dilakukan untuk membandingkan dua hasil analisis contoh yang sama tetapi dilakukan pada tempat yang berbeda atau diperlukan juga untuk pengklasifikasian batubara. Keberadaan kandungan air pada batubara dari waktu ke waktu dan dari suatu tempat ke tempat lainnya dapat berubah mengiluti perubahan kondisi dimana contoh tersebut berada. Sebaiknya pengepakan dilakukan denagn hati-hati sehingga kehilangan kadar air selama pengangkutan diatasi seminimal mungkin.

Lengas dapat menempel dipermukaan partikel atau didalam partikel batubara, yaitu : - Kadar lengas bebas ( free moisture )

- Kadar lengas inherent ( inherent moisture )

- Kadar lengas total ( total moisture )

Air yang terkandung dalam batubara menyebabkan penurunan mutu batubara karena : - Menurunkan nilai kalori dan memerlukan sejumlah kalor untuk penguapan

- Menurunkan titik nyala

- Memperlambat proses pembakaran dan menambah volume gas buang

b. Kandungan Abu / Ash Content.

Metode ini untuk menentukan kandungan abu dari contoh batubara. Dalam analisa batubara, abu didefinisikan sebagai sisa pembakaran yang tinggal setelah batubara dipijarkan. Sisa ini merupakan hasil perubahan kimia ketika proses pengabuan terjadi.

Abu merupakan residu anorganik yang terjadi setelah batubara dibakar yang terdiri dari oksida-oksida logam maupun nonlogam. Kandungan abu dalam batubara dapat menurunkan nilai kalor yang akan terbawa bersama gas pembakaran melalui ruang bakar dan daerah konveksi dalam bentuk abu terbang. Semakin tinggi kandungan abu dan tergantung komposisinya mempengaruhi tingkat pengotoran ( fouling ), keausan dan korosi alat yang dilalui.

Di dalam dapur atau dalam generator gas, abu dapat meleleh pada suhu tinggi menghasilkan massa yang disebut slag.

c. Zat Terbang / Volatile Matter.

Metode ini untuk menentukan kandungan senyawa volatile/zat terbang sesuai dengan metode standar yang digunakan. Zat terbang terdiri atas gas-gas yang mudah terbakar seperti H2, CO, metan, H2O, dan gas CO2. Zat terbang mempunyai hubungan erat dengan rank batubara, makin kecil prosentase zat terbang makin tinggi rank batubara.

Untuk menganalisanya maka contoh ditempatkan si crusible/cawan/besi amu keramik, kemudian dimasukkan ke oven 7-10 menit. Sehingga akan tertinggal residu padat yang terdiri dari karbon dan mineral yang telah berubah bentuk. Ini untuk menetukan batas tinggi rendahnya kadar abu.

d. Karbon Tertambat / Fixed Carbon.

klasifikasi batubara. Proses pembakaran dan proses permentasi fixed carbon kemungkinan mengandung sedikit prosentase nitrogen, sulfur, dan hidrogen. Perbandingan antar fixed carbon dengan volatile

matter disebut rasio bahan bakar (fuel ratio).

Fixed carbon (%) = 100 – (% VM + % M + % Ash) batubara terdiri dari C dan H dan biasanya jumlah nitrogen di dalam batubara nilainya lebih rendah daripada unsur lain.

Hasil analisa ultimat digunakan untuk menetukan kualitas dan jenis lapisan batubara selama penyelidikan cadangan batubara, sehingga dapat ditentukan kelas atau keperluan teknis lainnya.

Pada umumnya hasil analisis ini dilaporkan dengan basis daf atau dmmf. Unsur yang diperoleh adalah :

1. Karbon dan hidrogen.

pembentuk utama bahan organik dalam batubara. Terlepas dalam bentuk CO2 dan H2O sewaktu pembakaran. Akan tetapi CO2 ada juga dari karbonat dan H2O dari lempung.

2. Nitrogen.

Berasosisisai hanya dengan bahan organi. Dapat mendorong terjadinya polusi bila batubara terbakar.

3. Sulfur.

Terdapat dalam 3 bentuk yaitu :

- Sulphur organik : terikat dengan bahan organik

- Sulfur piritik ( FeS2) : bagian dari mineral sulpida, dapat dihilangkan dengan pencucian.

- Sulfur Sulfat : kebanyakan sebagai kalsium sulfat, natrium sulfat, besi sulfat. Pirit dapat dihilangkan pada saat penggerusan dan pencucian, karena hanya melekat secara fisik pada batubara.

4. Oksigen.

Okigen pada batubara diperlukan dari 100% dikurangi jumlah persen karbon, hidrogen, nitrogen, total sulfur dan abu.

3.3.3. Nilai Kalori / Calorific Value.

Metode ini untuk menentukan nilai kaloari dari contoh menggunakan alat yaitu Calorimeter. Nilai kalori adalah jumlah panas ( kalor ) yang dihasilkan oleh pembakaran sempurna contoh batubara di laboratorium.

Di dalam analisa kualitas batubara di laboratorium menurut ASTM (AmericanStandart for Testing

Material), dilaporkan dengan menyebutkan beberapa dasar analisa kualitas batubara yaitu :

1. As Received (AR) adalah batubara hasil dari proses penambangan, sehingga masih diperhitungkan total moisture dan abu yang ada pada batubara.

diperhitungkan lagi. Pada kondisi ini batubara dikatakan dalam dasar udara kering yang masih mengandung abu dan inherent moisture.

3. Dried Basic (DB) adalah keadaan batubara kondisi dasar udara kering yang dipanaskan pada suhu standar, sehingga batubara dalam kondisi dasar kering dan bebas dari kandungan air total tapi masih mengandung abu.

4. Dried Ash Free (DAF) adalah batubara bersih dan bebas dari abu maupun total moisture.

5. Dried Mineral Matter Free (DMMF) adalah batubara bersih kering yang telah bebas dari mineral-mineral pengotor yang berasal dari zat bukan organik pada batubara saat proses pembentukannya.

Adapun sifat-sifat kalori batubara adalah sebagai berikut :

1. Nilai Kalori batubara bergantung pada peringkat batubara. Semakin tinggi peringkat batubara, semakin tinggi nilai kalorinya.

2. Pada batubara yang sama nilai kalori dapat dipengaruhi oleh moisture dan juga Abu. Semakin tinggi moisture atau abu, semakin kecil nilai kalorinya.

3.3.4. Ash Fusion Temperature ( AFT ).

Ash Fusion Temperature yaitu menggambarkan karakteristik pelunakan dan pelelehan ash, dan diukur menurut standar prosedur tertentu dengan cara pemanasan secara gradual terhadap sample yang sudah disiapkan dalam bentuk cone untuk selanjutnya diamati profil perubahannya.

Analisa biasanya dilakukan dengan dua kondisi pemanasan, yaitu kondisi oksidasi dan kondisi agak reduksi. Pada kondisi reduksi, pemanasan dilakukan dalam tabung pembakaran yang dialiri oleh campuran 50% gas hidrogen dan 50% gas karbondioksida, sedangkan pada kondisi oksidasi pemanasan dilakukan dalam tabung pembakaran yang dialiri oleh 100% gas karbondioksida. Sifat – sifat AFT adalah sebagai berikut :

a. Ash Fusion Temperature dalam batubara sangat bervariasi, ada yang homogen dalam satu seam, ada juga yang sangat heterogen baik secara vertikal seam maupun secara lateral.

b. Nilai AFT tergantung pada mineral matter yang dikandung oleh batubara.

c. Pada batubara produksi, nilai AFT dapat dipengaruhi oleh dilusi atau material yang terbawa pada saat penambangan.

d. AFT tidak selalu dapat dikorelasikan dengan ash analysis, karena sebenarnya abu yang di gunakan pada saat pengujian bentuknya bukan oksida semuanya, melainkan masih dalam bentuk mineral.

e. Adapun kegunaan dari AFT adalah :

f. Ash Fusion Temperature dalam utilisasi dijadikan indikasi karakteristik ash dalam pembakaran.

g. Nilai AFT rendah tidak diinginkan dalam utilisasinya karena dianggap dapat menyebabkan slagging atau fouling pada pipa-pipa boiler.

h. AFT juga digunakan dalam membuat rumus empiris untuk memprediksi kecenderungan terjadinya slagging dalam boiler.

3.3.5. Ash Analysis.

untuk memprediksi karakteristik dan behaviour batubara jika digunakan dalam berbagai aplikasi di dunia industri.

Sifat-sifat ash analisys :

a. Ash Analysis didalam batubara bersifat tidak typical dan bervariasi dari satu seam ke seam lainnya atau didalam seam itu sendiri.

b. Kandungan komposisi abu tergantung pada unsur pembentuk batubara, dan juga dipengaruhi oleh abu yang berasal dari luar seperti dilusi atau material yang terbawa selama penambangan.

c. Abu batubara dapat dibagi menjadi dua jenis, yaitu : Abu lignitic dan Abu Bituminous.

3.4. Blending Plan.

Sebelum pelaksanaan blending dilakukan, maka hal utama yang harus dilakukan adalah membuat blending plan atau simulasi blending. Dimana dalam blending plan terdapat target kualitas yang ingin dicapai, kualitas masing-masing batubara yang akan di blending, atau kebutuhan kualitas batubara yang harus ditambang dan harus dicampurkan untuk memenuhi kualitas target yang sudah ditentukan. Hal ini sangat penting dilakukan dalam rangka efiensi dari blending tersebut.

Dalam menyusun suatu blending plan hal-hal yang perlu diperhatikan dan ditentukan yaitu : a. Parameter yang bersifat kualitatif.

b. Sensitifitas blending. c. Strategi pencampuran.

d. Blending cost atau biaya blending.

3.4.1. Parameter Yang Bersifat Kualitatif.

Dalam mensimulasikan kualitas blending, yang harus diperhatikan adalah bahwa tidak semua parameter kualitas batubara dapat disimulasikan dengan perhitungan cumulative. Parameter yang tidak bisa dihitung secara cumulative adalah parameter yang bersifat kualitatif.

Untuk menentukan dari hasil blending untuk jenis parameter tersebut maka harus dibuat simulasi composite, yaitu dengan mencampurkan batubara yang akan diblending dengan proporsi blending yang sudah ditentukan, kemudian dianalisa. Hasil analisa tersebut merupakan prediksi kualitas hasil blending.

3.4.2. Sensitifitas Blending.

Sensitifitas blending adalah tingkat pengaruh dari suatu batubara blending terhadap hasil blending. Sensifikasi blending ini menjadi hal yang sangat penting dan perlu diperhatikan terutama pada blending batubara dengan rasio kuantitas blending yang cukup tinggi. Sensitifitas blending ini sangat erat kaitannya dengan efeinsi blending tersebut.

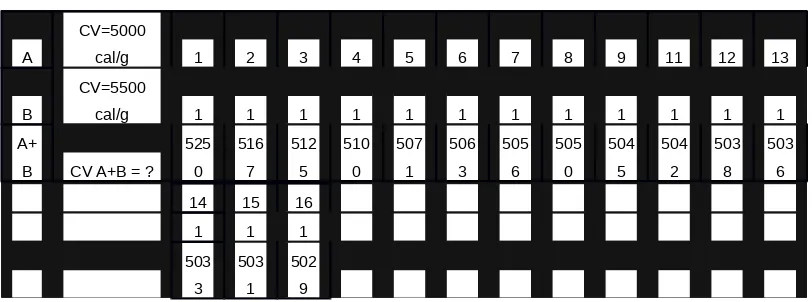

Suatu blending yang dilakukan dengan rasio kuantitas yang cukup besar akan menjadi tidak berarti karena pengaruhnya tidak cukup signifikan dalam merubah kualitas asal. Nilai pengaruh dari suatu blending sebagai contoh untuk menentukan sensitifitas blending untuk dua batubara dengan target parameternya ialah sulfur batubara A, dimana batubara A sulfurnya 1.00% dan CV=5000, dan batubara B sulfurnya 0.5% dan CV=5500.

Tabel.3.1. Tabel simulasi

A S = 1.00% 1 2 3 4 5 6 7 8 9 11 12 13

A+B S A+B = ?

Dari tabel diatas terlihat bahwa minimum rasio blending untuk sulfur 13 : 1, diatas rasio ini nilainya tidak signifikan karena perubahannya masih dalam toleransi flutuasi laboratorium untuk parameter masing – masing.

Jadi sebagai patokan dalam menentukan sensitifitas blending adalah nilai toleransi laboratorium atau yang disebut repeatability dari parameter yang dijadikan sebagai target.

Contoh lain dari rasio blending yang besar terhadap sensitifitas blending, misalnya pada manajement monitoring. Misalnya suatu shipment dengan target muat 60000 ton dengan target sulfur 0.45 % dan progress pemuatan sudah mencapai 58000 ton dengan sulfur 0.60. kekurangan 2000 ton.

Sedangkan shiepment tersebut memiliki range yang cukup lebar karena sensitifitas blending kecil. Namun demikian keputusan penambahan 2000 ton tersebut harus mempertimbangkan aspek lain dan hasil akhir kualitas.

Tabel. 3.2. Rasio blending

Progress 58000 0.60 0.60 0.60 0.60 0.60 0.60 Kekuranga

n 2000 0.45 0.50 0.55 0.60 0.65 0.70

Kumulatif 60000 0.60 0.60 0.60 0.60 0.60 0.60

Untuk blending yang dilakukan dengan fasilitas blending yang memadai, sampling hanya dilakukan satu kali yaitu pada batubara campuran. Sedangkan untuk blending yang menggunakan fasilitas kurang memadai sampling dilakukan terhadap masing-masing batubara yang dicampurkan.

3.4.3. Strategi Pencampuran.

Pencampuran suatu blending yang baik adalah dengan mencampurkan dua atau lebih batubara menggunakan unit loading rate terkecil.

Sistem pencampuran atau blending yang mungkin terjadi dengan tingkat homogen yang mengecil secara berurutan.

Sedangkan unit pencampur kedua sampal keempat memiliki unit loading besar sesuai dengan alat yang digunakan untuk melakukan blending batubaranya.

Selain itu, blending dengan menggunakan unit seperti pada unit pencampur kedua dan ketiga harus memperhitungkan jarak masing-masing batubara yang diblending. Karena pencampuran harus dilakukan pada waktu yang sama, atau paling tidak berurutan pada tiap satuan rasio.

3.4.4. Blending Cost atau Biaya Blending.

Blending dapat dilakukan dari satu pit atau tambang yang sama dan juga pit yang berbeda. Apabila blending dengan pit batubara dari pit yang berbeda maka blending cost penting untuk diperhitungkan. Hal ini dikarenakan production cost dari pit tersebut berbeda dan juga harga jual dari batubara-batubara blending juga berbeda. Biaya produksi harus dihitung sampai tempat dimana proses blending dilakukan. Hal ini untuk mengontrol apakah ada benefit atau keuntungan dari proses blending. Karena boleh jadi suatu blending bahkan merugikan kalau biaya cumulative cost dari batubara hasil blending ada dibawah harga jual batubara tersebut.

3.5. Strategi Sampling Pada Blending.

Sampling merupakan hal yang penting dalam proses strategi blending. Begitu juga dalam blending batubara, sampling merupakan proses yang penting untuk penelitian atau ketetapan perhitungan blending sangat ditentukan oleh reliabilitas samplingnya.

Lot sampling pada batubara dapat dilakukan dengan cara :

1. Masing-masing batubara yang diblending dijadikan lot masing – masing.

2. Masing-masing batubara tersebut dijadikan bagian dari lot batubara hasil blending.

Strategi seperti ini sering digunakan pada rasio blending yang cukup besar atau kualitas batubara yang diblending variabilitasnya cukup tinggi.

Sedangkan cara yang kedua adalah dengan menganggap bahwa masing – masing batubara yang diblending merupakan bagian dari total lot. Jadi cara sampling seperti ini hanya memiliki satu lot sample saja yang merupakan batubara campuran. Sedangkan banyaknya increment masing-masing batubara sesuai dengan proporsi blendingnya.

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1. Tahap-Tahapan Penambangan.

Penambangan dilakukan dengan sistem Back Filling, yaitu dimana penambangan yang dilakukan tanpa membuat jenjang atau slope, dimana lapisan penutup batubara ( OB ) yang diambil dan digunakan sebagai penutup atau menimbun kembali bekas tambang yang sudah habis diambil batubaranya.

4.1.1. Pengupasan Over Burden ( OB ).

Sebelum melakukan pengupasan OB dilakukan pengukuran untuk mengetahui volume OB, karena setiap perusahaan mempunyai target produksi. Setelah pengukuran dilakukan, dilanjutkan proses Blasting yang bertujuan untuk mempermudah proses pengupasan matrial, mudah dibongkar dan mempermudah pemuatan dengan menggunakan Excavator .

Untuk Blasting, kedalaman lubang bor tidak boleh sampai pada lapisan batubara dan diberi jarak 1 meter agar tidak merusak kedudukan lapisan batubara.

Foto 4.1.

Exsposet OB ( pengupasan over burden )

4.1.2. Cleaning Batubara

Cleaning yaitu proses untuk membersihkan matrial – matrial yang dalam bentuk partings yang bertujuan untuk menghilangkan matrial pengotor pada lapisan atas batubara. Dalam cleaning ini tidak bisa menggunakan alat pengupas OB tetapi menggunakan alat khusus yang pada bucket nya dipasang Plat ( besi yang rata untuk menjaga permukaan batu bara tetap rata ). Dalam proses ini yang perlu diperhatikan yaitu matrial pengotor seperti lumpur. Alat yang berlumpur tidak diperbolehkan untuk cleaning karena bisa menambah pengotor, sehingga merusak nilai kalori batubara tersebut. Matrial-matrial yang bisa menjadi pengotor yaitu debu, lumpur, dan lain-lain. Alat yang digunakan untuk cleaning yaitu PC 200 dan PC 300.

Foto 4.2.

Cleaning

Coal ( membersihk

an batubara )

Batubara yang sudah selesai dicleaning tidak boleh langsung di ambil batubara

nya( collect ) karna

terlebih dahulu pengukuran yang disebut mine coal yang bertujuan mengetahui volume batubara yang akan diambil.

Batubara yang sudah di bersihkan ( cleaning ) tidak boleh dibiarkan lama-lama terbuka karena bisa mengurangi atau mempengaruhi kualitas batubara yang disebabkan oleh faktor alam maupun faktor manusia dan juga menghambat kemajuan tambang ( sequent tambang). Faktor alam yang mempengaruhi kualitas batubara yaitu debu, hujan, dan juga lumpur, sedangkan faktor manusia yang mempengaruhi kualitas batubara yaitu dari kotoran-kotoran atau sampah dari alat-alat mekanis seperti oli maupun bahan bakar.

Foto 4.3. Proses Pembersihan

Batubara Dengan Menggunakan

Alat Mekanis

4.1.3. Pengam bilan Batubara. Dalam pengambilan batubara harus hati-hati karena tidak boleh sampai kepartings. Pengambilan batubara juga tidak boleh dalam bentuk bongkahan besar jadi perlu dicollect ( pengecilan ukuran lagi ). Batubara yang sudah dicollect lalu diloading ke alat houling dan dibawa ketempat penyimpanan batubara sementara ( Run Of mine ) yang jarak jalan angkutnya kurang lebih 2 km dari tambang. Dimana pada Rom Stocpile dipisahkan batubara sesuai seam masing-masing. Fungsi dari pemisahan batubara sesuai dengan seam masing-masing ini, agar nilai-nilai parameternya tidak berubah atau tetap sama dengan hasil survey awal yang sudah diketahui nilai-nilai parameternya, sehingga mempermudahkan dalam melakukan proses blending.

4.1.4. Coal Preparations Plant( CPP ).

Batu bara yang ada pada R.O.M diangkut menggunakan Loader dan dimasukkan pada Hopper bagian Crusher untuk melakukan pengolahan atau pengecilan ukuran batubara yaitu maximal 50 mm.

Gambar. 4.1.

Flow Chat Pengolahan Batubara a. R.O.M ( Run Of Mine ).

Foto 4.4. R.O.M (Run of

Mine)

b. Crusher. Crusher ialah sebuah alat mekanis yang digunakan sebagai penghancur batubara atau

alat yang

digunakan untuk pengecilan ukuran batubara sesuai yang diinginkan. Jenis alat ini mempunyai dua jenis sistem kerja untuk menghancurkan batubara yaitu Single Pulley Drum dan Double Pulley Drum.

1. Single Pulley Drum.

Single Pulley Drum adalah bagian dalam pada Crusher yang berfungsi sebagai penghancur batubara dimana pada jenis ini hanya mempunyai satu Pulley Drum saja yang berbentuk seperti drum atau pipa dan mempunyai gigi-gigi ( Teeth ) yang berfungsi sebagai penghancur.

2. Double Pulley Drum.

Double Pulley Drum adalah bagian dalam pada Crusher yang berfungsi sebagai penghancur batubara dimana pada jenis ini mempunyai dua Pulley Drum yang berfungsi sebagai alat penghancur.

Crusher yang digunakan pada PT. Madhani Talatah Nusantara ini yaitu menggunakan alat Crusher Double Pulley Drum sebab sistem kerjanya lebih cepat karena mempunyai dua Pulley Drum, sehingga dalam proses peremukan batubara nya lebih maksimal. Ukuran batubara yang dihasilkannya kurang dari 50 mm. Produksi maksimal crusher ini dalam melakukan Crushing batubara 250 ton/jam dan produksi Crusher bisa juga diketahui dengan bucket Loader. Bagian - bagian pada Crusher yaitu :

1. Grizlle.

Grizlle yaitu bagian yang berfungsi untuk menahan matrial-matrial yang besar agar tidak bisa masuk kedalam Hopper. Ukuran batubara yang bisa masuk ke Hopper yaitu diameter < 25 cm, sedangkan yang lebih besar maka akan tertahan pada Grizlle.

Foto 4.5

Grizlle

Hopper yaitu kedalam Hopper dan dari Hopper diumpan sehingga masuk pada bagian Crusher.

Foto 4.6

Hopper

3. Impack Roller.

Impack Roller yaitu bagian yang dibuat untuk menahan beban berat batubara yang dimasukkan dihopper dan Impack Roller terbuat dari besi yang dipasang pada bagian bawah Hopper. Fungsi Impack Roller ini juga sebagai tempat untuk memasang Katrol Belt Conveyor, sebagai alat angkut untuk batubara yang dimasukkan pada Hopper Belt Conveyor. Skitbord dipasang dua buah pada kiri dan kanan pada Belt Conveyor. Seperti pada foto diatas yang letaknya tepat diatas Impack Roller yang berwarna kuning.

5. Magnetic Separator.

Foto 4.8 Magnetik Saparator 6. Motor Penggerak.

Motor

Penggerak yaitu berfungsi

sebagai

penggerak pulley Crusher . Motor Penggerak disini menggunakan listrik. Pada Crusher yang menggunakan Double Pulley Drum jadi motor penggerak yang digunakan dua juga.

Foto 4.9 Motor Penggerak 7. Teeth Crusher.

Teeth Crusher yait

u alat

gigi dan sistem kerjanya diputar oleh pulley drum. Bahan yang dibuat untuk Teeth Crusher yaitu dari

11. Radial Stacker.

Radial Stacker yaitu tempat lintasan conveyor yang berfungsi untuk mengarahkan atau memindahkan conveyor untuk membuang atau menumpuk batubara sesuai yang diinginkan.

12. Panel.

Panel yaitu suatu alat yang berfungsi sebagai alat pengoprasian dari Cusher.

Foto 4.13 Panel Pengoprasian

Crusher

4.1.5. Stockpil e.

Stockpile adalah tempat penyimpanan batubara yang sudah dicrushing

dan belum

dilakukan

kepengapalan. Pada Stockpile ini batubara juga dipisahkan sesuai seam batubara dari tambang agar memudahkan untuk peningkatan kualitas atau blending. Batubara yang sudah dicruhsing diambil samplenya untuk mengetahui kualitasnya. Jadi pada stockpile ini harus ada sample perseam batubara. Stockpile Management berfungsi sebagai penyangga antara pengiriman dan proses. Sebagai persediaan strategis terhadap gangguan yang bersifat jangka pendek atau jangka panjang. Stockpile juga berfungsi sebagai proses homogenisasi dan atau pencampuran batubara untuk menyiapkan kualitas yang dipersyaratkan. Disamping tujuan di atas di stockpile juga digunakan untuk mencampur batubara supaya homogenisasi bertujuan untuk menyiapkan produk dari satu tipe material dimana fluktuasi di dalam kualitas batubara dan distribusi ukuran disamakan . Dalam proses homogenisasi ada dua tipe yaitu blending dan mixing. Blending bertujuan untuk memperoleh produk akhir dari dua atau lebih tipe batubara yang lebih dikenal dengan komposisi kimia dimana batubara akan terdistribusi secara merata dan tanpa ada lagi jumlah yang cukup besar untuk mengenali salah satu dari tipe batubara tersebut ketika proses pengambilan contoh dilakukan. Dalam proses blending batubara harus tercampur secara merata. Sedangkan mixing merupakan salah satu tipe batubara yang tercampur masih dapat dilokasikan dalam kuantitas kecil dari hasil campuran material dari dua atau lebih tipe batubara. Proses penyimpanan, bisa dilakukan:

• Ditempat Pengguna batubara

Foto 4.15

Stockpile

4.1.6. Penga mbilan Sample. Penga mbilan Sample ini dilakukan

pada saat

Foto 4.15 Pengambilan Sample

4.1.7. Blending.

Blending ini dilakukan pada PT. Madhani Talatah Nusantara dengan suatu proses pencampuran beberapa batubara yang memiliki kualitas rendah atau kualitas yang berbeda sehingga membentuk satu batubara dengan kualitas tertentu yang diinginkan.

Blending ini dilakukan pada stockfile pada saat batubara akan dimuat ke Ponton dengan cara pencampuran menggunakan alat angkut Dump Truck ( DT ) dengan kapasitas muatan 25 ton.

Disini sistem pemuatan batubara keponton tidak menggunakan Conveyor tetapi menggunakan Dump Truck yang langsung masuk keponton, agar pencampurannya tercampur secara homogen dilakukan pengadukan dengan Excavator.

Perhitungan untuk melakukan blending dilakukan sangat hati - hati untuk mencapai hasil yang diinginkan sehingga membuat konsumen puas dengan produk kita. Apabila hasil blendingnya tidak sesuai dengan kualitas yang diinginkan maka konsumen tidak ingin membelinya ( Pinalty ). Sistem pencampuran dilakukan dengan Dump Truck.

a. Proses Perhitungan Blending.

Proses blending yang dilakukan pada PT. Madhani Talatah Nusantara dengan sistem blending yaitu berdasarkan dengan parameter-parameter batubara tersebut. Sistem blending ini yaitu sebelum melakukan blending hal yang perlu diketahui yaitu parameter batubara perseam nya dan target yang ingin dicapai dengan blending. Tujuan blending ini sendiri yaitu terutama, batubara yang mempunyai nilai kalori yang rendah bisa ikut terjual, dan nilai kalori batubara tersebut tidak melebihi dari permintaan, apabila lebih tinggi dari permintaan kita akan rugi sedangkan apabila lebih rendah maka batubara kita tidak laku. Rumus untuk mencari hasil blending berdasarkan parameter yang dilakukan pada PT. Madhani Talatah Nusantara agar hasil blendingnya sesuai dengan permintaan.

Rumus blending yang digunakan ada 2 yaitu :

- Rumus untuk mencari nilai TS, Ash, IM dan TM.

X 100

A =

M + M2

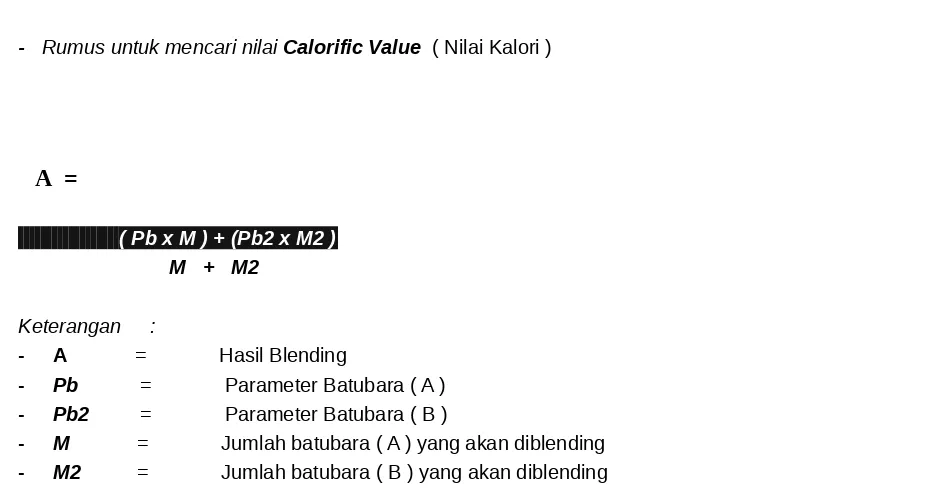

- Rumus untuk mencari nilai Calorific Value ( Nilai Kalori )

A =

( Pb x M ) + (Pb2 x M2 )

M + M2

Keterangan :

- A = Hasil Blending

- Pb = Parameter Batubara ( A ) - Pb2 = Parameter Batubara ( B )

- M = Jumlah batubara ( A ) yang akan diblending - M2 = Jumlah batubara ( B ) yang akan diblending

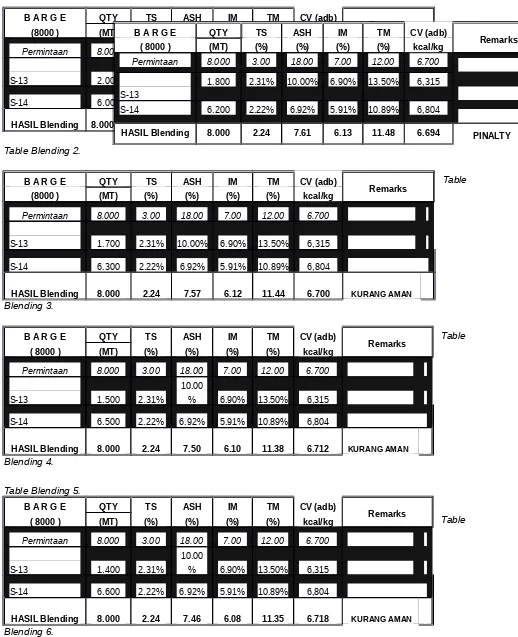

Suatu contoh proses blending yang dilakukan oleh PT. Madhani Talatah Nusantara ke ponton ( Barge ) TBA 01 dengan kafasitas muatan 8000 ton, sedangkan permintaan suatu perusahaan atau konsumen, membutuhkan batubara sebanyak 8000 ton, dengan Total Sulfur 3 %, Ash 18%, IM 7 %, TM 12 % dan CV 6700. Untuk mendapatkan hasil dari permintaan tersebut maka adanya dilakukan proses blending tersebut agar sesuai dengan permintaan diatas tersebut.

Penyelesaian

Jadi sisa stock yang batubara yang ada pada stockfile yaitu Seam 13 dengan TS 2.31%, ASH 10.00%, IM 6.90%, TM 13.50%, CV 6.315 kcal/kg dan Seam 14 dengan TS 2.22%, ASH 6.92%, IM 5.91%, TM 10.89%, CV 6.804 kcal/ kg. Dari data ini kita belum bisa ketahui hasil blendingnya. Untuk mengetahui hasil blendingnya perlu kita mempertimbangkan banyaknya batubara pencampur dan batubara yang akan dicampur.

Untuk menentukan banyaknya batubara dalam melakukan blending adalah dengan cara probabilitas atau kemungkinan nilai yang muncul. Dalam hal ini juga diketahui beberapa prinsip dalam menentukan banyaknya, yaitu :

- Banyaknya permintaan dari konsumen.

- Jumlah seam yang dijadikan pencampur maupun yang akan dicampur yang ada pada stockpile. - Tetap pada acuan awal permintaan konsumen yang dijadikan target hasil yang perlu dicapai.

- Target parameter seperti TS, Ash, IM, TM nilainya tidak boleh melebihi dari pada permintaan dan sebaliknya untuk CV nilainya tidak boleh lebih rendah dari permintaan.

- Kembali pada hal ekonomis, menguntungkan atau tidaknya dari hasil blending tersebut.

Tabel 4.1. Perhitungan Blending.

Table Blending 2.

Permintaan 8.000 3.00 18.00 7.00 12.00 6.700

S-13 2.000 2.31% 10.00% 6.90% 13.50% 6,315

S-14 6.000 2.22% 6.92% 5.91% 10.89% 6,804

HASIL Blending 8.000 2.24 7.69 6.16 11.54 6.682 PINALTY

B A R G E QTY TS ASH IM TM CV (adb)

Remarks ( 8000 ) (MT) (%) (%) (%) (%) kcal/kg

Permintaan 8.000 3.00 18.00 7.00 12.00 6.700

S-13

1.800 2.31% 10.00% 6.90% 13.50% 6,315

S-14 6.200 2.22% 6.92% 5.91% 10.89% 6,804

HASIL Blending 8.000 2.24 7.61 6.13 11.48 6.694 PINALTY

B A R G E QTY TS ASH IM TM CV (adb)

Remarks (8000 ) (MT) (%) (%) (%) (%) kcal/kg

Permintaan 8.000 3.00 18.00 7.00 12.00 6.700

S-13 1.700 2.31% 10.00% 6.90% 13.50% 6,315

S-14 6.300 2.22% 6.92% 5.91% 10.89% 6,804

HASIL Blending 8.000 2.24 7.57 6.12 11.44 6.700 KURANG AMAN

B A R G E QTY TS ASH IM TM CV (adb)

Remarks ( 8000 ) (MT) (%) (%) (%) (%) kcal/kg

Permintaan 8.000 3.00 18.00 7.00 12.00 6.700

S-13 1.500 2.31%

10.00

% 6.90% 13.50% 6,315

S-14 6.500 2.22% 6.92% 5.91% 10.89% 6,804

HASIL Blending 8.000 2.24 7.50 6.10 11.38 6.712 KURANG AMAN

B A R G E QTY TS ASH IM TM CV (adb)

Remarks ( 8000 ) (MT) (%) (%) (%) (%) kcal/kg

Permintaan 8.000 3.00 18.00 7.00 12.00 6.700

S-13 1.400 2.31%

10.00

% 6.90% 13.50% 6,315

S-14 6.600 2.22% 6.92% 5.91% 10.89% 6,804

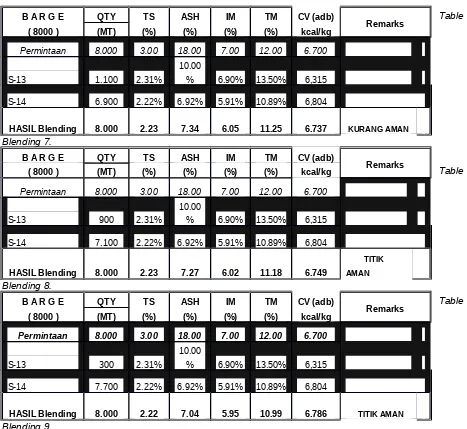

Table banyaknya masing-masing seam batubara. Dari beberapa table perhitungan blending diatas yang akan digunakan untuk melakukan proses blendingnya yaitu table blending 8, dengan banyaknya seam 13 yaitu 500 ton dan seam 14 yaitu 7500 ton. Untuk TS 2.23 %, Ash 7.11 %, IM 5.95 %, TM 10.89 % dan CV 6.773 kcal/kg. Dari hasil table blending 8tersebut diatas dapat dilihat bahwa hasil dari blending nya yang diambil dari hasil perhitungan yang dalam keadaan titik aman dalam permintaan, dimana dari hasil blending ini tidak saling merugikan dari pihak konsumen maupun perusahaan ini sendiri. Faktor-faktor yang menyebabkan kenapa harus mengambil perhitungan blending pada table blending 8yaitu :

- Nilai-nilai parameter yang dihasilkan dari blendingnya masuk dalam permintaan konsumen atau dalam keadaan titik aman.

- Banyaknya batubara masing-masing seam mudah dalam melakukan blendingnya karena dilihat dari sistem blendingnya dengan menggunakan Dump Truck dengan kapasitas muatan yaitu 25 ton.

B A R G E QTY TS ASH IM TM CV (adb)

Remarks ( 8000 ) (MT) (%) (%) (%) (%) kcal/kg

Permintaan 8.000 3.00 18.00 7.00 12.00 6.700

S-13 1.100 2.31%

10.00

% 6.90% 13.50% 6,315

S-14 6.900 2.22% 6.92% 5.91% 10.89% 6,804

HASIL Blending 8.000 2.23 7.34 6.05 11.25 6.737 KURANG AMAN

B A R G E QTY TS ASH IM TM CV (adb)

Remarks ( 8000 ) (MT) (%) (%) (%) (%) kcal/kg

Permintaan 8.000 3.00 18.00 7.00 12.00 6.700

S-13 900 2.31%

10.00

% 6.90% 13.50% 6,315

S-14 7.100 2.22% 6.92% 5.91% 10.89% 6,804

HASIL Blending 8.000 2.23 7.27 6.02 11.18 6.749

TITIK

AMAN

B A R G E QTY TS ASH IM TM CV (adb)

Remarks ( 8000 ) (MT) (%) (%) (%) (%) kcal/kg

Permintaan 8.000 3.00 18.00 7.00 12.00 6.700

S-13 300 2.31%

10.00

% 6.90% 13.50% 6,315

S-14 7.700 2.22% 6.92% 5.91% 10.89% 6,804

- Banyaknya batubara seam 13 yang mempunyai nilai Ash dan Total Moisture yang tinggi ikut terjual dengan harga yang lebih menguntungkan.

Bisa saja dilakukannya blending pada titik yang tidak aman karena masih masuk atau sesuai dalam permintaan konsumen, seperti table blending 3 diatas dan sebaliknya padatable blending 9 hasil blendingnya masuk titik aman tetapi tidak diambil untuk memblending disebabkan banyaknya batubara seam 13 sangat sedikit digunakan sebagai pencampur dan untuk dalam hal ekonomis kurang menguntungkan. Untuk dalam hal lebih ekonomis dapat dilihat pada table blending 3 ini sangat menguntungkan, karena batubara seam 13 banyak yang ikut terjual dengan harga yang tinggi. Tetapi kita perlu juga mempertimbangkan aspek lain yang bisa saja mempengaruhi nilai-nilai parameter batubara dalam pengangkutan, seperti hujan dan lain-lain.

b. Sistem Pencampuran Pada Blending.

Sistem pencampuran yaitu dilakukan pada saat pemuatan batubara pada Barge dengan menggunakan Dump Truck dan unit rasionya yaitu retasinya.

Jadi proses ini dihitung berapa rit batubara A dan berapa rit batubara B sampai sesuai dengan banyak komposisi blendingannya.

Sebagai contoh dibawah ini tabel simulasi sistem pencampuran yang dilakukan PT. Madhani Talatah Nusantara yang dilakukan pada saat pemuatan batubara ke Barge sesuai dengan perhitungan blending.

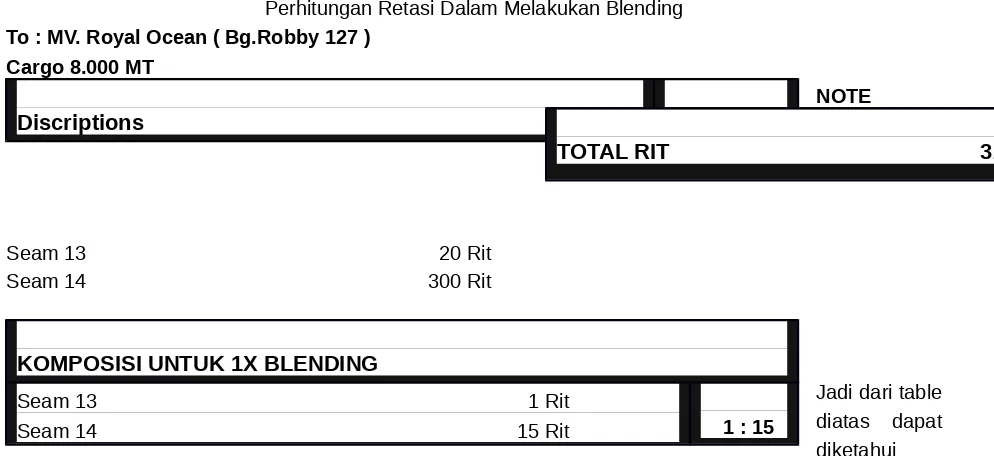

Table 4.2.

Perhitungan Retasi Dalam Melakukan Blending To : MV. Royal Ocean ( Bg.Robby 127 )

Cargo 8.000 MT

NOTE

Seam 13 20 Rit Seam 14 300 Rit

Jadi dari table diatas dapat diketahui perbandingan rasio retasinya yaitu 1 : 15 yang artinya dalam 1 rit Seam 13 dan dicampur dengan 15 rit Seam 14.

BAB V

Discriptions Qty ( ton )

TOTAL RIT 320 Rit

KOMPOSISI UNTUK 1X BLENDING

Seam 13 1 Rit

KESIMPULAN DAN SARAN

5.1. Kesimpulan.

Dari hasil pembahasan mengenai blending dapat disimpulkan :

- Kegiatan blending merupakan salah satu kegiatan pengendalian mutu kualitas batubara dari dua jenis atau lebih batubara yang dicampurkan dengan kualitas berbeda untuk memperoleh satu jenis batubara dengan kualitas yang sesuai dengan spesifikasi dalam permintaan konsumen.

- Dalam suatu proses blending yang akan merubah nilai parameter hasil blendingnya ialah banyak batubara pencampur dan batubara yang akan dicampur untuk mencapai hasil sesuai dengan permintaan. - Untuk nilai Total Sulfur, Ash, Inherent Moisture, Total Moisture tidak boleh melebihi dari permintaan dan untuk Calorific Value tidak boleh rendah dari permintaan dan dalam blending yang harus selalu diperhatikan yaitu Total Moisture-nya karena apabila hujan sangat mempengaruhi nilainya, apabila nilai Total Moisture-nya naik maka nilaiCalorific Value-nya pun berubah menjadi rendah.

- Dari hasil blending batubara seam 13 yang banyaknya 500 ton, nilai parameter TS 2.31%, Ash 10.00%, IM 6.90%, TM 13.50%, CV 6.315 kcal/kg dengan batubara seam 14 yang banyaknya 7.500 ton, nilai parameter TS 2.22%, Ash 6.92%, IM 5.91%, TM 10.89%, CV 6.804 kcal/kg menghasilkan batubara dengan nilai parameter yang baru yaitu TS 2.23%, Ash 7.11%, IM 5.97%, TM 11.05%, dan CV 6.773 kcal/kg.

5.2. Saran.

1. Dalam proses pengambilan batubara perlu diperhatikan lagi hal kebersihan karena sangat mempengaruhi nilai parameter batubara tersebut.