DESAIN EKSPERIMEN MATA BOR UNTUK MEMINIMASI BIAYA

PEMESINAN

CAST WHEEL

DI PT X

Tri Yatno

1, Hery Hamdi Azwir

21)

Faculty of Technology, Industrial Engineering Department, President University Jl. Ki Hajar Dewantara

Kota Jababeka,Cikarang, Bekasi - Indonesia 17550 Email: 1tri.yatno@sandvik.com, 2hery.azwir@president.ac.id

ABSTRAK

Skripsi ini berisi mengenai improvement yang dilakukan oleh PT Sandvik Indonesia dan PT X untuk meneliti dan menganalisa tentang masalah alat potong yaitu mata bor pada proses pemesinan komponen cast wheel. Masalah tersebut adalah adanya geram menggulung, built up edge dan geram yang menumpuk pada jig fixture. Perbaikan ini bertujuan untuk menghilangakan masalah tersebut sekaligus menaikkan level produktivitas. Perbaikan yang dilakukan menggunakan metode desain eksperimen untuk mencari sebuah kombinasi yang paling optimum dalam perbaikan yang dilakukan. Kemudian akan dipilih kombinasi yang terbaik berdasarkan hasil uji statistik menggunakan t-test. Hasil yang dipilih sudah diimplementasikan dan hasilnya ketiga masalah tersebut terselesaikan. Dampak dari perbaikan ini memberikan pengematan pada waktu proses pengerjan dari 16,1s menjadi 7,3s dan biaya produksi dari Rp3739,48 menjadi Rp1519,3.

Keywords:desain eksperimen, mata bor, biaya produksi, improvement, produktivitas, cast wheel.

1.

Latar Belakang

Berkembangnya dunia industri sepeda motor memaksa produsen sepeda motor untuk melakukan penekanan biaya produksi. Hal ini pula yang dilakukan oleh PT. X saat ini, yaitu peningkatan produktivitas pada proses pembuatan komponen cast wheel dengan mengurangi biaya produksi pada proses pembuatan dan menaikkan jumlah produksi untuk menekan biaya produksi. PT X bekerjasama dengan PT. Sandvik Indonesia untuk melakukan improvement pada proses produksinya.

Sebelum membahas improvement yang dilakukan, akan dijelaskan dahulu mengenai kedua perusahaan ini. PT X adalah sebuah perusahaan yang memproduksi sepeda motor yang cukup besar di Indonesia. PT X memiliki tiga pabrik besar untuk memproduksi semua komponennya dan gudang untuk proses asembling beberapa komponennya serta untuk penyimpanan. PT X juga memiliki anak perusahaan di dalam grup mereka yang memproduksi komponen-komponen kecil lainnya. Setiap pabrik memproduksi komponen untuk beberapa tipe motor. Dan disini salah satu plant dari PT X bekerjasama dengan PT Sandvik Indonesia untuk melakukan improvement. PT. Sandvik Indonesia adalah sebuah perusahaan multinasional yang memiliki perusahaan induk di Sandviken, Swedia. Sandvik merupakan perusahaan yang memiliki 3 divisi, yaitu Sandvik Tooling, Sandvik Mining and Construction, dan Sandvik Venture. Disini yang akan melakukan improvement dengan PT X adalah divisi Sandvik Tooling. Sandvik Tooling memiliki produk berupa alat potong untuk dunia manufakturing, antara lain untuk mesin milling, mesin bubut, dan mesin bor.

Improvement yang dilakukan ini adalah permintaan dari divisi engineering PT X. Dan yang akan dilakukan improvement adalah proses pada mesin milling. Alat potong yang digunakan untuk memproduksi satu jenis komponen ini cukup banyak. Sandvik akan memberikan solusi rekomendasi alat potong untuk diaplikasikan diproses ini sehingga masalah yang ada bisa diselesaikan dan biaya produksinya bisa lebih rendah serta kapasitas produksinya bisa meningkat.

tidak berkaitan langsung dengan kualitas, namun hal ini juga harus diselesaikan agar tidak mengganggu proses produksi dimasa mendatang.

Seluruh permasalahan ini menyebabkan biaya produksi semakin tinggi. Sehingga harus segera dilakukan tindakan perbaikan. Apabila kondisi saat ini dibiarkan, maka dampak yang terjadi pada perusahaan adalah semakin tingginya biaya produksi yang berdampak pada harga jual produk yang dibuat. Dampak jangka panjangnya adalah perusahaan akan kalah bersaing dengan para kompetitor

2.

Metode Penelitian

2.1Metodologi Penelitian

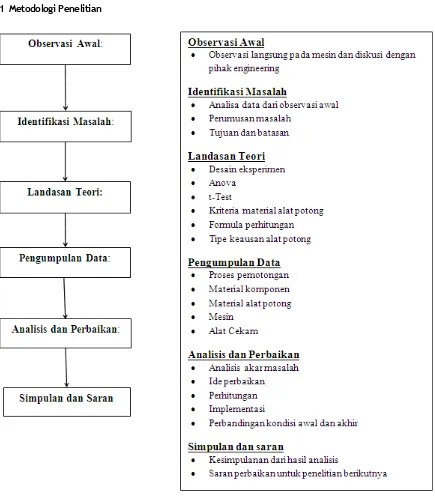

Gambar 3.1 Metodologi Penelitian

Dalam tahap ini dilakukan diskusi antara PT X khususnya divisi engineering dengan PT Sandvik Indonesia. Hal ini bertujuan untuk mendapatkan informasi secara umum pada kondisi yang ada saat ini. Kemudian dilakukan pula pengamatan pada mesin secara langsung untuk mengetahui kondisi aktual agar informasi yang dikumpulkan lebih akurat.

2.3t-test

Dari data yang dikumpulkan saat observasi maka akan dirumuskan masalah yang sebenarnya akan diselesaikan. Masalah yang ada pada proses ini adalah adanya masalah geram menggulung, built up edges, dan adanya geram menumpuk pada jig fixture. Penyebab terjadinya semua masalah tersebut kemungkinan dikarenakan kesalahan pemilihan tipe alat potong dan penentuan parameter.

Tahap berikut dari identifikasi masalah adalah menetapkan tujuan dan batasan masalah untuk membantu pelaksanaan penelitian ini agar lebih terarah. Tujuan, batasan masalah, dan asumsi dari penilitian ini telah dijelaskan pada Bab I.

2.4Landasan Teori

Sebelum mengerjakan penelitian ini perlu adanya landasan teori untuk membantu proses pengerjaan penelitian. Untuk mendukung proses analisis diperlukan adanya pengetahuan tentang metode analisis desain eksperimen, metode perhitungan statistik ANOVA dan t-test untuk pengambilan keputusan, material alat potong, formula perhitungan proses pemesinan, serta pengetahuan kriteria keausan alat potong dan perbaikannya.

2.5Pengumpulan Data

Dalam tahap ini dikumpulkan data mengenai parameter dan metode pengerjaan saat ini. Data yang dibutuhkan antara lain adalah proses pemotongan, material komponen, jenis alat potong, alat pencekaman, parameter pemotongan dan mesin yang dipakai. Data-data tersebut akan digunakan untuk proses analisis dan pengolahan data.

2.6Analisis dan Perbaikan

Pada tahap ini dilakukan analisis faktor-faktor yang kemungkinan mempengaruhi timbulnya masalah. Untuk mencari akar masalah, digunakan alat bantu yaitu fish bone diagram. Kemudian setelah akar masalah ditemukan, dilakukan pencarian ide untuk perbaikan antara lain seperti desain mata bor baru, geometri pada alat potong dan parameter yang akan digunakan. Setelah itu akan dilakukan perhitungan-perhitungan seperti perhitungan parameter kondisi awal dan biaya per komponen. Kemudian ide yang sudah dikumpulkan diimplementasikan untuk dilakukan pengujian apakah bekerja dengan baik.

Pengujian ide menggunakan metode desain eksperimen dengan menentukan beberapa kombinasi parameter. Kemudian masing-masing kombinasi diuji untuk menemukan kombinasi dengan hasil yang terbaik. Hasil dari semua kombinasi akan diuji dengan statistik untuk mengetahui apakah kombinasi bisa diterima secara statistik. Pengujian ini akan menggunakan langkah perhitungan anova. Kemudian langkah terakhir adalah dengan melakukan pengambilan keputusan dengan menggunakan t-test untuk mencari manakan yang merupakan kombinasi terbaik.

2.7Simpulan dan Saran

Simpulan adalah tahap untuk melihat apakah hasil perbaikan yang dilakukan sudah menyelesaikan permasalahan yang terjadi. Kemudian akan diberikan saran untuk perbaikan penelian selanjutnya.

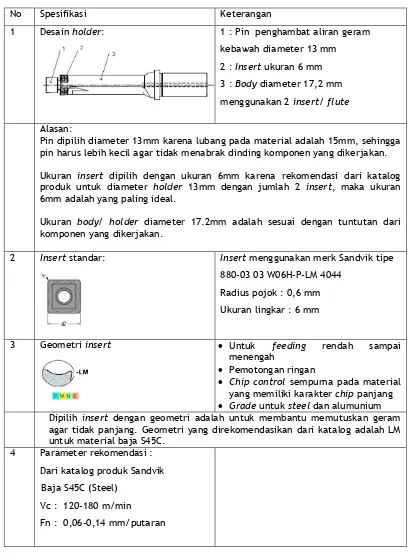

3.1Ide Perbaikan

Tabel 4.1 Ide perbaikan

No Spesifikasi Keterangan

1 Desain holder: 1 : Pin penghambat aliran geram kebawah diameter 13 mm

2 : Insert ukuran 6 mm 3 : Body diameter 17,2 mm menggunakan 2 insert/ flute

Alasan:

Pin dipilih diameter 13mm karena lubang pada material adalah 15mm, sehingga pin harus lebih kecil agar tidak menabrak dinding komponen yang dikerjakan.

Ukuran insert dipilih dengan ukuran 6mm karena rekomendasi dari katalog produk untuk diameter holder 13mm dengan jumlah 2 insert, maka ukuran 6mm adalah yang paling ideal.

Ukuran body/ holder diameter 17.2mm adalah sesuai dengan tuntutan dari komponen yang dikerjakan.

2 Insert standar: Insert menggunakan merk Sandvik tipe 880-03 03 W06H-P-LM 4044

Radius pojok : 0,6 mm

Ukuran lingkar : 6 mm

3 Geometri insert Untuk feeding rendah sampai menengah

Pemotongan ringan

Chip control sempurna pada material yang memiliki karakter chip panjang

Grade untuk steel dan alumunium Dipilih insert dengan geometri adalah untuk membantu memutuskan geram agar tidak panjang. Geometri yang direkomendasikan dari katalog adalah LM untuk material baja S45C.

4 Parameter rekomendasi :

Dari katalog produk Sandvik

Baja S45C (Steel)

Vc : 120-180 m/min

Fn : 0,06-0,14 mm/putaran

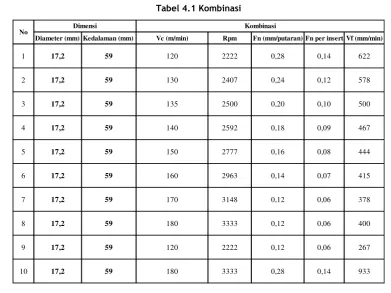

3.2Uji Parameter

pengetesan tersebut akan digukanan metode analisis statistik dengan metode Anova sehingga akan terlihat apakah solusi tersebut bisa dipakai. Kemudian akan dilakukan pengetesan ulang dengan metode t-test statistik untuk menentukan satu solusi terbaik yang akan dipakai dalam implementasi di mesin. Target umur pakai yang diberikan oleh PT. X adalah adalah 1050 lubang tiap sisi potongnya. Berikut adalah data pengujian yang diambil:

Data Uji Parameter

Diameter (mm) Kedalaman (mm) Vc (m/min) Rpm Fn (mm/putaran) Fn per insert Vf (mm/min)

1 17,2 59 120 2222 0,28 0,14 622

Warna Tebal (mm) Kondisi Sisi 1 Sisi 2 Sisi 3 Sisi 4 Rata-rata

1 Kombinasi 1 Biru tua kehitaman 0,14 Keras dan kaku 894 846 912 647 825 5,7 Chip Panjang dan Melilit

2 Kombinasi 2 Biru tua 0,12 Keras dan kaku 852 923 781 819 844 6,1 Chip Panjang dan Melilit

3 Kombinasi 3 Kuning tua 0,1 Keras 950 996 792 880 905 7,1 Chip Panjang dan Melilit

4 Kombinasi 4 Kuning cerah 0,09 Keras 1104 935 556 950 886 7,6 Chip Panjang dan Melilit

5 Kombinasi 5 Kuning cerah 0,08 Agak lentur 1010 1106 1045 1074 1059 8,0 Chip Panjang dan Melilit

6 Kombinasi 6 Kuning cerah 0,07 Lentur 1052 980 906 877 954 8,5 Chip Panjang dan Melilit

7 Kombinasi 7 Biru tua 0,06 Lentur 980 1022 903 888 948 9,4 Chip Panjang dan Melilit

8 Kombinasi 8 Biru Tua 0,06 Lentur 781 1082 868 928 915 8,9 Chip Panjang dan Melilit

9 Kombinasi 9 Putih kekuningan 0,06 Lentur 1013 752 955 1025 936 13,3 Chip Panjang dan Melilit

10 Kombinasi 10 Biru tua kehitaman 0,14 Kaku dan keras 870 932 866 877 886 3,8 Chip Panjang dan Melilit

Kriteria Penggantian Insert Chip

Karakter Chip Umur pakai (lubang)

Berikut ini adalah simpulan hasil yang diperoleh dari hasil penelitian :

1. Masalah yang terjadi pada proses roughing boring adalah diatasi dengan membuat sebuah desain mata bor baru dan mengujinya dengan metode experimental design untuk mencari kombinasi parameter yang terbaik dan dapat diterapkan untuk proses tersebut. Hasil perbaikan tersebut bekerja dengan baik dan dapat menurunkan biaya produksi dari Rp3739,8 menjadi Rp1519,3 serta waktu produksi dari 16,1s menjadi 7,3s.

2. Penentuan parameter yang tepat untuk proses tersebut di atas adalah dengan menggunakan rekomendasi standar katalog dari tipe mata bor tersebut, kemudian menggunakannya untuk proses pengujian. Pada proses pengujian menggunakan metode desain eksperimen, dimana dilakukan pengujian sepuluh kombinasi parameter. Pemilihan parameter yang terbaik yaitu dengan menggunakan analisis statistik Anova dan t-test. Setelah ditemukan kombinasi parameter terbaik dilihat dari umur pakai mata bor terbaik, maka parameter itulah yang akan digunakan untuk proses selanjutnya. Parameter terbaik yang digunakan adalah dengan kecepatan potong 150 m/menit dan feeding pemakanan 0,16 mm/put.

3. Penanganan masalah geram yang menumpuk adalah menggunakan sebuah konsep desain mata bor yang baru dengan mengarahkan geram ke atas keluar lubang sehingga tidak menumpuk di bawah melainkan akan terlempar keluar. Konsep tersebut adalah menggunakan pin penahan pada ujung bawah mata bor untuk menahan geram agar tidak jatuh.

References

1.

Walpole, R. E., Myers, R. H., Myers, S. L., YE, K., Probability & Statistic; Prentice Hall, United States, 2002.2.

Mitra, Amitava., Fundamentals of Quality Control and Improvement:second edition; PrenticeHall, United States, 1998.