BAB 2

TINJAUAN PUSTAKA

2.1. Polimer

Polimer merupakan molekul besar (giant molecules) yang terbentuk dari unit ulang sederhana. Nama polimer diturunkan dari bahasa Yunani Poly yang berarti banyak, dan mer yang berarti bagian. Makromolekul merupakan istilah yang sinonim dengan polimer (Stevens. 2001). Bahan yang dewasa ini disebut polimer sebenarnya telah dikenal sejak permulaan kebudayaan manusia baik sebagai bahan makanan, maupun bahan keperluan perlindungan, pakaian, transportasi dan sebagainya (Wirjosentono, 1994).

Proses polimerisasi secara umum dapat dibagi menjadi dua macam, yaitu: polimerisasi kondensasi dan polimerisasi adisi. Polimererisasi adisi radikal bebas merupakan reaksi rantai dengan pembawa rantai berupa zat reaktif yang mempunyai satu elektron bebas tidak berpasangan atau radikal bebas (Cowd, l99l).

Paduan karet mengalami perlakuan panas dengan berbagai metode dan vulkanisasi untuk menghasilkan produk karet. Pada saat vulkanisasi terjadi perubahan signifikan pada sifat fisika dan kimia paduan karet karena terjadi perubahan struktur molekul oleh adanya ikat silang.

2.2. Paduan Polimer (Blend Polymer)

terjadi dalam poliblen adalah ikatan Van der Waals, ikatan hidrogen atau interaksi dipol-dipol.

Tabel 2.1 Tipe Polipaduan (Stevent, 2001)

Tipe Deskripsi

Paduan Mekanik Polimer dicampurkan pada suhu diatas Tg atau Tm, berurutan untuk polimer amorfus dan semi kristal

Paduan Mekanokimia Polimer dicampurkan pada laju geser yang cukup tinggi untuk menghasilkan degradasi. Radikal bebas yang terjadi berkombinasi membentuk campuran kompleks yang mengandung komponen blok dan cangkok. Paduan tuang-larutan Polimer dilarutkan dalam pelarut biasa,

kemudian pelarutnya dihilangkan.

Paduan lateks Dispersi-dispersi halus dari polimer dalam air (lateks) dicampur, dan polimer-polimer yang bercampur dikoagulasi

2. Jaringan polimer semi interpenetrasi (semi IPN)

3. Jaringan polimer interpenetrasi simultan

4. Jaringan elastomer interpenetrasi

Polimer ikat silang digembungkan dengan monomer-monomer yang berbeda, kemudian monomer dipolimerisasi dan diikat silangkan.

Monomer polifungsi dicampur dengan polimer termoplastik, kemudian dipolimerisasi ke polimer jaringan.

Monomer yang berbeda dicampur, kemudian dihomopolimerisasi dan diikat silangkan secara simultan, tetapi melalui mekanisme non interaksi.

Paduan polimer ini bertujuan untuk mendapatkan sifat-sifat material yang diinginkan dan disesuaikan dengan keperluan. Poliblen komersial dapat dihasilkan dari polimer sintetik dengan polimer sintetik, polimer sintetik dengan polimer alam, dan polimer alam dengan polimer alam. Poliblen yang dihasilkan berupa poliblen homogen dan poliblen heterogen. Poliblen homogen terlihat homogen dan transparan, mempunyai titik leleh tunggal dan sifat fisiknya sebanding dengan komposisi masing-masing komponen penyusunnya, sedangkan poliblen heterogen terlihat tidak jelas dan mempunyai beberapa titik leleh Berikut merupakan tipe polipaduan yang ditunjukkan melalui Tabel 2.1

2.3. Interpenetrasi Jaringan Polimer

Interpenetrating Polymer Networks atau IPN adalah gabungan dari dua polimer yang

menunjukkan variasi karakteristik, yang diperoleh dari sintesis satu polimer jaringan atau silang secara independen. Atau dengan kata lain IPN adalah Kombinasi dari paling sedikit dua rantai polimer dalam bentuk jaringan tanpa ikatan kovalen antar jaringan. Dapat dibayangkan sebagai dua atau lebih jaringan akan terjerat sedemikian rupa dan tidak dapat dipisahkan, tetapi tidak terikat satu sama lain oleh ikatan kimia (Banerjee, at al., 2010).

2.3.1 Klasifikasi IPN

a. Berdasarkan ikatan Kimia

Ikat silang Kovalen menyebabkan pembentukan hidrogel dengan struktur jaringan permanen, karena terbentuk ikatan kimia yang irreversibel.

1. Semi IPN Kovalen

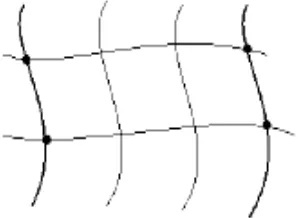

Semi IPN kovalen berisi dua bagian sistem polimer yang terikat silang untuk membentuk jaringan polimer tunggal. Gambar Semi IPN Kovalen dapat dilihat pada Gambar 2.1.

Gambar 2.1. Semi IPN kovalen

2. Semi IPN Non kovalen

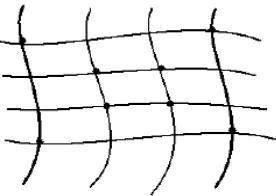

Semi IPN Non kovalen adalah salah satu di antara satu sistem polimer yang terikat silang. Gambar 2.2 merupakan struktur semi IPN non kovalen.

3. IPN Penuh Non kovalen

IPN penuh non kovalen adalah salah satu di antara dua bagian polimer yang terikat silang. Gambar IPN penuh non kovalen dapat dilihat pada Gambar 2.3

Gambar 2.3 IPN penuh non kovalen

(Shivashankar. 2012).

b. Berdasarkan Pengaturan Pola 1. IPN Sequential

Pada IPN Sequential komponen Jaringan polimer kedua dipolimerisasi setelah polimerisasi jaringan komponen pertama selesai.

2. Novel IPN

Polimer yang terdiri dari dua atau lebih jaringan polimer yang setidaknya sebagian saling bertautan pada skala molekul tetapi tidak terikat secara kovalen satu sama lain dan tidak dapat dipisahkan kecuali ikatan kimia yang rusak.

3. Semi IPN

Jika hanya satu komponen yang terikat silang sedangkan yang lain dalam bentuk linier, sistem ini didefinisikan sebagai semi IPN.

4. Simultaneously IPN

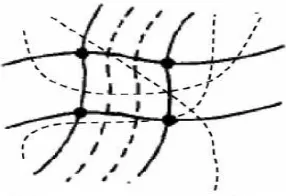

2.3.2. Semi IPN

Sebuah polimer yang terdiri dari satu atau lebih jaringan, atau satu atau lebih linear atau polimer bercabang, penetrating ditandai pada skala molekul setidaknya salah satu jaringan dengan beberapa makromolekul linear atau bercabang. Semi-IPN dibedakan dari IPN karena digunakan polimer linear atau polimer bercabang, pada prinsipnya merupakan bagian dari konstituen jaringan polimer tanpa melanggar ikatan kimia, yang merupakan campuran molekul. Gambar Struktur Semi IPN dapat dilihat pada Gambar 2.4

Gambar 2.4 Struktur Semi IPN

(Banerjee, at al., 2010).

2.4. Lateks Pekat Karet Alam (LPKA)

Lateks merupakan polimer yang terdispersi dalam air, dengan ukuran partikel kecil dengan ukuran 60-1000 nm dan dapat mengalir bebas. Lateks harus tetap sebagai dispersi koloid yang stabil hingga proses pengolahan menjadi padat. (Indian Rubber Institute. 1998). Lateks pekat adalah jenis karet yang berbentuk cairan pekat, tidak berbentuk lembaran atau padatan lainnya. Lateks pekat komersil dibuat melalui proses pendadihan (Creamed lateks) dan melalui proses pemusingan (centrifuged

lateks). Biasanya lateks pekat banyak digunakan untuk pembuatan bahan-bahan karet

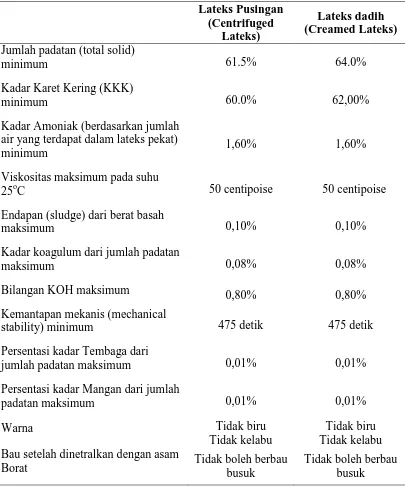

Tabel 2.2 Standar Mutu Lateks Pekat Jumlah padatan (total solid)

minimum 61.5% 64.0%

Kadar Karet Kering (KKK)

minimum 60.0% 62,00%

Kadar Amoniak (berdasarkan jumlah air yang terdapat dalam lateks pekat)

minimum 1,60% 1,60%

Viskositas maksimum pada suhu

25oC 50 centipoise 50 centipoise

Endapan (sludge) dari berat basah

maksimum 0,10% 0,10%

Kadar koagulum dari jumlah padatan

maksimum 0,08% 0,08%

Bilangan KOH maksimum 0,80% 0,80%

Kemantapan mekanis (mechanical

stability) minimum 475 detik 475 detik

Persentasi kadar Tembaga dari

jumlah padatan maksimum 0,01% 0,01%

Persentasi kadar Mangan dari jumlah

padatan maksimum 0,01% 0,01%

Warna Tidak biru

Tidak kelabu

Tidak biru Tidak kelabu Bau setelah dinetralkan dengan asam

Borat Tidak boleh berbau busuk Tidak boleh berbau busuk

2.4.1 Komposisi Lateks

Bahan-bahan yang terkandung dalam lateks segar masih terdapat fraksi kuning Latoid (2-10 ppm), enzim peroksidase dan tyrozinase. Fraksi kuning dianggap normal bila mencapai 0,1-1,0 mg tiap 100 gram lateks kering.

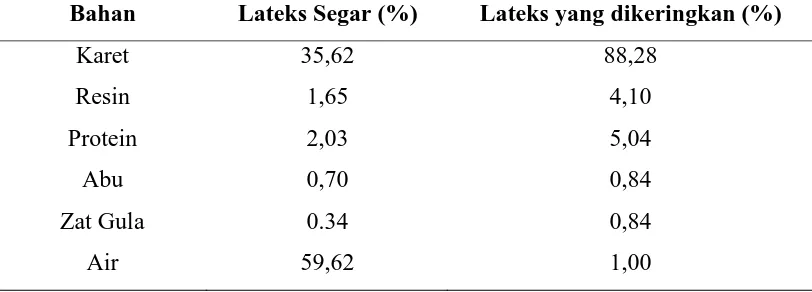

Tabel 2.3 Kandungan bahan-bahan dalam lateks segar dan lateks yang dikeringkan Bahan Lateks Segar (%) Lateks yang dikeringkan (%)

Karet 35,62 88,28

Resin 1,65 4,10

Protein 2,03 5,04

Abu 0,70 0,84

Zat Gula 0.34 0,84

Air 59,62 1,00

2.4.2 Kualitas karet

Lateks sebagai bahan baku berbagai hasil karet, harus memiliki kualitas yang baik. Ada beberapa faktor yang mempengaruhi kualitas lateks, diantaranya:

1. Faktor di kebun (jenis klon, sistem sadap, kebersihan pohon dan lainnya)

2. Iklim (musim hujan mendorong terjadinya prakoagulasi, musim kemarau keadaan lateks tidak stabil)

3. Alat-alat yang digunakan dalam penggumpalan dan pengangkutan (yang baik terbuat dari aluminium atau baja tahan karat).

4. Pengangkutan (goncangan, keadaan tangki, jarak dan jangka waktu) 5. Kualitas air dalam pengolahan

6. Bahan kimia yang digunakan, dan

2.4.3. Pengolahan Lateks Pekat

Lateks merupakan bahan baku industri karet yang paling fleksibel dibandingkan dengan karet lain. Namun lateks memiliki beberapa kerugian karena volume yang besar dan masih mengandung kadar air yang cukup tinggi, yang menimbulkan kesulitan dalam pengangkutan dan meningkatkan biaya transportasi.

Proses pembuatan lateks pekat secara garis besar dapat dilakukan dengan tiga cara yaitu pemusingan (centrifuging), pendadihan (creaming) dan penguapan (evaporating). Proses pembuatan lateks pekat dengan cara pemusingan dapat dilakukan dengan memasukkan lateks kedalam alat pusingan misalnya “Separator A.B” kemudian dialirkan kedalam pusingan oleh daya sentrifuge yang berputar dengan kecepatan 6000-7000 rpm, dipisahkan menjadi dua bagian yaitu lateks pekat dan serum. Lateks pekat hasil pemusingan mengalir menuju tangki pencampuran yang dibubuhi dengan bahan pemantap. Bahan pemanatap yang umum digunakan berupa larutan 10-20% NH4- Laurat dengan dosis 0,05%. Kemudian ditambahkan NH3 sehingga kadar NH3 dalam lateks menjadi 0,7% atau lebih (Setyamidjaja, 1993).

2.5 Kompon karet

2.5.1 Bahan Vulkanisasi

Bahan kimia ini diperlukan dalam proses vulkanisasi agar kompon karet terikat silang. Yang biasa digunakan sebagai bahan vulkanisasi adalah belerang. Belerang juga digunakan untuk vulkanisasi karet sintetis. Selain belerang bahan-bahan seperti damar fenolik, peroksida organik, radiasi sinar gamma dan uretan sering digunkan (Tim penulis, 1992)

Belerang menjadi jembatan antara rantai-rantai molekul karet sehingga terbentuk ikatan tiga dimensi. Belerang dapat berbentuk belerang bebas atau belerang yang terikat dan lepas saat proses vulkanisasi berlangsung.

Mekanisme Radikal Vulkanisasi Sulfur Inisiasi:

Propagasi:

Ikat Silang:

Proses vulkanisasi secara konvensional menggunakan belerang seperti terlihat pada reaksi berikut:

Panas

R-Sx-Sy-R R-Sx ● + R-Sy ●

R-Sx + RH R- Sx- H + R ●

R ● + S-S6-S R-Sx-S● + Sa

R-Sx-S● + RH R-Sx-SH + R●

(Andriyanti, dkk. 2010)

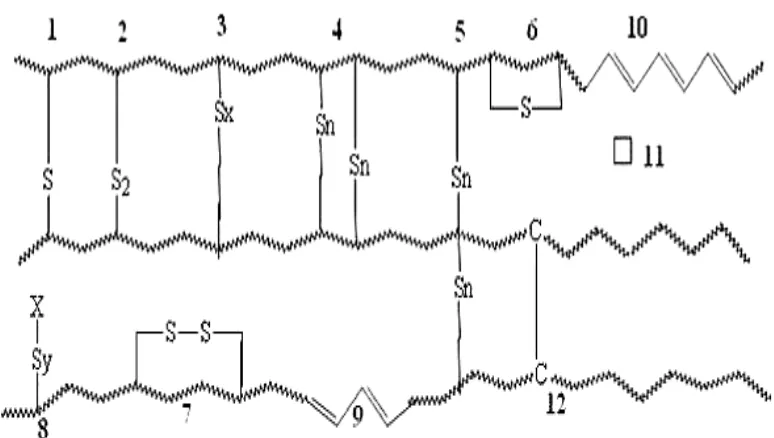

Beberapa Ikat silang dari Vulkasisasi Karet Alam dengan Sulfur ditunjukkan pada Gambar 2.5

Keterangan

1 : Ikat silang monosulfida 2 : Ikat silang disulfida 3 : Ikat silang polisulfida

4 : Ikat silang dengan sejumlah sulfida, n= 1 sampai 6 5 : Ikat silang yang pada atom karbon yang berdekatan 6 : Ikatan monosulfida intra molekul membentuk siklik 7 : Ikatan disulfida intra molekul membentuk siklik 8 : Ikatan polisulfida yang mengikat akselerator 9 : Diena terkonjugasi

10 : Triena terkonjugasi 11 : Material aditif

12 : Karbon yang terikat silang

(Arvind Mafatlal Grup).

2.5.2 Sistem vulkanisasi

Tabel 2.4 sistem vulkanisasi sulfur

Tipe Sulfur (S/phr) Pencepat (A/phr) Rasio A/S

CV 2,0-3,5 1,2-0,4 0,1-0,6

SEV 1,0-1,7 2,4-1,2 0,7-2,5

EV 0,4-0,8 5,0-2,0 2,5-12

2.5.3 Bahan Pencepat

Vulkanisasi dalam industri pengolahan lateks biasanya lambat, sehingga agar efisien perlu penambahan bahan pencepat. Banyak jenis bahan pencepat reaksi yang biasa digunakan.

Berikut merupakan beberapa golongan bahan pencepat :

a. Golongan silfenamida, misalnya N-cyclohexylbenzothiazole-2-sulfenamida (CBS) dan santocure NS

b. Golongan dithiokarbanat antara lain Zink dibuthyldithiocarbamate (ZDBC) dan

Zink dithiocarbamate (ZDC)

c. Golongan tiuransulfida adalah tetramethylthiuram monosulfide (TMTM) dan

tetramethylthiuram disulfide (TMTD)

d. Golongan tiazol adalah 2-mercaptobenzothiazole (MBT) dan

2,2’-dithibenzothiazylsulphide (MBTS).

e. Golongan guanidines adalah diphenyl guanidine (DPG) dan di-o-tolylguanidine (DOTG)

Bahan pencepat berdasarkan tingkat kecepatan vulkanisasi yaitu

a. Bahan pencepat sangat cepat : golongan Thiutams dan dithiocarbamates b. Bahan pencepat cepat : golongan dithiohoshates

d. Bahan pencepat semi cepat : golongan Thiazhole e. Bahan pencepat medium : golongan Guanidines f. Bahan pencepat lambat : golongan Aldehide-amine.

(Datta, 20002)

Penggunaan bahan pemercepat reaksi ini bisa dalam bentuk tunggal atau gabungan dari beberapa bahan tersebut. Bahan pencepat berklsifikasi cepat dan sangat cepat umumnya digunakan sebagai bahan pencepat kedua, yaitu ditambahakan dalam dosis rendah kedalam bahan pencepat utama untuk dapat meningkatkan kecepatan matang karet.

2.5.4 Bahan Pengaktif

Bahan pengaktif disebut juga sebagai bahan penggiat. Fungsi bahan penggiat adalah untuk menambah cepat bahan pencepat. Barang ini tidak termasuk bahan vital, namun cukup menentukan dalam proses pengolahan karet. Seng oksida dan asam stearat merupakan bahan penggiat yang paling banyak di pakai (Setiawan dkk, 2005).

2.5.5 Bahan Pengisi

Bahan pengisi adalah bahan yang mampu mengirit biaya, memberi bentuk, mempercepat pengerasan, mengurangi pengerutan, menekan rekatan, meningkatkan ketahanan panas, memperbaiki sifat mekaniknya.

Bahan pengisi dapat digolongkan atas bahan pengisi: - Reinforcement (memperkuat)

Bahan pengisi ada dua jenis, yaitu bahan pengisi aktif atau menguatkan dan bahan pengisi tidak aktif. Bahan pengisi aktif mampu menambah kekerasan, ketahanan dari sobek, ketahanan kikis dan ketahanan dari tegangan putus yang tinggi. Adapun bahan pengisi aktif adalah karbon hitam, silika, aluminium silikat dan magnesium silikat. Bahan pengisi tidak aktif hanya menambah kekakuan dan kekerasan karet yang dihasilkan. Bahan pengisi tidak aktif biasanya untuk menekan harga karet karena harganya murah. Bahan pengisi yang tidak aktif berupa tanah liat, kaolin, kalium karbonat, dan magnesium karbonat (Setiawan dkk, 2005).

2.6 Ampas Tahu

Salah satu limbah industri rumah tangga bidang pangan yang banyak ditemukan adalah limbah pengolahan tahu. Limbah tahu berkorelasi dengan kebiasaan makan masyarakat Indonesia yang mengandalkan sumber protein nabati dari kacang-kacangan terutama kedele dan hasil olahnya seperti tahu dan tempe yang sama-sama menghasilkan limbah pangan.

mereaksikan pati dengan epiklorogidrin, fosfor oksiklorida dan natrium trimetafosfat dengan katalis basa (Deman, 1989).

Pembuatan bubur ampas tahu dapat dilakukan jika ampas yang dihasilkan

berlimpah dan belum sempat digunakan. Proses pengeringan dapat dilakukan dengan

penjemuran langsung dibawah sinar matahari ataupun dalam alat pengering “cabinet

dryer” dengan suhu sesuai suhu matahari. Cara pengeringan cukup mudah, dimana

ampas padat diletakkan diatas tampah atau loyang dan keringkan sampai betul-betul

mengering sempurna. Ampas tahu yang terbentuk besarannya berkisar antara 25-35%

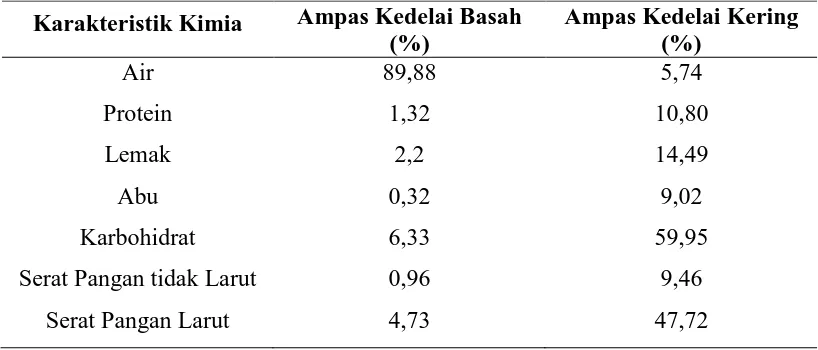

dari produk tahu yang dihasilkan (Kaswinarni. 2007). Komposisi kimia ampas tahu didasarkan pada jenis dan kualitas kedelai yang digunakan. Berikut adalah karakteristik Kimia Bubur Ampas Kedelai dari Limbah Pembuatan tahu yang

ditunjukkan dalan Tabel 2.5.

Tabel 2.5 Karakteristik Kimia Bubur ampas Kedelai dari Limbah Pembuatan Tahu Sumber : Sulistiani (2004)

Karakteristik Kimia Ampas Kedelai Basah (%)

Karbohidrat 6,33 59,95

Serat Pangan tidak Larut Serat Pangan Larut

0,96 4,73

Sumber : Hernaman, dkk (2005)

Karakteristik Kimia Ampas Kedelai (%)

Bahan Kering 8,69

Abu 3,42

Protein Kasar 22,23

Lemak Kasar 9,43

Serat Kasar 29,08

Bahan Ekstrak Tanpa Nitrogen (BETN)

35,84

2.7 Teknik pencelupan

Prosses pencelupan merupakan teknik yang menghasilkan produk lateks yang dilakukan dengan mencelupkan suatu pembentuk ke dalam Formula lateks. Pembentuk dicelupkan ke dalam Formula lateks maka partikel-partikel lateks akan bersentuhan dengan permukaan pembentuk, sehingga mengalami proses hilangnya kestabilan lateks dan membentuk suatu lapisan atau film. Film yang terbentuk mempunyai bentuk yang sama dengan pembentuk yang dicelup ke dalam kompon lateks tersebut dan apabila film ini dikeringkan maka akan menghasilkan produk lateks sesuai pembentuk.

Proses pencelupan merupakan suatu teknik penting dalam industri lateks karet alam. Teknik pencelupan ini digunakan untuk menghasilkan produk yang tipis dan berongga seperti sarung tangan, balon, dan sebagainya. Teknik pencelupan terdiri dari 3 (tiga) cara utama yaitu pencelupan langsung (straight dipping), pencelupan berkoagulan (coagulant dipping), dan pencelupan pengaktifan panas (heat sensitized

dipping). Setiap pencelupan ini digunakan untuk menghasilkan produk lateks yang

1. Pencelupan langsung

Pencelupan langsung merupakan teknik yang paling mudah dan selalu dipakai untuk menghasilkan produk yang sangat tipis (ketebalan ~0,05 mm) seperti pada pembuatan kondom. Teknik pencelupan langsung, tidak menggunakan bahan pemantap lateks. Hanya pembentuk yang telah bersih dan dikeringkan dimasukkan ke dalam kompon lateks yang kemudian dikeringkan untuk mendapatkan produk.

2. Pencelupan berkoagulan

Pencelupan berkoagulan merupakan teknik pencelupan yang digunakan untuk menghasilkan produk yang mempunyai ketebalan sederhana yaitu 0,2-0,8 mm seperti sarung tangan. Pada teknik ini, bahan kimia yang disebut dengan koagulan dilapisi pada permukaan pembentuk. Apabila pembentuk yang dilapisi koagulan dicelupkan ke dalam lateks, maka akan terbentuk suatu lapisan film pada permukaan tersebut.

Pencelupan berkoagulan pada umumnya ada dua jenis utama, yaitu pencelupan berkoagulan basah dan pencelupan berkoagulan kering. Pencelupan berkoagulan kering merupakan teknik pencelupan yang lebih sering digunakan, karena teknik pencelupan berkoagulan basah, pada saat dilakukan pencelupan ke dalam kompon lateks maka koagulan akan menetes ke dalam tangki Formula lateks, yang menyebabkan hilangnya kestabilan lateks, dan menyebabkan partikel kecil karet tidak dapat digunakan untuk menghasilkan produk, karena partikel karet ini akan melekat pada permukaan produk lateks dan mengakibatkan kecacatan pada produk (Harahap dkk, 2006).

3. Pencelupan pengaktifan panas

lateks pada suhu kamar dan mengendap apabila suhu ditingkatkan. Apabila pembentuk yang dipanaskan dicelupkan ke dalam Formula lateks, agen pengaktif panas yang berdekatan dengan permukaan pembentuk akan mengendap dan menangkap partikel-partikel lateks, dan akan menghasilkan film lateks yang tebal (Azahari, 2000).

2.8 Karakterisasi Campuran Polimer

Mengkarakterisasi polimer jauh lebih rumit daripada mengkarakterisasi senyawa-senyawa dengan berat molekul rendah. Metode yang paling sering dilakukan kimiawan untuk mengkarakterisasi senyawa polimer yaitu dengan metode-metode spektroskopik dan termal. Disini juga akan menyinggung analisis permukaan maupun pengujian mekanik.

Karakterisasi yang dilakukan untuk mengetahui dan menganalisa campuran polimer pada penelitian ini adalah menggunakan analisa morfologi permukaan dengan SEM, uji penentuan gugus fungsi dengan FTIR, daya serap Air, uji persen ikat silang, degradasi dengan panas dengan TGA dan uji biodegradasi dengan penanaman di tanah.

2.8.1 Scanning Electron Microscopy

Scanning Electron Microscopy (SEM) merupakan alat yang dapat membentuk

SEM menggunakan prinsip scanning yaitu berkas elektron diarahkan pada titik permukaan spesimen. Gerakan elektron diarahkan dari satu titik ke titik lain pada permukaan spesimen. Jika seberkas sinar elektron ditembakkan pada permukaan spesimen maka sebagian dari elektron itu akan dipantulkan kembali dan sebagian lagi diteruskan. Jika permukaan spesimen tidak merata, banyak lekukan, lipatan atau lubang-lubang, maka tiap bagian permukaan itu akan memantulkan elektron dengan jumlah dan arah yang berbeda dan kemudian akan ditangkap oleh detektor dan akan diteruskan ke sistem layar. Hasil yang diperoleh merupakan gambaran yang jelas dari permukaan spesimen dalam bentuk tiga dimensi.

Dalam morfologi permukaan dengan menggunakan SEM, pemakaiannya sangat terbatas tetapi memberikan informasi yang bermanfaat mengenai topologi permukaan dengan resolusi sekitar 100 Å (Stevens, 2001).

2.8.2 Uji Daya Serap Air

Nilai Daya Serap Air mencerminkan kemampuan untuk menyerap air setelah Perendaman. Uji Daya Serap air dilakukan dengan perendaman spesimen (2 cm x 2cm x 0,5 mm) dalam aquades (suhu 20-30oC) dengan interval waktu 24 dan 720 jam. Kemudian spedimen dibersihkan dari sisa aquades pada permukaan spesimen dan ditimbang. Spesimen selanjutnya dikeringkan pada suhu 60oC hingga mencapai berat Konstan. Rasio penggembungan dalam air dan perubahan berat dapat dilihat pada persamaan berikut:

������������= (�2−�1)

�1 × 100 (2.1)

2.8.3 Uji Persen Ikat Silang

Derajat ikat silang dalam karet dapat ditentukan setelah sokletasi dengan sikloheksana mendidih selama 8 jam. Sampel dikeringkan pada suhu 80oC selama 30 menit dan ditimbang. Persentase ikat silang dalam campuran kemudian dihitung dengan rumus sebagai berikut sesuai ASTM D2765

% ikat silang = ���� x 100% (2.2)

Dimana Wg dan Wo adalah berat sampel setelah dan sebelum sokletasi. Persentase ikat silang yang dihasilkan menandakan adanya interaksi yang kuat antara komponen campuran (Halimatuddahliana, 2007).

2.8.4 Fourier Transform Infrared (FTIR)

Fourier Transform Infrared adalah teknik yang digunakan untuk mendapatkan

spektrum penyerapan infrared, emisi, fotokonduktivitas atau hamburan raman dari keadaan padat, cair atau gas. Spektrometer FTIR secara bersamaan mengumpulkan data spektral dalam berbagai sektrum yang luas. Ini mendapat keuntungan yang signifikan atas spektrometer dispersip yang mengukur intensitas sedikit rentang panjang gelombang pada suatu waktu.

pada frekuensi tertentu dan akan terbentuk pola spektrum absorpsi yang khas atau sidik jari pada spektrum inframerah (Silverio, 2010).

Spektroskopi FTIR didasarkan pada prinsip bahwa hampir semua molekul mengadsorpsi sinar inframerah monoatomik dan molekul diatomik homopolar yang tidak mengadsorpsi sinar inframerah. Pancaran inframerah yang kerapatannya kurang dari 100 cm-1 diserap oleh sebuah molekul organik dan diubah menjadi energi putaran molekul. Spektrum rotasi moekul garis-garis yang tersendiri (Rong, 2011).

2.8.5 Uji Biodegradasi

Pengukuran biodegradasi semi IPN dari LPKA yang divulkanisasi dengan sistem semi efisien dengan BAT dilakukan dengan penanaman ke dalam tanah. Spesimen 2 cm x 2 cm ditanam dengan kedalaman 7 cm dari permukaan tanah. Dilakukan penyiraman setiap minggu hingga 9 minggu. Kehilangan berat spesimen dihitung dengan setiap 3 minggu dan dilakukan pencucian dengan akuades dan dikeringkan pada suhu 45oC hingga mencapai berat konstan Vudjung, at al., (2014).

2.8.6 Thermogravimetric Analysis

Metode termal adalah sebuah bagian dari teknik dimana sifat fisik dan kimia dari zat atau produk reaksi tersebut diukur sebagai fungsi temperatur, zat/substansi sebagai objek yang dikontrol temperaturnya. Aplikasinya untuk kualiti kontrol, penelitian produk industri seperti polimer, farmasi, tanah, mineral, dan logam. Teknik-teknik yang dicakup dalam metode analisis termal adalah analisis termogravimetri yang didasari pada perubahan berat akibat pemanasan.

mencatat perubahan beratnya (Hatakeyam, 1998). Metode TGA yang paling banyak dipakai didasarkan pada pengukuran berat kontinyu terhadap suatu neraca sensitif (disebut neraca panas) ketika suhu sampel dinaikkan dalam udara atau dalam suatu atmosfer yang inert. TGA ini dinyatakan sebagai TGA nonisothermal. Data dicatat sebagai berat versus temperatur. Hilangnya berat bisa timbul dari evaporasi lembab yang tersisa atau pelarut. Tetapi pada suhu-suhu yang lebih tinggi terjadi dari terurainya bahan polimer, selain itu memberikan informasi mengenai stabilitas panas (Stivens, 2001).

2.8.7 Uji Kekuatan Tarik

Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan tarik (σt) terhadap suatu material yang diberikan tekanan menggunakan alat pengukur yang disebut tensiometer atau dinamometer. Kekuatan tarik dapat diartikan sebagai besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan. Karena selama di bawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang semula (A0).

σt = Fmaks

Ao (2.3)

Selama perubahan bentuk, dapat diasumsikan bahwa volume spesimen tidak berubah. Perpanjangan tegangan pada saat bahan terputus disebut kemuluran. Besaran

kemuluran (ε) menurut Wirjosentono dapat didefenisikan sebagai berikut:

keterangan :

ε = kemuluran (%)

lo = panjang spesimen mula-mula (mm)