ARTIKEL ILMIAH

ANALISIS ENERGI PANAS PADA PENGERINGAN BIJI GUDE (Cajanus Cajan (L) Millsp) SISTEM FLUIDIZED BED

OLEH SARIATIN C1J 010 019

FAKULTAS TEKNOLOGI PANGAN DAN AGROINDUSTRI UNIVERSITAS MATARAM

ANALISIS ENERGI PANAS PADA PENGERINGAN BIJI GUDE (CAJANUS CAJAN (L) MILLSP) SISTEM FLUIDIZED BED

Heat Energy Analysis on Pigeon Pea Gude (Cajanus Cajan (L) Millsp) Drying Process using Fluidized Bed System

Sariatin1), Sukmawaty2), Murad3).

1)

Mahasiswa Program Studi Teknik Pertanian Fakultas Teknologi Pangan dan Agroindustri, Universitas Mataram

2)

Staf Pengajar Program Studi Teknik Pertanian Fakultas Teknologi Pangan dan Agroindustri Universitas Mataram

ABSTRAK

Penelitian ini bertujuan untuk menganalisis energi panas pada ruang pengering selama proses pengeringan biji gude menggunakan alat pengering Fluidized Beds dan menghitung efisiensi pengeringan. Metode penelitian yang digunakan dalam penelitian ini adalah metode eksperimental. Parameter yang diamati yaitu suhu, penurunan massa dan kecepatan aliran udara. Kecepatan aliran udara yang digunakan 23,67 m/detik, 24,14 m/detik, 24,34 m/detik, 24,44 m/detik dan 24,66 m/detik dengan suhu 50oC, 60oC, 70oC dan 80oC. Bahan dan alat yang digunakan adalah biji gude dan alat fluidized bed, timbangan digital, data loger, timbangan analitik, termometer bola basah dan bola kering dan satu set alat Image Major Science. Hasil analisa menunjukkan efisiensi pengeringan terendah terjadi pada suhu 80oC dengan kecepatan udara 24,34 m/detik yaitu 1,61% dan efisiensi terbesar terjadi pada suhu 50oC dengan kecepatan 23,67 yaitu 5,73%

Kata kunci: biji gude, efisiensi pengeringan, fluidized bed

ABSTRACT

This research aims to analyze heat energy on drying chamber of fluidized bed during pigeon pea drying process and to calculate drying efficiency. Experimental method was used in this research using parameters of temperature, mass product, and air velocity with varies at 23.67 m/s, 24.14 m/s, 24.34 m/s, 24.44 m/s, 24.66 m/s and temperature varies at 50oC, 60oC, 70oC, 80oC. Pigeon pea was used as material in this research, whereas equipments used were fluidized bed, digital and analytic scale, data logger, wet and dry bulb thermometer, and Image Major Science equipment set. Analytical result showed minimum drying efficiency of 1.61% obtained at temperature 80oC with flowrate 24.34 m/s while maximum drying of efficiency obtained at temperature 50oC with flowrate 23.67 m/s.

PENDAHULUAN

Salah satu kacang kacangan di Indonesia yang belum begitu banyak dimanfaatkan sebagai sumber pangan layaknya kedelai adalah kacang gude. Kacang gude mengandung protein, karbohidrat, lemak dan vitamin yang cukup tinggi. Kandungan proteinnya hingga 20,7%. Selain itu, tanaman kacang gude mudah sekali tumbuh dan sangat produktif. Tanaman kacang gude membutuhkan sedikit air atau penyiraman karena akarnya yang masuk sangat dalam ke tanah. Di Indonesia kacang gude dikenal dengan nama lain: kacang hiris (Sunda), ritis lias (Sumatera), kacang kaju (Madura), undis (Bali), lebui, dan legui (Jose, 2009).

Penanganan pascapanen pada komoditas tanaman pangan adalah tindakan yang disiapkan atau dilakukan pada tahapan pascapanen agar hasil pertanian siap dan aman digunakan oleh konsumen dan atau diolah lebih lanjut oleh industri. Penanganan pascapanen bertujuan untuk menekan tingkat kerusakan hasil panen komoditas pertanian dengan meningkatkan daya simpan dan daya guna komoditas pertanian agar dapat menunjang usaha penyediaan bahan baku industri dalam negeri, meningkatkan nilai tambah dan pendapatan serta melestarikan sumberdaya alam dan lingkugan hidup. Penanganan pascapanen pada kacang gude yang biasa dilakukan oleh masyarakat yaitu penjemuran (pengeringan) brangkasan, pembijian (perontokan), pengeringan biji, pembersihan, pengemasan dan penyimpanan biji (Adisarwanto, 2008).

Pengeringan kacang gude secara alami masih menggunakan cara lama yaitu penjemuran di bawah terik matahari yang masih dapat dikatakan cukup layak, namun hasilnya masih kurang optimal dan kurang efisien dari segi waktu, dan biaya yang dikeluarkan. Sehingga perlu dilakukan suatu penanganan alternatif yaitu dengan menggunakan pengeringan buatan yaitu alat pengering mekanis (Kuntjoko, 1989).

Salah satu sistem pengeringan mekanis berdasarkan uji performance yang dilakukan,

proses kacang gude dapat dilakukan dengan menggunakan Fluidized Bed Drying. Menurut Anonim (2013), Pada proses pengeringan Fluidized Bed, udara panas dipaksa melalui partikel-partikel produk dengan kecepatan yang cukup tinggi agar melebihi gaya gravitasi, sehingga partikel-partikel produk yang dikeringkan tersebut selalu dalam posisi melayang-layang dalam udara panas pengering.

Masalah ini sangat erat kaitannya dengan inovasi teknologi mesin dan peralatan khususnya di bidang teknologi pangan dan agroindustri. Perlu dilakukan analisis energi untuk setiap mesin dan peralatan yang digunakan untuk mengetahui seberapa banyak energi yang dibutuhkan, energi yang diserap, maupun energi yang terbuang selama proses produksi.

METODE PENELITIAN

Penelitian ini dilaksanakan melalui tahapan pengeringan diantaranya adalah pengeringan pada alat fluidized bads. Beberapa tahapan sebagai berikut :

1. Mempersiapkan sampel

Disiapkan bahan yang telah dikupas secara manual untuk diambil bijinya dengan ukuran yang hampir sama. 2. Penimbangan dan pengukuran kadar air

Bahan yang telah dikupas, diukur kadar air menggunakan moisturemeter digital, kemudian ditimbang sebanyak 750 gram untuk masing-masing perlakuan. Sampel yang digunakan yaitu biji kacang gude dengan kadar air >45%.

3. Dimasukkan sampel ke dalam alat pengering Fluidized Beds. Kemudian mengatur suhu heater menggunakan thermometer controller dan diatur tegangan pada regulator untuk memutar blower sehingga diketahui kecepatan angin yang digunakan setiap perlakuan. 4. Pengambilan data awal

Pengambilan data melakukan sebelum dilakukan pengeringan produk, seperti:

2. Kadar air bahan

3. Suhu awal (ruang pengering, dan

lingkungan)

4. Kelembaban pada ruang pengering,

dan lingkungan

Setelah alat pengering dioperasikan, pengambilan data berikutnya selang 60 menit sekali adalah;

1. Kelembaban relatif, RH (%),

lingkungan dan ruang pengering

2. Massa bahan

3. Kecepatan aliran udara 4. Tinggi bahan dalam beds

HASIL DAN PEMBAHASAN Temperatur (oC)

Temperatur (suhu) merupakan salah satu faktor yang sangat penting dalam proses pengeringan. Dalam proses pengeringan diperlukan suhu yang relatif tinggi untuk menguapkan air yang ada di dalam bahan. Makin tinggi suhu udara pengering makin besar energi panas yang dibawa udara sehingga makin banyak jumlah massa cairan yang diuapkan dari permukaan bahan yang dikeringkan (Taufiq, 2004).

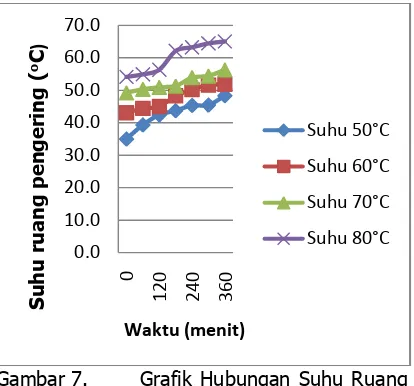

Dari hasil penelitian diperoleh data suhu pada ruang pengering dengan lama pengeringan sebagai berikut :

Gambar 6. Grafik Hubungan Suhu Ruang Pengering (oC) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 23,67 (m/detik)

Gambar 7. Grafik Hubungan Suhu Ruang Pengering (oC) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 24,14 (m/detik)

Gambar 9. Grafik Hubungan Suhu Ruang Pengering (oC) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 24,44 (m/detik)

Gambar 10. Grafik Hubungan Suhu Ruang Pengering (oC) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 24,66 (m/detik)

Grafik pada Gambar 6-10, dengan kecepatan 24,66 m/detik menunjukkan hubungan antara waktu pengeringan dengan suhu pada ruang pengering mengalami peningkatan seiring dengan lamanya waktu pengeringan baik pada suhu 50, 60, 70 dan 80oC. Semakin besar kecepatan putaran blower, suhu di ruang pengering juga semakin meningkat.

Kelembaban Relatif Ruang Pengering Dengan adanya pengurangan kadar air pada proses pengeringan yang terus meningkat maka kelembaban relatif akan semakin rendah. Udara yang terdapat dalam ruang pengering secara perlahan akan memanaskan dan penguapkan massa bahan sehingga semakin banyak kadar air yang diuapkan maka kelembaban relatif bahan akan semakin rendah (Widyotomo dkk, 2005). Dari hasil analisa didapatkan grafik hubungan antara kelembaban relatif ruang pengering dengan lama waktu pengeringan sebagai berikut:

Gambar 11. Grafik Hubungan RH (%) dengan Lama Pengeringan (Jam) pada Kecepatan Aliran Udara 23,67 (m/detik)

Gambar 12. Grafik Hubungan RH (%) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 24,14 (m/detik)

.

Gambar 13. Grafik Hubungan RH (%) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 24,34 (m/detik)

Gambar 14. Grafik Hubungan RH (%) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 24,44 (m/detik)

Gambar 15. Grafik Hubungan RH (%) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 24,66 (m/detik)

Grafik pada Gambar 11-15, dengan kecepatan 23,67 m/detik, 24,14 m/detik, 24,34 m/detik, 24,44 m/detik, 24,66 m/detik. Hal ini dikarenakan uap yang keluar dari bahan sudah mulai berkurang sedangkan udara panas yang keluar semakin besar (Parwita, 2014).

Massa dan Kesetimbangan Energi

Proses utama yang terjadi pada sistem pengeringan adalah proses perpindahan panas dan perpindahan massa. Murti (2010), mendefinisikan perpindahan panas merupakan suatu perpindahan energi thermal pada suatu media yang diakibatkan oleh perbedaan temperatur. Sedangkan perpindahan massa adalah perpindahan massa pada suatu media yang diakibatkan oleh adanya perbedaan konsentrasi molar suatu spesies pada media tersebut.

Penurunan Massa Bahan

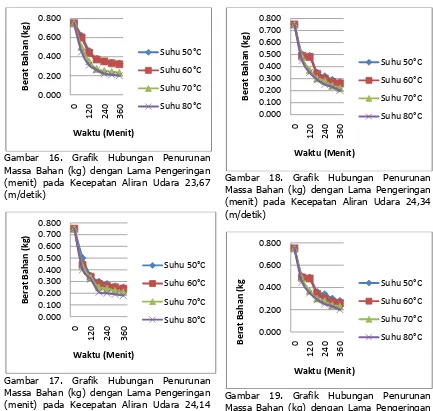

Gambar 16. Grafik Hubungan Penurunan Massa Bahan (kg) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 23,67 (m/detik)

Gambar 17. Grafik Hubungan Penurunan Massa Bahan (kg) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 24,14 (m/detik)

Gambar 18. Grafik Hubungan Penurunan Massa Bahan (kg) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 24,34 (m/detik)

Gambar 20. Hubungan Penurunan Massa Bahan (kg) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 24,66 (m/detik)

Grafik pada Gambar 16-20. Penurunan massa bahan pada kecepatan aliran udara 23,67 m/detik, 24,14 m/detik, 24,34 m/detik, 24,44 m/detik dan pada kecepatan aliran udara 24,66 m/detik. Hal ini menunjukkan semakin besar suhu pada pengeringan maka penurunan massa bahan menjadi besar dan kehilangan massa bahan akan semakin tinggi.

Kesetimbangan Energi

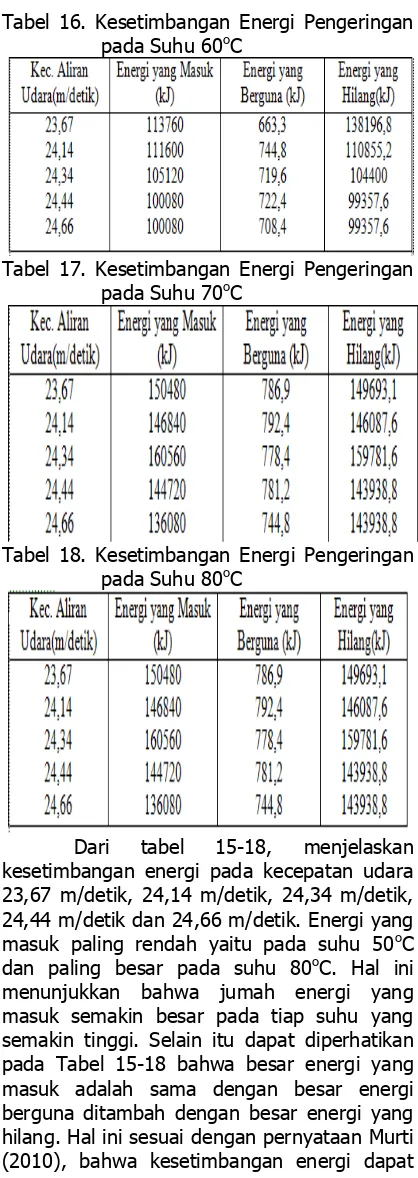

Berikut data yang didapatkan untuk kesetimbangan energi pengeringan:

Tabel 15. Kesetimbangan Energi Pengeringan pada Suhu 50oC

Tabel 16. Kesetimbangan Energi Pengeringan pada Suhu 60oC

Tabel 17. Kesetimbangan Energi Pengeringan pada Suhu 70oC

Tabel 18. Kesetimbangan Energi Pengeringan pada Suhu 80oC

diartikan dengan besar energi yang masuk sama dengan energi berguna ditambahkan dengan energi yang hilang.

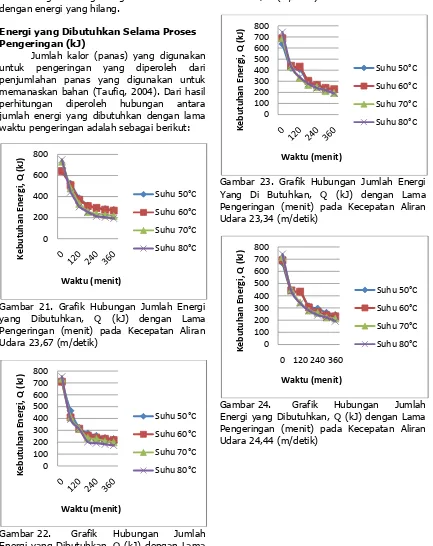

Energi yang Dibutuhkan Selama Proses Pengeringan (kJ)

Jumlah kalor (panas) yang digunakan untuk pengeringan yang diperoleh dari penjumlahan panas yang digunakan untuk memanaskan bahan (Taufiq, 2004). Dari hasil perhitungan diperoleh hubungan antara jumlah energi yang dibutuhkan dengan lama waktu pengeringan adalah sebagai berikut:

Gambar 21. Grafik Hubungan Jumlah Energi yang Dibutuhkan, Q (kJ) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 23,67 (m/detik)

Gambar 22. Grafik Hubungan Jumlah Energi yang Dibutuhkan, Q (kJ) dengan Lama

Pengeringan (Jam) pada Kecepatan Aliran Udara 24,14 (m/detik)

Gambar 23. Grafik Hubungan Jumlah Energi Yang Di Butuhkan, Q (kJ) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 23,34 (m/detik)

Gambar 24. Grafik Hubungan Jumlah Energi yang Dibutuhkan, Q (kJ) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 24,44 (m/detik)

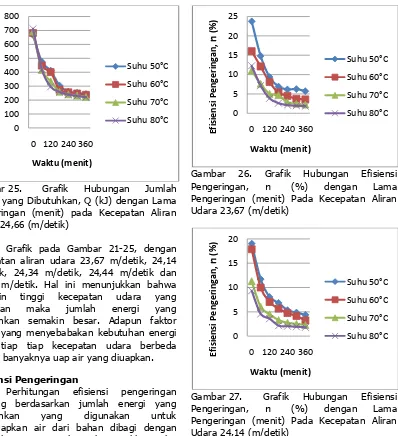

Gambar 25. Grafik Hubungan Jumlah Energi yang Dibutuhkan, Q (kJ) dengan Lama Pengeringan (menit) pada Kecepatan Aliran Udara 24,66 (m/detik)

Grafik pada Gambar 21-25, dengan kecepatan aliran udara 23,67 m/detik, 24,14 m/detik, 24,34 m/detik, 24,44 m/detik dan 24,66 m/detik. Hal ini menunjukkan bahwa semakin tinggi kecepatan udara yang diberikan maka jumlah energi yang dibutuhkan semakin besar. Adapun faktor faktor yang menyebabakan kebutuhan energi pada tiap tiap kecepatan udara berbeda adalah banyaknya uap air yang diuapkan.

Efisiensi Pengeringan

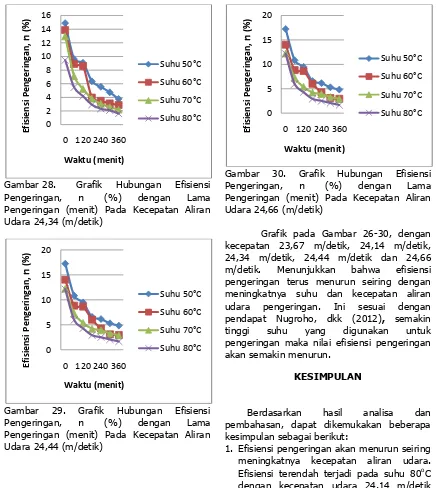

Perhitungan efisiensi pengeringan dihitung berdasarkan jumlah energi yang dibutuhkan yang digunakan untuk menguapkan air dari bahan dibagi dengan kebutuhan panas total untuk menaikkan suhu udara (Hargono, dkk., 2012). Dari hasil perhitungan diperoleh hubungan antara efisiensi pengeringan dengan lama waktu pengeringan sebagai berikut:

Gambar 26. Grafik Hubungan Efisiensi Pengeringan, ƞ (%) dengan Lama Pengeringan (menit) Pada Kecepatan Aliran Udara 23,67 (m/detik)

Gambar 27. Grafik Hubungan Efisiensi Pengeringan, ƞ (%) dengan Lama Pengeringan (menit) Pada Kecepatan Aliran Udara 24,14 (m/detik)

Gambar 28. Grafik Hubungan Efisiensi Pengeringan, ƞ (%) dengan Lama Pengeringan (menit) Pada Kecepatan Aliran Udara 24,34 (m/detik)

Gambar 29. Grafik Hubungan Efisiensi Pengeringan, ƞ (%) dengan Lama Pengeringan (menit) Pada Kecepatan Aliran Udara 24,44 (m/detik)

Gambar 30. Grafik Hubungan Efisiensi Pengeringan, ƞ (%) dengan Lama Pengeringan (menit) Pada Kecepatan Aliran Udara 24,66 (m/detik)

Grafik pada Gambar 26-30, dengan kecepatan 23,67 m/detik, 24,14 m/detik, 24,34 m/detik, 24,44 m/detik dan 24,66 m/detik. Menunjukkan bahwa efisiensi pengeringan terus menurun seiring dengan meningkatnya suhu dan kecepatan aliran udara pengeringan. Ini sesuai dengan pendapat Nugroho, dkk (2012), semakin tinggi suhu yang digunakan untuk pengeringan maka nilai efisiensi pengeringan akan semakin menurun.

KESIMPULAN

Berdasarkan hasil analisa dan pembahasan, dapat dikemukakan beberapa kesimpulan sebagai berikut:

1. Efisiensi pengeringan akan menurun seiring meningkatnya kecepatan aliran udara. Efisiensi terendah terjadi pada suhu 80oC dengan kecepatan udara 24,14 m/detik yaitu 5,73% dan efisiensi terbesar terjadi pada suhu 50oC dengan kecepatan 23,67 m/detik yaitu 1,61%.

pada suhu 50oC dengan kecepatan 23,67 m/detik yaitu 330 kg.

3. Pada kesetimbangan energi, energi yang masuk paling rendah yaitu pada suhu 50oC sebesar 9000 kJ dan paling besar pada suhu 80oC sebesar 136080 kJ.

SARAN

Dari hasil pembahasan dan kesimpulan, disarankan untuk dilakukan penelitian lebih lanjut dengan bahan yang dikeringkan berbeda dan pengaruh waktu pengeringan yang berbeda.

DAFTAR PUSTAKA

Anonim 2013. Karakteristik Teknik Bahan Pertanian. http://id.wikipedia.org/ karakteristik_teknik_bahan_pertanian. (Diakses pada tanggal 13 Februari 2014).

Anonimb, 2013. E-Learning Mata Kuliah Teknik Pengolahan Pangan. BAB VIII. Pengeringan Bahan Pangan.

Anonim, 2014.. Laporan Tehnik Tenaga Listrik. BAB V1. Energi.

Adisarwanto. 2008. Budi Daya Kedelai Tropika. Jakarta: Penebar Swadaya.

Bonnesen, T. Dan Werner F., 1984., Theorie der Konvexen Korpen. Verlag Von Julius Springer Berlin.

Dina, 2012. Analisa Kadar Air. http://mizuc.blogspot.com/2012/11/a nalisis-kadar-air.html. (Diakses pada tanggal 23 Januari 2014)

Desrosier, N.W, 1988. Teknologi Pengawetan Pangan. Diterjemahkan oleh M.Muljohardjo. UI-Press, Jakarta

Dowswell, C.R., R.L. Paliwal, and R. P.Cantrell, 1996. Maize in The Third World. Westview Press. Dalam Neni, R., M.

Yasin H.G., dan Andi T.M., 2013. Asal, Sejarah, Evolusi, dan Taksonomi Tanaman Jagung. Jurnal Penelitian Hal. 1. Balai Penelitian Tanaman Serealia. Maros

Farel, H. N. dan Yuda P. A., 2011. Perancangan dan Pengujian Alat Pengering Jagung dengan Tipe Cabinet Dryer Untuk Kapasitas 9 Kg Per-Siklus. Jurnal Dinamis Vol. II. No. 8. Hal. 33-35. Departemen Teknik Mesin Fakultas Teknik. Universitas Sumatera Utara. Medan

Garavand-Amin Taheri, Shahin Rafiee and Alireza Keyhani., 2011. Mathematical Modeling Of Thin Layer Drying Kinetics Of Tomato Influence Of Air Dryer Conditions. Department Of Agricultural Machinery Engineering University Of Tehran, Karaj, Iran. International Transactionjournal Of Engineering, Management, & Applied Science & Technologies Vol. 2, No, 2, page 147-160

Hendro, Edi., 2014. Analisis Energi Panas Pengeringan Biji Kemiri (Aieurites Moluccana, Wild) pada Alat Pengering Tipe Batch Model Tungku Berbasis Bahan Bakar Cangkang Kemiri. SKRIPSI, UNRAM. NTB

Joko Nugroho W.K., Primawati Y.F, Nursigit Bintoro,. 2012. Proses Pengeringan Singkong (Manihot Esculenta Crantz) Parut Dengan Menggunakan Pneumatic Dryer. Jurusan Teknik Pertanian, FTP UGM Jl. Flora No. 1 Bulaksumur.

Mahadi, 2007. Model Sistem dan Analisa Pengering Produk Makanan. Universitas Sumatera Utara. Medan

al%20blog.htm. (Diakses pada tanggal 14 agustus 2015).

Muchtadi, T. R., 1997. Teknologi Proses Pengolahan Pangan. Departemen Pendidikan dan Kebudayaan Direktorat Jenderal Pendidikan Tinggi Pusat Antar Universitas Pangan dan Gizi. Institut Pertanian Bogor. Bogor

Novary, E. W., 1997. Penanganan dan Pengolahan Sayuran Segar. Penebar Swadaya. Jakarta

Nurwidyanto, M. Irham., Yustiana Meida., dan Widada,Sugeng, 3006. Pengaruh Ukuran Butir Terhadap Porositas dan Permeabilitas Pada Batupasir (Studi Kasus; Formasi Ngrayong. Kerek, Ledok dan Selorejo). Vol. 9,no.4.page 192-193.

Prasetyo, T., Kamaruddin A., I Made K.D., Armansyah H.T., dan Leopold N., 2008. Pengaruh Waktu Pengeringan dan Temperatur Terhadap Mutu Beras pada Pengeringan Gabah Lapisan Tipis. Jurnal Ilmiah Semeste Teknika. Vol. 11. No. 1. Hal. 30. Institut Pertanian Bogor. Bagor

Puntanata, S., 2008. Pengeringan pada Produk Hasil Pertanian. Fakultas Teknik Universitas Indonesia. Jakarta

Ratnasari, 2014. Tinjauan Pustaka. Eprints.undip.ac.id/44628/4/BAB_11.pdf . (Diakses pada tanggal 14 agustus 2015).

Murti, M.2010. Kesetimbangan Energi Thermal Transient pada Pengering Berputar Aliran Paksa. Fakultas Tehnik Universitas Udayana. Bali.

Rahayu, Anny. 2005. Analisis Karbohidrat, Protein Dan Lemak Dan Pembuatan Kecap Lamtoro Gung (Leucaena Leucocepphala) Terfermentasi

Aspergilus Oryzae. Bioteknologi 2 Jurusan Biologi fmipa Uns: Surakarta.

Septiatin, Atin. 2011. Meningkatkan Produksi Kedelai Di Lahan Kering, Sawah, dan Pasang Surut. Bandung: Yrama Widya.

Suismono, 2001. Teknologi Pembuatan Tepung dan Pati Umbi-Umbian Untuk Menunjang Ketahanan Pangan. Hal. 37. Majalah Pangan Media Komunikasi dan Informas. Jakarta

Taufiq, M., 2004. Pengaruh Temperatur Terhadap Laju Pengeringan Jagung pada Pengering Konvensional dan Fluidized Beds. Fakultas Teknik Universitas Sebelas Maret. Surakarta.

Widodo, P. Dan A. Hendriadi, 2004. Perbandingan Kinerja Mesin Pengering Jagung Tipe Bak Datar Model Segiempat dan Silinder. Jurnal Teknik Pertanian. Badan Penelitian dan Pengembangan Pertanian. Vol. II. No. 1. Dalam

Widyotomo, S. dan Sri Mulato. 2005. Penentuan Karakteristik Pengeringan Kopi Robusta Lapis Tebal. Study of Drying Characteristic Robusta Coffe with Thick Layer Drying Method. Buletin Ilmiah INSTIPER Vol. 12, No. 1, Page 15-37.

Winarno, F. G. kimia pangan dan gizi. Gramedia pustaka utama. Jakarta.

Yefrican, 2010. Kadar air basis basah dan kadar air basis kering. https://yefrichan.wordpress.com/2010 /08/04/kadar-air-basis-basah-dan-kadar-air-basis-kering/. (Diakses pada tanggal 14 Agustus 2015).