Bab II

Teknologi CUT

2.1 Peningkatan Kualitas Batubara

2.1.1 Pengantar Batubara

Batubara merupakan batuan mineral hidrokarbon yang terbentuk dari tumbuh-tumbuhan yang telah mati dan terkubur di dalam bumi berjuta-juta tahun lamanya. Batubara merupakan jenis bahan bakar dengan perbandingan karbon-hidrogen yang sangat tinggi[5]. Sehingga, dapat dikatakan bahwa kandungan utama batubara adalah karbon.

Batubara terbentuk melalui proses coalification (Gambar 2.1), dimana tumbuh-tumbuhan yang terkubur kemudian melepas CO2 karena adanya peningkatan temperatur dan tekanan di dalam bumi membentuk humus. Dengan bantuan bakteri aerobik dan anaerobik, humus berubah menjadi gambut (peat) yang merupakan cikal bakal terbentuknya batubara (batubara muda). Semakin lama batubara tersebut terkubur, terjadi perubahan komposisi pada batubara seperti terlihat pada Gambar 2.2.

Gambar 2.2 Proses perubahan peringkat batubara [6]

Perubahan komposisi yang dimaksud meliputi perubahan kandungan karbon (carbon content), zat-zat volatil (volatile matter), kandungan kalor, serta kandungan air (moisture content) dalam batubara. Semakin tua batubara, kandungan karbon dan kandungan kalornya semakin tinggi, sementara kandungan zat-zat volatil dan kandungan airnya semakin sedikit. Sehingga dapat disimpulkan bahwa pembentukan batubara merupakan suatu perubahan berkelanjutan dari tanaman menjadi batubara muda dan kemudian menjadi lignite hingga menjadi antrachite.

Proses pembentukan batubara di atas menjadi dasar pengklasifikasian batubara. Klasifikasi batubara menurut ASTM dapat dilihat pada Tabel 2.1. Pada pengklasifikasian batubara tersebut, peringkat batubara dibedakan berdasarkan kandungan karbon, kandungan volatile matter, serta kandungan kalor pembakaran batubara itu sendiri. Dapat dilihat bahwa batubara jenis lignite, subbituminous, dan bituminous pembedanya adalah kandungan kalor. Sedangkan bituminous dan antrachite dibedakan oleh kandungan karbon dan volatile matter-nya. Hal ini disebabkan kandungan kalor pada batubara jenis bituminous dan antrachite hampir sama.

Tabel 2.1 Pembagian peringkat batubara menurut ASTM[1]

2.1.2 Konsep Teknologi Peningkatan Kualitas Batubara

Salah satu faktor yang mempengaruhi kandungan kalor batubara adalah kandungan air. Batubara dengan peringkat rendah cenderung memiliki kandungan air yang tinggi dibandingkan batubara dengan peringkat lebih tinggi. Dengan kandungan air yang tinggi, panas yang dihasilkan dari pembakaran batubara sebagian digunakan untuk menguapkan air sehingga panas yang dapat dimanfaatkan berkurang.

Batubara dengan kandungan air tinggi merupakan salah satu ciri khas karakteristik batubara Indonesia. Hal ini dapat dilihat pada Tabel 2.2 bahwa kandungan air batubara Indonesia dapat mencapai 45%. Proses peningkatan kualitas batubara Indonesia pada dasarnya dapat dilakukan dengan menghilangkan atau setidaknya mengurangi kandungan air pada batubara. Untuk itu, pada dasarnya, diperlukan suatu proses pengeringan untuk mencapai pengurangan kandungan air tersebut.

Kandungan air dalam batubara itu sendiri terbagi menjadi dua, yaitu kandungan air permukaan (surface moisture) dan kandungan air yang terikat pada partikel batubara (inherent moisture). Surface moisture dapat dengan mudah

dihilangkan dari batubara dengan proses pengeringan biasa, sedangkan untuk menghilangkan inherent moisture diperlukan energi yang lebih besar terutama untuk memecah molekul batubara yang berikatan dengan air. Selain itu, tanpa perlakukan khusus, air akan dengan mudah berikatan kembali dengan partikel batubara membentuk inherent moisture untuk membentuk kesetimbangan dengan lingkungan sekitar. Hal ini disebut equilibrium moisture content. Air kembali berikatan dengan batubara karena pada saat proses pengeringan, ikatan yang ditinggalkan oleh inherent moisture dibiarkan kosong begitu saja. Sehingga ketika proses pengeringan selesai, air dapat kembali berikatan dengan molekul batubara.

Tabel 2.2 Karakteristik Batubara Indonesia[4]

Total Moisture 15-45 %

Volatile Matter 25-45 %

Fixed Carbon 30-50 %

Ash <10 %

Total Sulfur <2 %

Dari penjelasan di atas dapat dilihat bahwa untuk mengeringkan batubara ada dua hal yang perlu diperhatikan. Yang pertama adalah pengurangan kandungan air batubara itu sendiri, sedangkan yang kedua adalah mencegah agar air kembali berikatan dengan batubara. Sehingga dapat disimpulkan bahwa secara umum, peningkatan kualitas batubara dapat dicapai dengan menurunkan equilibrium moisture content batubara.

2.2 Peningkatan Kualitas Batubara dengan Teknologi CUT

Coal Upgrading Technology (CUT) merupakan teknologi peningkatan kualitas batubara Indonesia yang dikembangkan oleh Institut Teknologi Bandung. Secara umum, CUT merupakan teknologi peningkatan kualitas batubara dengan teknik unggun terfluidakan dengan menggunakan medium uap superpanas (superheated steam fluidized bed drying).

Batubara mentah yang memiliki kandungan air yang masih tinggi dikeringkan dengan metode fluidisasi dengan medium fluidisasi uap superpanas. Proses fluidisasi memungkinkan terjadinya perpindahan panas yang efektif karena adanya proses

konveksi antara partikel batubara dengan medium fluidisasi. Dengan menggunakan uap superpanas sebagai medium fluidisasi, kualitas batubara akan meningkat seiring dengan berkurangnya moisture content batubara. Selain itu, dengan menggunakan uap superpanas pula, proses pengeringan dapat dilangsungkan pada temperatur yang cukup tinggi tanpa ada resiko terbakarnya sendiri batubara.

Teknologi CUT ini juga memungkinkan terjadinya pengurangan moisture equilibrium content batubara karena terjadi ekstraksi tar pada saat proses pengeringan. Tar yang terekstrak ini kemudian akan melapisi partikel batubara sehingga air tidak akan kembali ke batubara. Ilustrasi proses ekstraksi tar di atas dapat dilihat pada Gambar 2.3.

Gambar 2.3 Ilustrasi proses ekstraksi tar[1]

Teknologi CUT ini dapat mengurangi kandungan air batubara hingga menjadi 5%. Hal ini dapat dilihat dari hasil eksperimen pengeringan batubara dengan menggunakan teknologi CUT pada Tabel 2.3. Pada tabel tersebut dapat dilihat bahwa kandungan air pada batubara yang telah dikeringkan mencapai 4,56% adb. Selain itu, dapat dilihat pula bahwa kandungan kalori hasil pengeringan dapat mencapai 5711 kalori/gram.

2.3 Perbandingan CUT dengan Teknologi Lain

Selain dengan teknologi CUT, proses peningkatan kualitas batubara sudah banyak dikembangkan. Beberapa proses teknologi peningkatan kualitas batubara yang sudah ada diantaranya:

1. Metode Encoal

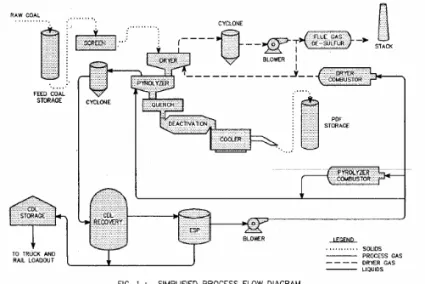

Metode Encoal, Gambar 2.4, menggunakan proses bertingkat dengan temperatur tinggi. Dari proses Encoal ini dapat dihasilkan dua macam bahan bakar, bahan bakar padat (PDF, Process Derived Fuel) dan bahan bakar cair (CDL, Coal Derived Liquid). Proses ini berlangsung pada temperatur 1000oF.

Gambar 2.4 Diagram Proses Metode Encoal 2. Metode Fleissner

Metode Fleissner merupakan proses peningkatan kualitas batubara yang dikembangkan oleh Hans Fleissner. Pada proses ini, pengeringan menggunakan uap air jenuh pada temperatur 230-280oC dan tekanan berkisar pada 3-6 MPa.

3. Metode K-Fuel

Proses peningkatan kualitas batubara dengan metode K-Fuel dikembangkan oleh Koppelman. Batubara dipanaskan pada kisaran temperatur 325-475oC dengan tekanan berkisar pada 3-5 MPa. Kandungan air dan volatile matter dipisahkan selama proses berlangsung.

4. Metode Hot Water Drying (HWD)

Proses HWD ini pada prinsipnya adalah ”memasak” batubara pada medium air dengan tekanan dan temperatur yang tinggi yaitu 3-17 MPa dan 230-350oC. Secara natural, kandungan air pada batubara akan keluar dengan sendiri pada kondisi tekanan dan temperatur yang sangat tinggi. Kemudian, dengan menjaga batubara pada fasa cair dengan tekanan tinggi, air tidak akan masuk kembali ke batubara karena tar yang terbentuk mengisi rongga yang semula ditempati oleh air.

5. Metode USUI

Metode USUI merupakan proses peningkatan kualitas batubara dengan konsep pengeringan pada tekanan vakum. Batubara dipanaskan pada temperatur 200oC dan tekanan dijaga konstan 160 Torr.

6. Metode Syncoal

Peningkatan kualitas batubara dengan Metode Syncoal berlangsung dengan temperatur mencapai 600oF untuk memanaskan batubara pada kondisi tanpa oksigen (inert). Metode Syncoal ini menghasilkan batubara dengan kandungan air mencapai 1% serta pengurangan sulfur sampai 0,3%.

7. Metode UBC

Metode UBC (Upgrading Brown Coal) merupakan teknologi peningkatan kualitas batubara yang sudah dikomersialisasikan oleh Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara (Puslitbang Tekmira). Dalam teknologi UBC ini, ada tiga proses utama yaitu, slurry preparation/dewatering, solid/liquid separation, dan briquetting. Batubara dicampur dengan minyak bumi ringan membentuk coal oil slurry. Campuran batubara dengan minyak bumi ringan ini kemudian dikeringkan pada temperatur 140oC dan tekanan 3,5 Bar sehingga kandungan air batubara menguap. Yang tersisa hanyalah campuran batubara dengan minyak bumi ringan tersebut. Minyak yang ada kemudian mengisi rongga-rongga batubara yang sebelumnya ditempati oleh air, sehingga air tidak kembali ke batubara. Kemudian dilakukan pemisahan batubara dengan minyak yang tersisa, dan yang terakhir dilakukan pembriketan. Skema proses UBC secara keseluruhan dapat dilihat pada Gambar 2.5.

Gambar 2.5 Skema proses UBC[9]

Perbandingan kondisi operasi metode-metode di atas dengan teknologi CUT dapat dilihat pada Gambar 2.6. Pada Gambar 2.6 tersebut dapat dilihat bahwa sebagian besar teknologi peningkatan kualitas batubara membutuhkan kondisi operasi yang cukup ekstrim sehingga membutuhkan peralatan yang cukup mahal. Dari gambar juga dapat disimpulkan bahwa CUT dan UBC adalah dua metode yang kondisi operasinya relatif tidak terlalu ekstrim. Namun, dari segi modal awal, UBC membutuhkan investasi yang lebih besar karena UBC merupakan teknologi Jepang. Selain itu, teknologi UBC memerlukan tambahan material lain yaitu minyak bumi ringan sehingga menambah biaya produksi.

Gambar 2.6 Perbandingan kondisi operasi beberapa metode peningkatan kualitas batubara[1]

2.4 Pengembangan CUT Pilot plant

Setelah dilakukan penelitian dalam skala laboratorium, pengembangan CUT dilanjutkan pada tahapan pilot plant. Pembangunan pilot plant sendiri merupakan suatu batu loncatan sebelum dilakukan pengembangan skala komersial dengan kapasitas yang lebih besar. Tujuan pembangunan pilot plant adalah untuk menguji apakah sistem CUT ini dapat dikembangkan secara komersial. Data-data operasi yang nantinya didapat dari pilot plant ini akan dijadikan acuan untuk pengembangan skala komersial.

Untuk teknologi CUT ini, pengembangan pilot plant dilangsungkan berkat kerjasama antara PAMA dengan ITB. CUT Pilot Plant ini sendiri didesain dengan kapasitas produksi 5000 ton/bulan, atau sama dengan 7 ton/jam.

Commercial Plant

Pengembangan commercial plant merupakan tahapan puncak dari proses pengembangan CUT. Commercial plant merupakan perwujudan dari pilot plant dengan kapasitas yang lebih besar. CUT Commercial Plant direncanakan akan dibangun dengan kapasitas 150 ton/jam.

Dalam pengembangannya, data-data yang didapat dari pengoperasian CUT Pilot Plant sangat diperlukan. Data-data yang diperlukan diantaranya performansi masing-masing komponen maupun subsistem, kondisi fluidisasi dan pengeringan yang diperlukan dalam kalkulasi scale up CUT Commercial Plant, standar pengoperasian CUT Pilot Plant hingga permasalahan yang muncul pada saat pengembangan CUT Pilot Plant.

![Gambar 2.1 Skema proses coalification [5]](https://thumb-ap.123doks.com/thumbv2/123dok/2308226.2189228/1.918.224.743.828.1125/gambar-skema-proses-coalification.webp)

![Gambar 2.2 Proses perubahan peringkat batubara [6]](https://thumb-ap.123doks.com/thumbv2/123dok/2308226.2189228/2.918.167.773.139.570/gambar-proses-perubahan-peringkat-batubara.webp)

![Tabel 2.1 Pembagian peringkat batubara menurut ASTM[1]](https://thumb-ap.123doks.com/thumbv2/123dok/2308226.2189228/3.918.170.767.154.584/tabel-pembagian-peringkat-batubara-menurut-astm.webp)

![Tabel 2.2 Karakteristik Batubara Indonesia[4]](https://thumb-ap.123doks.com/thumbv2/123dok/2308226.2189228/4.918.239.708.463.608/tabel-karakteristik-batubara-indonesia.webp)

![Tabel 2.3 Hasil upgrading batubara[8]](https://thumb-ap.123doks.com/thumbv2/123dok/2308226.2189228/5.918.189.756.932.1163/tabel-hasil-upgrading-batubara.webp)

![Gambar 2.5 Skema proses UBC[9]](https://thumb-ap.123doks.com/thumbv2/123dok/2308226.2189228/8.918.174.768.139.388/gambar-skema-proses-ubc.webp)