THE BEGINNING

Oleh

MOH. ARIS AS’ARI, S.Pd

PROGRAM KEAHLIAN TEKNIK PENDINGIN DAN TATA UDARA

SMK NEGERI I CIREBON

2013

CHAPTER 1

COPPER TUBE PROPERTIES

Preface

Telah diketahui bahwa pipa tembaga sudah banyak digunakan dalam pengerjaan pemipaan yang berhubungan dengan sistem pemanasan, pendinginan dan sistem lainnya. Semua produksi pipa tembaga di Amerika yang digunakan untuk memenuhi semua kebutuhan, harus sesuai standar dan spesifikasi dari American Society for Testing and Materials (ASTM). Dan semua pipa tembaga ber-standar ASTM harus berkomposisi minimal 99,9 % tembaga murni.

Pipa yang banyak digunakan dalam peralatan refrijerasi dan tata udara adala pipa tembaga. Pipa lain yang sering digunakan adalah pipa alumunium, pipa baja, pipa baja tahan karat, dan pipa plastik. Pemilihan ukuran pipa yang digunakan harus memenuhi persyaratan sebagai berikut :

Drop tekanan harus sekecil mungkin.

Dapat mengalirkan bahan refrigerant sesuai dengan perencanan atau kecepatan sirkulasi refrigerannya sesuai.

Kalau pipa yang digunakan terlalu kecil akan mengakibatkan :

Kerugian gesekan.

Bunyi yang keras dan bising karena kecepatan yang tidak sesuai.

Sedangkan jika pipa yang digunakan ukurannya terlalu besar akan mengakibatkan : • Kegagalan pengembalian minyak/oli kompresor.

• Pengeringan minyak/oli kompresor yang akhirnya kompresor menjadi macet. 1. Pipa Tembaga

Pipa tembaga adalah pipa yang paling sering digunakan untuk keperluan mesin pendingin yang menggunakan bahan refrigeran jenis R.11, R.12, R.22, dan R.502. Pipa tembaga yang dipergunakan pada mesin pendingin adalah pipa tembaga khusus yang disebut ACR TUBING (Air Conditioning and Refrigeration Tubing) yang telah dirancang dan memenuhi persyaratan/karakteristik khusus untuk mesin pendingin. Bagian dalam pipa untuk keperluan mesin pendingin harus dijaga agar tetap kering dan biasanya dibersihkan dengan menggunakan nitrogen. Ujung-ujung pipa jangan dibiarkan terbuka dan harus ditutup agar tidak terkontaminasi udara luar (uap air) atau kotoran lainnya dengan cara digepengkan ataupun ditutup dengan penutup khusus.

Pipa tembaga pada umumnya dibagi menjadi 2 (dua) jenis, yaitu : 1. Pipa tembaga lunak (Soft)

Pipa tembaga lunak biasanya digunakan pada mesin-mesin pendingin jenis domestic dan komersial. Pipa tembaga ini memiliki sifat kekerasan tertentu yang disebut “Annealed Copper Tubing”, yaitu, pipa dipanaskan kemudian dibirkan mendingin sendiri. Hal ini membuat pipa tembaga menjadi lunak dan mudah dibentuk. Pipa tembaga lunak mempunyai sifat khusus. Jika pipa dibengkokan berulang kali maka pipa tersebut akan menjadi keras dan kaku, sehingga mudah rusak, retak atau patah. Sifat ini dapat diperbaiki dengan cara memanaskan pipa tersebut sampai warnanya berubah menjadi merah atau ungu dan didinginkan secara perlahan-lahan di udara, selanjutnya pipa dapat dengan mudah dibentuk seperti semula. Pekerjaan ini dinamakan Proses “ANNEALING”.

Penyambungan pipa tembaga ini dapat dilakukan dengan dua cara , yaitu (1) pengelasan (brasing), (2) tanpa pengelasan, tetapi menggunakan flare fitting yang disebut sebagi flare nut, yaitu baut khusus untuk keperluan penyambungan secara cepat (flaring).

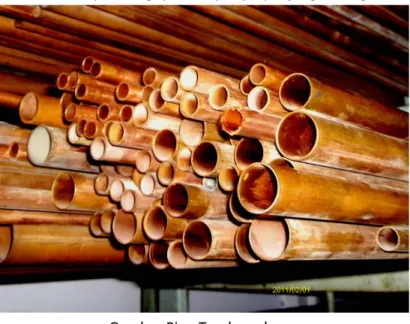

Gambar Pipa Tembaga Lunak

Pipa tembaga lunak ini biasanya diperjualbelikan di pasaran dalam bentuk rol dengan panjang yang bervariasi mulai dari 25 feet, 50 feet dan 100 feet dengan diameter luar (OD) dalam satuan inchi. Ukuran yang tersedia di pasaran adalah 3/16, ¼, 5/16, 3/8, 7/16, ½, 9/16, 5/8 dan ¾ inchi. Ketebalan pipa tergantung padadiameter luar pipa. Misalnya, pipa ¼ memiliki ketebalan 0,03 inchi. Pipa ¾ inchi, 0,35 inchi.

2. Pipa tembaga keras (Hard)

Pipa tembaga keras biasanya digunakan pada mesin pendingin untuk keperluan komersial, dimana sifat pipa tembaga ini kaku dan keras, jadi pada saat pemasangan pipa tersebut harus dipasang klem atau penyangga sebagai tumpuan dan pengikatnya, apalagi jika ukuran diameter pipa yang digunakan ukurannya besar. Pipa tembaga keras tidak dapat dibengkokkan, jadi harus menggunakan elbow bila diperlukan bengkokan. Penyambungan pipa hanya hanya dilakukan dengan sistem pengelasan dengan las perak (silver brazing) atau menggunakan flare fitting. Penyolderan hanya dilakukan untuk saluran tekanan rendah. Pipa tembaga keras ini diperjualbelikan di pasaran dalam bentuk batangan, dimana setiap batangnya mempunyai panjang kurang lebih 7 meter.

Gambar Pipa Tembaga keras

Temper, dideskripsikan sebagai tingkat kekuatan dan kekerasan dari pipa. Drawn temper tube

biasa dikatakan sebagai hard tube/pipa keras sedangkan annealed temper tube lebih sering dikatan

soft tube/pipa lunak.

Berdasarkan pada Tabel 1, terdapat enam tipe standar pipa tembaga dan spesifikasi penggunaannya. Pada tabel juga, menunjukkan standar ASTM untuk produksi pipa tembaga dengan beragam ukuran dan tempers. Terdapat tipe K, L, M, DWV dan Medical Gas tube yang sesuai dengan standar ASTM. Tiap tipe pipa merepresentasikan tingkat ketebalan pipa. Pipa tipe K akan lebih tebal daripada pipa tipe L, dan pipa tipe L akan lebih tebal daripada pipa tipe M untuk semua ukuran diameter pipa. Sedangkan ukuran diameter dalam, dipengaruhi oleh ukuran pipa serta ketebalan pipa tersebut.

Tabel 1. Types, Standards, Applications, Tempers, Lengths

The Copper Tube Handbook, 2006 : 20

Tabel 2. Dimensions and Physical Characteristics of Copper Tube: TYPE K

Tabel 3. Dimensions and Physical Characteristics of Copper Tube: TYPE L

The Copper Tube Handbook, 2006 : 21

Tabel 4. Dimensions and Physical Characteristics of Copper Tube: TYPE M

The Copper Tube Handbook, 2006 : 22

Tabel 4. Dimensions and Physical Characteristics of Copper Tube: ACR (Air-Conditioning and Refrigeration Field Service) (A= Annealed Temper, D=Drawn Temper)

The Copper Tube Handbook, 2006 : 23

Berikut ini tujuh keuntungan dari penggunaan pipa tembaga, :

1. Ekonomis. Pipa tembaga mudah untuk diperlakukan, dibentuk, dan disambung sehingga akan mengurangi biaya instalasi, material dan waktu.

2. Ringan. Untuk diameter dalam yang sama, pipa tembaga lebih ringan dibandingkan pipa ferros karena itu mudah untuk dipindahkan dan menghemat tempat.

3. Mudah dibentuk. Pipa tembaga mudah diarahkan dan dibentuk, sehingga bisa mengurangi sambungan pipa dan elbow. Dengan proses bending, pipa bisa kita arahkan mengikuti kontur dan sudut sesuai keinginan kita.

4. Mudah disambung. Penyambungan pipa bisa menggunakan adapter, soldering, brazing ataupun welding.

5. Aman. Pipa tembaga tidak terbakar atau pemicu terbakar, dan tidak bereaksi menjadi gas beracun kecuali untuk campuran organik yang mudah menguap, seperti amoniak (NH3), tidak

diperbolehkan memakai pipa tembaga.

6. Resistansi korosi. Pipa tembaga memiliki angka resistansi korosi yang cukup tinggi.

2. Pipa Alluminium

Pipa Alluminium banyak dipergunakan sebagai bahan evaporator. Daya hantar panas pipa alluminium ini tidak begitu baik jika dibandingkan dengan daya hantar panas pipa tembaga, dan harganyapun relatif lebih mahal. Penyambungan atau pengelasan pipa alluminium tidak semudah penyambungan pipa tembaga, dimana harus menggunakan las khusus yang disebut las MIG, atau bisa juga dengan menggunakan kawat las Platinum 52 dengan campuran boraks atau fluks 52 dengan nyala api yang teratur, dimana apinya tidak boleh bersentuhan secara langsung dengan fluks 52 yang telah dioleskan, disinipun diperlukan keterampilan las secara khusus.

Kasus kerusakan atau kebocoran evaporator pada mesin pendingin seringkali terjadi. Untuk mengatasinya jika kebocorannya tidak terlampau besar kebocorannya bisa di tutup dengan menggunakan lem APOXY atau HARDEX. Karena tekanan pada bagian evaporator adalah rendah, jadi dengan system pengeleman saja sudah cukup tanpa perlu pengelasan. Gambar berikut menunjukan bentuk evaporator yang ada di pasaran dengan kapasitas bermacam-macam.

Gambar evaporator plate dan pipa aluminium 3. Pipa Baja

Pipa baja juga banyak sekali dipergunakan pada mesin pendingin untuk keperluan domestic, seperti halnya pada kondensor lemari es. Ada beberapa pipa baja dengan ketebalan dinding tertentu yang biasa digunakan pada mesin pendingin, adapun ukuran diameter pipa baja tersebut sama dengan ukuran diameter pipa tembaga, sedangkan cara penyambungan dari pipa baja adalah dengan sistem brasing dan ada pula yang menggunakan ulir.

Gambar instalasi pipa baja

Pipa tembaga atau kuningan tidak dapat digunakan pada sistem pendingin yang menggunakan bahan refrigeran amoniak (R.717), dimana sifat pipa tembaga ini mudah bereaksi jika terkena amoniak, jadi untuk mesin pendingin yang menggunakan bahan refrigerannya amoniak harus menggunakan pipa baja. Adapun ukuran-ukuran pipa baja yang ada di pasaran adalah sebagaimana tertera pada tabel berikut :

4. Pipa Baja Stainless

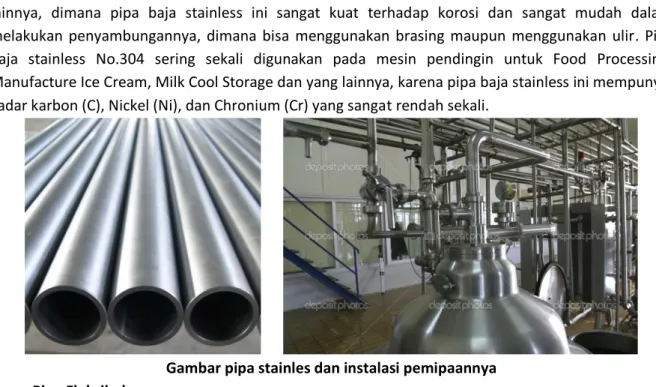

Pipa Baja stainless pada umumnya mempunyai fungsi yang sama dengan pipa refrigeran lainnya, dimana pipa baja stainless ini sangat kuat terhadap korosi dan sangat mudah dalam melakukan penyambungannya, dimana bisa menggunakan brasing maupun menggunakan ulir. Pipa baja stainless No.304 sering sekali digunakan pada mesin pendingin untuk Food Processing, Manufacture Ice Cream, Milk Cool Storage dan yang lainnya, karena pipa baja stainless ini mempunyai kadar karbon (C), Nickel (Ni), dan Chronium (Cr) yang sangat rendah sekali.

Gambar pipa stainles dan instalasi pemipaannya 5. Pipa Fleksibel

Getaran-getaran yang diakibatkan oleh bekerjanya kompresor dapat mengakibatkan kerusakan pada sambungan pipa, khususnya sambungan pipa ke kompresor. Untuk mengatasi hal tersebut maka pada bagian tersebut perlu dipasang pipa fleksibel yang dapat meredam getaran. Bahan konstruksi dari pipa fleksibel terbuat dari selang perunggu fleksibel yang dilapisi dengan anyaman pita rambut perunggu dan disambungkan dengan pipa tembaga sebagai ujung-ujungnya. Pipa fleksibel ini dapat digunakan pada mesin pendingin yang menggunakan bahan refrigerant R12, R13, R22, R24, R114, R502 atau yang sejenisnya kecuali untuk NH3 (Amoniak). Pipa fleksibel ini di desain untuk nominal tekanan 25 atg, dan temperature pada kisaran -700C sampai dengan + 2000C. Ukuran pipa fleksibel yang ada dipasaran bermacam-macam seperti yang tertera pada tabel 6.

Gambar Pipa fleksibel 6. Pipa kapiler (Capilary tube)

Juga disebut : Impedance tube, Restrictor tube atau choke tube. Pipa kapiler dibuat dari pipa tembaga dengan lubang dalam yang sangat kecil. Panjang dan lubang pipa kapiler dapat mengontrol jumlah bahan pendingin yang mengalir ke evaporator.

Pipa kapiler memiliki fungsi sebagai berikut :

2. Mengatur jumlah refrigerant cair yang mengalir melaluinya

Pipa kapiler terdiri dari berbagai macam ukuran. Yang diukur bagian diameter dalam (inside diameter/ID) dari pipa, lain halnya dengan pipa tembaga yang diukur adalah diameter luar (Outside diameter/OD) Pipa kapiler tidak boleh dibengkok terlalu tajam, karena dapat menyebabkan tersumbatnya lubang pipa. Pipa kapiler menghubungkan saringan (filter dryer) dan evaporator, merupakan batas antara sisi tekanan tinggi dan tekanan rendah dari system.

Pada bagian tengahnya sepanjang mungkin dilekatkan dengan saluran hisap dan disolder. Bagian yang disolder ini dinamakan Penukar Kalor (heat Exchanger).

CHAPTER II

PIPING ADAPTER

Berbagai jenis sambungan pemipaan

a. Flare adapter

Flare adapter digunakan untuk menyambungkan pipa hasil flaring. Ciri khas flare adapter adalah pipa yang dihubungkan mudah untuk dilepaskan kembali sambungannya, karena tidak memakai proses brazing ataupun soldering.

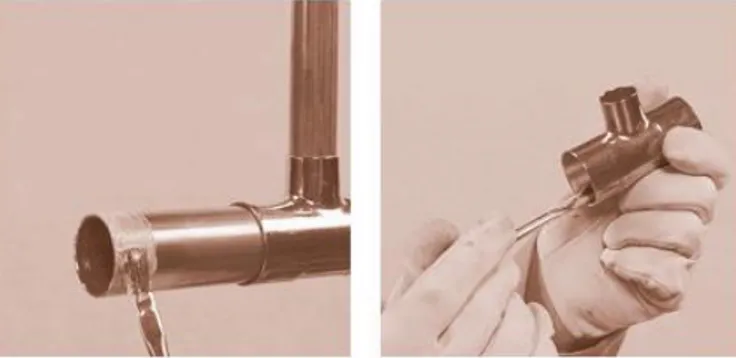

Gambar Pipa hasil flare

Flared pipe

Name Figure Object Adapter (male) Adapter (female) Union Tee b. Elbow Adapter

Elbow adapter digunakan untuk menyambungkan pipa dengan sudut kemiringan tertentu. Pipa yang disambungkan harus pipa dengan diameter yang sama selain itu proses penyambungan menggunakan proses brazing ataupun soldering.

Name Figure Object

45° Elbow

45° Elbow 90° Elbow 180° Elbow Tee Tee c. Coupling Adapter

Name Figure Object

Roll Stop

Stake Stop

No Stop

Long Nut Shout Nut Cap Nut

Forged Brass Nut Reducing Nut Swivel Double Nut Kit

CHAPTER IV

PERHITUNGAN PANJANG PIPA COIL DAN SOLDERING JOINT

a. Standar Radius dan Panjang pipa untuk coil

d. Ukuran untuk soldering joint

Tabel. 2. Dimensi Solder Joint untuk sambungan Wrought (W) dan Cast (C) Pressure

Coil-loop

CHAPTER V

WORKING WITH COPPER TUBE

Pada dasarnya terdapat 4 pekerjaan dasar pemipaan. Berikut ini merupakan deskripsi dari pekerjaan dasar pemipaan dengan pipa tembaga!

A. Measuring and cutting

Mengukur pipa dengan akurat berguna untuk mengurangi kesalahan terlalu pendek atau terlalu panjang terhadap pipa yang akan kita potong. Hal ini akan mempengaruhi proses selanjutnya, seperti nilai ekonomis ataupun pada proses joining yang bisa berakibat hasil penyambungan pipa kurang begitu baik.

Pemotongan pipa bisa dilakukan melalui berbagai alat, seperti menggunakan disk-type tube cutter atau gergaji besi. Untuk pipa dengan diameter besar dan tebal, gunakan gergaji untuk memotongnya. Harus berhati-hati dalam memotong pipa supaya pipa tidak berubah bentuk/rusak.

Gambar Tube Cutter beserta bagian-bagiannya

Gambar Alat-alat potong pipa tembaga Berikut ini beberapa prosedur pengukuran dan pemotongan pipa!

1. Luruskanlah pipa yang masih dalam bentuk rol/gulungan pada bidang datar, jangan menarik pipa dari bagian sisi koil untuk mencegah pipa bengkok.

2. Ukurlah panjang pipa yang akan dipotong dan beri tanda yang jelas.

Gambar Proses pengukuran pipa

3. Letakan pipa yang akan dipotong tersebut pada rol beralur yang ada pada tubing cutter seperti pada gambar 2.3, putarlah knob pengatur tekanan pisau sehingga pisau pemotong menyentuh pipa dan tepat pada tanda ukuran yang telah dibuat.

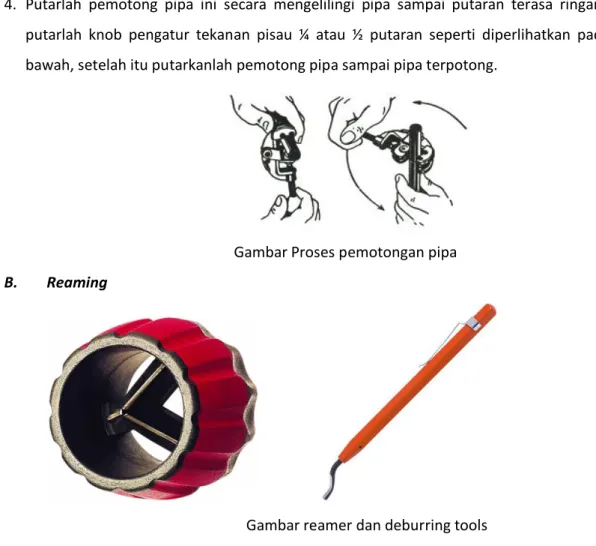

4. Putarlah pemotong pipa ini secara mengelilingi pipa sampai putaran terasa ringan, setelah itu putarlah knob pengatur tekanan pisau ¼ atau ½ putaran seperti diperlihatkan pada gambar di bawah, setelah itu putarkanlah pemotong pipa sampai pipa terpotong.

Gambar Proses pemotongan pipa B. Reaming

Gambar reamer dan deburring tools

Reaming adalah proses perluasan pada pipa untuk menghilangkan ketajaman sisi-sisi pipa setelah dipotong dan membuang serpihan tembaga yang masih menempel pada bagian dalam pipa untuk menghindari terbawa masuk ke dalam sistem. Proses reaming tidak boleh terlalu kasar karena bisa membuat bentuk dan diameter dalam pipa berubah. Proses reaming bisa menggunakan (a)

reamer, (b) cutting pocket ataupun (c) deburring tools.

Gambar Proses reaming dengan berbagai peralatan

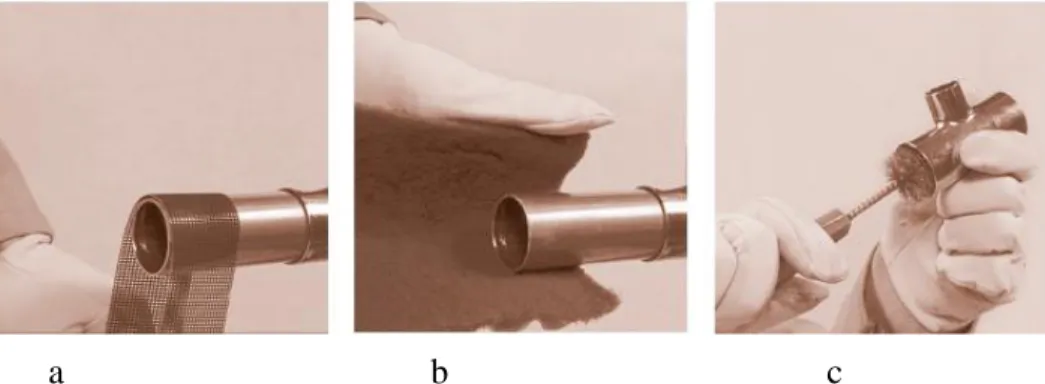

Bersihkan pipa dari kotoran yang menempel pada pipa dengan peralatan tambahan seperti (a) sand cloth, (b) abrasive pad dan (c) fitting brush.

Gambar Proses cleaning dengan menggunakan peralatan tambahan C. Swaging dan Flaring

Swaging tools equipment type srew dan punch

Swaging digunakan untuk membesarkan ujung pipa, agar dua buah pipa yang sama diameternya dapat disambung dengan solder timah atau las perak. Panjang sambungan untuk tiap pipa berbeda, pada umumnya diambil sepanjang diameter dari pipa yang akan disambung.

Swagging tool ada 2 macam : 1. Model dipukul (Punch type) 2. Model diputar (Screw type)

Selain swaging, salah satu cara untuk menyambung pipa tembaga pada suatu sistem pemipaan adalah penyambungan dengan menggunakan flare dan jenis yang paling umum yang dipakai adalah flare 45°. Flaring dan swaging adalah proses pengembangan pipa yang akan disambung atau diinstalasi. Supaya hasil flare pipa tepat maka diperlukan peralatan yang baik. Gambar 2.5menunjukkan gambaran hasil flaring!

Gambar hasil proses flaring

Gambar Flaring Tools

Flare-block adalah salah satu alat untuk flaring yang mempunyai diameter lubang yang berlainan agar mampu mengakomodasi bermacam ukuran pipa. Setelah pipa dijepit dalam posisi yang benar barulah ulir pengatur flare dipasang. Batang ulir pengatur diputar perlahan sehingga cone

bertemu dengan ujung pipa, setelah itu barulah proses flare dilakukan sampai ujung pipa membentuk

flare. Dalam praktik yang baik, gunakan sedikit oli pada konis agar flare menjadi halus dan mudah dilepas. Yakinkan bahwa sambungan telah berada pada posisi tepat sebelum flaring dilakukan untuk menghindari pipa terlalu panjang/pendek.

Gambar Proses flaring menggunakan flare-block.

Gambar (a) Ujung pipa yang di-flare 45° (b) Proses pemasangan flare joint (c) Sambungan flare

lengkap

Standar ukuran flare pipa dan tenaga yang dibutuhkan pada saat proses flare pipa dapat dilihat dari tabel dibawah. (Mitsubishi Electric : Split type Ac model MXZ-3A30NA Installation Manual)

D. Bending

Bending adalah proses pembengkokkan pipa dengan sudut tertentu. Alat pembengkok pipa diantaranya adalah bending tools, lever-type hand bender atau pegas pembengkok. Proses bending tidak akan merusak bagian dalam dan luar pipa jika dilakukan dengan benar. Berdasarkan hasil pengujian, tingkat kekuatan pipa yang sudah di bending jauh lebih besar dibandingkan sebelumnya.

Gambar Pegas pembengkok dan Leaver Type Bender

Pada pegas pembengkok, pembengkok pipa tersebut ada 2 macam yaitu lilitan pegas di luar (outside spring) dan lilitan pegas di dalam (inside spring). Yang pertama pipa dimasukan ke dalam pegas dan untuk yang kedua pegas dimasukan ke dalam pipa. Inside spring hanya dapat dipakai untuk membengkokan ujung pipa, sedangkan outside spring dapat dipakai untuk membengkokan semua bagian dari pipa.

Gambar 2.10 menunjukkan langkah-langkah dalam pembengkokkan pipa menggunakan lever-type hand bender. Ilustrasi ini hanya salah satu dari banyak alat yang telah diproduksi proses bending.

Gambar Proses bending

a. Regangkan lever-type hand bender sampai 180°, kemudian masukkan pipa ke bagian tengah

b. Tempatkan holder clip pada pipa, kemudian putar salah satu handle bender ke kanan sampai sejajar dengan pipa. Ini adalah posisi pipa yang akan kita bengkokan berada pada sudut kelengkungan pipa masih 0°.

c. Putar handle bender kedua untuk membengkokan sesuai sudut yang kita inginkan dengan perlahan, dimana pada roda bender sudah tersedia indikator sudut kelengkungan.

d. Putar 22ke arah kanan handle bender kedua setelah kita mendapatkan bentuk dan sudut kebengkokan pipa yang kita inginkan kemudian lepaskan holder clip pada pipa.

CHAPTER VI

SOLDERING AND BRAZING COPPER TUBE

A. Soldering dan Brazing

1. Applying Flux

Flux/Borak digunakan untuk mengurangi proses oksidasi dari permukaan yang akan disambung, mencegah proses oksidasi pada saat proses pemanasan, mempercepat penyatuan antar permukaan ketika dipanaskan. Oleskan flux jangan terlalu tebal dengan mengggunakan sikat pada pipa dan sambungannya. Kelebihan dalam menggunakan flux akan mengakibatkan korosi akibat sisa flux. Untuk kasus yang lebih besar, kelebihan flux akan mengakibatkan lubang pada pipa dan sambungannya.

Pada saat mengoleskan flux pada pipa, jangan menggunakan jari tangan karena bahan kimia yang terkomposisi pada flux berbahaya untuk mata, mulut atau luka yang terbuka.

Gambar Proses pengolesan flux pada pipa dan sambungan

2. Soldering dan Brazing

Soldering dan brazing merupakan langkah terakhir dari proses penyambungan pipa. Soldering

biasanya digunakan pada bahan-bahan lunak seperti tembaga, seng, alumunium dan lain-lain. Bahan tambahan untuk soldering biasanya timah dan perak selain itu bahan ini harus memiliki titik didih lebih rendah dari bahan yang akan disambung. Sedangkan brazing, hampir sama dengan soldering, perbedaannya penyambungan dengan cara ini menggunakan bahan yang lebih keras seperti baja atau sejenisnya. Jadi busur api yang digunakan pada brazing lebih besar daripada soldering.

Sebelum kita melakukan proses soldering dan brazing, terlebih pasang kedua pipa dan bersihkan sisa-sisa flux pada pipa. Lihat gambar untuk lebih jelas!

Pre-heating adalah proses pemanasan awal yang diperlakukan pada pipa beserta sambungannya. Pre-heating berfungsi untuk menyamakan temperatur pipa dengan sambungannya sehingga akan menghasilkan sambungan yang kuat. Pada saat melakukan pre-heating pada sambungan, jangan panaskan terlalu lama karena akan mengakibatkan terbakarnya flux sehingga akan hilang keefektifan dari flux selain itu juga akan mengakibatkan cairan solder tidak akan masuk ke dalam sambungan.

Gambar Proses pre-heating pada pipa dan sambungan

Sumber bahan bakar pada proses brazing bisa menggunakan gas acetylene ataupun liquid petroleum gas (LPG). Logam penyambung yang sering digunakan dalam brazing adalah jenis campuran logam BCuP yang mengandung phosphor serta jenis campuran logam BAg yang mengandung silver. Sebelum kita menempelkan logam penyambung pada bagian yang akan kita sambung, pastikan bahwa pipa beserta sambungannya sudah panas merata sehingga akan menghasilkan sambungan yang kuat. Setelah kedua pipa telah disambungkan, dinginkan secara natural serta bersihkan bagian luar pipa tersebut. Pendinginan pipa dengan menggunakan air akan menyebabkan sambungan menjadi regas.

Gambar Proses penyambungan pipa dan cleaning

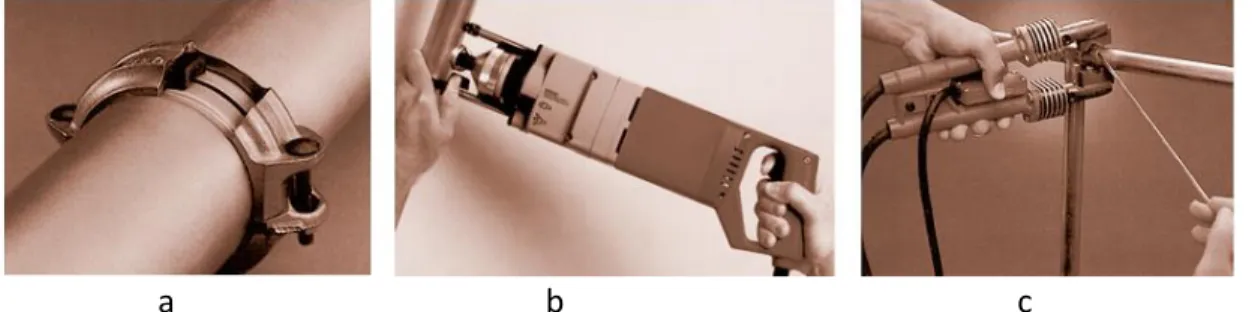

Metode lain penyambungan adalah dengan menggunakan (a) mechanical coupling, (b) Tee-pulling tools, dan (c) electric resistance hand tools.

Gambar Metode penyambungan lainnya

CHAPTER VII

SOLDERING, BRAZING AND WELDING

A. Diagram jenis proses pengelasan1. SOLDERING

Soldering adalah proses penyambungan dua atau lebih logam dengan melumerkan dan mengalirkan filler metal (logam pengisi) diantara sendi sambungan, dimana filler metal memiliki titik lumer yang lebih rendah dari pada logam yang akan disambung. Logam yang akan disambung tidak ikut meleleh pada proses soldering.

Titik lumer filler metal pada soft soldering berada dibawah temperatur 400°C, sedangkan titik lumer filler metal pada hard soldering berkisar 450°C. Filler metal yang digunakan pada soft soldering merupakan paduan timah sedangkan pada hard soldering paduan timah dengan tembaga (40% tembaga) Hard soldering sering disebut juga silver soldering atau silver brazing. Hasil sambungan dari hard soldering lebih kuat dan lebih baik dibandingkan soft soldering.

a. Peralatan Soldering

1. Propane torch

Merupakan alat yang digunakan untuk membakar gas propane (LPG).

Panas yang dihasilkan mencapai 1995°C. 2. Filler metal

Logam pengisi dapat berupa paduan timah (titik lumer 350°C) dan paduan timah dengan silver (titik lumer 450°C) .

2. Brazing

Brazing adalah adalah proses penyambungan dua atau lebih logam dengan melumerkan dan mengalirkan filler metal (logam pengisi) diantara sendi sambungan menggunakan capillary action, dimana filler metal memiliki titik lumer yang lebih rendah dari pada logam yang akan disambung. Proses brazing biasanya disertai dengan pemberian flux pada sambungan untuk menghindari oksidasi pada sambungan.

Titik lumer filler metal pada brazing berada diatas temperatur 450°C. Beberapa jenis filler metal untuk brazing :

• Pure metals: logam murni seperti silver, gold, palladium.

• Paduan Ag-Cu: Baik pada saat mencair dimana silver akan cepat mengisi sambungan. • Paduan Ag-Zn: Banyak digunakan di industri perhiasan dan tahan terhadap ammoniac. • Paduan Cu-Zn (brass): Bisa digunakan untuk menyambung baja dan besi tempa.

• Paduan Ag-Cu-Zn: Mudah lumer

• Paduan Cu-P: Dalam prosesnya tidak membutuhkan flux

• Paduan Au-Ag: Logam mulia dan banyak digunakan untuk industri perhiasan. • Al-Si: untuk proses brazing alumunium.

• Active alloys: berkomposisi titanium atau vanadium. Digunakan dalam brazing non-metallic materials, seperti graphite atau keramik.

• dll

Metal Filler untuk brazing dengan flux

3. Perbedaan Soldering dengan Brazing

Proses Soldering (kiri) dan Brazing (kanan)

Proses Soldering (kiri) dan Brazing (kanan)

Proses Soldering (kiri) dan Brazing (kanan)

B. Las Otogen

Mengelas logam dengan las otogen adalah proses penyambungan dan memotong logam dengan mempergunakan suatu busur nyala yang dihasilkan dari pembakaran gas acetylene dan gas oksigen. 1. Peralatan Las Otogen

a. Tabung acetylene

Tabung acetylene adalah tabung yang terbuat dari logam baja yang didalamnya selain berisi gas acetylene juga berisi bahan berpori seperti kapas, sutra tiruan, atau asbes yang berfungsi sebagai penyerap aseton yang merupakan bahan dimana acetylene dapat larut dengan baik dan aman dibawah pengaruh tekanan. Botol ini dapat berisi antara 40-60 liter gas acetylene. Bentuk botol pendek gemuk. Tekanan isinya mencapai 15 kg/cm. Untuk membuka katupnya digunakan kunci sok. Baut dan mur pengikatnya menggunakan sistem ulir kiri. Warna botol merah.

Petunjuk dalam praktek :

1. Hindarkan botol acetylene ini dari botol oksigen.

2. Lindungi botol acetylene ini dari terik matahari dan panas. 3. Usahakan jangan sampai jatuh atau kejatuhan benda lain. 4. Hindarkan dari tempat-tempat yang berminyak.

5. Pemakaian gas harus selalu melalui regulator. 6. Bukalah regulatornya bila tidak digunakan.

7. Jangan merubah tanda-tanda yang ada pada regulator. 8. Tempatkan tabung ini berdiri tegak.

9. Bila tabung asetilin tiba-tiba menjadi panas, segeralah tutup katup silindernya, kemudian siramlah dengan air sampai dingin.

10. Dilarang merokok selama berdekatan dengan acetylene.

b. Tabung oksigen

Tabung oksigen terbuat dari bahan baja. Bentuknya tinggi ramping. Mempunyai tekanan isi maksimum 150 kg/cm. Baut serta mur pengikatnya adalah ulir kanan. Botol ini berisi zat asam (O2)

sekitar 40 – 60 liter. Warna botol biru atau hitam. Petunjuk dalam praktek :

2. Tutuplah katup tabung oksigen ini, buang gasnya hingga manometer tekanan kerja menunjukan angka nol, bila pengelasan telah selesai atau istirahat.

3. Ikatlah tabung oksigen ini dengan kokoh pada kereta dorong waktu dipindah-pindahkan.

4. Bukalah dahulu regulatornya dari tabung oksigen, bila terpaksa memindahkan oksigen tanpa kereta.

5. Bersihkanlah tempat kerja pada radius kurang lebih 8 meter sebelum memulai kegiatan mengelas. 6. Tempatkan alat pemadam kebakaran pada tempat yang mudah dicapai.

Gambar Tabung Acetylene dan oxygen

Tabel perbedaan tabung oksigen dengan tabung acetylene

No Tabung Oksigen Tabung Acetylene

1 Bentuk tabung tinggi dan langsing Bentuk tabung pendek dan gemuk

2 Warna tabung hitam, abu-abu, biru, hijau Warna tabung merah, orange, dan coklat

3 Konstruksi tabung dicetak/dituang Konstruksi tabung dirol dan dilas

4 Baut serta mur pengikatnya adalah ulir kanan Baut serta mur pengikatnya adalah ulir kiri

5 Tekanan isi maksimum 150 kg/cm Tekanan isi maksimum 15 kg/cm

c. Regulator tabunggas

Regulator adalah alat pengatur tekanan yang digunakan untuk menurunkan tekanan isi dari gas yang keluar dari tabung oksigen ataupun acetylene menjadi tekanan kerja dan menjaga tekanan kerja tetap konstan/stabil sewaktu dilakukan pengelasan. Regulator terdapat 2 (dua) buah alat pengukur tekanan yaitu manometer tekanan isi dan manometer tekanan kerja. Dimana :

1. Tekanan isi sampai 30 kg/cm 2. Tekanan kerja sampai 3 kg/cm

Gambar 2.16 Regulator Oksigen (kanan) dan regulator acetylene (kiri) Petunjuk dalam praktek :

1. Jangan memegang regulator dengan sarung tangan berminyak. 2. Pegang regulator pada badannya jangan pada manometernya.

3. Sebelum membuka katup tabung, tutuplah dahulu katup regulator dengan memutar baut pengatur berlawanan jarum jam hingga terasa longgar.

4. Putarlah baut pengatur perlahan-lahan searah putaran jarum jam ketika mengatur tekanan kerja. 5. Berdirilah di samping, jangan dimuka manometer ketika mengatur tekanan kerja.

6. Apabila regulator rusak segera diganti dengan yang baik.

d. Brander las / welding torch

Brander las adalah alat untuk mencampur gas oksigen dan gas acetylene yang juga digunakan untuk menginjeksi gas campuran yang keluar untuk dibakar sehingga membuat busur nyala las.

Gambar 2.17 Contoh welding torch Petunjuk dalam praktek :

1. Jangan memegang pembakar dengan sarung tangan berminyak.

2. Mulut pembakar jangan digunakan untuk memukul-mukul atau mencungkil sesuatu. 3. Bila lubang mulut tersumbat, tusuklah dengan alat penusuk khusus yang pas ukurannya.

4. Untuk membersihkan bibir mulut pembakar, gosokannlah pada balok kayu yang bersih sambil katup oksigen dibuka agar tidak tersumbat.

5. Matikan pembakar bila tidak dipakai.

e. Nyala api las

Memilih atau menentukan nyala api las yang dipergunakan merupakan bagian yang penting pada pengelasan dengan acetylene. Pembakaran yang telah terjadi dapat menimbulkan nyala api yang berbeda beda bentuk dan warnanya. Pada praktek pengelasan ada 3 (tiga) jenis nyala api yang dipergunakan, yaitu :

1. Nyala karburasi

Nyala karburasi adalah nyala api las yang berlebihan acetylene. Nyala api ini dipergunakan pada proses pengelasan batang- batang permukaan yang keras.

2. Nyala Netral

Nyala api dimana pengaturan pengeluaran oksigen dan acetylene seimbang. Nyala api ini sering dipergunakan pada pengelasan : baja, baja tahan karat, aluminium dan tembaga.

3. Nyala oksidasi

Nyala api las yang berlebihan oksigen nya. Nyala oksidasi ini dapat terjadi dengan mengurangi pengeluaran acetylene setelah nyala netral. Nyala api ini biasa dipergunakan untuk pengelasan kuningan atau perunggu

f. Perlengkapan Las

Perlengkapan las Oxy – Acetylene tekanan tinggi yang terdiri dari : 1. Tabung acetylene

2. Tabung Okigen

3. Pipa hembus dengan pipa pancarnya 4. Regulator tekanan asetilin

5. Regulator tekanan oksigen 6. Pipa karet atau selang (house) 7. Satu set kunci ring/kunci sok 8. Kaca mat alas

9. Pemantik/penyulut api (flint lighter) 10. Batang kawat las

11. Fluks (borak) 12. Trolly (roda dorong)

g. Perakitan peralatan Las dan Pengoperasiannya

1. Simpanlah kedua tabung pada roda secara tegak lurus, dimana tabung hitam adalah tabung Oksigen dan tabung berwarna merah bata adalah tabung asetilin.

2. Pasanglah ujung-ujung pipa karet/selang pada pipa hembus dan ujung yang lainnya pasangkan pada regulator. Ikatlah dengan menggunakan klem pengikat, dimana selang yang berwarna merah untuk acetylene dan selang berwarna hitam atau hijau untuk saluran oksigen.

3. Bersihkan permukaan ulir cylinder valve dan regulator yang akan disambung dari kotoran oli atau gemuk.

4. Bukalah kran pada tabung oksigen sedikit saja untuk mengeluarkan kotoran yang ada pada saluran, begitu pula untuk tabung acetylene lalu tutup kembali.

5. Pasanglah regulator oksigen pada tabung oksigen dengan catatan bahwa ulir sekrup regulator oksigen adalah ulir kanan.

6. Pasanglah regulator asetilin pada tabung acetylene dengan catatan bahwa ulir sekrup regulator acetylene adalah ulir kiri.

7. Keraskan dengan menggunakan kunci, lalu periksalah semua kran atau valve semuanya harus dalam keadaan tertutup.

8. Pasanglah pipa pancar sesuai kebutuhan.

9. Bukalah kran tabung secara perlahan-lahan satu putaran saja, agar tidak merusak meter regulator, ini berlaku untuk kedua tabung tersebut, maka disini akan terlihat meter regulator menunjukan isi/volume tabung itu sendiri.

10. Aturlah kran regulator acetylene maupun oksigen secara perlahan-lahan sehingga didapatkan tekanan yang sesuai dengan kebutuhan dengan melihat meter tekanan saluran keluar. Untuk kran regulator oksigen maupun acetylene untuk membuka saluran arah putaran kanan dan menutup arah putaran kiri.

11. Bukalah kran acetylene dan oksigen yang ada pipa hembus (blow pipe) sedikit saja, lalu nyalakan dengan menggunakan penyulut api.

12. Setelah menyala aturlah nyala apinya dengan mengatur lagi kran yang ada di pipa hembus, sehingga didapatkan nyala api yang sesuai dengan kebutuhan. Adapun bentuk nyala api yang ada pada systim pengelasan adalah ada 3 (tiga) jenis, sebagai berikut : Nyala oksidasi, Nyala Netral dan Nyala karburasi.

13. Pengelasan siap untuk dikerjakan dan jangan lupa memakai kacamata las untuk pengaman. 14. Jika pengelasan telah selesai, matikanlah nyala api dengan menutup kran acetylene yang ada

pada pipa hembus terlrbih dahulu setelah itu baru tutup kran oksigen.

15. Tutuplah keran yang ada pada kedua tabung, lalu bukalah kran yang ada pada pipa hembus untuk mengeluarkan acetylene dan oksigen yang tersisa.

16. Tutuplah semua kran yang ada. 17. Bukalah regulator dari tabungnya.

18. Gulung kembali selang supaya rapih dan simpan semua peralatan pada tempatnya.

3. Shielded Metal Arc Welding

Pengelasan dengan SMAW Shield Metal Arc Welding (Las Busur Manual) atau disebut juga MMAW (Manual Metal Arc Welding) menggunakan busur nyala listrik yang menimbulkan panas tinggi (± 6.300 derajat Celsius) sehingga mencairkan logam yang dilas dan bersama dengan itu, loncatan busur yang terdiri dari tetesan logam elekroda akan bersatu dengan benda kerja, dan membentuk suatu kampuh, di mana kampuh las itu akan dilindungi oleh kerak yang ditimbulkan oleh coating/pembungkus elektroda yang mencair bersama-sama logam pengisinya.

Coating memiliki berat jenis yang lebih rendah dari logam, maka cairan coating tersebut akan mengambang di atas kampuh las sehingga membentuk terak.

Gambar Proses SMAW

a. Peralatan las SMAW 1. Mesin / Trafo Las

Mesin las digunakan untuk membagi tegangan supaya mendapatkan busur nyala yang memberikan panas untuk digunakan mencairkan/melumerkan logam yang akan di las/disambung.

Berdasarkan arus yang keluar dari mesin las, maka mesin las dapat digolongkan menjadi 3 jenis :

Mesin Las AC

Mesin Las DC

Mesin Las AC/DC

2. Elektroda Las

Elektroda las atau batang las digunakan sebagai bahan tambah di dalam pengisian kampuh las dan membuat busur nyala melalui ujung penyalaan.

Elektroda las terbuat dari bermacam-macam logam seperti baja, baja tuang, tembaga, perunggu, alumunium, cementite carbide dsb.

Mesin Las AC/DC Mesin Las DC

Gambar Elektroda Las SMAW

Skema Klasifikasi Elektroda menurut standar AWS-ASTM adalah sebagai berikut :

Karakteristik digit ketiga posisi pengelasan : Angka ke-3

(E XXXX)

POSISI PENGELASAN

0 - - - -

1 Di bawah tangan Horizontal Vertical Di atas Kepala

2 Di bawah tangan Horizontal - -

Karakteristik digit keempat tipe selaput dan arus listrik : Angka ke-4

(E XXXX)

Selaput Sumber Arus

1 Cellulose Potassium AC DC

2 Rutille Sodium AC DC

3 Rutille Potassium AC DC

4 Rutile Iron Powder AC DC

5 Low Hydrogen Sodium - DC

dst dst dst dst

3. Tempat/ Ruang Las

Ruang Las berfungsi untuk melindungi selaput mata orang yang berada di sekitar karena selama proses pengelasan akan menimbulkan sinar las yang mengandung sinar infra merah dan ultra violet selain itu asap las juga dapat menggangu orang di sekitar kita.

4. Peralatan pengaman (safety Equipment)

Peralatan pelindung muka terdiri atas kop las dan topi las yang berfungsi untuk melindungi muka dan mata dari percikan cairan logam, asap serta panas dan sinar ultra violet dan infra merah.

Peralatan pelindung badan terdiri atas safety shoes, welding gloves, dan apron yang berfungsi untuk melindungi tubuh dari percikan cairan logam serta melindungi badan dari sinar ultra ungu yang dapat merusak jaringan di dalam tubuh kita.

Gambar Welding helmet

Gambar Welding Apron

UN STANDARD-WELDING

5. Kabel Las

Kabel las digunakan sebagai tempat mengalirnya arus listrik dari sumber tenaga ke mesin las dan dari mesin las ke elektroda dan kembali ke mesin las melalui kabel masa. Pada mesin las terdapat 2 jenis kabel las yaitu kabel primer dan kabel sekunder.

6. Tang penjepit las

Tang penjepit digunakan untuk menjepit elektroda dan benda kerja. Tang penjepit terdiri atas tang elektroda dan tang masa (clamp).

7. Palu terak (bik hammer) dan sikat baja

Palu terak digunakan untuk mengetok permukaan rigi-rigi las.

Gambar Bik hammer

8. Tang penjepit benda kerja panas

Tang penjepit benda kerja panas digunakan untuk menjepit benda kerja yang dalam keadaan panas setelah proses pengelasan.

Gambar tang penjepit benda panas 9. Pahat tangan

Pahat tangan digunakan untuk membersihkan percikan logam cair pada permukaan benda kerja, membuka kesalahan sambungan sewaktu mengelas, membuat kampuh las dsb.

GERAKAN ELEKTRODA

Gerakan elektroda dalam mengelas dapat dilakukan dengan tiga cara, yaitu :

Gerakan zig-zag

Gerakan melingkar

Gerakan segitiga

POSISI MENGELAS LISTRIK

a. Sambungan Sudut (Filet weld) untuk pelat

No Posisi Pengelasan Proses Pengelasan

1 Di bawah tangan (flat) Kode posisi 1F

Pengelasan dilakukan di bawah tangan, sumbu las pada benda kerja horizontal

2 Mendatar (Horizontal)

Kode posisi 2F

Pengelasan dilakukan mendatar, sumbu las pada benda kerja horizontal

3 Tegak (Vertikal) Kode posisi 3F

Pengelasan dilakukan dari bawah ke atas, sumbu las pada benda kerja vertikal

4 Di atas kepala Kode posisi 4F

Pengelasan dilakukan di atas kepala, sumbu las pada benda kerja horizontal

b. Sambungan Tumpul(Pipe weld) untuk pipa No Posisi

Pengelasan

Proses Pengelasan

1 Kode posisi 1G Pengelasan dilakukan di bawah tangan, sumbu pipa mendatar, pipa boleh diputar

2 Kode posisi 2G Pengelasan dilakukan mendatar, sumbu pipa tegak, pipa boleh diputar 3 Kode posisi 5G Pengelasan dilakukan di bawah tangan, tegak dan di atas kepala, sumbu

pipa mendatar, pipa tidak boleh diputar

4 Kode posisi 4G Pengelasan dilakukan di bawah tangan, tegak dan di atas kepala, sumbu pipa miring 45°, pipa tidak boleh diputar

DAFTAR PUSTAKA

Copper Development Association. (2006). The Copper Tube Handbook. New York : Copper Development Association Inc.

Hasan, Syamsuri. (2006). Sistem refrigerasi dan Tata Udara jilid 2. Jakarta : Direktorat Pembinaan Sekolah Menengah Kejuruan.

Mitrakusuma, W.H. (2006). Panduan Praktikum Instalasi Sistem Refrigerasi. Bandung : Polban (Tidak diterbitkan).

Taqwali, Ega. (2005). Job sheet Sistem Pendingin I : Pekerjaan Dasar Pipa. Bandung : Universitas Pendidikan Indonesia (Tidak diterbitkan).