MIKROSTRUKTUR DAN EKSPANSI LINIER BAHAN

BAKAR SIMULASI DUPIC

Hadi Suwarno

Pusbangtek Bahan Bakar Nuklir dan Daur Ulang, BATAN Kweon Ho Kang

Korea Atomic Energy Research Institute, P.O. Box 105, Yusong, Taejon 305-600, Korsel

ABSTRAK

Analisis struktur mikro dan ekspansi linier bahan bakar simulasi DUPIC (direct use of PWR spent fuel into CANDU) telah dilakukan untuk maksud mendapatkan informasi tentang problema yang dijumpai selama fabrikasi. Analisis mikrostruktur pelet menunjukkan bahwa bahan aditif yang ditambahkan ke dalam serbuk UO2 terdistribusi secara merata diantara batas butir UO2 yang berbentuk poly-equiaxed

dalam bentuk larutan oksida sebagai Zr dan Ba serta endapan logam dari Mo dan Ru. Hasil analisis ekspansi linier pelet DUPIC menunjukkan bahwa pada suhu > 923 K ekspansi linier bahan bakar simulasi DUPIC lebih tinggi dibandingkan dengan ekspansi linier pelet UO2 murni yang

direkomendasikan oleh International Standard Nuclear Safety.

ABSTRACT

Microstructure analysis and linear expansion measurements of simulated DUPIC (direct use of PWR spent fuel into CANDU) fuel has been conducted in order to obtain information of the fabrication problems. Fabrication of the simulated DUPIC fuel exhibited that the OREOX (Oxidation and Reduction of Oxide fuel) with 3-cyclus processes improved the density of the powder. Microstructure of the simulated pellets exhibited that the doped materials distributed uniformly in the poly-equiaxed matrix grains of UO2 in the

form of solid solutions and metal precipitations. Thermal expansion analysis results informed that at temperature of > 923 K the linear expansion of the DUPIC fuel is higher than that of pure UO2 powder

recommended by International Standard Nuclear Safety.

PENDAHULUAN

uatu siklus bahan bakar baru, biasa disebut

DUPIC (Direct Use of spent PWR fuel in CANDU reactors), cukup menarik dipelajari sebagai daur ulang bahan bakar yaitu menggunakan bahan bakar bekas reaktor jenis PWR (Pressurized Water Reactors) menjadi bahan bakar baru untuk reaktor jenis PHWR (Pressurized Heavy Water Reactors), khususnya CANDU (Canada Deuterium Uranium)[1]. Kalau kita memiliki PLTN

(Pembangkit Listrik Tenaga Nuklir) dengan reaktor nuklir jenis PWR dan CANDU maka konsep

DUPIC sebagai daur ulang bahan bakar dapat dipertimbangkan karena kandungan bahan fisi sisa dari bahan bakar bekas PWR dapat dibakar kembali di reaktor CANDU. Untuk maksud tersebut bahan bakar bekas PWR dapat difabrikasi ulang yaitu dengan cara proses mekanik dan termik tanpa harus memisahkan produk fisi yang terkandung didalamnya, kecuali yang bersifat gas dan mudah menguap, dan digunakan langsung menjadi bahan

S

gagasan DUPIC ini bisa direalisasikan dan menguntungkan maka banyak keuntungan yang bisa diperoleh, diantaranya adalah tidak ada limbah bahan bakar bekas PWR, penyelamatan sumber-sumber uranium untuk keperluan bahan bakar CANDU dan juga untuk memperpanjang nilai bakar (burnup) bahan bakar CANDU dengan cara DUPIC.

Data ekspansi termik DUPIC merupakan salah satu variabel sangat penting bila bahan bakar bekas PWR yang rata-rata masih memiliki kan-dungan bahan fisi antara 1,5 ~ 3% 235U akan

diguna-kan sebagai bahan bakar reaktor jenis

CANDU. Hal ini akan mempengaruhi interaksi pelet-kelongsong, disain kelongsong, pengeluaran panas paska kecelakaan, loca (lost-of-coolant accidents) dan sebagainya. Koefisien ekspansi termik diperlukan untuk menghitung stress yang dibangkitkan dari bahan bakar pada kenaikan suhu selama bahan bakar berada di dalam reaktor.

dalam bentuk pengukuran densitas, uji struktur mikro dan pengukuran ekspansi termik linier bahan bakar DUPIC tersimulasi yang diukur dari suhu kamar sampai dengan 1873 oC sebagai hasil

kerjasama penelitian melalui program post doctoralRCA-KAERI, Korea.

PERCOBAAN

a. Penyiapan Serbuk Simulasi Bahan Bakar Bekas PWR

Komposisi produk hasil fisi ditentukan secara teoritis dengan menggunakan computer

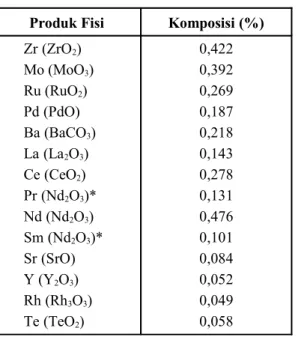

ORIGEN (Oak Ridge Isotope Generation and Depletion) Code dengan basis perhitungan adalah inventori produk fisi setara dengan burnup 35.000 MWd/tU. Tabel 1 adalah 14 produk fisi yang ditambahkan kedalam bahan bakar simulasi, tidak termasuk bahan volatil.

Ke 14 produk fisi yang disediakan dalam bentuk oksida tersebut dicampur dengan serbuk UO2, digerus dengan alat gerus berupa attrition

mill yang dioperasikan dengan kondisi putaran 150 rpm selama 15 menit, diaduk dengan alat aduk berupa sebuah tubular mixer yang dioperasikan selama 2 jam. Untuk menaikkan sifat mampu alir (flow ability) serbuk selama kompaksi, serbuk yang diaduk kemudian digranulasi dengan tekanan pre-kompaksi sebesar 1 ton/cm2.

Tabel 1. Kandungan produk fisi yang ditam-bahkan ke dalam UO2.

Produk Fisi Komposisi (%) Zr (ZrO2) Mo (MoO3) Ru (RuO2) Pd (PdO) Ba (BaCO3) La (La2O3) Ce (CeO2) Pr (Nd2O3)* Nd (Nd2O3) Sm (Nd2O3)* Sr (SrO) Y (Y2O3) Rh (Rh3O3) Te (TeO2) 0,422 0,392 0,269 0,187 0,218 0,143 0,278 0,131 0,476 0,101 0,084 0,052 0,049 0,058 Pr dan Sm diganti dengan Nd2O3

b. Fabrikasi Bahan Bakar Bekas PWR Tersimulasi

Prosedur fabrikasi serbuk simulasi bahan bakar bekas PWR menjadi pelet mentah dilakukan dengan menggunakan zinc stearat sebagai pelumas dengan tekanan 1.30~1.66 ton/cm2. Pelet mentah

kemudian disinter pada suhu 2073 K selama 12 jam dalam suasana gas H2 dengan kecepatan pemanasan

dan pendinginan 39 K/min.

c. Fabrikasi Bahan Bakar Simulasi DUPIC Pelet yang diperoleh dari percobaan (b) digerus kering dengan attrition milling, diproses

OREOX (oxidation and reduction of oxide fuel) sebanyak 1-siklus dan 3 siklus, yaitu (1) oksidasi serbuk UO2 menjadi U3O8 dalam suasana udara

dengan aliran udara 3 l/mnt, suhu 723 K, selama 3 jam; (2) reduksi serbuk U3O8 menjadi UO2 dalam

suasana Ar-4% H2 dengan kecepatan aliran 3 l/mnt

pada suhu 973 K selama 5 jam; dan (3) pasivasi serbuk UO2 dalam suasana Ar-2% O2 pada suhu

343 K selama 4 jam. Yang dimaksud dengan 1-siklus proses OREOX adalah proses dengan langkah (1), (2), dan (3). Yang dimaksud dengan 3-siklus proses OREOX adalah proses dengan langkah (1) dan (2) tiga kali berturut-turut kemudian diikuti dengan langkah (3). Selama proses OREOX bahan bakar bekas PWR tersimulasi akan mengalami transformasi fasa yang diikuti dengan perubahan volume pelet yang akan mengubah sifat serbuk menjadi dapat-disinter. Serbuk ini disebut sebagai serbuk DUPIC. Fabrikasi lanjutan adalah dengan pra-kompaksi, granulasi, pengepresan dengan tekanan 1,3 ~ 1,66 ton/cm2,

sintering pada suhu 2073 K selama 12 jam dalam suasana gas H2 dengan kecepatan pemanasan dan

pendinginan adalah 39 K/min.

d. Densitas Bahan Bakar Simulasi DUPIC Densitas bahan bakar simulasi DUPIC diukur dengan densitometer.

e. Struktur mikro Bahan Bakar Simulasi DUPIC

Spesimen untuk mikrostruktur DUPIC tersimulasi dibuat dengan memotong pelet menjadi dua secara longitudinal kemudian dilihat dengan SEM buatan Phillips dengan pembesaran hingga 5000X dan dengan EPMA (electron probe micro analysis) untuk mengetahui komposisi spot-spot terpilih.

Prosiding PPI - PDIPTN 2005 Puslitbang Teknologi Maju - BATAN

f. Ekspansi Termik

Sifat ekspansi termik diukur dengan menggunakan dilatometer buatan Netzsch, tipe push-rod. Tablet DUPIC dengan tebal 10 mm x diameter 3 mm diletakkan diatas meja spesimen sedemikian rupa sehingga permukaan tablet menempel di dinding sedangkan permukaan satunya menempel pada batang tekan (push rod). Batang tekan ini yang akan mengirim informasi perubahan ekspansi tablet selama pengukuran berlangsung. Tebal awal spesimen diukur dengan

magnifying micrometer dengan ketelitian 0,001 mm Perubahan panjang yang terjadi selama pengukuran dicatat sebagai fungsi suhu dan dilaporkan dalam bentuk prosen ekspansi linier dengan persamaan sebagai berikut[3]:

% 100 0 0 ) , 293 ( L L L E T T (1)

dalam hal ini E adalah prosen ekspansi spesimen dari suhu 293 ~ T K, L0 adalah panjang awal spesimen pada 293 K, LT adalah panjang spesimen pada suhu T K.

HASIL DAN PEMBAHASAN

a. Densitas bahan bakar simulasi PWR dan DUPIC

Hasil penelitian awal tentang preparasi serbuk telah dilakukan sebelumnya oleh para peneliti DUPIC di KAERI. Ukuran partikel serbuk OREOX 3-siklus bervariasi dari 0,5 ~ 48,7 m dan secara kumulatif > 50% serbuk memiliki ukuran partikel >4,32 m. Luas permukaan serbuk OREOX 3-siklus rerata adalah 4,32 m2/g, jauh

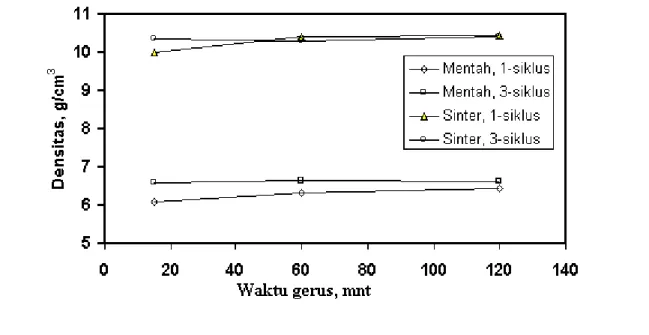

lebih tinggi dibanding luas permukaan serbuk hasil proses OREOX 1-siklus. Dari penelitian sebelumnya diperoleh hasil bahwa luas permukaan spesifik serbuk OREOX bertambah secara linier dengan waktu gerus dan slope yang bervariasi. Pengaruh waktu gerus ini juga memperbesar harga densitas serbuk yang disebabkan perubahan sifat aglomerasi serbuk oleh proses OREOX 3-siklus yang sekaligus memperbaiki sifat mampu-alir (flow-ability), hal yang tidak dijumpai pada serbuk OREOX 1-siklus[1,2,4].

Gambar 1 menampilkan variasi densitas serbuk OREOX untuk bahan bakar mentah dan sinter, dimana proses 3-siklus memiliki densitas pelet sinter sedikit lebih tinggi dibanding proses 1-siklus. Kenaikan densitas dapat memperbaiki unjuk kerja pelet. Densitas serbuk bahan bakar bekas simulasi PWR adalah 10,227 ~ 10,257 g/cm3

(95,116 ~ 95,395 TD), sementara densitas bahan bakar simulasi DUPIC adalah 10,365 ~ 10,398 g/cm3 (96,560 ~ 96,867% TD). Harga densitas ini

sesuai dengan yang diperoleh oleh Lucuta, dkk [5],

sementara hasil penelitian sebelumnya untuk waktu sinter lebih singkat tidak menghasilkan perubahan densitas yang cukup signifikan[1,2,4]. Waktu sinter

dalam percobaan ini adalah 12 jam, jauh dari kondisi sintering yang umum dilakukan untuk serbuk UO2 yaitu 2 ~ 4 jam[6-7].

Gambar 1. Pengaruh waktu gerus terhadap densitas serbuk.

b. Struktur mikro dan EPMA Bahan Bakar Simulasi PWR dan DUPIC

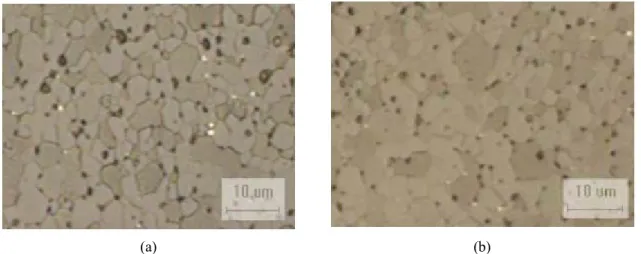

Gambar 2 menampilkan struktu rmikro simu-lasi bahan bakar bekas PWR dan simulasi bahan bakar DUPIC yang berbentuk poligonal dengan kecenderungan sisi yang seragam. Sebelum dan setelah diproses OREOX distribusi bahan aditif adalah merata yang menggambarkan bahwa, selama bahan bakar dioperasikan di dalam reaktor, produk fisi yang dihasilkan dapat terdistribusi secara seragam di dalam matriks. Ada sedikit perbedaan ukuran butir (grain size) antara simulasi

bahan bakar bekas PWR dan simulasi bahan bakar

DUPIC, dimana ukuran butir bahan bakar DUPIC

sedikit lebih besar. Selain itu dijumpai pula endapan logam dengan ukuran kecil (+ 1m) yang terdistribusi secara seragam diantara batas butir. Perbedaan ukuran butir dapat dijelaskan dengan pendekatan bahwa pada suhu lebih dari separuh titik leleh absolutnya (T > ½ Tleleh) mobilitas atom

menjadi cukup tinggi untuk bermigrasi yang mengakibatkan bidang batas atom akan bergerak menjauh dari pusatnya yang akan menurunkan energi bidang batas sehingga atom mengembang dan partikel akan tumbuh.

(a) (b)

Gambar 2. Mikrostruktur simulasi bahan bakar (a) bekas PWR dan (b) DUPIC.

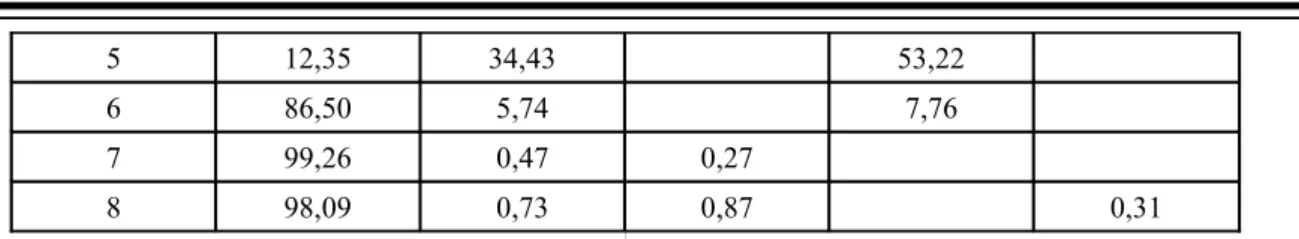

Tabel 2. Hasil EPMA simulasi bahan bakar DUPIC. Hasil EPMA untuk endapan logam dan matriks

Titik U Zr Mo Ru Pd Sr Rh Ba La Ce Te 1 37,26 1,18 35,18 20,48 1,20 1,58 1,68 1,13 2 98,36 0,30 0,56 0,43 3 23,97 0,88 28,12 41,56 1,45 1,24 2,73 4 12,70 1,88 42,08 32,57 2,10 2,94 1,71 1,58 1,15 1,29 5 26,88 31,98 30,13 2,28 1,74 2,05 1,36 1,47 1,08 0,47

Hasil EPMA untuk larutan oksida dan matriks

Titik U Zr Nd Ba Mo

1 98,94 0,41 0,65

2 13,54 34,2 52,26

3 28,55 27,76 43,69

4 20,52 31,51 47,97

Prosiding PPI - PDIPTN 2005 Puslitbang Teknologi Maju - BATAN

5 12,35 34,43 53,22

6 86,50 5,74 7,76

7 99,26 0,47 0,27

8 98,09 0,73 0,87 0,31

Endapan logam dan oksida logam yang terbentuk di dalam matriks UO2 dapat dijelaskan

sebagai berikut. Pada suhu diatas 1873 K ada tendensi UO2 akan melepaskan oksigen. Pada saat

oksigen dilepaskan maka akan terjadi dispropor-sionalisasi pada saat pendinginan sehingga menjadi sistem UO2 + U. Uranium yang bebas akan

berinteraksi dengan logam-logam lainnya yang berada di sekitarnya membentuk fasa baru. Demikian juga halnya, oksigen yang lepas dari UO2

juga akan mengikat logam lainnya yang berada di sekitarnya yang memiliki ikatan yang lebih stabil atau akan terlepas sebagai oksigen bebas. Lepasnya oksigen dari UO2 pada suhu tinggi dapat terjadi

dalam suasana vakum, gas inert, sistem cairan logam, dan sistem hidrogen.

Analisis dengan EPMA ditampilkan pada Tabel 2 yang terdiri dari hasil analisis EPMA untuk endapan logam dan larutan oksida, sementara gambar analisis spot tidak dapat ditampilkan dalam paper ini. Hasil EPMA untuk endapan logam menunjukkan bahwa Ru dan Mo merupakan endapan paling dominan, sedangkan untuk EPMA larutan oksida di dalam matriks menunjukkan bahwa Ba paling dominan diikuti dengan zirkonium. Meski komposisi endapan logam hasil analisis dalam penelitian ini tidak sama dengan hasil penelitian yang dilakukan oleh para peneliti lain sebelumnya, namun demikian ukuran partikel hampir sama [8-10].

c. Ekspansi termik

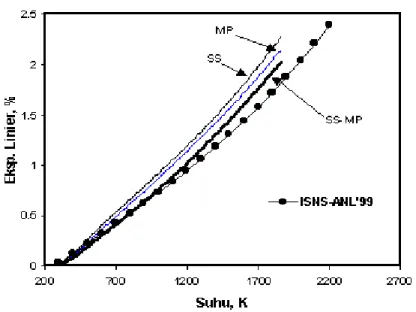

Gambar 3 adalah ekspansi termik linier yang dihasilkan dari percobaan yang terdiri dari simulasi

bahan bakar yang mengandung hanya endapan logam (MP), larutan oksida (SS) dan simulasi bahan bakar yang mengandung ke 14 logam aditif (SS-MP, ditandai dengan garis tebal). Ditampilkan pula hasil ekspansi linier yang direkomendasikan oleh Inter-national Standard Nuclear Safety yang dikeluarkan oleh Argonne National Laboratory (ANL) edisi Rabu, 25 Agustus 1999 yang diperoleh dari internet[11].

Dari gambar tampak bahwa adanya endapan logam yang terdiri dari mayoritas logam Mo dan Ru menaikkan ekspansi linier bahan bakar simulasi

DUPIC, sementara adanya larutan oksida yang mayoritas terdiri dari oksida Zr dan Ba menurunkan nilai tersebut. Garis SS-MP yang merupakan ekspansi UO2 dengan kandungan ke-14

unsur aditif sebagai simulasi produk fisi menyebabkan garis ekspansi lebih rendah dibanding garis SS maupun garis MP. Dari hasil penelitian, hasil review, dan rekomendasinya Martin menyebutkan bahwa penyimpangan yang tak terlalu besar adalah suatu yang wajar[12]. Dari

Gambar 3 tampak bahwa untuk suhu < 1000 K harga ekspansi tak terlalu banyak menyimpang dan setelah itu grafik menanjak tajam, terutama akan tampak jelas pada perhitungan koefisien ekspansi termik. Perbedaan ini sulit dijelaskan, namun kemungkinan disebabkan oleh pengaruh ke 14 logam aditif yang ditambahkan ke dalam serbuk UO2. Selain hal tersebut, kondisi percobaan yang

berbeda juga akan mengakibatkan hasil yang berbeda pula. Perbedaan data yang sangat mencolok ini cukup meragukan dan untuk itu perlu dilakukan penelitian lanjutan.

Gambar 3. Ekspansi linier bahan bakar simulasi DUPIC (SS = larutan oksida, MP = endapan logam, SS-MP = simulasi DUPIC) dan rekomendasi ISNS-ANL’99.

Dari percobaan diperoleh persamaan ekspansi linier untuk simulasi bahan bakar DUPIC

adalah sebagai berikut: untuk 293 K ≤ T ≤ 923 K:

6 2 10 3

293 0,1003 0,0001T 2 10 T 0,9 10 T L L untuk 923 K ≤ T ≤ 2000 K:

7 2 11 3

293 0,1126 0,0005T 4 10 T 4 10 T L L sementara persamaan menurut rekomendasi ISNS-ANL’99 adalah sebagai berikut[11]:

untuk 273 K ≤ T ≤ 923 K:

3 13 2 10 6 273 10 391 , 4 10 705 , 2 10 802 , 9 99734 , 0 T T T L L untuk 923 K ≤ T ≤ 2000 K:

3 12 2 9 5 273 10 219 , 1 10 429 , 2 10 179 , 1 99672 , 0 T T T L L KESIMPULAN

Telah dilakukan analisis fabrikasi bahan bakar simulasi DUPIC dalam bentuk pengukuran densitas, ekspansi linier dan pengamatan struktu rmikro. Hasil fabrikasi menunjukkan bahwa dengan proses OREOX 3-siklus meningkatkan densitas pellet sebenarnya. Untuk maksud komersial, proses fabrikasi perlu ditinjau ulang, terutama waktu sintering karena waktu 12 dipandang terlalu lama. Struktur Mikro bahan bakar simulasi DUPIC

menunjukkan bahwa bahan aditif terdistribusi dengan seragam diantara matriks UO2 dan tersebar

dalam bentuk larutan oksida dan endapan logam. Larutan oksida di dalam matriks didominasi oleh oksida Ba dan Zr, sementara endapan logam didominasi oleh Ru dan Mo. Ekspansi termik linier bahan bakar simulasi DUPIC lebih tinggi dibanding dengan ekspansi termik linier standar UO2 yang dipublikasikan oleh ISNS edisi 25

Agustus 1999 kemungkinan disebabkan oleh adanya bahan aditif. Perlu penelitian lanjutan untuk mendapatkan data tambahan yang diperlukan dalam karakterisasi bahan bakar simulasi DUPIC.

UCAPAN TERIMA KASIH

Ucapan terima kasih ditujukan kepada Dr. Myung Sung Yang, the DUPIC Fuel Development Center, KAERI, yang telah memfasilitasi penelitian ini melalui program RCA-KAERI.

DAFTAR PUSTAKA

1. M.S. YANG, J.W.LEE, H.B. CHOI, J.J. PARK, K.K. BAE, J.S. LEE, Proceeding, The 11th Pasific Basin Nuclear Conference, CNS.

Banff, Canada 1998, p. 1305.

2. M.S. YANG, B.G. KIM, K.W. SONG, K.K. BAE, S.S. KIM, W.K. KIM, I.H. JUNG and H.S. PARK, Global’97, Yokohama, Japan 1997, p. 535.

Prosiding PPI - PDIPTN 2005 Puslitbang Teknologi Maju - BATAN

3. Y. TAKAHASHI and M. MURABAYASHI, J. Nucl. Sci. and Technol., 12[3](1975)133. 4. K.H. KANG. K.C. SONG. H.S. PARK, J.S.

MOON and M.S. YANG, Metal and Materials, 6(2000)583.

5. P.G. LUCUTA, B.J. PALMER, HJ. MATZKE and D.S. HARTWIG, Proc. 2nd Int. Conf. On

CANDU Fuel, CNS, Toronto, Canada 1989, p. 132.

6. HJ. MATZKE et.al., J. Nucl. Mater., 247(1997)121.

7. M. AMAYA, K. UNE, K. MINATO, J. Nucl. Mater., 294(2001)1.

8. H. KLEYKAMP, J. Nucl. Mater., 131 (1985) 221.

9. T. ADACHI, T. MUROMURA, H. TAKEISHI, T. YAMAMOTO, J. Nucl. Mater., 151(1988) 318.

10. T. MUROMURA, T. ADACHI, H. TAKEISHI, Z. YOSHIDA, T. YAMAMOTO and J. Ueno,

J. Nucl. Mater., 160(1988) 81.

11. http://www.insc.anl.gov., Thermal Expansion of Solid Uranium Dioxide, Publ. 25 August 1999, contact person [email protected].

12. D.G. MARTIN, J. Nucl. Mater., 152(1988)94.

TANTA JAWAB

Soedardjo

Apa hambatan-hambatan yang dijumpai pada ekspansi linear bahan baker simulasi DUPIC? Hadi Suwarno

Tidak ada hambatan dalam percobaan ini. Hasil analisis dibandingkan dengan harga ekspansi linear yang direkomendasikan oleh International Standard Nuclear Safety untuk suhu pengukuran < 923 k tidak ada perbedaan, tetapi setelah suhu > 950 k harga ekspansi linear hasil percobaan lebih tinggi. Perubahan harga ekspansi linear disebabkan oleh adanya aditif yang ditambahkan kedalam serbuk UO2,

sementara UO2 standard ISNS adalah UO2