i

TUGAS AKHIR

ANALISIS PENGENDALIAN KUALITAS PRODUKSI PADA PRODUK ONCOM DALAM UPAYA MENGURANGI TINGKAT

KECACATAN PRODUK MENGGUNAKAN ALAT BANTU STATISTIK

Diajukan Sebagai Syarat Memperoleh Gelar Sarjana Teknik Program Studi Teknik Industri Fakultas Teknik

Universitas Dian Nuswantoro Semarang

Diajukan oleh : Sarif Hidayat E12.2012.00582

PROGRAM STUDI TEKNIK INDUSTRI FAKULTAS TEKNIK UNIVERSITAS DIAN NUSWANTORO SEMARANG

v

KATA PENGANTAR

Assalamu ‘alaikum Wr. Wb.

Puji syukur Alhamdulilllah Penulis panjatkan kehadirat Allah SWT, dengan rahmat dan hidayah-Nya telah memberikan kekuatan pikiran dan kesehatan kepada Penulis sehingga Penulis dapat menyelesaikan Tugas Akhir dengan judul “ANALISIS PENGENDALIAN KUALITAS PRODUKSI

PADA PRODUK ONCOM DALAM UPAYA MENGURANGI TINGKAT KECACATAN PRODUK MENGGUNAKAN ALAT BANTU STATISTIK”.

Penyusunan Tugas Akhir ini dibuat dalam rangka memenuhi persyaratan kelulusan program studi Teknik Industri (S1) serta dimaksudkan untuk menambah wawasan serta menerapkan ilmu yang sudah didapatkan selama perkuliahan mengenai proses produksi dan sistem manajemen pengendalian terhadap kualitas produk. Dalam penyusunan tugas akhir ini, Penulis banyak mendapat pengarahan, bimbingan dan saran yang bermanfaat dari berbagai pihak. Maka dari itu, dalam kesempatan ini Penulis mengucapkan banyak terima kasih kepada :

1. Allah SWT, atas segala petunjukNya sehingga penulis dapat melaksanakan Tugas Akhir dengan baik dan lancar.

2. Rasulillah SAW, yang menjadi teladan bagi penulis dalam menjalani kehidupan ini.

3. Orang Tua, yang tak pernah lelah memberikan dukungan moril dan pengawasan kepada Penulis dalam setiap yang dijalani oleh Penulis.

4. Bapak Dr. Ir. Edi Noersasongko, M.Kom. selaku Rektor Universitas Dian Nuswantoro Semarang.

vi

Universitas Dian Nuswantoro Semarang

7. Bapak Jazuli, S.T., M.Eng. selaku dosen pembimbing 1 juga yang bersedia meluangkan waktu untuk memberikan bimbingan, arahan,motivasi dalam proses pelaksanaan penelitian dan penyusunan laporan ini.

8. Bapak Dr. Ir. Rudi Tjahyono, MM. selaku dosen pembimbing 2 yang bersedia meluangkan waktu untuk memberikan bimbingan, arahan,motivasi dalam proses pelaksanaan penelitian dan penyusunan laporan ini.

9. Seluruh Dosen dan Staf karyawan Program Studi Teknik Industri Fakultas Teknik Universitas Dian Nuswantoro Semarang.

10. Teman-teman Teknik Industri, saudara, kerabat dan sahabat yang selalu memberikan suasana menjadi menyenangkan dalam penyusunan laporan serta memberikan banyak informasi, semangat dan doa untuk Penulis.Penulis menyadari bahwa laporan Tugas Akhir ini dapat dikembangkan dengan lebih baik lagi, maka dengan segala kerendahan hati Penulis mengharapkan adanya saran dan kritik yang membangun demi adanya perbaikan untuk kedepannya. Semoga Tugas Akhir ini dapat bermanfaat.

Wassalamu’alaikum Wr. Wb

Semarang, 28 Oktober 2016

vii DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN PERSETUJUAN ... iii

PERNYATAAN TUGAS AKHIR ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... x DAFTAR GAMBAR ... xi ABSTRAK ... xii BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 4 1.3 Tujuan Penelitian ... 4 1.4 Batasan Masalah ... 5 1.5 Manfaat Penelitian ... 5 1.6 Keaslian Penelitian ... 6 1.7 Sistematika Penulisan ... 9

BAB II TINJAUAN PUSTAKA ... 11

2.1 Definisi Oncom ... 11

viii

2.5 Faktor Yang Mempengaruhi Kualitas ... 15

2.6 Pengendalian Kualitas ... 17

2.7 Tujuan Pengendalian Kualitas ... 17

2.8 Langkah – Langkah Pengendalian Kualitas ... 19

2.9 Pengendalian Kualitas Statistik ... 20

2.9.1 Manfaat Pengendalian Kualitas Statistik ... 21

2.9.2 Alat Bantu Dalam Pengendalian Kualitas ... 22

BAB III METODE PENELITIAN... 32

3.1 Waktu dan Lokasi Penelitian ... 32

3.2 Instrumen Penelitian ... 32

3.3 Penentuan Sumber Data ... 32

3.3.1 Data Primer ... 32

3.3.2 Data Sekunder ... 33

3.4 Alat Penelitian ... 33

3.5 Metode Pengumpulan Data ... 33

3.6 Prosedur Penelitian ... 34

3.6.1 Observasi ... 35

3.6.2 Identifikasi Masalah ... 35

ix

3.6.4 Perumusan Masalah ... 35

3.6.5 Pengumpulan Data ... 36

3.6.6 Pengolahan Data ... 36

3.6.7 Analisa Data ... 36

3.6.8 Kesimpulan dan Saran ... 36

BAB IV HASIL DAN PEMBAHASAN ... 37

4.1 Lokasi Penelitian ... 37

4.2 Analisa ... 41

4.3 Analisis Menggunakan Peta Kendali P-Chart ... 46

4.4 Diagram Pareto ... 54

4.5 Diagram Sebab-Akibat (Fishbone Diagram) ... 55

4.6 Rekomendasi Perbaikan Kualitas ... 60

BAB V KESIMPULAN DAN SARAN ... 61

5.1 Kesimpulan ... 61

5.2 Saran ... 62

DAFTAR PUSTAKA ... 63

x

Tabel 4.1 Jumlah produksi ………...42

Tabel 4.2 Jumlah produksi,produk rusak dan persentase produk rusak ... 44

Tabel 4.3 Perhitungan batas kendali pada April 2016 ... 49

Tabel 4.4 Data peta kendali setelah di normalisasi ... 53

xi

DAFTAR GAMBAR

Gambar 3.1 Alur penelitian ... 32

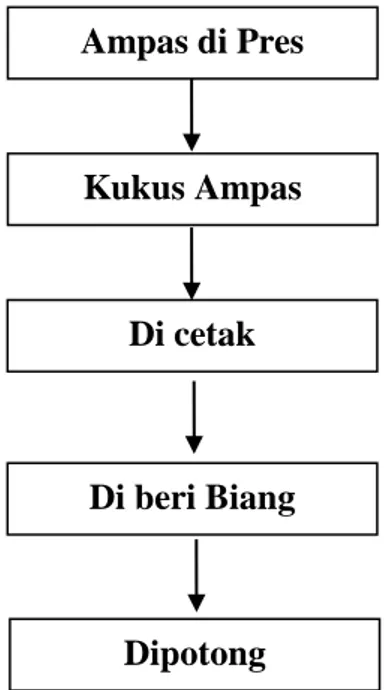

Gambar 4.1 Flowchart pembuatan oncom ... 37

Gambar 4.2 Proses pengepresan ampas tahu ... 38

Gambar 4.3 Proses pengukusan ... 39

Gambar 4.4 Proses pencetakan ... 39

Gambar 4.5 Pemberian biang ... 40

Gambar 4.6 Proses pemotongan oncom ... 40

Gambar 4.7 Histogram jenis kerusakan oncom ... 45

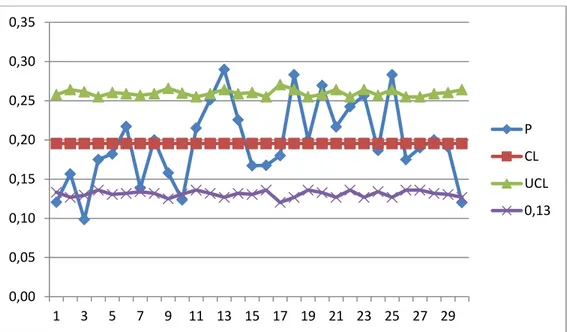

Gambar 4.8 Peta kendali kesalahan model rata-rata bulan April ... 50

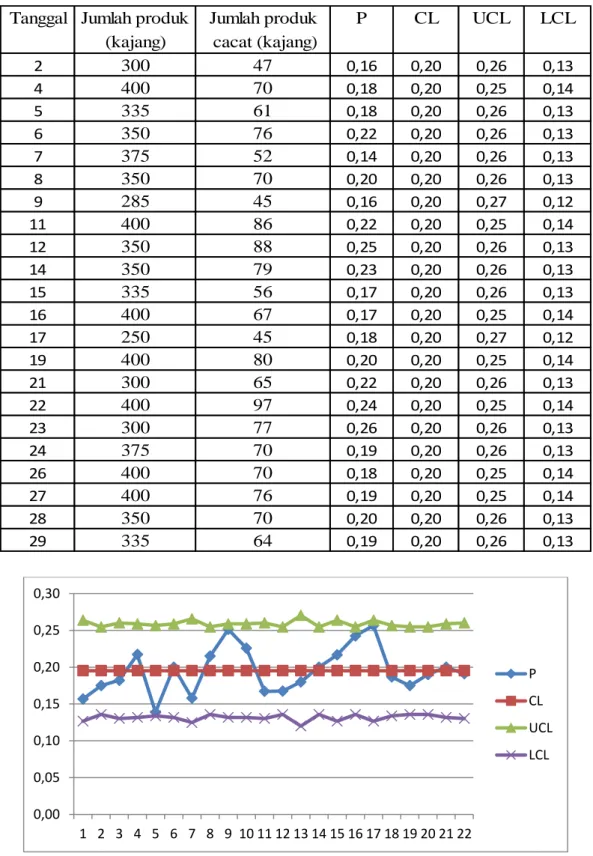

Gambar 4.9 Peta kendali kesalahan setelah di normalisasi ... 53

Gambar 4.10 Diagram pareto ... 55

Gambar 4.11 Diagram sebab - akibat masalah tidak keluar jamur ... 56

Gambar 4.12 Diagram sebab - akibat masalah warna tidak cerah ... 57

xii

terkendali, serta mencari penyebab-penyebab kerusakan produk (cacat) pada usaha oncom. Pada penelitian ini, metode analisis yang digunakan adalah diagram Pareto, peta kendali, serta diagram tulang ikan. Metode-metode tersebut digunakan untuk mengidentifikasi jenis kerusakan produk yang terjadi, mengukur sejauh mana proses pengendalian kualitas yang dilakukan, serta mencari penyebab terjadinya kerusakan. Hasil dari penelitian ini menunjukan bahwa pengendalian kualitas produk pada usaha oncom Pak Jumiat masih ada yang belum terkendali, dengan rata-rata kerusakan produk sebesar 20 % pada bulan April 2016 . Jenis kerusakan yang paling banyak terjadi adalah oncom tidak keluar jamur dengan jumlah 1014 kajang atau 50% dari total produk cacat pada bulan April 2016. Dari hasil observasi lapangan dan wawancara, faktor-faktor yang menjadi penyebab kerusakan ini adalah faktor manusia, peralatan, metode kerja dan bahan baku. Kata kunci: Pengendalian kualitas, diagram pareto, peta kendali, diagram tulang ikan.

1 BAB I PENDAHULUAN

1.1 Latar Belakang

Zaman modern ini dengan adanya persaingan yang sangat ketat dalam hal kualitas produk,menyebabkan dunia usaha harus selalu memperhatikan teknologi dan proses produksi yang diterapkan sehingga menghasilkan kualitas produk,yang baik.dapat diketahui secara umum proses produksi sama artinya sebagai integrasi sekuensi dari tenaga kerja, material, informasi, metode kerja, dan mesin atau peralatan,dalam suatu lingkungan guna menghasilkan nilai tambah bagi produk agar dapat dijual dengan harga kompetitif di pasar (Rosnani Ginting, 2004).

Pada produksi juga akan menentukan kualitas produk yang akan di hasilkan. Contohnya pada usaha oncom yang bergerak di bidang makanan. Tahapan - tahapan proses produksi oncom di bagi menjadi beberapa tahapan yaitu di mulai dari pengepresan ampas, dikukus, pencetakan,pemberian biang, hinggga proses pemotongan. Setiap tahapan proses produksi tersebut akan mempengaruhi produktivitas, efektivitas dan efisiensi dalam pembuatan oncom.Tetapi dalam setiap produksi masih terdapat produk yang tidak layak jual atau rusak yang ditunjukkan pada data bulan April 2016

Tabel 1.1 Data produksi dan produk cacat bulan April 2016

tanggal produksi jumlah persentase dalam produk cacat produk cacat kajang 1 365 44 12,1% 2 300 47 15,7% 3 325 32 9,8% 4 400 70 17,5% 5 335 61 18,2% 6 350 76 21,7% 7 375 52 13,9% 8 350 70 20,0% 9 285 45 15,8% 10 340 42 12,4% 11 400 86 21,5% 12 350 88 25,1% 13 300 87 29,0% 14 350 79 22,6% 15 335 56 16,7% 16 400 67 16,8% 17 250 45 18,0% 18 300 85 28,3% 19 400 80 20,0% 20 360 97 26,9% 21 300 65 21,7% 22 400 97 24,3% 23 300 77 25,7% 24 375 70 18,7% 25 300 85 28,3% 26 400 70 17,5% 27 400 76 19,0% 28 350 70 20,0% 29 335 64 19,1% 30 300 36 12,0% Total 10330 2019 Rata-Rata 344 67 20%

3

Hal ini menjadi menarik untuk diamati dan dianalisa karena masih banyaknya oncom yang tidak layak jual. Dari masalah tersebut dapat merugikan bagi pemilik usaha, guna memperbaiki kinerja dari proses produksi dan pengendalian mutu sehingga di hasilkan produktivitas yang tinggi serta menurunkan tingkat kerusakan produk dan dapat meningkatkan kualitas oncom. Dengan kualitas yang baik dengan kriteria mengeluarkan jamur , berwarnah cerah, dan tekstur yang tidak lembek .

Untuk memproduksi produk oncom dari proses awal hingga akhir tidaklah mudah banyak kendala yang dialami dalam proses pembuatannya, mulai dari proses produksi sering terdapat produk yang tidak sesuai atau disebut produk cacat. Hal ini terjadi karena proses pembuatannya masih dikerjakan manual ,dan prosesnya yang masih terlalu lama karena dari hal tersebut masih banyak produk yang tidak layak jual.

Berdasarkan hasil pengamatan masih banyaknya produk oncom yang tidak layak jual. Dikatakan tidak sesuai standar antara lain karena masih ada output yang tidak keluar jamur, warnah tidak cerah, dan lembek. Untuk itu, quality control sangat diperlukan untuk menjaga kualitas produk yang dihasilkan.

Berkurangnya produk cacat tentu akan menghemat biaya karena jumlah bahan baku yang diolah dapat dimaksimalkan. Tidak perlu ada hasil produk oncom yang dibuang akibat tidak sesuai dengan standar yang layak jual. Diharapkan. hal ini juga tentu berhubungan dengan produktivitas. Jadi, dapat disimpulkan bahwa dengan pengaplikasian quality control yang baik, akan mampu mengefisienkan biaya dan meningkatkan produktivitas. Hal-hal tersebut tentu

secara signifikan akan memengaruhi produksi. Berdasarkan pembahasan di atas, maka penulis mengambil judul “ANALISIS PENGENDALIAN

KUALITAS PRODUKSI PADA PRODUK ONCOM DALAM UPAYA

MENGURANGI TINGKAT KECACATAN PRODUK

MENGGUNAKAN ALAT BANTU STATISTIK”

1.2 Rumusan Masalah

Berdasarkan pada latar belakang adapun rumusan masalah dalam penelitian ini adalah sebagai berikut :

1. Faktor-faktor apa saja yang menyebabkan kecacatan produk oncom sehingga produk tidak layak jual?

2. Bagaimana penerapan alat bantu statistik dalam mengendalikan kualitas produk oncom agar dapat mengurangi terjadinya kerusakan produk oncom?

1.3 Tujuan Penelitian

Tujuan yang ingin dicapai penelitian ini adalah :

1. Mengetahui faktor-faktor apa saja yang menyebabkan kecacatan produk oncom sehingga produk tidak layak jual

2. Untuk menganalisis bagaimana penerapan alat bantu statistik dalam mengendalikan kualitas produk oncom agar dapat mengurangi terjadinya kerusakan produk oncom

5

1.4 Batasan Masalah

Agar penelitian ini dapat lebih fokus, maka penelitian ini dibatasi pada : 1. Data yang digunakan adalah data produksi bulan April 2016. 2. Penelitian dilakukan pada proses produksi dari awal hingga akhir

1.5 Manfaat Penelitian

Adapun kegunaan penelitian ini adalah sebagai berikut : 1. Bagi peneliti

Sebagai bahan untuk perbandingan teori dan praktek tentang sistem pengendalian kualitas secara optimal sehingga dapat menambah ilmu bagi peneliti yang lain.

2. Bagi perusahaan

Sebagai bahan masukan bagi perusahaan agar dapat meningkatkan kualitas produk.

3. Bagi akademik

Menambah referensi pustaka agar dapat membandingkan untuk penelitian selanjutnya.

1.6 Keaslian Penelitian

Sebelum penelitian ini dilakukan telah ada beberapa penelitian sebelumnya yang juga terkait dengan permasalahan quality control.

Beberapa dari penelitian tersebut antara lain:

1. La Hatani (2008)

Meneliti tentang “Manajemen Pengendalian Mutu Produksi Roti Melalui Pendekatan Statistical Quality Control (SQC)”, studi kasus pada perusahaan roti Rizki Kendari. Variabel penelitiannya adalah terjadi penyimpangan standar mutu produk yang telah ditetapkan oleh perusahaan. Padahal perusahaan telah melakukan pengawasan kualitas terhadap produk secara intensif dengan menetapkan batas toleransi kerusakan produk. Metode analisis menggunakan Statistical Quality Control (SQC) dengan metode diagram kendali P (P-charts). Hasil analisis memberitahukan bahwa tingkat pencapaian standar yang diharapkan oleh perusahaan belum tercapai. Hal tersebut dibuktikan oleh proporsi rata-rata produk yang rusak/cacat untuk produk yang dijadikan sampel perhari masih berada diluar batas toleransi kerusakan produk. Sehingga pengawasan kualitas produksi roti secara Statistical Quality Control (SQC) belum sesuai dengan standar yang ditetapkan.

7

2. Chrestella (2009)

Melakukan penelitian dengan judul ―Analisis Pengendalian Kualitas Produk Sepatu dan Sendal dengan Metode SPC (Statistical Process Control) pada PT.Gramido Penelitian ini bertujuan untuk dapat mengetahui jenis kecacatan yang terdapa pada proses pembuatan produk sepatu dan sendal wanita di PT. Gramido; mengetahui faktor-faktor yang memengaruhi terjadinya kecacatan pada produk tersebut, dan untuk mengetahui penerapan SPC (Statistical Process Control) pada PT. Gramido. Hasil dari penelitian menunjukkan bahwa PT. Gramido memiliki pengendalian yang belum terkendali. Hasil analisa dengan diagram Pareto menunjukkan bahwa jenis cacat yang paling banyak terjadi ialah cacat jenis upper dengan sol kurang melekat.

3. Suradi (2013)

Melakukan Penelitian tentang pengendalian kualitas pada perusahaan sahabat bandeng pangkep Dari hasil analisa didapatkan faktor penyebab terjadinya produk bandeng presto yang cacat tidak seragam bentuk dan rasa disebabkan oleh ketidaktelitian para pekerja dan alat yang kurang dipelihara dengan menggunakan metode fishbone chart dan dari hasil perbaikan maka didapatkan tingkat kerusakan produk bandeng presto dari 25,33% turun menjadi 6,16%, sehingga dapat meminimalkan tingkat kerusakan produk bandeng presto yaitu dengan memberikan motivasi kepada pekerja agar lebih teliti dan bertanggung jawab dalam

melaksanakan tugasnya, penerapan metode kerja kepada operator/pekerja dan perawatan alatalat produksi.

4. Hermawati dan Sunarto (2007)

Meneliti tentang ―Analisis Pengendalian Mutu Produk PT.Meiwa Indonesia Plant II Depok.Variabel penelitian yaitu terjadinya penolakan bebarapa produk oleh konsumen. Metode Analisis menggunakan mean- chart untuk memonitor proses produksi dan uji Z untuk menguji hipotesis. Untuk mengetahui apakah kualitas produk Seat R4 masih ada batas standar A (standar yang ditetapkan oleh pemesan),dengan asumsi perlakuan produk selama pengiriman sudah tepat.Penelitian menggunakan data sekunder berupa jumlah klaim bulanan selama 3 tahun.Dengan menggunakan mean-chart diketahui bahwa produk perusahaan masih berada pada batas pengendalian mutu dan masih dibawah batas toleransi yang ditetapkan, terlepas dari selalu terjadinya klaim dari pelanggan. Hasil dari uji Z menunjukkan diterimanya H0 yang berarti tidak ada perbedaan antara persentase klaim yang distandarkan oleh perusahaan, sehingga dapat disimpulkan bahwa kualitas produk masih ada dalam batas standar yang ditetapkan.

. 5. Al Fakri (2010)

Melakukan penelitian tentang Analisis Pengendalian Kualitas Produksi di PT. Masscom Graphy Dalam Upaya Mengendalikan Tingkat Kerusakan Produk Menggunakan Alat Bantu Statistik. Variabel

9

Penelitian adalah adanya penyimpangan standar mutu yang dihasilkan perusahaan karena terjadi ketidaksesuaian dengan spesifikasi yang diharapkan perusahaan. Metode yang digunakan adalah peta kendali p (p-chart) dengan diagram sebab-akibat (fishbone diagram) sebagai bagian dari penggunaan alat statistic untuk mengendalikan kualitas. Hasil penelitian menujukkan bahwa terjadinya penyimpangan mutu disebabkan oleh kesalahan-kesalahan pada proses pembuatannya, yaitu material, teknik pembuatan, dan faktor pekerja. Dengan pelaksanaan pengendalian kualitas dengan menggunakan alat bantu statistik yang dilakukan oleh perusahaan dapat menurunkan persentase terjadinya kesalahan dalam proses produksi perusahaan.

1.7 Sistematika Penulisan

BAB I : PENDAHULUAN

Bab ini berisi pembahasan secara garis besar mengenai penyusunan skripsi yang meliputi latar belakang masalah, rumusan masalah, tujuan penelitian, batasan masalah, manfaat penelitian, keaslian penelitian dan sistematika penulisan.

BAB II : TINJAUAN PUSTAKA

Bab ini berisi tinjauan kepustakaan yang berisi teori dan pemikiran yang digunakan sebagai landasan teori dan pemikiran yang digunakan sebagai landasan dalam pembahasan serta pemecahan masalah.

BAB III : METODE PENELITIAN

Bab ini berisi deskripsi tentang bagaimana penelitian akan dilaksanakan secara operasional. Oleh karena itu, pada bagian ini akan mengurai tentang waktu dan lokasi penelitian, instrumen penelitian, penentuan jenis dan sumber data, alat penelitian, metode pengumpulan data dan prosedur penelitian.

BAB IV : HASIL DAN PEMBAHASAN

Di dalam bab ini diuraikan deskripsi objek penelitian, melakukan pengolahan data yang digunakan sebagai dasar pada permasalahan dan menganalisa hasil pengolahan data untuk mengetahui faktor –faktor penyebab masalahnya.

BAB V : PENUTUP

Bab ini merupakan bab terakhir yang berisi kesimpulan yang diperoleh dari analisis pemecahan masalah maupun hasil pegumpulan data yang isinya sesuai dengan tujuan awal penelitian, serta saran-saran perbaikan atau anjuran yang berguna dan dapat diterapkan dalam perusahaan.

11 BAB II

TINJAUAN PUSTAKA

Untuk memperkuat dan memberikan pertimbangan dalam menelaah materi skripsi yang akan di bahas, maka diperlukan teori-teori dalam menganalisa masalah-masalah yang di angkat dalam penelitian ini. Dengan adanya landasan teori yang telah di kemukakan para ahli akan lebih memberikan pertimbangan dalam pembahasan materi penelitian, sekaligus sebagai pedoman dalam pemecahan masalah yang dihadapi oleh perusahaan.

2.1 Definisi Oncom

Oncom adalah makanan tradisional Indonesia yang berasal dari daerah Jawa Barat. Oncom merupakan sumber gizi yang potensial untuk masyarakat, karena dengan adanya proses fermentasi, maka struktur kimia bahan-bahan yang tadinya bersifat kompleks, akan terurai menjadi senyawa-senyawa yang lebih sederhana sehingga lebih mudah dicerna dan dimanfaatkan oleh tubuh

Saat ini dikenal dua jenis oncom, yaitu merah dan hitam. Perbedaan kedua jenis oncom tersebut terletak pada jenis kapang. Oncom merah dihasilkan oleh kapang Neurospora sitophila yang mempunyai strain jingga, merah, merah muda, dan warna peach. Sedangkan oncom hitam dihasilkan oleh kapang Rhizopus oligosporus. Jadi, warna merah atau hitam pada oncom ditentukan oleh warna pigmen yang dihasilkan oleh kapang yang digunakan dalam proses fermentasi.

Oncom dapat dibuat dari kacang kedelai dan kacang tanah. Bahan baku lainnya yang diperlukan dalam pembuatan oncom adalah kapang. Kapang oncom dapat mengeluarkan enzim lipase dan protease yang aktif selama proses fermentasi dan memegang peranan penting dalam penguraian pati menjadi gula, penguraian bahan-bahan dinding sel kacang, dan penguraian lemak, serta pembentukan sedikit alkohol dan berbagai ester yang berbau sedap dan harum .

Proses fermentasi oleh kapang Neurospora sitophila dan Rhizopus oligosporus dapat mencegah terjadinya efek flatulensi (kembung perut). Selama proses fermentasi oncom, kapang akan menghasilkan enzim alpha-galaktosidase yang dapat menguraikan rafinosa dan stakhiosa kedelai sampai pada level yang sangat rendah, sehingga tidak berdampak pada terbentuknya gas.

Pada saat pembuatan oncom, sangat penting untuk memperhatikan masalah sanitasi dan higiene untuk mencegah timbulnya pencemaran dari mikroba-mikroba lain, terutama kapang Aspergillus flavus yang mampu memproduksi racun aflatoksin. Kapang Aspergillus flavus juga biasanya tumbuh pada kacang-kacangan dan biji-bijian yang sudah jelek mutunya sehingga sangat dianjurkan menggunakan bahan baku yang baik mutunya untuk mencegah terbentuknya racun aflatoksin. Akan tetapi kita tidak perlu terlalu khawatir dengan racun aflatoksin, karena kapang Neurospora sitophila dan Rhizopus oligosporus mampu berperan sebagai penekan produksi aflatoksin .

13

Oncom segar yang baru jadi hanya dapat bertahan selama 1 – 2 hari pada suhu ruang, setelah itu oncom akan rusak. Kerusakan tersebut disebabkan oleh enzim proteolitik yang mendegradasi protein seingga terbentuk ammonia, yang menyebabkan oncom tidak layak lagi dikonsumsi .

2.2 Bahan dan Cara Pembuatan Oncom

Oncom merah umumnya dibuat dari bungkil tahu, yaitu kedelai yang telah diambil proteinnya dalam pembuatan tahu, sedangkan oncom hitam umumnya dibuat dari bungkil kacang tanah yang kadangkala dicampur (onggok) singkong atau tepung singkong (tapioka), agar mempunyai tekstur yang lebih baik dan lebih lunak.

Alat-alat yang digunakan dalam pembuatan oncom diantaranya yaitu: pisau, sasak besar dan kecil, penggaris, pengaduk, mesin press, panci besar, tungku, kayu bakar, tampir dan blower.

Cara pembuatan oncom:

a. Ampas tahu di press dengan mesin press sampai kering

b. Kemudian kukus ampas tahu yang sudah di keringkan sampai matang c. Setelah di kukus, kemudian pindahkan ampas tahu dari tempat

pengukusan ke dalam kotak dan kemudian cetak d. Lalu taburi ampas tahu dengan biang di atasnya

e. Diamkan sampai sehari semalam atau minimal selama 20 jam

f. Kemudian dibalik dan potong- potong oncom berukuran kecil, sedang atau besar.

2.3 Produk Rusak

Produk rusak merupakan produk yang mempunyai wujud produk selesai, tetapi dalam kondisi yang tidak sesuai dengan standar yang telah ditentukan oleh perusahaan. Produk rusak ini kemungkinan ada yang dapat dijual, namun ada juga yang tidak dapat dijual. Tergantung dari kondisi barang tersebut, apakah kerusakannya masih dalam batas normal atau tidak normal. Produk rusak yang terjadi selama proses produksi mengacu pada produk yang tidak dapat diterima oleh konsumen dan tidak dapat dikerjakan ulang. Menurut mulyadi (1993) Produk rusak adalah produk yang tidak sesuai standar mutu yang telah ditetapkan secara ekonomis tidak dapat diperbaharui menjadi produk yang baik. Menurut Yamit (2001) produk rusak adalah produk yang tidak dapat digunakan atau dijual kepada pasar karena terjadi kerusakan pada saat proses produksi.

2.4 Pengertian Kualitas

Dalam perusahaan semua kegiatan produksi perlu adanya kualitas. Kualitas adalah suatu tujuan yang sulit dipahami (elusive goal), sebab harapan dari konsumen akan selalu berubah. Setiap ada standar baru yang baik ditemukan, maka konsumen akan menuntut lagi agar diperoleh lagi standar baru yang lebih baru dan lebih baik lagi. Dalam pandangan ini maka kualitas merupakan suatu proses dan bukan merupakan suatu hasil akhir . Ada beberapa pengertian lain tentang kualitas, yang sebenarnya pengertian satu dengan lainnya hampir mempunyai persamaan.), Kualitas adalah

15

totalitas fasilitas dan karakteristik dari produk atau jasa yang memenuhi kebutuhan, tersurat maupun tersirat. Mendefinisikan kualitas sebagai kesesuaian untuk digunakan (fitness untuk digunakan). Definisi lain yang menekankan orientasi harapan pelanggan pertemuan. Pengertian Kualitas adalah keseluruhan ciri dan karakteristik produk atau jasa yang kemampuannya dapat memuaskan kebutuhan, baik yang dinyatakan secara tegas maupun tersamar. Istilah kebutuhan diartikan sebagai spesifikasi yang tercantum dalam kontrak maupun kriteria-kriteria yang harus didefinisikan terlebih dahulu. Menurut Sofjan Assauri bahwa: “Mutu diartikan sebagai faktor-faktor yang terdapat dalam suatu barang/hasil yang menyebabkan barang/hasil tersebut sesuai dengan tujuan untuk apa barang/hasil tersebut dimaksudkan atau dibutuhkan”.

2.5 Faktor Yang Mempengaruhi Kualitas

Dalam menjalankan proses produksi setiap perusahaan akan selalu dipengaruhi oleh berbagai faktor baik yang itu berpengaruh secara langsung maupun tidak langsung dalam pembentukan mutu produksi. Oleh karena itu diperlukan perhatian dan pertimbangan yang cukup terhadap faktor-faktor produksi yang merupakan pembentuk mutu. Faktor-faktor tersebut adalah :

1. Manusia (Man)

Keberadaan manusia sebagai faktor yang sangat penting karena manusia adalah pelaksana dari semua faktor produksi yang ada. Sukses

tidaknya pengawasan mutu tergantung pada manusia yang terlibat dalam kegiatan produksi, sehingga pemebrian motivasi yang baik dan benar akan meningkatkan proses produksi yang dijalankan oleh para karyawan.

2. Mesin dan peralatan (Machines)

Mesin dan peralatan yang digunakan dalam proses produksi pada dasarnya adalah untuk membantu meringankan tugas manusia dalam menjalankan aktivitasnya, sehingga dapat menghemat baik waktu, tenaga maupun biaya tetapi produk yang dihasilkan bermutu baik karena mesin dan peralatannya sudah distandarisasi. Dengan demikian baik buruknya mesin dan peralatan yang digunakan akan mempengaruhi efisiensi produksi perusahaan.

3. Manajemen (Management)

Manajemen merupakan salah satu faktor yang penting karena dalam manjemen itulah manusia atau tenaga kerja direncanakan, diarahkan dan dikendalikan ke arah penciptaan suatu produk yang sesuai dengan standar kualitas. Keadaan ini memungkinkan perusahaan untuk mempertahankan serta meningkatkan mutu dari produk yang dihasilkan.

4. Uang (Money)

Tinggi rendahnya biaya pengawasan mutu dipengaruhi oleh tinggi rendahnya biya yang dikeluarkan dalam proses produksi pada umumnya dan pengawasan mutu pada khususnya.

17

5. Metode (Method)

Suatu perusahaan harus mampu memanfaatkan secara efektif dan efisien terhadap tenaga kerja, mesin dan biaya dalam rangka memproduksi barang yang sesuai dengan keiginan dan selera konsumen. Untuk itu pihak manajemen akan selalu mengubah metode kerja, sehingga tercapai efesiensi produksi.

2.6 Pengendalian Kualitas

Pengendalian kualitas perlu dilaksanakan oleh setiap perusahaan, karena pengendalian kualitas sangat erat hubungannya dengan peningkatan kualitas. Pengendalian kualitas merupakan suatu aktivitas manajemen perusahaan untuk menjaga dan mengarahkan agar kualitas produk dan jasa perusahaan dapat dipertahankan sebagaimana yang telah direncanakan, sehingga produk atau jasa yang dihasilkan dapat memenuhi kepuasan konsumen.

Pengendalian kualitas dilakukan agar penyimpangan-penyimpangan yang muncul dapat dikurangi dan proses dapat dialihkan pada tujuan yang ingin dicapai. Pengendalian kualitas dapat dikatakan efektif apabila dapat menekan sampai batas minimal penyimpangan yang terjadi terhadap rencana yang telah ditetapkan.

2.7 Tujuan Pengendalian Kualitas

Tujuan dari pengendalian kualitas menurut Sofjan Assauri (1998) adalah: 1. Agar barang hasil produksi dapat mencapai standar kualitas yang telah

ditetapkan .

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

3.Mengusahakan agar biaya desain dari produk dan proses dengan menggunakan kualitas produksi tertentu dapat menjadi sekecil mungkin. 4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

Tujuan utama pengendalian kualitas adalah untuk mendapatkan jaminan bahwa kualitas produk atau jasa yang dihasilkan sesuai dengan standar kualitas yang telah ditetapkan dengan mengeluarkan biaya yang ekonomis atau serendah mungkin.

Pengendalian kualitas tidak dapat dilepaskan dari pengendalian produksi, karena pengendalian kualitas merupakan bagian dari pengendalian produksi. Pengendalian produksi baik secara kualitas maupun kuantitas merupakan kegiatan yang sangat penting dalam suatu perusahaan. Hal ini disebabkan karena semua kegiatan produksi yang dilaksanakan akan dikendalikan, supaya barang dan jasa yang dihasilkan sesuai dengan rencana yang telah ditetapkan, dimana penyimpangan-penyimpangan yang terjadi diusahakan serendah-rendahnya.

Pengendalian kualitas juga menjamin barang atau jasa yang dihasilkan dapat dipertanggungjawabkan seperti halnya pada pengendalian

19

produksi. Dengan demikian antara pengendalian produksi dan pengendalian kualitas erat kaitannya dalam pembuatan barang.

2.8 Langkah - Langkah Pengendalian Kualitas

Pengendalian kualitas harus dilakukan melaului proses yang terus-menerus

dan berkesinambungan. Proses pengendalian kualitas tersebut dapat dilakukan salah satunya dengan melalui penerapan PDCA (paln – do – check – action) yang diperkenalkan oleh Dr. W. Edwards Deming, seorang pakar kualitas ternama berkebangsaan Amerika Serikat, sehingga siklus ini disebut siklus deming (Deming Cycle/ Deming Wheel). Siklus PDCA umumnya digunakan untuk mengetes dan mengimplementasikan perubahan-perubahan untuk memperbaiki kinerja produk, proses atau suatu sistem di masa yang akan datang.

Penjelasan dari tahap-tahap dalam siklus PDCA adalah sebagai berikut:

1. Mengembangkan rencana (Plan)

Merencanakan spesifikasi, menetapkan spesifikasi atau standar kualitas yang baik, memberi pengertian kepada bawahan akan pentingnya kualitas produk, pengendalian kualitas dilakukan secara terus-menerus dan berkesinambungan.

2. Melaksanakan rencana (Do)

Rencana yang telah disusun diimplementasikan secara bertahap, mulai dari skala kecil dan pembagian tugas secara merata sesuai dengan kapasitas dan kemampuan dari setiap personil. Selama dalam melaksanakan rencana

harus dilakukan pengendalian, yaitu mengupayakan agar seluruh rencana dilaksanakan dengan sebaik mungkin agar sasaran dapat tercapai.

3. Memeriksa atau meneliti hasil yang dicapai (Check)

Memeriksa atau meneliti merujuk pada penetapan apakah pelaksanaannya berada dalam jalur, sesuai dengan rencana dan memantau kemajuan perbaikan yang direncanakan. Membandingkan kualitas hasil produksi dengan standar yang telah ditetapkan, berdasarkan penelitian diperoleh data kegagalan dan kemudian ditelaah penyebab kegagalannya.

4. Melakukan tindakan penyesuaian bila diperlukan (Action)

Penyesuaian dilakukan bila dianggap perlu, yang didasarkan hasil analisis di atas. Penyesuaian berkaitan dengan standarisasi prosedur baru guna menghindari timbulnya kembali masalah yang sama atau menetapkan sasaran baru bagi perbaikan berikutnya.

2.9 Pengendalian Kualitas Stastik

Pengendalian kualitas statistik dilakukan dengan menggunakan alat bantu statistik yang terdapat pada SPC (Statistical Process Control) dan SQC (Statistical Quality Control) merupakan teknik penyelesaian masalah yang digunakan untuk memonitor, mengendalikan, menganalisis, mengelola dan memperbaiki produk dan proses menggunakan metode-metode statistik. Pengendalian kualitas statistik (Statistical Quality Control/ SQC) sering disebut sebagai pengendalian proses statistik (Statistical Process Control/ SPC). Dr. W. Edwards Deming adalah salah seorang yang memperkenalkan

21

teknik penyelesaian masalah dan pengendalian dengan metode statistik tersebut (yang dikembangkan pertama kali oleh Shewhart) agar perusahaan dapat membedakan penyebab sistematis dan penyebab khusus dalam menangani kualitas. Ia berkeyakinan bahwa perbedaan atau variasi merupakan suatu fakta yang tidak dapat dihindari dalam kehidupan industri (M. N. Nasution 2005: 31). Filosofi pada konsep pengendalian kualitas proses statistik adalah output pada proses atau pelayanan dapat dikemukakan ke dalam pengendalian statistic melalui alat-alat manajemen dan tindakan perancangan. Sasaran pengendalian proses statistik adalah mengurangi penyimpangan karena penyebab khusus dalam proses dan dengan mencapai stabilitas dalam proses. Penyelesaian masalah dengan statistik mencakup dua hal, seperti melebihi batas pengendalian bila proses dalam kondisi terkendali atau tidak melebihi batas pengendalian bila proses diluar kendali

2.9.1 Manfaat Pengendalian Kualitas Statistik

Menurut Sofjan Assauri (1998), manfaat melakukan pengendalian kualitas secara statistik adalah:

1. Pengawasan (control), di mana penyelidikan yang diperlukan untuk dapat mentapkan statistical control mengharuskan bahwa syarat-syarat kualitas pada situasi itu dan kemampuan prosesnya telah dipelajari hingga mendetail. Hal ini akan menghilangkan beberapa titik kesulitan tertentu, baik dalam spesifikasi maupun dalam proses.

2. Pengerjaan kembali barang-barang yang telah diapkir (scrap-rework). Dengan dijalankannya pengontrolan, maka dapat dicegah terjadinya penyimpangan-penyimpangan dalam proses. Sebelum terjadi hal-hal yang serius dan akan diperoleh kesesuaian yang lebih baik antara kemampuan proses (process capability) dengan spesifikasi, sehingga banyaknya barang-barang yang diapkir (scrap) dapat dikurangi sekali. Dalam perusahaan pabrik sekarang ini, biaya-biaya bahan sering kali mencapai 3 sampai 4 kali biaya buruh, sehingga dengan perbaikan yang telah dilakukan dalam hal pemanfaatan bahan dapat memberikan penghematan yang menguntungkan.

3. Biaya-biaya pemeriksaan, karena Statistical Quality Control dilakukan dengan jalan mengambil sampel-sampel dan mempergunakan sampling techniques, maka hanya sebagian saja dari hasil produksi yang perlu untuk diperiksa. Akibatnya maka hal ini akan dapat menurunkan biaya-biaya pemeriksaan.

2.9.2 Alat Bantu Dalam Pengendalian Kualitas

Pengendalian kualitas secara statistik dengan menggunakan SPC (Statistical Process Control) dan SQC (Statistical Quality Control), mempunyai 7 (tujuh) alat statistik utama yang dapat digunakan sebagai alat bantu untuk mengendalikan kualitas, antara lain yaitu; check sheet, histogram, control chart, diagram pareto, diagram sebab akibat, scatter diagram dan diagam proses.

23

a. Lembar Pemeriksaan (Check Sheet)

Check Sheet atau lembar pemeriksaan merupakan alat pengumpul dan penganalisis data yang disajikan dalam bentuk tabel yang berisi data jumlah barang yang diproduksi dan jenis ketidaksesuaian beserta dengan jumlah yang dihasilkannya. Tujuan digunakannya check sheet ini adalah untuk mempermudah proses pengumpulan data dan analisis, serta untuk mengetahui area permasalahan berdasarkan frekuensi dari jenis atau penyebab dan mengambil keputusan untuk melakukan perbaikan atau tidak. Pelaksanaannya dilakukan dengan cara mencatat frekuensi munculnya karakteristik suatu produk yang berkenaan dengan kualitasnya. Data tersebut digunakan sebagai dasar untuk mengadakan analisis masalah kualitas.

Adapun manfaat dipergunakannya check sheet yaitu sebagai alat untuk:

1.Mempermudah pengumpulan data terutama untuk mengetahui bagaimana suatu masalah terjadi.

2. Mengumpulkan data tentang jenis masalah yang sedang terjadi.

3.Menyusun data secara otomatis sehingga lebih mudah untuk dikumpulkan.

b. Diagram Sebar (Scatter Diagram)

Scatter diagram atau disebut juga dengan peta korelasi adalah grafik yang menampilkan hubungan antara dua variabel apakah hubungan antara dua variabel tersebut kuat atau tidak yaitu antara faktor proses yang mempengaruhi proses dengan kualitas produk. Pada dasarnya diagram sebar merupakan suatu alat interpretasi data yang digunakan untuk menguji bagaimana kuatnya hubungan antara dua variabel dan menentukan jenis hubungan dari dua variabel tersebut,apakah positif, negatif, atau tidak ada hubungan. Dua variabel yang ditunjukkan dalam diagram sebar dapat berupa karakteristik kuat dan faktor yang mempengaruhinya.

c.Diagram Sebab - akibat (Cause and Effect Diagram)

Diagram ini disebut juga diagram tulang ikan (fishbone chart) dan berguna untuk memperlihatkan faktor-faktor utama yang berpengaruh pada kualitas dan mempunyai akibat pada masalah yang kita pelajari. Selain itu kita juga dapat melihat faktor-faktor yang lebih terperinci yang berpengaruh dan mempunyai akibat pada faktor utama tersebut yang dapat kita lihat dari panah-panah yang berbentuk tulang ikan pada diagram fishbone tersebut. Diagram sebab akibat ini pertama kali dikembangkan pada tahun 1950 oleh seorang pakar kualitas dari Jepang yaitu Dr. Kaoru Ishikawa yang menggunakan uraian grafis dari unsur-unsur proses untuk menganalisa sumber- sumber potensial dari penyimpangan proses.

25

1) Faktor-faktor penyebab utama ini dapat dikelompokkan dalam : a. Material / bahan baku

b. Machine / mesin c. Man / tenaga kerja d. Method / metode

e. Environment / lingkungan

2). Adapun kegunaan dari diagram sebab akibat adalah: a.Membantu mengidentifikasi akar penyebab masalah.

b.Menganalisa kondisi yang sebenarnya yang bertujuan untuk memperbaiki peningkatan kualitas.

c. Membantu membangkitkan ide-ide untuk solusi suatu masalah. d. Membantu dalam pencarian fakta lebih lanjut.

e. Mengurangi kondisi-kondisi yang menyebabkan ketidaksesuaian produk dengan keluhan konsumen.

f.Menentukan standarisasi dari operasi yang sedang berjalan atau yang akan dilaksanakan.

g.Sarana pengambilan keputusan dalam menentukan pelatihan tenaga kerja.

3). Langkah-langkah dalam membuat diagram sebab akibat adalah sebagai berikut :

a. Mengidentifikasi masalah utama.

b. Menempatkan masalah utama tersebut disebelah kanan diagram. c. Mengidentifikasi penyebab minor dan meletakannya pada diagram

utama.

d. Mengidentifikasi penyebab minor dan meletakannya pada penyebab mayor.

e. Diagram telah selesai, kemudian dilakukan evaluasi untuk menentukan penyebab sesungguhnya.

d. Diagram Pareto ( Pareto Analysis)

Diagram pareto pertama kali diperkenalkan oleh Alfredo Pareto dan

digunakan pertama kali oleh Joseph Juran. Diagram pareto adalah grafik balok dan grafik baris yang menggambarkan perbandingan masing-masing jenis data terhadap keseluruhan. Dengan memakai diagram Pareto, dapat terlihat masalah mana yang dominan sehingga dapat mengetahui prioritas penyelesaian masalah.

Fungsi diagram pareto adalah untuk mengidentifikasi atau menyeleksi masalah

27

Kegunaan diagram pareto adalah :

1. Menunjukkan masalah utama.

2. Menyatakan perbandingan masing-masing persoalan terhadap

keseluruhan.

3. Menunjukkan tingkat perbaikan setelah tindakan perbaikan pada daerah

yang terbatas.

4. Menunjukkan perbandingan masing-masing persoalan sebelum dan setelah

perbaikan.

Diagram Pareto digunakan untuk mengidentifikasikan beberapa permasalahan yang penting, untuk mencari cacat yang terbesar dan yang paling berpengaruh. Pencarian cacat terbesar atau cacat yang paling berpengaruh dapat berguna untuk mencari beberapa wakil dari cacat yang teridentifikasi, kemudian dapat digunakan untuk membuat diagram sebab akibat. Hal ini perlu untuk dilakukan mengingat sangat sulit untuk mencari penyebab dari semua cacat yang teridentifikasi. Apabila semua cacat dianalisis untuk dicari penyebabnya maka hal tersebut hanya akan menghabiskan waktu dan biaya dengan sia-sia.

e. Diagram Alir \ Diagram Proses (Process Flow Chart )

Diagram Alir secara grafis menyajikan sebuah proses atau sistem dengan

menggunakan kotak dan garis yang saling berhubungan. Diagram ini cukup

sederhana, tetapi merupakan alat yang sangat baik untuk mencoba memahami sebuah proses atau menjelaskan langkah-langkah sebuah proses. Diagram Alir dipergunakan sebagai alat analisis untuk:

1. Mengumpulkan data mengimplementasikan data juga merupakan

ringkasan visual dari data itu sehingga memudahkan dalam pemahaman.

2. Menunjukkan output dari suatu proses.

3. Menunjukkan apa yang sedang terjadi dalam situasi tertentu sepanjang

waktu.

4. Menunjukkan kecenderungan dari data sepanjang waktu.

5. Membandingkan dari data periode yang satu dengan periode lain, juga

29

f. Histogram

Histogram adalah suatu alat yang membantu untuk menentukan variasi

dalam proses. Berbentuk diagram batang yang menunjukkan tabulasi dari data yang diatur berdasarkan ukurannya. Tabulasi data ini umumnya dikenal sebagai distribusi frekuensi. Histogram menunjukkan karakteristik-karakteristik dari data yang dibagi-bagi menjadi kelas-kelas. Histogram dapat berbentuk “normal” atau berbentuk seperti lonceng yang menunjukkan bahwa banyak data yang terdapat pada nilai rata-ratanya. Bentuk histogram yang miring atau tidak simetris menunjukkan bahwa banyak data yang tidak berada pada nilai rata-ratanya tetapi kebanyakan datanya berada pada batas atas atau bawah.

Manfaat histogram adalah:

1. Memberikan gambaran populasi.

2.Memperlihatkan variabel dalam susunan data.

3.Mengembangkan pengelompokkan yang logis.

4.Pola-pola variasi mengungkapkan fakta-fakta produk tentang proses.

g. Peta Kendali (Control Chart )

Peta kendali adalah suatu alat yang secara grafis digunakan untuk

pengendalian kualitas secara statistika atau tidak sehingga dapat memecahkan

masalah dan menghasilkan perbaikan kualitas. Peta kendali menunjukkan adanya perubahan data dari waktu ke waktu, tetapi tidak menunjukkan penyebab penyimpangan meskipun penyimpangan itu akan terlihat pada peta kendali.

Manfaat dari peta kendali adalah untuk:

1. Memberikan informasi apakah suatu proses produksi masih berada di

dalam batas-batas kendali kualitas atau tidak terkendali.

2. Memantau proses produksi secara terus- menerus agar tetap stabil.

3. Menentukan kemampuan proses (capability process).

4. Mengevaluasi performance pelaksanaan dan kebijaksanaan pelaksanaan proses produksi.

5. Membantu menentukan kriteria batas penerimaan kualitas produk sebelum

31

Peta kendali digunakan untuk membantu mendeteksi adanya penyimpangan dengan cara menetapkan batas-batas kendali:

a) Upper control limit / batas kendali atas (UCL)

Merupakan garis batas atas untuk suatu penyimpangan yang masih diijinkan.

b) Central line / garis pusat atau tengah (CL)

Merupakan garis yang melambangkan tidak adanya penyimpangan dari

karakteristik sampel.

c) Lower control limit / batas kendali bawah (LCL)

Merupakan garis batas bawah untuk suatu penyimpangan dari karakteristik

32 3.1 Waktu dan Lokasi Penelitian

Lokasi penelitian dalam penelitian ini yaitu di usaha oncom milik Pak

Jumi’at yang beralamat di Jalan Melati RT 06, RW 06 Kelurahan Tegal Parang,Kecamatan Mampang Prapatan Jakarta Selatan dan dilaksanakan pada tanggal 1 April 2016 – 1 Mei 2016.

3.2 Instrumen Penelitian

Instrumen atau alat yang digunakan dalam penelitian tugas akhir ini adalah buku catatan dan pena untuk mencatat segala informasi yang dikumpulkan dan laptop untuk mengolah data serta menyusun laporan.

3.3 Penentuan Sumber Data

Dalam suatu penelitian dibutuhkan data yang lengkap dan benar agar kesimpulan dari penelitian dapat dipertanggung jawabkan. Data-data yang digunakan dalam penelitian ini sebagai berikut :

3.3.1 Data Primer

Data yang diperoleh langsung dari lapangan atau tempat penelitian yaitu melalui hasil observasi (pengamatan), Interview (wawancara), serta pencatatan terhadap objek penelitian secara langsung pada semua bagian.Data primer meliputi

33

a. Aliran proses produksi pembuatan oncom

b. Jumlah produk cacat dari setiap proses produksi pembuatan oncom selama di bulan April 2016.

3.3.2 Data Sekunder

Data sekunder merupakan data yang digunakan sebagai referensi dalam pelaksanaa penelitian yaitu berupa:

a. Buku-buku pustaka.

b. Jurnal atau makalah baik dari dalam maupun luar negeri.

3.4 Alat Penelitian

Adapun alat-alat yang di gunakan dalam peneltian ini sebagai berikut : 1. Komputer/Laptop

2. Alat tulis 3. Flashdisk 4. Kamera

3.5 Metode Pengumpulan Data

Teknik pengumpulan data yang digunakan untuk memperoleh data adalah: 1. Wawancara, yaitu dengan melakukan tanya jawab langsung dengan pihak

yang pemilik usaha.

2. Studi Pustaka, yaitu mencari jurnal penelitian terdahulu dan buku pustaka guna untuk menunjang metode yang akan digunakan.

3.6 Prosedur Penelitian

Prosedur penelitian yang akan dilaksanakan digambarkan sebagai berikut :

Gambar 3.1 Alur Penelitian Mulai

Identifikasi Masalah Menentukan Objek Penelitian

Pengumpulan data - Data produksi per hari - Jumlah produk cacat per hari

Kesimpulan dan Saran

Selesai

Tahap Pengolahan Data - Membuat Histogram - Membuat p-chart

- Membuat Diagram Pareto - Membuat Fishbone

Tujuan Penelitian

- Untuk mengetahui penyebab produk cacat dengan p chart

- Memberikan rekomendasi perbaikan kualitas untuk menurunkan tingkat kecacatan produk

35

Penjelasan masing-masing langkah dari Gambar 3.1 yang telah dijabarkan di atas adalah sebagai berikut :

3.6.1 Observasi

Adalah penulis melakukan observasi dan wawancara langsung pada pemilik usaha guna untuk mengetahui permasalahan yang ada di proses produksi oncom. Survei penlitian dilakukan pada tanggal 1 April 2016 sampai 30 April 2016 di usaha oncom Pak Jumi’at.

3.6.2 Identifikasi Masalah

Didalam melakukan penelitian, penulis menentukan rumusan masalah yang akan menjadi pokok permasalahan. Setelah melakukan survei di lapangan maka masalah yang dihadapi oleh pemilik usaha dijadikan pokok permasalahan agar penelitian ini terarah tujuannya. Pokok permasalahan yang diteliti adalah banyaknya produk cacat ,dan menentukan faktor-faktor apa saja yang menyebabkan produk keluar dari peta kendali.

3.6.3 Tujuan Penelitian

Tujuan dari sebuah penilitian adalah mencari solusi atau perbaikan dari masalah yang ada sehingga usaha oncom dapat melakukan perbaikan agar mengurangi tingkat kecacatan produk.

3.6.4 Perumusan Masalah

Setelah studi pendahuluan dilakukan langkah selanjutnya perumusan masalah.Hal ini di lihat dari permasalahan yang terjadi pada saat studi langsung ke tempat usaha pembuatan oncom.

3.6.5 Pengumpulan Data

Data yang digunakan dalam penelitian ini adalah data primer dan data sekunder. Data primer diperoleh dari hasil pengamatan dilapangan dan wawancara langsung dengan pemilik usaha. Data sekunder diperoleh dari dokumen atau arsip perusahaan dan literatur literatur yang berkaitan dan mendukung penelitian.

3.6.6 Pengolahan Data

Pengolahan data dilakukan berdasarkan data yang diperoleh dari kegiatan sebelumnya dengan menggunakan beberapa metode dan alat hitung yang dipilih dalam menunjang pencapaian tujuan penelitian. Tahapan pengolahan data adalah sebagai berikut Membuat SPC yaitu alat bantu statistik untuk mengendalikan produk cacat

3.6.7 Analisa Data

Analisis dilakukan terhadap hasil pengolahan data yang telah dilakukan sebelumnya. Analisis mengacu pada hasil yang diperoleh dari penggunaan metode spc untuk mengetahui tingkat batas kecacatan produk dan.memberi rekomendasi perbaikan juga berdasarkan penggunaan penggunaan metode tersebut yang telah dilakukan.

3.6.8 Kesimpulan dan Saran

Adalah dari semua analisa yang dilakukan oleh penulis, maka penulis melakukan penyimpulan dari penelitian yang dilakukan berdasarkan hasil analisa, dan penulis juga menulis saran pada penelitian ini agar dapat bisa diterapkan pada usaha oncom Pak Jumiat.

37 BAB IV

HASIL DAN PEMBAHASAN

4.1 Lokasi Penelitian

Lokasi penelitian dalam penelitian ini yaitu di usaha oncom milik Pak Jumi’at yang beralamat di Jalan Melati RT 06, RW 06 Kelurahan Tegal Parang,Kecamatan Mampang Prapatan Jakarta Selatan.

4.1.1 Proses Pembuatan Oncom

Flow Chart Proses Produk

Gambar 4.1 Flowchart pembuatan oncom

Ampas di Pres

Kukus Ampas

Di cetak

Di beri Biang

Proses awal dalam pembuatan oncom yaitu bertujuan mengurangi kadar air pada ampas. Berikut gambar proses pengepresan menggunakan alat pres sederhana yang ditunjukkan pada gambar 4.2 di bawah ini:

Gambar 4.2 Proses Pengepresan

b. Proses Kukus

Proses pengukusan yaitu proses memasak ampas tahu dengan menggunak dream dan tutup rapat agar ampas dapat matang sempurna . Berikut gambar proses pengukusan yang ditunjukkan pada gambar 4.3 di bawah ini:

39

Gambar 4.3 Proses Pengukusan

c. Proses Pencetakan

Pada proses ini ampas tahu yang telah matang di cetak ,ditempatkan di alas plastik dan kajang lalu di simpan di rak –rak dari bambu. Berikut gambar pencetakan yang ditunjukkan pada gambar 4.4 di bawah ini:

Pada proses ini oncom yang sudah dingin di berikan biang yaitu oncom yang setengah jadi di gunakan untuk memancing jamur pada oncom yang baru. Berikut gambar pemberian biang yang ditunjukkan pada gambar 4.5 di bawah ini:

Gambar 4.5 Pemberian Biang

e. Proses Pemotongan Produk

Pada proses setelah oncom jadi dilakukan pemotongan sesuai ukuran yang ditunjukkan pada gambar 4.4 di bawah ini:

41

4.1.2 Alat Pembuatan Oncom

Alat-alat yang digunakan dalam pembuatan oncom diantaranya yaitu:

a) mesin press,

b) kajang besar dan kecil c) plastik,

d) dream atau panci besar, e) tungku,

f) kayu bakar, g) tampir, h) dan blower

4.2 Analisa

Berdasarkan penelitian yang dilakukan oleh peneliti tentang Analisis Quality Control pada pembuatan oncom dari ampas tahu, maka diperoleh hasil

penelitian yang akan diuraikan sebagai berikut:

4.2.1 Analisa Data dari Tabel Jumlah Produksi

Tabel jumlah produksi dibuat untuk memudahkan proses analisis data terkait dengan pengendalian kualitas dengan cara membuat data produksi per hari dalam bentuk tabel. Berikut adalah tabel hasil produksi selama bulan April :

Tanggal Produksi Produksi dalam Dalam kuintal Kajang 1 7,3 365 2 6 300 3 6,5 325 4 8 400 5 6,7 335 6 7 350 7 7,5 375 8 7 350 9 5,7 285 10 6,8 340 11 8 400 12 7 350 13 6 300 14 7 350 15 6,7 335 16 8 400 17 5 250 18 6 300 19 8 400 20 7,2 360 21 6 300 22 8 400 23 6 300 24 7,5 375 25 6 300 26 8 400 27 8 400 28 7 350 29 6,7 335 30 6 300 Total 206,6 10330 Rata-Rata 7 344

43

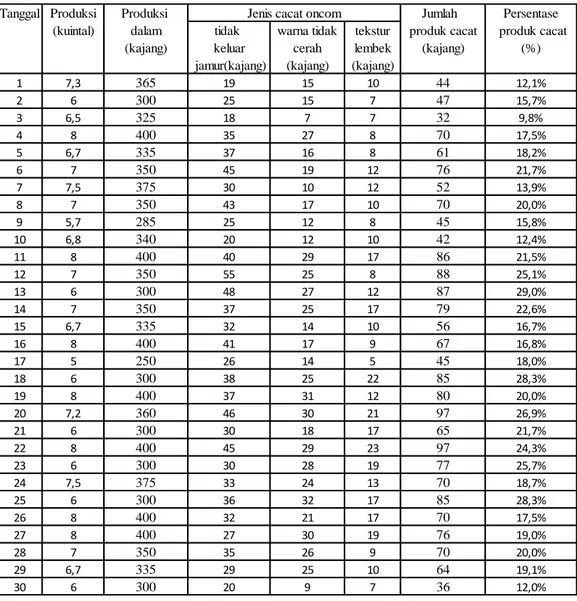

4.2.2 Pengumpulan Data

Dalam melakukan pengendalian kualitas secara statistik, langkah pertama yang akan dilakukan adalah membuat check sheet. Check sheet berguna untuk mempermudah proses pengumpulan data serta analisis. Selain itu pula berguna untuk mengetahui area permasalahan berdasarkan frekuensi dari jenis atau penyebab kerusakan produk, mengambil keputusan untuk melakukan perbaikan atau tidak. Dalam hal ini membagi dengan cara membagi jenis- jenis kerusakan. Oleh karena itu, jenis kerusakan yang dicatat oleh peneliti adalah jenis kerusakan yang paling dominan. Adapun hasil pengumpulan data melalui check sheet yang telah dilakukan dapat dilihat pada tabel berikut :

Tabel 4.2 Jumlah Produksi, Produk Rusak, dan Presentase Produk Rusak

Tanggal Produksi Produksi Jumlah Persentase

(kuintal) dalam tidak warna tidak tekstur produk cacat produk cacat

(kajang) keluar cerah lembek (kajang) (%)

jamur(kajang) (kajang) (kajang)

1 7,3 365 19 15 10 44 12,1% 2 6 300 25 15 7 47 15,7% 3 6,5 325 18 7 7 32 9,8% 4 8 400 35 27 8 70 17,5% 5 6,7 335 37 16 8 61 18,2% 6 7 350 45 19 12 76 21,7% 7 7,5 375 30 10 12 52 13,9% 8 7 350 43 17 10 70 20,0% 9 5,7 285 25 12 8 45 15,8% 10 6,8 340 20 12 10 42 12,4% 11 8 400 40 29 17 86 21,5% 12 7 350 55 25 8 88 25,1% 13 6 300 48 27 12 87 29,0% 14 7 350 37 25 17 79 22,6% 15 6,7 335 32 14 10 56 16,7% 16 8 400 41 17 9 67 16,8% 17 5 250 26 14 5 45 18,0% 18 6 300 38 25 22 85 28,3% 19 8 400 37 31 12 80 20,0% 20 7,2 360 46 30 21 97 26,9% 21 6 300 30 18 17 65 21,7% 22 8 400 45 29 23 97 24,3% 23 6 300 30 28 19 77 25,7% 24 7,5 375 33 24 13 70 18,7% 25 6 300 36 32 17 85 28,3% 26 8 400 32 21 17 70 17,5% 27 8 400 27 30 19 76 19,0% 28 7 350 35 26 9 70 20,0% 29 6,7 335 29 25 10 64 19,1% 30 6 300 20 9 7 36 12,0%

Jenis cacat oncom

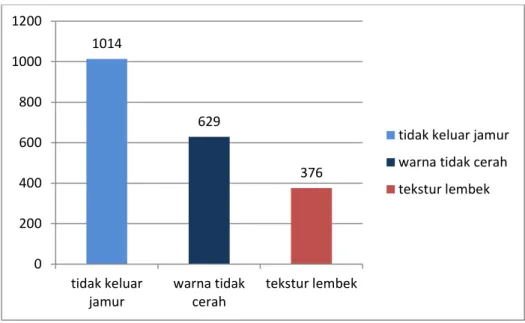

Untuk memudahkan dalam melihat lebih jenis jenis kerusakan yang terjadi sesuai dengan tabel diatas, maka langkah selanjutnya adalah membuat histogram. Data produk tersebut disajikan dalam bentuk grafik balok yang dibagi berdasarkan jenis kerusakan masing-masing.

45

Gambar 4.7 Histogram jenis kerusakan oncom

Dari data histogram di atas , dapat kita lihat jenis kerusakan yang paling sering terjadi adalah tidak keluar jamur dengan jumlah kerusakan sebanyak 1014 kajang. Jumlah kerusakan warna tidak cerah 629 kajang dan jumlah kerusakan akibat tekstur lembek dan hancur sebanyak 376 kajang.

4.2.3 Jenis-jenis Kerusakan yang Terjadi pada Produksi

Dalam melakukan aktivitas pengendalian proses produksi, ternyata masih terjadi kerusakan pada oncom. produksi oncom yang cukup stabil masih ada kerusakan produk. Kerusakan tersebut dapat bersifat kompleks atau bersifat sederhana. Pihak pemilik usaha harus berusaha untuk dapat menyelesaikan masalah yang timbul dengan segera. Jenis-jenis kerusakan yang terjadi pada jenis –jenis kerusakan antara lain:

1014 629 376 0 200 400 600 800 1000 1200 tidak keluar jamur warna tidak cerah tekstur lembek

tidak keluar jamur warna tidak cerah tekstur lembek

b.Warna tidak cerah

c.Tekstur oncom lembek atau hancur

4.3 Analisis Menggunakan Peta Kendali Proporsi (p-Chart)

Setelah melihat data pada tabel 4.2, maka dapat dilihat terdapat jumlah cacat produk yang melebihi batas toleransi kerusakan yang ditetapkan pemilik usaha sebesar 5 % per produksi. Oleh karena itu, selanjutnya akan dianalisis kembali untuk mengetahui sejauh mana kerusakan oncom yang terjadi masih dalam batas kendali statistik melalui grafik kendali. Peta kendali p mempunyai manfaat untuk membantu pengendalian kualitas produksi serta dapat memberikan informasi mengenai kapan dan dimana perusahaan harus melakukan perbaikan kualitas.

Adapun langkah-langkah untuk membuat peta kendali p tersebut adalah :

a. Menghitung Presentase Kerusakan p =

𝑛𝑝

𝑛

Keterangan :

np : jumlah gagal dalam subgrup n : jumlah yang diperiksa dalam subgrup sub grup hari ke:-

Maka perhitungan datanya adalah sebagai berikut : Sub grup 1 =𝑛𝑝

𝑝 = 44

47 Sub grup 2 =𝑛𝑝 𝑝 = 47 300= 0,16 Sub grup 3 =𝑛𝑝 𝑝 = 32 325= 0,10 Dan seterusnya

b. .Menghitung garis pusat /Central Line (CL)

Garis pusat yang merupakan rata-rata kerusakan produk ( p ). 𝐶𝐿

= 𝑝

̅=

∑∑npnKeterangan

∑ np : jumlah total yang rusak ∑ n : jumlah total yang diperiksa Maka perhitungannya adalah :

𝐶𝐿 = 𝑝̅ =

201910330

= 0,20

c. Menghitung batas kendali atas atau Upper Control Limit (UCL)

Untuk menghitung batas kendali atas atau UCL dilakukan dengan rumus :

U𝐶𝐿 = CL + 3√1−CL

n

Keterangan

CL : rata-rata ketidak sesuaian produk n : jumlah produksi

Untuk perhitungannya adalah: Subgrup ke 1 : 𝑈𝐶𝐿 = CL + 3√1−CL n = 0,20 + 3 √1−0,20 365 =0,26 Subgrup ke 2 : 𝑈𝐶𝐿 = CL + 3√1−CL n = 0,20 + 3 √1−0,20 300 =0,26 Subgrup ke 3 : 𝑈𝐶𝐿 = CL + 3√1−CL n = 0,20 + 3 √1−0,20 325 =0,26 Dan seterusnya

Untuk menghitung batas kendali bawah atau LCL dilakukan dengan rumus:

L𝐶𝐿 = CL − 3√1−CL

n

Keterangan

CL : rata-rata ketidak sesuaian produk n : jumlah produksi

Maka perhitungannya adalah: Subgrup ke 1 : 𝐿𝐶𝐿 = CL − 3√1−CL n = 0,20 − 3 √1−0,20 365 =0,13 Subgrup ke 2 : 𝐿𝐶𝐿 = CL − 3√1−CL n = 0,20 − 3 √1−0,20 300 =0,13 Subgrup ke 3 : 𝐿𝐶𝐿 = CL − 3√1−CL n = 0,20 − 3 √1−0,20 325 =0,13 Dan seterusnya

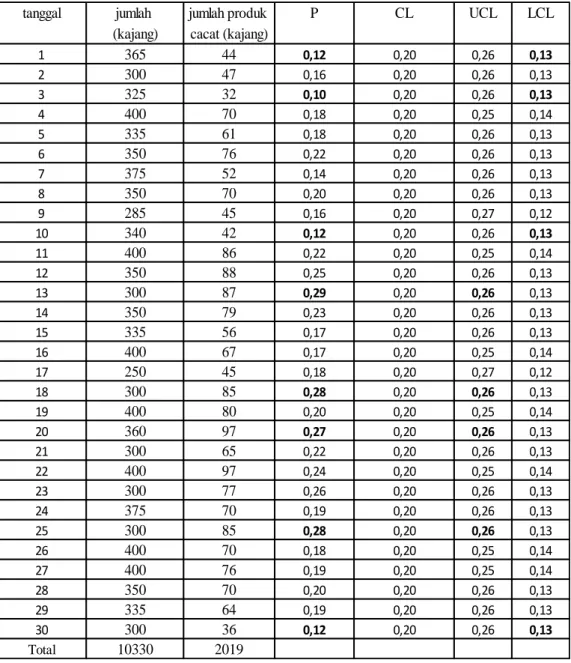

Untuk hasil perhitungan peta kendali p yang selengkapnya dapat dilihat pada tabel berikut:

49

Tabel 4.3 Perhitungan Batas Kendali pada bulan April (dalam satuan kajang)

tanggal jumlah jumlah produk P CL UCL LCL

(kajang) cacat (kajang)

1 365 44 0,12 0,20 0,26 0,13 2 300 47 0,16 0,20 0,26 0,13 3 325 32 0,10 0,20 0,26 0,13 4 400 70 0,18 0,20 0,25 0,14 5 335 61 0,18 0,20 0,26 0,13 6 350 76 0,22 0,20 0,26 0,13 7 375 52 0,14 0,20 0,26 0,13 8 350 70 0,20 0,20 0,26 0,13 9 285 45 0,16 0,20 0,27 0,12 10 340 42 0,12 0,20 0,26 0,13 11 400 86 0,22 0,20 0,25 0,14 12 350 88 0,25 0,20 0,26 0,13 13 300 87 0,29 0,20 0,26 0,13 14 350 79 0,23 0,20 0,26 0,13 15 335 56 0,17 0,20 0,26 0,13 16 400 67 0,17 0,20 0,25 0,14 17 250 45 0,18 0,20 0,27 0,12 18 300 85 0,28 0,20 0,26 0,13 19 400 80 0,20 0,20 0,25 0,14 20 360 97 0,27 0,20 0,26 0,13 21 300 65 0,22 0,20 0,26 0,13 22 400 97 0,24 0,20 0,25 0,14 23 300 77 0,26 0,20 0,26 0,13 24 375 70 0,19 0,20 0,26 0,13 25 300 85 0,28 0,20 0,26 0,13 26 400 70 0,18 0,20 0,25 0,14 27 400 76 0,19 0,20 0,25 0,14 28 350 70 0,20 0,20 0,26 0,13 29 335 64 0,19 0,20 0,26 0,13 30 300 36 0,12 0,20 0,26 0,13 Total 10330 2019

Dari hasil perhitungan gambar tabel 4.4 di atas, maka selanjutnya dapat dibuat peta kendali p yang dapat dilihat pada gambar berikut ini:

Gambar 4.8 Peta Kendali Kesalahan Model Rata-rata Bulan April

Berdasarkan gambar peta kendali p diatas dapat dilihat bahwa data yang diperoleh tidak seluruhnya berada dalam batas kendali yang telah ditetapkan bahkan banyak yang keluar dari batas kendali, yaitu sebanyak 8 (delapan ) titik yang berada di luar peta kendali , sehingga bisa dikatakan bahwa proses tidak terkendali. Dari hal tersebut menyatakan bahwa pengendalian kualitas di perlukan adanya perbaikan. Karena adanya titik berfluktuasi sangat tinggi dan tidak beraturan yang menunjukkan bahwa proses produksi masih banyak perbaikan. Oleh sebab itu, masih diperlukan analisis lebih lanjut mengapa penyimpangan ini terjadi dengan menggunakan diagram sebab-akibat (fishbone diagram) untuk mengetahui penyebab dari adanya titik yang berada di luar batas kendali.

0,00 0,05 0,10 0,15 0,20 0,25 0,30 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 P CL UCL 0,13

51

Berdasarkan Tabel 4.3 dan gambar grafik 4.8 karena masih ada data yang berada diluar batas pengendali, yaitu data terdapat 8 data yang keluar , maka perlu dilakukan normalisasi data untuk perhitunganya yaitu :

a. Menghitung garis pusat /Central Line (CL)

Garis pusat yang merupakan rata-rata kerusakan produk ( p ). 𝐶𝐿

= 𝑝

̅=

∑np∑n

Keterangan

∑ np : jumlah total yang rusak ∑ n :jumlah total yang diperiksa Maka perhitungannya adalah

:

𝐶𝐿 = 𝑝̅ =

2019−44−32−42−87−85−97−85−3610330−365−325−340−300−300

= 0,20

b. Menghitung batas kendali atas atau Upper Control Limit (UCL)

Untuk menghitung batas kendali atas atau UCL dilakukan dengan rumus :

U𝐶𝐿 = CL + 3√1−CLn

Keterangan

CL : rata-rata ketidak sesuaian produk n : jumlah produksi

Untuk perhitungannya adalah: Subgrup ke 1 : 𝑈𝐶𝐿 = CL + 3√1−CL n = 0,20 + 3 √1−0,20 365 =0,26 Subgrup ke 2 : 𝑈𝐶𝐿 = CL + 3√1−CL n = 0,20 + 3 √1−0,20 400 =0,25 Subgrup ke 3 : 𝑈𝐶𝐿 = CL + 3√1−CL n = 0,20 + 3 √1−0,20 335 =0,26

c. Menghitung batas kendali bawah atau Lower Control Limit (LCL)

Untuk menghitung batas kendali bawah atau LCL dilakukan dengan rumus:

𝐿𝐶𝐿 = CL − 3√1 − CL

n

Keterangan

LCL : rata-rata ketidak sesuaian produk n : jumlah produksi

Maka perhitungannya adalah: Subgrup ke 1 : 𝐿𝐶𝐿 = CL − 3√1−CL n = 0,20 − 3 √1−0,20 365 =0,13 Subgrup ke 2 : 𝐿𝐶𝐿 = CL − 3√1−CL n = 0,20 − 3 √1−0,20 400 =0,14 Subgrup ke 3 : 𝐿𝐶𝐿 = CL − 3√1−CL n = 0,20 − 3 √1−0,20 335 =0,13 Dan seterusnya

53

Tabel 4.4 Data Peta Kendali Setelah di Normalisasi

Tanggal Jumlah produk Jumlah produk P CL UCL LCL

(kajang) cacat (kajang)

2 300 47 0,16 0,20 0,26 0,13 4 400 70 0,18 0,20 0,25 0,14 5 335 61 0,18 0,20 0,26 0,13 6 350 76 0,22 0,20 0,26 0,13 7 375 52 0,14 0,20 0,26 0,13 8 350 70 0,20 0,20 0,26 0,13 9 285 45 0,16 0,20 0,27 0,12 11 400 86 0,22 0,20 0,25 0,14 12 350 88 0,25 0,20 0,26 0,13 14 350 79 0,23 0,20 0,26 0,13 15 335 56 0,17 0,20 0,26 0,13 16 400 67 0,17 0,20 0,25 0,14 17 250 45 0,18 0,20 0,27 0,12 19 400 80 0,20 0,20 0,25 0,14 21 300 65 0,22 0,20 0,26 0,13 22 400 97 0,24 0,20 0,25 0,14 23 300 77 0,26 0,20 0,26 0,13 24 375 70 0,19 0,20 0,26 0,13 26 400 70 0,18 0,20 0,25 0,14 27 400 76 0,19 0,20 0,25 0,14 28 350 70 0,20 0,20 0,26 0,13 29 335 64 0,19 0,20 0,26 0,13

Gambar 4.9 Peta Kendali LKesalahan Setelah di Normalisasi 0,00 0,05 0,10 0,15 0,20 0,25 0,30 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 P CL UCL LCL

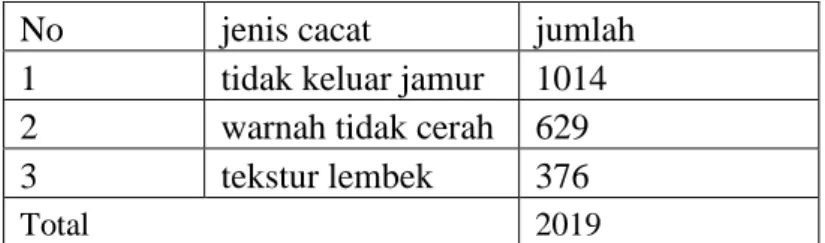

Diagram pareto adalah diagram yang digunakan untuk mengidentifikasi, mengurutkan dan bekerja untuk menyisihkan kerusakan produk secara permanen. Dengan diagram ini, maka dapat diketahui jenis cacat yang paling dominan pada hasil produksi selama bulan April 2016 .Pada tabel 4.4 dapat dilihat jenis-jenis cacat yang sering terjadi pada oncom . Berikut ini merupakan tabel dari jumlah cacat selama periode bulan April 2016 :

Tabel 4.5 Jumlah Jenis Produk Rusak Periode Bulan April 2016

Langkah selanjutnya yaitu data pada tabel 4.4 harus diurutkan berdasarkan jumlah kerusakan oncom, mulai dari yang terbesar hingga yang terkecil dan dibuat persentase kumulatifnya. Persentase kumulatif berguna untuk menyatakan berapa perbedaan yang ada dalam frekuensi kejadian diantara beberapa permasalahan yang dominan.

No jenis cacat jumlah

1 tidak keluar jamur 1014

2 warnah tidak cerah 629

3 tekstur lembek 376

55

Gambar 4.10 Diagram Pareto

4.5 Diagram Sebab-Akibat (Fishbone Diagram)

Diagram sebab-akibat \ fishbone diagram digunakan untuk menganalisis faktor-faktor apa sajakah yang menjadi penyebab kerusakan produk. Adapun faktor-faktor yang memengaruhi dan menjadi penyebab kerusakan produk secara umum dapat digolongkan sebagai berikut:

1. Manusia (People)

Pekerja yang terlibat dalam proses produksi. 2. Bahan Baku (Material),

Segala sesuatu yang dipergunakan oleh perusahaan sebagai komponen produk yang akan diproduksi

3. Mesin (Machine),

Mesin-mesin dan berbagai peralatan yang digunakan selama proses produksi.

4. Metode (Method),

Sistem atau perintah kerja yang harus diikuti dalam proses produksi.

50% 81% 100% 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% 0 500 1000 1500 2000 tidak keluar jamur warnah tidak cerah tekstur lembek

Pareto

jumlah Persentase Kumulatiftidak keluar jamur Material

Manusia Metode

kualitas bahan baku berubah-ubah

biang tidak bagus

kurang bersih

dalam mencuci olastik belum adanya takaran pemberian biang pemilihan ampas tahu

dilakukan manual

Peralatan

blower mati

mesin pres geser plastik masih basah

kompor mati

Kurang teliti dalam pemilihan ampas

belum ada prosedur kerja

Gambar 4.11 Diagram sebab - akibat masalah tidak keluar jamur

Berikut adalah uraian mengenai penyebab terjadinya kecacatan produk karena tidak keluar jamur berdasarkan diagram sebab akibat di atas:

a) Faktor material (bahan baku)

- Kualitas bahan baku yang berubah-ubah menyebabkan kualitas produk oncom juga berubah

- Biang tidak bagus yaitu jika kualitas biang tidak baik dapat mempengaruhi kualitas oncom tidak keluar jamur

b) Faktor Peralatan

- Mesin pres geser pengepresan yang bertujuan untuk mengurangi kadar air pada ampas tahu tidak dapat maksimal

- Blower rusak jika dalam proses pengukusan blower mati menyebabkan kompor mati dan akan memgaruhi proses pengukusan tidak dapat matang sempurna

57

c) Faktor manusia.

- Kurang bersih dalam pencucian plastik sehingga oncom tidak dapat mengeluarkan jamur karena plastik masih kotor

- Kurang teliti dalam pemilihan ampas tahu sehingga dapat mempengaruhi kualitas oncom

d) Faktor Metode

- Pemilihan ampas tahu masih manual

- Belum ada takaran dalam pemberian biang karena belum adanya prosedur kerja dalam proses pembuatan

4.6.2 Diagram sebab-akibat oncom warna tidak cerah

warna tidak cerah Material

Manusia Metode

kualitas bahan baku berubah-ubah

biang tidak bagus

belum adanya takaran pemberian biang pemilihan ampas tahu

dilakukan manual Peralatan

blower mati

mesin pres geser plastik masih basah

kompor mati

Kurang teliti dalam pemilihan ampas

belum ada prosedur kerja

Gambar 4.12 Diagram sebab - akibat masalah warna tidak cerah

Berikut adalah uraian mengenai penyebab terjadinya kecacatan produk berdasarkan diagram sebab akibat warna tidak cerah di atas: