ANALISIS KEKASARAN PERMUKAAN TERHADAP PENGARUH

GERAK MAKAN PADA PROSES PEMBUBUTAN

Eko Prasetyo Dosen Teknik Mesin-FTUP

A

AABBBSSSTTTRRRAAAKKK

Gerak makan membentuk geram yang mempengaruhi kualitas permukaan benda kerja. Kualitas permukaan selain dipengaruhi oleh parameter pemesinan dan kondisi pemesinan juga dipengaruhi oleh geometri pahat. Salah satu kualitas dari hasil pembubutan adalah tingkat kekasaran permukaannya.

Dengan tujuan mengetahui kekasaran permukaan proses bubut, dilakukan suatu pengujian terhadap benda uji St 37 yang sudah banyak dipakai untuk menghasilkan suatu produk dan juga mudah didapat. Dengan mengatur parameter pemesinan diantaranya putaran mesin, kecepatan potong serta kedalaman potong yang konstan, serta dengan memvariasikan gerak makannya, didapatkan hasil pembubutan, selanjutnya dilakukan pengukuran kekasaran permukaan dengan suatu alat. Didapat Ra empiris yang akan digunakan untuk perbandingan terhadap

Ra teoritis dan hasilnya berguna untuk menganalisa hasil pengujian.

Kata Kunci : Kekasaran Permukaan, Gerak Makan, Proses Pembubutan

PENDAHULUAN

Proses mengubah bentuk bahan baku salah satunya dapat menggunakan mesin perkakas yaitu mesin bubut, mesin ini adalah sebuah mesin untuk membuat bentuk – bentuk silindris, membuat ulir, menghaluskan permukaan, membuat lubang dan sebagainya.

Salah satu hal yang mempengaruhi kualitas produk adalah kekasaran permukaan yang disesuaikan dengan fungsi atau kerja dari produk. Yang dapat mempengaruhi kualitas dari kekasaran permukaan dan juga merupakan batasan masalah dari penulisan ini, yaitu : putaran mesin dan kedalaman potong yang konstan serta gerak makan yang divariasikan.

Metode yang digunakan dalam pengumpulan data untuk digunakan selama penulisan dan penelitian ini, antara lain : 1. Studi literatur

Dalam penulisan makalah ini penulis juga mempelajari dari buku – buku, catatan perkuliahan, tulisan– tulisan ilmiah yang bersumber dari internet serta segala hal yang mendukung penulisan skripsi ini. 2. Studi lapangan

Dalam metode ini terdapat dua metode antara lain, yaitu :

Pelaksanaan pengujian dan pengambilan data

Analisa dan pembahasan data pengujian

3. Interview

Berdiskusi dengan operator ataupun pihak – pihak yang mengerti tentang penelitian ini.

Landasan Teori

Mesin–mesin perkakas, sebagai mesin yang mengoperasikan pahat, dan diciptakan untuk memotong logam dalam bentuk, ukuran, dan kualitas permukaan yang direncanakan. Mesin perkakas merupakan sarana untuk memproduksi dengan cepat, efektif, dan ekonomis. Bentuk dan pemotongan logam dengan menggunakan mesin perkakas tergantung pada bentuk pahat, dan arah gerak antara pahat dengan benda uji, kualitas dari permukaan potong tergantung pada kondisi pemotongan, yaitu kecepatan potong, kecepatan makan dan kedalaman potong. Teknik pemotongan menggunakan mesin perkakas disebut proses pemesinan, yang dikelompokkan menjadi 7 (tujuh) macam proses pemesinan, yaitu proses bubut, gurdi, fries, gerinda rata, gerinda silindrik, sekrap dan gergaji.

Mesin Bubut

Mesin bubut adalah sebuah mesin untuk membuat bentuk – bentuk silindris, namun dapat juga digunakan untuk membuat ulir, menghaluskan permukaan, membuat lubang dan sebagainya. Benda kerja dapat dipasang diantara dua senter yang masuk pada lubang – lubang yang dibor tirus (contersunk) pada salah satu ujungnya, atau bisa juga dicekam dengan cakar atau dibautkan pada sebuah pelat penyetel (face plate). Sedangkan pahat, dipasang pada puncak dari eretan, bisa digerakan sepanjang mesin atau melintasinya. Pergerakan memanjang dari pahat sepanjang luncuran (sliding)

menghasilkan suatu permukaan yang bundar, dan pergerakan melintang untuk “surfacing” (atau facing) menghasilkan suatu permukaan yang rata.

Gerak putar dari benda kerja disebut gerak potong relatip dan gerakan translasi dari pahat disebut gerak umpan (feeding). Bila gerak umpan lambat sekali dibandingkan dengan gerak potongnya akan dihasilkan benda kerja berbentuk silindrik dengan alur spiral yang hampir tidak kelihatan, dapat dikatakan, permukaan benda kerja tesebut halus. Bila gerak umpannya secara translasi dipercepat dan gerak potongnya diperlambat maka bentuk alur spiral yang mengelilingi benda kerja silindrik tersebut semakin jelas atau permukaan benda kerja kasar.

Pahat bubut

Kualitas benda kerja dan efisiensi kerjanya akan tergantung dari pahat yang digunakan. Pahat memiliki arti proses memotong (cutting process), yaitu memotong logam untuk mendapatkan bentuk dan ukuran, serta kualitas permukaan potong yang direncanakan. Setiap pekerjaan diperlukan pahat yang tepat, misalnya untuk pekerjaan kasar (rouching), halus (finishing), permukaan (facing), bor, ulir dan lain – lain, diperlukan pahat yang khusus untuk tujuan masing – masing.

Konfigurasi permukaan

Yang dimaksud konfigurasi permukaan disini adalah batas yang memisahkan benda padat dengan sekelilingnya. Ketidak sempurnaan alat ukur, dan cara pengukuran, maupun cara evaluasi hasil pengukuran maka suatu permukaan sesungguhnya (real

surface) tidak dapat dibuat duplikatnya

melainkan hanya mendekati bentuk yang sesungguhnya disebut sebagai permukaan terukur (measured surface).

Kualitas Permukaan

Kualitas permukaan ditandai dengan ketepatan pengerjaan terhadap dimensi yang diberikan oleh perancang. Setiap proses permesinan meninggalkan jejak pahat pada permukaan benda kerja. Jejak pahat ini adalah macro irregularities yang memiliki kerenggangan yang halus. Setiap jenis pahat meninggalkan ciri – ciri jejak tersendiri di identifikasi. Pola ini disebut kekasaran permukaan atau kualitas permukaan.

Faktor–faktor yang mempengaruhi kekasaran ideal adalah geometri pahat dan gerak makan, yang mengakibatkan terjadinya ketidak rataan pada permukaan benda kerja. Berdasarkan geometri pahat yang digunakan terdapat dua jenis pahat, yaitu pahat tanpa radius pada ujungnya dan pahat radius. METODOLOGI PENELITIAN

Penelitian ini bertujuan mengetahui kualitas permukaan hasil proses pembubutan yang dipengaruhi dengan memvariasikan gerak makan pada proses pembubutan dengan menggunakan mesin bubut konvensional. Penelitan ini terdiri dari tiga tahap , yaitu :

Pengujian, Pengujian pertama, melakukan proses pembubutan memanjang sebanyak 5 kali dengan putaran mesin (n) dan kedalaman pemotongan (a) yang konstan serta gerak makan (f) yang bervariasi.

Pengujian kedua, melakukan pengukuran kekasaran terhadap benda kerja dengan menggunakan surface tester sebanyak 90 titik pengukuran.

Analisis, Melakukan analisis terhadap data diperoleh dari hasil pengukuran kekasaran. Analisis pengukuran dilakukan setelah rata – rata data pengukuran diketahui dan grafik tingkat kekasaran benda kerja.

Alur proses langkah – langkah penelitian dapat diperlihatkan pada gambar dibawah ini.

/ salah Kurang Cukup Cukup Kurang Pengujian I Melakukan pembubutan Pengujian II Melakukan pengukuran kekasaran permukaan Ambil data Tujuan penelitian

Mengetahui kekasaran permukaan dari proses pembubutan Batasan Masalah Metode penulisan Data I 1. Benda uji St 37. Parameter permesinan : 2. a= 1 mm 3. n = 675 rpm. 4. f = 0.037,0.074,0.147 mm/r. 1. Benda uji 2. pahat

3. Mesin bubut , TDA 4. Rancangan proses

pembubutan

1. Benda uji

2. Alat uji kekasaran permukan. 3. Rancangan proses pengujian II A Data II Ambil data 1.Studi literatur 2.Pengujian 3.Interview / salah

Grafik, Analisa Analisis A 1. Data I dan II 2. Lampiran, tabel 3. Perhitungan

4. Sumber tertulis dan tidak tertulis

END Kesimpulan

ANALISIS DATA HASIL PENGUJIAN

Pengolahan Data Hasil Pengukuran Kekasaran Permukaan

Data hasil pengukuran kekasaran permukaan (Ra) dapat dilihat pada halaman akhir, sedangkan untuk rata – rata Ra empiris

untuk setiap benda uji dapat dibuat suatu tabel dan grafik dibawah ini.

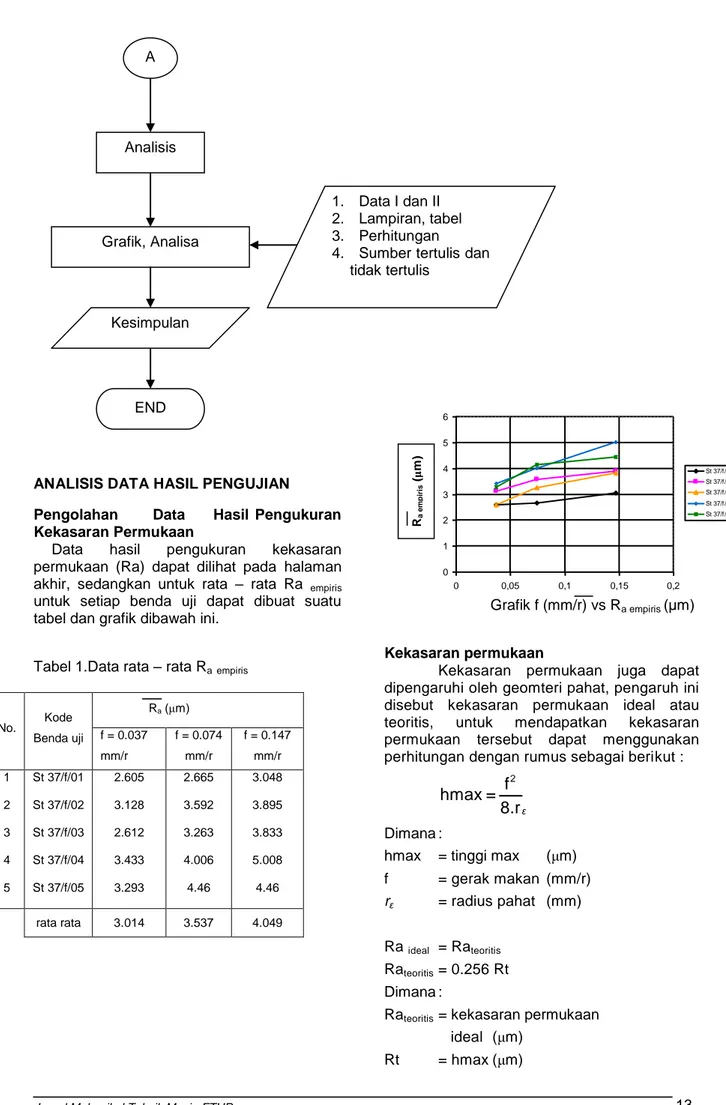

Tabel 1.Data rata – rata Raempiris

No. Kode Benda uji f = 0.037 mm/r f = 0.074 mm/r f = 0.147 mm/r 1 2 3 4 5 St 37/f/01 St 37/f/02 St 37/f/03 St 37/f/04 St 37/f/05 2.605 3.128 2.612 3.433 3.293 2.665 3.592 3.263 4.006 4.46 3.048 3.895 3.833 5.008 4.46 rata rata 3.014 3.537 4.049 0 1 2 3 4 5 6 0 0,05 0,1 0,15 0,2 St 37/f/01 St 37/f/02 St 37/f/03 St 37/f/04 St 37/f/05 Grafik f (mm/r) vs Ra empiris (μm) Kekasaran permukaan

Kekasaran permukaan juga dapat dipengaruhi oleh geomteri pahat, pengaruh ini disebut kekasaran permukaan ideal atau teoritis, untuk mendapatkan kekasaran permukaan tersebut dapat menggunakan perhitungan dengan rumus sebagai berikut :

2

f

hmax =

8.r

ε Dimana :hmax = tinggi max (μm) f = gerak makan (mm/r)

rε = radius pahat (mm)

Ra ideal = Rateoritis

Rateoritis = 0.256 Rt

Dimana :

Rateoritis = kekasaran permukaan

ideal (μm) Rt = hmax (μm) Ra e m p ir is ( μ m ) Ra (μm)

0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 0 0,05 0,1 0,15 0,2 f (mm/r) R a ( µ m ) Ra empiris Ra teoritis

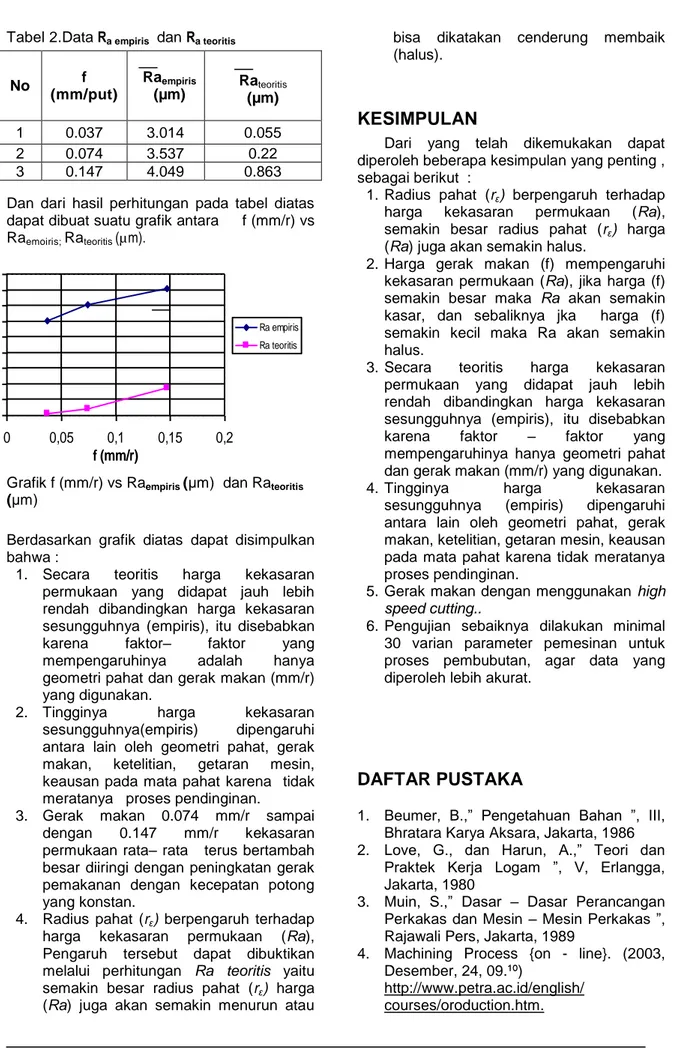

Tabel 2.Data Ra empiris dan Ra teoritis

Dan dari hasil perhitungan pada tabel diatas dapat dibuat suatu grafik antara f (mm/r) vs Raemoiris; Rateoritis (µm).

Grafik f (mm/r) vs Raempiris (μm) dan Rateoritis

(μm)

Berdasarkan grafik diatas dapat disimpulkan bahwa :

1. Secara teoritis harga kekasaran permukaan yang didapat jauh lebih rendah dibandingkan harga kekasaran sesungguhnya (empiris), itu disebabkan karena faktor– faktor yang mempengaruhinya adalah hanya geometri pahat dan gerak makan (mm/r) yang digunakan.

2. Tingginya harga kekasaran sesungguhnya(empiris) dipengaruhi antara lain oleh geometri pahat, gerak makan, ketelitian, getaran mesin, keausan pada mata pahat karena tidak meratanya proses pendinginan.

3. Gerak makan 0.074 mm/r sampai dengan 0.147 mm/r kekasaran permukaan rata– rata terus bertambah besar diiringi dengan peningkatan gerak pemakanan dengan kecepatan potong yang konstan.

4. Radius pahat (rε) berpengaruh terhadap harga kekasaran permukaan (Ra), Pengaruh tersebut dapat dibuktikan melalui perhitungan Ra teoritis yaitu semakin besar radius pahat (rε) harga (Ra) juga akan semakin menurun atau

bisa dikatakan cenderung membaik (halus).

KESIMPULAN

Dari yang telah dikemukakan dapat diperoleh beberapa kesimpulan yang penting , sebagai berikut :

1. Radius pahat (rε) berpengaruh terhadap harga kekasaran permukaan (Ra), semakin besar radius pahat (rε) harga (Ra) juga akan semakin halus.

2. Harga gerak makan (f) mempengaruhi kekasaran permukaan (Ra), jika harga (f) semakin besar maka Ra akan semakin kasar, dan sebaliknya jka harga (f) semakin kecil maka Ra akan semakin halus.

3. Secara teoritis harga kekasaran permukaan yang didapat jauh lebih rendah dibandingkan harga kekasaran sesungguhnya (empiris), itu disebabkan karena faktor – faktor yang mempengaruhinya hanya geometri pahat dan gerak makan (mm/r) yang digunakan. 4. Tingginya harga kekasaran sesungguhnya (empiris) dipengaruhi antara lain oleh geometri pahat, gerak makan, ketelitian, getaran mesin, keausan pada mata pahat karena tidak meratanya proses pendinginan.

5. Gerak makan dengan menggunakan high

speed cutting..

6. Pengujian sebaiknya dilakukan minimal 30 varian parameter pemesinan untuk proses pembubutan, agar data yang diperoleh lebih akurat.

DAFTAR PUSTAKA

1. Beumer, B.,” Pengetahuan Bahan ”, III, Bhratara Karya Aksara, Jakarta, 1986 2. Love, G., dan Harun, A.,” Teori dan

Praktek Kerja Logam ”, V, Erlangga, Jakarta, 1980

3. Muin, S.,” Dasar – Dasar Perancangan Perkakas dan Mesin – Mesin Perkakas ”, Rajawali Pers, Jakarta, 1989

4. Machining Process {on - line}. (2003, Desember, 24, 09.¹º) http://www.petra.ac.id/english/ courses/oroduction.htm. No f (mm/put) Raempiris (µm)

Rateoritis (µm) 1 0.037 3.014 0.055 2 0.074 3.537 0.22 3 0.147 4.049 0.863

Jurnal Mekanikal Teknik Mesin FTUP Vol. 2, No. 2, Agustus 2006

15 5. Rochim, T.,” Teori dan Teknologi Proses

Pemesinan ”, Institut Teknologi Bandung, Bandung, 1992

6. Rochim, T., dan Hardjoko, S.W.,” Spesifikasi Metrologi dan Kontrol Kualitas Geometrik ”, Institut Teknologi Bandung, Bandung, 1985

7. Suparlan, S.,” Teknologi Produksi ”, Institut Teknologi Bandung, Bandung, 2001

8. Sandvick Coromant,” Metal Working Products Turning Tools “, Sweden, 1998

DATA PENGUKURAN KEKASARAN PERMUKAAN UNTUK GERAK MAKAN (f) BERVARIASI

.

Putaran mesin

Kedalaman potong konstan

: 675 rpm : 1 mm

Mesin bubut konvensional Pahat sisipan Material : YAM – CL 40100G :SNMG 120408PM : St 37 Kode Ukuran benda Uji (mm) No Yang divariasikan Pengukuran kekasaran Ra (μm) Ø It f (mm/ r) a (mm) 1 2 3 4 5 6 Rata-rata St 37 / f / 01 25 20 1 0.037 1.98 3.55 2.89 2.33 2.37 2.51 22.74 3.55 2.89 2.33 2.37 2.51 2.605 25 20 0.074 2.37 2.49 2.89 2.56 3.04 2.64 2.665 25 20 0.147 2.9 2.84 3.29 2.88 3.69 2.69 3.048 St 37 / f / 02 25 20 2 0.037 3.45 2.9 2.95 3.1 3.1 3.27 3.128 25 20 0.074 4.45 2.94 3.41 3.69 3.44 3.62 3.592 25 20 0.147 5.04 3.03 3.44 4.45 3.48 3.95 3.895 St 37 / f / 03 25 20 3 0.037 3.9 2.39 2.2 2.56 2.23 2.39 2.612 25 20 0.074 4.11 2.99 2.89 3.13 3.11 3.35 3.263 25 20 0.147 4.91 3.52 2.92 3.42 3.99 4.24 3.833 St 37 / f / 04 25 20 4 0.037 3.14 3.42 3.02 4.12 3.46 3.44 3.433 25 20 0.074 3.40 3.47 3.25 4.86 4.9 4.16 4.006 25 20 0.147 4.30 5.46 3.79 5.36 5.97 5.17 5.008 St 37 / f / 05 25 20 5 0.037 3.86 4.36 3.87 3.35 3.06 2.28 3.293 25 20 0.074 4.50 4.55 3.31 3.66 3.38 3.19 4.162 25 20 0.147 4.92 5 4.13 4.99 4.47 3.25 4.46