commit to user

PENGARUH GERAK PEMAKANAN DAN MEDIA PENDINGIN

TERHADAP KEKASARAN PERMUKAAN LOGAM HASIL

PEMBUBUTAN PADA MATERIAL BAJA HQ 760

S K R I P S I

Oleh :

TRI ADI PRASETYA

NIM : K2506055

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

ii

PENGARUH GERAK PEMAKANAN DAN MEDIA PENDINGIN

TERHADAP KEKASARAN PERMUKAAN LOGAM HASIL

PEMBUBUTAN PADA MATERIAL BAJA HQ 760

Oleh :

TRI ADI PRASETYA

NIM : K2506055

Skripsi

Ditulis dan diajukan untuk memenuhi syarat

mendapatkan gelar Sarjana Pendidikan

Program Pendidikan Teknik Mesin

Jurusan Pendidikan Teknik dan Kejuruan

FAKULTAS KEGURUAN DAN ILMU PENDIDIKAN

UNIVERSITAS SEBELAS MARET

SURAKARTA

2010

commit to user

Skripsi ini telah disetujui untuk dipertahankan di hadapan Tim Penguji

Skripsi Fakultas Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret

Surakarta.

Persetujuan Pembimbing

Pembimbing I

Drs. H. Suwachid, M.Pd, M.T.

NIP. 19500104 197903 1 001

Pembimbing II

Danar Susilo Wijayanto, S.T., M.Eng.

commit to user

SURAT PERNYATAAN

Dengan ini penulis menyatakan bahwa dalam penulisan skripsi ini tidak

terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu

perguruan tinggi dan menurut sepengetahuan penulis juga tidak terdapat karya

atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain kecuali secara

tertulis mengacu dalam naskah dan disebutkan dalam daftar pustaka.

Surakarta, Oktober 2010

Penulis,

Tri Adi Prasetya

commit to user

PENGESAHAN

Skripsi ini telah dipertahankan di hadapan Tim Penguji Skripsi Fakultas

Keguruan dan Ilmu Pendidikan Universitas Sebelas Maret Surakarta dan diterima

untuk memenuhi persyaratan mendapatkan gelar Sarjana Pendidikan.

Pada hari :

Tanggal : Oktober 2010

Tim Penguji Skripsi :

Nama Terang Tanda Tangan

Ketua : Prof. Dr. M. Akhyar, M.Pd ...

Sekretaris : Drs. Suhardi, M.T ...

Anggota I : Drs. H. Suwachid, M.Pd, M.T ...

Anggota II : Danar Susilo Wijayanto, S.T., M.Eng ...

Disahkan oleh

Fakultas Keguruan dan Ilmu Pendidikan

Universitas Sebelas Maret Surakarta

Dekan,

Prof. Dr. M. Furqon Hidayatullah, M. Pd

commit to user

ABSTRAK

Tri Adi Prasetya. PENGARUH GERAK PEMAKANAN DAN MEDIA

PENDINGIN TERHADAP KEKASARAN PERMUKAAN LOGAM HASIL

PEMBUBUTAN PADA MATERIAL BAJA HQ 760. Skripsi, Surakarta:

Fakultas Keguruan dan Ilmu Pendidikan. Universitas Sebelas Maret Surakarta,

Oktober 2010.

Tujuan penelitian ini adalah untuk mengetahui: (1) ada tidaknya

pengaruh variasi gerak pemakanan terhadap kekasaran permukaan logam hasil

pembubut pada material baja HQ 760, (2) ada tidaknya pengaruh variasi media

pendingin terhadap kekasaran permukaan logam hasil proses bubut konvensional

pada material baja HQ 760, (3) ada tidaknya pengaruh bersama (interaksi) variasi

gerak pemakanan dan variasi media pendingin terhadap kekasaran permukaan

logam hasil pembubutan pada material baja HQ 760, (4) interaksi gerak

pemakanan dan media pendingin yang menghasilkan kekasaran permukaan

terkecil hasil pembubutan pada material baja HQ 760.

Penelitian ini dilakukan di laboratorium Pemesinan Program Studi

Pendidikan Teknik Mesin Jurusan Pendidikan Teknik dan Kejuruan FKIP UNS

sebagai tempat pengerjaan pemesinan dengan mesin bubut konvensional dan

laboratorium Program Diploma Teknik Mesin Fakultas Teknik UGM sebagai

tempat pengujian tingkat kekasaran permukaan. Penelitian ini menggunakan

metode eksperimen. Populasi yang dipakai adalah baja HQ 760. Sampel diambil dengan teknik “Purposive Sampling” yaitu sampel baja HQ 760 dengan diameter 29,5 mm dan panjang 68 mm sebanyak 9 buah. Setiap sampel direplikasi tiga kali

pada saat pengukuran kekasaran permukaan sehingga didapat 27 data penelitian.

Teknik analisis data pada penelitian ini adalah analisis variansi dua jalan, yang

sebelumnya dilakukan uji prasyarat yaitu uji normalitas dan uji homogenitas,

setelah itu dilakukan uji komparasi ganda atau uji pasca anava, dan dilanjutkan

menghitung rerata antar sel.

Hasil penelitian ini adalah: (1) Ada pengaruh yang cukup signifikan

commit to user

permukaan logam hasil pembubutan pada material baja HQ 760. Hal ini dapat

dilihat pada hasil uji analisis data yang menyatakan bahwa Fobservasi = 18,62 dan Ftabel = 6,01, sehingga Fobservasi > Ftabel. (2) Ada pengaruh yang cukup signifikan dengan taraf signifikasi 1% antara media pendingin terhadap kekasaran

permukaan logam hasil pembubutan pada material baja HQ 760. Hal ini dapat

dilihat pada hasil uji analisis data yang menyatakan bahwa Fobservasi = 14,16 dan

Ftabel = 6,01, sehingga Fobservasi > Ftabel. (3) Tidak ada perbedaan pengaruh bersama

(interaksi) yang signifikan pada taraf 1 % yaitu interaksi variasi gerak pemakanan

dan variasi media pendingin terhadap kekasaran permukaan logam hasil

pembubutan pada material baja HQ 760. Hal ini dapat dilihat pada hasil uji

analisis data yang menyatakan bahwa Fobservasi = 2,30 dan Ftabel = 6,01, sehingga

Fobservasi < Ftabel. (4) Kekasaran permukaan yang paling kecil hasil proses

pembubutan pada material baja HQ 760 terjadi pada interaksi gerak pemakanan

0,316 mm/rev dengan variasi media pendingin oli SAE 40 yaitu sebesar 6,004

commit to user

ABSTRACT

Tri Adi Prasetya. THE EFFECT OF FEED AND CUTTING FLUIDS ON

METAL SURFACE ROUGHNESS HQ 760 STEEL RESULTS TURNING.

Thesis, Surakarta: Teacher Training and Education Faculty. Sebelas Maret

University Surakarta, October 2010.

The purpose of this study is to determine: (1) there is effect of the feed

variation on metal surface roughness of HQ 760 steel results of turning, (2) there

is effect of the cutting fluids variation on metal surface roughness of HQ 760 steel

results of turning, (3) correlation with the (interaction) feed and cutting fluids on

the metal surface roughness of HQ 760 steel results of turning, (4) the interaction

of feed and cutting fluids that produce the lowest roughness of HQ 760 steel

results of turning.

This research was conducted in the laboratory Machining Education

Studies Program Mechanical Engineering Department of Technical Education and

Vocational FKIP UNS as a place of execution of machining with conventional

lathes and Mechanical Engineering Diploma Program laboratory in Faculty of

Engineering UGM as a place to test the level of surface roughness. This research

uses experimental methods. The population used is steel HQ 760. Samples were

taken with the technique of purposive sampling of HQ 760 steel samples with a

diameter 29.5 mm and 68 mm long by 9 units. Each sample replicated three times

at the moment so that the surface roughness measurements obtained 27 research

data. The data analysis technique in this research is two-way analysis of variance,

which previously performed the prerequisite test test test normality and

homogeneity, after which the double comparative test or post-Anova test, and

proceed to calculate the mean between cells.

The results of this study were: (1) There was a significant effect with level of

significance of 1% between the feed on the of HQ 760 steel results of turning.

This can be seen on the results of test data analysis which states that Fobservasi =

18.62 and Ftable = 6.01, so Fobservasi> Ftable. (2) There was a significant effect with

commit to user

turning. This can be seen on the results of test data analysis which states that

Fobservasi = 14.16 and Ftable = 6.01, so Fobservasi> Ftable. (3) No difference with the effect of (interaction) is significant at 1% level of interaction of feed and cutting

fluids on the surface roughness of HQ 760 steel results of turning. This can be

seen on the results of test data analysis which states that Fobservasi = 2.30 and Ftable = 6.01, so Fobservasi <Ftable. (4) surface roughness of the least of the process of

commit to user

MOTTO

“Carilah dahulu Kerajaan Allah dan kebenarannya, maka semuanya itu akan ditambahkan kepadamu.” (Yesus Kristus)

“Jangan khawatir orang lain tidak mengerti dirimu, khawatirlah kalau kamu tidak mengerti orang lain.” (Sidharta Gautama)

“Kamu dapat merantaiku, kamu dapat menyiksaku, bahkan kamu dapat

menghancurkan tubuh ini, tetapi kamu tidak akan dapat memenjarakan

pikiranku.” (Mahatma Gandhi)

“Makhluk apa pun yang berdiam di bumi, apakah manusia atau hewan,

masing-masing memiliki peran, masing-masing-masing-masing dengan jalannya sendiri, untuk

memperindah dan memperkaya dunia ini.” (Dalai Lama)

“Hari kemarin menjadi sebuah pembelajaran, hari esok adalah sebuah

commit to user

PERSEMBAHAN

Karya ini kupersembahkan kepada :

1. Bapak dan Ibu tercinta

2. Kakak-kakakku, Mbak Lina dan Mas

Tian, juga Tyas terima kasih atas

perhatiannya

3. Teman-teman PTM angkatan 2006

4. Teman-teman Komalik

5. Teman-teman KMK St. Aloysius

Gonzaga

6. Teman-teman OMK Makamhaji

commit to user

KATA PENGANTAR

Puji syukur penulis haturkan ke hadirat Tuhan Yang Maha Esa, karena

atas berkat rahmatNya penulis dapat menyelesaikan skripsi ini, untuk memenuhi

sebagian persyaratan untuk mendapatkan gelar Sarjana Pendidikan.

Penulis menyadari bahwa dalam penyusunan skripsi ini menghadapi

hambatan dan kesulitan, namun dengan bantuan berbagai pihak, hambatan dan

kesulitan tersebut dapat teratasi. Oleh karena itu penulis menyampaikan terima

kasih kepada pihak-pihak yang dengan sepenuh hati memberi bantuan, dorongan,

motivasi, bimbingan, dan pengarahan, sehingga penyusunan skripsi ini dapat

terselesaikan. Untuk itu atas segala bantuannya, penulis menyampaikan terima

kasih kepada :

1. Dekan Fakultas Keguruan dan Ilmu Pendidikan UNS beserta seluruh stafnya.

2. Ketua Jurusan Pendidikan Teknik dan Kejuruan FKIP UNS.

3. Ketua Program Studi Pendidikan Teknik Mesin JPTK FKIP UNS.

4. Drs. H. Suwachid, M.Pd, M.T. selaku Pembimbing I yang dengan sabar

memberikan dorongan dan bimbingan dalam penyusunan skripsi ini.

5. Danar Susilo Wijayanto, S.T., M.Eng. selaku Pembimbing II yang dengan

sabar memberikan dorongan dan bimbingan dalam penyusunan skripsi ini.

6. Segenap dosen Program Studi Pendidikan Teknik Mesin JPTK FKIP UNS,

yang telah memberikan pembekalan materi untuk menyususun skripsi ini.

7. Kepada seluruh pihak yang telah membantu, yang tidak dapat penulis

sebutkan satu per satu. Terima kasih atas dukungan dan kerjasamanya.

Menyadari bahwa terbatasnya ilmu pengetahuan yang dimiliki

menyebabkan kurang sempurnanya penyusunan skripsi ini. Oleh karena itu,

penulis mengharapkan kritik dan saran yang bersifat membangun dari pembaca

demi kesempurnaan skripsi ini. Harapan penulis semoga skripsi ini dapat

bermanfaat.

Surakarta, Oktober 2010

commit to user

DAFTAR ISI

Halaman

HALAMAN JUDUL...

HALAMAN PENGAJUAN...

HALAMAN PERSETUJUAN...

HALAMAN SURAT PERNYATAAN...

HALAMAN PENGESAHAN ...

HALAMAN ABSTRAK ...

HALAMAN ABSTRACT ...

HALAMAN MOTTO ...

HALAMAN PERSEMBAHAN ...

KATA PENGANTAR ...

DAFTAR ISI...

DAFTAR TABEL...

DAFTAR GAMBAR...

DAFTAR LAMPIRAN...

i

ii

iii

iv

v

vi

viii

x

xi

xii

xiii

xv

xvi

xvii

BAB I. PENDAHULUAN

A. Latar Belakang Masalah ... 1

B. Identifikasi Masalah ... 3

C. Batasan Masalah ... 4

D. Perumusan Masalah ... 4

E. Tujuan Penelitian ... 4

F. Manfaat Penelitian ... 5

BAB II. LANDASAN TEORI A. Tinjauan Pustaka... 6

1. Mesin Bubut Konvensional ... 6

2. Bagian Utama Mesin Bubut Konvensional ... 7

3. Gerak Pemakanan Mesin Bubut Konvensional ... 10

commit to user

5. Material Baja HQ 760 ... 14

6. Kekasaran Permukaan ... 15

B. Penelitian yang Relevan ... 20

C. Kerangka Pemikiran ... 25

D. Hipotesis Penelitian ... 28

BAB III. METODE PENELITIAN A. Tempat dan Waktu Penelitian... 29

B. Metode Penelitian ... 30

C. Populasi dan Sampel ... 30

D. Teknik Pengumpulan Data ... 31

E. Teknik Analisis Data ... 41

BAB IV. HASIL PENELITIAN DAN PEMBAHASAN A. Deskripsi Data ... 49

B. Uji Prasyarat Analisis ... 51

1. Uji Normalitas ... 51

2. Uji Homogenitas ... 52

C. Pengujian Hipotesis ... 53

1. Hasil Pengujian Hipotesis dengan Anava Dua Jalan ... 53

2. Hasil Komparasi Ganda Pasca Anava Dua Jalan ... 55

D. Pembahasan Hasil Analisis Data ... 58

BAB V. SIMPULAN, IMPLIKASI, DAN SARAN A. Simpulan ... 61

B. Implikasi ... 62

C. Saran ... 63

DAFTAR PUSTAKA ... 64

commit to user

DAFTAR TABEL

Halama

n

Tabel 2.1. Gerak Pemakanan pada Mesin Bubut ……… 11

Tebel 2.2. Komposisi Kimia Bahan HQ 760 ... 15

Tabel 2.3. Ketidakteraturan Suatu Profil ... 16

Tabel 2.4. Standarisasi Simbol Nilai Kekasaran ... 20

Tabel 3.1. Rekomendasi Pembubutan ... 32

Tabel 3.2. Spesifikasi Dromus ... 33

Tabel 3.3. Spesifikasi Oli SAE 40 Merk Mesran ……… 34

Tabel 3.4. Pengumpulan Data ... 37

Tabel 3.5. Harga-harga yang perlu untuk Uji Bartlett ... 42

Tabel 3.6. Rangkuman Anava Dua Jalan ... 45

Tabel 4.1. Data Hasil Pengukuran Kekasaran Permukaan Hasil Pembubutan Baja HQ 760. ... 49

Tabel 4.2. Rerata Hasil Pengukuran Kekasaran Permukaan Material Baja HQ 760 (dalam µm) ... 32

Tabel 4.3. Hasil Uji Normalitas dengan Metode Liliefors ... 52

Tabel 4.4. Hasil Uji Homogenitas dengan Metode Bartlet ... 53

Tabel 4.5. Ringkasan Hasil Uji F untuk Anava Dua Jalan . ... 54

Tabel 4.6. Hasil Komparasi Rataan antar Kolom ... 56

Tabel 4.7. Hasil Komparasi Rataan antar Baris ... 56

Tabel 4.8. Hasil Komparasi Rataan antar Sel pada Kolom yang Sama. ... 56

commit to user

DAFTAR GAMBAR

Halama

n

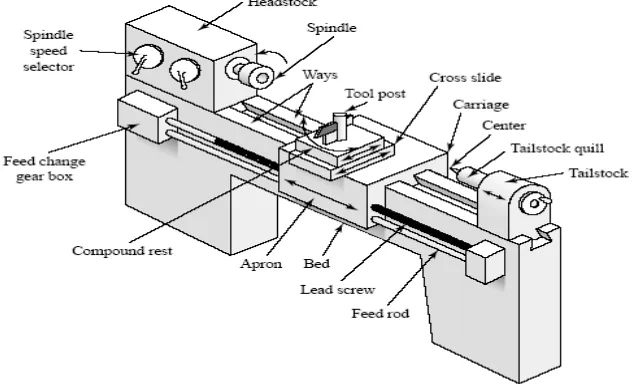

Gambar 2.1. Mesin Bubut ... 6

Gambar 2.2. Eretan ... 7

Gambar 2.3. Kepala Lepas ... 8

Gambar 2.4. Tool Post ... 9

Gambar 2.5. Kran Pendingin ... 9

Gambar 2.6. Cekam ... 10

Gambar 2.7. Gerak Pemakanan ... 10

Gambar 2.8. Tekstur Permukaan ... 16

Gambar 2.9. Profil Permukaan ... 17

Gambar 2.10. Grafik Prediksi Kekasaran terhadap Gerak Pemakanan dengan Kecepatan Potong Bervariasi ... 21

Gambar 2.11. Variability Ra terhadap Lama Potong pada Berbagai Kecepatan Potong ... 24

Gambar 2.12 Kerangka Pemikiran ... .. 27

Gambar 3.1. Facing ... .. 38

Gambar 3.2. Pembuatan Stopper ... .. 38

Gambar 3.3. Spesimen Hasil Proses Eksperimen ... 39

Gambar 3.4. Pengukuran Benda Uji ... .. 39

Gambar 3.5. Bagan Alir Proses Eksperimen ... .. 40

commit to user

DAFTAR LAMPIRAN

Halama

n

Lampiran 1. Hasil Pengukuran Kekasaran Permukaan Baja HQ 760 ... 66

Lampiran 2. Uji Normalitas ... 67

Lampiran 3. Uji Homogenitas ... 73

Lampiran 4. Uji Analisis Variansi Dua Jalan ... 75

Lampiran 5. Uji Pasca Anava (Metode Scheffe) ... 78

Lampiran 6. Tabel-tabel Statistik ... 91

Lampiran 7. Print Out Hasil Pengukuran Kekasaran Permukaan ... 100

Lampiran 8. Data Spesimen HQ 760 ... 109

Lampiran 9. Dokumentasi Penelitian ... 113

commit to user

1 BAB I

PENDAHULUAN

A. Latar Belakang Masalah

Perkembangan dunia industri telah mengalami kemajuan yang sangat

pesat. Dalam bidang manufaktur khususnya proses produksi, mesin-mesin

perkakas seperti mesin frais, dan mesin bubut sudah dilengkapi dengan sistem

kontrol berbasis komputer (Computer Numerically Controlled). Produktivitas

yang dihasilkan oleh mesin bubut yang memakai sistem komputer ini tentunya

lebih besar bila dibandingkan produktivitas yang dihasilkan mesin bubut

konvensional. Keuntungan lain mesin CNC adalah tingkat kecacatan hasil

pengerjaan yang lebih kecil serta kemudahan pengoperasiannya bila dibandingkan

dengan mesin konvensional. Hadirnya mesin-mesin CNC ini tidak menggeser

keberadaan mesin-mesin yang dioperasikan secara manual atau biasa disebut

mesin konvensional. Harga mesin CNC yang mahal membuat industri-industri

kecil tetap mempertahankan mesin-mesin konvensional. Mesin-mesin

konvensional mutlak memerlukan keterampilan manual dari operatornya,

sehingga produksi yang menggunakan mesin-mesin konvensional mampu

bersaing dengan produk yang dihasilkan mesin-mesin CNC.

Mesin bubut adalah suatu jenis mesin perkakas yang prinsip kerjanya

benda kerja berputar pada kedudukannya dan menggunakan alat potong untuk

menyayat benda kerja. Mesin bubut merupakan salah satu mesin produksi yang

dipakai untuk membentuk benda kerja yang berbentuk silindris.

Pada proses membubut, hasil pembubutan yang berkualitas tinggi dapat

dilihat dari segi bentuk, kepresisian ukuran, dan karakteristik permukaan berupa

kekasaran dari permukaan benda kerja. Pada dasarnya setiap pekerjaan mesin

mempunyai persyaratan kualitas permukaan (kekasaran permukaan) yang

berbeda-beda, tergantung dari fungsinya. Karakteristik permukaan tersebut harus

dapat digunakan sesuai dengan kebutuhan, sehingga efisiensi permukaan akan

commit to user

selalu berhubungan dengan gesekan, pelumasan, tahan kelelahan, maupun

perangkaian komponen-komponen mesin.

Kekasaran permukaan hasil pengerjaan pembubutan menjadi suatu

tuntutan yang harus diperhatikan, karena kekasaran permukaan komponen mesin

memiliki pengaruh dalam suatu rangkaian mesin. Kekasaran permukaan yang

tinggi komponen mesin pada rangkaian mesin yang berputar dapat menyebabkan

terjadinya keausan yang cepat, sehingga komponen mesin cepat rusak dan

akhirnya efisiensi kerja menjadi menurun. Pada bagian mesin yang akan dilapisi

seperti dikrom dan dicat diperlukan kekasaran permukaan yang rendah, karena

bila permukaan benda terlalu kasar akan menyebabkan hasil pelapisan menjadi

kasar dan lapisan akan mudah terkelupas. Mengingat kekasaran permukaan

produk hasil proses pembubutan memiliki fungsi yang sangat penting, maka di

setiap gambar kerja ada penunjukan isyarat tentang kekasaran permukaan yang

harus dipenuhi.

Pada industri kecil yang kebanyakan menggunakan mesin bubut

konvensional, untuk mendapatkan kekasaran permukaan yang sesuai permintaan

gambar kerja, biasanya seorang operator mesin hanya menggunakan feeling atau perasaannya. Dengan metode feeling tersebut tentu hasilnya tidak dapat dipastikan, kadang bisa sesuai dan terkadang tidak sesuai dengan permintaan

gambar kerja, tergantung dari jam terbang atau pengalaman operator mesin.

Penggunaan pendinginpun tidak diperhatikan, banyak operator pada industri kecil

mengabaikan fungsi pendingin, sehingga berpengaruh juga dengan kualitas

produk yang dihasilkan. Agar produk hasil industri kecil dapat bersaing dengan

industri besar, mutlak diperlukan hasil pengerjaan mesin yang sesuai dengan

permintaan gambar kerja.

Untuk mendapatkan kekasaran permukaan yang sesuai dengan permintaan

gambar kerja sehingga proses produksi mampu menghasilkan produk yang

berkualitas diperlukan pengaturan faktor-faktor yang mempengaruhi tingkat

kekasaran permukaan produk hasil proses pembubutan. Faktor-faktor yang

mempengaruhi kekasaran permukaan pada pengerjaan logam dengan

commit to user

gerak pemakanan, kondisi mesin, bahan benda kerja, bentuk ujung mata potong

pahat, pendinginan, dan operator. Untuk mendapatkan kekasaran permukaan yang

rendah, proses pembubutan dilakukan dengan kecepatan spindel yang tinggi,

gerak pemakanan yang kecil, dan kedalaman pemakanan yang kecil; sedangkan

untuk mendapatkan kekasaran permukaan yang tinggi dilakukan proses

pembubutan dengan kecepatan spindel yang rendah, gerakan pemakanan yang

besar dan kedalaman pemakanan yang besar pula. Pengaturan faktor-faktor yang

mempengaruhi kekasaran permukaan diperlukan untuk mendapatkan kekasaran

permukaan yang sesuai dengan permintaan gambar kerja.

Dari latar belakang masalah tersebut perlu diadakan penelitian yang

berhubungan dengan tingkat kekasaran hasil proses pembubutan, dengan

mengambil judul “PENGARUH GERAK PEMAKANAN DAN MEDIA

PENDINGIN TERHADAP KEKASARAN PERMUKAAN LOGAM HASIL

PEMBUBUTAN PADA MATERIAL BAJA HQ 760”.

B. Identifikasi Masalah

Berdasarkan latar belakang masalah dapat diidentifikasikan beberapa

faktor yang dapat mempengaruhi kekasaran permukaan logam hasil proses

pembubutan yang menggunakan mesin bubut konvensional. Faktor-faktor

tersebut adalah:

1. Gerak pemakanan (feed)

2. Media pendingin (collant)

3. Kecepatan spindel (RPM)

4. Kedalaman pemakanan (depth of cut)

5. Alat potong (bahan dan geometri pahat)

6. Karakteristik benda kerja (struktur dan kekerasan)

commit to user

C. Pembatasan Masalah

Agar penelitian yang dilakukan lebih mengarah pada sasaran yang akan

dicapai dan tidak menyimpang dari tujuan penelitian, maka dari berbagai

permasalahan yang timbul dibatasi pada :

1. Gerak pemakanan dalam satuan mm/putaran

2. Kekasaran permukaan dalam hal ini adalah Ra (kekasaran rata-rata

aritmetik) dengan satuan µm

3. Media pendingin menggunakan minyak pelumas, dromus, dan tanpa

media pendingin

D. Perumusan Masalah

Berdasarkan identifikasi masalah dan pembatasan masalah dapat dibuat

perumusan masalah sebagai berikut :

1. Adakah pengaruh gerak pemakanan terhadap kekasaran permukaan

logam hasil pembubutan pada material baja HQ 760?

2. Adakah pengaruh media pendingin terhadap kekasaran permukaan

logam hasil pembubutan pada material baja HQ 760?

3. Adakah interaksi gerak pemakanan dan media pendingin terhadap

kekasaran permukaan logam hasil pembubutan pada material baja HQ

760?

4. Manakah interaksi gerak pemakanan dan media pendingin yang

menghasilkan kekasaran permukaan paling kecil hasil proses

pembubutan konvensional pada material baja HQ 760?

E. Tujuan Penelitian

Berdasarkan perumusan masalah, tujuan yang hendak dicapai dari

penelitian ini adalah :

1. Mengetahui pengaruh variasi gerak pemakanan terhadap kekasaran

permukaan logam hasil pembubutan pada material baja HQ 760.

2. Mengetahui pengaruh variasi media pendingin terhadap kekasaran

commit to user

3. Mengetahui pengaruh bersama (interaksi) variasi gerak pemakanan dan

variasi media pendingin terhadap kekasaran permukaan logam hasil

pembubutan pada material baja HQ 760.

4. Mengetahui interaksi gerak pemakanan dan media pendingin yang

menghasilkan kekasaran permukaan paling kecil hasil pembubutan

pada material baja HQ 760.

F. Manfaat Penelitian

Setiap penelitian ilmiah yang bagaimanapun bentuknya pasti mempunyai

manfaat yang diharapkan. Adapun manfaat penelitian ini dapat penulis

kemukakan sebagai berikut :

1. Manfaat Praktis

Manfaat praktis yang diharapkan dari penelitian ini antara lain :

a. Dapat digunakan sebagai acuan dalam menentukan gerak pemakanan

yang paling optimal dan media pendingin yang sesuai untuk

mendapatkan kekasaran yang diinginkan dalam proses pemesinan

menggunakan mesin bubut konvensional pada material HQ 760.

b. Menjadi masukan perusahaan dalam hubungannya dengan peningkatan

kualitas dan kuantitas produk hasil pengerjaan pembubutan

konvensional.

c. Sebagai bahan panduan praktik bagi semua pihak tentang pentingnya

gerak pemakanan dan media pendingin terhadap kekasaran permukaan

pada baja HQ 760.

2. Manfaat Teoritis

Manfaat teoritis yang diharapkan dari penelitian ini antara lain :

a. Sebagai masukan dan pertimbangan bagi perkembangan penelitian

sejenis di masa yang akan datang.

b. Menjadi bahan pustaka bagi Program Pendidikan Teknik Mesin

Jurusan Pendidikan Teknik dan Kejuruan Fakultas Keguruan dan Ilmu

commit to user

29 BAB II

LANDASAN TEORI

1. Tinjauan Pustaka

1. Mesin Bubut Konvensional

Mesin bubut (turning machine) adalah suatu jenis mesin perkakas yang

dalam proses kerjanya bergerak memutar benda kerja dan menggunakan mata

potong pahat (tools) sebagai alat untuk menyayat benda kerja tersebut. Mesin

bubut merupakan salah satu mesin proses produksi yang dipakai untuk

membentuk benda kerja yang berbentuk silindris. Pada prosesnya benda kerja

terlebih dahulu dipasang pada chuck (pencekam) yang terpasang pada spindel mesin, kemudian spindel dan benda kerja diputar dengan kecepatan sesuai

perhitungan. Alat potong (pahat) yang dipakai untuk membentuk benda kerja akan

disayatkan pada benda kerja yang berputar. Pada perkembangannya ada jenis

mesin bubut yang berputar alat potongnya, sedangkan benda kerjanya diam.

Dalam kecepatan putar sesuai perhitungan, alat potong akan mudah memotong

benda kerja sehingga benda kerja mudah dibentuk sesuai yang diinginkan. Mesin

bubut manual dikatakan konvensional untuk membedakan dengan mesin-mesin

yang dikontrol dengan komputer (Computer Numerically Controlled) ataupun

kontrol numerik (Numerical Control). (Wirawan Sumbodo, 2008 : 227)

commit to user

2. Bagian Utama Mesin Bubut Konvensional

a. Motor Utama

Motor utama adalah motor penggerak cekam (chuck) untuk memutar benda kerja. Motor ini adalah motor jenis arus searah (DC)

dengan kecepatan putar yang variabel.

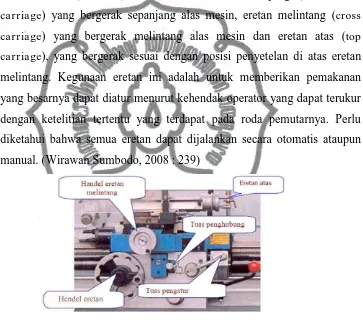

b. Eretan

Eretan (carriage) terdiri atas eretan memanjang (longitudinal

carriage) yang bergerak sepanjang alas mesin, eretan melintang (cross carriage) yang bergerak melintang alas mesin dan eretan atas (top carriage), yang bergerak sesuai dengan posisi penyetelan di atas eretan melintang. Kegunaan eretan ini adalah untuk memberikan pemakanan

yang besarnya dapat diatur menurut kehendak operator yang dapat terukur

dengan ketelitian tertentu yang terdapat pada roda pemutarnya. Perlu

diketahui bahwa semua eretan dapat dijalankan secara otomatis ataupun

manual. (Wirawan Sumbodo, 2008 : 239)

Gambar 2.2. Eretan

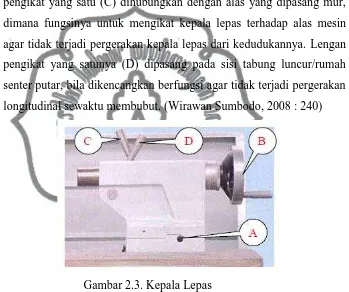

c. Kepala Lepas (Tail Stock)

Kepala lepas digunakan untuk dudukan senter putar sebagai

pendukung benda kerja pada saat pembubutan, dudukan bor tangkai

tirus dan cekam bor sebagai menjepit bor. Kepala lepas dapat bergeser

sepanjang alas mesin, porosnya berlubang tirus, sehingga

memudahkan tangkai bor untuk dijepit. Tinggi kepala lepas sama

dengan tinggi senter tetap. Kepala lepas ini terdiri dari terdapat dua

commit to user

yang terpasang pada kedua sisi alas kepala lepas sekaligus berfungsi

untuk pengatur pergeseran badan kepala lepas untuk keperluan agar

dudukan senter putar sepusat dengan senter tetap atau sumbu mesin,

atau tidak sepusat yaitu pada waktu membubut tirus di antara dua

senter.

Selain roda pemutar (B), kepala lepas juga terdapat dua lagi lengan

pengikat yang satu (C) dihubungkan dengan alas yang dipasang mur,

dimana fungsinya untuk mengikat kepala lepas terhadap alas mesin

agar tidak terjadi pergerakan kepala lepas dari kedudukannya. Lengan

pengikat yang satunya (D) dipasang pada sisi tabung luncur/rumah

senter putar, bila dikencangkan berfungsi agar tidak terjadi pergerakan

longitudinal sewaktu membubut. (Wirawan Sumbodo, 2008 : 240)

Gambar 2.3. Kepala Lepas

Keterangan gambar :

A : Buat pengikat

B : Roda pemutar

C : Lengan pengikat

D : Lengan pengikat

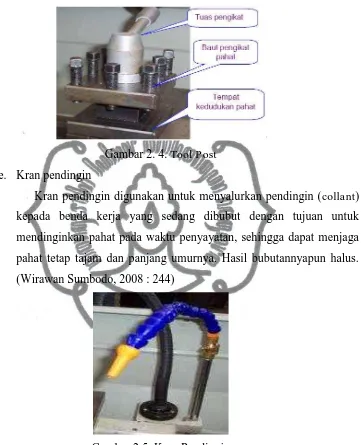

d. Penjepit Pahat (Tool Post)

Penjepit pahat digunakan untuk menjepit atau memegang pahat,

yang bentuknya ada beberapa macam di antaranya seperti ditunjukkan

pada gambar 2.4. Jenis ini sangat praktis dan dapat menjepit 4 (empat)

commit to user

memerlukan 4 (empat) macam pahat dapat dipasang dan disetel

sekaligus. (Wirawan Sumbodo, 2008 : 243)

Gambar 2. 4. Tool Post

e. Kran pendingin

Kran pendingin digunakan untuk menyalurkan pendingin (collant)

kepada benda kerja yang sedang dibubut dengan tujuan untuk

mendinginkan pahat pada waktu penyayatan, sehingga dapat menjaga

pahat tetap tajam dan panjang umurnya. Hasil bubutannyapun halus.

(Wirawan Sumbodo, 2008 : 244)

Gambar 2.5. Kran Pendingin

f. Cekam (Chuck)

Cekam adalah sebuah alat yang digunakan untuk menjepit benda

kerja. Jenisnya ada yang berahang tiga sepusat (self centering chuck)

yang dapat dilihat pada gambar 2.6, dan ada juga yang berahang tiga

dan empat tidak sepusat (independenc chuck). Cekam rahang tiga

sepusat, digunakan untuk benda-benda silindris, dimana gerakan

commit to user

dengan rahang tiga dan empat tidak sepusat, setiap rahang dapat

bergerak sendiri tanpa diikuti oleh rahang yang lain, maka jenis ini

biasanya untuk mencekam benda-benda yang tidak silindris atau

digunakan pada saat pembubutan eksentrik. (Wirawan Sumbodo, 2008

: 247)

Gambar 2.6. Cekam

3. Gerak Pemakanan Mesin Bubut Konvensional

Gerak pemakanan, f (feed), adalah jarak yang ditempuh oleh pahat setiap

benda kerja berputar satu kali (gambar 2.7.), sehingga satuan f adalah

mm/putaran. Gerak pemakanan ditentukan berdasarkan kekuatan mesin, material

benda kerja, material pahat, bentuk pahat, dan terutama kehalusan permukaan

yang diinginkan. Gerak pemakanan biasanya ditentukan dalam hubungannya

dengan kedalaman potong a. Gerak pemakanan tersebut berharga sekitar 1/3 sampai 1/20 a, atau sesuai dengan kehalusan permukaan yang dikehendaki. (Windarto, 2008 :146)

Gambar 2.7. Gerak Pemakanan

Keterangan gambar :

a = kedalaman potong

commit to user

Semakin besar gerak pemakanan pahat maka lebih tebal beram yang

terbentuk. Penampang beram adalah penampang yang dihasilkan setelah satu

putaran benda kerja, pada setiap pemutaran terkelupas sebuah cincin. Semakin

besar penampang beram maka semakin kasar permukaan benda kerja. Luas

penampang beram adalah hasil perkalian antara gerak pemakanan (f) dan

kedalaman potong (a).

A = f . a ……. (mm2). (George Love, 1986 : 182)

Gerak pemakanan ini juga digunakan untuk menghitung kecepatan gerak

pemakanan. Kecepatan gerak pemakanan ini dihitung dengan tujuan mengetahui

waktu yang dibutuhkan pahat untuk bergeser menyayat benda kerja tiap putaran

per menit, dengan diketahuinya kecepatan gerak pemakanan ini waktu produksi

bisa direncanakan. Rumus kecepatan gerak pemakanan sebagai berikut :

Gerak pemakanan ini biasanya disediakan dalam daftar spesifikasi yang

dicantumkan pada mesin bubut bersangkutan. Untuk memperoleh gerak

pemakanan yang kita inginkan kita bisa mengatur tuas pengatur gerak pemakanan

yang ada pada mesin bubut.

Tabel 2.1Gerak Pemakanan pada Mesin Bubut

Sumber : Manual Mesin Bubut konvensional Krisbow KW15-486 Dimana :

V = Kecepatan gerak pemakanan

f = gerak pemakanan

commit to user

4. Media Pendingin

Pendingin adalah cairan yang digunakan dalam proses produksi yang

fungsinya untuk pendinginan panas yang tinggi akibat gesekan dua benda

(Bambang Priambodo, 1992 : 87). Cairan pendingin mempunyai kegunaan yang

khusus dalam proses pemesinan. Selain untuk memperpanjang umur pahat, cairan

pendingin dalam beberapa kasus, mampu menurunkan gaya dan memperhalus

permukaan produk hasil pemesinan. Selain itu, cairan pendingin juga berfungsi

sebagai pembersih/pembawa beram (terutama dalam proses gerinda) dan

melumasi elemen pembimbing (ways) mesin perkakas serta melindungi benda

kerja dan komponen mesin dari korosi. Cairan pendingin bekerja pada daerah

kontak antara beram dengan pahat. Secara umum dapat dikatakan bahwa peran

utama cairan pendingin adalah untuk mendinginkan dan melumasi (Windarto,

2008 : 299).

Cairan pendingin yang biasa dipakai dalam proses pemesinan dapat

dikategorikan dalam empat jenis utama yaitu :

1. Straight oils (minyak murni)

Minyak murni (straight oils) adalah minyak yang tidak dapat diemulsikan

dan digunakan pada proses pemesinan dalam bentuk sudah diencerkan.

Minyak ini terdiri dari bahan minyak mineral dasar atau minyak bumi, dan

kadang mengandung pelumas yang lain seperti lemak, minyak tumbuhan, dan

ester. Selain itu bisa juga ditambahkan aditif tekanan tinggi seperti chlorine, sulphur, dan phosporus. Minyak murni ini berasal salah satu atau kombinasi dari minyak bumi (naphthenic, paraffinic), minyak binatang, minyak ikan atau

minyak nabati.

Viskositasnya dapat bermacam-macam dari yang encer sampai yang kental

tergantung dari pemakaian. Pencampuran antara minyak bumi dengan minyak

hewani atau nabati menaikkan daya pembasahan (wetting action) sehingga

memperbaiki daya lumas. Penambahan unsur lain seperti chlorine, sulphur, atau phosporu (EP additives) menaikkan daya lumas pada temperatur dan tekanan tinggi. Minyak murni menghasilkan pelumasan terbaik, akan tetapi

commit to user

2. Soluble oils

Soluble oil akan membentuk emulsi ketika dicampur dengan air.

Konsentrat mengandung minyak mineral dasar dan pengemulsi untuk

menstabilkan emulsi. Minyak ini digunakan dalam bentuk sudah diencerkan

(biasanya konsentrasinya = 3 sampai 10%) dan unjuk kerja pelumasan dan

penghantaran panasnya bagus. Minyak ini digunakan luas oleh industri

pemesinan dan harganya lebih murah di antara cairan pendingin yang lain.

3. Synthetic fluids (cairan sintetis).

Minyak sintetik (synthetic fluids) tidak mengandung minyak bumi atau

minyak mineral dan sebagai gantinya dibuat dari campuran organik dan

anorganik alkaline bersama-sama dengan bahan penambah (additive) untuk penangkal korosi. Minyak ini biasanya digunakan dalam bentuk sudah

diencerkan (biasanya dengan rasio 3 sampai 10%). Minyak sintetik

menghasilkan unjuk kerja pendinginan terbaik di antara semua cairan

pendingin. Cairan ini merupakan larutan murni (true solutions) atau larutan

permukaan aktif (surface active). Pada larutan murni, unsur yang dilarutkan

terbesar di antara molekul air dan tegangan permukaan (surface tension)

hampir tidak berubah. Larutan murni ini tidak bersifat melumasi dan biasanya

dipakai untuk sifat penyerapan panas yang tinggi dan melindungi terhadap

korosi. Sementara itu dengan penambahan unsur lain yang mampu

membentuk kumpulan molekul akan mengurangi tegangan permukaan

menjadi jenis cairan permukaan aktif sehingga mudah membasahi dan daya

lumasnya baik.

4. Semisynthetic fluids (cairan semi sintetis)

Cairan semi sintetik (semi-synthetic fluids) adalah kombinasi antara

minyak sintetik (A) dan soluble oil (B) dan memiliki karakteristik kedua minyak pembentuknya. Harga dan unjuk kerja penghantaran panasnya terletak

antara dua buah cairan pembentuknya tersebut. Jenis cairan ini mempunyai

karakteristik sebagai berikut :

commit to user

b. Kandungan pengemulsinya (molekul penurun tegangan permukaan)

lebih banyak dari tipe A

Partikel minyaknya lebih kecil dan lebih tersebar. Dapat berupa jenis dengan minyak yang sangat jenuh (“super-fatted”) atau jenis EP (Extreme Pressure). (Windarto, 2008 :300)

Pada saat proses pembubutan terjadi gesekan antara benda kerja dengan

ujung pahat yang menimbulkan panas. Gesekan dan panas tersebut dapat

menyebabkan beram menempel pada ujung mata pahat, sehingga ujung mata

pahat akan rusak. Kekasaran permukaan benda yang dihasilkan akan tinggi dan

ukuran kekasarannya tidak tepat. Hal ini dapat dihindari dengan penggunaan

media pendingin pada saat proses pembubutan, karena media pendingin dapat

berperan sebagai pelumas dan penyerap panas (Arief Darmawan, 1989/1990 : 6).

Keuntungan penggunaan media pendingin pada proses pembubutan :

1. Mengurangi biaya alat potong. Media pendingin mengurangi keausan alat

potong, jika umur pahat makin panjang dan menghemat waktu untuk

mengasah/menajamkan kembali alat potong.

2. Meningkatkan kecepatan produksi. Media pendingin mengurangi gesekan dan

panas yang terjadi, maka kecepatan potong dapat ditingkatkan.

3. Menghemat energi. Gesekan yang terjadi kecil, maka energi yang diperlukan

untuk penggerak mesinpun kecil.

4. Permukaan hasil pemotongan lebih baik. Karena sisi tajam alat potong tidak

cepat tumpul dan tidak mudah rusak, maka mampu menghasilkan permukaan

sesuai dengan yang direncanakan. (Arief Darmawan, 1989/1990 : 7)

5. Material Baja HQ 760

Material yang digunakan sebagai spesimen uji dalam penelitian adalah

commit to user

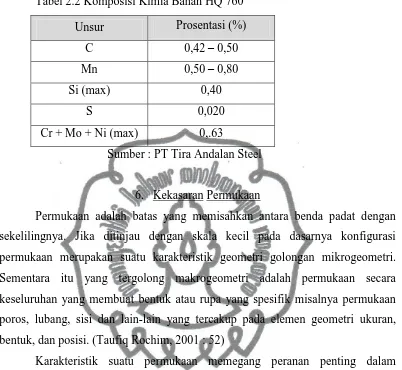

Tabel 2.2 Komposisi Kimia Bahan HQ 760

Unsur Prosentasi (%)

C 0,42 – 0,50

Mn 0,50 – 0,80

Si (max) 0,40

S 0,020

Cr + Mo + Ni (max) 0,.63

Sumber : PT Tira Andalan Steel

6. Kekasaran Permukaan

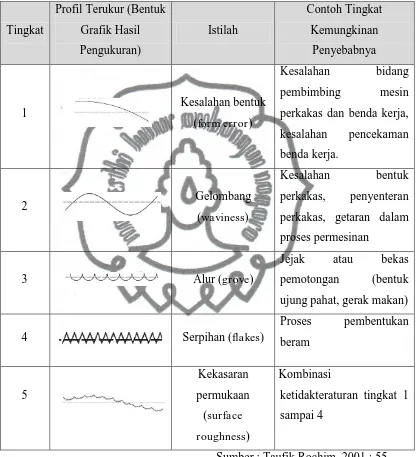

Permukaan adalah batas yang memisahkan antara benda padat dengan

sekelilingnya. Jika ditinjau dengan skala kecil pada dasarnya konfigurasi

permukaan merupakan suatu karakteristik geometri golongan mikrogeometri.

Sementara itu yang tergolong makrogeometri adalah permukaan secara

keseluruhan yang membuat bentuk atau rupa yang spesifik misalnya permukaan

poros, lubang, sisi dan lain-lain yang tercakup pada elemen geometri ukuran,

bentuk, dan posisi. (Taufiq Rochim, 2001 : 52)

Karakteristik suatu permukaan memegang peranan penting dalam

perancangan komponen mesin atau peralatan. Banyak hal di mana karakteristik

permukaan perlu dinyatakan dengan jelas misalnya dalam kaitannya dengan

gesekan, keausan, pelumasan ketahanan lelah, perekatan dua atau lebih komponen

mesin dan sebagainya.

Konfigurasi permukaan yang kita lihat dengan mata sebenarnya tidaklah

serapi yang terlihat. Apabila profil permukaan kita lihat dari penampang

melintang benda kita akan melihat ketidakteraturan dari profil permukaan suatu

benda. Ketidakteraturan konfigurasi suatu permukaan bila ditinjau dari profilnya

dapat diuraikan menjadi beberapa tingkat seperti yang terlihat pada tabel 2.2.

Tingkat pertama merupakan ketidakteraturan makrogeometri yaitu keseluruhan

permukaan yang membuat bentuk. Tingkat kedua yaitu yang disebut dengan

gelombang (waviness), merupakan ketidakteraturan yang periodik dengan panjang

commit to user

yaitu alur (groove) dan tingkat keempat adalah serpihan (flaw) dan keduanya lebih

dikenal dengan istilah kekasaran (roughness). (Taufiq Rochim, 2001 : 54)

Tabel 2.3 Ketidakteraturan Suatu Profil (Konfigurasi Penampang Permukaan)

Tingkat

[image:33.595.113.530.174.631.2]Profil Terukur (Bentuk

Grafik Hasil

Pengukuran)

Istilah

Contoh Tingkat

Kemungkinan

Penyebabnya

1 Kesalahan bentuk

(form error)

Kesalahan bidang

pembimbing mesin

perkakas dan benda kerja,

kesalahan pencekaman

benda kerja.

2 Gelombang

(waviness)

Kesalahan bentuk

perkakas, penyenteran

perkakas, getaran dalam

proses permesinan

3 Alur (grove)

Jejak atau bekas

pemotongan (bentuk

ujung pahat, gerak makan)

4 Serpihan (flakes)

Proses pembentukan

beram

5

Kekasaran

permukaan

(surface

roughness)

Kombinasi

ketidakteraturan tingkat 1

sampai 4

Sumber : Taufik Rochim, 2001 : 55

Istilah kekasaran permukaan digunakan secara luas di industri dan

biasanya digunakan untuk mengukur kehalusan dari suatu permukaan benda.

Standard Amerika B46.1-1947 mendefinisikan mengenai kekasaran permukaan,

permukaan yang digambarkan dari konsep permukaan metrologi dan terminologi

commit to user

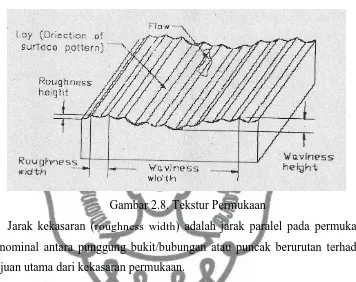

Kekasaran terdiri dari ketidakteraturan dari tekstur permukaan, yang pada

umumnya mencakup ketidakteraturan yang diakibatkan oleh perlakuan selama

[image:34.595.142.498.187.469.2]proses produksi. Contoh bentuk tekstur permukaan benda kerja dapat dilihat pada

gambar 2.8.

Gambar 2.8. Tekstur Permukaan

Jarak kekasaran (roughness width) adalah jarak paralel pada permukaan

yang nominal antara punggung bukit/bubungan atau puncak berurutan terhadap

pola ajuan utama dari kekasaran permukaan.

Penggalan jarak kekasaran (roughness width off cut) adalah pengukuran

rata-rata tingginya kekasaran yang menandakan pengaturan jarak yang terbesar

dari ketidakteraturan permukaan berulang. Nilai penggalan jarak kekasaran dinilai

dalam perseribu dari suatu inci. Tabel standar untuk nilai-nilai penggalan jarak

kekasaran 0,003; 0,10; 0,030; 0,100; dan 1,000 inci. Jika tidak ada nilai, maka

ditetapkan suatu asumsi penilaian/beban maksimum 0,030 inci.

Waviness yaitu meliputi semua ketidakteraturan yang terjadi pada permukaan. Waviness height adalah jarak puncak tertinggi terhadap lembah. Waviness width adalah pengaturan jarak dari gelombang/lambaian berurutan mencapai puncak atau lembah gelombang/lambaian berurutan lain.

Lay adalah arah dari pola acuan permukaan utama, secara normal ditentukan oleh metode produksi.

commit to user

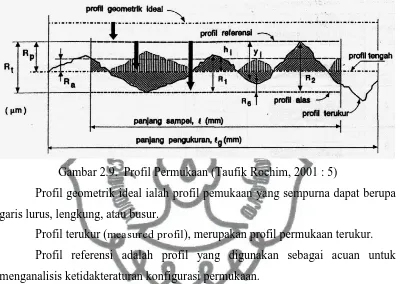

Untuk mereproduksi profil suatu permukaan, sensor arau peraba harus

digerakkan mengikuti lintasan yang berupa garis lurus dengan panjang

pengukuran (transversing length; lg) yang telah ditentukan. Reproduksi yang

[image:35.595.114.514.196.480.2]dihasilkan oleh alat ukur kekasaran akan terlihat seperti gambar 2.9.

Gambar 2.9. Profil Permukaan (Taufik Rochim, 2001 : 5)

Profil geometrik ideal ialah profil pemukaan yang sempurna dapat berupa

garis lurus, lengkung, atau busur.

Profil terukur (measured profil), merupakan profil permukaan terukur.

Profil referensi adalah profil yang digunakan sebagai acuan untuk

menganalisis ketidakteraturan konfigurasi permukaan.

Profil akar/alas yaitu profil referensi yang digeserkan ke bawah, sehingga

menyinggung titik terrendah profil terukur.

Profil tengah adalah profil yang digeserkan ke bawah sedemikian rupa,

sehingga jumlah luas bagi daerah-daerah di atas profil tengah sampai profil

terukur adalah sama dengan jumlah luas daerah-daerah di bawah profil tengah

sampai ke profil terukur.

Berdasarkan profil-profil yang diterangkan di atas, dapat didefinisikan

beberapa parameter permukaan, yaitu yang berhubungan dengan dimensi pada

arah tegak dan arah memanjang. Untuk dimensi arah tegak dikenal beberapa

parameter yaitu:

1. Kekasaran total (peak to valley height/total height), Rt (µm) adalah jarak

commit to user

2. Kekasaran perataan (depth of surface smoothness/peak to mean line), Rp (µm)

adalah jarak rata-rata antara profil referensi dengan profil terukur yang

nilainya sama dengan jarak antara profil referensi dengan profil tengah.

3. Kekasaran rata-rata aritmetik (mean roughness index/center line average,

CLA), Ra (µm) adalah harga rata-rata aritmetik bagi harga absolutnya jarak

antara profil terukur dengan profil tengah.

4. Kekasaran rata-rata kuadratik (root mean square height), Rq (µm) adalah akar

bagi jarak kuadrat rata-rata antara profil terukur dengan profil tengah.

5. Kekasaran total rata-rata, Rz (µm), merupakan jarak rata-rata profil alas ke

profil terukur pada lima puncak tertinggi dikurangi jarak rata-rata profil alas

ke profil terukur pada lima lembah terrendah.

Harga kekasaran rata-rata (Ra) maksimal yang diijinkan ditulis di atas

simbol segitiga. Satuan yang digunakan harus sesuai dengan satuan panjang yang

digunakan dalam gambar teknik (metrik atau inci). Jika angka kekasaran Ra

minimum diperlukan dapat dituliskan di bawah angka kekasaran maksimum.

Angka kekasaran dapat diklarifikasikan menjadi 12 angka kelas kekasaran seperti

commit to user

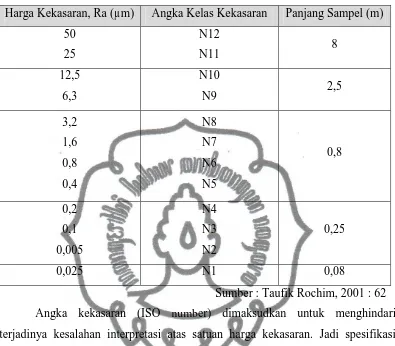

Tabel 2.4 Standarisasi Simbol Nilai Kekasaran

Harga Kekasaran, Ra (µm) Angka Kelas Kekasaran Panjang Sampel (m)

50

25

N12

N11 8

12,5

6,3

N10

N9 2,5

3,2

1,6

0,8

0,4

N8

N7

N6

N5

0,8

0,2

0,1

0,005

N4

N3

N2

0,25

0,025 N1 0,08

Sumber : Taufik Rochim, 2001 : 62

Angka kekasaran (ISO number) dimaksudkan untuk menghindari terjadinya kesalahan interpretasi atas satuan harga kekasaran. Jadi spesifikasi

kekasaran dapat langsung dituliskan nilainya atau dengan menuliskan angka

kekasaran ISO. Panjang sampel pengukuran disesuaikan dengan angka kekasaran

yang dimiliki oleh suatu permukaan. Apabila panjang sampel tidak dicantumkan

di dalam penulisan simbol berat, maka panjang sampel 0,8 mm (bila diperkirakan

proses permesinannya halus sampai sedang) dan 2,5 mm (bila diperkirakan proses

permesinannya kasar). (Taufiq Rochim, 2001 : 55-63)

2. Penelitian yang Relevan

Penelitian yang akan dilakukan ini merujuk pada penelitian yang telah

dilakukan sebelumnya.

Yusuf Cahyo Wibowo (2006) meneliti tentang pengaruh kecepatan spindel

dan kedalaman pemakanan terhadap tingkat kekasaran logam paduan aluminium

commit to user

kecepatan spindel 460 rpm, 755 rpm, dan 1255 rpm. Variasi kedalaman

pemakanan juga menggunakan tiga variasi yaitu 0,5 mm; 1 mm; dan 1,5 mm.

Spesimen yang digunakan berjumlah 9 buah dengan panjang 60 mm dan

diameternya 25,4 mm. Pengukuran kekasaran permukaan dilakukan dengan

menggunakan Mitutoyo Surftest. Hasil penelitian menunjukkan bahwa ada pengaruh yang signifikan antara variasi kecepatan spindel terhadap tingkat

kekasaran permukaan logam paduan aluminium. Semakin besar kecepatan spindel

yang digunakan, semakin kecil tingkat kekasaran permukaan benda kerja. Ada

pengaruh kedalaman pemakanan terhadap tingkat kekasaran permukaan logam.

Kedalaman pemakanan yang semakin kecil akan menghasilkan tingkat kekasaran

permukaan yang semakin kecil. Tidak ada interaksi yang positif dan signifikan

antara variasi kecepatan spindel dan kedalaman pemakanan terhadap tingkat

kekasaran permukaan logam paduan aluminium. Simpulan penelitian bahwa

kekasaran permukaan yang paling kecil dihasilkan pada kecepatan spindel 1255

rpm dengan kedalaman pemakanan 0,5 mm dan yang paling besar pada kecepatan

spindel 460 rpm dan kedalaman pemakanan 1,5 mm.

Ali Mursit (2006) meneliti tentang pengaruh sudut potong utama dan

variasi penggunaan media pendingin terhadap kekasaran permukaan hasil

pembubutan baja EMS 45. Dalam penelitian ini digunakan metode eksperimen

dengan variasi sudut potong utama, yaitu : 500, 600, 700. Variasi penggunaan media pendingin yang digunakan dalam penelitian ini adalah air, coolant, dan oli SAE 40. Dari hasil penelitian dapat disimpulkan bahwa ada pengaruh yang

signifikan antara sudut potong utama terhadap kekasaran pernukaan hasil

pembubutan baja EMS 45. Ada pengaruh yang signifikan antara variasi

penggunaan media pendingin terhadap kekasaran pernukaan hasil pembubutan

baja EMS 45. Ada pengaruh yang signifikan antara sudut potong utama dan

variasi penggunaan media pendingin terhadap kekasaran pernukaan hasil

pembubutan baja EMS 45. Didapat kekasaran permukaan yang minimal dari hasil

pembubutan baja EMS 45 yaitu 6,233 µm pada proses perlakuan sudut potong

commit to user

Ninuk Jonoadji dan Joni Dewanto (1999) meneliti tentang pengaruh

parameter potong dan geometri pahat terhadap kekasaran permukaan pada proses

bubut. Proses pemesinan dilakukan pada pada material baja S45C dengan

menggunakan pahat coated carbide. Kondisi pemesinan menggunakan variasi kecepatan potong 150 m/mnt, 175 m/mnt, 200m/mnt. Gerak makan divariasi 0,1

mm/rev; 0,15 mm/rev; dan 1,2 mm/ rev. Kedalaman potong 1 mm. Percobaan

dilakukan berdasarkan desain eksperimen dan analisis regresi. Dari hasil

percobaan didapatkan gerak pemakanan memberikan pengaruh yang paling besar

dan kecepatan potong memberikan pengaruh paling kecil terhadap kekasaran

permukaan.

Gambar 2.10. Grafik Prediksi Kekasaran terhadap Gerak Pemakanan dengan

Kecepatan Potong Bervariasi. (Ninuk Jonoadji dan Joni Dewanto, 1999 :

82 – 88)

(b.) Nose radius 0,8 mm (a). Nose radius 0,4 mm

[image:39.595.107.570.154.689.2]commit to user

Dari gambar 2.10 terlihat bahwa dengan bertambahnya nilai dari gerak

pemakanan akan memperbesar nilai Ra pada semua nilai kecepatan potong pada

tiap radius. Pada nilai gerak pemakanan yang sama, memperbesar kecepatan

potong akan menurunkan nilai Ra.

Isdaryanto Iskandar (1995) meneliti tentang variabilitas kualitas

permukaan baja AISI 1060 yang dihasilkan dengan proses bubut dengan

menggunakan pahat karbida terhadap lama pemotongan pada berbagai kecepatan

potong, tanpa dan menggunakan media pendingin. Kondisi pemesinan

menggunakan variasi kecepatan potong 300 m/mnt, 240 m/mnt, 180 m/mnt, 140

m/mnt, 110 m/mnt. Pemotongan dilakukan tanpa menggunakan media pendingin

dan menggunakan media pendingin dromus. Kedalaman potong 1 mm. Gerak

pemakanan 0,1 mm/rev. Hasil penelitian menunjukkan dalam kondisi tanpa media

pendingin, hasil terbaik (tingkat kekasaran N7) dihasilkan pada kecepatan potong

300 m/mnt. Pada kecepatan potong 240 m/mnt masih berada pada tingkat

kekasaran N7, pada kecepatan lainnya yang lebih rendah memiliki tingkat

kekasaran N8. Pemotongan dalam kondisi menggunakan pendingin hasil terbaik

(tingkat kekasaran N7) dihasilkan pada kecepatan potong 300 m/mnt. Pada

kecepatan potong 240 m/mnt, 180 m/mnt, 140 m/mnt masih berada pada tingkat

kekasaran N7, pada kecepatan lain 110 m/mnt memiliki tingkat kekasaran N8.

Grafik hubungan antara penggunaan media pendingin dan kekasaran

commit to user

(a) Pemotongan tanpa menggunakan media pendingin

(b) Pemotongan dengan menggunakan media pendingin

[image:41.595.152.498.111.626.2]commit to user

3. Kerangka Pemikiran

Kekasaran permukaan produk hasil pengerjaan pada mesin-mesin

merupakan salah satu bagian yang harus diperhitungkan sebagai upaya bengkel

pemesinan dalam meningkatkan kualitas produk. Selain itu, diperlukan cara agar

mesin perkakas tersebut menghasilkan produk dengan jumlah banyak dalam

waktu singkat, sehingga biaya produksi dapat ditekan serendah-rendahnya.

Produk yang berkualitas diperoleh dari adanya proses pemesinan yang

baik. Kekasaran permukaan adalah salah satu keadaan yang disebabkan oleh

kondisi pemotongan dari proses pemesinan. Dari penelitian sebelumnya kekasaran

produk dari mesin bubut dapat dipengaruhi oleh beberapa faktor seperti : gerak

pemakanan, kedalaman potong, kecepatan potong, sudut potong utama, geometri

pahat, material pahat, media pendingin dan material benda kerja.

1. Pengaruh Gerak Pemakanan terhadap Kekasaran Permukaan

Pada penelitian sebelumnya telah diteliti mengenai pengaruh kecepatan

spindel dan kedalaman pemakanan terhadap tingkat kekasaran logam, juga

pengaruh parameter potong dan geometri pahat terhadap kekasaran permukaan

pada proses bubut. Dari kedua penelitian diatas parameter potong memiliki

pengaruh terhadap kekasaran permukaan. Hasil penelitian menunjukan gerak

pemakanan memberikan pengaruh yang paling besar terhadap kekasaran

permukaan. Berbeda dengan penelitian sebelumnya yang proses pembubutan

menggunakan mesin CNC, pada penelitian ini menggunakan mesin bubut

konvensional.

Gerak pemakanan, f (feed), adalah jarak yang ditempuh oleh pahat setiap

benda kerja berputar satu kali. Semakin panjang jarak penyayatan pahat satu

kali benda kerja berputar semakin tebal penampang beram yang terbentuk,

ketebalan penampang beram yang dihasilkan akan mempengaruhi kekasaran

permukaan, semakin tebal penampang beram yang dihasilkan pahat sekali

benda kerja berputar semakin kasar permukaan benda kerja. Dengan demikian

commit to user

2. Pengaruh Media Pendingin terhadap Kekasaran Permukaan

Sebelum penelitian ini telah ada penelitian mengenai pengaruh sudut

potong utama dan variasi penggunaan media pendingin terhadap kekasaran

permukaan dengan variasi media pendingin yang digunakan air, coolant, dan oli SAE 40. Pada penelitian mengenai variabilitas kualitas permukaan baja

yang dihasilkan dengan proses bubut dengan menggunakan pahat karbida

terhadap lama pemotongan pada berbagai kecepatan potong, tanpa

menggunakan media pendingin dan menggunakan media pendingin, media

pendingin yang digunakan adalah dromus. Pada penelitian ini untuk

mengetahui pengaruh variasi penggunaan media pendingin terhadap kekasaran

permukaan logam, maka divariasikanlah penggunaan media yang memiliki

sifat melumasi, media pendingin yang memiliki sifat mendinginkan dan

menggunakan media pendingin udara atau pembubutan kering.

Pada saat pemotongan, apabila gaya gesek yang terjadi antara muka pahat

dan beram lebih kecil dibandingkan dengan gaya yang dibutuhkan untuk

menggeser material (beram) dari muka pahat, seluruh beram akan mengalir

meninggalkan muka pahat. Apabila yang terjadi sebaliknya, material akan

menempel pada muka pahat. Gejala ini dikenal dengan seizure. Bilamana penumpukan ini terjadi berlapis-lapis, fenomena ini dikenal sebagai built up edge.

Apabila pada muka pahat terjadi built up edge sedangkan temperatur pada

tempat tersebut berada di bawah temperatur rekristalisasi, kekerasan built up edge cukup besar dan mampu untuk menjadi mata potong kedua. Karena adanya mata potong kedua, pada benda kerja akan timbul bidang kerja baru

yang tidak stabil. Akibat dari hal tersebut di atas, adalah kualitas permukaan

benda kerja yang dihasilkan akan menurun atau berfluktuasi.

Saat proses pembubutan terjadi gesekan antara benda kerja dengan ujung

pahat yang menimbulkan panas. Gesekan dan panas tersebut dapat

menyebabkan beram menempel pada ujung mata pahat sehingga ujung mata

pahat akan rusak. Kekasaran permukaan benda yang dihasilkan akan tinggi

commit to user

penggunaan media pendingin pada saat proses pembubutan, karena media

pendingin dapat berperan sebagai pelumas dan penyerap panas. Dengan

demikian diduga ada pengaruh media pendingin terhadap kekasaran

permukaan.

3. Pengaruh Gerak Pemakanan dan Media Pendingin terhadap Kekasaran

Permukaan

Dari teori dan penelitian yang telah dilakukan sebelumnya diketahui gerak

pemakan mempengaruhi kekasaran permukaan, sama halnya dengan media

pendingin juga memiliki pengaruh terhadap kekasaran permukaan, dengan

demikian diduga ada pengaruh gerak pemakanan dan media pendingin

terhadap kekasaran permukaan.

Pada penelitian ini digunakan benda kerja bahan baja HQ 760. Proses

pembubutannya menggunakan mesin bubut konvensional. Gerak pemakanan pada

penelitian ini akan divariasikan yaitu 3,16 mm/rev; 4,10 mm/rev; dan 5,16

mm/rev. Media pendinginnya juga divariasi yaitu menggunakan dromus, oli SAE

40, dan udara. Untuk mengetahui secara pasti ada tidaknya pengaruh gerak

pemakanan dan media pendingin terhadap kekasaran permukaan logam hasil

proses bubut konvensional pada material baja HQ 760, maka dilakukan

pengukuran kekasaran permukaannya menggunakan Fowler Surfcoder SE 1700 Surface roughness measuring instrument.

Berdasarkan uraian tersebut dapat ditentukan paradigma penelitian sebagai berikut :

[image:44.595.117.528.557.702.2]

Gambar 2.12. Kerangka Pemikiran B

A

X A3

A1

B2 B1

B3

A2 Keterangan :

A = Variasi Gerakan Pemakanan

B = Variasi Media Pendingin

commit to user

4. Hipotesis Penelitian

Berdasarkan rumusan masalah dan analisa kerangka pemikiran di atas

dapat diambil hipotesis sebagai berikut :

1. Ada pengaruh gerak pemakanan terhadap kekasaran permukaan logam

hasil pembubutan pada material baja HQ 760.

2. Ada pengaruh media pendingin terhadap kekasaran permukaan logam

hasil pembubutan pada material baja HQ 760.

3. Ada pengaruh secara bersama gerak pemakanan dan media pendingin

terhadap kekasaran permukaan logam hasil pembubutan pada material

baja HQ 760.

4. Ada interaksi gerak pemakanan dan media pendingin yang

menghasilkan kekasaran permukaan paling kecil hasil pembubutan

commit to user

52 BAB III

METODOLOGI PENELITIAN

A. Tempat dan Waktu Penelitian

1. Tempat Penelitian

Penelitian ini dilaksanakan di laboratorium Pemesinan Program Studi

Pendidikan Teknik Mesin Jurusan Pendidikan Teknik dan Kejuruan FKIP UNS

sebagai tempat pengerjaan pemesinan dengan mesin bubut konvensional, dan

laboratorium Program Diploma Teknik Mesin Fakultas Teknik UGM sebagai

tempat pengujian tingkat kekasaran permukaan.

2. Waktu Penelitian

Penelitian ini dilaksanakan bulan Mei s/d Oktober 2010. Adapun jadwal

pelaksanaan kegiatan sebagai berikut :

a. Seminar proposal : 21 Mei 2010

b. Revisi proposal : 21 Mei sampai 5 Juli 2010

c. Perijianan : 19 Juli 2010

d. Proses pemesinan : 16 Agustus sampai 3 September 2010

e. Uji kekasaran : 7 September 2010

f. Analisis data : 13 – 18 September 2010

g. Penulisan laporan : Minggu ketiga September 2010 sampai minggu

pertama Oktober 2010

B. Metodologi Penelitian

Penelitian ini dilakukan untuk mengetahui pengaruh gerak pemakanan dan

media pendingin terhadap kekasaran permukaan logam hasil proses pembubutan

konvensional pada material baja HQ 760. Untuk mendapatkan kebenaran ilmiah,

metode yang digunakan dalam penelitian ini adalah metode eksperimen.

Penelitian eksperimen adalah penelitian yang dilakukan dengan mengadakan

manipulasi terhadap obyek penelitian serta adanya kontrol.

Metode eksperimen yang digunakan adalah metode eksperimen desain

commit to user

desain dimana perlakuan dilakukan sepenuhnya secara acak kepada unit-unit

eksperimen atau sebaliknya. Syarat yang harus dipenuhi dalam desain ini adalah

mempunyai data yang homogen (Sudjana, 1991: 15). Desain model tetap yaitu

desain yang digunakan apabila penelitian hanya mempunyai a buah taraf faktor A

dan hanya b buah faktor B dan semuanya digunakan dalam eksperimen yang dilakukan (Sudjana, 1991: 116). Eksperimen faktorial adalah eksperimen yang

semua (hampir semua) taraf sebuah faktor tertentu dikombinasikan atau

disilangkan dengan semua (hampir semua) taraf tiap faktor lainnya yang ada

dalam eksperimen itu (Sudjana, 1991: 109).

Pada penelitian ini untuk pengukuran tingkat kekasaran digunakan desain

eksperimen faktorial 3 x 3. Terdapat dua variabel bebas yang kemudian pada

desain eksperimen ini disebut faktor. Faktor pertama mempunyai tiga taraf yaitu

variasi gerak pemakanan (feed) 0,316 mm/rev; 0,410 mm/rev; dan 0,516 mm/rev.

Faktor kedua mempunyai tiga taraf, yaitu variasi media pendingin yaitu dengan

dromus, oli SAE 40, dan udara. Pada eksperimen ini diperoleh desain eksperimen

faktorial 3 x 3 dengan demikian diperlukan 9 kondisi eksperimen atau 9

kombinasi perlakuan yang berbeda-beda.

C. Populasi dan Sampel

1. Populasi Penelitian

Populasi menurut Suharsimi Arikunto (2002 : 108), menyatakan bahwa

populasi adalah keseluruhan subyek penelitian. Populasi penelitian ini adalah

keseluruhan spesimen yaitu HQ 760 berbentuk silinder.

2. Sampel Penelitian

Menurut Suharsimi Arikunto (2002 : 109) “sampel adalah bagian atau

wakil populasi yang diteliti”.

Tujuan digunakannya teknik sampling adalah untuk menentukan seberapa

banyak sampel yang diambil. Dalam penelitian ini sampel penelitian diambil

commit to user

Sementara menurut Suharsimi Arikunto (2002 : 117) teknik purposive sampling adalah sampel yang dilakukan dengan cara mengambil subyek bukan didasarkan atas strata, random atau daerah tetapi didasarkan adanya tujuan

tertentu.

Data didapat dari hasil pengujian kekasaran permukaan spesimen baja HQ

760 di laboratorium yang sebelumnya telah mengalami proses pembubutan

dengan variasi gerak pemakanan 3,16 mm/rev; 4,10 mm/rev; dan 5,16 mm/rev;

serta variasi penggunaan media pendingin dengan dromus, oli SAE 40, dan udara.

Sampel dalam penelitian ini diambil dari bahan HQ 760 dengan ukuran

diameter 29,5 mm dan panjang 68 mm, sebanyak 9 buah.

Pengambilan data kekasaran permukaan dilakukan 3 kali pada tempat yang

berbeda pada tiap-tiap sampel, sehingga jumlah datanya adalah 27.

D. Teknik Pengumpulan Data

1. Identifikasi Variabel

Dalam penelitian ini, dilakukan pengukuran terhadap keberadaan suatu

variabel dengan instrumen penelitian. Selanjutnya dilakukan analisis untuk

mencari hubungan antara variabel yang satu dengan variabel yang lain. Sugiyono

(2005 : 91) menyebutkan “Variabel merupakan gejala yang menjadi fokus peneliti

untuk diamati, variabel itu sebagai atribut dari sekelompok orang atau obyek yang

mempunyai variasi antara satu dengan yang lainnya dalam kelompok itu”.

a. Variabel Bebas

Variabel bebas adalah variabel yang menjadi sebab timbulnya atau

berubahnya variabel terikat. Munculnya variabel ini tidak dipengaruhi atau tidak

ditentukan oleh ada atau tidaknya variabel lain. Tanpa adanya variabel bebas,

maka tidak akan ada variabel terikat. Jika variabel bebas berubah, maka akan

muncul variabel terikat yang berbeda atau yang lain.

commit to user

Tabel 3.1 Rekomendasi Pembubutan

Turning with carbide tool Rough

turning Medium turning Finish turning

Depth of cut min. 5 1 s/d 5 max. 1

Feed (f) mm/rev min. 1,0 0,3 s/d 1,0 max. 0,3

ISO machining

gruop for carbide tool

P30 s/d P40 P20 s/d P30 P10

Cutting speed (Vc)

m/min 40 s/d 60 60 s/d 150 >150

Sumber : PT Tira Andalas Steel

1) Gerak pemakanan (feed)

Dari tabel 3.1 untuk pahat jenis carbide tool direkomendasikan untuk proses medium turning menggunakan gerak pemakanan 0,3 s/d 1,0 mm/rev. Berdasarkan rekomendasi tabel 3.1 dan gerak pemakanan

yang ada pada mesin bubut konvensional Krisbow KW15-486 gerak

pemakanan yang digunakan dalam percobaan ini:

a) Gerak pemakanan rendah

Untuk kecepatan pemakanan rendah digunakan kecepatan

pemakanan 0,316 mm/rev.

b) Gerak pemakanan tengah

Untuk kecepatan pemakanan tengah digunakan kecepatan

pemakanan 0,410 mm/rev sesuai dengan rekomendasi dari pahat yang

digunakan.

c) Gerak pemakanan tinggi

Untuk kecepatan pemakanan tinggi digunakan kecepatan

pemakanan 0,516 mm/rev.

2) Media Pendingin

commit to user

a) Dromus

Dromus dalam penggunaannya sebagai cairan pendingin,

dicampur dengan air, dengan perbandingan 20 air : 1 dromus. Dromus

adalah sejenis minyak mineral yang mengemulsi dengan air, berwarna

putih susu. Cairan dromus dicampur dengan air bertujuan untuk

meningkatkan daya pelumasan pada air, karena daya lumas air sangat

kecil sehingga bila digunakan sebagai media pendingin kurang baik,

karena syarat suatu media pendingin yang baik selain mampu

mendinginkan juga mampu melumasi. Jadi dromus akan memiliki

[image:50.595.164.508.226.565.2]daya pendinginan yang besar, tetapi tetap memiliki daya pelumasan.

Tabel 3.2 Spesifikasi Dromus

TYPICAL CHARACTERISTICS DROMUS

Density at 15°C - Kg/m3 955

Flash Point, Base oil, °C 162

Viscosity @ 40°C 80

pH (10% Emulsion) 8,7

Emulsion stability (500 ppm) 22

hr. oil/cream @ 25°C

None

Copper Strip @ 40°C 1a

Herbert Rust Test pass

Freeze/Thaw (40 cycles) No separation

Sumber : http://www-static.shell.com

b) Minyak pelumas

Minyak pelumas memiliki daya pendinginan kurang dibanding air,

mimyak pelumas memiliki daya pelumasan yang sangat baik. Daya

pelumasan ini dapat mengurangi gesekan yang terjadi pada saat

pembubutan, sehingga panas yang terjadi akibat gesekan dapat

dicegah.

Menurut Anwir (1994 : 72) minyak pelumas yang digunakan untuk

pendingin itu di samping mendinginkan, harus juga melumasi. Minyak

commit to user

terjadi. Minyak pelumas yan