5

BAB II

LANDASAN TEORI

2.1 Bearing

2.1.1 Pengertian bearing

Bearing (bearing) adalah elemen mesin yang menumpu poros yang mempunyai beban, sehingga putaran atau gerakan bolak-baliknya dapat berlangsung secara halus, aman, dan mempunyai umur yang panjang. Bearing harus cukup kokoh untuk memungkinkan poros serta elemen mesin lainnya bekerja dengan baik. Jika bearing tidak berfungsi dengan baik maka prestasi seluruh sistem tidak dapat bekerja secara semestinya.

Sejarah penggunaan bearing untuk mengurangi efek gesekan dapat ditelusuri dari hasil penemuan kereta sederhana yang telah berumur 5000 tahun di Euphrates didekat Sungai Tigris. Penggunaan bearing yang lebih maju terlihat pada kereta Celticsekitar 2000 tahun yang lalu seperti ditunjukkan pada Gambar 2.1. Kereta ini menggunakan bearing kayu dan pelumas dari lemak hewan.

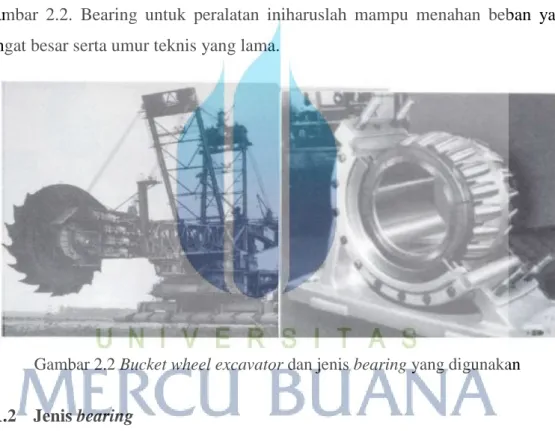

Dalam sejarah modern, desain dan penggunaan bearing yang terdokumentasidengan baik dimulai oleh Leonardo Davinci. Dia menggunakanroller bearing untuk kincir angin dan penggilingan gandum. Paten pertama tentangbearing didaftarkan di Perancis 400 tahun kemudian. Selanjutnya katalog bearing pertama di dunia diterbitkan di inggris pada tahun 1900. Saat ini, penggunaan bearing sebagai komponen anti gesek telah digunakan secara luas dengan variasi ukuran, variasibeban, variasi putaran yang sangat lebar. Contoh penggunaan bearing untuk peralatanberat dipertambangan ditunjukkan pada Gambar 2.2. Bearing untuk peralatan iniharuslah mampu menahan beban yang sangat besar serta umur teknis yang lama.

Gambar 2.2 Bucket wheel excavator dan jenis bearing yang digunakan

2.1.2 Jenis bearing

Berdasarkan konstruksi dan mekanisme mengatasi gesekan, bearing dapat diklasifikasikan menjadi dua yaitu ball bearing dan roller bearing.

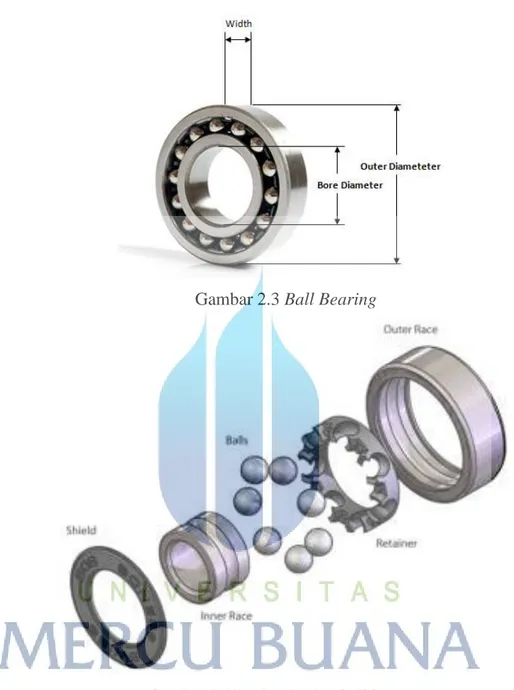

1. Ball bearing menggunakan mekanisme sliding, dimana dua permukaan komponen mesinsaling bergerak relatif. Diantara kedua permukaan terdapat pelumas sebagai agen utama untuk mengurangi gesekan antara kedua permukaan.

Gambar 2.3 Ball Bearing

Gambar 2.4 Bagian-bagian ball bearing

2. Roller Bearing menggunakan elemen rolling untuk mengatasi gesekan antara dua komponen yang bergerak. Diantara kedua permukaan ditempatkan elemen gelinding seperti misalnya bola, rol, taper dan lain lain. Kontak gelinding terjadi antara elemen ini dengan komponen lain yang berarti pada permukaan kontak tidak ada gerakan relatif.

Gambar 2.5 Roller bearing

2.2 Mesin Width Grinding

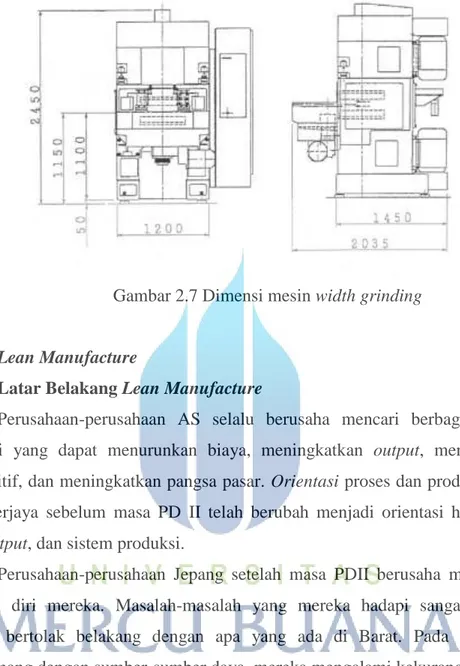

Mesin width grinding adalah mesin grinding yang terdiri dari dua grinding stone (batu grinding) dengan dimensi lebar main baody mesin 120 cm, panjang 203.5 cm, dan tinggi 245 cm. Mesin width grinding digunakan pada proses grinding bagian width (lebar) dari bearing.

Gambar 2.7 Dimensi mesin width grinding

2.3 Lean Manufacture

2.3.1 Latar Belakang Lean Manufacture

Perusahaan-perusahaan AS selalu berusaha mencari berbagai strategi efisiensi yang dapat menurunkan biaya, meningkatkan output, menjadi lebih kompetitif, dan meningkatkan pangsa pasar. Orientasi proses dan produksi masal yang berjaya sebelum masa PD II telah berubah menjadi orientasi hasil, fokus pada output, dan sistem produksi.

Perusahaan-perusahaan Jepang setelah masa PDII berusaha membangun kembali diri mereka. Masalah-masalah yang mereka hadapi sangat berbeda, bahkan bertolak belakang dengan apa yang ada di Barat. Pada saat Barat bergelimang dengan sumber-sumber daya, mereka mengalami kekurangan sumber daya manusia, material, maupun finansial. Kondisi ini memaksa mereka untuk mengembangkan praktek-praktek manufaktur baru yang rendah biaya.

Pimpinan-pimpinan perusahaan Jepang terdahulu seperti Eiji Toyoda, Taiichi Ohno, dan Shingeo Shingo dari Toyota Motor Company, mengembangkan sebuah sistem produksi yang disiplin dan berfokus pada proses yang sekarang dikenal sebagai “Toyota Production System” atau “Lean Production”. Tujuan dari sistem ini adalah untuk meminimumkan penggunaan sumber-sumber daya yang tidak memberi nilai tambah pada produk

Konsep “Lean Manufacturing” dipopulerkan di Amerika oleh Massachusetts Institute of Technology dalam studi mengenai pergerakan dari produksi masal kearah produksi seperti yang dijabarkan dalam The Machine that Changed the World (Womack, Jones & Roos, 1990). Di sana dibahas mengenai perbedaan besar antara kinerja perusahaan otomotif Amerika dan Jepang. Buku tersebut juga membahas elemen-elemen penting yang menyebabkan lean production bisa mewujudkan kinerja tinggi.

Istilah lean digunakan karena metode bisnis Jepang menggunakan lebih sedikit usaha manusia, investasi, ruang produksi, material, dan waktu dalam semua aspek operasional. Persaingan antara perusahaan-perusahaan otomotif Jepang dan AS selama 25 tahun belakangan menyebabkan prinsip-prinsip lean diadopsi keseluruh bisnis manufaktur AS.

2.3.2 Pengertian Lean Manufacture

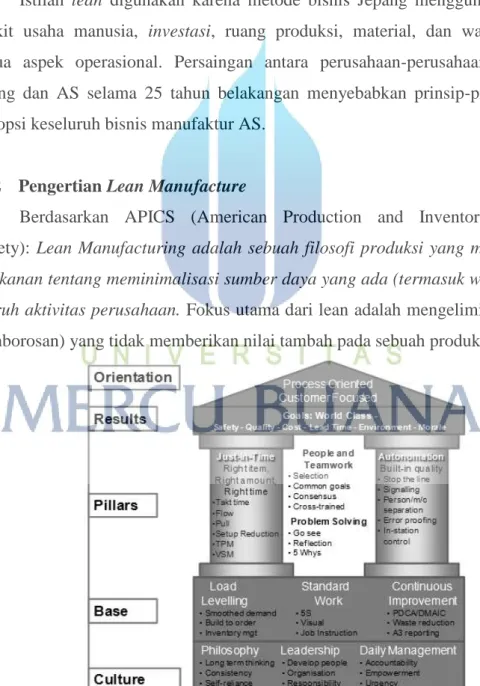

Berdasarkan APICS (American Production and Inventory Control Society): Lean Manufacturing adalah sebuah filosofi produksi yang memberikan penekanan tentang meminimalisasi sumber daya yang ada (termasuk waktu) pada seluruh aktivitas perusahaan. Fokus utama dari lean adalah mengeliminasi waste (pemborosan) yang tidak memberikan nilai tambah pada sebuah produk.

2.3.3 Prinsip Utama Lean Manufacture

Menurut Womack dan Jones 1996; Rother and Shook 1999 lean manufacuture terdiri dari prinsip utama adalah:

a. Mendefinisikan value/nilai dari sudut pandang customer

Value ditentukan oleh customer. Itu berati perusahaan harus bisa mengidentifikasi keinginan customer dan memberikan nilai tersebut pada customer. Keseluruhan proses dari produksi dan pengiriman sebuah produk seharusnya diperiksa dan dioptimalkan berdasarkan sudut pandang customer. b. Mendefinisikan aliran nilai

Ketika value didefinisikan, kita dapat menggali aliran nilainya, yang berupa seluruh aktivitas baik value added ataupun non value added, dari raw material sampai barang jadi di tangan customer.

c. Aliran proses.

Selanjutnya langkah-langkah proses yang non value added bisa dihilangkan (pemborosan), sehingga yang ada dalam aliran proses hanya yang value added saja.

d. Sistem tarik (pull system)

Sistem tarik (Pull System) adalah sistem produksi yang disesuaikan dengan demand dari customer. Kesempurnaan diraih ketika orang-orang dalam organisasi menyadari bahwa proses continuous improvement dalam mengeliminasi waste dan mengurangi kesalahan harus diwujudkan. Sehingga keinginan customer dapat dipenuhi.

e. Berjuang untuk kesempatan

Adanya prinsip-prinsip di atas akan ditentukan juga dengan terdapatnya kesempatan untuk melaksanakannya yang harus di dapatkan dan digunakan sebaik-baiknya.

2.3.4 Keuntungan Lean Manufacture

Lean manufacturing memberikan beberapa keuntungan kompetitif terhadap perusahaan yang menerapkannya dibandingkan yang tidak menerapkannya :

a. Biaya produksi yang lebih rendah akan menghasilkan profit yang lebih tinggi.

b. Cycle time (waktu yang dibutuhkan dari produk dipesan sampai diterima customer) yang lebih singkat.

c. Support green manufacturing (ISO 14001) sehingga mengurangi pemborosan material.

Keuntungan ini dapat diwujudkan dengan beberapa hal, yaitu sebagai berikut:

a. Make to order (yang didukung oleh cycle time yang singkat dan JIT). b. Lean Manufacturing yang didukung oleh seluruh bagian organisasi akan mengurangi biaya tenaga kerja asing.

2.4 Pemborosan

2.4.1 Pengertian Pemborosan

Pemborosan (Waste) dapat didefinisikan sebagai aktifitas kerja yang tidak memberikan nilai tambah dalam proses transformasi input menjadi output sepanjang value stream. Menurut APICS Dictionary (2005), value stream adalah proses-proses untuk membuat, memproduksi, dan menyerahkan produk (barang dan / atau jasa) ke pasar. Waste (disebut juga dengan "muda" dalam bahasa Jepang) memiliki bermacam bentuk. Muda adalah aktivitas non-value added yang perlu dieliminasi. M uda dapat diterjemahkan sebagai pemborosan. Sedangkan istilah mura dalam bahasa Jepang berarti tidak teratur atau tidak merata, mencakup beban kerja serta proses kerja di lini produksi. Mengerjakan sesuatu yang sesungguhnya tidak mempunyai nilai tambah bagi produk berupa barang atau jasa yang dihasilkan sebagai output suatu perusahaan atau unit bisnis, harus diminimalkan atau bahkan

dihilangkan agar dapat tetap bertahan dan eksis di era persaingan ketat bisnis seperti sekarang ini. Penggagas konsep ini rupanya sangat memahami bahwa pekerjaan yang dilakukan secara tidak teratur dari sisi beban kerja dan proses kerja, merupakan suatu aktivitas yang perlu dikurangi bahkan dieliminasi/dihilangkan karena sangat berpotensi menambah ongkos / biaya kerja. Beban atau loading pekerjaan (manual dan mesin) yang sering berubah dan tidak merata sangat berpotensi untuk terjadinya pemborosan bahan baku (material), perlengkapan, manpower, serta sumber daya lainnya. Pencapaian hasil kerja yang sangat bervariasi dapat menjadi penghambat terciptanya kondisi Just in Time-JIT. Output yang tidak stabil; terkadang melampaui standar kapasitas, pada kesempatan lain di bawah kapasitas yang telah ditetapkan, merupakan masalah yang perlu dibenahi. Kondisi ideal adalah ketika hasil kerja (output) dijaga tetap sesuai dengan standar. Yang juga termasuk mura adalah bekerja tanpa sistem atau prosedur, planning yang tidak baik (kadang kelebihan beban,kadang nganggur), cara kerja yang berbeda. Sedangkan kata muri dalam Bahasa Jepang berarti pembebanan berlebih, baik terhadap pekerja atau peralatan yang dipergunakan. Ketika mura dan muri tidak dapat diantisipasi atau terjadi di lini produksi, maka muda akan terjadi. Sebagian besar perusahaan membuang percuma 70%-90% dari sumber daya yang m e reka miliki. Pengeliminasian pemborosan (waste elimination) adalah tujuan utama dari Lean.

2.4.2 Jenis-Jenis Pemborosan

Salah satu usaha yang dilakukan untuk meningkatkan efisiensi adalah dengan meminimalisir pemborosan-pemborosan yang tak perlu Pemborosan yang paling utama adalah pemborosan waktu, yaitu hilangnya waktu berproduksi karena kegiatan-kegiatan yang tak perlu.

Hilangnya waktu berproduksi ini bisa disebabkan oleh berbagai macam hal, namun secara garis besar dapat dikelompokkanmenjadi dua kategori utama, yaitu:

a. Kehilangan di dalam siklus (in-cycle losses).

Kehilangan didalam siklus adalah kehilangan yang terjadi selama siklus kerja atau ketika mesin dijalankan. Hal tersebut dapat berupa gerakan yang berlebihan atau jarak perjalanan peralatan yang terlalu jauh.

b. Kehilangan di luar Siklus (out-of-cycle losses).

Kehilangan di luar siklus umumnya terjadiketika mesin tidak dioperasikan. Kehilangan waktu per kejadian cenderung signifikan, namun frekuensi kejadiannya lebih sedikit. Salah satu kehilangan yang termasuk kategori ini adalah setup atau changeover peralatan. Waktu setup ini sangat penting terutama karena industri dituntut lebih fleksible dengan membuat lot produksi yang lebih kecil, akibatnya pergantian akan semakin sering. Penyebab di luar siklus lainnya mudah diidentifikasi dengan menggunakan perbandingan sederhana antara kegiatan yang memberikan nilai tambah dengan kegiatan yang tidak memberikan nilai tambah, seperti contoh pada gambar berikut.

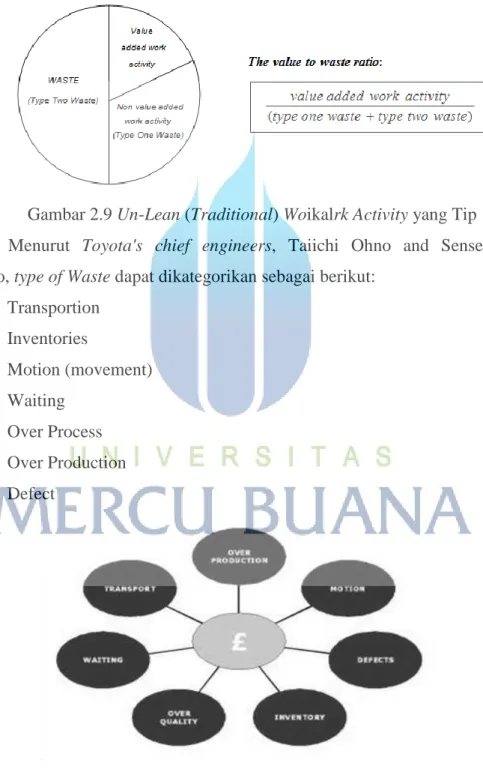

Jenis-jenis pemborosan terdiri dari 2 jenis berikut ini: 1. Type One Waste,

Aktivitas kerja yang tidak menciptakan nilai tambah dalam proses transformasi input menjadi output sepanjang value stream, namun aktivitas itu pada saat sekarang tidak dapat dihindarkan karena berbagai alasan. Misalnya, pengawasan terhadap orang, namun pada kenyataannya kita masih harus melakukannya karena misalnya orang tersebut baru saja direkrut oleh perusahaan sehingga belum berpengalaman. Contoh lainnya aktifitas inspeksi dan penyortiran merupakan waste, namun pada saat sekarang kita masih membutuhkan inspeksi dan penyortiran karena mesin dan peralatan yang digunakan sudah tua sehingga tingkat keandalannya berkurang. Dalam jangka panjang Type One Waste harus dapat dihilangkan atau dikurangi. Type One Waste ini sering disebut sebagai Incidental Activity atau Incidental Work.

2. Type Two Waste

dihilangkan dengan segera. Misalnya, menghasilkan produk cacat (defect), melakukan kesalahan (error). Type Two Waste ini sering disebut sebagai Waste saja, karena benar- benar merupakan pemborosan yang harus dapat diidentifikasi dan dihilangkan dengan segera.

Gambar 2.9 Un-Lean (Traditional) Woikalrk Activity yang Tip

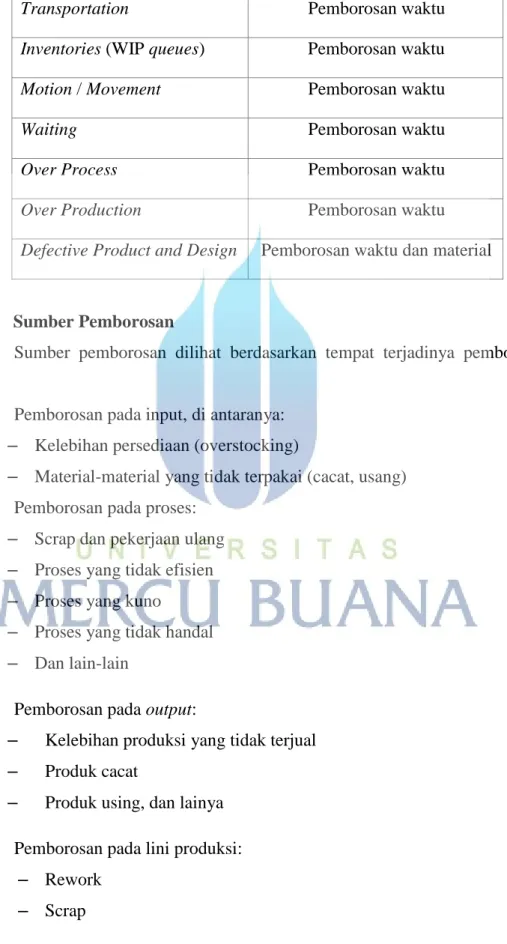

Menurut Toyota's chief engineers, Taiichi Ohno and Sensei Shigeo Shingo, type of Waste dapat dikategorikan sebagai berikut:

a. Transportion b. Inventories c. Motion (movement) d. Waiting e. Over Process f. Over Production g. Defect

2.4.2.1 Transportation

Membawa barang dalam proses/ Work in process(WIP) dalam jarak yang jauh, menciptakan angkutan yang tidak efisien, atau memindahkan material, komponen, atau barang jadi ke dalam atau ke luar gedung atau antar proses sehingga mengakibatkan waktu penanganan material bertambah. Akar penyebabnya adalah:

- Poor layout.

- Ketiadaan koordinasi dalam proses. - Poor house keeping.

- Poor work place organization.

- Lokasi penyimpanan material yang banyak dan saling berjauhan.

2.4.2.2 Inventories

Kelebihan material, barang dalam proses, atau barang jadi menyebabkan lead time yang panjang, barang kadaluwarsa, barang rusak, peningkatan biaya pengangkutan dan penyimpanan, dan keterlambatan.Persediaan berlebih juga menyembunyikan masalah seperti ketidakseimbangan produksi, keterlambatan pengiriman dari pemasok, produk cacat, mesin rusak, dan waktu set up yang panjang. Akar penyebabnya adalah:

- Peralatan yang tidak handal (unrealible equipment). - Aliran kerja yang tidak seimbang.

- Pemasok yang tidak kapabel.

- Peramalan kebutuhan yang tidak akurat. - Ukuran batch yang besar.

- Long change-over time (waktu pergantian yang panjang).

2.4.2.3 Motion (Movement)

Setiap gerakan karyawan yang mubajir saat melakukan pekerjaannyaseperti mencari, meraih, atau menumpuk komponen, alat, dan lain sebagainya. Berjalan juga merupakan pemborosan. Akar penyebabnya adalah:

- Poor work place organization. - Poor layout.

- Metode kerja yang tidak konsisten.

2.4.2.4 Waiting

Para pekerja hanya mengamati mesin otomatis yang sedang berjalan atau berdiri menunggu langkah proses selanjutnya atau alat atau pasokan komponen selanjutnya dan lain sebagainya atau menganggur saja karena kehabisan material, keterlambatan proses, mesin rusak, dan bottleneck. Dimana akar penyebabnya adalah:

- Metode kerja yang tidak konsisten.

- Long change-over time (waktu pergantian yang panjang).

2.4.2.5 Over Process

Melakukan langkah yang tidak diperlukan untuk memproses komponen. Melakukan pemrosesan yang tidak efisien karena alat yang buruk dan rancangan produk yang buruk, menyebabkan gerakan yang tidak perlu dan memproduksi barang cacat.Pemborosan dapat terjadi ketika membuat produk yang memiliki kualitas lebih tinggi daripada yang diperlukan. Akar penyebabnya adalah:

- Ketidaktepatan penggunaan peralatan. - Pemeliharaan peralatan yang jelek.

- Gagal mengkombinasi operasi-operasi kerja.

- Proses kerja dibuat serial padahal proses-proses itu tidak tergantung satu sama lain yang seyogianya dapat dibuat parallel.

2.4.2.6 Over Production

Memproduksi barang-barang yang belum dipesan, akan menimbulkan pemborosan seperti kelebihan tenaga kerja dan kelebihan tempat penyimpanan dan biaya transportasi yang meningkat karena adanya persediaan berlebih. Akar penyebabnya adalah:

- Ketiadaan komunikasi.

- Sistem balas dan penghargaan yang tidak tepat.

- Hanya berfokus pada kesibukan kerjabukan untk memenuhi kebutuhan pelanggan internal dan eksternal.

2.4.2.7 Defect

Defect terdiri dari defect products dan defect designs ang termasuk dalam defective products adalah memproduksi komponen cacat atau yang memerlukan perbaikan. Perbaikan atau pengerjaan ulang, scrap, memproduksi barang pengganti, dan inspeksi berarti tambahan penanganan, biaya, waktu dan upaya yang sia-sia. Akar penyebabnya adalah:

- Incapable processes. - Insufficient planning. - Ketiadaan SOP.

Sedangkan untuk defective design adalah tidak memenuhi kebutuhan pelanggan dan penambahan features yang tidak perlu. Akar penyebabnya adalah:

- lack of customer input in design. - over design.

Menurut Taiichi Ohno, pemborosan yang paling mendasar adalah Over Production, karena mengakibatkan sebagian besar pemborosan lainnya. Over Production yang terjadi dalam operasi manapun pada suatu proses manufaktur akan menyebabkan bertumpuknya persediaan di salah satu proses hilir; material hanya diam dan menunggu untuk diproses oleh operasi selanjutnya. Dari ujuh tipe pemborosan diatas kecuali tipe defects in products, merupakan pemborosan waktu /kapasitas mesin, waktu operator dan terutama waktu perakitan komponen yang mengakibatkan lead time yang terlalu panjang.

Tabel 2.1 Seven Waste

Transportation Pemborosan waktu

Inventories (WIP queues) Pemborosan waktu

Motion / Movement Pemborosan waktu

Waiting Pemborosan waktu

Over Process Pemborosan waktu

Over Production Pemborosan waktu

Defective Product and Design Pemborosan waktu dan material

2.4.3 Sumber Pemborosan

Sumber pemborosan dilihat berdasarkan tempat terjadinya pemborosan, yaitu:

a. Pemborosan pada input, di antaranya: – Kelebihan persediaan (overstocking)

– Material-material yang tidak terpakai (cacat, usang) b. Pemborosan pada proses:

– Scrap dan pekerjaan ulang – Proses yang tidak efisien – Proses yang kuno

– Proses yang tidak handal – Dan lain-lain

c. Pemborosan pada output:

– Kelebihan produksi yang tidak terjual – Produk cacat

– Produk using, dan lainya d. Pemborosan pada lini produksi:

– Rework – Scrap

– Pekerjaan jelek

– Hasil-hasil kualitas rendah – Inventory pengaman

– Lini produksi terhenti karena kegagalan mesin dan atau peralatan e. Pemborosan pada lini produksi

– Lini produksi terhenti karena kekurangan material – Kerusakan mesin dalam waktu lama

– Perubahan-perubahan rekayasa – Kekurangan peralatan yang sesuai

– Prosedur dan instruksi kerja yang tidak jelas – Tingkat absensi yang tinggi

– Tidak ada training

– Tata letak pabrik yang buruk – Waktu setup mesin yang lama – Kualitas material yang rendah – Waktu terbuang dari pekerja f. Pemborosan dalam department material

– Inventori pengaman – Kelebihan material – Material yang usang

– Waktu inspeksi kedatangan material yang lama – Kehilangan inventory

– Terlalu banyak pemasok

– Terlalu banyak pesanan pembelian – Keterlambatan pengiriman

– Fasilitas yang besar atau luas untuk menyimpan inventory – Selisih perhitungan material yang datang dan pesanan pembelian – Perencanaan material dan peramalan yang buruk

g. Pemborosan yang tidak terkait dengan pemasok – Kualitas parts yang jelek

– Keterlambatan pengiriman – Pengiriman dalam jumlah besar

– Selisih perhitungan material yang dikirim dengan pesanan pembelian – Pekerjaan ulang

– Ongkos-ongkos yang tinggi

– Kesalahan-kesalahan dalam pengiriman – Dan lain-lain

h. Pemborosan dalam rekayasa desain – Dokumentasi yang jelek – Desain yang jelek

– Terlalu banyak parts dalam desain

– Terlalu banyak pemasok yang berbeda untuk parts yang digunakan dalam desain

– Desain yang kompleks membutuhkan proses manufaktur kompleks – Keterlambatan penyerahan desain produk

– Desain menggunakan komponen yang tidak andal – Desain menggunakan material dengan biaya tinggi – Terlalu banyak konfigurasi dalam produk

2.5 Single Minutes Exchange of Dies (SMED) 2.5.1 Sejarah SMED

Di zaman modern ini, menaikkan keanekaragaman jenis dan jumlah lot size yang kecil, serta menurunkan waktu setting sangatlah penting untuk kepentingan perusahaan, seperti contoh yang terjadi pada industri botol. Terkadang industri botol ini mengeluarkan lebih dari 20% dari waktu rencana produksi untuk melakukan penggantian model. Pada kenyataannya waktu setting dan ganti model dapat diturunkan dengan signifikan ketika system SMED diaplikasikan. Sistem SMED memiliki bukti track record di berbagai

macam industri. Setiap orang dapat melakukan sistem SMED untuk menurunkan waktu setting mereka dan ini bukan sulap atau suatu hal yang mustahil. SMED (Single Minutes Exchange of Dies) ini diperkenankan oleh Dr. Shigeo Shingo, seorang ahli dalam hal perkembangan perbaikan-perbaikan dibidang proses manufaktur. SMED ini bertujuan untuk melakukan pergantian model di bawah 10 menit, apabila lebih dari 10 tersebut berarti sudah tidak single digit. Dalam perkembangan metode ini mengalami 3 tahap perkembangan yaitu yang pertama pada tahun 1950, Shigeo Shingo berhasil melakukan pengurangan waktu ganti model pada suatu pabrik dimana pada waktu itu ia berhasil mengurangi proses ganti model pada mesin press besi dari waktu 4 jam menjadi hanya sebesar 90 menit. Perkembangan yang kedua dan ketiga yang terjadi pada tahun 1969 menghasilkan proses pergantian model berhasil dikurangi hingga menjadi kurang dari 10 menit. Ketika proses ganti model terjadi mesin biasanya mati atau tidak berproduksi dan baru akan berjalan kembali setelah proses tersebut selesai. Dalam proses ganti model sering terjadi ketidakjelasan informasi mengenai standar kerja apa yang digunakan serta tidak adanya checklist serta prosedur yang memadai, dan juga kurangnya kerja sama tim. Berbagai hal tersebut akhirnya membuat waktu ganti model menjadi lama sehingga menyebabkan loss time.

2.5.2 Pengertian SMED

Single Minute Exchange of Dies (SMED) adalah suatu metode lean production yang bertujuan untuk mengurangi pemborosan dalam sebuah proses manufaktur. SMED memberikan hasil yang efisien dan cepat dari proses produk yang satu ke produk selanjutnya. Perubahan kecepatan ini adalah kunci untuk mengurangi produksi lot size. Kata ”single minute” tidak berarti bahwa semua perubahan dan pengambilan awal hanya dalam waktu satu menit, tetapi bahwa seharusnya kurang daripada 10 menit (dalam kata lain ”single digit minute”). Sebuah peningkatan keefektifan waktu operasi menyebabkan perubahan. SMED yang merupakan kunci fleksibilitas manufaktur.

2.5.3 Keuntungan SMED

Keuntungan dari mengurangi waktu set up ganti model yaitu sebgai berikut:

a. Mengurangi biaya b. Membuat trial berkurang

c. Order yang mendesak dapat segera dibuat d. Meningkatkan produktivitas

e. Meningkatkan fleksibilitas f. Menurunkan biaya inventori

g. Mengurangi WIP (Work in Progress) 2.5.4 Elemen Kunci SMED

Di semua proses ganti model yang ada terdapat 2 elemen kunci yaitu: 1. Kegiatan internal: Kegiatan internal adalah kegiatan yang dilakukan ketika mesin sedang berhenti.

2. Kegiatan eksternal: Kegiatan eksternal adalah kegiatan ketika mesin sedang berjalan.

Sebuah proses set up ganti model biasanya terdiri atas beberapa pekerjaan yang terpisah, beberapa pekerjaan hanya dapat dilakukan apabila mesin dalam keadaan tidak berproduksi dan beberapa pekerjaan dapat dilakukan ketika mesin sedang berjalan. Shingo menamakan kegiatan ini internal dan eksternal. Beberapa contoh kegiatan internal yaitu: embersihkanm permukaan benda kerja, memasang dies, percobaan trial dan setting bahan dan mesin. Contoh kegiatan eksternal yaitu, mengambil material dari gudang, mengambil tooling dari tempat tool, mengembalikan tooling ke tempat tool.

2.5.5 Langkah-langkah SMED

Pada dasarnya metodologi SMED terdiri atas 6 langkah yaitu:

a. Mengamati proses ganti model yang terjadi dengan menggunakan video maupun dengan time study.

c. Merubah kegiatan internal menjadi kegiatan eksternal lalu dibuat pengelompokkan kegiatan kerja yang baik.

d. Meningkatkan efisiensi dari sisa kegiatan intenal yang ada, contohnyayaitu: mengganti baut dengan clamp, menggunakan guide pin, melakukan operasi secara parallel, dll.

e. Mengoptimalkan waktu start up yaitu dengan mengurangi adjustment yang harus dilakukan.

f. Meningkatkan efisiensi dari kegiatan eksternal yaitu dengan mengaplikasikan 5S.

2.6 Pengukuran Kerja

2.6.1 Pengertian Pengukuran Kerja

Pengukuran kerja adalah suatu aktivitas untuk menentukan waktu yang dibutuhkan oleh seorang operator (yang memiliki skill rata-rata dan terlatih) dalam melaksanakan kegiatan kerja dalam kondisi atau tempo kerja yang normal.

2.6.2 Tujuan Pengukuran Kerja

Pengukuran waktu kerja ini akan berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan. Waktu baku ini sangat diperlukan terutama sekali untuk:

a. Man power planning (perencanaan kebutuhan tenaga kerja). b. Estimasi biaya-biaya untuk upah karyawan / pekerja.

c. Penjadwalan produksi dan penganggaran.

d. Perencanaan sistem pemberian bonus dan insentif bagi karyawan / pekerja yang berprestasi.

2.6.3 Jenis-jenis Pengukuran Kerja

Proses pengukuran waktu dapat dikelompokkan menjadi dua kelompok besar, yaitu pengukuran waktu secara langsung dan pengukuran waktu secara tidak langsung.

2.6.3.1 Pengukuran waktu secara Langsung

Disebut secara langsung karena pengamat berada di tempat dimana objek sedang diamati. Pengamat secara langsung melakukan pengukuran atas waktu kerja yang dibutuhkan oleh seorang operator (objek pengamatan) dalam menyelesaikan pekerjaannya.Pengukuran secara langsung terdiri dari dua cara yaitu pengukuran dengan menggunakan stopwatch dan sampling kerja.

Pengukuran waktu kerja dengan jam henti (stopwatch time study) diperkenalkan pertama kali oleh Frederick W. Taylor sekitar abad 19 yang lalu. Metode ini terutama sekali baik diaplikasikan untuk pekerjaan-pekerjaan yang berlangsung singkat dan berulang-ulang (repetitive). Dari hasil pengukuran maka akan diperoleh waktu baku untuk menyelesaikan suatu siklus pekerjaan, yang mana waktu ini akan dipergunakan sebagai standar penyelesaian pekerjaan bagi semua pekerja yang akan melaksanakan pekerjaan yang sama seperti itu. Aktivitas pengukuran kerja dengan jam henti (stopwatch) umumnya diaplikasikan pada industri manufaktur yang memiliki karakteristik kerja yang berulang- ulang, terspesifikasi jelas, dan menghasilkan output yang relatif sama. Meskipun demikian aktivitas ini bisa pula diaplikasikan untuk pekerjaan-pekerjaan non manufacturing seperti yang bisa dijumpai dalam aktivitas kantor gudang atau jasa pelayanan lainnya asalkan kriteria-kriteria di bawah ini bisa dijumpai, yaitu:

- Pekerjaan tersebut harus dilaksanakan secara repetitive dan uniform.

- Isi / macam pekerjaan itu harus homogen.

- Hasil kerja (output) harus dapat dihitung secara nyata (kuantitatif) baik secara keseluruhan ataupun untuk setiap elemen kerja.

Penentuan waktu baku dengan cara sampling adalah melakukan pengamatan dengan mengamati apakah tenaga kerja dalam kondisi bekerja atau dalam kondisi menganggur. Pengamatan tidak dilakukan secara terus-menerus melainkan hanya sesaat pada waktu yang ditentukan secara random. Cara menentukan waktu standar dengan menggunakan sampling adalah dengan melakukan kunjungan ke tenaga kerja yang akan diukur waktunya.Kunjungan dilakukan secara acak yaitu setiap kali kunjungan dengan selang waktu yang tidak sama dan didasarkan pada bilangan random yang dikonversi pada satuan waktu. Aktivitas tenaga kerja diamati apakah dalam keadaan bekerja atau dalam keadaan menganggur yang kemudian dicatat pada lembar pengamatan.

2.6.3.2 Pengukuran Tidak Langsung

Pengukuran waktu dengan cara tidak langsung adalah perhitungan waktu tanpa harus berada di tempat pekerjaan yaitu dengan membaca tabel-tabel yang tersedia asalkan mengetahui jalannya pekerjaan melalui elemen-elemen pekerjaan atau elemen-elemen-elemen-elemen gerakan. Yang termasuk kelompok ini adalah data waktu baku dan data waktu gerakan. Pada prinsipnya data waktu baku berisi data waktu yang diperlukan untuk menyelesaikan suatu pekerjaan yang diteliti (diukur) pada waktu yang lalu. Dengan demikian bila pekerjaan tersebut diulang, waktu yang pantas untuk menyelesaikan sudah diketahui. Memang karena diperlukannya biaya yang tinggi dalam pembentukan data waktu baku, cara ini mendatangkan keuntungan bila pekerjaan tersebut dilakukan terus- menerus. Sedangkan data waktu gerakan adalah pengukuran waktu dengan memperlihatkan elemen-elemen gerakan sebagai perincian dari suatu pekerjaan. Jadi bukan lagi bagian pekerjaan memindahkan benda kerja ke mesin yang dilihat, tetapi elemen-elemen gerakan apa yang menjalankannya. Yang dimaksud dengan elemen-elemen gerakan disini serupa dengan yang dimaksud oleh Gilberth dan istrinya mengenai therblig-therblig. Berbagai cara pembagian suatu pekerjaan atas elemen-elemen gerakan telah melahirkan metode penentuan waktu baku secara sintesa, terdapat diantaranya

Analisa Waktu Gerakan (Motion Time Analysis), Waktu Gerakan Baku (Motion Time Standard), Waktu Gerakan Dimensi (Dimention Motion Time), Faktor Kerja (Work Factor), Pengukuran Waktu Metode (Motion Time Measurement) dan Pengukuran Waktu Gerakan Dasar (Basic Motion Time).

2.6.4 Pengukuran Kerja dengan Stopwatch

Di dalam melakukan pengukuran waktu dengan stopwatch dilakukan pemecahan pekerjaan menjadi elemen-elemen kegiatan. Langkah-langkah yang diperlukan dalam melakukan pengukuran adalah sebagai berikut:

1. Penetapan tujuan pengukuran 2. Melakukan penelitian pendahuluan 3. Memilih operator

4. Melatih operator

5. Menguraikan pekerjaan atas elemen pekerjaan 6. Menyiapkan alat-alat pengukuran

7. Melakukan pengukuran waktu

8. Mencatat hasil pengukuran waktu pada lembar pengamatan

9. Pengukuran pendahuluan pertama dilakukan dengan melakukan beberapa buah pengukuran yang banyaknya ditentukan oleh pengukur.

10. Melakukan perhitungan waktu baku

2.7 Perancangan Tata Letak dan Fasilitas (PTLF) 2.7.1 Pengertian PTLF

Tata letak pabrik (plant layout) atau tata letak fasilitas (fasilities layout) didefinisikan sebagai tata cara pengaturan fasilitas-fasilitas pabrik guna menunjang kelancaran proses produksi. Pengaturan tersebut memanfaatkan luas area untuk penempatan mesin atau fasilitas penunjang produksi lainnya, kelancaran gerakan perpindahan material, penyimpanan material(storage) baik temporari maupun permanen, personel bekerja, dan sebagainya. Dalam tata letak pabrik ada dua hal yang diatur letaknya, yaitu machine layout dan departemen layout.

2.7.2 Tujuan dan Keuntungan dari Pengaturan Tata Letak

Secara garis besar tujuan utama dari tata letak ialah mengatur area kerja dan segala fasilitas produksi yang paling ekonomis untuk operasi produksi aman dan nyaman sehingga akan dapat menaikkan moral kerja dan performance dari operator. Keuntungan dari pengaturan tata letak adalah:

a. Menaikkan output produksi. b. Mengurangi waktu tunggu (delay).

c. Mengurangi proses pemindahan bahan (material handling).

d. Penghematan penggunaan area untuk produksi, gudang, dan service.

e. Pendayagunaan yang lebih besar dari pemakaian mesin, tenaga kerja, dan / atau fasilitas produksi lainnya.

f. Mengurangi inventory in process. g. Proses manufaktur yang lebih singkat.

h. Mengurangi risiko bagi kesehatan dan keselamatan kerja dari operator. i. Memperbaiki moral dan kepuasan kerja,

j. Mempermudah aktivitas supervisi.

k. Mengurangi kemacetan dan kesimpang-siuran.

l. Mengurangi faktor yang bisa merugikan dan mempengaruhi kualitas dari bahan baku ataupun produk jadi.

2.7.3 Tipe Tata Letak dan Dasar-dasar Pemilihannya

Ada empat tipe tata letak yang secara klasik umum diaplikasikan dalam desain layout yaitu:

a. Tata Letak Fasilitas Berdasarkan Aliran Produksi (Product Layout)

Tata letak berdasarkan aliran produksi ini merupakan tipe layout yang paling populer untuk pabrik yang bekerja / berproduksi secara massal (mass production). Tata letak berdasarkan produk yang dibuat (product layout) atau seringkali disebut pula dengan flow / line layout didefinisikan sebagai metode pangaturan dan penempatan semua fasilitas produksi yang diperlukan ke dalam satu departemen secara khusus. Dengan tata letak

menurut tipe ini, suatu produk akan dapat dikerjakan sampai selesai di dalam departemen tersebut tanpa perlu dipindah-pindahkan ke departemen lain. Disini bahan baku akan dipindahkan dari satu operasi ke operasi berikutnya secara langsung sehingga dapat ditarik kesimpulan bahwa tujuan utama dari tata letak ini adalah untuk mengurangi proses pemindahan bahan (yang akhirnya juga berkaitan dengan biaya) dan juga memudahkan pengawasan di dalam aktivitas produksinya.

b. Tata Letak Fasilitas Berdasarkan Lokasi Material Tetap (Fixed Material location)

Tata letak pabrik yang berdasarkan proses tetap adalah tata letak untuk material atau komponen produk yang utama akan tinggal tetap pada posisi/lokasinya sedangkan fasilitas produksi seperti tools, mesin, manusia, serta komponen-komponen kecil lainnya akan bergerak menuju lokasi material atau komponen produk utama tersebut.

c. Tata Letak Fasilitas Berdasarkan Kelompok Produk (Product Family Product Layout atau Group Technology Layout)

Tata letak tipe ini didasarkan pada pengelompokan produk atau komponen yang akan dibuat. Produk-produk yang tidak identik dikelompok-kelompokan berdasarkan langkah-langkah pemrosesan, bentuk, mesin, atau peralatan yang dipakai, dan sebagainya. Pada tipe product family atau group technology layout, mesin-mesin atau fasilitas produksi nantinya juga akan dikelompokkan dan ditempatkan dalam sebuah manufacturing cell.

d. Tata Letak Fasilitas Berdasarkan Fungsi atau Macam Proses (Functional /Process Layout)

Tata letak berdasarkan macam proses ( process atau functional layout) adalah metode pengaturan dan penempatan dari segala mesin serta peralatan produksi yang memiliki tipe / jenis sama ke dalam satu departemen.

2.8 Standard Operatinal Procedure (SOP)

Dalam perusahaan yang bergerak dalam bidang manufaktur atau produksi diperlukan suatu Standard Operating Procedure agar proses operasional di perusahaan dapat menjadi lebih teratur. Suatu system manajemen yang terdokumentasi mengutamakan proses-proses yang berperan untuk mengontrol kegiatan perusahaan yang akan berdampak pada perkembangan perusahaan itu sendiri.

2.8.1 Definisi SOP

Standard Operating Procedure (SOP) merupakan suatu rangkaian instruksi tertulis yang mendokumentasikan kegiatan atau proses rutin yang terdapat pada suatu perusahaan. Pengembangan dan penerapan dari SOP merupakan bagian penting dari keberhasilan sistem kualitas dimana SOP menyediakan informasi untuk setiap individu dalam perusahaan untuk menjalankan suatu pekerjaan, dan memberikan konsistensi pada kualitas dan integritas dari suatu produk atau hasil akhir. Pada intinya, dengan melakukan penerapan SOP maka perusahaan dapat memastikan suatu operasi berjalan sesuai dengan prosedur yang ada.

2.8.2 Fungsi SOP

SOP menjelaskan secara detail proses kerja yang berlangsung secara rutin yang harus diterapkan atau diikuti dalam suatu perusahaan. Penulisan dokumen dalam SOP perlu diterapkan untuk menghasilkan sistem kualitas dan teknis yang konsisten dan sesuai dengan kebutuhan, dan untukmendukung kualitas data informasi pada perusahaan. Penerapan SOP akan membantu perusahaan untuk mempertahankan kualitas kontrol dan menjaga kualitas proses-proses pada perusahaan untuk tetap stabil, dan memastikan perusahaan tetap mematuhi peraturan pemerintah. Jika dalam perancangan pembuatan SOP terjadi kesalahan, maka hasil yang didapat menjadi tidak maksimal. Kesalahan yang terjadi dalam proses operasional di suatu perusahan akan m enimbulkan kerugian bagi perusahaan tersebut. Oleh karena

itu, agar fungsi SOP dapat berjalan dengan baik, SOP harus dibuat dengan sejelas mungkin agar tidak terjadi kesalahan persepsi dari informasi yang terdapat dalam SOP, dan dalam penerapan SOP dibutuhkan adanya pengawasan dan evaluasi dari pihak manajemen agar penerapan SOP dapat sesuai dengan standar yang telah dibuat oleh perusahaan agar hasil yang dicapai menjadi lebih maksimal.

2.8.3 Tujuan SOP

SOP merupakan tahapan yang harus dilalui untuk menyelesaikan suatu proses kerja. SOP juga menggambarkan hubungan dan interaksi antar fungsi dan antar departemen, dan digunakan untuk mendefinisikan tanggung jawab dan wewenang. SOP berisi apa yang harus dilakukan dan siapa yang harus melakukan dalam suatu proses yang akan dilakukan atau diikuti oleh setiap anggota dalam perusahaan. Tujuan utama dari penerapan SOP adalah agar tidak terjadi kesalahan dalam pengerjaan suatu proses kerja yang dirancang pada SOP. Dari setiap teori yang telah dikemukakan, diketahui bahwa tujuan dari SOP adalah untuk memudahkan dan menyamakan persepsi semua orang yang memanfaatkannya, dan untuk lebih memahami setiap langkah kegiatan yang harus dilaksanakannya. Adapun tujuan-tujuan dari SOP, antara lain:

a. Agar pekerja dapat menjaga konsistensi dalam menjalankan suatu prosedur kerja.Agar pekerja dapat mengetahui dengan jelas peran dan posisi mereka dalam perusahaan.

b. Memberikan keterangan atau kejelasan tentang alur proses kerja, tangggung jawab, dan staf terkait dalam proses kerja tersebut.

c. Memberikan keterangan tentang dokumen-dokumen yang dibutuhkan dalam suatu proses kerja.

d. Mempermudah perusahaan dalam mengetahui terjadinya inefisiensi proses dalam suatu prosedur kerja.

2.8.4 Manfaat SOP

Jika SOP dijalankan dengan benar maka perusahaan akan mendapat banyak manfaat dari penerapan SOP tersebut, adapun manfaat dari SOP adalah sebagai berikut:

a. Memberikan penjelasan tentang prosedur kegiatan secara detail dan terinci dengan jelas.

b. Meminimalisasi variasi dan kesalahan dalam suatu prosedur operasional kerja.

c. Mempermudah dan menghemat waktu dalam program training karyawan.

d. Menyamaratakan seluruh kegiatan yang dilakukan oleh semua pihak. e. Membantu dalam melakukan evaluasi terhadap setiap proses operasional dalam perusahaan.

f. Mempertahankan kualitas perusahaan melalui konsistensi kerja karena perusahaan telah memiliki sistem kerja yang sudah jelas dan terstruktur secara sistematis.

2.8.5 Bentuk SOP

SOP memiliki berbagai macam bentuk sesuai dengan system kerja yang dijelaskannya. Bentuk-bentuk SOP itu sendiri dapat dibagi menjadi 4 jenis dengan bentuk yang berbeda, yaitu:

1. Simple Steps

Simple steps berisi prosedur kerja yang sangat sederhana dan tidak terlalu terperinci, biasanya SOP jenis ini digunakan hanya untuk situasi kerja dengan sedikit operator. SOP jenis ini tepat digunakan untuk prosedur kerja yang membutuhkan sedikit pengambilan keputusan.

2. Hierarchical Steps

Hierarchical steps lebih terinci daripada jenis SOP simple steps, di mana pada SOP ini terdapat kalimat dan sub-kalimat sehingga memudahkan operator memahaminya. Jenis SOP ini cocok untuk digunakan untuk prosedur yang cukup panjang, dan tidak mempunyai banyak keputusan.

3. Graphic Format

Graphic format merupakan pengembangan dari SOP Hierarchical Steps, dimana dalam penulisannya SOP jenis ini menyertakan gambar- gambar atau diagram untuk mempermudah pengertiannya. Grafik yang digunakan dapat menyederhanakan suatu prosedur dari bentuk yang panjang menjadi lebih singkat. SOP jenis ini biasanya juga dipakai untuk prosedur yang cukup panjang, dan di dalam pembuatan SOP jenis ini sebaiknya gunakan kalimat singkat yang dapat membantu untuk menjelaskan maksud dari gambar atau diagram yang ada, dan jika memungkinkan, gambar atau diagram yang digunakan dapat mengilustrasikan tujuan dari prosedur tersebut.

4. Flow Chart

Flow chart merupakan grafik sederhana yang menjelaskan langkah-langkah dalam pembuatan suatu keputusan. Flow chart berisi pertimbangan, langkah-langkah dan juga pengambilan keputusan dalam suatu prosedur kerja. Apabila dalam suatu prosedur kerja dibutuhkan banyak pengambilan keputusan sebaiknya menggunakan flow chart untuk mempermudah pengertian prosedur yang harus dilakukan, dimana didalam flow chart akan dijelaskan langkah- langkah mana yang harus dipilih dan apa yang harus dilakukan setelah langkah tersebut diambil. Flow chart menggunakan simbol-simbol yang merepresentasikan suatu tindakan.