MEKANISME PEROLEHAN OLEH SURFAKTAN DALAM PROSES PENYAPUAN

MINYAK DAN FAKTOR PEROLEHAN MINYAK PADA MODEL FISIK 2D

(UNCONSOLIDATED SANDPACK) DENGAN METODE INJEKSI SURFAKTAN

BERPOLA 5-TITIK

(STUDI LABORATORIUM)

TUGAS AKHIR

Oleh:

DITYA H. HUTOMO

NIM 12205063

Diajukan sebagai salah satu syarat untuk mendapakan gelar

SARJANA TEKNIK

pada Program Studi Teknik Perminyakan

PROGRAM STUDI TEKNIK PERMINYAKAN

FAKULTAS TEKNIK PETAMBANGAN DAN PERMINYAKAN

INSTITUT TEKNOLOGI BANDUNG

MEKANISME PEROLEHAN OLEH SURFAKTAN DALAM PROSES PENYAPUAN

MINYAK DAN FAKTOR PEROLEHAN MINYAK PADA MODEL FISIK 2D

(UNCONSOLIDATED SANDPACK) DENGAN METODE INJEKSI SURFAKTAN

BERPOLA 5-TITIK

(STUDI LABORATORIUM)

TUGAS AKHIR

Oleh:

DITYA H. HUTOMO

NIM 12205063

Diajukan sebagai salah satu syarat untuk mendapakan gelar

SARJANA TEKNIK

pada Program Studi Teknik Perminyakan

Fakultas Teknik Pertambangan dan Perminyakan

Institut Teknologi Bandung

Disetujui oleh:

Dosen Pembimbing Tugas Akhir,

Tanggal ...

_____________ _______

Ir. Leksono Mucharam M.Sc. Ph.D

Mekanisme Perolehan oleh Surfaktan dalam Proses Penyapuan Minyak dan Faktor

Perolehan Minyak pada Model Fisik 2D (Unconsolidated Sandpack) Dengan Metode

Injeksi Surfaktan Berpola 5-Titik

(Studi Laboratorium)

Oleh

Ditya H. Hutomo*

Ir. Leksono Mucharam, M.Sc., Ph.D.**

Sari

Injeksi surfaktan, baik dengan metode continous maupun soaking, merupakan salah satu metode injeksi kimia yang sudah terbukti meningkatkan faktor perolehan minyak. Surfaktan dapat meningkatkan perolehan minyak dengan menurunkan tegangan antarmuka antara minyak dan air serta menurunkan tekanan kapiler.

Paper ini membahas mekanisme surfaktan dalam proses penyapuan minyak, yang dikenal sebagai mekanisme

stripping, pada suatu model fisik 2D unconsolidated sandpack yang memiliki dimensi 15 cm x 15 cm x 0.22 cm.

Model fisik 2D ini dibuat agar dapat memberikan hasil pengamatan visual secara maksimal dalam mengamati mekanisme stripping oleh injeksi surfaktan. Dilakukan juga pengamatan terhadap pendesakan air formasi oleh minyak (oil saturation) dan pendesakan pada injeksi air (waterflooding). Di samping itu, dilakukan juga pencatatan terhadap perolehan minyak dengan menggunakan metode injeksi air, yang mensimulasikan primary dan secondary recovery pada model fisik ini, serta pada penggunaan injeksi surfaktan secara continous. Dari hasil pengamatan, didapatkan tampilan secara visual, interaksi antara sistem minyak-air dengan air injeksi, pada saat dilakukan waterflooding dan terjadinya mekanisme stripping saat dilakukan surfaktan flooding. Sementara faktor perolehan yang didapatkan dari proses waterflooding sebesar 84.4% dan setelah dilakukan surfaktan

flooding diperoleh faktor perolehan total sebesar 90.6%.

Kata kunci : Surfaktan, model fisik 2D, mekanisme stripping, pengamatan visual, faktor perolehan.

Abstract

Surfactant injection by continuous or soaking method are already proven method to improve oil recovery factor. Surfactant could improve oil recovery by reducing the interfacial tension of oil and water also reduce the capillary pressure. This paper study mechanism of surfactant in the process of oil sweeping which is known as stripping mechanism on a 2D physical model of unconsolidated sandpack which has dimension of 15 cm x 15 cm x 0.22 cm. This 2D physical model made in order to provide a maximal visual result of stripping mechanism by the surfactant injection. The study also carried on displacement of formation water by oil (oil saturation) and displacement by waterflooding. Furthermore the oil recovery by water injection were observed which simulated primary and secondary recovery on this physical model, along continuous surfaktan injection. From the observation, obtained visual appearance, interaction between oil-water system with water injection, at waterflooding stage and the mechanism of stripping by surfactant flooding. While the recovery factor obtained from waterflooding stage is 84.4% and after surfactant flooding obtained a total recovery factor of 90.6%.

Keywords : Surfactant, 2D physical model, stripping mechanism, visual observation, recovery factor.

*Mahasiswa Program Studi Teknik Perminyakan ITB

I. PENDAHULUAN 1.1 Latar Belakang Masalah

Injeksi surfaktan, baik secara continous maupun dengan metode soaking, merupakan salah satu metode injeksi kimia yang sudah terbukti memberikan peningkatan faktor perolehan pada tahap peningkatan perolehan minyak tahap lanjut

(enhanced oil recovery / EOR). Injeksi jenis ini

umumnya dilakukan setelah usaha waterflooding, yang dikenal sebagai secondary recovery, telah mencapai batas maksimum recovery secara ekonomi minyak yang dihasilkan, yang ditandai dengan tingginya watercut akibat dari terjadinya

water breakthrough.

Surfaktan atau surface active agents

merupakan jenis zat kimia yang dapat menurunkan tegangan antar muka dua atau lebih fluida yang saling kontak. Oleh karena itu, dalam dunia perminyakan, surfaktan digunakan sebagai salah satu jenis zat yang diinjeksikan ke dalam reservoir karena zat ini dapat menurunkan tegangan permukaan antara minyak dan air sehingga dapat memobilisasi dan menurunkan saturasi minyak residual. Dengan turunnya saturasi minyak residual secara otomatis akan meningkatkan nilai perolehan minyak total. Di samping itu, untuk meningkatkan perolehan minyak dapat dilakukan dengan meningkatkan rate injeksi fluida pendesak maupun dengan menaikkan viskositas fasa pendesak. Ketiga usaha untuk meningkatkan nilai perolehan tersebut dapat dituliskan dalam suatu persamaan8) :

ow w ca Forces Capillary Forces Viscous N

σ

µ

ν

× = = ...(1) Dimana:

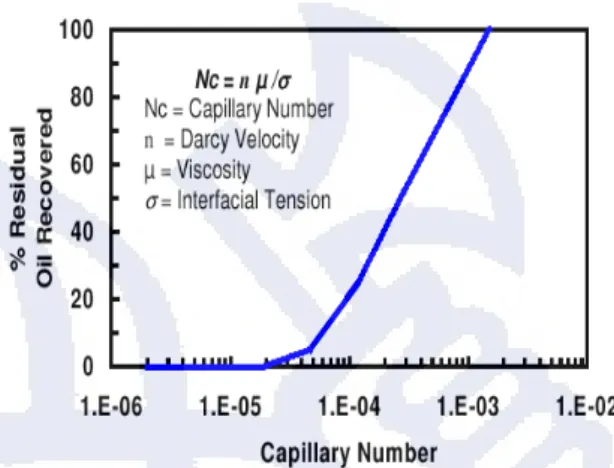

) / ( ) ( ) ( cos ) / ( cm dyne oil and water between IFT Tension l Interfacia cP ity vis fluid Displacing D ft pores the in fluid of velocity Average Number Capillary N ow w ca = = = = σ µ νCapillary number (Nca) merupakan suatu

besaran tak berdimensi yang memiliki hubungan erat dengan nilai recovery factor yang digambarkan sebagai berikut :

Gambar 1. Hubungan Antara Capillary Number dengan Faktor Perolehan Minyak8

Dari gambar di atas terlihat bagaimana dengan menaikkan nilai capilary number dapat secara langsung meningkatkan nilai perolehan. Sebagaimana disebutkan sebelumnya bahwa usaha yang dapat dilakukan untuk menaikkan nilai

capillary number adalah dengan cara meningkatkan

kecepatan rate injeksi, meningkatkan viskositas fluida pendesak dan menurunkan tegangan antar permukaan.

)

Usaha untuk meningkatkan rate injeksi sangat dibatasi oleh kemampuan batuan reservoir yang bersangkutan untuk menerima tekanan maksimum sebelum mencapai nilai tekanan rekahnya, sehingga usaha ini cukup berisiko untuk dilakukan. Di samping itu, dibutuhkan biaya yang besar untuk menghasilkan tekanan yang didapatkan dari pompa.Untuk meningkatkan viskositas fluida pendesak biasa dilakukan dengan penggunaan polymer. Sementara penggunaan surfaktan dapat menaikkan capillary number secara signifikan karena dapat mereduksi tegangan antar permukaan sampai dengan orde ratusan bahkan ribuan kali sehingga penggunaan surfaktan ini terbukti secara efektif untuk meningkatkan nilai perolehan minyak.

Meskipun demikian, mengingat tingginya biaya operasi dan masih banyak teori mengenai injeksi surfaktan yang belum bisa dijelaskan secara visual, maka diperlukan kajian atau studi yang dapat memodelkan proses ini sehingga dapat diketahui hasil recovery total yang akan didapatkan pada saat injeksi tersebut benar-benar diterapkan pada suatu sumur atau lapangan minyak serta dapat memberikan penjelasan secara visual bagaimana proses injeksi surfaktan me-recovery minyak yang masih tertinggal. Studi untuk memodelkan usaha tersebut dapat dilakukan di laboratorium dengan cara membuat model fisik yang dapat

merepresentasikan suatu reservoir dan juga dapat memperlihatkan proses aliran atau recovery minyak oleh injeksi surfaktan.

1.2 Tujuan Penelitian

Tujuan dari penelitian ini adalah :

a. Membuat model fisik 2D unconsolidated sandpack yang berfungsi sebagai model reservoir minyak di laboratorium yang dapat memvisualisasikan proses

recovery minyak, baik oleh waterflooding maupun

surfaktan dengan baik.

b. Mengamati pola (pattern) aliran pada saat injeksi air (waterflooding).

c. Mengamati proses recovery yang dilakukan oleh surfaktan (mekanisme stripping) pada saat produksi minyak dari model fisik 2D.

d. Menghitung nilai perolehan minyak total dari model fisik 2D setelah dilakukan injeksi air dan injeksi surfaktan.

1.3 Metodologi Penelitian

Penyusunan paper ini dilakukan dengan beberapa metodologi antara lain :

1) Pengumpulan data-data hasil percobaan di laboratorium.

2) Studi literatur dan berbagai referensi yang berkaitan dengan penelitian.

3) Diskusi dengan narasumber.

II. TINJAUAN PUSTAKA

Injeksi surfaktan merupakan salah satu metode injeksi kimia yang penggunaannya sudah banyak diaplikasikan secara langsung di lapangan-lapangan minyak karena telah terbukti memberikan peningkatan faktor perolehan pada tahap peningkatan perolehan minyak tahap lanjut (enhanced oil recovery / EOR) . Dalam menginjeksikan slug surfaktan ke dalam reservoir untuk meningkatkan perolehan minyak, teknik yang dapat digunakan yaitu1

• Menginjeksikan surfaktan dalam volume yang besar (15%-60% PVI) dengan konsentrasi rendah.

) :

• Menginjeksikan sejumlah kecil volume surfaktan (3%-20% PVI) dengan konsentrasi tinggi.

Sementara untuk memaksimalkan reaksi kimia sehingga diperoleh penurunan tekanan yang maksimum, injeksi surfaktan dapat dilakukan dengan rate yang kecil atau melalui metode

soaking.

Surfaktan merupakan jenis zat kimia yang sudah lama dikenal dan digunakan dalam bidang otomotif, farmasi hingga produk pembersih. Dalam dunia perminyakan dapat digunakan sebagai

drilling mud, flotation agents, dan yang tidak kalah

penting digunakan sebagai bahan penginjeksi untuk meningkatkan perolehan minyak.

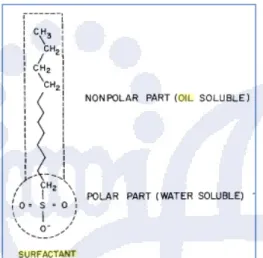

Molekul surfaktan tersusun atas dua bagian yang disebut hydrophilic (bagian kepala) dan hydrophobic (bagian ekor). Bagian hydrophilic mempunyai kelarutan yang baik dalam pelarut dan cenderung untuk membawa molekul surfaktan ke dalam larutan, sedangkan bagian hydrophobic cenderung tidak disukai oleh pelarut karena memiliki afinitas yang lebih kecil pada molekul-molekul pelarut. Struktur hydrophilic-hydrophobic ini disebut sebagai amphipatic structure. Struktur molekul surfaktan tersebut menyebabkan konsentrasi surfaktan terkumpul pada permukaan dan menurunkan tegangan permukaan pelarut.

Di dalam sistem minyak-air, bagian

hydrophobic akan mengikat fasa minyak sementara

bagian hydrophilic akan mengikat fasa air. Dengan menginjeksikan surfaktan dalam sistem tersebut akan membuat surfaktan terdispersi dalam minyak dan air yang kemudian diikuti dengan terbentuknya emulsi minyak dalam air. Di dalam pori-pori batuan (pore throat) droplet-droplet minyak yang terjebak di dalamnya akibat adanya efek kapilaritas dan tingginya interfacial tension antara minyak-air, membuat droplet-droplet tersebut tidak bisa diproduksikan apabila hanya dilakukan injeksi air saja. Dengan penambahan surfaktan, droplet-droplet tersebut akan terkikis sedikit demi sedikit dimulai dari bagian luarnya, yang biasa disebut sebagai mekanisme stripping surfaktan, sehingga terbentuklah emulsi minyak dalam air yang memiliki interfacial tension yang jauh lebih rendah dari sistem sebelumnya. Dengan turunnya tegangan antar muka tersebut akan meningkatkan nilai

capillary number sehingga nilai perolehan akan

ikut meningkat. Dengan demikian surfaktan meningkatkan nilai perolehan karena memperbaiki efisiensi pendesakan (mikroskopis, skala pori).

Gambar 2 Struktur Molekul Surfaktan2 Bagian hidrophilic adalah ionik atau bermuatan (polar). Berdasarkan sifat muatannya, surfaktan dapat diklasifikasikan sebagai anionik, kationik, amfoter atau non-ionik. Di antara jenis tersebut, surfaktan anionik merupakan yang banyak digunakan dalam enhanced oil recovery karena adsorpsi mereka yang lebih rendah pada batuan reservoir dibandingkan dengan jenis lain surfaktan

)

III. PERALATAN DAN BAHAN

Peralatan dan bahan yang digunakan pada percobaan ini adalah sebagai berikut:

3.1 Alat

a. Timbangan digital b. Magnetic strirer

c. Sieve Analysis Apparatus d. Oven pemanas

e. Syringe Constant Rate Pump f. Syringe 50 cc, 20cc, 10 cc dan 5 cc

g. Picnometer h. Jangka sorong i. Alat potong acrylic j. Tabung Erlenmeyer

k. Tabung pengukur & rak tabung l. Kamera rekam dan memory m. Laptop n. Stopwatch o. Statif p. Sendok pengaduk q. Kertas Saring 3.2 Bahan a. Pasir b. Air

c. Sampel brine lapangan X

d. Sampel minyak mentah lapangan X e. Surfaktan 13A*

f. Acrylic

g. Plastic tubes 1/16 in

r. Lem epoxy dan Araldite® ( resin & hardener)

IV. PERSIAPAN DAN PROSEDUR PERCOBAAN

4.1 Sampel fluida

Pemilihan sampel fluida, baik air formasi (brine) maupun minyak yang akan dilakukan merupakan tahapan pertama dalam penelitian ini.

Brine yang digunakan harus memiliki salinitas

yang tidak terlalu besar sehingga tidak akan mengurangi kemampuan surfaktan dalam

me-recovery minyak dari model. Sementar itu, minyak

yang digunakan sebaiknya memiliki tingkat kegelapan yang pekat, agar pengamatan mudah dilakukan. Brine dan minyak dari lapangan X memenuhi persyaratan tersebut sehingga layak untuk digunakan dalam penelitian ini.

4.2 Pengukuran densitas fluida

Dalam penelitian ini, pengukuran densitas fluida dilakukan dengan menggunakan picnometer dan timbangan digital. Adapun prosedur pengukurannya adalah sebagai berikut:

• Picnometer yang kering dan bersih dikalibrasi dengan menggunakan cairan aquades untuk mengetahui volumenya pada suhu pengukuran. • Kemudian picnometer yang telah kosong tersebut

ditimbang dan dicatat beratnya.

• Isi picnometer tersebut dengan fluida sampai penuh dan tutup dengan rapat.

• Picnometer yang berisi fluida tersebut lalu ditimbang dengan timbangan digital.

• Densitas fluida tersebut dihitung dengan persamaan:

(

Wpicnometer fluida) (

Wpicnometer)

Volume Picnometer ρ= + − ... (2) Dimana: ρ = densitas fluida (gr/cc) Wpicnometer W = berat picnometer (gr) picnometer+fluida berisi fluida (gr) = berat picnometer yang

4.3 Pembuatan larutan surfaktan

Untuk membuat larutan surfaktan dengan konsentasi yang diinginkan dari konsentratnya, maka surfaktan dengan konsentrasi yang cukup tinggi (source) yang tersedia di laboratorium perlu diencerkan dengan menambahkan brine. Berat

source yang dibutuhkan adalah sebagai berikut8) :

solution solution source

W

C

W

AC

×

=

……….. (3) Dimana: Wsource W: berat surfaktan yang tersedia di laboratorium (gr)

solution

C

: berat larutan surfaktan yang diinginkan (gr)

solution

diinginkan (wt%)

: konsentrasi larutan surfaktan yang

AC : Active Content (wt%)

Setelah itu, tambahkan brine sambil diaduk dengan

magnetic strirer sampai surfaktan melarut sempurna dalam larutan. Brine yang diperlukan untuk pengenceran adalah sebagai berikut :

brine solution source

W =W −W ………. (4) Dimana : Wbrine W : berat brine (gr) solution (gr)

: berat larutan surfaktan yang diinginkan

Wsource : berat surfaktan yang dibutuhkan (gr)

Setelah larutan selesai dibuat, diamkan selama minimal 24 jam, agar tercapai kestabilan dalam larutan tersebut. Kemudian larutan baru dapat digunakan dalam percobaan.

4.4 Pembuatan model fisik 2D

Dalam penelitian ini, model yang diteliti merupakan quadrant (seperempat bagian) dari suatu pola injeksi 5 titik. Hal ini dimaksudkan untuk mempermudah proses pengamatan dan pengambilan data yang diinginkan. Seperti gambar yang ditunjukkan di bawah ini, obyek yang diteliti dan diamati adalah daerah yang berarsir abu-abu.

∆

= Injector Well = Producer Well

Gambar 4. Pola Sumur Injeksi-Produksi 5-Titik Prosedur pembuatan model fisik 2D

unconsolidated sandpack :

- Pasir kuarsa yang akan digunakan, dicuci terlebih dahulu untuk menghilangkan pengotornya sehingga didapat pasir yang benar-benar bersih, kemudian masukkan ke dalam oven minimal selama 24 jam. - Lakukan penyaringan menggunakan sieve analysis

apparatus untuk mendapatkan butir pasir yang

sesuai dengan kebutuhan. Dalam hal ini, butir pasir yang digunakan adalah butiran yang melewati mesh ukuran 30 dan tertampung padan mesh ukuran 35. - Setelah pasir siap, kemudian dilakukan pembuatan

model frame.

- Siapkan dua lembar acrylic bening (fiber glass), yang akan digunakan sebagai dasar dan penutup model, dengan ukuran 15 cm x 15 cm yang memiliki ketipisan setipis mungkin, terutama pada bagian penutupnya agar dapat mengoptimalkan proses perekaman. Pada penelitian ini, acrylic bagian bawah memiliki ketebalan 0.5 cm sementara bagian penutupnya memiliki ketebalan 0.15 cm. - Lubangi kedua ujung yang berlawanan dari bagian

penutup, kemudian pasang plastic tubes berukuran 1/16 in yang akan berfungsi sebagai lubang sumur. Ratakan plastic tubes pada bagian bawah penutup sehingga rata dengan permukaan bawah penutup sehinga tidak akan mengganggu proses saturasi maupun injeksi.

- Satukan masing-masing lembaran tersebut dengan mengelem bagian tepinya dan sisakan sedikit lubang untuk memasukkan pasir kedalamnya. - Setelah lem dipastikan telah kering, kemudian

masukkan pasir ke dalam wadah model yang telah dibuat, pastikan pasir yang dimasukkan dalam kondisi kompak dengan cara menggetarkan pasir dengan shaker atau digetarkan secara manual bersamaan dengan saat dimasukkan.

- Lem bagian wadah yang masih terbuka

- Model yang sudah dibuat memiliki dimensi 15 cm x 15 cm x 0.22 cm.

- Model fisik 2D unconsolidated sandpack yang sudah jadi kemudian ditimbang .berat keringnya. - Model siap digunakan.

4.5 Proses perekaman

Sebelum proses penjenuhan dan perekaman dilakukan, peralatan dan perlengkapan yang sebelumnya telah disiapkan kemudian dirangkai sesuai urutan yang telah ditentukan. Salah satu tubing yang berfungsi sebagai sumur injeksi disambungkan dengan syringe pump unit, sementara bagian satunya lagi disambungkan ke tabung ukur untuk mengetahui fluida yang ada di outlet, seperti ditunjukkan gambar seperti di bawah ini:

Gambar 5 Rangkaian Peralatan Percobaan

4.5.1. Penjenuhan sandpack dengan brine

Proses penjenuhan dan perekaman model fisik 2D unconcolidated sandpack dengan brine adalah sebagai berikut :

- Proses penjenuhan dilakukan dengan metode

upward direction, dimana brine akan bergerak dari

bagian bawah ke atas untuk memastikan semua pori terisi dengan brine akibat pengaruh gravitasi. - Model diberi kemiringan sekitar 30°, dengan

masing-masing sumur (plastic tubes) berada di titik terendah dan tertinggi secara berlawanan, sambungkan plastic tubes bagian yang lebih bawah dengan syringe dan syringe pump unit, sedangkan ujung plastic tubes bagian atas dimasukkan ke dalam gelas ukur untuk menampung brine yang keluar, kemudian mulai alirkan brine dari bagian bawah model.

- Setlah brine yang diinjeksikan sedikitnya sebanyak 5 PV (untuk memastikan saturasi gas = 0), injeksi dapat dihentikan.

- Timbang berat basah model

- Dari hasil penimbangan berat kering dan berat jenuh model, maka dapat dihitung volume pori dan porositas efektif dari sandpack dengan menggunakan persamaan berikut :

100%

PV Vb

φ

= ×... (5)

(

jenuh kering)

fluida penjenuh

W

W

PV

ρ

−

=

... (6) Dimana:φ

= porositas efektif (%) PV = volume pori sandpack (cc) Vb = volume bulk (cc)jenuh

W

= berat jenuh sandpack (gr) ker ingW

= berat kering sandpack (gr)fluida penjenuh

ρ

= densitas brine (gr/cc)- Volume pori dapat juga dihitung dari kumulatif volum brine yang tertampung dalam model (brine yang diinjeksikan – brine yang tertampung di outlet) dibagi dengan volume bulk.

- Pada saat proses penjenuhan, tepat ketika brine mulai mengaliri model, dilakukan juga proses perekaman visual menggunakan kamera saku. - Kamera dijepit dengan statif dengan posisi persis di

sebelah atas model, sehingga didapatkan hasil perekaman visual dari arah vertikal.

4.5.2. Pendesakan brine oleh minyak

Prosedur pendesakan brine dengan minyak adalah sebagai berikut:

- Pada proses pendesakan dengan minyak dilakukan dalam kondisi berkebalikan dengan saat penjenuhan dengan brine. Dalam hal ini digunakan metode downward direction, karena densitas minyak lebih rendah dibandingkan dengan densitas air maka diasumsikan minyak akan mengisi pori-pori bagian atas terlebih dahulu.

- Dengan kemiringan yang sama, tetapi yang disambungkan dengan syringe pump unit adalah plastic tube bagian atas, sementara bagian bawahnya disambungkan ke gelas ukur. Kemudian minyak mulai dialirkan.

- Dari jumlah volume air yang keluar, maka dapat dihitung saturasi awal minyak dan air dalam

sandpack dengan menggunakan persamaan berikut:

100%

water out oiV

S

PV

=

×

... (7) 100 wi oi S = −S ... (8)Dimana:

oi

S

= saturasi awal minyak (%)wi

S

= saturasi awal air (%)water out

V

= volume air yang keluar (cc) PV = volume pori sandpack (cc)- Pada pendesakan ini, diharapkan dihasilkan saturasi minyak di atas 60 %, agar mendekati pada kondisi sebenarnya dari syarat kelayakan suatu reservoir diproduksi.

- Demikian halnya pada penjenuhan brine, pada proses pendesakan minyak juga dilakukan proses perekaman visual dengan langkah-lanhkah seperti pada perekaman pada proses penjenuhan brine.

4.5.3. Proses perolehan minyak

Prosedur perolehan minyak dari model fisik 2D unconsolidated sandpack adalah sebagai berikut:

- Model fisik diposisikan secara horizontal rata dengan permukaan sehingga posisi tubingnya menghadap ke atas.

- Untuk injeksi brine (waterflooding), sumur injeksi dihubungkan ke syringe pump unit yang berisi

brine, sedangkan sumur produksi dihubungkan ke

tabung pengukur.

- Injeksi waterflooding dilakukan dengan kecepatan injeksi setara 6 ft/day atau dengan menggunakan

rate selector 3 pada syringe pump unit dan volume syringe sebesar 5 cc.

- Untuk injeksi surfaktan, sumur injeksi dihubungkan ke syringe pump unit yang berisi surfaktan.

- Injeksi surfaktan hanya dilakukan secara continous, yaitu dengan cara menginjeksikan surfaktan secara terus menerus dengan kecepatan injeksi sebesar sekitar 4 ft/day (rate selector 2) dan syringe tetap 5 cc. Hal ini dimaksudkan agar proses stripping dapat diamati.

- Pada injeksi surfaktan ini, surfaktan dalam volume tertentu diinjeksikan ke dalam sandpack secara terus-menerus hingga kondisi minyak sudah tidak dapat diproduksikan lagi, atau watercut-nya mendekati 100%.

- Perekaman juga dilakukan dalam tahap ini dengan langkah-langkah seperti yang telah disebutkan sebelumnya.

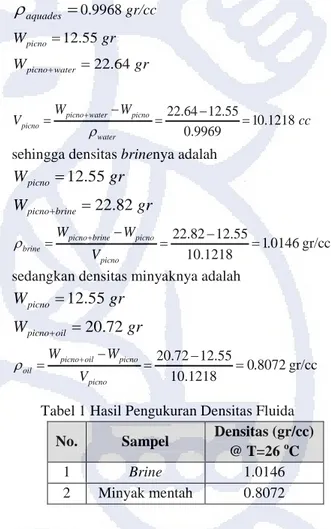

V. HASIL PERCOBAAN DAN PEMBAHASAN 5.1 Densitas fluida

Pengukuran densitas brine dan minyak Lapangan X pada penelitian ini dilakukan dalam kondisi tekanan dan temperature permukaan/laboratorium. Pada temperature 26 0

aquades

ρ

=

C, pengukuran yang dilakukan menggunakan picnometer didapatkan hasil sebagai berikut :

0.9968 gr/cc 12.55 picno W = gr 22.64 picno water W + = gr 22.64 12.55 10.1218 0.9969

picno water picno picno water W W V cc ρ + − − = = =

sehingga densitas brinenya adalah

12.55

picnoW

=

gr

22.82

picno brineW

+=

gr

22.82 12.55 1.0146 gr/cc 10.1218picno brine picno brine picno W W V ρ + − − = = =

sedangkan densitas minyaknya adalah

12.55

picnoW

=

gr

20.72

picno oilW

+=

gr

20.72 12.55 0.8072 gr/cc 10.1218picno oil picno oil

picno

W W

V

ρ = + − = − =

Tabel 1 Hasil Pengukuran Densitas Fluida

No. Sampel Densitas (gr/cc)

@ T=26 oC

1 Brine 1.0146

2 Minyak mentah 0.8072

5.2 Larutan surfaktan

Pada penelitian ini, digunkan Surfaktan 13A* yang memiliki sifat non-ionic dan memiliki kandungan

active content 99%. Karena sifatnya yang

non-ionic, surfaktan ini tidak akan terionisasi dalam larutan sehingga kinerja surfaktan menjadi stabil saat injeksi.

Untuk melakukan injeksi dalam model fisik 2D, diperlukan 60 gr larutan surfaktan dengan konsentrasi 0.5 % berat. Brine dan Surfaktan yang diperlukan : solution solution source

W

C

W

AC

×

=

Sehingga berat brine yang dibutuhkan menjadi : Wbrine = Wsolution – Wsource

= 60 gr – 0.303 gr = 59.697 gr

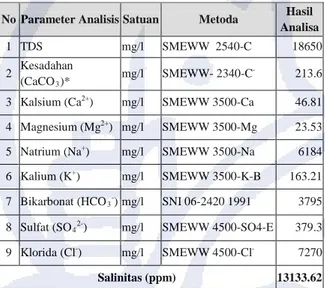

5.3 Analisa Brine

Salah satu faktor yang menjadi pertimbangan penggunaan brine dalam penelitian ini adalah nilai salinitas yang dimilikinya. Salinitas

brine memiliki pengaruh yang cukup besar

terhadap kemampuan surfaktan dalam me-recovery minyak dari model yang dipakai. Salinitas brine yang terlalu tinggi dapat mengurangi kinerja surfaktan karena akan mengurangi kelarutan surfaktan yang menyebabkan terjadinya pengendapan garam yang akan menyumbat pori-pori apabila terjadi dalam jumlah yang besar. Sementara itu, hasil pengujian analisa air terhadap

brine Lapangan-X adalah sebagai berikut :

Tabel 2 Hasil Analisa Komposisi Brine

No Parameter Analisis Satuan Metoda Hasil

Analisa 1 TDS mg/l SMEWW 2540-C 18650 2 Kesadahan (CaCO3 mg/l )* SMEWW- 2340-C 213.6

-3 Kalsium (Ca2+) mg/l SMEWW 3500-Ca 46.81

4 Magnesium (Mg2+) mg/l SMEWW 3500-Mg 23.53

5 Natrium (Na+) mg/l SMEWW 3500-Na 6184

6 Kalium (K+) mg/l SMEWW 3500-K-B 163.21

7 Bikarbonat (HCO3-) mg/l SNI 06-2420 1991 3795

8 Sulfat (SO42-) mg/l SMEWW 4500-SO4-E 379.3

9 Klorida (Cl-) mg/l SMEWW 4500-Cl- 7270

Salinitas (ppm) 13133.62

Hasil di atas merupakan hasil pengukuran yang sebelumnya telah dilakukan di Laboratorium Kualitas Air FTSL ITB. Dari hasil yang diperoleh di atas, didapatkan nilai salinitas sebesar 13133.62 ppm yang menandakan bahwa salinitas brine Lapangan-X ini masih sesuai untuk digunakan dalam penelitian ini karena salinitasnya masih tergolong tidak terlalu tinggi.

5.4 Model fisik 2D

Pembuatan model fisik 2D unconsolidated

sandpack ini dimaksudkan untuk memberikan hasil

pengamatan visual secara optimal dalam melihat mekanisme surfaktan me-recovery minyak yang masih tertinggal. Di samping itu, dapat juga

diamati proses penjenuhan sandpack dengan brine dan proses migrasi atau pendesakan brine oleh minyak.

Setelah proses pembuatan model selesai, didapatkan ukuran dimensi model fisik 2D sebagai berikut :

Table 3 Dimensi Model

No. Dimensi Nilai

1. Panjang (cm) 15 2. Lebar (cm) 15 3. Tebal (cm) 0.22

Untuk mendapatkan nilai pore volume dan porositas efektif, dilakukan pada saat penjenuhan model menggunakan brine. Setelah dijenuhi dengan brine sebanyak kira-kira 5 PV, untuk memastikan model terjenuhi sempurna dengan

brine, dilakukan pencatatan brine yang keluar

tertampung dari model. Selisih volume brine total yang diinjeksikan dikurangi brine yang tertampung dan yang berada dalam tubing dapat dianggap sebagai pore volume sandpack.

= = 3.972 cc = 100 cc – 73.4 cc – 3.972 cc = 22.628 cc Sehingga besarnya porositas dari model ini adalah :

Nilai porositas yang didapatkan, 45.71%, merupakan nilai porositas yang sangat besar. Hal ini dimungkinkan karena memang sandpack yang dipergunakan hanya terdiri dari susunan

unconsolidated sand tanpa menggunakan campuran

semen sedikitpun (100 % pasir).

Setelah didapatkan nilai pore volume dan porositas model, kemudian dilakukan pendesakan (drainage stage) pada model yang jenuh dengan brine dengan menggunakan minyak. Catat jumlah brine yang keluar dari proses pendesakan ini. Jumlah brine total yang keluar akibat dari pendesakan ini adalah sebesar 14.33 cc sementara pore volume-nya adalah 22.628 cc, sehingga saturasi minyak awal Soi

Oleh karena itu saturasi air awal S

(%)

didapatkan nilai sebesar :

Sehingga hasil properties dari model fisik 2D adalah sebagai berikut :

Tabel 4 Properties Model

Porosity (%) PV (cc) Soi (%) Swirr (%) 45.71 22.628 63.3 36.7 Model fisik tersebut sudah dapat merepresentasikan kondisi pori-pori dalam batuan yang

unconsolidated dengan fluida yang terkandung di

dalamnya sehingga dapat dilakukan proses pengamatan selanjutnya.

5.5 Pendesakan minyak oleh brine dalam proses

waterflooding

Setelah dilakukan saturasi air formasi kemudian didesak dengan minyak, didapatkan hasil pengamatan sebagai berikut :

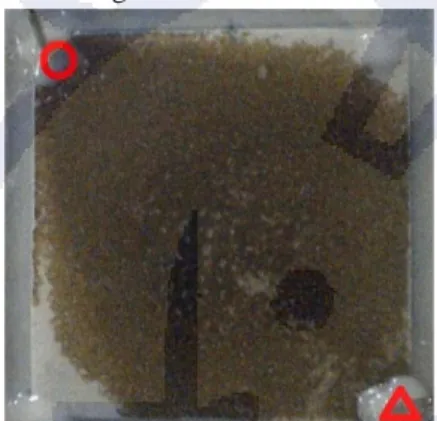

Gambar 6. Model (reservoir ) sistem air-minyak yang siap diproduksikan

Gambar 6 merupakan kondisi model 2D yang sudah dapat dianggap sebagai sebuah reservoir minyak dengan sistem minyak-air. Daerah yang berwarna kecoklatan merupakan minyak (oil bank) yang akan menjadi target produksi, baik dengan menggunakan waterflooding maupun dengan surfaktan flooding. Sementara daerah yang berwarna putih merupakan air formasi yang tidak bisa didesak oleh minyak ketika dilakukan proses saturasi minyak (proses migrasi minyak). Pola saturasi yang terbentuk tersebut, dimana kedua ujung persegi yang bukan merupakan sumur injeksi maupun sumur produksi tidak terisi oleh minyak karena memang proses saturasi minyak juga menggunakan sumur injeksi dan keluar dari sumur produksi sehingga kedua bagian ujung yang dimaksud sebelumnya tersebut tidak terisi oleh minyak. Metode saturasi tersebut dimaksudkan untuk menghindari adanya udara yang akan terperangkap di dalam model apabila minyak terlebih dahulu di saturasikan ke dalam

sandpack sebelum model di-frame. Di samping hal

tersebut, ketika minyak pertamakali sudah mem-blok jalan air untuk mengalir menuju lubang produksi, air (yang memiliki tekanan kapiler lebih kecil dibanding minyak) tidak mampu untuk mendesak minyak.

Setelah dilakukan proses waterflooding didapatkan hasil pengambilan pengamatan sebagai berikut :

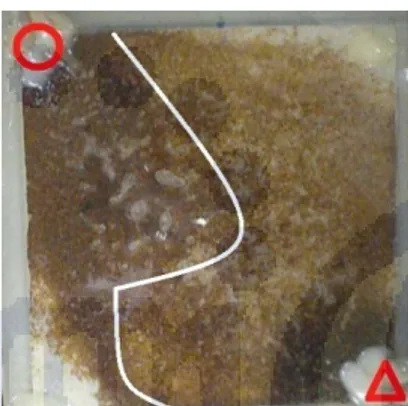

Gambar 7. Proses awal waterflooding

Gambar di atas menunjukkan awal proses

waterflooding. Garis putih menunjukkan front

pendesakan, meskipun dalam kenyataanya tidak menunjukkan garis batas yang tegas yang dapat diamati dengan kamera. Meskipun demikian, garis tersebut digunakan untuk membantu mempermudah pengamatan. Dapat dilihat bahwa di sebelah kanan garis, daerahnya berwarna cenderung lebih cerah dibandingkan dengan daerah sebelah kiri garis. Hal tersebut menunjukkan minyak mulai tersapu yang hampir mengikuti mengikuti pola penyapuan/aliran linear radial. Pola aliran yang ditunjukkan dengan warna cerah yang hampir seragam di sebelah kanan garis tersebut juga menunjukkan bahwa daerah tersebut mempunya properti, dalam hal ini porositas dan permeabilitas, yang hampir homogen.

Proses yang terjadi pada Gambar 7 juga menunjukkan kalau mobility ratio pada awal pendesakan tersebut hampir mendekati 1 (M ≤ 1). Pada daerah yang dekat dengan sumur injeksi, pengontrolan mobility ratio memang akan lebih mudah dibandingkan dengan daerah yang lebih jauh. Semakin jauh suatu zona dengan sumur injeksinya maka kelakuan fluida akan semakin kompleks dan kondisi reservoir akan menjadi lebih heterogen.

Gambar 8. Proses pertengahan waterflooding

Setelah beberapa lama, dari Gambar 8 terlihat bahwa front pendesakan sudah mulai tidak mengikuti pola linear radial, di mana daerah sebelah kanan atas garis, front berada lebih di depan mendekati sumur produksi dibanding daerah lainnya. Hal tersebut menunjukkan bahwa daerah kanan atas kemungkinan memiliki properties yang berbeda dibanding daerah lain. Dimungkinkan daerah tersebut memiliki permeabilitas dan porositas yang lebih besar ataupun saturasi minyak yang lebih sedikit sehingga mempermudah pendesakan di daerah tersebut. Gas juga terbentuk akibat penginjeksian tidak bisa dilalakukan secara

continous. Gas terkumpul di zona cekungan garis

putih yang menyebabkan minyak, yang memiliki tekanan kapiler lebih kecil dibanding gas, akan mencari jalan keluar yang menghindari daerah gas. Maka daerah kanan atas dan bawah yang terbebas dari gas akan cenderung menjadi jalan bagi minyak untuk berproduksi.

Gambar 9. Proses akhir waterflooding Gambar 9 semakin menegaskan bahwa daerah kanan atas garis memiliki kecepatan pendesakan yang lebih cepat dibanding daerah lain. Water

breaktrough akan terjadi melalui daerah tersebut.

Pada saat sudah terjadi water breaktrough, yang ditandai dengan air sudah mencapai sumur produksi, maka water cut akan naik secara drastis hingga akhirnya mengakibatkan waterflooding menjadi tidak efektif lagi. Oleh karena itu

kemudian dilakukan surfaktan flooding yang diharapkan mampu menyapu minyak yang tidak dapat direcovery oleh proses waterflooding.

Gambar 10. Model setelah di-waterflooding Gambar 10 merupakan kondisi model setelah selesai dilakukan proses waterflooding, yang ditandai dengan tingginya water cut yang dihasilkan dari sumur produksi. Di dalam bangun-bangun warna putih menunjukkan minyak yang masih tersisa yang tidak dapat di-recovery oleh proses waterflooding dan menjadi target recovery menggunakan surfaktan.

5.6 Mekanisme recovery minyak oleh surfaktan

Pada proses surfaktan flooding, surfaktan akan me-recovery minyak dengan cara membuat system air-minyak menjadi terdispersi dengan kehadiran larutan surfaktan sehingga menciptakan zona interfacial tension yang rendah. Hal tersebut dapat terjadi karena surfaktan memiliki struktur kepala yang disebut hydrophilic (menyukai air atau larut dalam air) dan struktur ekor yang disebut

hydrophobic (tidak menyukai air tapi larut dalam

minyak). Struktur kepala-ekor tersebut dikenal sebagai amphipathic structure. Terdispersinya minyak oleh larutan surfaktan yang dimulai dari bagian terluar droplet-droplet minyak dikenal dengan sebutan mekanisme stripping. Hal tersebut akan sangat berguna ketika minyak yang tidak dapat didesak oleh proses waterflooding terjebak dalam pori-pori batuan (narrow pore-throat) akibat dari adanya gaya kapiler sehingga membuat

interfacial tension menjadi besar. Dengan terdispersinya minyak-air dalam pori-pori, yang akan meningkatkan efisiensi pendesakan (mikroskopis, skala pori) sekaligus turunnya

interfacial tension, maka minyak akan dapat

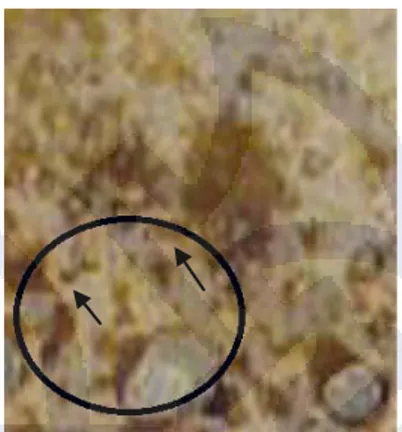

Gambar 11. Minyak dalam pore throat Gambar 12 merupakan kondisi model tepat sebelum dilakukan proses surfaktan flooding. Daerah di dalam persegi merupakan daerah yang akan diperbesar dan diamati untuk mengetahui apakah minyak tersebut akan terdispersi oleh kehadiran larutan surfaktan sehingga proses mekanisme stripping dapat diamati.

Gambar 12. Model siap di-surfaktan flooding

Gambar 13. Daerah yang diamati

Gambar 13 merupakan perbesaran dari daerah di dalam persegi pada Gambar 12 dan pada kondisi belum dilakukan surfaktan flooding. Daerah di dalam lingkaran adalah gumpalan minyak yang akan lebih spesifik diamati setelah dilakukan proses surfaktan flooding.

Gambar 14. Proses dispersi dan stripping oleh surfaktan

Gambar 14 merupakan tampilan yang didapat setelah dilakukan proses surfaktan

flooding. Tanda panah menunjukkan arah aliran

fluida injeksi menuju sumur produksi. Meskipun tampilan tersebut tidak dalam skala pori, terlihat bahwa gumpalan minyak dalam lingkaran mengalami dispersi yang dimulai dari bagian terluarnya yang membuktikan terjadinya mekanisme stripping. Terjadinya proses tersebut memperlihatkan bagaimana penggunaan surfaktan dapat meningkatkan nilai perolehan produksi minyak dalam tahap Enhanced Oil Recovery (EOR) yang dilakukan dengan cara mendispersi system minyak-air melalui mekanisme stripping sehingga akan menurunkan interfacial tension dan meningkatkan efisiensi pendesakan (ED) secara

mikroskopik.

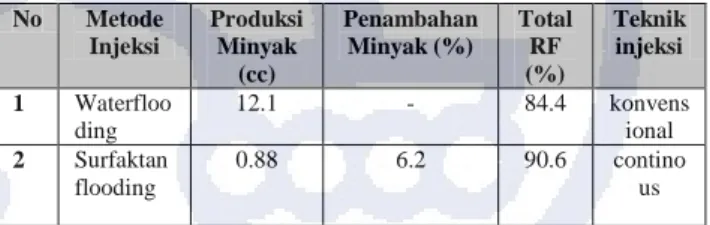

5.7 Perolehan minyak

Untuk mendapatkan produksi minyak dari model 2D ini dilakukan metode pengurasan yang seluruh energinya berasal dari luar reservoir (model), yaitu dengan cara menginjeksikan fluida, baik berupa brine maupun larutan surfaktan. Brine digunakan untuk melakukan injeksi (waterflooding) yang dapat dianggap sebagai proses primary dan secondary recovery. Minyak yang tidak mampu di-recovery oleh waterflooding kemudian selanjutnya direcovery menggunakan surfaktan. Proses ini, selain bertujuan untuk

me-recovery minyak yang masih tertinggal dalam

model, utamanya yang lebih penting, seperti telah dibahas dalam bab sebelumnya, adalah untuk memberikan tampilan bagaimana surfaktan itu sendiri me-recovery minyak yang masih tersisa.

Pada proses waterflooding, dilakukan injeksi air formasi sampai sekitar 1.5 PV. Hal ini dilakukan, karena pada model ini, water cut yang tinggi baru tercapai setelah dilakukan injeksi

sampai sekitar 1.54 PV. Injeksi dilakukan dengan menggunakan tenaga pendorong yang berasal dari penggunaan syringe pump unit dengan kecepatan 0.148 cc/min (6.55 ft/day) injeksi yang didapat dengan menge-set kecepatan pompa pada rate

selector 3 menggunakan syringe dengan volume 5

cc.

Dari proses waterflooding ini, setelah diinjeksikan air formasi setara 1.54 PV (35 cc), didapatkan perolehan minyak sebesar 12.1 cc atau didapatkan recovery factor sebesar 84.4 %. Nilai faktor perolehan yang sangat besar tersebut sangat dimungkinkan karena model seluruhnya terbuat dari pasir silica tanpa sedikitpun menggunakan campuran semen seperti yang biasa digunakan pada core maupun model fisik 3D, yang mana penggunaan waterflooding pada core maupun model fisik 3D hanya menghasilkan faktor perolehan yang berkisar pada 20-40 %. Di samping itu, porositas di dalamnya juga seluruhnya merupakan porositas efektif (

yang mencapai 45.71 %. Sementara itu, rate injeksi yang digunakan (6.55 ft/day) juga tergolong besar, dibandingkan dengan rate injeksi yang biasa digunakan di lapangan yang berkisar 1-3 ft/day. Setelah dilakukan injeksi sampai 1.54 PV, injeksi kemudian dihentikan karena water cut sudah mencapai 99 %.

Water cut mengalami kenaikan secara

gradual, meskipun setelah injeksi melewati 0.66 PV terjadi kenaikan drastis water cut dari 72 % menjadi 94 % pada akhir injeksi mencapai 0.88 PV. Waterflooding tetap dipertahankan sampai

watercut mencapai 99 % pada injeksi mencapai

1.54 PV untuk kemudian dihentikan karena injeksi sudah tidak efektif lagi.

Seperti telah diketahui, bahwa dengan

waterflooding, tidak semua minyak (yang notabene

merupakan non-wetting phase) dapat didesak keluar reservoir. Hal ini disebabkan oleh adanya gaya kapiler dan tegangan antar permukaan yang bekerja selama proses injeksi yang akan tetap menyebabkan sebagian minyak masih tertinggal dalam pori-pori batuan yang tidak mungkin bisa didesak dengan hanya menggunakan gradient tekanan yang dihasilkan dari injeksi air tersebut tanpa menggunakan tambahan energy dari luar. Oleh karena itu, proses waterflooding ini akan tetap meninggalkan saturasi minyak residu (Sor), yang dari model ini didapatkan Sor sebesar 15.6 % setelah dilakukan proses waterflooding ini.

Tahap selanjutnya, untuk memproduksi saturasi minyak residu yang masih tertinggal dalam reservoir maka digunakan injeksi surfaktan secara

continous (surfaktan flooding) dengan konsentrasi

rendah sebesar 0.5 % wt dan dengan kecepatan yang lebih rendah dari saat dilakukan injeksi

waterflooding. Hal ini dimaksudkan agar tercapai

waktu reaksi yang cukup agar surfaktan dapat memproduksikan minyak secara optimal. Di samping untuk memproduksikan minyak yang masih tersisa, penggunaan surfaktan dalam penelitian kali ini juga utamanya dimaksudkan untuk mendapatkan gambaran visual bagaimana minyak tersebut di-recovery dari pori-pori batuannya, seperti telah dibahas pada bab sebelumnya. Injeksi surfaktan dilakukan satu kali dengan kecepatan injeksi sebesar 0.091 cc/min (4.03 ft/day) pada rate selector 2 di syringe pump unit dan dengan tetap menggunakan syringe berukuran 5 cc. Setelah dilakukan injeksi surfaktan sampai 1.76 PV didapatkan tambahan produksi sebesar 0.88 cc (6.2 %) sehingga didapatkan

recovery faktor total sebesar 90.6 %. Injeksi

kemudian dihentikan karena water cut kembali sudah mencapai angka 99.8 %. Oleh karena itu, dari proses waterflooding dan injeksi surfaktan secara continous pada model 2D ini didapatkan faktor perolehan total sebesar 90.6 %.

Table 5 Perolehan Produksi Minyak

No Metode Injeksi Produksi Minyak (cc) Penambahan Minyak (%) Total RF (%) Teknik injeksi 1 Waterfloo ding 12.1 - 84.4 konvens ional 2 Surfaktan flooding 0.88 6.2 90.6 contino us

VI. KESIMPULAN DAN SARAN a. Kesimpulan

Dari penelitian yang telah dilakukan, didapatkan kesimpulan sebagai berikut :

1. Model fisik 2D unconsolidated sandpack telah berhasil didesain dan dibuat sehingga dapat menampilkan proses recovery minyak, baik pada saat waterflooding maupun surfaktan

flooding.

2. Model fisik 2D ini memiliki dimensi 15cm x 15 cm x 0.22 cm, dengan porositas 45.71%, PV 22.628 cc, Soi 63.3% dan Swirr

3. Pola aliran pada saat waterflooding, terutama kecepatan daerah front dipengaruhi oleh properties model seperti porositas, permeabilitas dan saturasi minyak serta keberadaan zona gas.

36.7%.

4. Proses recovery oleh penggunaan surfaktan dapat diamati, yang ditandai dengan terjadinya dispersi pada sistem minyak-air (gumpalan minyak) dan terjadinya mekanisme stripping oleh surfaktan.

5. Faktor perolehan yang didapatkan dari model fisik 2D unconsolidated sandpack ini adalah 84.4% setelah proses waterflooding dan 90.6% setelah dilakukan surfaktan flooding.

6. Besarnya faktor perolehan disebabkan oleh :

sandpack yang 100 % hanya menggunakan

pasir tanpa semen, porositas yang mencapai 45.7 % dan zona oil bank sama dengan daerah pendesakan karena baik proses saturasi minyak maupun proses injeksi menggunakan sumur injeksi dan produksi yang sama serta besarnya rate injeksi.

b. Saran

1. Perlu penelitian lebih lanjut sehingga dapat membuat model yang selain dapat memberikan pengamatan visual yang baik juga dapat lebih merepresentasikan kondisi dan parameter sebuah reservoir yang lebih ideal.

2. Penggunaan alat perekam yang lebih baik dan canggih sehingga dapat menampilkan proses aliran yang lebih jelas atau sampai dapat mengamati proses sampai skala mikroskopis. 3. Penggunaan fluida penelitian yang lebih

kontras satu sama lain sehingga hasil pengamatan menjadi lebih baik.

4. Perlunya alat injeksi yang dapat menginjeksikan fluida secara continue dalam jumlah yang dibutuhkan.

5. Penambahan alat pengukur yang dapat digunakan untuk mengukur serta dapat diinstalasi dalam rangkaian alat penelitian, misalnya alat pengukur tekanan.

UCAPAN TERIMAKASIH

Selama pembuatan tugas akhir ini penulis ingin mengucapkan puji syukur kepada Allah SWT atas rahmat dan karunia-Nya sehingga tugas akhir ini dapat diselesaikan. Penulis juga ingin mengucapkan terima kasih kepada kedua orang tua atas doa dan dukunganya, kepada Ir.Leksono Mucharam M.Sc. Ph.d. sebagai dosen pembimbing yang telah memberikan bimbingan dan arahan selama penulis mengerjakan tugas akhir, serta kepada David Maurich, MT atas bimbingan teknis dan moralnya, kepada teman-teman penulis mahasiswa Teknik Perminyakan ITB terutama saudara Ibnu Sina, ST dan Dede Bachtiar, ST yang telah membantu pembuatan Tugas Akhir ini. Terakhir, penulis mengucapkan terima kasih kepada sdr. Bachtera Aji W atas pinjaman kameranya yang menjadi salah satu elemen terpenting dalam penelitian kali ini.

DAFTAR PUSTAKA

1. Siregar, S : Teknik Peningkatan Perolehan, Departemen Teknik Perminyakan ITB, Bandung. (2000).

2. Donnaldson, E.C; Chilingaran, G.V and Yen, T.F : Enhanced Oil Recovery: Processes and

operations, New York : Elsevier (1989)

3. Rosen, M.J : Surfaktan And Interfacial

Phenomena, A Wiley-Intersciene Publication,

Toronto (1978).

4. F.F. Craig, Jr. : Laboratory Model Study of

Single Five-Spot and Single Injection Well Pilot Waterflooding, Pan American Petroleum Corp.

JPT, SPE, Tulsa, OKLA. (1965).

5. Greaves, M. and Mahgoub, O., 3D Physical

Model Studies of Air Injection in a Light Oil Reservoir Using Horizontal Wells, SPE 37154,

SPE International Conference, Calgary, Canada, 1996.

6. Green, D. W and Willhite G. P. : Enhanced Oil

Recovery, Henry L. Doherty Memorial Fund of

AIME, SPE, Richardson, Texas. (1998). 7. Jha, K. N. and Chakma, A.: ”Nitrogen Injection

With Horizontal Wells For Enhancing Heavy Oil Recovery : 2D and 3D Model Studies”, SPE 23029, SPE Asia-Pacific Conference, Perth, Weslern Australia, 1991.

8. Maurich, D : Evaluasi Laboratorium terhadap

Beberapa Parameter Usulan yang Penting

dalam Mendisain Injeksi Surfaktan Untuk Meningkatkan Perolehan Minyak (EOR), Tesis,

Bandung. (2009).

9. Sina, I : Pengaruh Metode Injeksi Surfaktan

terhadap Faktor Perolehan Minyak pada Model Fisik Reservoir 3 Dimensi dengan Pola Injeksi 5-Titik, Tugas Akhir,TM- ITB, Bandung, 2010.

10. Bachtiar, D : Pengaruh Penambahan Sumur Terhadap Faktor Perolehan Pada Model Reservoir 3D Dengan Metode Injeksi Surfaktan Berpola 5-Titik, Tugas Akhir, TM-ITB,

15

LAMPIRAN A

GAMBAR PERALATAN-PERALATAN UTAMA YANG DIGUNAKAN DALAM STUDI

Gambar A.1 Timbangan Digital Gambar A.3 Magnetic Stirrer

Gambar A.5 Sieve Analysis Apparatus Gambar A.6 Oven Pemanas

Gambar A.7 Syringe Unit Pump Gambar A.8 Kamera perekam

16

GAMBAR BAHAN DAN PROSES PERCOBAAN

Gambar B.1 Pasir Gambar B.2 Surfactant

Gambar B.3 Sampel Brine Gambar B.4 Sampel Minyak Mentah

17

Gambar B.7 Wadah (seal) model Gambar B.8 Model siap digunakan

Gambar B.10 Instalasi Penelitian

Gambar B.11 Efluent Waterflooding