___________________________________________________________________________________ IATMI 2007-TS-17

PEMAKAIAN FLEX SAND DAN RCS-X DALAM UPAYA

MENGATASI PROPPANT FLOWBACK DI LAPANGAN TANJUNG

Oleh :

Irwan, Indriyono ES., dan Hariyono

Unit Bisnis Pertamina EP Tanjung

Jl. Minyak No. 1 Tanjung, Kalimantan Selatan - 71571. Telp. (0526) 2021242, Fax. (0526) 2021344

e-mail: [email protected] ABSTRAK

Hydraulic Fracturing atau Perekahan Hidrolik merupakan metode utama stimulasi sumur di

lapangan Tanjung sebagai upaya meningkatkan drainage area dan mengatasi near wellbore damage sumur minyak sehingga dapat mempertahankan economic life salah satu mature fields ini. Pada saat ini Lapangan Tanjung diproduksi melalui 84 sumur dan sejak tahun 1952 telah melakukan lebih dari 180 Perekahan Hidrolik.

Proppant flowback atau terproduksinya kembali proppant bersama fluida dari sumur setelah

dilakukan perekahan hidrolik merupakan salah satu masalah yang terjadi di Lapangan Tanjung. Laju produksi yang tinggi, tidak sesuainya proppant yang digunakan dan poorly consolidated formation merupakan penyebab utama terjadinya proppant flowback tersebut. Proppant flowback menyebabkan masalah penurunan produksi, kerusakan downhole dan surface equipment akibat sifat erosi dari proppant, mengurangi konduktivitas rekahan serta kenaikan biaya operasional sumur karena seringnya perawatan sumur.

Kualitas suatu proppant flowback control merupakan parameter yang sangat penting dalam

menentukan keberhasilan suatu perekahan hidrolik. Kehadiran partikel-partikel baru dalam material perekahan hidrolik dapat menyebabkan damage pada formasi. Oleh karena itu, pemilihan suatu proppant

flowback control menjadi hal yang sangat kritikal sebelum dilakukan perekahan hidrolik.

Pemakaian FlexSand merupakan alternatif solusi untuk mengatasi proppant flowback pada perekahan hidrolik sebagai pengganti Resin Coated Sand. FlexSand merupakan deformable particle yang mempunyai kemampuan secara mekanis dapat menahan laju proppant flowback, mengikat proppant agar tetap berada di formasi dan dapat meningkatkan konduktivitas rekahan.

Paper ini akan membahas efektifitas kedua jenis proppant flowback control tersebut dalam mengatasi masalah proppant flowback di Lapangan Tanjung. Penggunaan FlexSand maupun Resin Coated Sand (RCS-X) untuk mengatasi masalah proppant flowback pada sumur kajian memperlihatkan hasil yang menarik, sehingga dapat menentukan jenis proppant yang sesuai dengan karakteristik sumur dan diharapkan dapat meningkatkan produksi minyak Lapangan Tanjung.

Keywords : Hydraulic Fracturing, Proppant Flowback, FlexSand, Resin Coated Sand. PENDAHULUAN

Kegagalan penempatan proppant setelah dilakukan perekahan hidrolik merupakan masalah yang cukup serius untuk ditangani di sumur-sumur perekahan hidrolik. Kegagalan tersebut disebabkan oleh kerusakan proppant

yang berada di rekahan dan terproduksinya kembali proppant (proppant flowback) dari

rekahan. Proppant flowback adalah

terproduksinya kembali proppant dari rekahan ke permukaan setelah dilakukan perekahan hidrolik, dimana hal tersebut dapat terjadi ketika

___________________________________________________________________________________ IATMI 2007-TS-17 flowback tersebut pun dapat melibatkan fines

yang terproduksi.

Pecahnya proppant di rekahan akan mengurangi lebar rekahan dan menyebabkan termigrasinya fines. Terjadinya proppant

flowback dapat menyebabkan masalah kepasiran

pada sumur, masalah kepasiran di separator dan

flowline, kontaminasi pada fluida produksi, erosi

dan kerusakan pada peralatan downhole maupun

surface, berkurangnya lebar dan konduktivitas

dari rekahan, penurunan produksi sumur, serta masalah lainnya yang dapat memperbesar biaya operasional sumur.

Peningkatan effective closure stress, yang disebabkan penurunan tekanan formasi sehingga drawdown akan meningkat, akan mengurangi konduktivitas dari rekahan dan juga meningkatkan kecenderungan rusaknya proppant di rekahan. Penurunan konduktivitas rekahan tersebut akan menurunkan laju produksi dari sumur. Ketidakmampuan proppant untuk tetap berada di rekahan seiring dengan peningkatan effective closure stress merupakan penyebab utama proppant flowback. Selain itu, terjadinya proppant flowback tersebut juga dikarenakan oleh kualitas dan kekuatan proppant yang tidak memadai, cyclic stress selama masa produksi sumur, ikatan formasi yang kurang baik (poorly consolidated formation), dan laju produksi yang tinggi.

Proppant flowback setelah perekahan

hidrolik telah menjadi pembicaraan yang menarik dan telah muncul beberapa tulisan untuk membahas dan mengatasi masalah tersebut. Faktor-faktor yang mempengaruhi kestabilan proppant dalam rekahan telah diteliti lebih lanjut di laboratorium ataupun secara pengembangan model numeriknya dan telah dipublikasikan di beberapa paper. Solusi untuk mengantisipasi serta mengatasi masalah

proppant flowback ini telah banyak dilakukan.

Solusi secara konvensional diantaranya dengan pemasangan screen pada wellbore dimana dapat mengurangi laju produksi ataupun dengan menggunakan Resin Coated Sand (RCS), yaitu proppant yang dilapisi dengan lapisan tipis resin di permukaannya. Dengan adanya panas pada

temperature tertentu serta closure stress tertentu

maka butiran RCS tersebut akan saling mengikat.

Selain itu, solusi lainnya dengan menggunakan flowback control additives yaitu dengan menggunakan polymer fibres,

thermoplastic Strips, resin consolidation system,

dan lainnya. Beberapa solusi diatas memiliki beberapa kelemahan diantaranya kesulitan dalam pengadaan dan operasional, keterbatasan dalam temperature, biaya yang cukup mahal, serta berkurangnya porositas dan konduktivitas dari rekahan. Aplikasi dari solusi diatas tentunya tergantung dengan karakter reservoir, operasional pengerjaan, serta keekonomian dari

project tersebut.

Penggunaan FlexSand merupakan solusi yang cukup menarik untuk mencegah terjadinya

proppant flowback. FlexSand adalah suatu deformable particle dimana pemakaiannya akan

dicampur dengan regular proppant pada perekahan hidrolik. Ukuran mesh FlexSand yang digunakan harus sama atau lebih besar dari ukuran terkecil regular proppant yang digunakan. Telah dilakukan beberapa penelitian untuk menganalisa penggunaan deformable particle tersebut, dimana didapatkan bahwa FlexSand dapat mengurangi perkembangan fines baik dalam kondisi statik maupun cyclic stress karena FlexSand berada diantara butiran proppant dan menjadi bantalan mengatasi efek dari stress yang merusak. Konduktivitas dari rekahan akan meningkat karena perkembangan

fines akan berkurang dan rekahan lebih terbuka.

Ketahanan terhadap proppant flowback akan meningkat karena FlexSand dapat mengunci secara individual butiran di rekahan sehingga meningkatkan kohesinya.

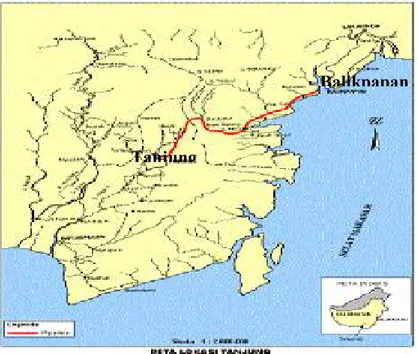

TINJAUAN LAPANGAN

Lapangan Tanjung terletak di Kabupaten Tabalong, Kalimantan Selatan, tepatnya sekitar 230 km Timur Laut kota Banjarmasin. Lokasi Lapangan Tanjung dapat dilihat di gambar 1. Sejarah Lapangan Tanjung diawali oleh penemuan minyak di struktur Tanjung pada tahun 1898 oleh Mijn Bouw Maatschappij Martapoera dan dilakukan pemboran empat sumur. Sejak akhir 2004 sampai sekarang Lapangan Tanjung dikelola Unit Bisnis Pertamina EP (Tanjung).

___________________________________________________________________________________ IATMI 2007-TS-17

Pada tahun 1961 Lapangan Tanjung mempunyai tekanan reservoir initial sekitar 1500 psi, dimana tekanan tersebut masih mampu untuk memproduksikan fluida secara aliran alami. Mulai tahun 1969 sampai dengan sekarang, telah dipergunakan Sucker Rod Pump sebagai alat bantu pengangkatan buatan. Electric

Submersible Pump mulai diperkenalkan pada

tahun 1996 untuk pengangkatan buatan. Sampai saat ini, sekitar 62% sumur produksi di lapangan Tanjung memakai SRP dan 38% sumur produksi memakai ESP.

Proyek EOR Injeksi Air dimulai pada tahun 1989 dan dikembangkan pada tahun 1995 untuk menaikkan tekanan reservoir dari 400 psi menuju level 400-900 psi. Hingga saat ini telah ada 37 sumur injeksi untuk men-support 86 sumur produksi. Pada awalnya injeksi air hanya mempergunakan Fresh Water, tetapi pada sekarang injeksi air mempergunakan campuran Fresh Water dengan air terproduksi dengan rate rata-rata sekitar 54,000 BWIPD.

Geologi dan Struktur

Struktur Tanjung berbentuk suatu

asymmetric NE –SW oriented faulted anticline,

yang dibatasi di barat dan utara oleh patahan. Stuktur ini mempunyai panjang sekitar 9 km dan lebar sekitar 3 km dan mempunyai luas area sekitar 3800 acres. Stuktur Tanjung mempunyai 6 lapisan pasir produktif (lapisan A, lapisan B, lapisan C, lapisan D, lapisan E , dan lapisan F) dan 1 lapisan rekah alami pretersier (lapisan P). Skema lapisan reservoir di Lapangan Tanjung terlampir di gambar 2.

Aliran minyak pada Lapangan Tanjung berasal dari Formasi Tanjung yang merupakan bagian North East dari Barito Basin. Lapangan ini merupakan lapangan terbesar dengan beberapa jebakan faulted anticlines pada Basin tersebut. Pasir Eocene dari formasi Tanjung adalah zona produksi yang utama, tetapi

Pre-Tertiary Basement Rocks juga merupakan zona

produksi yang cukup penting. Lapangan ini mempunyai enam zona batupasir yang produktif dengan ketebalan maksimum sekitar 60 meter dan satu formasi patahan vulkanik dengan ketebalan lebih dari 100 meter.

Porositas rata-rata dari batupasir adalah 22 % dengan permeabilitas sekitar 30 md , berdasarkan intepretasi log yang ada. Rata-rata

kedalaman produksi sekitar 1100 meter. Sebagaimana suatu proyek Enhanced Oil

Recovery (EOR), khususnya Injeksi Air,

lapangan ini telah diinjeksi dengan air dengan tekanan injeksi sekitar 1400 psi untuk enam formasi batupasir yang produktif.

Produksi fluida dilakukan secara commingle yang berasal dari zona A, B, C, D, E, dan F. Zona A didominasi oleh 50% - 60% batupasir, sedangkan zona B didominasi oleh 60% - 70% konglomerat dengan ukuran butir yang lebih besar.

PEREKAHAN HIDROLIK DI LAPANGAN TANJUNG

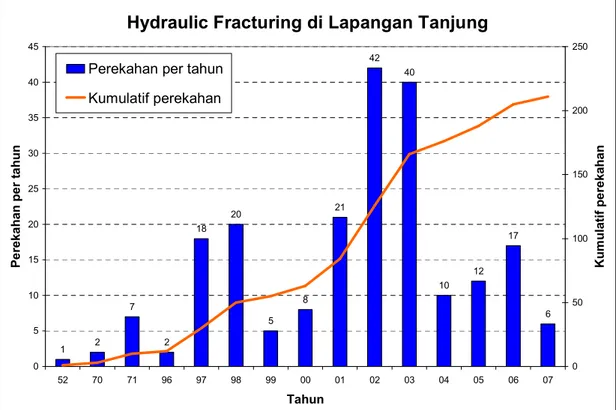

Perekahan hidrolik di Lapangan Tanjung dimulai pada tahun 1952 dan berlangsung sampai tahun 1975. Pada tahun 1997 perekahan hidrolik dimulai kembali, dimana target utamanya adalah zona A yang saat itu mempunyai cadangan terbesar. Perekahan hidrolik didesain dengan menggunakan pad serta pasir dalam jumlah besar berdasarkan teori bahwa telah terjadi damage yang cukup dalam pada formasi dan menghambat laju produksi sehingga rekahan yang panjang diperlukan untuk memaksimalkan produksi.

Pada tahun 2002 dilakukan evaluasi menggunakan Nodal Analysis untuk program perekahan dimana didapatkan bahwa perekahan tidak hanya untuk memperbaiki wellbore skin damage, tetapi perekahan harus dilakukan untuk memaksimalkan drainage areas dan laju produksi dan menguntungkan secara ekonomis. Gambar 3 memperlihatkan perkembangan perekahan hidrolik di Lapangan Tanjung dimana telah dilakukan lebih dari 180 perekahan hidrolik.

Sejak tahun 1997 sampai akhir 2001, telah dilakukan 72 perekahan hidrolik dengan 88% dilakukan untuk zona A dan B. Selama periode tersebut perekahan hidrolik didesain untuk mendapatkan panjang rekahan sekitar 60 m dengan menggunakan pasir sebanyak 120,000 lbs dan 1,500 bbls fluida perekahan dengan 65% pad. Step Rate Test dan Minifrac dilakukan sebelum MainFrac untuk memperoleh beberapa parameter perekahan untuk keperluan desain.

___________________________________________________________________________________ IATMI 2007-TS-17 Sejak tahun 2000 sampai sekarang, perekahan

hidrolik difokuskan untuk 3 zona utama, yaitu A, B, dan D, dimana cadangan minyak masih cukup besar tetapi mempunyai laju produksi yang kecil.

Proppant flowback setelah perekahan

hidrolik merupakan masalah yang terjadi di beberapa sumur Lapangan Tanjung. Masalah tersebut menyebabkan kerusakan peralatan artificial lift, penurunan produksi, serta penambahan biaya sumur karena seringnya well service. Pada awalnya perekahan hidrolik di Lapangan Tanjung dilakukan hanya menggunakan regular sand (brady), tetapi masalah proppant flowback banyak terjadi setelah perekahan tersebut. Oleh karena itu, mulai tahun 2000 mulai digunakan Resin Coated

Sand (RCS) untuk mengantisipasi masalah proppant flowback tersebut. Walaupun telah

digunakan RCS, masalah proppant flowback tidak sepenuhnya dapat teratasi. Sejak akhir tahun 2005 mulai digunakan FlexSand sebagai

proppant flowback control. Dikarenakan

keterbatasan stock RCS (jenis Santrol), maka mulai bulan Juli 2006 sampai sekarang digunakan RCS-X pada perekahan hidrolik di Lapangan Tanjung.

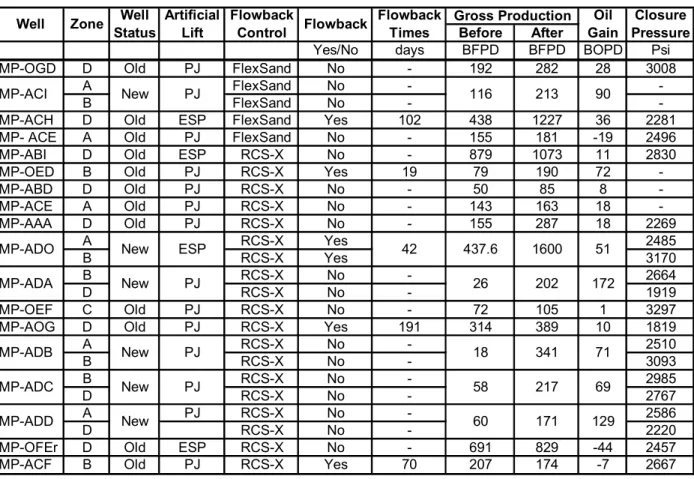

Sejak akhir tahun 2005 sampai sekarang telah dilakukan Perekahan Hidrolik untuk 17 sumur produksi, dimana terdapat 6 sumur baru. Perekahan hidrolik menggunakan 2 macam metode proppant flowback control, yaitu dengan menggunakan FlexSand dan RCS-X. Khusus untuk sumur baru dilakukan metode perforasi 2 tahap, yaitu perforasi untuk inisiasi rekahan dan perforasi setelah perekahan untuk mengoptimumkan perolehan fluida. Diharapkan dengan metode perforasi tersebut maka perkembangan rekahan dapat lebih terkontrol dan perolehan fluida dapat ditingkatkan.

Data dari sumur terdekat dengan karakteriktik reservoir yang serupa menjadi data awal untuk mensimulasikan rekahan yang terjadi. Fracturing simulator digunakan untuk mensimulasikan kemungkinan rekahan yang akan terbentuk. Step Rate Test dan MiniFrac hampir selalu dilakukan untuk mendapatkan parameter rekahan yang diperlukan seperti:

extension pressure, closure pressure, leakoff coefficient, ISIP, dan data lainnya.

Step Rate Test dilakukan dengan

menginjeksikan sekitar 125 bbls campuran KCL water (2% KCL) ke dalam formasi dengan menaikkan rate pompa secara bertahap. Jika data dari offset well kurang mendukung, maka dilakukan MiniFrac untuk mendapatkan parameter rekahan lebih lanjut. MiniFrac dilakukan dengan menginjeksikan sekitar 225 bbls crosslinked gel ke dalam formasi dengan rate pompa stabil sesuai rencana perekahan. Untuk beberapa sumur tidak dilakukan

MiniFrac dengan tujuan efisiensi biaya

perekahan hidrolik, parameter perekahan diambil dari data sumur sekitar dengan karakter reservoir serupa yang telah dilakukan perekahan hidrolik.

Pada umumnya desain dan operasional perekahan untuk FlexSand dan RCS-X menggunakan metode yang sama. Metode dengan penggunaan Tail-in (50% regular sand : 50% proppant flowback control) selalu digunakan untuk perekahan baik untuk RCS ataupun FlexSand dengan tujuan mengantisipasi terjadinya proppant flowback. Rekahan didesain dengan panjang sekitar 30-45 m dan tinggi mencakup pay zone. Digunakan pad sekitar 55% dari fluida perekahan untuk membentuk rekahan tersebut dan diperlukan proppant sebanyak 90,000 lbs untuk zona A dan B dan 60,000 lbs untuk zona D untuk mendapatkan rekahan dengan konduktivitas yang optimum.

Proppant diinjeksikan dengan metode

ramping dengan konsentrasi bertahap dari 2

sampai dengan 10-14 ppg. Proppant dengan ukuran mesh 12/20 digunakan sesuai dengan rekomendasi hasil laboratorium. Perekahan hidrolik dilakukan dengan menggunakan rate sekitar 25 bpm. Perekahan hidrolik selalu didesain untuk mendapatkan Tip Screen Out (TSO) sehingga didapatkan konduktivitas rekahan yang optimum dan proppant flowback

control yang baik.

Clean out sand dilakukan dengan

menggunakan 1.9” macaroni tubing dengan reverse circulation untuk mendapatkan pembersihan pasir yang optimum. Rata-rata perekahan hidrolik di Lapangan Tanjung berlangsung selama 4-5 hari untuk 1 zona produksi, diusahakan untuk meminimalkan down time produksi dari sumur.

___________________________________________________________________________________ IATMI 2007-TS-17

APLIKASI RCS-X

Sejak tahun 2000, Resin Coated Sand (RCS) telah digunakan di Lapangan Tanjung untuk mengatasi masalah proppant flowback. Dikarenakan keterbatasan stock RCS, maka mulai tahun 2006 digunakan RCS-X untuk Perekahan Hidrolik di Lapangan Tanjung. RCS-X merupakan Resin Coated Sand jenis baru sebagai pengganti RCS jenis Santrol yang dipergunakan di Lapangan Tanjung. Telah 19 perekahan hidrolik dari 14 sumur menggunakan RCS-X ini, dimana terdapat 5 sumur produksi baru dan 9 sumur produksi lama. Deskripsi sumur-sumur yang telah dilakukan perekahan hidrolik dapat dilihat di tabel 3. Zona target untuk perekahan hidrolik tersebut adalah zona A, B, C, dan D. Perekahan dengan RCS-X ini didesain dengan menggunakan 50% regular sand dan 50% RCS-X sebagai tail-in dan selalu ditargetkan untuk mendapatkan Tip Screen Out.

Dari 14 sumur perekahan hidrolik tersebut terdapat 4 sumur yang mengalami masalah proppant flowback, yaitu pada sumur MP-ADO, MP-OED, MP-AOG, dan MP-ACF. Pada MP-ADO proppant flowback diindikasikan dengan stuck-nya pompa ESP yang disebabkan terproduksinya proppant kedalam pompa. Masalah proppant flowback tersebut terjadi setelah 1.4 bulan perekahan hidrolik. Laju alir yang tinggi menjadi penyebab ketidakstabilan proppant di dalam rekahan sehingga terjadi proppant flowback. MP-ADO diproduksikan menggunakan ESP dengan rate 1600 BFPD setelah perekahan hidrolik. Untuk sementara waktu, masalah proppant flowback di MP-ADO dapat diatasi dengan mengangkat intake pompa lebih keatas, yang tentunya cara tersebut akan mengurangi produksi sumur dari potensinya. Untuk sumur OED, AOG, dan MP-ACF, masalah proppant flowback lebih disebabkan oleh kualitas RCS-X yang tidak memadai sebagai proppant flowback control.

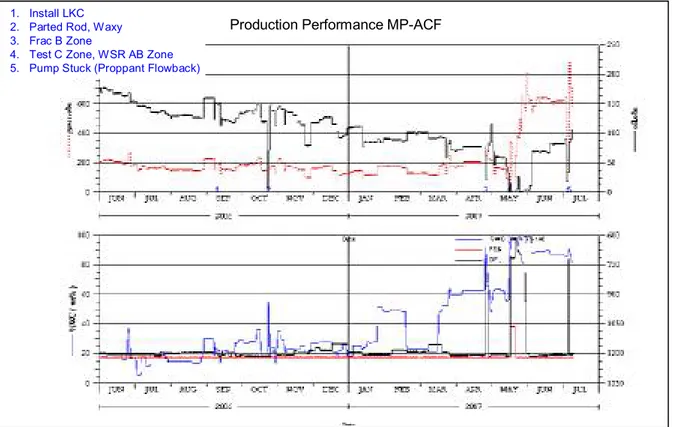

Terdapat 2 sumur produksi lama yang tidak mengalami kenaikan produksi minyak setelah perekahan hidrolik, yaitu MP-OFEr dan MP-ACF. Pada MP-OFEr diperkirakan rekahan menembus zona air sehingga laju alir air lebih dominan daripada minyak, hal itu diperkuat dengan naiknya water cut setelah dilakukan perekahan hidrolik. Gambar 6 memperlihatkan

production performance OFEr. Untuk

MP-ACF terjadi kegagalan dalam perekahan hidrolik, produksi fluida sumur mengalami penurunan rate. Hal ini diperkirakan terjadi damage baru pada near wellbore setelah perekahan, hal ini dikarenakan campuran gel tidak compatible dengan RCS-X. Gel tidak mencair (break) dengan sempurna karena

breaker tidak bekerja dengan baik. Selain itu,

setelah dilakukan sieve analysis pada RCS-X didapatkan kandungan debu resin diatas 1% yang dapat mengurangi permeabilitas formasi. Pada API RP 56 (Recommended practices for testing sand used in hydraulic fracturing operation) menyebutkan bahwa sample pasir yang tersisa di pan dari hasil sieve analysis harus dibawah 1%. Hasil Sieve Analysis RCS-X terlampir di tabel 4. Gambar 7 memperlihatkan

production performance MP-ACF.

APLIKASI FLEXSAND

Sejak akhir tahun 2005, FlexSand mulai digunakan di Lapangan Tanjung untuk mengantisipasi masalah proppant flowback. Lima Perekahan Hidrolik menggunakan FlexSand telah dilakukan untuk 4 sumur Tanjung, yaitu 3 sumur produksi lama (MP-OGD, MP-ACH, dan MP-ACF) dan 1 sumur produksi baru (MP-ACI). Tiga zona produktif menjadi fokus perekahan dengan FlexSand tersebut, yaitu zona A, B, dan D.

Perekahan Hidrolik di Lapangan Tanjung menggunakan metode 50% regular sand + 50% campuran FlexSand dengan regular sand (sebagai tail-in) dengan tujuan mengontrol

proppant flowback dan keekonomisan

pekerjaan. FlexSand dipergunakan sebanyak 12.5% dari total berat campuran tail-in. Pencampuran FlexSand dengan regular sand dilakukan secara manual sebelum pekerjaan perekahan dilakukan. Perekahan hidrolik tetap menggunakan screw dan hopper yang sama dengan regular sand. Secara desain dan operasional pekerjaan menggunakan FlexSand sama dengan RCS.

Dengan closure stress Lapangan Tanjung sekitar 1,800 – 3,500 psi, temperature rata-rata formasi 57 – 74 oC, dan ukuran

___________________________________________________________________________________ IATMI 2007-TS-17 digunakan FlexSand jenis MSE untuk perekahan

hidrolik. Karakteristik FlexSand yang digunakan dapat dilihat pada table 2.

Tiga dari empat sumur yang telah di-Perekahan Hidrolik dengan FlexSand mendapatkan hasil yang cukup memuaskan dalam mengantisipasi proppant flowback. Ketiga sumur tersebut, yaitu OGD, MP-ACF, dan MP-ACI, tidak menunjukkan indikasi

proppant flowback yang mengganggu produksi

sumur. Hanya pada MP-ACH yang mengalami masalah proppant flowback. Masalah ESP pumpstuck dengan indikasi proppant flowback di MP-ACH terjadi setelah 3.4 bulan perekahan hidrolik pada zona D. Dari keempat sumur diatas hanya MP-ACH yang menggunakan ESP sedangkan lainnya menggunakan Sucker Rod

Pump untuk artificial lift-nya. Laju alir yang

tinggi dengan menggunakan pompa ESP menjadi salah satu penyebab kegagalan

proppant flowback control di MP-ACH dimana

MP-ACH diproduksikan dengan rate 1227 BFPD.

Sumur MP-ACF tidak mengalami peningkatan produksi minyak setelah dilakukan perekahan hidrolik. Hal tersebut diperkirakan karena rekahan menembus zona air pada zona A, hal tersebut diindikasikan dengan peningkatan water cut yang significant setelah Perekahan Hidrolik. Gambar 8 memperlihatkan

production performance MP-ACF.

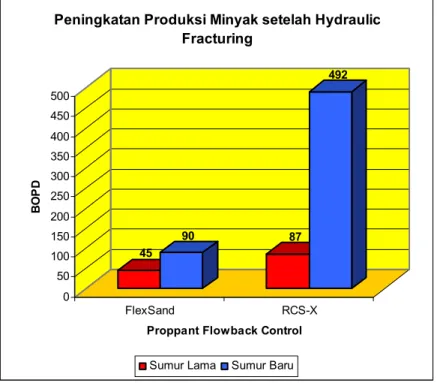

Perbandingan peningkatan produksi minyak pada sumur yang telah dilakukan perekahan hidrolik dapat dilihat pada gambar 5.

KESIMPULAN

• Penggunaan FlexSand sebagai alternatif

proppant flowback control untuk perekahan

hidrolik di Lapangan Tanjung masih memerlukan penelitian lebih lanjut karena tingkat keberhasilannya baru mencapai 80% dan belum mampu mengatasi sumur dengan laju alir yang tinggi. Tingkat keberhasilan

proppant flowback control dapat dilihat

pada gambar 4.

• Laju alir yang tinggi dapat menyebabkan terjadinya proppant flowback di Lapangan Tanjung, hal ini terjadi pada 2 sumur Tanjung yang menggunakan ESP dengan

laju alir yang tinggi. Hal tersebut terjadi untuk kedua jenis proppant flowback

control yang digunakan. Oleh karena itu,

penggunaan pompa dengan laju alir yang tidak terlalu tinggi lebih direkomendasikan untuk digunakan terlebih dahulu setelah perekahan hidrolik untuk menjaga kestabilan proppant di rekahan.

• Kandungan debu pada RCS-X diperkirakan menyebabkan plugging pada formasi yang dapat mengurangi permeabilitas formasi sehingga menyebabkan beberapa kegagalan perekahan hidrolik di Lapangan Tanjung. Kualitas RCS merupakan parameter yang sangat penting dalam menentukan keberhasilan dari suatu perekahan hidrolik.

UCAPAN TERIMA KASIH

Penulis mengucapkan Terima Kasih kepada Manajemen Unit Bisnis Pertamina EP (Tanjung) yang telah memberikan semangat dan dukungan dalam penulisan paper ini dan juga kepada BJ Services Indonesia yang telah banyak membantu dalam pengumpulan dan pengolahan data.

DAFTAR PUSTAKA

Brannon, H.D., Rickards, A. R., Stephenson, C. J., “Exceptional Proppant Flowback Control for The Most Extreme Well Invironment: The Shape of Things to Come”, SPE Paper 80509, dipresentasikan di SPE Pacific Oil and Gas Conference, Jakarta, 2003.

Komarudin, S. B., “Aplikasi Analisa After-Closure untuk Menentukan Permeabilitas dan Tekanan Formasi di Lapangan Tanjung”, IATMI Paper, Jakarta, 2006. Rickards, A. R., Lacy, L., Brannon, H.D.,

Stephenson, C. J., Bilden, D., “Need Stress Relief? A New Approach to Reducing Stress Cycling Induced Proppant Pack Failure”, SPE Paper 49247, dipresentasikan di 1998 SPE Annual Technical Conference, New Orleans, 1998.

___________________________________________________________________________________ IATMI 2007-TS-17 Rodgerson, J. L., Friesen, B. E., Entzminger, D.

J., Brown, T., Anderson, S., “Innovative Proppant Flow-Back Control Yields 100% Success in Permian Basin”, SPE Paper 84577, dipresentasikan di SPE Annual Technical Conference, Denver, 2003. Setiawan, T., “Sieve Analysis: Laboratory

Report No. TNJ-0043-02-07-SIEVE”, BJ Services Indonesia, Balikpapan, 2007. Soewoto, B., Adnan, A., Purwanto, B.,

Burnstad, R., “Method Used to Extend

The Economic Life of The Mature Oil Fields in Tanjung”, IPA03-E-138, 2003. Utama, I., Buhari, A., and Burnstad, R.,

“Successfully Combating Tortuousity Effects in Deviated and Vertical Wells in The Tanjung Oilfield”, IPA03-E-137, 2003.

“General Information of FlexSand”, BJ Services.

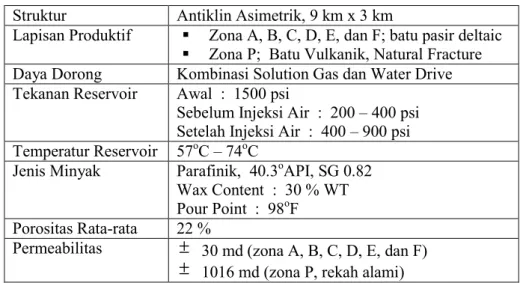

TABEL 1. KARAKTERISTIK RESERVOIR DI LAPANGAN TANJUNG

Struktur Antiklin Asimetrik, 9 km x 3 km

Lapisan Produktif Zona A, B, C, D, E, dan F; batu pasir deltaic Zona P; Batu Vulkanik, Natural Fracture Daya Dorong Kombinasi Solution Gas dan Water Drive Tekanan Reservoir Awal : 1500 psi

Sebelum Injeksi Air : 200 – 400 psi Setelah Injeksi Air : 400 – 900 psi Temperatur Reservoir 57oC – 74oC

Jenis Minyak Parafinik, 40.3oAPI, SG 0.82

Wax Content : 30 % WT Pour Point : 98oF

Porositas Rata-rata 22 %

Permeabilitas

±

30 md (zona A, B, C, D, E, dan F)±

1016 md (zona P, rekah alami)TABEL 2. KARAKTERISTIK FLEXSAND DI LAPANGAN TANJUNG

FlexSand Type MSE

Minimum Closure Stress 1500 psi Maximum Closure Stress 7000 psi Maximum Temperature 275 oF

Proppant Size 12/20 Mesh

Bulk Density 0.80 g/cm3

___________________________________________________________________________________ IATMI 2007-TS-17

TABEL 3. DESKRIPSI SUMUR-SUMUR YANG MENGGUNAKAN FLOWBACK CONTROL Before After

Yes/No days BFPD BFPD BOPD Psi

MP-OGD D Old PJ FlexSand No - 192 282 28 3008

A FlexSand No -

-B FlexSand No -

-MP-ACH D Old ESP FlexSand Yes 102 438 1227 36 2281

MP- ACE A Old PJ FlexSand No - 155 181 -19 2496

MP-ABI D Old ESP RCS-X No - 879 1073 11 2830

MP-OED B Old PJ RCS-X Yes 19 79 190 72

-MP-ABD D Old PJ RCS-X No - 50 85 8 -MP-ACE A Old PJ RCS-X No - 143 163 18 -MP-AAA D Old PJ RCS-X No - 155 287 18 2269 A RCS-X Yes 2485 B RCS-X Yes 3170 B RCS-X No - 2664 D RCS-X No - 1919 MP-OEF C Old PJ RCS-X No - 72 105 1 3297

MP-AOG D Old PJ RCS-X Yes 191 314 389 10 1819

A RCS-X No - 2510 B RCS-X No - 3093 B RCS-X No - 2985 D RCS-X No - 2767 A PJ RCS-X No - 2586 D RCS-X No - 2220

MP-OFEr D Old ESP RCS-X No - 691 829 -44 2457

MP-ACF B Old PJ RCS-X Yes 70 207 174 -7 2667

60 171 129 42 18 341 71 58 217 69 437.6 1600 51 26 202 172 MP-ADD PJ ESP PJ PJ PJ MP-ADO MP-ADA MP-ADB MP-ADC Oil Gain Closure Pressure MP-ACI 116 213 90

Flowback Gross Production

Well Zone Artificial Lift Flowback Control Flowback Times Well Status New New New New New New

TABEL 4. HASIL SIEVE ANALYSIS RCS-X Sieve Sieve Empty Final Sand Cum

Size Opening Weight Weight Weight Weight Cum %

8 0.0940 319.38 319.38 0.00 0.00 0.00 12 0.0660 296.51 296.53 0.02 0.02 0.02 16 0.0470 304.56 333.33 28.77 28.79 28.82 18 0.0390 300.82 321.37 20.55 49.34 49.39 20 0.0330 312.28 317.58 5.30 54.64 54.69 30 0.0230 302.38 343.82 41.44 96.08 96.18 PAN 150.05 153.87 3.82 99.90 100

___________________________________________________________________________________ IATMI 2007-TS-17

GAMBAR 1. PETA LOKASI LAPANGAN TANJUNG

GAMBAR 2. SKEMA LAPISAN RESERVOIR LAPANGAN TANJUNG

Tanjung

Balikpapan

COAL D ZONE C ZONE B ZONE A ZONE REDBEDS P Conglomerate Sand 1180 SP OLD RESISTIVITYTANJUNG RESERVOIR LAYERING SCHEME

TD 1335

FEB.98 H:/JS/PRES/T87-LOG

ZONE

Red Color Shale

1060 1005 Conglomerate Sand 919 Conglomerate Sand 878 Find Grained Shaly Sand 865 DESCRIPTION Very Find Shaly Sand Non productive zone

Find Grained Shaly Sand Volcanic Rock MI MARKER F ZONE E ZONE DOLERITE MARKER 825 785 712 697 1258

Massive & Fractured Volcanic Rock

___________________________________________________________________________________ IATMI 2007-TS-17

Hydraulic Fracturing di Lapangan Tanjung

1 2 7 2 18 20 5 8 21 42 40 10 12 17 6 0 5 10 15 20 25 30 35 40 45 52 70 71 96 97 98 99 00 01 02 03 04 05 06 07 Tahun P e re ka h an p e r ta h u n 0 50 100 150 200 250 K u m u la ti f p e re ka h a n

Perekahan per tahun Kumulatif perekahan 1 5 5 14 0 2 4 6 8 10 12 14 Ju m la h P er ek ah an H id ro li k FlexSand RCS-X

Proppant Flowback Control

Proppant Flowback di Lapangan Tanjung

Flowback No Flowback

GAMBAR 3. PERKEMBANGAN PEREKAHAN HIDROLIK DI LAPANGAN

TANJUNG

GAMBAR 4. PERBANDINGAN KEBERHASILAN PROPPANT FLOWBACK

CONTROL DI LAPANGAN TANJUNG

___________________________________________________________________________________ IATMI 2007-TS-17

Production Performance MP-OFEr 1. Re-Frac D Zone

2. Cable Short 3. Motor Short

Production Performance MP-OFEr Production Performance MP-OFEr 1. Re-Frac D Zone 2. Cable Short 3. Motor Short 45 90 87 492 0 50 100 150 200 250 300 350 400 450 500 B O P D FlexSand RCS-X

Proppant Flowback Control

Peningkatan Produksi Minyak setelah Hydraulic Fracturing

Sumur Lama Sumur Baru

GAMBAR 5. PERBANDINGAN PENINGKATAN PRODUKSI MINYAK SETELAH

PEREKAHAN HIDROLIK DI LAPANGAN TANJUNG

___________________________________________________________________________________ IATMI 2007-TS-17

Production Performance MP-ACF 1. Install LKC

2. Parted Rod, Waxy 3. Frac B Zone

4. Test C Zone, WSR AB Zone 5. Pump Stuck (Proppant Flowback)

Production Performance MP-ACF Production Performance MP-ACF 1. Install LKC

2. Parted Rod, Waxy 3. Frac B Zone

4. Test C Zone, WSR AB Zone 5. Pump Stuck (Proppant Flowback)

Production Performance MP-ACE

1. Perf. A Zone 2. Fract. A Zone 3. Re-Fract. A Zone 4. WSR BD Zones 5. Parted Rod

Production Performance MP-ACE Production Performance MP-ACE

1. Perf. A Zone 2. Fract. A Zone 3. Re-Fract. A Zone 4. WSR BD Zones 5. Parted Rod