BAB II

TINJAUAN PUSTAKA

2.1 Material Keramik

Struktur kristal keramik (terdiri dari berbagai ukuran atom yang berbeda atau minimal

terdiri dari 2 jenis unsur) merupakan salah satu yang paling kompleks dari semua

struktur bahan. Ikatan antara atom-atom ini umumnya ikatan kovalen (berbagi

elektron, sehingga ikatan ini kuat). Ikatan ion juga lebih kuat dari pada logam,

akibatnya sifat seperti kekerasan dan ketahanan panas dan listrik secara signifikan

lebih tinggi keramik dari pada logam. Keramik dapat berikatan kristal tunggal atau

dalam bentuk polikristalin. Ukuran butir mempunyai pengaruh besar terhadap

kekuatan dan sifat-sifat keramik, ukuran butir yang halus (sehingga dikatakan

keramik halus), semakin tinggi kekuatan dan ketangguhannya. Karena ikatan keramik

pada umumnya ion dan kovalen sehingga tidak ada elektron bebas.

2.2 Material Komposit

Material komposit adalah material rekayasa yang dibuat dari pencampuran dua atau

lebih material untuk menciptakan sebuah kombinasi sifat material yang baru dan

unik. Definisi di atas lebih umum dan dapat meliputi paduan metal, plastic copolymer, bahan tambang dan kayu. Material komposit berpenguat serat berbeda dari material di atas, yang di dalamnya, material pendukungnya berbeda pada tingkat

pendukung bekerja sama tetapi tetap dalam sifat aslinya. Sifat akhir dari material

komposit lebih baik dari pada sifat material pendukungnya. Komposit didefinisikan

sebagai sebuah kombinasi dari dua atau lebih komponen yang berbeda dalam bentuk

atau komposisi pada skala makro, dengan dua atau lebih phasa yang berbeda yang

mempunyai ikatan antarmuka yang diketahui antara dua komponen tersebut ( Agus

Edi Pramono, 2012).

Metode efektif untuk meningkatkan kekuatan dan memperbaiki sifat

keseluruhan adalah dengan menyatukan phasa serbuk atau serat yang ditebarkan ke

dalam matriks. Komposit umumnya dikelompokkan pada dua tingkat berbeda.

Kelompok pertama dibuat berdasarkan pendukung matriksnya. Kelompok komposit

utama meliputi komposit matriks organik, komposit matriks metal, dan komposit matriks keramik. Istilah “komposit matriks organik” umumnnya dipahami meliputi

dua kelompok yaitu: komposit matriks polimer dan komposit matriks karbon

(umumnya ditunjukkan sebagai komposit karbon - karbon). Komposit matriks karbon

sebenarnya dibentuk dari komposit matriks polimer melalui pemasukan langkah

ekstra dari karbonisasi dan densifikasi matriks polimer asal. Kelompok kedua

merujuk pada bentuk penguatnya, misalnya penguat serbuk. Dengan perbedaan

material penyusun komposit, maka antara matriks dan penguat harus saling

berinteraksi antar muka (interface), sehingga perlu ada penambahan material katalis. Pada material komposit serat berfungsi untuk memperkuat matriks berfungsi untuk

melindungi serat dari efek lingkungan dan kerusakan akibat benturan (impact).

a. Sub-Mikro yang artinya molekul tunggal dan kisi kristal, bila material yang

disusun dari dua atom atau lebih disebut komposit (contoh: senyawa, paduan

(alloy) dan keramik).

b. Mikrostruktur yang artinya pada kristal, fase dan senyawa, bila material

disusun dari dua fase atau senyawa atau lebih disebut komposit (contoh;

paduan Fe dan C)

c. Makrostruktur yang artinya material yang disusun dari campuran dua atau

lebih penyusun makro yang berbeda dalam bentuk komposisi dan tidak larut

satu dengan yang lain disebut material komposit (definisi secara makro ini

yang biasanya dipakai dalam mendefenisikan pengertian dari material

komposit).

Berikut ini adalah tujuan dari dibentuknya komposit, yaitu sebagai berikut:

1. Memperbaiki sifat mekanik dan/atau sifat spesifik tertentu

2. Mempermudah design yang sulit pada manufaktur

3. Keleluasaan dalam bentuk/design yang dapat menghemat biaya

4. Menjadikan bahan lebih ringan

Material komposit dibentuk dari material penguat yang disisipkan dalam

matriks perekat. Penyusun komposit pada umumnya terdiri dari 2 fasa yaitu matriks

dan filler.Matriks yang didefenisikan sebagai fasa dalam komposit yang mempunyai bagian atau fraksi volume terbesar (dominan). Dimana fungsi matriks pada komposit

adalah sebagai berikut.

2. Pemisah antar penguat dan juga mencegah timbulnya perambatan crack dari satu penguat dengan penguat lainnya.

3. Pemberi ketangguhan, kekuatan geser dengan mentransmisikan dan

mendistribusikan ke penguat.

4. Sebagai penentu stabilitas bentuk dan ketahanan terhadap temperatur.

5. Mengikat partikel penguat agar bisa menyatu dengan matriks melalui sifat

adhesi dan kohesi.

Untuk mencapai fungsi tersebut matriks yang digunakan memiliki ductility yang tinggi, modulus elastisitas lebih rendah dari penguat serta memiliki ikatan yang

bagus antara matriks dan penguat. Filler atau fiber adalah satu bagian utama dari komposit yang berfungsi sebagai penanggung beban utama pada komposit. Penguat

(reinforcement/filler) memiliki fungsi sebagai:

1. Memperbaiki sifat dari matriks sehingga sifat material komposit lebih baik

dari sifat matriks.

2. Sebagai penguat atau penganggung beban utama pada komposit.

3. Untuk memberikan kekakuan, kekuatan, stabilitas panas, dan sifat struktur

lainnya dalam komposit.

4. Menyediakan penghantaran atau insulasi elektrik, tergantung pada jenis serat

atau serbuk yang digunakan.

Adanya dua penyusun komposit atau lebih menimbulkan beberapa daerah dan

istilah penyebutannya; Matrik (penyusun dengan fraksi volume terbesar), Penguat

dari material penyusunnya maka komposit antar material harus berikatan dengan

kuat, sehingga perlu adanya penambahan wetting agent.

Material komposit terdiri dari dua penyusun utama yaitu matriks dan penguat

(reinforcement/filler). Syarat terbentuknya komposit: adanya ikatan permukaan antara matriks dan filler. Ikatan antar permukaan ini terjadi karena adanya gaya adhesi dan kohesi Dalam material komposit gaya adhesi-kohesi terjadi melalui 3 cara utama :

a. Interlocking antar permukaan → ikatan yang terjadi karena kekasaran bentuk permukaan partikel.

b. Gaya elektrostatis → ikatan yang terjadi karena adanya gaya tarik-menarik antara atom yang bermuatan (ion).

c. Gaya vanderwalls → ikatan yang terjadi karena adanya pengutupan antar partikel.

Kualitas ikatan antara matriks dan filler dipengaruhi oleh beberapa variabel

antara lain: ukuran partikel, rapat jenis bahan yang digunakan, fraksi volume

material, komposisi material, bentuk partikel, kecepatan dan waktu pencampuran,

penekanan (kompaksi), pemanasan (sintering).

Berdasarkan bahan matriks yang digunakan, maka komposit dapat

diklasifikasikan ke dalam tiga kelompok, yaitu :

a. Komposit matriks polimer (Polymer Matrix Composite)

Bahan ini merupakan bahan yang paling sering digunakan atau sering disebut

dan jenis serat tertentu sebagai penguat, seperti : serat kaca, karbon dan

aramid (kevlar).

b. Komposit matriks logam (Metal Matrix Composite)

Bahan ini pada umumnya menggunakan suatu logam seperti aluminium (Al)

sebagai matrik dan penguatnya dengan serat silikon carbida (SiC)

c. Komposit matriks keramik (Composite Matrix Ceramics)

Material komposit ini biasanya digunakan pada lingkungan bertemperatur

tinggi, bahan ini menggunakan keramik sebagai matrik dan diperkuat dengan

serat pendek atau serabut - serabut (whisker) yang terbuat dari silikon karbida atau boron nitrida.

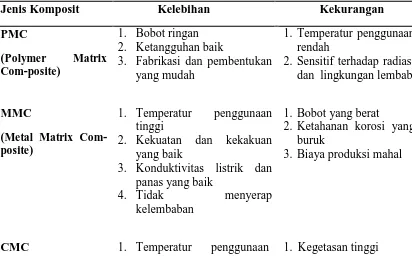

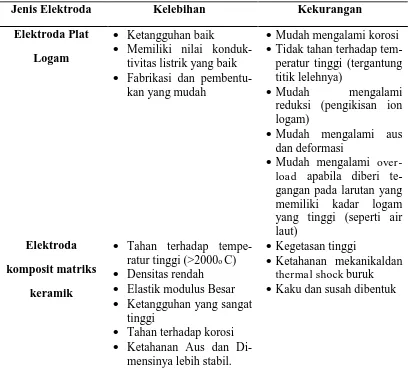

Dari tiga bahan matriks yang digunakan ada beberapa kelebihan dan

kekurangan yang dirincikan dalam sebuah tabel sebagai berikut.

Tabel 2.1. Kelebihan dan kekurangan dari tiga bahan matriks

Jenis Komposit Kelebihan Kekurangan

PMC

(Polymer Matrix Com-posite)

1. Bobot ringan 2. Ketangguhan baik

3. Fabrikasi dan pembentukan yang mudah

3. Konduktivitas listrik dan panas yang baik

(Ceramics Matrix Com-posite)

sangat tinggi (>2000o C) 2. Densitas rendah

3. Elastik modulus besar 4. Ketangguhan hampir sama

dengan cast iron

2. Ketahanan mekanikal dan thermal shock buruk

3. Relatif mahal

4. Sulit diproduksi dalam jumlah besar

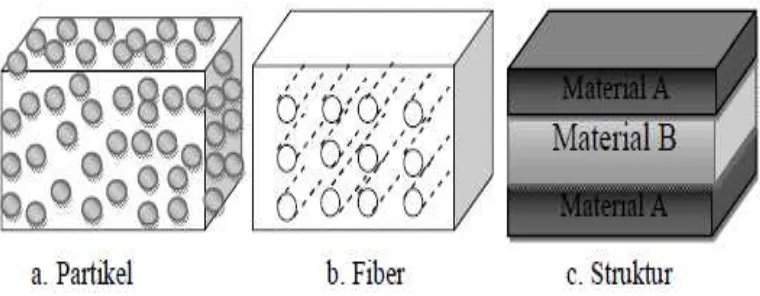

Sedangkan berdasarkan jenis penguatnya, maka material komposit dapat

dijelaskan sebagai berikut :

a. Particulate composite, penguatnya berbentuk partikel b. Fibre composite, penguatnya berbentuk serat

c. Structural composite, penguatnya berbentuk lapisan

Adapun ilustrasi dari komposit berdasarkan penguatnya dapat dilihat pada

gambar berikut.

Gambar 2.1 Ilustrasi komposit berdasarkan penguatnya

Komposit isotropik adalah komposit yang penguatnya memberikan penguatan

yang sama untuk berbagai arah (baik dalam arah transversal maupun longitudinal)

sehingga segala pengaruh tegangan atau regangan dari luar akan mempunyai nilai

kekuatan yang sama. Sebaliknya komposit anisotropik adalah komposit yang

segala pengaruh tegangan atau regangan dari luar akan mempunyai nilai kekuatan

yang tidak sama (baik arah transversal maupun longitudinal).

2.2.1 Keramik Matriks Komposit

Keramik Matriks Komposit (KMK) merupakan material yang terdiri dari 2

fasa dengan 1 fasa berfungsi sebagai reinforcement (penguat) dan 1 fasa sebagai matriks yang mengandung fasa inklusi sekunder. Fasa inklusi sekunder ini dapat

berupa fiber, whisker, platelet atau partikulat. Reinforcement yang umum digunakan pada KMK adalah oksida, carbide, dan nitrid. Sedangkan matriks yang sering

digunakan adalah gelas anorganic, keramik gelas, alumina, 32tructu 32tructu dan

lain-lain. Selain itu, KMK merupakan material yang memiliki nilai modulus Young

(stiffness) yang tinggi. Material tersebut memiliki kekuatan kompresi yang baik dan sedikit lebih padat dibandingkan dari kebanyakan logam 32tructural. Penggunaan

KMK sangat terbatas pada aplikasi 32tructural, yang disebabkan oleh kerapuhan,

ketahanan patahan yang rendah, sensitivitas terhadap cacat, dan kekuatan tarik yang

sangat rendah pada kondisi bulk.

Hal utama yang mempengaruhi sifat komposit adalah bentuk dari fasa inklusi

sekunder. Komposit dengan fiber yang kontinu memiliki kemungkinan lebih kuat

dan tangguh dibandingkan yang mengandung partikulat. Sedangkan komposit yang

mengandung whisker dan platelet sebagai fasa inklusi sekundernya berada pada daerah transisi fiber yang kontinu dengan partikulat (Pramono, 2008).

Komposit matriks keramik yang diperkuat dengan fiber kontinu menunjukkan

ketangguhan perpatahan material lebih dari 20 MPa apabila antara fiber dan matriks terbentuk antarmuka yang lemah. Sedangkan komposit matriks keramik yang

diperkuat partikulat atau whisker, menunjukan ketangguhan perpatahan material tersebut berkisar 10 MPa atau lebih.

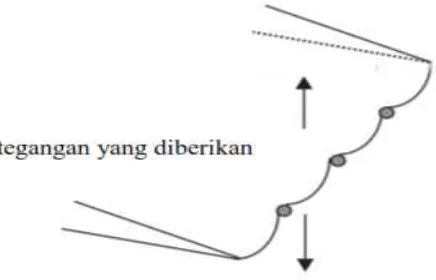

Kekuatan meningkat seiring dengan peningkatan fraksi volum partikel

terdispersi dan akan menurun seiring menurunnya faksi volum partikel terdispersi.

Kekuatan dipengaruhi oleh jarak partikel dan sistem yang mengandung kekosongan

disebabkan ujung retakan mengalami penumpulan yang terlokalisir pada kekosongan

(Low, 2006).

Gambar 2.2 Lengkung retakan akibat tarikan antara partikel terdispersi (Low, 2006)

Pada Gambar 2.2 ditunjukkan ilustrasi retakan yang melengkung diantara dua

partikel terdispersi. Jarak antara partikel memegang peranan terhadap peningkatan

fraksi muka retakan per satuan penambahan panjangnya. Dengan asumsi energi

perpatahan tidak hanya bergantung pada luas permukaan yang baru terbentuk saja,

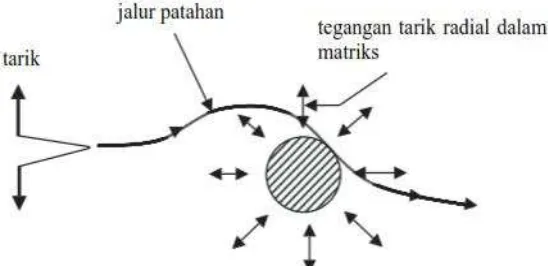

Mekanisme defleksi retakan yang meningkatkan ketangguhan keramik disebabkan

adanya tegangan sisa disekitar partikel sekunder yang yang terdispersi (Sahari, 2010).

Gambar 2.3 Defleksi retakan oleh partikel terdispersi akibat adanya tegangan pada matriks akibat perbedaan pemuaian termal

Pada Gambar 2.3 ditunjukan resultan tegangan tarik yang terjadi pada matriks

menyebabkan terjadinya defleksi retakan disekitar partikel yang membuat

peningkatan pada kekuatan dan ketangguhan patahan. Tegangan sisa pada partikel

terdispersi akibat koefisien muai termal yang berbeda terjadi saat pendinginan pada

proses termal. Tegangan sisa secara spontan menyebabkan retakan mikro.

Mekanisme dari retakan mikro diawali dari munculnya retakan mikro pada ujung

retakan.

Mekanisme lainnya adalah ketangguhan akibat dari perubahan fasa material.

Perubahan fasa mengakibatkan perubahan volume dan morfologi partikel diujung

retakan, dan mengubah distribusi tegangan. Peningkatan ketangguhan perpatahan

dihasilkan oleh tegangan sisa kompresi pada ujung retakan.

Energi perpatahan yang tinggi diperoleh ketika fiber yang panjang menjulur

sepanjang permukaan perpatahan, karena tegangan antara fiber dengan matriks

akan mengakibatkan lepasnya fiber dari matriks. Perpindahan tegangan yang serupa

antara permukaan retakan juga terjadi pada keramik polikristalin. Tegangan yang

dijembatani dihasilkan oleh berbagai proses mikro, seperti interlocking gesekan, jembatan fiber dan tarikan geser (Ramlan, 2007).

2.2.3 KMK (Keramik Matriks Komposit) Diperkuat dengan Partikulat

KMK yang diinklusi oleh partikulat isotropik dapat memberikan sifat material

yang baik dan isotropik secara 3 dimensi. Material seperti ini memiliki kekuatan

tarik dan kelenturan dan ketangguhan patahan yang lebih rendah dibandingkan

dengan KMK yang diperkuat dengan fiber kontinu. Karakteristik mekanik dari KMK

yang mengandung patikulat, berasal dari interaksi antara material inklusi dengan

material matriks. Pada komposit yang mengandung partikulat, terjadi interaksi kimia

dan perubahan pada koefisien muai termal antara matriks dan inklusinya. Sedangkan

mekanisme patahan KMK yang diperkuat menggunakan partikulat umumnya serupa

dengan matriksnya dibandingkan KMK yang diperkuat fiber kontinu. Mekanisme patahan KMK ini ditampilkan pada Gambar 2.4.

Gambar 2.4 Grafik hubungan stress-strain untuk KMK yang diperkuat dengan partikulat

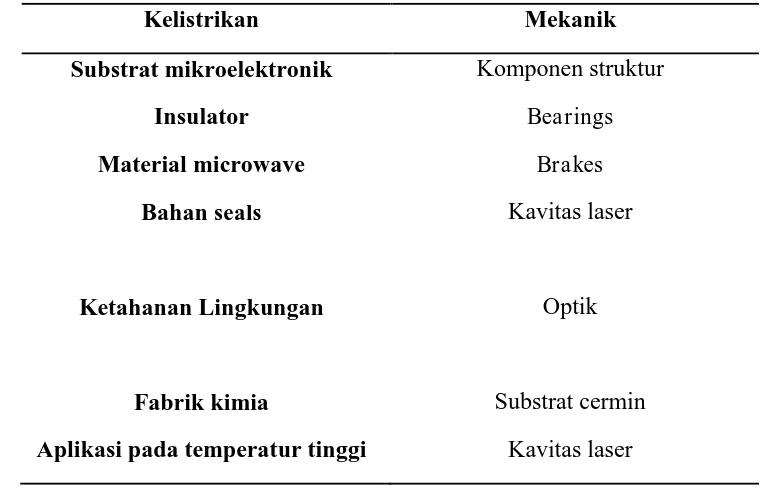

Tabel 2.2 Aplikasi potensial untuk KMK yang diperkuat dengan partikulat

Pada Tabel 2.2 disajikan aplikasi potensial KMK yang diperkuat partikulat

pada bidang tertentu. Pada KMK diperkuat partikulat sangat menjanjikan untuk

pengembangan komposit dengan biaya yang rendah. Produk yang dihasilkanpun

menarik secara komersil karena biaya yang efektif dan secara teknis mempunyai

kehandalan yang tinggi. KMK inipun sangat luas penggunaannya baik untuk industri

ataupun domestik.

2.2.4 Pembuatan KMK (Keramik Matriks Komposit)

Proses pembuatan KMK harus bertujuan untuk meningkatkan efektifitas biaya

dalam membuat produk sampai bentuk akhirnya. Prosedur pembuatan KMK

memerlukan sinter antara paduan matriks dengan inlkusinya. Selain itu permasalahan

yang muncul dalam pembuatan komposit dalah masalah densifikasi. Teknik

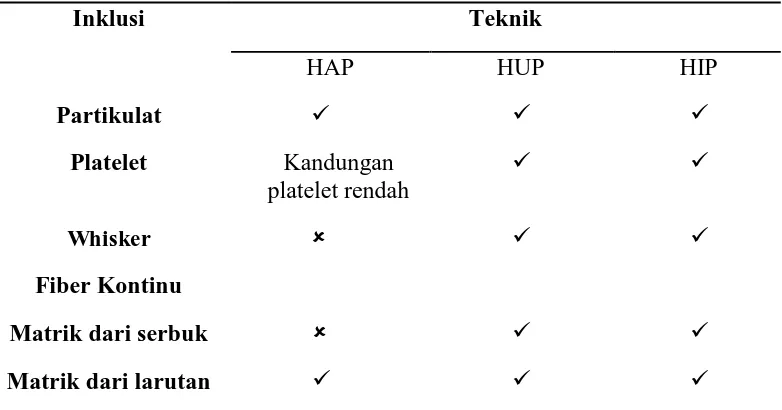

densifikasi komposit akan berbeda untuk tiap-tiap jenis inklusi pada komposit, Tabel

2.3 menunjukkan teknik densifikasi yang mungkin dilakukan untuk tiap-tiap jenis

inklusi.

Tabel 2.3. Teknik densifikasi untuk komposit matriks keramik

Inklusi Teknik

HAP HUP HIP

Partikulat

Platelet Kandungan platelet rendah

Whisker

Fiber Kontinu

Matrik dari serbuk

Matrik dari larutan

Keterangan:

a. HAP(hot atmospheric pressure processing): Proses panas dengan tekanan atmosfer

b. HUP (hot uniaxial pressure processing) : Proses panas dengan tekanan uniaxial c. HIP (hot isostatic pressure processing) : Proses panas dengan tekanan isostatik

Pembuatan komposit yang mengandung partikulat sering menggunakan

tekanan atmosfer. Material inklusi yang terarah akan meningkatkan densifikasi pada

meminimalisasi porositas komposit dengan inklusi whisker dan fiber kontinu dengan matriks yang dibuat dari serbuk, sangat diperlukan prosedur penekanan panas.

Sintering dengan tekanan atmosfer seringkali digunakan dalam pembuatan komposit

yang mengandung platelet yang jumlahnya rendah, sedangkan untuk memperoleh

komposit dengan porositas yang rendah pada platelet dengan jumlah yang tinggi,

pembuatannya dapat menggunakan prosedur dengan penekanan panas.

Matriks dari serbuk dengan inklusi fiber kontinu dapat dibuat dengan

berbagai teknik seperti penekanan, slip-casting, ekstrusi dan tape-casting. Bentuk produk kompleks yang dapat dipenuhi sangat terbatas pada komposit dengan inklusi

whisker dan fiber dengan matriks dari serbuk dengan penekanan panas unidirectional. Pembuatan produk dengan bentuk yang kompleks dari serbuk sangat memerlukan penggunaan penekantan panas isostatik.

2.2.5 Ikatan Antar Muka

Ikatan antar muka merupakan ikatan yang terbentuk antara dua fasa yang

berbeda. Dimana antarmuka memiliki fungsi sebagai media transfer beban dari

matriks ke penguat. Ikatan antar muka mempengaruhi kekuatan, kekakuan, ketahanan

mulur dan degredasi akibat lingkungan pada komposit. Ada beberapa ikatan yang

terjadi pada antarmuka komposit :

a. Mechanical bonding

Ikatan mekanik paling efektif ketika ketika gaya dikenakan searah dengan

besar interlocking yang terjadi pada kedua permukaan. Sehingga kekuatan geser lebih berpengaruh daripada kekuatan tarik.

b. Electrostatic bonding

Ikatan ini terjadi ketika permukaan matriks dan penguat memiliki muatan

yang berbeda dimana yang satu positif dan yang satu negatif. Ikatan

elektrostatik akan efektif apabila jarak keduanya pendek dan bergantung pada

kerapatan muatan.

c. Chemical bonding

Ikatan kimia terbentuk antara gugus kimia pada permukaan penguat dan

gugus harmonik pada matriks.

d. Interdiffusion bonding

Ikatan yang terjadi pada dua permukaan polimer, dimana molekul polimer

yang satu akan terdifusi pada jaringan molekul permukaan lainnya.

2.2.6 Aplikasi KMK Sebagai Elektroda

Elektroda merupakan suatu material yang berfungsi sebagai material perantara

dalam menghantarkan arus listrik. Secara konvensional elektroda yang sering

digunakan adalah elektroda pelat logam (sebagai bahan konduktor) seperti logam

aluminium (Al), tembaga (Cu), timbal (Pb), seng (Zn), kuningan, besi (Fe), baja dan

lain-lain. Kemampuan elektroda dipengaruhi oleh nilai konduktivitas listriknya (σ)

dalam menghantarkan arus listrik. Konduktivitas listrik dipengaruhi oleh kerapatan

struktur atom logam, jumlah muatan elektron,ikatan antar atom dan tingkat

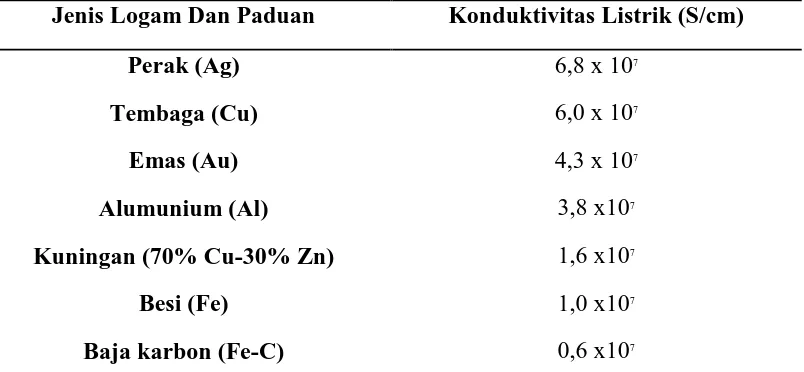

kemurniannya. Beberapa nilai konduktivitas logam sebagai berikut.

Tabel 2. 4. Konduktivitas listrik berbagai logam dan paduannya pada suhu kamar

Akan tetapi elektroda dari plat logam memiliki beberapa kekurangan

sehingga untuk dibuat material yang mampu menutupi kekurangan elektroda pelat

logam tersebut yaitu komposit matriks keramik. Dimana dipenelitian ini, komposit

matriks keramik disusun oleh dua material yaitu material CuO sebagai matriksnya

serta material ZnO sebagai fillernya atau penguatnya. Adapun beberapa kelebihan

dan kekurangan dari elektroda plat logam dengan elektroda komposit matrik keramik.

Jenis Logam Dan Paduan Konduktivitas Listrik (S/cm)

Perak (Ag) 6,8 x 107

Tembaga (Cu) 6,0 x 107

Emas (Au) 4,3 x 107

Alumunium (Al) 3,8 x107

Kuningan (70% Cu-30% Zn) 1,6 x107

Besi (Fe) 1,0 x107

Tabel 2.5 Kelebihan dan kekurangan elektroda plat logam dengan elektroda komposit matrik keramik

2.2.7 Material Penyusun Komposit

Pada penelitian ini, jenis matriksnya berupa serbuk CuO dan penguatnya

berupa serbuk ZnO.

2.2.7.1 CuO (Copper II Oxide)

Jenis Elektroda Kelebihan Kekurangan

CuO merupakan senyawa keramik yang paling sederhana yang terdiri dari

atom logam dan non logam dalam jumlah yang sama. CuO juga merupakan oksida

basa sehingga mudah larut dalam asam mineral seperti asam klorida dan asam sulfat

sehingga membentuk garam-garam tembaga (II). Seperti halnya keramik pada

umumnya ikatan CuO terbentuk oleh ikatan ion dan kovalen.

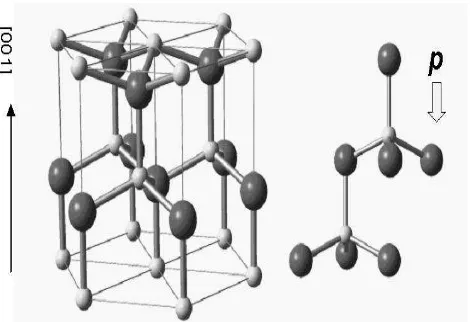

Gambar 2.5 Struktur kristal material CuO

Ikatan ion CuO, dua elektron dipindahkan dari atom Cu ke atom O sehingga

menghasilkan kation (Cu2+) dan anion (O2-). Ikatan kovalen CuO dimana pada hal ini

elektron valensi dipakai bersama dan terjadi pembagian elektron valensi. Senyawa

CuO (Tembaga II Oksida) memiliki karakteristik .

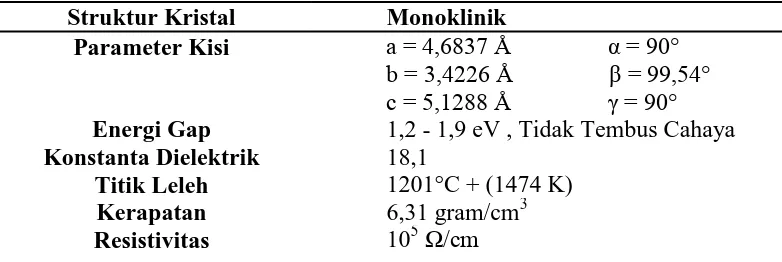

Tabel 2.6 Karakteristik CuO (Copper Oxide)

Struktur Kristal Monoklinik

Parameter Kisi a = 4,68γ7 Å α = 90° b = γ,4ββ6 Å = 99,54° c = 5,1β88 Å = 90° Energi Gap 1,2 - 1,9 eV , Tidak Tembus Cahaya

Konstanta Dielektrik 18,1

Titik Leleh 1201°C + (1474 K)

Kerapatan 6,31 gram/cm3

Mobilitas Hole 0,1-10 cm2/Vs

Massa Efektive Hole 0,24 mo

2.2.7.2Material ZnO

Material ZnO banyak terdapat dialam berbentuk mineral zincite. ZnO hampir tidak larut dalam air dan alkohol akan tetapi larut dalam basa. Pada struktur kristal,

ZnO mempunyai sifat piezoelektrik dan termikromik. ZnO merupakan salah satu

bahan kandidat yang telah menarik perhatian karena memiliki lebar celah pita energi

sebesar 3.3 eV pada suhu kamar (Gupta, 2007). Oleh karena itu, ZnO merupakan

bahan yang penting untuk laser UV dan devais optoelektronik, dan juga ZnO

memiliki sifat listrik dan optik sehingga banyak digunakan sebagai fotokonduktor dan

sensor terintegrasi.

Seng Oksida (ZnO) merupakan salah satu persenyawaan dari logam Zn yang

tergolong senyawa oksida. Secara umum, ZnO dapat dibuat dengan mereaksikan

logam Zn dan oksigen pada suhu tinggi.

ZnO terjadi sebagai bubuk putih umumnya dikenal sebagai seng putih atau

sebagai zincite mineral. Mineral biasanya berisi sejumlah unsur mangan dan lainnya dan kuning ke warna merah. Oksida seng kristal termo-kromat, berubah dari putih ke

kuning ketika dipanaskan dan di udara beralih ke putih pada pendinginan. Perubahan

warna seperti ini terjadi karena perbedaan temperatur dikenal sebagai sifat

termokromik. Perubahan warna seng oksida tersebut karena pemanasan, beberapa

atom oksigen hilang dari kisi kristalnya sehingga meninggalkan kisi kristal dalam

kelebihan muatan negatif (elektron) dapat di pindahkan melalui kisi kristal dengan

perbedaan potensial. Jadi, seng oksida ini bersifat sebagai semikonduktor. Pada

pendinginan, atom - atom oksigen yang keluar dari kisi pada pemanasan tersebut

kembali lagi ke posisi semula sehingga diperoleh warna semula.

Gambar 2.6 Struktur kristal material ZnO

Seng Oksida (ZnO) merupakan kristal senyawa ionik terdiri atas

kation-kation dan anion-anion yang tersusun secara teratur dan berulang (periodik). Pola

susunan yang teratur dan berulang dari ionion yang terdapat dalam suatu kristal

menghasilkan kisi kristal dengan bentuk struktur tertentu. Seng Oksida mempunyai

struktur intan dengan jaringan ikatan kovalen. Berdasarkan struktur tersebut, ikatan

kimia antara atom Zn dan atom O cenderung mengarah kepada ikatan ion karena

kuatnya sistem polarisasi antara kedua atom tersebut. Ikatan Zn-O menyebabkan

atom Zn menjadi sangat positif dan atom O menjadi sangat negatif. Tetapi pada

akhirnya, kedua atom tersebut membentuk molekul yang netral. Kisi heksagonal

yang simetrinya hexagonal, dikarenakan ada 12 ion oksigen (O2-) yang berada ditiap

sudut atas dan bawah yang membentuk suatu prisma heksagonal. Setiap ion Zn2+

maupun O2- merupakan pusat tethahedral dari keempat ion tetangganya.

Tabel 2.7. Karakteristik ZnO (Zinc Oxide) Sifat-Sifat Keramik ZnO Nilai (Satuan)

Konstanta kisi pada T = 300o C a0 = 0.32469 nm; c0 = 0.52069 nm

Densitas 5,606 g/cm3

Konstanta Dielektrik 8,66

Energi Gap 3,4 eV

Konstanta Pembaawa Intrinsik < 106 cm-3

Energi Ikat Eksiton 60 MeV

Titik Leleh 2248o C

Massa Efektif Lubang 0,59

Massa Efektif Elektron 0,24

Mobilitas Lubang 5-50 cm2/Vs

Densitas merupakan pengukuran massa suatu benda per unit volume. Dimana

pengujian densitas dengan ASTM C 373-88 untuk geometri material yang berbentuk

seperti silinder, kubus atau balok dapat dihitung dengan persamaan :

Dimana :

ρ : Densitas (kg/m3)

V : Volume sampel (m3)

b. Porositas

Pengujian porositas ini bertujuan untuk mengetahui banyaknya pori-pori suatu

material yang menyusunnya. Berdasarkan ASTM C-373-88 uji ini dihitung dengan

menggunakan persamaan :

Dimana :

Ρair : Densitas (kg/m3)

mk : Massa kering sampel (kg)

mj : Massa basah sampel (kg)

V : Volume sampel (m3)

2.2.8.2 Karakterisasi Sifat Mekanik a. Kuat Tekan

Kekuatan tekan suatu material didefenisikan sebagai kemampuan material

dalam menahan beban/gaya mekanis sampai terjadinya kegagalan (failure). Kuat

tekan suatu bahan merupakan perbandingan besarnya beban maksimum yang dapat

ditahan beban. Untuk pengukuran kuat tekan mengacu pada standard ASTM C –

Dimana :

P : Kuat Tekan (N/m2)

Fmax : Gaya Maksimum (N)

A : Luas permukaan benda (m2)

b. Kekerasan

Kekerasan adalah ketahanan material terhadap deformasi plastik yang

diakibatkan tekanan atau goresan. Pengujian ini mengacu ASTM E-384 dengan

metode Vickers dengan persamaan :

Dimana :

Hv : Nilai Kekerasan (MPa)

D : Panjang diagonal rata-rata jejak bujur sangkar (m)

F : Beban (kg.m/s2)

2.2.8.3 Karakterisasi Sifat Listrik

a. Konduktivitas Listrik

Konduktivitas listrik adalah ukuran dari kemampuan suatu bahan untuk

menghantarkan arus listrik. Metode yang digunakan pada penelitian ini adalah dengan

eksperimen digunakan metode 4 probe. Alat ukur ini didasarkan pada 4 buah probe

dengan 2 probe berfungsi untuk mengalirkan arus listrik dan 2 probe yang lain untuk

mengukur tegangan listrik sewaktu probe - probe tersebut dikenakan pada bahan.

Hasil pengukuran menggunakan I-V meter menunjukkan kurva Ohm pada

grafik I-V sesuai hukum ohm. Pertama memploting data V –Vs- I dengan excel untuk

memperoleh persamaan garis miring grafik

Dimana m (gradient) merupakan resistansi (R) dari bahan yang diuji.

Rumus resistivitas adalah:

Setelah itu diperolehlah besar konduktivitas listrik dengan rumus :

Dimana :

ρ : Hambatan jenis bahan (Ωm)

L : Jarak antar anoda katoda (m)

R : Hambatan (ohm)

A : Luas penampang keramik (m2)

Spektrofotometri ini merupakan gabungan antara spektrofotometri UV dan

Visible. Menggunakan dua buah sumber cahaya berbeda, sumber cahaya UV dan

sumber cahaya visible. Meskipun untuk alat yang lebih canggih sudah menggunakan

hanya satu sumber sinar sebagai sumber UV dan Vis, yaitu photodiode yang

dilengkapi dengan monokromator. Untuk sistem spektrofotometri, UV-Vis paling

banyak tersedia dan paling popular digunakan

Spektrofotometri UV-Vis adalah pengukuran serapan cahaya di daerah

ultraviolet (200–350 nm) dan sinar tampak (350 – 800 nm) oleh suatu senyawa.

Serapan cahaya uv atau cahaya tampak mengakibatkan transisi elektronik, yaitu

promosi elektron-elektron dari orbital keadaan dasar yang berenergi rendah ke orbital

keadaan tereksitasi berenergi lebih tinggi.

Absorbsi cahaya UV-Vis mengakibatkan transisi elektronik, yaitu promosi

elektron-elektron dari orbital keadaan dasar yang berenergi rendah ke orbital keadaan

tereksitasi berenergi lebih tinggi. Energi yang terserap kemudian terbuang sebagai

cahaya atau tersalurkan dalam reaksi kimia. Absorbsi cahaya tampak dan radiasi

ultraviolet meningkatkan energi elektronik sebuah molekul, artinya energi yang

disumbangkan oleh foton-foton memungkinkan elektron-elektron itu mengatasi

kekangan inti dan pindah ke luar ke orbital baru yag lebih tinggi energinya. Semua

molekul dapat menyerap radiasi dalam daerah UV-tampak karena mereka

mengandung elektron, baik sekutu maupun menyendiri, yang dapat dieksitasi ke

tingkat energi yang lebih tinggi.

Absorbsi untuk transisi elektron seharusnya tampak pada panjang gelombang

Spektrum UV maupun tampak terdiri dari pita absorbsi, lebar pada daerah panjang

gelombang yang lebar. Ini disebabkan terbaginya keadaan dasar dan keadaan eksitasi

sebuah molekul dalam subtingkat-subtingkat rotasi dan vibrasi. Transisi elektronik

dapat terjadi dari subtingkat apa saja dari keadaan dasar ke subtingkat apa saja dari

keadaan eksitasi. Karena berbagi transisi ini berbeda energi sedikit sekali, maka

panjang gelombang absorpsinya juga berbeda sedikit dan menimbulkan pita lebar

yang tampak dalam spektrum itu.

Energi gap dapat ditentukan berdasarkan panjang gelombang maksimum yang

dihasilkan puncak absorbsi dari hasil uji UV-VIS spectroscopy tersebut. Sehingga digunakan persamaan berikut untuk memperoleh energi gap.

(2.8)

Dimana :

Eg : Energi Gap (Joule)

h : Konstanta Planck (6.6 x 10-34 J.S)

c : Kecepatan Cahaya (3 x 108 m/s)

λ : Panjang Gelombang (m)

2.2.8.4 Karakterisasi XRD (X-Ray Diffraction)

Karakterisasi dengan menggunakan spektroskopi difraksi sinar-X merupakan

salah satu metoda karakterisasi material yang paling tua dan paling sering digunakan

material dengan cara menentukan parameter struktur kisi serta untuk mendapatkan

ukuran partikel.

XRD merupakan alat yang menggunakan prinsip dari hukum Bragg. Hukum

Bragg merupakan perumusan matematika tentang persyaratan yang harus dipenuhi

agar berkas sinar-X yang dihamburkan tersebut merupakan berkas difraksi. Sinar X

dihasilakn dari tumbukkan elektron kecepataan tinggi dengan logam target.

2.2.8.5 Karakterisasi SEM ((Scanning Electron Microscopy)

Scanning Electron Microscopy (SEM) merupakan sejenis mikroskop yang menggunakan electron sebagai pengganti cahaya untuk melihat benda dengan resolusi

tinggi. Analisis SEM bermanfaat untuk mengetahui mikrostruktur (termasuk

porositas dan bentuk retakan) benda padat. Berkas sinar electron dihasilkan dari

filament yang dipanaskan disebut electron gun.

Sistem penyinaran dan lensa SEM sama dengan mikroskop cahaya biasa.

Pada pengamatan yang menggunakan SEM lapisan cuplikan harus bersifat konduktif

agar dapat memantulkan berkas electron dan mengalirkannya ke ground. Bila lapisan cuplikan tidak bersifat konduktif maka perlu dilapisi dengan emas (Budi G & Citra

DA 2007).

2.3 Air

Air merupakan sumber alam yang sangat penting di dunia, karena tanpa air

kehidupan tidak dapat berlangsung. Air juga banyak mendapat pencemaran. Adapun

berbagai jenis pencemar air berasal dari :

1. Sumber domestik (rumah tangga), perkampungan, kota, pasar, jalan dan

sebagainya

2. Sumber nondomestik (pabrik, industri, pertanian, peternakan, perikanan serta

sumber – sumber lainnya.

2.3.2 Limbah Industri

Limbah industri (industrial waste) yang berbentuk cair dapat berasal dari

pabrik yang biasanya banyak menggunakan air pada proses produksinya. Selain itu

limbah cair juga dapat berasal dari bahan baku yang mengandung air sehingga di

dalam proses pengolahannya, air harus dibuang. Jenis – jenis industri yang

menghasilkan limbah cair antara lain, industri pulp dan rayon, karet, minyak kelapa

sawit (CPO), tekstil dan sebagainya.

Air limbah industri mengandung bahan pencemar yang bersifat racun dan

berbahaya yang dikenal dengan sebutan B3 (bahan beracun dan berbahaya). Bahan

ini dirumuskan sebagai bahan yang dalam jumlah relatif sedikit tetapi mempunyai

potensi untuk mencemarkan dan merusak kehidupan dari sumber daya. Apabila

ditinjau secara kimia, bahan- bahan tersebut mengandung 60.000 jenis bahan kimia

dari 5 juta jenis bahan kima yang sudah dikenal.

Tingkat bahaya keracunan yang disebabkan limbah ini bergantung pada jenis

Mengingat sifat,karakteristik dan dampak atau akibat yang ditimbulkan limbah di

masa sekarang maupun di masa yang akan datang, diperlukan langkah- langkah

pencegahan, penanggulangan dan pengelolaannya secara efektif.

Air buangan dari pabrik membawa sejumlah padatan dan partikel baik yang

larut maupun yang mengendap. Bahan ini ada yang kasar dan ada yang halus. Kerap

kali air dari pabrik berwarna keruh dan memiliki tempratur yang cukup tinggi.

Air limbah yang memiliki kandungan senyawa kimia beracun dan berbahaya

miliki sifat tersendiri. Air limbah yang sudah tercemar memiliki ciri yang dapat

diidentifikasi secara visual maupun melalui pemeriksaan laboratorium.Identifikasi

secara visual maupun melalui kekeruhan, warna air, rasa, bau yang ditimbulkan .

Sementara itu, identifikasi secara laboratorium (pemeriksaan laboratorium) ditandai

dengan terjadinya perubahan sifat kimia air karena air telah mengandung bahan kimia

yang beracun dan berbahaya dalam konsentrasi yang melebihi batas yang dianjurkan.

2.3.3 Air Limbah Industri Kelapa Sawit

Air Limbah PKS mengandung padatan terlarut maupun emulsi minyak di

dalam air. Limbah cair mengandung senyawa- senyawa organik seperti selulosa.

Padatan terlarut melayang dan juga mengemulsi serta bahan- bahan organik lainnya

yang terurai ataupun terdegredasi disebabkan adanya mikroorganisme, ini

menyebabkan bau dan warna hitam. Limbah cair PKS pada umumnya memiliki

Tabel 2.8. Kualitas limbah cair segar pabrik kelapa sawit

No Paramete r

Satuan Men LH Kep-51/1995

Range 28 PKS-PTP

28 PKS

(rata-rata)

World Bank

1 pH - 6-9 3.3-4.6 4.0 3.7

2 BOD mg/l 250 8.200-35.400 21.280 35.000

3 COD mg/l 500 15-.10365.100 34.720 45.000

4 TSS mg/l 300 1.330-50.700 21.700 25.000

2.4 Proses Elektrokoagulasi

Proses elektrokoagulasi terbentuk melalui pelarutan logam dari anoda yang kemudian

berinteraksi secara simultan dengan ion hidroksi dan gas hidrogen yang dihasilkan

dari katoda. Elektrokoagulasi telah ada sejak tahun 1889 yang dikenalkan oleh Vik et

al dengan membuat suatu instalasi pengolahan untuk limbah rumah tangga. Tahun

1909 di United Stated, J.T. Harries telah mematenkan pengolahan air limbah dengan

Gambar 2.7 Gambar proses elektrokoagulasi

Elektrokoagulasi merupakan metode pengolahan air secara elektrokimia

dimana pada anoda terjadi pelepasan koagulan aktif berupa ion logam (biasanya

aluminium atau besi) ke dalam larutan, sedangkan pada katoda terjadi reaksi

elektrolisis berupa pelepasan gas hidrogen (Holt et al, 2004). Sedangkan menurut

Mollah, (2004) elektrokoagulasi adalah proses kompleks yang melibatkan fenomena

kimia dan fisika dengan menggunakan elektroda untuk menghasilkan ion yang

digunakan untuk mengolah air limbah.

2.4.1 Mekanisme Proses Elektrokoagulasi

Elektrokoagulasi adalah suatu proses teknologi elektrokimia yang populer

untuk digunakan pada pengolahan air limbah.

Proses elektrokoagulasi dilakukan pada bejana elektrolisis yang di dalamnya

terdapat dua penghantar arus listrik searah yaitu elektroda, yang tercelup dalam

larutan air sebagai elektrolit. Apabila dalam suatu elektrolit ditempatkan dua

gejala dekomposisi elektrolit, yaitu ion positif (kation) bergerak ke katoda dan

menerima elektron yang direduksi dan ion negatif (anion) bergerak ke anoda dan

menyerahkan elektron yang dioksidasi (Sunardi,2007).

Proses elektrokoagulasi meliputi proses elektrokimia yang menggunakan plat

elektroda misalnya tembaga (Cu). Pada proses elektrokimia akan terjadi pelepasan

elektroda Cu2+ dari plat elektroda (anoda) sehingga membentuk flok Cu(OH)2 yang

mampu mengikat kontaminan dan partikel – partikel dalam air seperti pada gambar

berikut.

Gambar 2.8. Gambar mekanisme elektrokoagulasi

Menurut Holt et al (2004) ada berbagai kemungkinan mekanisme yang terjadi

dalam (interaksi dalam larutan) yaitu (Gambar 2.8) :

1. Migrasi ke muatan elektroda yang berlawanan (electrophoresis) dan

agregatisasi netralisasi muatan.

3. Interaksi kation logam dengan OH- untuk membentuk suatu hidroksida yang

mempunyai sifat-sifat adsorbsi yang tinggi sekaligus mengikat polutan

(jembatan koagulasi).

4. Hidroksida membentuk struktur seperti kisi yang lebih besar dan sweep coagulation.

5. Oksidasi polutan-polutan untuk jenis racun yang lebih sedikit.

6. Pemindahan oleh elektroflotasi dan adhesi ke gelembung.

Elektrokoagulasi dalam pengolohan limbah sudah dilakukan sejak ratusan

tahun yang lalu, tetapi nanti abad 20 ini telah ditemukan berbagai pengembangan

teknologi tentang elektrokoagulasi, berikut ini kelebihan dari elektrokoagulasi :

1. Elektrokoagulasi memerlukan peralatan sederhana dan mudah untuk

dioperasikan.

2. Flok yang dihasilkan elektrokoagulasi ini sama dengan flok yang dihasilkan

koagulasi biasa. Perbedaannya adalah flok yang dihasilkan dari

elektrokoagulasi lebih besar dengan kandungan air yang sedikit, lebih stabil

dan mudah dipisahkan secara cepat dengan filtrasi.

3. Keuntungan dari elektrokoagulasi ini lebih cepat mereduksi kandungan

koloid/partikel yang paling kecil, hal ini disebabkan pengaplikasian listrik ke

dalam air akan mempercepat pergerakan mereka didalam air dengan demikian

akan memudahkan proses.

4. Lumpur yang dihasilkan dari proses elektrokoagulasi relatif stabil dan mudah

dipisahkan karena terutama berasal dari oksida logam. Selain itu jumlah

5. Gelembung-gelembung gas yang dihasilkan pada proses elektrokoagulasi ini

dapat membawa polutan ke atas air sehingga dapat dengan mudah

dihilangkan.

6. Dapat memberikan efisiensi proses yang cukup tinggi untuk berbagai kondisi,

dikarenakan tidak dipengaruhi temperatur.

7. Tidak diperlukan pengaturan pH.

8. Tanpa menggunakan bahan kimia tambahan.

Dalam proses elektrokoagulasi juga terdapat beberapa kekurangan

elektrokoagulasi ini, berikut ini kekurangan dari proses elektrokoagulasi :

1. Tidak dapat digunakan untuk mengolah limbah cair yang mempunyai sifat

elektrolit cukup tinggi dikarenakan akan terjadi hubungan singkat antar

elektroda.

2. Besarnya reduksi logam berat dalam air dipengaruhi oleh besar kecilnya arus

voltase listrik searah pada elektroda, luas sempitnya bidang kontak elektroda

dan jarak antar elektroda.

3. Penggunaan listrik yang mungkin mahal.

4. Batangan anoda yang mudah mengalami korosi sehingga harus selalu diganti

(Fitri &Dwi Ismawati, 2007).

2.5 Plat Elektroda

Sebuah elektroda dalam sebuah sel elektrokimia dapat disebut sebagai anoda atau

katoda. Anoda ini didefinisikan sebagai elektroda di mana elektron datang dari sel

memasuki sel dan reduksi terjadi. Setiap elektroda dapat menjadi sebuah anoda atau

katoda tergantung dari voltase yang diberikan ke sel. Sebuah elektroda bipolar adalah

sebuah elektroda yang berfungsi sebagai anoda dari sebuah sel dan katoda bagi sel

lainnya (A. Fitri &Dwi Ismawati, 2007).

2.5.1 Bahan dan Struktur Elektroda

Sebuah elektroda adalah sebuah konduktor berupa logam yang digunakan

untuk bersentuhan dengan larutan elektrolit dalam sebuah sirkuit.

Bahan elektroda yang ideal untuk banyak proses ialah untuk banyak proses

ialah stabil dalam medium elektrokoagulasi dan diperoleh hasil reaksi yang

dikehendaki dengan efisiensi arus pada overpotential rendah. Bahan yang baik

seringkali mahal dan yang lebih umum adalah bahan aktif yang dilapiskan pada

bahan yang murah atau bahan inert.

Untuk proses penelitian ini digunakan elektroda yang dibuat dari komposit

dari bahan keramik tembaga oksida (CuO) dan Seng Oksida (ZnO), pada penelitian

ini pertimbangan pemakaian bahan Tembaga Oksida (CuO) sebagai matriks

dikarenakan karena pada serbuk CuO mengandung unsur logam Cu yang memiliki

konduktivitas cukup baik sebesar 6,0 x 107(Ωm)-1 dan energi gap sebesar1.2 - 1.9 eV,

disisi lain, sebagai bahan pengikatnya adalah ZnO yang memiliki energi gap sebesar

3.3 eV dan energi ikat eksitasi sebesar 60 MeV pada suhu kamar. Oleh karena itu,

karakteristik permukaan yang tahan aus, unsur kimianya stabil pada temperatur

tinggi, tahan pada temperatur tinggi (creep), kekuatan dan ketangguhan tinggi, dan

ketahanan korosi tinggi. Logam Tembaga adalah logam yang dipilih yang

mempunyai nilai konduktivitas cukup baik dibandingkan dengan penghantar lainnya.

2.5.2. Reaksi Pada Elektroda

Sekarang ini elektrokoagulasi telah dipasarkan oleh beberapa perusahaan di

beberapa negara. Bermacam-macam desain telah dibuat namun tak ada yang

dominan. Seringnya unit elektrokoagulasi digunakan untuk menggantikan bahan

kimia dan jarang yang memanfaatkan gas hidrogen untuk proses flotasi. Sebuah arus

yang dilewatkan ke elektroda logam maka akan mengoksidasi logam (M) tersebut

menjadi logam kation (M+), sedangkan air akan mengalami reduksi menghasilkan

gas hidrogen (H2) dan ion hidroksi (OH-).

Pada katoda akan terjadi reaksi – reaksi reduksi terhadap kation yaitu H+ dan

ion – ion logam.

a. Ion H+ dari suatu asam akan direduksi menjadi gas hidrogen yaitu berupa gas.

Reaksi : 2H+ + 2e H2 (2.1)

b. Jika larutan mengandung ion logam alkali, alkali tanah maka ion – ion

tersebut tidak dapat direduksi dari larutan yang mengalami reduksi adalah

pelarut dan akan terbentuk gas hidrogen pada plat katoda.

c. Jika larutan mengandung logam lain, maka ion – ion logam akan direduksi

menjadi logamnya dan terdapat pada batang katoda.

Reaksi : Cu2+ + 2e Cu (2.3)

Pada Anoda akan terjadi reaksi oksidasi yaitu sebagai berikut.

a. Plat anoda akan teroksidasi:

Reaksi : Cu2+ + 2H2O Cu(OH)2 + 2H- + 2e (2.4)

b. Ion OH- akan teroksidasi membentuk gas oksigen

Reaksi : 4OH- 2H2O + O2 + 4e (2.5)

c. Anion – anion lain yang tidak dapat teroksidasi yang akan mengalami

oksidasi adalah pelarutnya (air) membentuk gas oksigen.