Pengaturan Kecepatan Motor DC

Melalui Jaringan dengan Metode Adaptif

Singgih Wijaya Anggono dan Josaphat PramudijantoJurusan Teknik Elektro

Institut Teknologi Sepuluh November (ITS) Surabaya Email: [email protected] ; [email protected]

Abstraks

Tantangan terbesar dalam penggunaan data network pada aplikasi kontrol adalah timbulnya efek delay pada kontrol loop. Delay yang terjadi pada network control system (NCS) akan berakibat pada penurunan performansi sistem dan juga akan mengakibatkan ketidakstabilan sistem. Pada penelitian ini, dibangun suatu jaringan data dengan menggunakan media bluetooth yang menghubungkan kontroler dengan remote sistem (plant, sensor dan aktuator). Kontroler dan remote sistem ditempatkan pada lokasi yang berbeda sehingga membentuk remote

close-loop kontrol. Pada kontroler digunakan metode adaptif yang berfungsi untuk mengendalikan kecepatan

motor DC melalui jaringan. Motor DC yang digunakan adalah motor DC magnet permanen dengan tegangan input sebesar 12Volt, kecepatan putaran motor 1900 rpm dan daya 6 Watt. Diharapkan dari penelitian, kontroler adaptif mampu mengatasi pengaruh time delay yang terjadi pada model NCS.

Dari hasil pengujian didapatkan untuk time constant (τ) pada motor sebesar 1,5 detik dan delay pada jaringan sebesar 500 ms, kontroler dapat bekerja dengan baik pada saat terjadi perubahan setting point dan perubahan beban pada motor. Ketika delay pada jaringan lebih besar dari 750 ms mengakibatkan penurunan performansi sistem dan ketidakstabilan sistem.

Kata kunci: network control system, kontrol adaptif, time delay.

1. PENDAHULUAN

Penelitian dan pengembangan network control

system telah lama dilakukan. Sebagai hasil dari

penelitian dan pengembangan ini, tercipta beberapa

network protocol untuk kontrol industri. Sebagai

contoh adalah Controller Area Network (CAN) yang pertama kali dikembangkan pada tahun 1983 oleh perusahaan Robert Bosch di Jerman untuk penggunaan pada industri mobil. Contoh lainnya adalah Profibus yang dikembangkan oleh 6 perusahaan dan 5 institut di Jerman. pada tahun 1987. Profibus merupakan broadcast bus protocol yang beroperasi dengan sistem multi-master/slave. Dari semua jenis network protocol yang ada, selalu menimbulkan delay pada waktu transmisi data. Delay ini mengakibatkan penurunan performansi dari kontrol sistem. Oleh karena itu, untuk mengatasi masalah delay pada network untuk sistem kontrol loop tertutup, kemajuan dari metodologi yang sudah ada diperlukan.

2. METODOLOGI PENELITIAN

Perancangan sistem dibagi menjadi dua bagian yaitu perancangan perangkat keras dan perancangan perangkat lunak. Perancangan perangkat keras dibagi menjadi dua bagian yaitu perancangan kontroler dan

remote system. Antara kontroler dan remote system

ditempatkan pada tempat yang berbeda dan dihubungkan dengan jaringan. Perancangan perangkat lunak terdiri atas dua bagian yaitu perancangan perangkat lunak pada mikrokontroler dan perancangan perangkat lunak pada PC.

Gambar 1. Diagram Blok Sistem

2.1. Perancangan dan Desain Sistem

Metode kontrol yang digunakan pada penelitian ini adalah kontrol adaptif dengan menggunakan Self

Tuning Regulator. Diagram blok dari Self Tuning Regulator dapat dilihat pada Gambar 2.

Gambar 2. Diagram Blok Self Tuning Regulator.

2.2. Model Matematis Plant dan Jaringan

Plant yang digunakan pada penelitian ini adalah

motor DC. Sebelum perancangan dan desain sistem, hal pertama yang harus dilakukan adalah mengetahui persamaan matematis dari plant. Untuk menentukan persamaan matematis dari plant, maka terlebih dahulu ditentukan model struktur pendekatan yang akan digunakan. Dalam penelitian ini digunakan model pendekatan ARMA (Auto Regressive Moving

Average).

Untuk mencari nilai parameter dari plant, digunakan identifikasi secara off-line dengan metode standart

least square. Untuk keperluan identifikasi,

diperlukan data dari hasil pengukuran tegangan input dan tegangan output pada plant (pada penelitian ini diambil 255 data pengukuran tegangan input output), dimana besarnya tegangan input yang diberikan ke

plant dibangkitkan dari bilangan random (PRBS).

Langkah-langkah untuk mendapatkan data pengukuran tegangan input dan tegangan output dari

plant adalah sebagai berikut :

1. Mengirimkan sinyal PRBS (Pseudo Random

Binary Sequence) dari PC ke mikrokontroler.

2. Mikrokontroler mengirimkan sinyal yang masuk (PRBS) ke motor.

3. Tanggapan sistem kemudian dikirimkan dari mikrokontroler ke PC.

Setelah didapatkan data pengukuran input output, maka dicari nilai vektor parameter (θ) untuk berbagai jenis model dan besarnya norm error dari masing-masing model.

Setelah didapatkan model matematis orde 1 sampai dengan orde 8, kemudian ditentukan model struktur pendekatan yang akan digunakan untuk mendekati model matematis dari plant dengan memilih model yang memiliki norm error terkecil. Dari model yang didapatkan, model matematis orde 2 memiliki norm

error yang paling kecil yaitu 0,1958. Sehingga

didapatkan persamaan matematis plant dan jaringan :

2 1 2 1 z 08976 , 0 z 157 , 0 1 z 2215 , 0 z 5854 , 0 − − − − − − + ... (1)

2.3. Mekanisme Adaptasi dan Desain Kontroler

Mekanisme adaptasi merepresentasikan solusi

on-line untuk desain problem dari parameter yang telah

diidentifikasi sebelumnya untuk menghasilkan parameter kontroler terbaru sesuai dengan kondisi

plant pada saat itu.

Kontroler yang digunakan adalah kontroler PID, dimana persamaan kontroler PID modified pada bidang s (kontinyu) : ⎟ ⎟ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎜ ⎜ ⎝ ⎛ + + + = N s 1 s s 1 1 Kp ) s ( E ) s ( U d d i τ τ τ ... (2)

Di mana : Kp = proposional gain τi = integral gain

τd = derivatif gain

N

d

τ

= filtering derivatif gain

untuk mendapatkan persamaan kontroler dalam bentuk diskrit digunakan pendekatan Tustin Bilinier

rule : z 1 z 1 T 2 s 1 1 s − − + − = ... (3) Maka bentuk transfer function PID diskrit menjadi :

(

)(

Setelah didapatkan persamaan kontroler PID diskrit, kemudian dicari close loop transfer function kontroler dengan plant.

( )( 1) 0 1 2 3 1 2 1 1 1 − − − − + − + + z k z z k z k k 2 -2 1 -1 -2 1 -1 0 z z 1 z b z b a a + + +

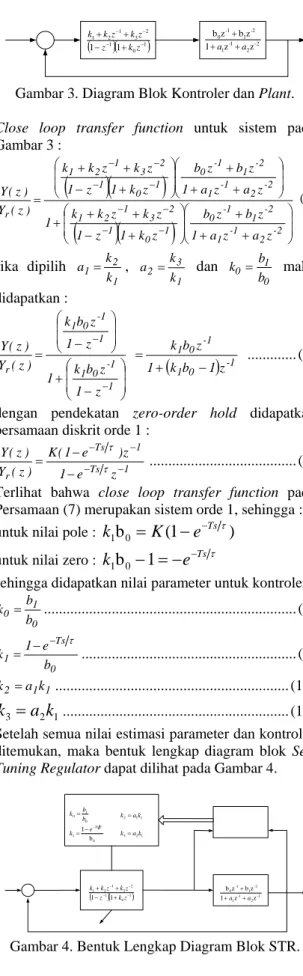

Gambar 3. Diagram Blok Kontroler dan Plant.

Close loop transfer function untuk sistem pada

Gambar 3 :

(

)(

)

(

)(

)

⎟⎟⎠ ⎞ ⎜ ⎜ ⎝ ⎛ + + + ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ + − + + + ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ + + + ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ + − + + = − − − − − − − − 2 -2 1 -1 2 -1 1 -0 1 0 1 2 3 1 2 1 2 -2 1 -1 2 -1 1 -0 1 0 1 2 3 1 2 1 r z a z a 1 z b z b z k 1 z 1 z k z k k 1 z a z a 1 z b z b z k 1 z 1 z k z k k ) z ( Y ) z ( Y (5) Jika dipilih 1 2 1 k k a = , 1 3 2 k k a = dan 0 1 0 b b k = maka didapatkan : ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − + ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ − = − − 1 1 -0 1 1 -1 0 1 r z 1 z b k 1 z 1 z b k ) z ( Y ) z ( Y(

)

-1 0 1 -1 0 1 z 1 b k 1 z b k − + = ... (6)dengan pendekatan zero-order hold didapatkan persamaan diskrit orde 1 :

1 Ts 1 Ts r 1 e z z ) e 1 ( K ) z ( Y ) z ( Y − − − − − − = ττ ... (7) Terlihat bahwa close loop transfer function pada Persamaan (7) merupakan sistem orde 1, sehingga : untuk nilai pole : 1

b

0(

1

)

τ

Ts

e

K

k

=

−

−untuk nilai zero :

k

1b

0−1

=

−

e

−Tsτsehingga didapatkan nilai parameter untuk kontroler:

0 1 0 b b k = ... (8) 0 Ts 1 b e 1 k τ − − = ... (9) 1 1 2 a k k = ... (10) 1 2 3

a

k

k

=

... (11) Setelah semua nilai estimasi parameter dan kontroler ditemukan, maka bentuk lengkap diagram blok SelfTuning Regulator dapat dilihat pada Gambar 4.

2 -2 1 -1 -2 1 -1 0 z z 1 z b z b a a + + + ( )( 1) 0 1 2 3 1 2 1 1 1 − − − − + − + + z k z z k z k k 0 1 0 b b k= 0 1 b 1 Tsτ e k − − = 1 1 2 ak k= 1 2 3 ak k=

)

1 0 1 2 3 1 2 1 z k 1 z 1 z k z k k ) z ( E ) z ( U − − − − + − + + = ... (4)3. HASIL DAN PEMBAHASAN

Pengujian sistem dilakukan untuk meyakinkan bahwa sistem yang dibuat dapat dikendalikan oleh kontroler yang dirancang dan bekerja sesuai dengan kinerja yang diharapkan.

3.1. Pengujian Close Loop

Pada pengujian ini, terlebih dahulu ditentukan

sampling time sebesar 0,1 detik, setting point 1082

rpm dan τ = 1,5 detik. Dari hasil pengujian (Gambar 5) terlihat bahwa respon sistem adalah respon sistem orde 1 dengan :

• Time constant = 1,5 detik • Rise time = 4,2 detik • Error steady state = 1,36 % • Delay time = 1,1 detik

Respon Close Loop

0 100 200 300 400 500 600 700 800 900 1000 1100 0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5.5 6 6.5 7 7.5 8 8.5 9 Waktu (detik) K e c e pa ta n M o to r (r pm ) r(kT) y(kT) u(kT) 63, 2%

Gambar 5. Respon Close Loop.

3.2. Pengujian Sistem Dengan Delay

Pengujian ini dilakukan untuk mengetahui pengaruh

delay terhadap respon close loop sistem. Delay

diberikan dengan menunda pengiriman data dari kontroler ke remote system.

Respon Close Loop Dengan Delay

0 200 400 600 800 1000 1200 1400 1600 1800 2000 0 1.5 3 4.5 6 7.5 9 10.5 12 13.5 15 16.5 18 19.5 21 22.5 24 25.5 27 28.5 30 Waktu (detik) K e c e pa ta n M o tor (r pm ) 0,10 Detik 0,75 Detik 1,00 Detik 1,50 Detik 2,00 Detik 3,00 Detik

Gambar 6. Respon Close Loop dengan Delay Dari hasil pengukuran, didapatkan bahwa semakin besar delay (diatas 750 ms) yang terjadi pada jaringan mengakibatkan respon sistem menjadi tidak stabil (berosilasi).

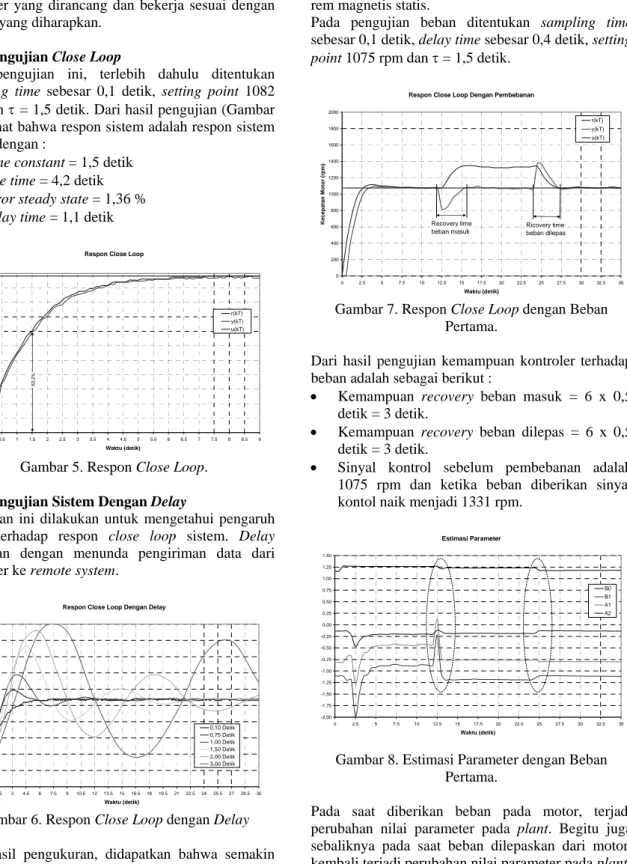

3.3. Pengujian Sistem Dengan Beban

Pengujian berikutnya adalah dengan memberikan beban ke motor, untuk mengetahui apakah kontroler

dapat bekerja dengan baik dengan adanya perubahan beban. Pada saat sistem dalam keadaan steady state, diberikan beban pada motor dengan menggunakan rem magnetis statis.

Pada pengujian beban ditentukan sampling time sebesar 0,1 detik, delay time sebesar 0,4 detik, setting

point 1075 rpm dan τ = 1,5 detik.

Respon Close Loop Dengan Pembebanan

0 200 400 600 800 1000 1200 1400 1600 1800 2000 0 2.5 5 7.5 10 12.5 15 17.5 20 22.5 25 27.5 30 32.5 35 Waktu (detik) Ke cep atan Mo to r (r p m ) r(kT) y(kT) u(kT) Recovery time beban masuk Ricovery time beban dilepas

Gambar 7. Respon Close Loop dengan Beban Pertama.

Dari hasil pengujian kemampuan kontroler terhadap beban adalah sebagai berikut :

• Kemampuan recovery beban masuk = 6 x 0,5 detik = 3 detik.

• Kemampuan recovery beban dilepas = 6 x 0,5 detik = 3 detik.

• Sinyal kontrol sebelum pembebanan adalah 1075 rpm dan ketika beban diberikan sinyal kontol naik menjadi 1331 rpm.

Estimasi Parameter -2.00 -1.75 -1.50 -1.25 -1.00 -0.75 -0.50 -0.25 0.00 0.25 0.50 0.75 1.00 1.25 1.50 0 2.5 5 7.5 10 12.5 15 17.5 20 22.5 25 27.5 30 32.5 35 Waktu (detik) B0 B1 A1 A2

Gambar 8. Estimasi Parameter dengan Beban Pertama.

Pada saat diberikan beban pada motor, terjadi perubahan nilai parameter pada plant. Begitu juga sebaliknya pada saat beban dilepaskan dari motor, kembali terjadi perubahan nilai parameter pada plant.

Respon Close Loop Dengan Pembebanan 0 200 400 600 800 1000 1200 1400 1600 1800 2000 0 2.5 5 7.5 10 12.5 15 17.5 20 22.5 25 27.5 30 32.5 35 Waktu (detik) K e ce pa tan Motor (r pm ) r(kT) y(kT) u(kT) Recovery time beban masuk Ricovery time beban dilepas

Gambar 9. Respon Close Loop dengan Beban Kedua. Dari hasil pengujian kemampuan kontroler terhadap beban adalah sebagai berikut :

• Kemampuan recovery beban masuk = 6 x 0,5 detik = 3 detik.

• Kemampuan recovery beban dilepas = 6 x 0,5 detik = 3 detik.

• Sinyal kontrol sebelum pembebanan adalah 1075 rpm dan ketika beban diberikan sinyal kontol naik menjadi 1572 rpm.

Estimasi Parameter -1.75 -1.50 -1.25 -1.00 -0.75 -0.50 -0.25 0.00 0.25 0.50 0.75 1.00 1.25 1.50 0 2.5 5 7.5 10 12.5 15 17.5 20 22.5 25 27.5 30 32.5 35 Waktu (detik) B0 B1 A1 A2

Gambar 10. Estimasi Parameter dengan Beban Kedua.

Pada saat diberikan beban pada motor, terjadi perubahan nilai parameter pada plant. Begitu juga sebaliknya pada saat beban dilepaskan dari motor, kembali terjadi perubahan nilai parameter pada plant.

Respon Close Loop Dengan Pembebanan

0 200 400 600 800 1000 1200 1400 1600 1800 2000 0 2.5 5 7.5 10 12.5 15 17.5 20 22.5 25 27.5 30 32.5 35 Waktu (detik) K e ce pa tan Motor (r pm ) r(kT) y(kT) u(kT) Ricovery time beban dilepas Recovery time beban masuk

Gambar 11. Respon Close Loop dengan Beban Ketiga.

Pada saat pembebanan, kecepatan motor yang dihasilkan tidak sesuai dengan setting point yang ditentukan. Hal ini disebabkan karena sinyal kontrol telah mencapai nilai maksimum. Spesifikasi kemampuan kontroler terhadap beban adalah sebagai berikut :

• Kemampuan recovery beban masuk = 6 x 0,5 detik = 3 detik.

• Kemampuan recovery beban dilepas = 7 x 0,5 detik = 3,5 detik.

• Sinyal kontrol sebelum pembebanan adalah 1075 rpm dan ketika beban diberikan sinyal kontol naik menjadi 1960 rpm.

• Besarnya error steady state saat beban masuk adalah 3,26% Estimasi Parameter -2.00 -1.75 -1.50 -1.25 -1.00 -0.75 -0.50 -0.25 0.00 0.25 0.50 0.75 1.00 1.25 1.50 0 2.5 5 7.5 10 12.5 15 17.5 20 22.5 25 27.5 30 32.5 35 Waktu (detik) B0 B1 A1 A2

Gambar 12. Estimasi Parameter dengan Beban Ketiga.

Pada saat diberikan beban pada motor, terjadi perubahan nilai parameter pada plant. Begitu juga sebaliknya pada saat beban dilepaskan dari motor, kembali terjadi perubahan nilai parameter pada plant.

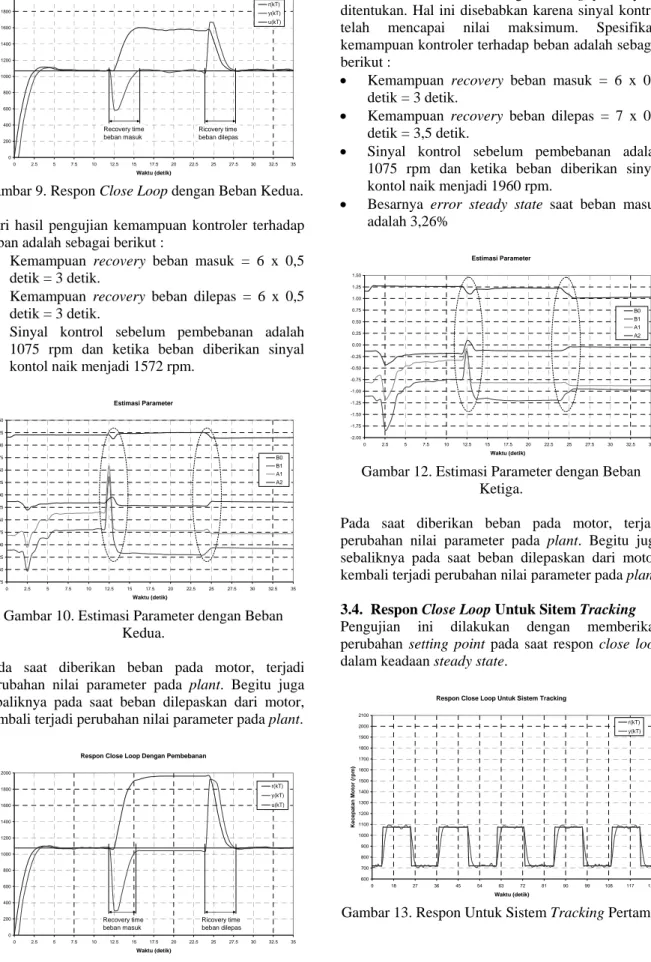

3.4. Respon Close Loop Untuk Sitem Tracking

Pengujian ini dilakukan dengan memberikan perubahan setting point pada saat respon close loop dalam keadaan steady state.

Respon Close Loop Untuk Sistem Tracking

600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2100 9 18 27 36 45 54 63 72 81 90 99 108 117 12 Waktu (detik) Kec e p a tan Moto r (r p m ) 6 r(kT) y(kT)

Estimasi Parameter -1.75 -1.50 -1.25 -1.00 -0.75 -0.50 -0.25 0.00 0.25 0.50 0.75 1.00 1.25 0 9 18 27 36 45 54 63 72 81 90 99 108 117 126 Waktu (detik) B0 B1 A1 A2

Gambar 14. Estimasi Parameter Sistem Tracking Pertama.

Dari hasil pengujian, terlihat bahwa respon dari plant dapat mengikuti perubahan yang terjadi pada setting

point (Gambar 13). Untuk nilai estimasi parameter plant, pada keadaan steady state terlihat bahwa nilai

keempat parameter plant (Gambar 14) berada pada nilai konstan.

Respon Close Loop Untuk Sistem Tracking

600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2100 9 18 27 36 45 54 63 72 81 90 99 108 117 12 Waktu (detik) Kec e p a tan Moto r (r p m ) 6 r(kT) y(kT)

Gambar 15. Respon Untuk Sistem Tracking Kedua.

Estimasi Parameter -1.25 -1.00 -0.75 -0.50 -0.25 0.00 0.25 0.50 0.75 1.00 1.25 1.50 0 9 18 27 36 45 54 63 72 81 90 99 108 117 126 Waktu (detik) B0 B1 A1 A2

Gambar 16. Estimasi Parameter Sistem Tracking Kedua.

Dari hasil pengujian, terlihat bahwa respon dari plant mengikuti perubahan yang terjadi pada setting point (Gambar 15). Untuk nilai estimasi parameter plant, pada keadaan steady state terlihat nilai keempat parameter plant (Gambar 16) berada pada nilai konstan.

Respon Close Loop Untuk Sistem Tracking

600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2100 9 18 27 36 45 54 63 72 81 90 99 108 117 12 Waktu (detik) K e ce pa tan Motor (r pm ) 6 r(kT) y(kT)

Gambar 17. Respon Untuk Sistem Tracking Ketiga. Dari hasil pengujian, terlihat bahwa respon dari plant mengikuti perubahan yang terjadi pada setting point (Gambar 17). Untuk nilai estimasi parameter plant, pada keadaan steady state terlihat bahwa nilai keempat parameter plant (Gambar 18) berada pada nilai konstan. Estimasi Parameter -1.50 -1.25 -1.00 -0.75 -0.50 -0.25 0.00 0.25 0.50 0.75 1.00 1.25 1.50 0 9 18 27 36 45 54 63 72 81 90 99 108 117 126 Waktu (detik) B0 B1 A1 A2

Gambar 18. Estimasi Parameter Sistem Tracking Ketiga.

4. KESIMPULAN

Dari hasil penelitian dapat diambil kesimpulan sebagai berikut :

1. Dengan adanya waktu tunda yang besar pada jaringan akan mengakibatkan ketidak-stabilan pada sistem (sistem akan berosilasi), karena kontroler mengalami keterlambatan dalam memberikan sinyal kontrol ke plant.

2. Kontroler dapat bekerja dengan baik pada saat terjadi perubahan setting point dan perubahan beban untuk time constant (τ) motor sebesar 1,5 detik dan delay pada jaringan sebesar 500 ms.

REFERENSI

1. Astrom, K.J. dan Wittenmark, B. (1989),

Adaptive Control,Addison-Wesley Publishing

Company, Canada.

2. Astrom, K.J. dan Wittenmark, B. (1997),

Computer-Controlled Systems : Theory and Design, Prentice Hall, New Jersey.

3. Coughlin, Driscoll (1982), Operational

Amplifiers and Integrated Circuit, Prentice Hall,

11. Pranata, A. (2003), Pemrograman Borland

Delphi 6, Edisi 4, ANDI, Yogyakarta.

4. Drew, M., Liu, X., Goldsmith, A. dan Hedrick, K. (2005), "Networked Control System Design over a Wireless LAN", European Control

Conference, hal. 6704-6709.

12. Purba, L.P. (2006), Sistem Pengaturan dengan

Komputer, Graha Ilmu, Yogyakarta.

13. Rangan (1993), Instrumentation Devices and

Sistem, McGraw-Hill, New York.

5. Erman (2002), Pengaturan Kecepatan Motor

DC dengan Kontroler Fuzzy PID Hybrid Menggunakan Mikrokontroler AT89C51, Thesis,

Institut Teknologi Sepuluh November, Surabaya.

14. Stephanopoulos, George (1993), Chemical

Process Control, Prentice Hall, New Jersey.

6. Forsythe, W. dan Goodall, R.M (1991), Digital

Control Fundamentals, Theory and Practice,

McGraw-Hill, New York.

15. Tipsuwan, Yodyium dan Chow, Mo-Yuen (2003), “Control Methodologies in Networked Control Systems”, Control Engineering

Practice, Vol. 11, hal. 1099–1111.

7. Malik, Ibnu dan Anistardi, M (1997),

Bereksperimen dengan Mikrokontroler 8031,

PT. Elex Media Komputindo, Jakarta.

16. Walsh, G.C. dan Ye, H. (2001), "Scheduling of Networked Control Systems", IEEE Control

Systems Magazine, hal. 57-65

8. Ogata, Katsuhiko (1995), Discrete-Time Control

Systems, 2nd edition, Prentice Hall, New Jersey. 17. Zhang, B.W., Branicky, M.S. dan Phillips, S.M.

(2001), "Stability of Networked Control System", IEEE Control Systems Magazine, hal. 84-99.

9. Ogata, Katsuhiko (1997), Modern Control

Engineering, 3rd edition, Prentice Hall, New

Jersey.

10. Phillips, C.L. dan Nagle, H.T (1995), Digital

Control System Analysis and Design, Prentice