PENGEMUDI MOBIL DAIHATSU TERIOS

Laporan Tugas Akhir Ini Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh Tingkat Kesarjanaan Strata Satu (S1)

Disusun Oleh :

ANDRI SANTOSO

41308010051

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA

JAKARTA

LEMBAR PENGESAHAN

LAPORAN TUGAS AKHIR

DENGAN JUDUL :

ANALISA

PERANCANGAN

DIES

BREKET

PINTU

PENGEMUDI MOBIL DAIHATSU TERIOS

OLEH :

NAMA

: ANDRI SANTOSO

NIM

: 41308010051

LAPORAN TUGAS AKHIR INI TELAH DIPERIKSA DAN DISETUJUI :

Jakarta,

2009

PEMBIMBING

LAPORAN TUGAS AKHIR

DENGAN JUDUL :

ANALISA

PERANCANGAN

DIES

BREKET

PINTU

PENGEMUDI MOBIL DAIHATSU TERIOS

OLEH :

NAMA

: ANDRI SANTOSO

NIM

: 41308010051

LAPORAN TUGAS AKHIR INI TELAH DIPERIKSA DAN DISETUJUI :

Jakarta,

2009

KOORDINATOR TUGAS AKHIR

ABSTRAK

Perkembangan industri automotif di tanah air semakin pesat dan maju, akan tetapi perkembangannya tidak tertuju kepada pengembangan teknologi melainkan pengekonomisan. Melihat kenyataan tersebut, Dalam Tugas akhir ini penulis merancang “ANALISA PERANCANGAN DIES BREKET PINTU PENGEMUDI MOBIL DAIHATSU TERIOS “. Dalam hal ini produk memakai material spcc dengan ketebalan product 1 mm.

Metode perancangan dies ini dilakukan dengan pemilihan dari empat perancangan dies untuk hasil part yang sama ,lalu akan dipilih dua yang paling baik dan dicoba dianalisa dengan perhitungan untuk mendapatkan satu pilihan yang terbaik. Faktor ekonomis dan faktor teknik yang dijadikan penilaian utama . Faktor – faktor tersebut juga tidak lepas dari tuntutan customer ,jadi pemilihan tidak harus dengan nilai ideal semua ,tetapi lebih kepada tuntutan yang ingin dicapai oleh customer.

Pada perancangan ini dipilih penentuan layout scrap strip memakai metode wide run karena menghasilkan 405 pcs setiap lembar material 2440 x 1220 mm. Efisiensi persentase material yang terpakai dihasilkan 36,39% dari seluruh material yang digunakan. Proses bending pada progresive dies ini dilakukan dua kali yaitu bending 30° lalu baru dilakukan proses bending 90°. Hal ini dilakukan untuk menghindari faktor springback.

DAFTAR ISI

LEMBAR PERNYATAAN ………..………... i

LEMBAR PENGESAHAN ………..……... ii

KATA PENGANTAR ...………. iv

ABSTRAK ...……….. vi

DAFTAR ISI ...………. vii

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... x

BAB I PENDAHULUAN 1.1 Latar Belakang Masalah ………. 1

1.2 Permasalahan ...……….. 2

1.3 Tujuan ...………. 2

1.4 Harapan ...……… 3

1.5 Metode Penulisan ...………. 3

1.6 Flow Chart Komponen Perancangan ……… 5

1.7 Sistematika Penulisan ………... 6

BAB II LANDASAN TEORI 2.1 Teori dies ...………. 7

2.2 Teori Proses Dies ……… 10

2.3 Teori Bagian Press Dies ... 17

2.4 Daftar Tuntutan Kebutuhan ... 21

BAB III PERANCANGAN KONSTRUKSI 3.1 Pengumpulan Variasi ...………. 23

3.2 Penganalisaan setiap variasi ...………. 26

3.3 Penilaian Setiap Variasi ………. 28

vii

3.4.1 Perhitungan Variasi 3 ... 35

3.4.2 Perhitungan Variasi 4 ... 46

3.5 Penetapan design dies ……… 53

BAB IV ANALISA PERANCANGAN 4.1 Analisa Efisiensi Pemotongan Dari Material ... 55

4.1.1 Perhitungan layout scrap strip ...……… 55

4.1.2 Analisa Efisiensi Dari Material ... 59

4.2 Analisa Pemilihan Tebal Dan Material Die …... 64

4.3 Perhitungan Dimensi Die (secara praktikal) ... 68

4.4 Perhitungan Dimensi Punch (secara praktikal) ... 70

4.5 Analisa Perhitungan Shank Pada Die ... 71

4.6 Analisa Penentuan Stripper Bolt ... 72

4.7 Analisa Perhitungan Kekuatan Baut ... 73

4.8 Perhitungan Berat Masing-Masing Part ... 76

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ……….. 77

5.2 Saran ……….. 78

DAFTAR PUSTAKA

DAFTAR TABEL

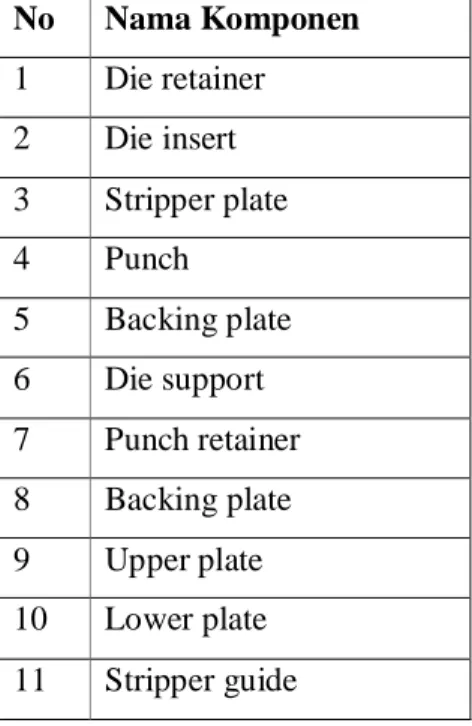

Tabel 1 Daftar Komponen Dies………...………. 21

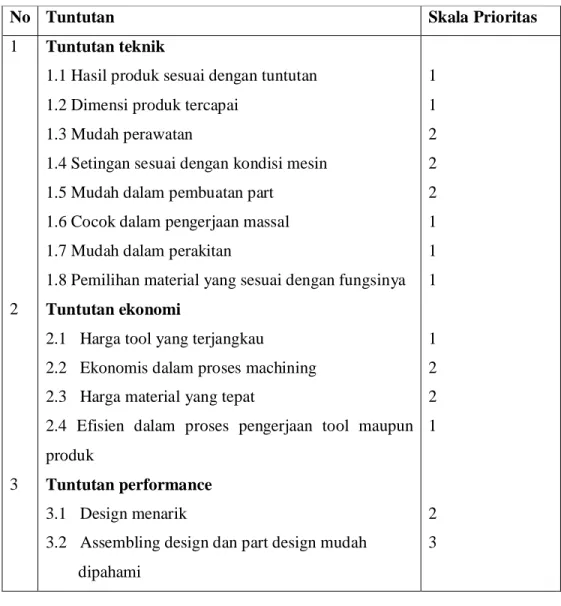

Tabel 2 Daftar Tuntutan Customer….……….. 22

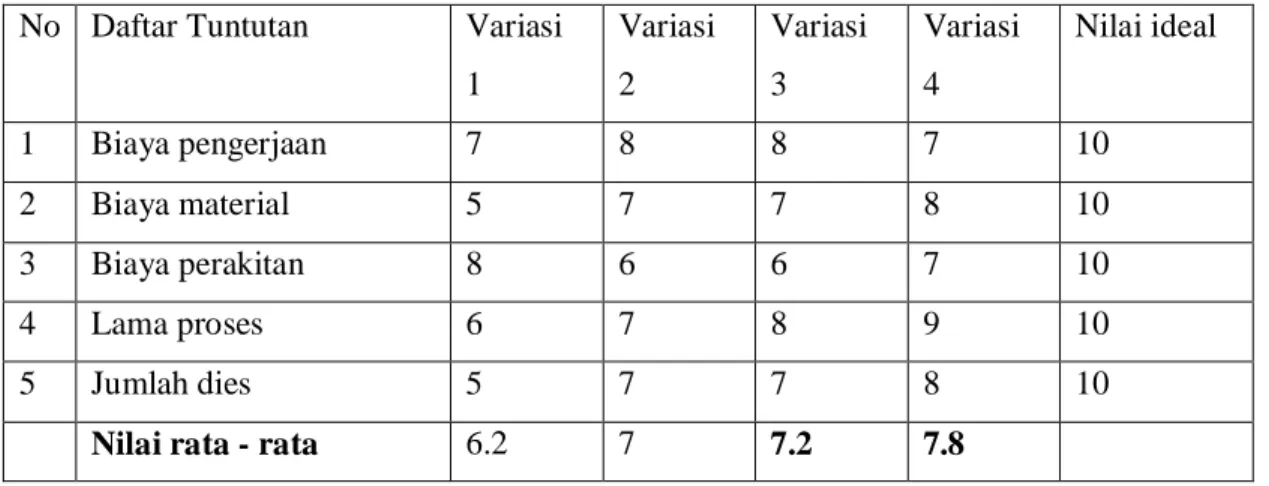

Tabel 3 Penilaian Variasi Secara Ekonomi……….….. 29

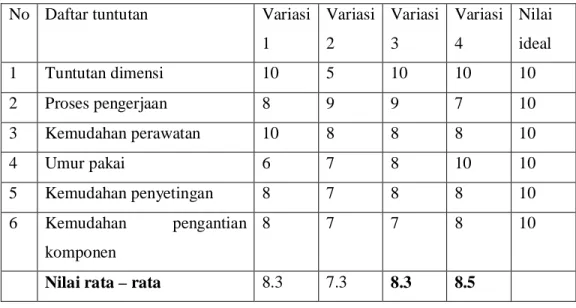

Tabel 4 Penilaian Variasi Secara Teknik………..……… 30

Tabel 5 Konstanta Perhitungan Bentangan………... 34

Tabel 6 Perhitungan Titik Berat……… 36

Tabel 7 Gaya Stripper……… 37

Tabel 8 Perhitungan Titik Berat ………..………. 41

Tabel 9 Gaya Stripper……….……….. 43

Tabel 10 Perhitungan Titik Berat……… 47

Gambar 11 Gaya Stripper……… 50

Gambar 12 Lebar b Pada Buku Punching Tool………..…… 56

ix

DAFTAR GAMBAR

Gambar 2.1 Mesin Press……….………. 7

Gambar 2.2 Manual Dies………...……….. 8

Gambar 2.3 Coumpound dies……….….. 9

Gambar 2.4 Progressive dies……… 10

Gambar 2.5 Proses Blanking………... 11

Gambar 2.6 Proses Cutting………..………… 11

Gambar 2.7 Proses Trimming………..……… 12

Gambar 2.8 Proses Notching ……….………. 12

Gambar 2.9 Proses Parting...…… ……….. 13

Gambar 2.10 Proses Perforating………... ……… 14

Gambar 2.11 Proses Lanching………….. ……… 14

Gambar 2.12 Proses Bending ……… 15

Gambar 2.13 Proses Burring...………. 15

Gambar 2.14 Proses Stamping... ………. 16

Gambar 2.15 Proses Embosing……. ……… 16

Gambar 2.16 Bagian-Bagian Dies………. 20

Gambar 3.1 Variasi 1………...………...……. 24

Gambar 3.2 Variasi 2………..…………. 24

Gambar 3.3 Variasi 3………...…… 25

Gambar 3.4 Variasi 4………..………. 25

Gambar 3.5 Skeleton dies 1 variasi 3………. 35

Gambar 3.6 Dies 1 variasi 3...……… 39

Gambar 3.7 Dies 1 variasi 3………...………….. 39

Gambar 3.8 Dies 1 variasi 3………...……. 40

Gambar 3.9 Dies 1 variasi 3...………... 40

Gambar 3.10 Skeleton dies 2 variasi 3...………. 41

Gambar 3.11 Dies 2 variasi 3...………. 44

Gambar 3.12 Dies 2 variasi 3…...……….. 45

Gambar 3.13 Dies 2 variasi 3………. 45

Gambar 3.14 Dies 2 variasi 3………. 46

Gambar 3.15 Skeleton dies 2 variasi 3 (3d)...………... 46

Gambar 3.16 Dies variasi 4....……… 51

Gambar 3.17 Dies variasi 4....……… 52

Gambar 3.18 Dies variasi 4....……… 52

Gambar 3.19 Skeleton Dies Variasi 4………... 53

Gambar 3.20 Skeleton Proses Variasi 4………...…………. 53

BAB I PENDAHULUAN

1.1Latar Belakang Permasalahan

Pada kesempatan kali ini saya ingin mencoba membuat suatu tugas akhir yang dapat membantu orang yang membaca untuk lebih lagi mengerti bagaimana proses manufaktur dengan memakai punch dan dies. Disini saya mencoba mencari suatu barang jadi dalam bentuk produk manufaktur seperti braket yang dijadikan inti atau hasil yang akan dicapai. Saya akan mencoba membuat sebuah laporan engineering dari sebuah produk. Untuk membuat produk tersebut, dibutuhkan sebuah system mekanis yang umumnnya disebut dengan proses punch dan dies. Pressing dies adalah salah satu dari sekian banyak “tool” atau cetakan yang berfungsi untuk memotong (cutting) dan membentuk (forming) material steel sheet (baja), alumunium sheet (plat almunium), stainless steel sheet (plat baja tahan karat), berbagai pipa dan baja pejal sehingga hasil akhirnya menjadi suatu produk yang kita sebut sebagai “sheet metal product”. Dalam menghasilkan produk dies dan punch tentu saja dibutuhkan pemahaman dan analisa yang mendalam mengenai proses, tuntutan-tuntutan yang diberikan dari gambar produk, secara garis besar dapat digambarkan bahwa input dari material berbentuk lembaran plat. Input tersebut dijepit atau mengalami proses blanking, piercing, burring, bending dengan gaya atau beban tertentu, agar setelah proses tersebut output dari material yang keluar dapat sesuai dengan produk dan bentukan sesuai dengan dimensi dan bentuk gambar produk. Untuk menghasilkan produk tersebut saya akan membuat perhitungan tentang gaya-gaya yang bekerja pada dies tersebut guna menentukan proses, kekuatan, dan juga jenis material yang digunakan agar hasil rancangan saya dapat dibuat dengan baik dan juga tahan lama dalam pemakaian. Saya juga akan mencoba memilih cara pembuatan dies yang dirasa lebih cepat dan akurat sehingga tidak seperti kebanyakan dies yang lain.

2

1.2Permasalahan

Dalam tugas akhir ini saya mencoba mencari suatu part yang saya tentukan yaitu sebuah braket dengan berbagai macam tingkat variasi pengerjaan dan juga berusaha untuk merancang dengan sebaik dan secepat mungkin sehingga apa yang dihasilkan dari perancangan dapat berbeda daripada dies yang biasa. Karena kebanyakan dies yang ada saat ini lebih banyak dies konfensional yang membutuhkan waktu lama daripada dies compound atau progressive dies. Berikut saya lampirkan gambar part jadi yang akan saya rancang pembuatan diesnya. Part ini merupakaan bracket yang ada pada pintu driver mobil terios. Berfungsi sebagai penghubung beberapa part. Pada part ini terdapat beberapa variasi pemotongan seperti blanking, piercing ,dan bending.

Gbr.1.1 Bracket Mobil Terios

1.3 Tujuan

Tujuan utama dalam perancangan dies ini adalah untuk dapat menyelesaikan atau membuat benda kerja yang berupa lembaran plat menjadi part jadi seperti pada gambar yaitu bracket untuk mobil terios. Pada gambar bracket pintu driver mobil untuk terios terlihat banyak variasi pemotongan dan proses, maka dari itu

harus dipikirkan hal-hal lain sehingga produk yang dihasilkan baik. Selain itu juga saya tidak lupa memikirkan tujuan lain seperti dimensi, efisiensi pemotongan, dan tingkat ekonomis dari dies tersebut. Tujuan lain adalah agar rancangan dies ini dapat berfungsi dengan baik untuk menghasilkan produk yang sesuai dengan gambar tuntutan. Selain itu juga agar harga dari dies ini dapat bersaing dengan harga pasar sehingga konsumen dapat merasa puas baik dengan produk yang dihasilkan dari dies ini maupun dari harga dan juga lifetime dari dies ini. Tujuan pembuatan analisa ini juga untuk mempersiapkan segala hal baik persiapan diri maupun data-data sehingga pada saat menjalankan analisa dan perancangan nanti akan lebih siap dan terencana sesuai dengan keinginan.

1.4 Harapan

Setelah memikirkan segala tujuan dan latar belakang permasalahan dari produk, harapan saya adalah saya mampu secara benar merancang dies dengan baik dan benar. Saya juga berharap agar rancangan dies ini dapat berfungsi dengan baik untuk menghasilkan produk yang sesuai dengan tuntutan konsumen. Selain itu juga agar harga dari dies ini dapat bersaing dengan harga pasar sehingga konsumen dapat merasa puas baik dengan produk yang dihasilkan dari dies ini maupun dari harga dan juga lifetime dari dies yang saya rancang. Harapan lainnya adalah agar dies yang dirancang dapat bekerja sampai kapasitas produksi yang ditentukan dan juga mudah dalam pemasangan dan perawatan serta mempunyai part – part yang banyak tersedia dipasaran.

1.5Metode Penulisan

Metode penulisan yang dilakukan dalam menyusun tugas akhir nanti ada tiga metode yaitu :

1. Penelitian kepustakaan yaitu dengan cara membaca buku-buku ,mencari informasi untuk mendapatkan data-data yang baik dan juga akurat sehingga perancangan menjadi baik dan tepat sasaran.

4

2. Penelitian lapangan yaitu dengan cara mengadakan pengamatan keperusahaan atau industri yang berkaitan dengan pembuatan dies. Dari perusahaan itu dapat ditemui berbagai macam ilmu pembuatan dies tidak hanya ilmu teori tetapi ilmu pada prakteknya.

3. Pencarian referensi lewat internet atau data dari orang yang berkompeten dalam bidangnya. Orang yang berkompeten atau berpengalaman dapat memberikan masukan yang baik untuk perancangan ini berdasarkan pengalamannya.

1.6 Flow Chart Komponen Perancangan Pemilihan Produk Penilaian Setiap Variasi Pengumpulan Variasi Penyelesaian Penganalisaan Setiap Variasi

Penetapan Design Dies Observasi

Start

6

1.7Sistematika Penulisan

Adapun sistematika penulisannya yaitu terdiri dari beberapa bab ,masing-masing bab dibagi menjadi sub bab yang berkaitan. Sistematika pembahasannya sebagai berikut:

BAB I : PENDAHULUAN

Membahas tentang latar belakang pemilihan judul dan juga pencarian permasalahan atau kasus yang ada, merumuskan masalah yang ada, pembahasan bagaimana metode penulisan, melakukan pembatasan masalah serta sistematika penulisan, menjelaskan harapan yang akan dicapai ,dan yang terakhir merancang flow chart komponen perancangan.

BAB II : LANDASAN TEORI

Membahas tentang teori yang berkaitan dengan penyelesaian masalah dalam perancangan dies serta mengumpulkan berbagai variasi penyelesaian suatu produk secara teori berdasarkan buku-buku serta referensi lainnya.

BAB III : PERANCANGAN KONSTRUKSI Perhitungan Konstruksi Dies

Membahas serta menjabarkan berbagai macam solusi atau variasi yang dapat dibuat untuk menghasilkan suatu dies yang baik serta membuat perhitungan dari variasi yang akan kita analisa dan bandingkan.

BAB IV : ANALISA PERANCANGAN

Membahas tentang pemilihan satu dari variasi dies yang terbaik berdasarkan analisa dari berbagai macam sudut pandang baik secara teknis maupun ekonomis sehingga mendapatkan hasil dies yang terbaik.

BAB V : PENUTUP

BAB II

LANDASAN TEORI

2.1 Teori Dies

Press tool atau dies adalah alat bantu pembentukan atau pemotongan produk dari bahan dasar lembaran yang operasinya menggunakan mesin press. Ada 3 macam dies dalam industri manufaktur yaitu dies biasa ,compound dies ,dan progressive dies. Masing-masing dies mempunyai kelebihan dan

kekurangannya masing-masing.

Dies sendiri menggunakan mesin press dalam penggunaannya. Mesin press adalah mesin yang dipakai untuk memproduksi barang-barang sheet metal, dengan menggunakan satu atau beberapa press dies, dengan meletakan sheet steel diantara upper dies dan lower dies. Mesin press dalam mekanismenya akan menggerakan slide (ram) yang diteruskan ke press dies dan mendorong press metal sehingga dapat memotong dan membentuk sheet metal itu sesuai dengan fungsi press dies yang dipergunakan.

8

Gbr. 2.1 Mesin Press

Sumber : www.newvistacorp.com (02/04/09)

Ini merupakan gambar dari macam dies yang ada di industri manufaktur: 1. Manual dies

Manual dies atau dies biasa sangat banyak dipakai pada perusahaan manufaktur di Indonesia karena harganya yang murah dan pembuatannya tidak terlalu sulit. Biasanya digunakan untuk membuat produk yang tingkat kepresisiannya tidak terlalu tinggi, hal ini disebabkan karena dies ini dibuat dengan tingkat kepresisian yang rendah juga.

Gbr. 2.2 Manual Dies

Sumber : www.indonetwork.co.id (02/04/09)

2. Compound dies

Compound dies merupakan dies yang memerlukan pekerjaan setelah pemrosesan sebelum produk jadi. Kelebihannya adalah dies ini tidak semahal harga dari progressive dies. Dies ini banyak dipakai di industri Indonesia. Dies ini sudah mempunyai tingkat kepresisian yang cukup tinggi karena dibuat dengan kpresisian yang baik juga.

Gbr. 2.3 Compound Dies Sumber : www.tmwinc.net (02/04/09)

3. Progressive dies

Progressive dies merupakan dies yang mempunyai harga pembuatan paling mahal tetapi mempunyai ukuran yang presisi dan juga produk dapat langsung jadi dan tidak memerlukan pemrosesan lagi. Progressive dies biasa untuk mengerjakan

10

barng-barang yang berukuran kecil serta toleransi ukuran produk yang kecil seperti part-part elektronik. Biasanya tuntutan produk sangat tinggi serta pengerjaan produk yang sangat banyak mengingat harga dies ini sangat mahal. Kelebihan lain dari dies ini adalah produk yang keluar dari progressive dies sudah tidak memerlukan pemrosesan apa-apa lagi, jadi langsung berupa produk jadi.

Perancangan progressive dies tidak bisa sembarangan dilakukan karena membutuhkan perhitungan serta ketelitian yang baik. Dari segi material juga biasanya digunakan material yang terbaik untuk mendapatkan hasil lifetime dies yang lama.

Gbr. 2.4 Progressive Dies

Sumber : www.tedco-inc.com (24/03/09)

Dalam dies terdapat berbagai macam proses-proses pemotongan (cutting). Proses tersebut mempunyai tujuan dan fungsi masing-masing agar dapat

menjadikan sheet metal atau material menjadi produk yang kita inginkan. Proses pemotongan (cutting) ada beberapa macam seperti yang akan dijelaskan dibawah ini :

1. Blanking

Proses pemotongan sheet metal dengan tujuan untuk mendapatkan hasil

potongnya atau blank. Sisanya akan dibuang sebagai sampah atau disebut scrap skeleton.

Gbr. 2.5 Proses Blanking Sumber : Buku “Teknologi Press Dies”

2. Cutting atau cutoff

Cutting merupakan proses pemotongan satu atau beberapa bagian dari suatu part. Sisa pemotongan tersebut akan dibuang sebagai scrap.

12

Gbr. 2.6 Proses Cutting

Sumber : Buku “Teknologi Press Dies”

3. Trimming

Trimming merupakan kelanjutan dari proses drawing yaitu proses pemotongan sisa material yang tidak berguna untuk mendapatkan ukuran akhir yang

dibutuhkan. Proses trimming akan meninggalkan bagian yang tidak berguna atau scrap.

Gbr. 2.7 Proses Trimming Sumber : Buku “Teknologi Press Dies”

Notching adalah proses pemotongan pada bagian pinggir material atau part ,biasanya pada progressive dies. Dengan pemotongan tersebut ,part berangsur terbentuk walaupun masih menempel sedikit pada scrap skeleton.

Gbr. 2.8 Proses Notching Sumber : Buku “Teknologi Press Dies”

5. Parting

Parting adalah proses pemisahan suatu part menjadi dua bagian atau beberapa bagian dari sheet metal strip sehingga menghasilkan part yang dikehendaki. Pada proses parting terjadi scrap yang tidak terpakai.

14

Gbr. 2.9 Proses Parting

Sumber : Buku “Teknologi Press Dies”

6. Piercing

Piercing adalah proses pemotongan untuk mendapatkan lubang dan sering juga disebut sebagai proses punching. Lubang yang dihasilkan bisa bulat atau bentuk lainnya ,tergantung dari bentuk punch nya. Pada proses piercing terdapat scrap.

7. Perforating

Perforating adalah proses membuat lubang dalam jumlah yang banyak secara berulang-ulang. Lubang-lubang tersebut bisa untuk keperluan dekorasi ,saluran gas ,saluran udara maupun cairan.

Sumber : Buku “Teknologi Press Dies”

8. Lancing

Lancing adalah pemotongan sebagian dari suatu part dan pada saat yang bersamaan terjadi pula proses bending. Hal ini biasanya dilakukan pada progressive dies dan tanpa terbentuk scrap.

Gbr. 2.11 Proses Lanching Sumber : Buku “Teknologi Press Dies”

9. Bending

Proses pembentukan yang bidang lurus menjadi bentukan atau tekukan disebut bending. Ada tiga jenis proses bending ,yang dikenal sebagai : V-bend ,U-bend ,dan wiping-bending.

16

Gbr. 2.12 Proses Bending Sumber : Buku “Teknologi Press Dies”

10. Burring

Pembentukan flange pada lubang disebut burring. Hal ini dimaksudkan untuk memperkuat bagian tepi dari lubang atau untuk tujuan membuat ulir. Untuk sheet metal yang tipis proses ini bisa dibuat bersamaan dengan proses piercing. Proses ini sering juga disebut hole flanging.

Gbr. 2.13 Proses Burring Sumber : Buku “Teknologi Press Dies”

11. Stamping

Stamping digunakan untuk membuat huruf ,simbol atau bentuk lainnya dengan proses cold forging. Pressing capacity yang diperlukan lebih besar dalam proses ini.

Gbr. 2.14 Proses Stamping Sumber : Buku “Teknologi Press Dies”

12. Embossing

Embossing adalah proses pembentukan (forming) untuk tujuan dekorasi, Pembentukan bead untuk mengatur aliran material pada proses drawing dan rib sebagai penguat dari produk atau part.

Gbr. 2.15 Proses Embossing Sumber : Buku “Teknologi Press Dies”

18

2.3 Teori Bagian Press Dies

Dies merupakan satu kesatuan sistem yang terdiri dari beberapa bagian komponen yang ada didalamnya. Komponen-komponen tersebut saling berkaitaan sehingga sistem dari dies dapat bekerja dengan baik dan juga menghasilkan produk yang baik juga.

Berikut merupakan macam-macam jenis bagian di dalam press dies : 1.Upper plate

Part ini merupakan bagian dari dies yang terletak paling atas dan juga terdapat shank yang digunakan sebagai positioning penempatan pada bolster mesin. Upper plate juga digunakan sebagai tempat untuk memasang punch holder, backing punch, stripper, backing stripper, dan juga guide post. Material untuk stripper plate digunakan SS41 dengan kedua permukaan dibuat sejajar dan dihaluskan dengan proses surface grinding karena part ini tidak menerima beban yang besar.

2. Lower plate

Part ini berfungsi sebagai pencekaman dies pada mesin ,selain itu juga sebagai penyangga die, die-retainer, guide pin, dan blank holder. Part ini berada pada posisi paling bawah dari dies. Part ini menggunakan material SS400 dengan kedua permukaan yang dibuat sejajar dan dihaluskan dengan surface grinding.

3. Punch

Part ini merupakan bagian terpenting dari dies karena merupakan alat pemotong dari material dan biasa terikat di upper plate. Oleh karena itu material yang digunakan adalah SKD 11 (tool steel) dengan kekerasan antara 58-62 HRc karena digunakan sebagai alat untuk memotong. Punch biasanya menggunakan standart part untuk mengurangi biaya permesinan.

4. Backing punch

Part ini berfungsi untuk menahan punch pada saat digunakan sehingga punch tidak langsung mengenai upper plate. Material yang digunakan adalah SKS3 karena bagian ini harus mempunyai kemampuan material yang ulet untuk menahan gaya dari punch.

5. Die

Part ini merupakan pasangan dari punch dan biasanya terikat di lower plate. Biasanya part ini diberi allowance/ clearance dalam pemotongan piercing dari ukuran punch. Part ini menggunakan material SKD 11 (tool steel) dengan kekerasan antara 58-62 HRc karena digunakan sebagai pemotong. Kontur pada part ini biasanya dibuat dengan wirecut untuk menjaga kepresisian ukuran dari produk yang dihasilkan.

6. Backing die

Part ini berada dibawah die plate yang berfungsi sebagai penekan atau penjaga guide stripper serta part – part yang ditempatkan pada die. Material yang digunakan biasanya s45c karena hanya mendapatkan beban yang merata.

7. Stripper plate

Part ini berfungsi sebagai pelepas material bila ada material yang terjepit pada punch, Selain itu juga dapat dipakai sebagai pemegang material pada proses bending. Pada part ini juga dihubungkan dengan coil spring dan juga striper bolt agar dapat naik turun dengan center. Material yang digunakan adalah S45C.

8. Backing stripper

Part ini berada diatas stripper plate yang berfungsi sebagai pemegang dari stripper guide.Part ini mengunakan material SKS3 karena harus mampu menahan guide stripper yang ada pada stripper plate.

20

9. Punch holder

Part ini terpasang pada backing punch. Didalam part ini terdapat punch yang digunakan dalam proses pemotongan material. Maka material yang digunakan hanya menggunakan material S45C karena tidak mendapat gaya yang besar akibat proses punch.

10. Base plate

Part ini berfungsi sebagai tempat untuk memasang backing die dan die plate. Untuk pembuatan base plate yang harus diperhatikan adalah tebalnya, karena part ini menerima momen bengkok (Mb) yang cukup besar .

Rumus= 3 Fpotongtotal .

Material yang digunakan biasanya adalah SS 400.

11. Makura

Part ini berfungsi sebagai penyangga atau pemberi ruang untuk tempat pengambilan sisa material maupun produk yang dihasilkan. Part ini menggunakan material SS400.

12. Spring

Merupakan part standart yang berfungsi untuk penggerak mekanisme stripper, pad, dan blank-holder. Spring banyak tersedia dipasaran, maka biasanya kita akan membeli standart part.

13. Shank

Terpasang pada upper plate dan berfungsi sebagai pengikat upper die pada mesin press. Terbuat dari baja karbon dan tidak perlu dikeraskan. Pada umumnya dies diikat pada mesin press dengan sistem clamping.

14. Guide Pin

Terikat pada lower plate yang akan masuk sliding-fit dengan lubang guide bush. Guide pin dan guide bush berfungsi sebagai pelurus antara punch dan die,

sehingga tidak perlu disetting lagi pada saat akan digunakan. Guide pin dan guide bush dapat dibeli sebagai standart part.

15. Guide Bush

Merupakan pasangan dari guide pin dan dapat dibeli dipasaran sebagai standart part.

Ini merupakan gambar potongan dari kesatuan dies sebagai petunjuk macam-macam bagian yang terdapat dalam dies :

Gbr. 2.16 Bagian-bagian Dies Sumber : Buku “Teknologi Press Dies”

22

Tabel 1. Daftar Komponen Dies

2.4 Daftar Tuntutan Kebutuhan

Masuk dalam tahap berikutnya dengan mengumpulkan segala kebutuhan dari perencanaan dies, yang nantinya akan digunakan sebagai referensi dalam menentukan prioritas tuntutan. Dalam pembuatan dies pasti didapatkan tuntutan – tuntutan utama yang harus dipenuhi. Untuk mempermudah pengelompokan tuntutan, diputuskan membagi tuntutan itu menjadi tiga daftar tuntutan utama, yaitu tuntutan teknik, tuntutan ekonomi, dan tuntutan performance. Selain mengelompokkan sesuai bidangnya, saya juga memberikan skala prioritas, tujuannya adalah pada saat perancangan, saya bisa memprioritaskan tuntutan mana yang harus diutamakan terlebih dahulu daripada tuntutan – tuntutan yang lainnya. Hal itu dibuat untuk menghindari apabila tuntutan utama justru tidak terpenuhi akibat mengejar tuntutan – tuntutan yang tidak begitu dibutuhkan. Untuk itu saya membuat tuntutan – tuntutan tersebut ke dalam daftar tuntutan.

No Nama Komponen 1 Die retainer 2 Die insert 3 Stripper plate 4 Punch 5 Backing plate 6 Die support 7 Punch retainer 8 Backing plate 9 Upper plate 10 Lower plate 11 Stripper guide

Berikut ini merupakan tabel daftar tuntutan kebutuhan berdasarkan tuntutan customer.

Tabel 2. Daftar Tuntutan Customer

No Tuntutan Skala Prioritas

1

2

3

Tuntutan teknik

1.1Hasil produk sesuai dengan tuntutan 1.2Dimensi produk tercapai

1.3Mudah perawatan

1.4Setingan sesuai dengan kondisi mesin 1.5Mudah dalam pembuatan part

1.6Cocok dalam pengerjaan massal 1.7Mudah dalam perakitan

1.8Pemilihan material yang sesuai dengan fungsinya Tuntutan ekonomi

2.1 Harga tool yang terjangkau

2.2 Ekonomis dalam proses machining 2.3 Harga material yang tepat

2.4 Efisien dalam proses pengerjaan tool maupun produk

Tuntutan performance 3.1 Design menarik

3.2 Assembling design dan part design mudah dipahami 1 1 2 2 2 1 1 1 1 2 2 1 2 3

Urutan skala prioritas 1 = Penting sekali 2 = Penting 3 = Pelengkap

24

BAB III

PERANCANGAN KONSTRUKSI

3.1 Pengumpulan Variasi

Dalam penyelesaian rancangan dies ini, langkah pertama yang dilakukan adalah membuat beberapa variasi proses pemotongan, dengan tujuan supaya memperoleh gambaran yang jelas mengenai design yang mungkin dapat digunakan dalam proses pembuatan produk. Dari variasi tersebut saya akan melakukan analisa pada masing-masing variasi, dimana analisa ini menyangkut keuntungan dan keruguian dari design, segi ekonomis yang ada, beberapa kemungkinan layout untuk pemotongan, serta tingkat efektifitas dari proses pemotongan. Dari hasil analisis, saya akan mengembangkan variasi-variasi tersebut kedalam penyelesaian rancangan dies, tujuannya adalah untuk menentukan satu penyelesaian yang paling baik dan paling cocok untuk dijadikan sebagai rancangan dies, setelah melakukan analisa tersebut sesuai dengan prioritas dari daftar kebutuhan yang telah saya buat, sehingga rancangan yang saya akan pilih akan jelas dan merupakan pemikiran yang terbaik.

Setelah mendapatkan variasi yang paling tepat, baru dapat bisa masuk ke dalam penyelesaian masalah yang lebih detail lagi. Berikut ini merupakan hasil analisa dari variasi.

Variasi 1 terdiri dari : Dies 1 = Proses blanking

Dies 2 = Proses piercing dan burring Dies 3 = Proses bending (side bending)

4 x M 2.5 = Dilakukan dengan tap mesin diluar proses pengerjaan dies.

Gbr. 3.1 Variasi 1

Variasi 2 terdiri dari : dies 1 = Proses blanking

dies 2 = Proses piercing, burring dan bending

4 x M 2.5 = Dilakukan dengan tap mesin diluar proses pengerjaan dies.

26

Variasi 3 terdiri dari : dies 1 = Proses piercing, burring, blanking dies 2 = Proses bending

4 x M 2.5 = Dilakukan dengan tap mesin diluar proses pengerjaan dies.

Gbr. 3.3 Variasi 3

Variasi 4 terdiri dari : dies (progressive) = Proses piercing, burring, proses bending , dan proses trimming. 4 x M 2.5 = Dilakukan dengan tap mesin diluar

proses pengerjaan dies.

3.2 Penganalisaan setiap variasi

Pada bagian ini saya akan mencoba membandingkan beberapa variasi guna mencari satu variasi yang benar – benar baik. Setelah mengumpulkan segala bentuk variasi proses pengerjaan produk, dimulai menganalisis setiap variasi dengan cara mencari keuntungan dan kerugiannya. Berikut saya jelaskan variasi secara satu per satu.

1. Pada variasi satu dijelaskan bahwa proses pembuatan produk menggunakan empat dies, yang dimana masing – masing dies itu mempunyai fungsi tersendiri. Menurut saya variasi satu ini mudah dalam perancangan, dapat mudah dalam pembuatan ,dan dimensi dari produk dapat tercapai. Hanya variasi ini mempunyai cost paling tinggi dari variasi lainnya dan juga pada permesinan akan terjadi kesulitan karena operator akan kesulitan dalam pemisahan dan pemindahan material. Maka proses ini akan membutuhkan waktu yang lama.

Keuntungan : 1. Ukuran lebih mudah didapat (piercing) 2. Punch dan dies akan lebih awet

3. Perakitan dari dies tidak rumit dan mudah 4. Design dari dies akan mudah

Kerugian : 1. Biaya mahal karena banyak penggunaan dies 2. Stroke mesin menjadi lebih banyak

3. Proses yang lama

4. Pemindahan material membutuhkan waktu lama.

2. Pada variasi dua diperlihatkan proses dengan menggunakan dua dies yang masing masing mempunyai fungsi tersendiri. Dies pertama melakukan proses blanking dan dies kedua melakukan proses piercing, burring dan bending. Pada variasi ini sedikit lebih baik dari variasi pertama mengingat

28

biaya pembuatan dies yang lebih sedikit. Namun variasi ini masih tetap memberikan kesulitan pada operator dalam pemrosesan karena harus memisahkan material.

Keuntungan : 1. Harga yang lebih murah dari variasi 1 2. Ukuran blanking lebih mudah tercapai 3. Lebih hemat stroke mesin press 4. Perawatan lebih mudah

Kerugian : 1. Pemindahan material membutuhkan waktu yang lama. 2. Perakitan dies akan lebih sulit daripada variasi 1 3. Membutuhkan design yang sedikit lebih rumit 4. Kemungkinan tidak tepat pada ukuran piercing

3. Perancangan dies dengan variasi tiga ini hanya membalik proses dari variasi dua. Pada variasi tiga proses piercing, burring dan blanking dilakukan dalam satu proses untuk menghindari kesalahan ukuran pada proses piercing dan burring. Pada variasi ini proses dari dies satu dapat dibuat dengan system progressive, karena dies yang didesign seperti progressive. Dengan hal itu dimungkinkan variasi ini lebih cepat pengerjaannya dari variasi dua.

Keuntungan : 1. Proses lebih cepat

2. Lebih murah pembuatannya 3. Hemat material dan tool 4. Kemudahaan operator

5. Ukuran yang tepat 6. Mudah perakitannya

Kerugiannya : 1. Masih kurang praktis proses pengerjaannya

2. Pada proses piercing dan blanking tonnase mesin tidak efektif.

4. Pada variasi keempat ini kami menitikberatkan variasi kepada progressive die. Memakai satu dies untuk proses blanking, piercing, burring dan bending. Hal ini diharapkan dapat menekan harga dari dies itu sendiri dan menekan harga dari produk. Hal ini juga dapat mempermudah proses pengerjaan operator yang mengakibatkan proses menjadi semakin cepat. Namun harga dari dies ini tergolong mahal dari variasi sebelumnnya dan juga membutuhkan perancangan yang benar dalam proses perancanganya.

Keuntungan :1. Proses jauh lebih cepat 2. Harga produk lebih murah 3. Hemat material dan tool 4. Mudah dalam perawatannya 5. Ukuran yang baik

Kerugian : 1. Perawatan lebih susah 2. Harga dies yang lebih mahal

3. Pengunaan mesin dengan tonnase yang besar

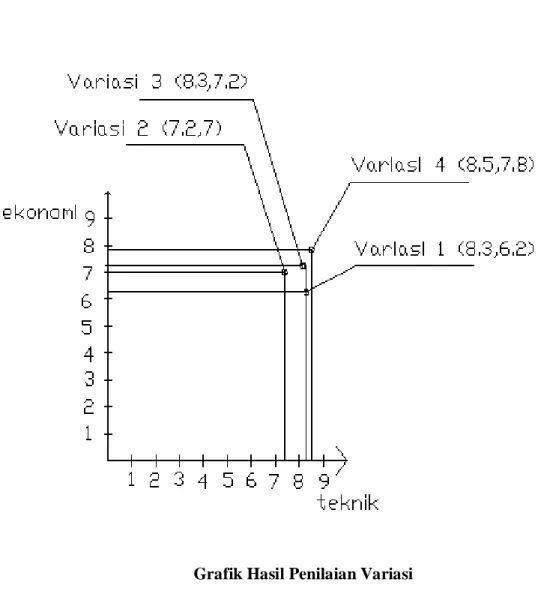

3.3 Penilaian Setiap Variasi

Setelah mempertimbangkan segala keuntungan dan kerugian dari setiap variasi, dapat melanjutkan dengan pemilihan variasi dengan cara menilai setiap variasi yang didasarkan pada tingkat prioritas pada daftar tuntutan produk customer. Pertimbangan dasar nilai didapat pada tabel dua yaitu berupa penilaian teknik dan tabel dua berupa penilaian ekonomi. Setelah dinilai, nantinya hasil dari penilaian tersebut akan digambarkan secara grafik dan nilai tertinggi dari grafik tersebut akan menjadi satu solusi penyelesaian dari pembuatan design dari dies. Diharapkan dengan penilaian ini saya juga dapat memilih bagaimana variasi yang benar – benar baik. Berikut merupakan tabel–tabel penilaian dari berbagai macam variasi.

30

A. Penilaian secara ekonomi

Tabel 3. Penilaian variasi secara ekonomi No Daftar Tuntutan Variasi

1 Variasi 2 Variasi 3 Variasi 4 Nilai ideal 1 Biaya pengerjaan 7 8 8 7 10 2 Biaya material 5 7 7 8 10 3 Biaya perakitan 8 6 6 7 10 4 Lama proses 6 7 8 9 10 5 Jumlah dies 5 7 7 8 10

Nilai rata - rata 6.2 7 7.2 7.8

Keterangan (aspek ekonomi) : 1. Biaya pengerjaan

Untuk meningkatkan nilai – nilai ekonomi dari sebuah dies, tuntutan dari biaya permesinan memang harus diperhatikan, karena sedikit saja kita memilih variasi yang terlalu banyak proses permesinannya, maka akan terjadi peningkatan yang besar pada harganya. Semakin besar biaya pengerjaan dari dies maka akan semakin besar harga dari produk yang dihasilkan, maka dari itu harus memilih variasi secermat mungkin sesuai dengan kebutuhan.

2. Biaya material

Biaya material juga harus banyak dicermati karena ini akan berhubungan langsung dengan harga dari dies sendiri dan juga sangat mempengaruhi lifetime dan juga ukuran – ukuran dari produk yang akan dihasilkan. Pemilihan material yang baik sesuai fungsinya akan membuat dies berfungsi dengan baik dan dengan harga yang terjangkau.

3. Biaya perakitan

Biaya ini tidak terlalu mempengaruhi dari harga dies itu sendiri, tetapi akan lebih baik bila proses perakitan dari dies itu dibuat mudah agar mempermudah dalam proses perawatan apabila dies rusak. Maka diharapkan pembuatan dari dies itu sendiri tidak terlalu rumit.

4. Lama proses

Lama proses pengerjaan juga harus dipikirkan karena semakin banyak dies yang harus digunakan maka akan semakin lama juga waktu proses yang digunakan untuk produk tersebut. Proses paling cepat yaitu bila pemrosesan dilakukan sekaligus dalam satu dies (progressive dies).

5. Jumlah dies

Sangat berhubungan erat dengan lama proses, biaya pengerjaan, dan biaya material. Artinya semakin banyak dies yang kita pakai maka akan semakin banyak atau tinggi harga dari dies tersebut.

B. Penilaian secara teknik

Tabel 4. Penilaian variasi secara teknik No Daftar tuntutan Variasi

1 Variasi 2 Variasi 3 Variasi 4 Nilai ideal 1 Tuntutan dimensi 10 5 10 10 10 2 Proses pengerjaan 8 9 9 7 10 3 Kemudahan perawatan 10 8 8 8 10 4 Umur pakai 6 7 8 10 10 5 Kemudahan penyetingan 8 7 8 8 10 6 Kemudahan pengantian komponen 8 7 7 8 10

32

Keterangan (aspek teknik) : 1. Tuntutan dimensi

Hal ini menjadi tuntutan utama pada gambar karena produk yang tercipta harus masuk dalam toleransi ukuran yang diijinkan dalam gambar. Dari hal tersebut dimensi dari gambar produk paling diutamakan sebagai referensi dalam pembuatan dies.

2. Proses pengerjaan

Kemudahan dalam proses pengerjaan setiap partnya juga menjadi dasar penilaian secara teknik, karena tingkat kerumitan dari setiap partnya akan membuat kesulitan tersendiri pada operator yang menjalankan mesin.

3. Kemudahan perawatan

Diharapkan agar dies yang dipilih dapat mempermudah dalam perawatan, misalnya jika terdapat part yang rusak, perbaikan tidak perlu membongkar semua part dari dies tersebut yang nantinya akan membuat waktu produksi semakin lama tertunda.

4. Umur Pakai

Pertimbangan pemilihan dies pada point ini adalah dari kemampuan dies yang dituntut untuk dapat berproduksi sebanyak tuntutan customer. Diharapkan pada saat produksi dies tidak mengalami kerusakan yang dapat menganggu jalannya proses produksi. Part – part diharapkan juga masih dapat dipakai untuk kepentingan lain jika proses produksi dari produk tersebut telah berakhir.

5. Kemudahaan penyetingan

Pada hal ini artinya operator di mesin dapat dengan mudah memasang dan menyeting dies pada mesin sehingga waktu pemasangan maupun assembling dies dapat menjadi cepat dan mudah. Dilihat juga dari

pertimbangan pendidikan operator mesin yang tidak terlalu tinggi, maka diharapkan penyetingan dapat dilakukan dengan mudah.

6. Kemudahan pengantian komponen

Hal ini berkaitan dengan part – part standart yang ada didalam dies tersebut. Jadi bila part itu rusak, dengan mudah maintenance dapat mencari penggantinya dengan part yang sudah dijual dan ditemukan dipasaran. Contoh part standart yaitu seperti punch piercing, guide posh, Stripper bolt , dll.

34

3.4 Perhitungan Konstruksi

Setelah berbagai macam variasi telah dikumpulkan dan dianalisa, maka saya mencoba mengambil 2 variasi yang terbaik untuk kemudian dianalisa kembali dalam perhitungan agar dapat dibandingkan secara tepat dan presisi sehingga mendapatkan hasil analisa design dies yang terbaik. Perhitungan ini dibuat berdasarkan dengan sistem konstruksi yang akan dibandingkan yaitu varisi ketiga dan variasi keempat karena dari hasil penganalisaan variasi yang sudah dibuat merupakan variasi yang paling baik .Perhitungan ini berguna untuk mencegah hal – hal buruk seperti tidak berjalanya dies dengan baik serta menghitung spek dan kekuatan dari dies agar fungsi – fungsinya dapat berjalan dengan baik. Perhitungan ini meliputi titik berat, gaya potong, gaya pegas, dll. Saya berusaha membuat perhitungan sebaik mungkin agar rancangan ini dapat berfungsi dengan baik.

Ini merupakan data-data tuntutan customer yang dapat membantu dalam perhitungan. Material product SPCC-SO dengan ketebalan 1 mm. Tuntutan kapasitas produksi dies 10.000pcs/bln. Ukuran strip yang disediakan yaitu 2440 mm x 1220 mm.

Perhitungan dimulai dari penghitungan secara general karena ini merupakan panjang dan lebar bentangan yang akan sama – sama digunakan pada perancangan dies.Untuk mencapai dimensi yang diinginkan pada produk, terlebih dahulu ditentukan bentangan yang nantinya akan menjadi pedoman awal dalam design dies ini. Bentangan awal sangat dibutuhkan untuk proses design dies yang selanjutnya. ri = 0.2 k = ri = 0.2 = 0.2 t 1 k = 0.3

Tabel 5. Konstanta Perhitungan Bentangan ri/t 0-0.5 >0.5-1 >1-5 >5 K 0.3 0.33 0.4 0.5 (dari catatan mata kuliah puncing tool ) lb 1 = (ri + k x t) x π x α 180 = (0.2 + 0.3 x 1) x π x 90 180 = 0.785 mm lb 2 = lb 1 = 0.785 mm, (karena α1 = α2 = 90o) Diket : P = 142.5 mm P1 = 12 mm P2 = 22.5 mm L = a+b+c+lb1+lb2 = 20+16.6+2.5+0.785+0.785 = 40.67 mm L1 = b+c+lb1 = 16.6+2.5+0.785 = 19.885 mm L2 = b+c+d+lb1+lb2 = 16.6+2.5+10+0.785+0.785 = 30.67 mm

36

3.4.1 Perhitungan Variasi 3

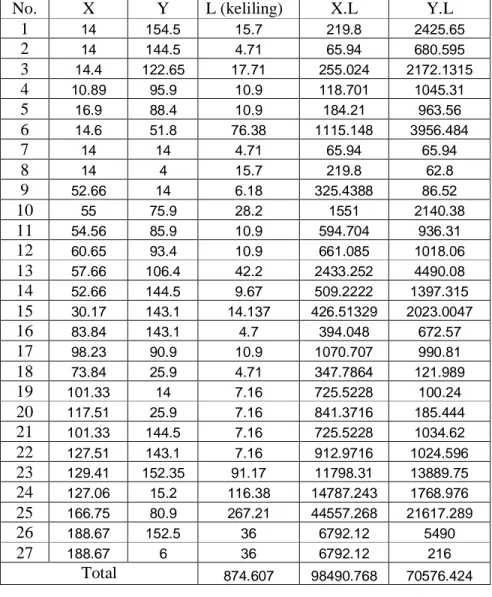

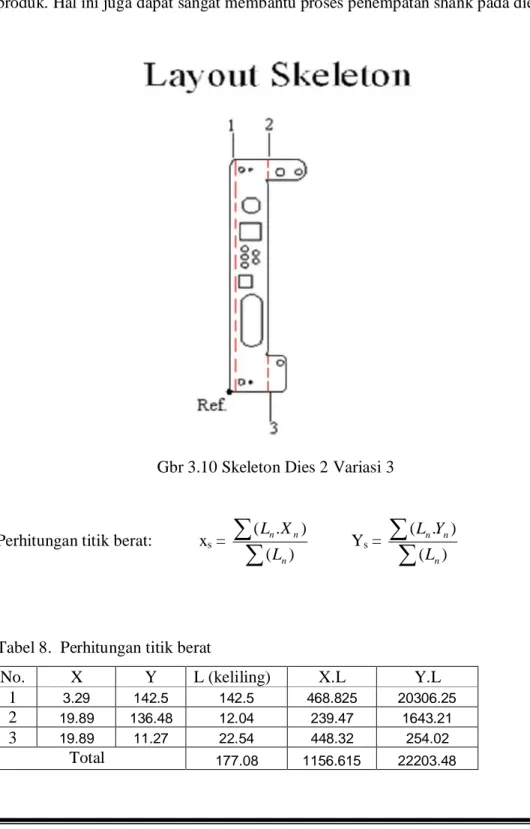

Pada perancangan dies dengan variasi 3 maka dies yang dibuat menjadi 2 dies. Satu untuk proses blanking n piercing dan dies kedua hanya untuk proses bending.

1. Dies untuk piercing dan blanking 1A. Perhitungan titik berat

Karena akan membuat proses piercing, blanking, dan bending dalam satu dies, maka harus membuat perhitungan titik berat secara pasti untuk mendapatkan satu titik berat dari gambar produk.

Gbr 3.5 Skeleton dies 1 variasi 3

Perhitungan titik berat: xs =

) ( ) . ( n n n L X L Ys =

) ( ) . ( n n n L Y LTabel 6. Perhitungan titik berat

No. X Y L (keliling) X.L Y.L

1 14 154.5 15.7 219.8 2425.65 2 14 144.5 4.71 65.94 680.595 3 14.4 122.65 17.71 255.024 2172.1315 4 10.89 95.9 10.9 118.701 1045.31 5 16.9 88.4 10.9 184.21 963.56 6 14.6 51.8 76.38 1115.148 3956.484 7 14 14 4.71 65.94 65.94 8 14 4 15.7 219.8 62.8 9 52.66 14 6.18 325.4388 86.52 10 55 75.9 28.2 1551 2140.38 11 54.56 85.9 10.9 594.704 936.31 12 60.65 93.4 10.9 661.085 1018.06 13 57.66 106.4 42.2 2433.252 4490.08 14 52.66 144.5 9.67 509.2222 1397.315 15 30.17 143.1 14.137 426.51329 2023.0047 16 83.84 143.1 4.7 394.048 672.57 17 98.23 90.9 10.9 1070.707 990.81 18 73.84 25.9 4.71 347.7864 121.989 19 101.33 14 7.16 725.5228 100.24 20 117.51 25.9 7.16 841.3716 185.444 21 101.33 144.5 7.16 725.5228 1034.62 22 127.51 143.1 7.16 912.9716 1024.596 23 129.41 152.35 91.17 11798.31 13889.75 24 127.06 15.2 116.38 14787.243 1768.976 25 166.75 80.9 267.21 44557.268 21617.289 26 188.67 152.5 36 6792.12 5490 27 188.67 6 36 6792.12 216 Total 874.607 98490.768 70576.424 xs = 607 . 874 768 . 98490 = 112.61 Ys = 607 . 874 424 . 70576 = 80.69

Jadi titik berat skeleton (xs ,Ys) adalah (12.61 , 80.69)

1B. Perhitungan Gaya Potong

Pada perhitungan ini, akan dihitung gaya potong yang terjadi guna menentukan kekuatan – kekuatan part yang akan dipakai dalam dies ini serta untuk mengetahui gaya mesin yang dibutuhkan.

38

Gaya Potong proses Cut off dan Piercing

F potong = 0.8xσbxKell.potongxtebal material

s = σ b SPCC-50 = 270 2

mm N

tebal material = 1mm

Kell. Potong proses cut off = 2(14+4) + 2(14+4) = 72 mm

Kell. Potong proses piercing

= (2x15.708) + (4x4.712) + (14.137) + (17.718) + (5x10.996) + (76.386) + (9.676) + (42.2) + (28.2) + (6.18) + (28.651) + (116.38) + (91.17) + (327.898) + (214)

= 1077.84 mm

F potong = 0.8xσbxKell.potongxtebal material = 0.8x270x(72+1077.84)x1

= 248365.44 N

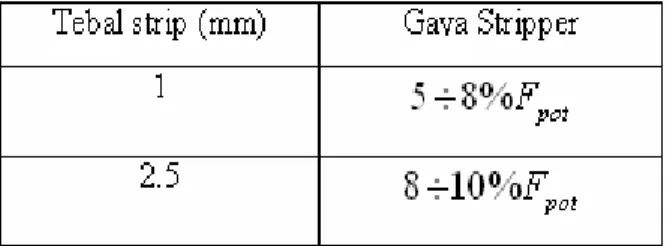

1C. Perhitungan Gaya Striper

(Rumus mengambil dari buku politeknik Astra ) F potong cut off + piercing = 248365.44 N > menentukan % F stripper bending :

F stripper blanking + piercing = 5% x F potong blanking+piercing = 5% x 248365.44

= 12418.272 N

1D. Penentuan spring

∑ spring yang diinginkan = 3 spring F. spring = spring tal Stripperto F . = 3 272 . 12418 = 4139.424 N = 413.94 kg

Spesifikasi spring yang dipakai dalam dies adalah D = 50 mm, d = 25 mm, L = 60 mm, load = 4213 N x 0.101972 = 429 kg f = L x 40 % L normal = L-f L min. = 34 mm = 60 x 40 % = 60-24 = 24 mm = 36mm

40

1E. Gambar Dies 1 (piercing dan blanking) Tampak Depan

Gbr 3.6 Dies 1 Variasi 3 Tampak Belahan Atas

Tampak Belahan Bawah

Gbr 3.8 Dies 1 Variasi 3 Gambar Skeleton

42

2. Dies untuk bending 2A. Perhitungan titik berat

Karena akan membuat proses bending dalam dies, maka harus membuat perhitungan titik berat secara pasti untuk mendapatkan satu titik berat dari gambar produk. Hal ini juga dapat sangat membantu proses penempatan shank pada dies.

Gbr 3.10 Skeleton Dies 2 Variasi 3

Perhitungan titik berat: xs =

) ( ) . ( n n n L X L Ys =

) ( ) . ( n n n L Y LTabel 8. Perhitungan titik berat

No. X Y L (keliling) X.L Y.L 1 3.29 142.5 142.5 468.825 20306.25 2 19.89 136.48 12.04 239.47 1643.21

3 19.89 11.27 22.54 448.32 254.02

xs = 08 . 177 615 . 1156 = 6.53 Ys = 08 . 177 48 . 22203 = 125.38

Jadi titik berat skeleton (xs ,Ys) adalah (6.53 , 125.38)

2B. Perhitungan Gaya Bending

Gaya bending dicari untuuk mengetahui berapa besar gaya yang terjadi pada proses bending dan juga untuk mengetahui berapa gaya stripper yang dibutuhkan agar dies dapat berjalan dengan baik.

a. Bending A (90°) F = kx A sxLxt2 k = 0.167 L = 142.5 mm A = R1 + R2 + C = 1 + 0.2 + 1 = 2.2 mm F bending = 0.167x 2 . 2 1 5 . 142 270x x 2 = 2920.602 N b. Bending B (90°) F = kx A sxLxt2 k = 0.167 L = 12.04 mm F bending = 0.167x 2 . 2 1 04 . 12 270x x 2 = 246.76 N c. Bending C (90°) F = kx A sxLxt2 k = 0.167 L = 22.54 mm

44 F bending = 0.167x 2 . 2 1 54 . 22 270x x 2 = 461.96 N

Gaya potong bending total = F bending A + F bending B + F bending C = 2920.602 + 246.76 + 461.96

= 3629.322 N

2C. Perhitungan Gaya Striper

(Rumus mengambil dari buku politeknik Astra ) F potong bending = 3629.322 N

> menentukan % F stripper bending :

Tabel 9. Gaya Stripper

F stripper bending = 5% x F potong bending

= 5% x 3629.322 = 181.466 N

2D. Penentuan spring

∑ spring yang diinginkan = 2 spring F. spring = spring tal Stripperto F . = 2 466 . 181 = 90.733 N

= 9.073 kg

Spesifikasi spring yang dipakai dalam dies adalah D = 25 mm, d = 16 mm, L = 21 mm,

load = 198 N x 0.101972 = 20 kg

f = L x 40 % L normal = L-f L min. = 10 mm = 25 x 40 % = 25-10

= 10 mm = 15mm

2E. Gambar Dies 1 (piercing dan blanking) Tampak Depan

46

Tampak Belahan Bawah

Gbr 3.12 Dies 2 Variasi 3 Tampak Belahan Atas

Gambar Skeleton

Gbr 3.14 Skeleton Dies 2 Variasi 3

3.4.2 Perhitungan Variasi 4

Pada perancangan dies dengan variasi 4 maka dies akan dibuat menjadi satu proses pengerjaan yaitu penggabungan proses blanking, piercing, dan bending. Dies seperti ini biasa disebut progressive dies.

A. Perhitungan titik berat

Karena akan membuat proses piercing, blanking, dan bending dalam satu dies, maka harus membuat perhitungan titik berat secara pasti untuk mendapatkan satu titik berat dari gambar produk.

48

Perhitungan titik berat: xs =

) ( ) . ( n n n L X L Ys =

) ( ) . ( n n n L Y LTabel 10. Perhitungan titik berat

No. X Y L (keliling) X.L Y.L 1 -174.68 48.1 15.708 -2743.87 7840.3 2 -174.68 38.1 4.712 -823.092 179.53 3 -174.68 16.25 17.718 -3087.89 287.917 4 -177.78 -10.5 10.996 -1954.87 -115.458 5 -171.78 -18 10.996 -1888.89 -197.928 6 -174.08 -54.6 76.386 -13297.3 -4170.68 7 -174.68 -92.4 4.712 -823.92 -435.389 8 -174.68 -102.4 15.708 -2743.87 -1608.5 9 -136.01 -92.4 6.18 -840.542 -571.032 10 -133.66 -30.5 28.2 -3769.21 -860.1 11 -134.11 -20.5 10.996 -1474.67 -225.418 12 -128.11 -13 10.996 -1408.7 -142.948 13 -131.01 0 42.2 -5528.62 0 14 -136.01 38.1 9.676 -1316.03 368.655 15 -158.5 36.7 14.137 -2240.71 518.827 16 -104.83 36.7 4.712 -493.959 172.93 17 -90.44 -15.5 10.996 -994.478 -170.438 18 -114.83 -80.5 4.712 -541.079 -379.316 19 -87.34 -92.4 7.163 -625.616 -661.861 20 -71.16 -80.5 7.163 -509.719 -576.662 21 -87.34 38.1 7.163 -625.616 272.91 22 -61.16 36.7 7.163 -438.089 262.88 23 -63.72 44.29 91.17 -5809.35 4037.92 24 -63.8 -92.89 116.38 -7425.04 -10810.5 25 -16.61 -23.12 327.898 -5446.39 -7581 26 35.97 -27.41 142.5 5125.725 -3905.93 27 52.57 -27.41 142.5 7491.225 -3905.93 28 123.31 -27.41 142.5 17571.68 -3905.93 29 139.91 -27.41 142.5 19937.18 -3905.93 30 183.78 -21.9 214 39328.92 -2321.4 31 218.35 -100.4 36 12227.6 -5622.4 32 218.35 46.1 36 12227.6 2581.6 Total 1719.84 47059.23 -45001.2 xs = 84 . 1719 23 . 47059 = 27.36 Ys = 84 . 1719 2 . 45001 =-26.2

B. Perhitungan Gaya Potong

Pada perhitungan ini, akan dihitung gaya potong yang terjadi guna menentukan kekuatan – kekuatan part yang akan dipakai dalam dies ini serta untuk mengetahui gaya mesin yang dibutuhkan.

Gaya Potong proses Cut off dan Piercing F potong = 0.8xσbxKell.potongxtebal material

s = σ b SPCC-50 = 270 2

mm N

tebal material = 1mm

Kell. Potong proses cut off = 2(14+4) + 2(14+4) = 72 mm

Kell. Potong proses piercing

= (2x15.708) + (4x4.712) + (14.137) + (17.718) + (5x10.996) + (76.386) + (9.676) + (42.2) + (28.2) + (6.18) + (28.651) + (116.38) + (91.17) + (327.898) + (214)

= 1077.84 mm

F potong = 0.8xσbxKell.potongxtebal material = 0.8x270x(72+1077.84)x1

= 248.365,44 N

Gaya Potong Bending a. Bending A (90°) F = kx A sxLxt2 k = 0.167 L = 142.5 mm A = R1 + R2 + C = 1 + 0.2 + 1 = 2.2 mm F bending = 0.167x 2 . 2 1 5 . 142 270x x 2 = 2920.602 N

50 b. Bending B (90°) F = kx A sxLxt2 k = 0.167 L = 142.5 mm F bending = 0.167x 2 . 2 1 5 . 142 270x x 2 = 2920.602 N Jadi gaya potong bending total = F bending A + F bending B

= 2920.602 + 2920.602 = 5841.204 N

Dari perhitungan di atas saya dapat mencari gaya potong total yang dihitung dari penambahan gaya potong blanking piercing dan gaya potong bending.

F potong total = F blanking & piercing + F bending = 248365.44 + 5841.204

= 254206.644 N = 25.421 ton

C. Perhitungan Gaya Striper

(Rumus mengambil dari buku politeknik Astra ) F potong total = 254206.644 N

F potong cut off + piercing = 248365.44 N F potong bending = 5841.204 N

> menentukan % F stripper bending :

F pad bending 30o = (0.333 x b x W x t) x 2 = (0.333 x 337.5 x 142.5 x 1) x 2 = 38475 N F pad bending 90o = (0.333 x b x W x t) x 2 = (0.333 x 337 x 142.5 x 1) x 2 .5 = 38475N

F pad bending total = F pad bending 30o + F pad bending 90o = 38475+ 38475 = 76950 N % F pad bending = ng Ftotalpoto Fpadtotal x 100% = 644 . 254206 76950 x 100% = 30.27% = 31%

F stripper bending = 31% x f potong bending = 31% x 5841.204 N = 1810.773 N Tabel 11. Gaya Stripper

F stripper blanking + piercing = 5% x F potong blanking+piercing = 5% x 248365.44

= 12418.272 N

F stripper total = F stripper bending + F stripper blanking+piercing = 1810.773 + 12418.272

= 14229.045 N

D. Penentuan spring

∑ spring yang diinginkan = 6 spring

F. spring = spring tal Stripperto F . = 7 045 . 14229 = 2032.72 N

52

= 203.27 kg

Dari perhitungan dan design didapatkan penggunaan spring tipe coil spring dengan spesifikasi sebagai berikut:

D = 50 mm, d = 25 mm, L = 60 mm, load = 3312 N x 0.101972 = 338 kg

f = L x 40 % L normal = L-f L min. = 34 mm = 60 x 40 % = 60-24

= 24 mm = 36mm

E. Gambar Dies Variasi 4 Tampak Depan

Tampak Belahan Atas

Gbr 3.17 Dies Variasi 4

Tampak Belahan Bawah

54

Gambar Skeleton

Gbr 3.19 Skeleton Dies Variasi 4

3.5 Penetapan design dies

Setelah menimbang dan melihat semua penilaian yang telah diberikan, maka saya memilih menggunakan pilihan pada variasi 4. Variasi tersebut merupakan progressive die. Variasi tersebut memang masih mempunyai kekurangan, tetapi dari perbandingan keempat macam variasi, variasi tersebut merupakan yang paling baik dan memenuhi tuntutan-tuntutan utama. Variasi ini hanya membutuhkan satu dies saja oleh karena itu sangat efisien secara ekonomi dan baik secara teknik. Maka dari itu variasi ini yang kami jadikan sebagai solusi yang paling tepat dalam penyelesaian produk yang telah diberikan.

Berikut gambar variasi pilihan (variasi 4).

Keterangan Gambar 3 :

1. Proses awal adalah proses piercing.

2. Proses selanjutnya adalah proses piercing lubang dan profil.

3. Proses burring dilakukan dengan awalan lubang Ø 1.5 lalu menggunakan punch embosse Ø 2.28.

4. Proses bending dibagi menjadi dua macam yaitu : - proses bending 30o

- proses bending 90o

( Pertimbangan pemilihan sudut bending mengacu pada catatan mata kuliah punching tool )

Gbr. 3.21 Proses Bending pada variasi 4

5. Proses Bending dilakukan pada kedua sisi material dengan bersamaan, hal ini karena pada bending posisi A kemungkinan membentuk profil yang tidak seimbang atau melebar ke salah satu sisi sehingga pertimbangan yang diberikan dengan cara melakukan bending pada sisi satunya sebagai balance yang selanjutnya akan dipotong pada proses Cut middle.

6. Proses Cut middle dilakukan untuk memotong profil di bagian tengah, hal tersebut dilakukan sesuai dengan tuntutan produk.

7. Proses Cut off dilakukan dengan proses piercing pada yang bergaris tebal di bagian akhir skeleton.

56

BAB IV

ANALISA PERANCANGAN

4.1Analisa Efisiensi Pemotongan Dari Material

Penggunaan material sangat penting dalam perancangan dies. Karena dies yang baik merupakan dies yang mempunyai efisiensi penggunaan material paling besar. Bila efisiensi besar maka tidak banyak material yang terbuang. Pada perancangan dies ini material yang diberikan oleh konsumen adalah 2240mm x 1220mm. Dari material sebesar itu harus ditentukan bagaimana proses pemotongan paling efisien yang harus dilakukan. Dipilih dua macam proses pemotongan yaitu metode wide run dan metode narrow run.

Berikut akan dijelaskan melalui perhitungan metode apa yg paling efisien untuk pemotongan material yang akan diproses pada dies ini sesuai dengan material yang diberikan dan juga space dari dies itu sendiri.

Pada perhitungan ini saya menggunakan 2 metode dalam perbandingan untuk menentukan layout scrip yang akan kami pakai. Penentuan ini berguna untuk mencari penggunaan layout scarp strip paling efisien.

Efisiensi material dapat dicari dari seberapa banyak material yang terpakai dibandingkan dengan berapa banyak material yang tidak terpakai dalam satuan persen

4.1.1 Perhitungan layout scrap strip

Metode Wide Run L = 40.67 mm D = 142.5 mm Jarak sisi tepi a = t + 0.015xD = 1 + 0.015 x142.5 = 3.138 mm

Jadi menurut perhitungan jarak sisi tepi (a) minimal sebesar 3.138 mm tetapi ditetapkan a = 8 mm (ditetapkan dengan memperhitungkan jarak posisioning pilot dan lebar sisa strip setelah proses piercing )

Tabel 12. Lebar b pada buku Punching tool t > 0.6 mm b (mm)

0.6 – 0.8 0.8 0.8 - 3 T

> 3 3

Harga b yang diambil sebesar t karena tebal material = 1 mm, sehingga b minimal = 1 mm, tetapi ditetapkan b = 3 mm

Pitching (s) = L+b = 40.67 + 3 = 43.67 mm

Jadi lebar strip yang dibutuhkan (W) = D+2a = 142.5+ 2(8) = 158.5 mm

58

Variasi pemotongan

1. P = 1220 mm, maka jumlah strip =

mm 5 . 158 2440 = 15.39 = 15 pcs 2. P = 2440 mm, maka jumlah strip =

mm 5 . 158 1220 = 7.69 = 7 pcs Menghitung jumlah potongan

n

1 = s b P = 67 . 43 3 1220 = 27 pcs jumlah seluruhnya = 15 x 27 = 405 pcsn

2 = s b P = 67 . 43 3 2440 = 55 pcs jumlah seluruhnya = 7 x 55 = 385 pcs Metode Narrow Run L =142.5 mm D = 40.67 mm a = t + 0.015 xD = 1 + 0.015 x 40.67 = 1.610 mm b = 3 mm Pitching (s) = L+b = 142.5 + 3 = 145.5 mm

lebar strip yang dibutuhkan (W) = D+2a = 40.67+ 2(8) = 56.67 mm = 58 mm P = 1220 mm, maka jumlah strip =

mm 58

2440

= 42.06 = 42 pcs

P = 2440 mm, maka jumlah strip = mm 58

1220

= 21.03 = 21 pcs Menghitung jumlah potongan

n

1 = s b P = 5 . 145 3 1220 = 8 pcs jumlah seluruhnya = 42 x 8 = 336 pcsn

2 = s b P = 5 . 145 3 2440 = 16 pcs jumlah seluruhnya = 21 x 16 = 336 pcsDari perhitungan diatas diambil cara dengan metode wide run yang menghasilkan 405 pcs per koilnya dengan panjang koil 1220 mm.

Maka untuk menghasilkan 10000 pcs dibutuhkan 25 lembar stell sheet dengan perhitungan =

405 10000

= 24.69 = 25 lembar.

Melalui perhitungan diatas dapat dijelaskan mengapa kita memilih metode wide run. Hal itu dikarenakan dengan kondisi material yang disediakan yaitu

60

ukuran 2440 x 1220 dapat menghasilkan 405pcs. Kondisi ini yang membuat saya memilih metode wide run karena metode narrow run hanya menghasilkan 385pcs. Dengan pemilihan metode pemotongan yang lebih banyak

menghasilkan potongan maka material yang digunakan dapat dipakai dengan semaksimal mungkin.

4.1.2 Analisa Efisiensi Dari Material Panjang strip = 1220 mm Lebar strip = 2440 mm t material = 1 mm ρ material = 7.85 dm Kg 3 V strip = PxLxt = 1220x2440x1 = 2976800 3 mm

V material = luas alasxtebal

Luas profil I. A 1 = pxl = 36.67x12 = 440.04 mm2 A2= 2 axt = 2 3 2x = 3 mm2

A3 = ( 2 1 πxr2) + (pxl) = ( 2 42 x ) + (4x4) = 41.133 mm2 Luas I total = A 1- A2+ A3= 440.04 – 3 + 41.133 = 478.173 mm 2 II. A 1 = pxl = 108x20.09 = 2169.72 mm2 A2= πxr2= πx0.52= 0.785 mm2 Luas II total = A 1- A2= 2169.72 - 0.785 = 2168.935 mm 2 III. A 1 = pxl = 26.17x22.5 = 588.825 mm 2 A2= ( 2 1 πxr2) + (p xl) = ( 2 1 2 4 x ) + (14.5x4) = 83.133 mm2 A3 = ( 4 1 πxr2) + (pxl) = ( 4 1 πx0.52)+(22x0.5) = 11.196 mm2 Luas III total = A

1+ A2+ A3= (588.825+83.133+11.196) mm

2

= 683.154 mm2

Luas total Blanking = I + II + III = (478.173+2168.935+683.154) = 3330.262 mm2

Luas profil piercing a. M2.5x0.45 (4x)

62 A = 4x 4 1 πxD2= 4x 4 1 πx2.282= 16.331 mm2 b. Ø4.5 mm A = 4 1 πxD2= 4 1 πx4.5x4.5 = 15.904 mm2 c. Ø3.08 mm A = 4 1 πxD2= 4 1 πx3.08x3.08 = 7.451 mm2

d. Slot dengan Ø 9.5 mm & lebar 8.6 mm

lb = (πxd xα) / 360° = (π x9.5 x130°) / 360° = 10.777 mm A’ = 2 ) ( (l R b lb R = 2 ) 73 . 2 75 . 4 ( 6 . 8 ( ) 777 . 10 75 . 4 ( x x = 16.909 mm2 A total = (16.909x2) + (4.04x8.6) = 68.56 mm2 e. 10.6 mm x10.5 mm A = pxl = 10.6x10.5 = 111.3 mm2 f. 5 – Ø3.5 mm A = ( 4 1 πxD2)x5

= ( 4 1 πx3.52)x5 = 48.106 mm2 g. 6.9 mm x7.2 mm A = pxl = 6.9x7.2 = 49.68 mm2

h. Slot dengan Ø 11.2 mm & lebar 20.6 mm A = (pxl) + ( 4 1 πxD2) = (11.2x20.6) + ( 4 1 πx11.22) = 329.24 mm2

i. Slot dengan Ø 3.5 mm & lebar 3.08 mm

lb = (πxd xα) / 360° = (πx3.5x123°)/360° = 3.757 mm A’ = 2 ) ( (l R b lb R = 2 )) 92 . 0 75 . 1 ( 08 . 3 ( ) 757 . 3 75 . 1 ( x x = 2.009 mm2 A total = (2.009x2) + (1.66x3.08) = 9.131 mm2

64

= 16.331+15.904+7.451+68.56+111.3+48.106+ 49.68+329.24+9.131

= 655.703 mm2 A material = A Blanking – A Piercing

= 3330.262 – 655.703 = 2674.559 mm2 V material = A material x t = 2674.559 x 1 = 2674.559 mm3 = 0.00271 dm3 Massa material = ρxV material

= 7.85x0.00271 = 0.021 kg Massa strip = ρxV strip

= 7.85x2.977 = 23.369 kg

Material yang dipakai = massa material x jumlah potongan = 21 gr x 405 = 8505 gr Presentasi material = strip M material M . . x100% = 8505 x 100% 23369 = 36.39 %

Dari hasil perhitungan diatas didapat persentase material yang terpakai hanya 36,39% dari seluruh material yang digunakan. Hal ini dikarenakan kita memakai progresive dies yang memerlukan banyak space sebagai pemegang material dalam proses pemotongan. Selain itu produk jadi yang akan dibuat terdapat banyak proses blanking dan piercing,maka dari itu material banyak terbuang.

4.2 Analisa Pemilihan Tebal Dan Material Die

Dalam perancangan dies perhitungan tebal dari masing – masing part harus diperhitungkan agar dies dapat tahan lama dalam pemakaian serta produk yang dihasilkan sesuai yang diinginkan. Biasanya ukuran dari dies dibuat dalam proses perancangan gambar dies,tapi tebal dari dies baru dihitung terakhir sesuai dengan besarnya gaya yang bekerja pada dies itu.

Material dari dies juga harus diperhatikan sesuai dengn fungsi dan kegunaan dari part itu sendiri. Karena penentuan pemilihan material ini sangat berpengaruh pada biaya pembuatan dies.

Pada saat ini saya mencoba memberikan perhitungan dan pemilihan material sesuai dengan fungsi dari masing – masing part.

- Upper plate shoe = (565328.530) mm ,material SS400 - Backing punch = (465218.510) mm ,material SKS 3 - Punch holder = (465218.520) mm ,material S45C - Backing stripper = (465218.59) mm ,material SKS 3 - Stripper = (465218.516) mm ,material S45C - Die plate = (465218.525) mm ,material SKD 11 - Backing die = (465218.516) mm ,material S45C - lower plate shoe = (565328.540) mm ,material SS400 - makura = (315 x 75 x 60 ) mm ,material SS400 - base plate = ( 678 x 341.5 x 40 ) mm ,material SS400

Penentuan material dies didapatkan dengan cara berkonsultasi dengan orang yang sudah bekerja lama dalam proses pembuatan dies. Karena bahan material dipakai sesuai dengan fungsi dan kekuatan masing – masing. Memang dapat memakai material yang bagus untuk semua part, tetapi akan menimbulkan cost yang mahal sehingga dies menjadi tidak efisien. Material juga berkembang tiap tahunnya, jadi kita perlu menanyakan pada orang yang selalu update dan bersentuhan langsung pada pembuatan dies dalam penentuan material dies.