ANALISA PENGARUH PENGELASAN LISTRIK TERHADAP SIFAT MEKANIK BAJA KARBON RENDAH DAN BAJA KARBON TINGGI

Yuspian Gunawan1, Nanang Endriatno2, Bayu Hari Anggara3 1

Mahasiswa Jurusan Teknik Mesin, Fakultas Teknik, Universitas Halu Oleo 2’3

Dosen Jurusan Teknik Mesin, Fakultas Teknik, Universitas Halu Oleo Jln. H.E.A Mokodompit, Kampus Bumi Tridarma Andonohu, Kendari 93232

Email : [email protected] Abstrak

Proses pengelasan yang pada prinsipnya adalah menyambungkan dua atau lebih komponen, lebih tepat ditujukan untuk merakit (assembly) beberapa komponen menjadi satu bentuk mesin. Tujuan penelitian ini adalah untuk mengetahui kekuatan mekanik baja karbon rendah dan baja karbon tinggi. Bahan yang di gunakan adalah baja karbon rendah berupa plat setebal 10 mm dan baja karbon tinggi berupa pegas setebal 10 mm. Proses pengelasan menggunakan elektroda E6013 dan E7016 dengan media kampuh V. Pengujian yang di lakukan adalah pengujian tarik dan pengujian kekerasan brinell. Dimana pada pengujian tarik, kekuatan tarik tertinggi pada baja karbon rendah terdapat pada spesimen 2 yaitu 44,92 kg/mm2. Sedangkan pada pengujian tarik baja karbon tinggi kekuatan tarik tertinggi terdapat pada spesimen Row material yaitu 91,35 kg/mm2. Untuk pengujian kekerasan brinell, nilai kekerasan HAZ tertinggi untuk baja karbon rendah terdapat pada titik 1 dan 3 yaitu 104,53 kg/mm2. Sedangkan nilai kekerasan HAZ tertinggi untuk baja karbon tinggi terdapat pada titik 1 yaitu 201,03 kg/mm2.

Kata kunci : Pengelasan, kekuatan kekuatan tarik dan kekerasan.

Abstract

The process welding which in principle is connecting two or more components, more rightly aimed to assemble ( assembly ) several components into one form of machine. The purpose of this research is to find the mechanical force low carbon steel and high carbon steel. Material of this research is low carbon steel plate thick of 10 mm and high carbon steel of a spring thick 10 mm. the process welding use electrodes E6013 and E7016 by the angle v . Test in do is testing pull and testing hardness brinell .Where testing pull , tensile strength on the highest low carbon steel found in specimens 2 namely 44,92 kg/mm2 .While in testing pul high carbon steel tensile strength is highest in specimens column material that is 91,35 kg /mm2. For Brinell Hardness Test, the highest hardness HAZ to low carbon steel is on a point of 1 and 3 namely 104,53 kg/ mm2. While highest hardness HAZ to high carbon steel is at that point 1 namely 201,03 kg / mm2.

Keywords: welding, tensile strength and hardness

1. Latar Belakang

Teknik pengelasan semakin banyak dipergunakan secara luas dalam proses penyambungan plat-plat besi, kontruksi bangunan dan konstruksi mesin. Penggunaan teknik pengelasan dalam konstruksi sangat luas meliputi konstruksi perkapalan, jembatan, rangka, bejana tekan, pipa saluran, kendaraan, rel dan lain sebagainya.

Mengelas merupakan salah satu cara menyambung dua buah bagian logam secara permanen dengan menggunakan tenaga panas. Tenaga panas ini di perlukan

untuk mencairkan bahan dasar yang akan disambung dan kawat las sebagai bahan pengisi. Setelah dingin dan membeku, terbentuklah ikatan yang kuat dan permanen.

Dalam kontruksi yang menggunakan bahan baku logam, hampir semua sambungan-sambungannya dikerjakan dengan cara pengelasan. Sebab dengan cara ini dapat diperoleh sambungan yang lebih kuat dan lebih ringan dibanding dengan keeling. Disamping itu proses pembuatannya lebih sederhana.

Dalam kerjaan konstruksi pengelasan bukan tujuan utamanya melainkan sarana untuk mencapai tujuan yang lebih sempurna ( baik ). Dalam pengerjaan pengelasan kita harus memperhatikan kesesuaian pada konstruksi las agar tercapai hasil yang maksimal. Untuk itu pengelasan harus diperhatikan beberapa hal yang penting, diantaranya efisiensi pengelasan, penghematan tenaga, penghematan energi, dan tentunya dengan biaya yang murah. Karena didalam pengelasan, pengetahuan harus turut serta mendampingi praktek, secara lebih terperinci dapat dikatakan bahwa, perencanaan tentang cara-cara pengelasan, cara-cara pemeriksaan, bahan las, dan jenis las yang akan digunakan. Mutu dari pengelasan di samping tergantung dari pengerjaan lasnya sendiri dan juga sangat tergantung dari persiapan sebelum pelaksanaan pengelasan, karena pengelasan adalah proses penyambungan antara dua bagian logam atau lebih dengan menggunakan energi panas, secara umum pengelasan dapat diartikan sebagai suatu ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan saat logam dalam keadaan cair. Pada penelitian ini pengelasan yang digunakan adalah las busur listrik. Hal ini sangat erat hubungannya dengan arus listrik, ketangguhan, cacat las, serta retak yang pada umumnya mempunyai pengaruh yang fatal terhadap keamanan dari konstruksi yang dilas.

Fungsi pengelasan diantaranya adalah sebagai penyambung dua komponen yang berbahan logam. Selain itu fungsi pengelasan adalah sebagai media atau alat pemotongan. Kelebihan lain dari pengelasan diantaranya biaya murah, proses relatif lebih cepat, lebih ringan, dan bentuk konstruksi lebih variatif.. Faktor-faktor pertimbangan dalam pengelasan adalah jadwal pembuatan, proses pembuatan, alat dan bahan yang diperlukan, urutan

pelaksanaan, persiapan pengelasan (pemilihan mesin las, penunjukan juru las, pemilihan elektroda, penggunaan jenis kampuh).

Berdasarkan klasifikasi kerjanya proses pengelasannya dapat dibagi dalam tiga kelompok yaitu pengelasan cair, pengelasan tekan dan pematrian. Namun proses pengelasan yang paling banyak digunakan adalah pengelasan cair dengan busur

Shielding Metal Arc Welding(SMAW) dan

gas. Proses ini juga tergantung dari material yang akan dilas, dimana tidak semua logam memiliki sifat mampu las yang baik. Bahan yang mempunyai sifat mampu las yang baik diantaranya adalah baja paduan rendah. Baja ini dapat dilas dengan las busur elektroda terbungkus, las busur rendam dan lasMetal Inert Gas(MIG).

Mutu pengelasan tergantung dari pengerjaan dan proses pengelasan. Secara umum pengelasan dapat diartikan sebagai suatu ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan saat logam dalam keadaan cair.

Pada penelitian ini, variabel yang akan diteliti adalah pengaruh Sifat mekanik baja karbon dari hasil pengelasan listrik. Dan hal ini dapat diketahui dari hasil pengujian kekuatan tarik dan kekerasan dari hasil pengelasan pada baja karbon rendah dan baja karbon tinggi.

2. Tinjauan Pustaka

Fenoria(2012) meneliti pengaruh variasi kuat arus dan jarak pengelasan terhadap kekerasan pada sambungan las baja karbon rendah dengan elektroda E6013 dengan metoda Avana. Pengujian kekerasan dengan metoda Brinnel. Hasil penelitian menunjukan bahwa semakin besar arus, semakin tinggi kekerasannya. Kekerasan tinggi di alami oleh daerah las, sedangkan terendah di daerah logam induk. Pengelasan dengan jarak lebih dekat menghasilkan

kekerasan yang lebih tinggi dari pada pengelasan dengan jarak lebih jauh.

Bramono dkk (2010) melakukan penelitian pengaruh masukan panas pengelasan baja karbon rendah terhadap kekerasan dan struktur mikro. Obyek dalam penelitian ini adalah daerah di sekitar sambungan, meliputi logam induk, HAZ, dan logam las. Hasil dalam penelitian ini menunjukkan bahwa pada material induk, perubahan kekerasannya tidak terlalu besar. Pada HAZ, semakin besar masukkan panas, semakin kecil kekerasannya. Pada daerah las, semakin besar masukkan panas, semakin besar kekerasannya. Hasil dari pengujian mikro menunjukan bahwa masukan panasnya, mak a laju pendinginan semakin lambat,mengakibatkan butiran-butiran relative lebih halus di bandingkan masukkan panas kecil.

Teori Dasar

Definisi Pengelasan

Pengelasan merupakan salah satu bagian yang tak terpisahkan dari proses manufaktur. Proses pengelasan yang pada prinsipnya adalah menyambungkan dua atau lebih komponen, lebih tepat ditujukan untuk merakit (assembly) beberapa komponen menjadi satu bentuk mesin. Mengelas tidak lain adalah pekerjaan penyambungan dua logam atau logam paduan dengan cara memberikan panas baik diatas atau dibawah titik cair logam.

Las listrik

Las listrik atau las busur adalah cara pengelasan dengan menggunakan tenaga listrik sebagai sumber panasnya. Beberapa macam proses las yang termasuk pada kelompok las listrik adalah:

a. Las listrik elektroda kabon b. Las listrik elektroda berselaput c. Las listrik TIG (Tungsten Inert Gas) d. Las listrik MIG (Metal Inert Gas) e. Las listrik busur rendam (Submerged)

Macam-Macam Proses Las Busur Listrik Panas yang di gunakan pada las busur listrik di peroleh dari busur api listrik antara elektroda las dan benda kerja. Elektroda sebagai bahan pengisi, mencair bersama-sama dengan benda kerja dan setelah dingin menjadi satu kesatuan yang sukar di pisahkan

Beberapa macam proses pengelasan yang dapat di golongkan pada las busur listrik yang banyak di gunakan dalam praktek, antar lain:

1. Las listrik dengan elektroda karbon (arc welding)

Busur listrik yang terjadi diantara ujung elektroda karbon dan logam atau diantara dua ujung elektroda karbon akan memanaskan dan mencairkan logam yang akan dilas. Sebagai bahan tambah dapat dipakai elektroda dengan fluksi atau elektroda yang berselaput fluksi.

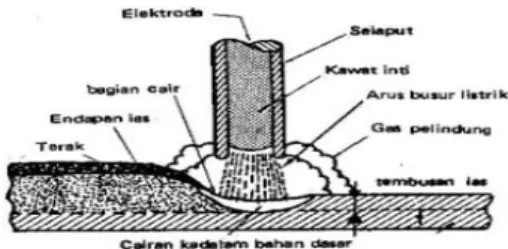

Gambar. 1Arc Welding

2. Las Listrik dengan ekktroda berselaput Las Listrik ini menggunakan elektroda berselaput sebagai bahan tambah. Busur listrik yang terjadi diantara ujung elektroda dan bahan dasar akan mencairkan ujung elektroda dan sebagian bahan dasar. Selaput elektroda yang turut terbakar akan mencair dan menghasilkan gas yang melindungi ujung elektroda, kawat Ias busur Iistrik dan daerah Ias di sekitar busur listrik terhadap pengaruh udara luar. Cairan selaput elektroda yang membeku akan menutupi

permukaan Ias yang juga berfungsi sebagai pelindung terhadap pengaruh luar.

Sirkuit Ias listrik dengan elektroda berselaput dimana G adalah sumber tenaga arus searah dan elektroda dihubungkan ke terminal negetif sedang bahan ke terminal positif seperti gambar berikut.

Gambar 2. Sirkuit Las Listrik

Pada gambar. dibawah ini ditunjukkan pemindahan cairan logam dari elektroda ke bahan dasar dimana gas dari pembakaran selaput elektroda melindungi daerah ini.

Gambar 3. Pemindahan cairan logam dari elektroda kebase metal

Las Iistrik TIG menggunakan elektroda wolfram yang bukan merupakan bahan tambah. Busur listrik yang terjadi antara ujung elektroda wolfram dan bahan dasar adalah marupakan sumber panas untuk pengelasan. Titik cair dari alektroda wolfram sedemikian tingginya sampai 3410o sehingga tidak ikut mencair pada saat terjadi busur listrik. Tangkai Ias dilengkapi dangan nosel keramik untuk penyembur gas pelindung yang melindungi daerah Ias dari pengaruh luar pada saat pangelasan.

Sebagai bahan tambah dipakai elektroda tanpa selaput yang digerakkan dan didekatkan ke busur lirtrik yang terjadi antara elektroda wolfram dengan bahan dasar. Sebagai gas pelindung dipakai argon, helium ateau campuran dari kedua gas tersebut yang pemekaiannya tergsntung dari jenis logem yang akan dilas. Tangkai las TIG biasanya didinginkan dengan air yang bersirkulasi. Proses Ias listrik TIG ditunjukkan pada Gbr dibawah ini

Gambar 4. Las SMAW

Posisi Pengelasan

Posisi mengelas terdiri dari empat macam yaitu:

1. Posisi di bawah tangan

Posisi di bawah tangan yaitu suatu cara pengelasan yang dilakukan pada permukaan rata/datar dan dilakukan dibawah tangan. Kemiringan elektroda las sekitar 10º-20º terhada garis vertikal dan 70º-80º terhadap benda kerja.

Gambar 5. Posisi di dawah tangan 2. Posisi tegak (Vertikal)

Mengelas posisi tegak adalah apabila dilakukan arah pengelasannya keatas atau kebawah. Pengelasan ini termasuk pengelasan yang paling sulit karena bahan cair yang mengalir atau menumpuk diarah

bawah dapat diperkecil dengan kemiringan elektroda sekitar 10º-15º terhada garis vertikal dan 70º-85º terhadap benda kerja.

Gambar 6. Posisi tegak (Vertikal) 3. Posisi datar (Horisontal)

Mengelas dengan horisontal biasa disebut juga mengelas merata dimana kedudukan benda kerja dibuat tegak dan arah elektroda mengikuti horisontal. Sewaktu mengelas elektroda dibuat miring sekitar 5º-10º terhada garis vertikal dan 70º-80º kearah benda kerja.

Gambar 7. Posisi datar (Horisontal) 4. Posisi diatas kepala (Over Head)

Posisi pengelasan ini sangat sukar dan berbahaya karena bahan cair banyak berjatuhan dapat mengenai juru las, oleh karena itu diperlukan perlengkapan yang serba lengkap antara lain: Baju las, sarung tangan, sepatu kulit dan sebagainya. Mengelas dengan posisi ini benda kerja terletak pada bagian atas juru las dan kedudukan elektroda sekitar 5º-20º terhada garis vertikal dan 75º-85º terhadap benda kerja.

Gambar 8. Posisi diatas kepala (Over Head)

Jenis-Jenis Sambungan Dalam Pengelasan

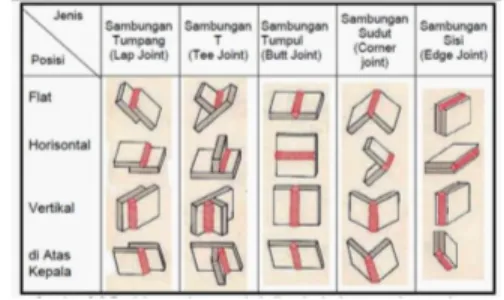

Harsono & Thoshie (2000) sambungan las dalam konstruksi baja pada dasarnya dibagi dalam sambungan tumpul, sambungan T, sambungan sudut dan sambungan tumpang”.

Gambar 9. Jenis-jenis sambungan Pada proses pengelasan terdapat lima jenis desain dasar sambungan las. Kelima jenis dasar sambungan tersebut adalah sambungan Tumpul (Butt), Sudut (Corner), T (Tee), Tumpang (Lap), dan Sisi (Edge), seperti terihat Gambar 9. Lima jenis dasar sambungan las dapat dibuat dalam empat posisi pengelasan yang berbeda, yaitu posisi flat (datar), vertikal, horizontal, dan diatas kepala seperti ditunjukkan pada gambar diatas.

Gambar 10. Posisi pengelasan pada kelima jenis sambungan las

Dalam merencanakan konstruksi yang memiliki sambungan pengelasan, harus dipilih secara benar dan tepat mengenai jenis-jenis sambungan las, yang disesuaikan dengan fungsi dan kegunaannya. Yang perlu dipertimbangkan bahwa sambungan pengelasan harus mampu menerima beban dinamis maupun beban statis.

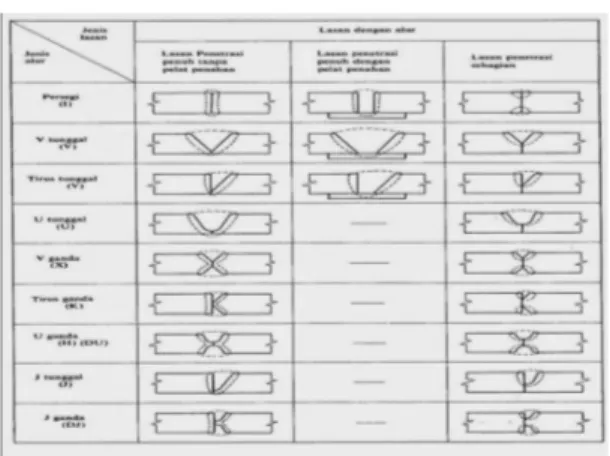

Jenis-jenis Alur Pengelasan

Setelah penentuan jenis pengelasan dan jenis sambungan pengelasan, maka persiapan selanjutnya adalah mempersiapkan sisi yang akan dilas. Apakah pada sisi tersebut dibuat alur V atau X dan lain sebagainya.

Gambar 11. Alur sambungan las tumpul, (Sumber : Harsono & Toshie, 2000)

Dalam pemilihan jenis bentuk alur harus menuju kepada penurunan masukan panas dan penurunan logam las sampai kepada harga terendah yang tidak menurunkan mutu pengelasan. Untuk itu perlunya kemampuan dan pengalaman yang luas dalam pemilihan bentuk alur.

Gambar 12. Alur sambungan T (Sumber : Harsono & Toshie, 2000)

Sambungan tumpang jarang sekali digunakan untuk pelaksanaan penyambungan konstruksi utama, karena sambungan ini efisiensinya rendah. Sambungan tumpang biasa dilaksanakan dengan las sudut dan las isi.

Gambar 13. Alur sambungan tumpang (Sumber : Harsono & Toshie, 2000) Arus Pengelasan

Besarnya aliran listrik yang keluar dari mesin las disebut dengan arus pengelasan. Arus las harus disesuaikan dengan jenis bahan dan diameter elektroda yang di gunakan dalam pengelasan. Untuk elektroda standart American Welding

Society (AWS), dengan contoh AWS

E6013 untuk arus pengelasan yang digunakan sesuai dengan diameter kawat las yang dipakai dapat dilihat pada Tabel 1. Penggunaan arus yang terlalu kecil akan mengakibatkan penembusan atau penetrasi las yang rendah, sedangkan arus yang terlalu besar akan mengakibatkan terbentuknya manik las yang terlalu lebar dan deformasi dalam pengelasan seperti ditunjukan pada Gambar 14.

Gambar 14. Pengaruh arus las pada bentuk manik

Tabel 1 Hubungan diameter elektroda dengan arus pengelasan (Howard, 1998)

Elektroda Las

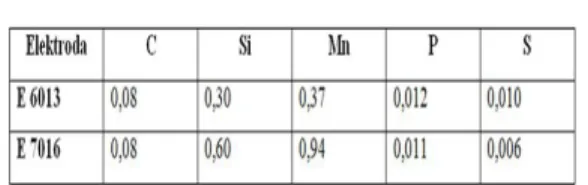

Pada penelitian ini elektroda yang di gunakan adalah elektroda E6013 dan E7016. Pada dasarnya bila di tinjau dari logam yang di las kawat elektroda di bedakan menjadi lima, yaitu : baja lunak, baja karbon tinggi, baja paduan, besi tuang dan logam non ferro. Karena filler metal harus mempunyai kesamaan sifat dengan logam induk, maka sekaligus ini berarti bahwa tiada elektroda yang dapat dipakai untuk semua jenis dari pengelasan. Elektroda terbungkus sudah banyak yang distandarkan penggunaannya, standarisasi elektroda berdasarkan JIS didasarkan pada jenis fluks, posisi pengelasan dan arus las.

Tabel 2 Spesifikasi Elektroda Terbungkus dari Baja Lunak

Tabel 3 Komposisi elektroda E6013 dan E7016

Dari tabel diatas diperoleh data bahwa persentase komposisi Mn (mangan) dan Si (silikon) pada elektroda E7016 lebih tinggi dibandingkan elektroda E6013, dimana komposisi Mn dan Si dapat meningkatkan kekuatan dan kekerasan sambungan las. Dengan kadar Mn yang lebih banyak pada elektroda E7016 maka unsur karbida mangan (Mn3C) yang terbentuk akan lebih banyak jika dibandingkan dengan elektroda E6013. Sedangkan untuk persentase komposisi P (fosfor) dan S (sulfur) pada elektroda E6013 lebih tinggi dibandingkan E7016 dimana komposisi P dan S yang tinggi dapat menimbulkan kecenderungan retak lebih tinggi dan menurunkan mampu las. Persentase komposisi C (karbon) pada kedua jenis elektroda sama.

Jenis fluks yang digunakan pada elektroda E 6013 berbeda dengan yang digunakan pada E 7016. Elektroda E 6013 menggunakan tipe high cellulose sebagai bahan fluks dengan bahan utama adalah zatorganik sedangkan elektroda E 7016 menggunakan tipe low hydrogen sebagai bahan fluks dengan bahan utama adalah kapur dan fluorat. Kedua jenis fluks ini memiliki fungsi utama yang sama yaitu sebagai pelindung selama proses pengelasan agar tidak ada reaksi dengan udara luar seperti hidrogen dan oksigen yang masuk ke dalam proses pengelasan dikarenakan menyebabkan cacat seperti terjadinya retak (cracking) pada sambungan las.

Daerah Pengaruh Panas

Logam akan mengalami pengaruh pemanasan akibat pengelasan dan mengalami perubahan struktur mikro

disekitar daerah lasan. Bentuk struktur mikro bergantung pada temperatur tertinggi yang dicapai pada pengelasan, kecepatan pengelasan dan laju pendinginan daerah lasan. Daerah logam yang mengalami perubahan struktur mikro akibat mengalami pemanasan karena pengelasan disebut daerah pengaruh panas (DPP), atau Heat Affected Zone(HAZ) yang ditunjukan pada Gambar 15.

Gambar 15. Daerah pengaruh panas pada sambungan las (Ahmad, 1994) Keterangan :

1. Logam Las (Weld Metal) adalah daerah dimana terjadi pencairan logam dan dengan cepat kemudian membeku.

2. Fusion Line Merupakan daerah

perbatasan antara daerah yang mengalami peleburan dan yang tidak melebur. Daerah ini sangat tipis sekali sehingga dinamakan garis gabungan antaraweld metaldan H A Z.

3. H A Z merupakan daerah yang dipengaruhi panas dan juga logam dasar yang bersebelahan dengan logam las yang selama proses pengelasan mengalami siklus termal pemanasan dan pendinginan cepat, sehingga terjadi perubahan struktur akibat pemanasan. 4. Logam Induk (Parent Metal) merupakan

logam dasar dimana panas dan suhu pengelasan tidak menyebabkan terjadinya perubahan struktur dan sifat.

Daerah (Heat Affected Zone) HAZ merupakan daerah paling kritis dari sambungan las, karena selain mengalami perubahan struktur mikro juga mengalami

perubahan sifat mekanik pada daerah itu karena dipengaruhi lamanya pendinginan dan komposisi kimia logam induk itu sendiri.

Baja Karbon

Baja karbon adalah baja paduan yang mempunyai kadar karbon ditambah dengan sedikit unsur-unsur paduan. Penambahan unsur ini dapat meningkatkan kekuatan baja tanpa mengurangi keuletannya, untuk klasifikasi jenis baja karbon sesuai dengan kadar karbon ditunjukan pada Tabel 2.2. material ini digunakan untuk kapal, jembatan, roda kereta api, ketel uap, tangki-tangki dan dalam permesinan. Baja karbon adalah baja yang mengandung karbon antara 0,1% - 1,7%. Berdasarkan tingkatan banyaknya kadar karbon, baja digolongkan menjadi tiga tingkatan :

a. Baja karbon rendah yaitu baja yang mengandung karbon kurang dari 0,30%. Baja karbon rendah dalam perdagangan dibuat dalam bentuk pelat, profil, batangan untuk keperluan tempa, pekerjaan mesin, dan lain-lain.

b. Baja karbon sedang adalah baja yang mengandung karbon antara 0,30% – 0,60 %. Didalam perdagangan biasanya dipakai sebagai alat-alat perkakas, baut, poros engkol, roda gigi, ragum dan pegas.

c. Baja karbon tinggi ialah baja yang mengandung karbon antara 0,6% – 1,5%. Baja ini biasanya digunakan untuk keperluan alat-alat konstruksi yang berhubungan dengan panas yang tinggi atau mengalami panas, misalnya landasan, palu, gergaji, pahat, kikir, bor, bantalan peluru, dan sebagainya (Amanto,1999).

Sifat Mekanik

Sifat mekanik didefinisikan sebagai ukuran kemampuan suatu bahan untuk membawa atau menahan gaya atau

tegangan yang diberikan padanya. Pada saat menahan beban, atom-atom atau struktur molekul berada dalam kesetimbangan. Gaya ikatan pada struktur menahan setiap usaha untuk mengganggu kesetimbangan ini, misalnya gaya luar atau beban. Sifat mekanik terdiri dari kekuatan tarik, bending, impak, fatik, creep, kekerasan dan lain sebagainya.

Uji Kekerasan (Hardness Test)

Proses pengujian kekerasan dapat diartikan sebagai kemampuan suatu bahan terhadap pembebanan dalam perubahan yang tetap. Besar tingkat kekerasan dari bahan dapat diananlisis melalui besarnya beban yang diberikan terhadap luas bidang yang menerima pembebanan tersebut. Pengujian yang banyak dipakai adalah dengan cara menekankan penekanan tertentu kepada benda uji dengan beban tertentu dan mengukur bekas hasil penekanan yang terbentuk diatasnya (Surdia dan Saito, 1992).

Kekerasan didefinisikan Sebagai ketahanan suatu material terhadap identasi/penetrasi permanen akibat beban dinamis atau statis. Sifat kekerasan dapat diuji dengan berbagai metode seperti Vickers, Rockwell, Brinnell dan Knoop.

Pengujian ini dapat dikategorikan berdasarkan sasaran material yang akan diuji, yaitu.

a) Mengukur kekerasan suatu material digunakan pengujian kekerasan brinell, Rockwell danVickers.

b) Untuk mengukur kekerasan fasa pada struktur mikro atau lapisan tipis dari suatu material digunakanmicro hardness test.

Brinnell

Pengujian kekerasan dengan metode Brinnel bertujuan untuk menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja (identor) yang ditekankan pada permukaan material

uji tersebut (spesimen). Idealnya, pengujian Brinnel diperuntukan untuk material yang memiliki permukaan yang kasar dengan uji kekuatan berkisar 500-3000 kgf. Identor (Bola baja) biasanya telah dikeraskan dan diplating ataupun terbuat dari bahan Karbida Tungsten.

Uji kekerasan brinnel dirumuskan dengan :

Gambar. 16. Pengujian brinnell

Dimana :

D = Diameter bola (mm) d = Impression diameter (mm) F = Load (beban) (kgf) HB = Brinell result (HB)

Gambar. 17. Perumusan pengujianBrinell 26

Kekuatan Tarik

Gambar 18. Mesin uji tarik

Salah satu cara untuk mengetahui sifat mekanik lain adalah dengan cara uji tarik , dengan mengunakan bentuk specimen seperti tulang (standar ASTM) Proses pengujian tarik bertujuan untuk mengetahui kekeuatan tarik benda uji . pengujian tarik untuk kualitas kekuatan tarik dimaksudkan untuk mengetahui berapa nilai kekuatanya dan dimana letak putusnya sambungan las . pembebanan tarik adalah pembebanan yang diberikan pada benda dengan memberikan gaya tarik berlawanan arah pada salah satu ujung benda.

Penarikan gaya terhadap beban akan mengakibatkan terjadinya (deformasi) bahan tersebut. Proses terjadinya deformasi pada bahan uji adalah proses pergeseran butiran Kristal logam yang mengakibatkan melemahnya gaya electro magnetic setiap atom logam hingga terlepas ikatan tersebut oleh penarikan gaya maksimum.

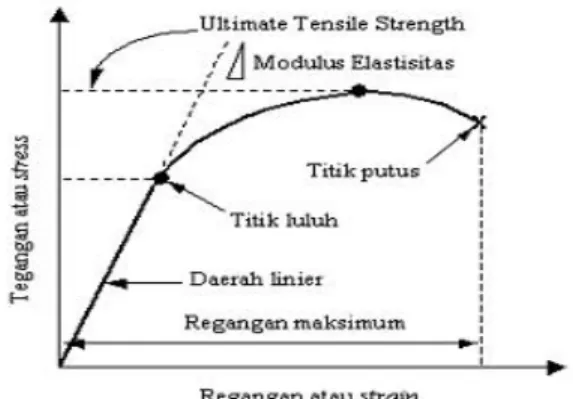

Pada pengujian tarik beban diberikan secara continyu dan pelan-pelan bertambah besar, bersamaan dengan itu dilakukan pengamatan mengenai perpanjangan yang dialami benda uji dan di hasilkan kurva tegangan-regangan.

Gambar 19. Kurva tegangan-regangan Baja (Wiryosumarto , 2000).

3. Metode Penelitian Waktu dan Tempat

Adapun waktu dan tempat pelaksanaan penelitian adalah sebagai berikut :

a. Proses pengelasan dilakukan di laboratorium teknologi mekanik Fakultas Teknik Universitas Halu Oleo.

b. Proses pengujian kekerasan dilakukan di Laboratorium Metalurgi Fisik Universitas Hasanuddin..

c. Proses pengujian tarik dilakukan di Laboratorium Metalurgi Fisik Universitas Hasanuddin.

4. Hasil dan Pembahasan Pengujian Material

Pengujian material yang digunakan dalam penelitiian analisis pengaruh pengelasan listrik terhadap sifat mekanik baja karbon rendah dan baja karbon tinggi,digunakan dengan beberapa jenis pengujian baik dengan pengujian tarik dan pengujian kekerasan brinell yang di lakukan dalam proses pengambilan data dan pengolahan data.

Pengujian Tarik

Pengujian tarik dilakukan untuk mengetahui kekuatan tarik dari material baja karbon rendah dan baja karbon tinggi

sebagai material uji dalam penelitian ini. pengujian dengan mengunakan mesin Universal testing machine type UPH dilengkapi dengan DIN 51221.Adapun hasil dari pengujian tarik dari hasil pengelasan dengan menggunakan baja karbon rendah dan baja karbon tinggi dapat di lihat dengan grafik batang berikut ini.

Gambar 20. Nilai kekuatan tarik berbanding jenis baja.

Dilihat pada grafik 4.1 bahwa nilai kekuatan tarik tertinggi untuk baja karbon rendah terdapat pada spesimen 2 yaitu 44,92 kg/mm2. Tetapi untuk keseluruhan spesimen perbedaan hasilnya tidak begitu jauh. Untuk hal ini dapat di artikan bahwa baja karbon rendah masih memiliki kekuatan tarik yang relatif sama baik sebelum di lakukan pengelasan maupun sesudah di lakukan pengelasan. Beda halnya yang terjadi pada baja karbon tinggi, di mana kekuatan tarik tertinggi terdapat pada Row material yaitu 91,35 kg/mm2. Sedangkan pada spesimen yang telah di lakukan pengelasan mengalami penurunan yang lumayan jauh.

Pengujian Kekerasan Brinell

Proses pengujian kekerasan dapat diartikan sebagai kemampuan suatu bahan terhadap pembebanan dalam perubahan yang tetap. Pengujian kekerasan dengan metode Brinnel bertujuan untuk menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap bola

baja (identor) yang ditekankan pada permukaan material uji tersebut (spesimen). Adapun hasil dari pengujian kekerasan dengan metode Brinell dari hasil pengelasan dengan menggunakan baja karbon rendah dan baja karbon tinggi dapat di lihat dengan grafik batang berikut ini.

Grafik 21. Nilai kekerasan berbanding jenis baja

Di lihat pada grafik 4.2 bahwa nilai kekerasan HAZ tertinggi pada baja karbon rendah terdapat pada titik 1 dan 3 yaitu 104,53 kg/mm2. Sedangkan pada titik 2 adalah 113,08 kg/mm2. Sehingga dapat di simpulkan bahwa dari hasil pengelasan yang telah di lakukan tidak begitu banyak merubah sifat–sifat dari baja karbon rendah. Karena baja karbon rendah memiliki keuletan yang tinggi tetapi kekerasannya rendah dan tidak tahan aus. Sedangkan nilai kekerasan tertinggi pada baja karbon tinggi terdapat pada titik 1 yaitu 213.03 kg/mm2. Karena baja karbon tinggi memang memiliki sifat kekerasan yang tinggi, baik sesudah di lakukan pengelasan maupun sebelum pengelasan.

Kesimpulan

Berdasarkan hasil penelitian analisa kekuatan tarik dan uji kekerasan dapat di simpulkan sebagai berikut

1. Dari hasil penelitian analisa pengaruh pengelasan listrik terhadap sifat mekanik baja karbon rendah dan baja karbon tinggi dapat di simpulkan bahwa

kekuatan tarik baja karbon rendah tidak mengalami begitu banyak perubahan. Tetapi beda halnya yang terjadi pada baja karbon tinggi yang mengalami penurunan setelah di lakukan pengelasan.

2. Dari hasil pengujian kekerasan HAZ baja karbon rendah dan baja karbon tinggi, dapat di simpulkan bahwa kekerasan daerah pengaruh panas dari baja karbon rendah tidak banyak mengalami perubahan baik titik pengujian 1 sampai titik pengujian 3 memiliki kekerasan yang hampir sama. Tetapi lain yang terjadi dengan kekerasan HAZ pada baja karbon tinggi yang memiliki kekerasan yang bervariasi tiap titiknya.

Saran

Berdasarkan hasil penelitian analisis kekuatan tarik dan kekerasan maka saya menyarankan sebaiknya :

1. Dalam proses awal sebaiknya di lakukan uji komposisi.

2. Di lakukan uji struktur mikro untuk mengetahui perubahan yang terjadi pada struktur baja setelah pengelasan.

Daftar Pustaka

Bramono. 2010. Pengaruh Masukan Panas Pebgelasan Baja Karbon Rendah Terhadap Kekerasan Dan Struktur Mikro.

Dimas Pratama Putra. 2011. Analisa Hasil Pengelasan Smaw Pada Baja Tahan Karat Feritik Dengan Variasi Arus Dan Elektroda. Jurnal Teknik Material dan Metalurgi Institut Teknologi Sepuluh Nopember Surabaya.

Fenoria. 2012.Pengaruh Variasi Kuat Arus Dan Jarak Pengelasan Terhadap Kekerasan Pada Sambungan Las Baja Karbon Rendah Dengan Elektrida

E6013 Dengan Metode Avana. Jurnal Metalurgi Fisik.

Harsono Wiryosumarto. 2008. Teknologi Pengelasan Logam, Jakarta: Balai Pustaka

Kenyen. W; Ginting, Dines. Dasar-Dasar Pengelasan.Erlangga. Jakarta. 1985. Maman suratman. 2007. Teknik Mengelas

Asetilin, Brazing, Dan Las Busur Listrik.Bandung: Pustaka Grafika. Siswanto dan Sofan Amri.2011. Konsep

Dasar Teknik Las, Jakarta: Prestasi Pustakaraya

Suhato. 1991. Teknologi Pengelasan Logam. Jakarta Anggota IKAPI: Rineka Cipta.

Soedjono, 1994, Las Listrik, PT. Remaja Rosdakarya, Bandung.