SKRIPSI

Disusun Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun Ole h :

RIKA RINAYANTI PRAHESTININGRUM

NIM. I 0106119

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

ii

TINJAUAN SUSUT

REPAIR

MORTAR

DENGAN BAHAN

TAMBAH

POLYMER

(Ob serva tion of Shrink age Repa ir Mortar Con ta ining Polymer)

SKRIPSI

Disusun Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun Oleh :

RIKA RINAYANTI PRAHESTININGRUM

NIM. I 0106119

Telah disetujui untuk dipertahankan di hadapan Tim P enguji Pendadaran Fakultas Teknik Universitas Sebelas Maret

P ersetujuan: Dosen Pembimbing I

S A Kristiawan, ST, MSc, P h.D NIP . 19690501.199512.1.001

Dosen P embimbing II

iii

(Ob serva tion of Shrink age Repa ir Mortar Con ta ining Polymer)

SKRIPSI Disusun Oleh :

RIKA RINAYANTI PRAHESTININGRUM

NIM. I 0106119

Telah dipertahankan di hadapan Tim P enguji Pendadaran Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret pada hari : Se lasa, 2 9 J uni 20 10

1. S A Kristiawan, ST, MSc, Ph.D ___ __ __ __ ___ __ __ __ NIP . 19690501 199512 1 001

2. Ir. Sunarmasto, MT ___ __ __ __ ___ __ __ __ NIP . 19560717 198703 1 003

3. Achmad Basuki, ST, MT ___ __ __ __ ___ __ __ __ NIP . 19710901 199702 1 001

4. Edy P urwanto, ST, MT ___ __ __ __ ___ __ __ __ NIP . 19680912 199702 1 001

Mengetahui, Disahkan,

a.n. Dekan Fakultas Teknik UNS Ketua Jurusan Teknik Sipil Pembantu Dekan I Fakultas Teknik UNS

iv

O r ang yang mend aki t angga, h ar us mu lai d engan langkah per t ama

( Walt er Sc ot t )

T olak u ku r keber hasilan adalah su at u per u bahan

( penyu su n )

PERSEM BA HA N

A L L A H SWT

A yahand a d an ibun da t er c int a at as d o’a, pet uah dan kasih sayang

yang kalian ber ikan selama ini

A dik2ku t er sayang d an selur uh k eluar gaku

M y L o vely A gung Bu diyant o, at as supp or t , k esabaran d an

pengert iannya selama ini

T eman-t eman sk ripsi: “k elompo k bahagia du n ia ak h ir at ”

Sap t adhi, Wir a, H asan, Samur i, Pr ima, Rat na, M et t y, P anju l, J o ni

T eman-t eman sat u angk at an: T r isn o, Ridh o, Set yo, Pamuk o ,

A nshor i, Rizk y, Win ny, J u pr i, Yun i, Win da, A r yu dan t emen -t emen

yang lain yang t idak saya seb ut k an

Spec ial t h anks t o

PA K IWA N & PA K M A ST O seb agai d osen p emb imbing

PA K A C H M A D BA SU K I & PA K ED Y sebagai d osen penguji

v

MORTAR DENGAN BAHAN TAMB AH POLYMER. Skripsi Jurusan Teknik Sipil

Fakultas Teknik Universitas Sebelas Maret Surakarta.

Penggunaan p olymer sebagai bahan tambah pada repair mortar diharapkan dapat menjadi bahan tambah yang berfungsi sebagai bahan pengikat butiran agregat dengan semen, sehingga campuran lebih liat, tidak getas dan lebih elastis sehingga dapat mengimbangi susut (sh rink a ge) yang terjadi pada repa ir material yang dapat mengakibatkan terlepasnya ikatan repair material dengan bagian yang diperbaiki (d elamina si). Tujuan penelitian ini adalah untuk mengetahui pengaruh proporsi campuran p olymer terhadap besarnya susut (shrink age) pada repa ir mo rta r bila dibandingkan dengan mortar tanpa p olymer dan produk repa ir mo rta r Emacco Nanocrete, nilai prediksi sh rink ag e jangka panjang yang dievaluasi menggunakan rumus ACI 209R-92, serta memodifikasi rumus ACI 209R-92 hingga menghasilkan nilai erro r prediksi shrink a ge jangka panjang yang tidak melebihi batas kewajaran (30%).

Metode yang dipakai dalam penelitian ini adalah dengan mengadakan suatu percobaan di laboratorium secara langsung. Variasi kadar po lymer yang digunakan adalah 0%, 2% , 4%, dan 6% dari berat semen, dan dari percobaan akan diperoleh data atau hasil yang menghubungkan variabel-variabel yang diamati. Dalam percobaan ini akan dicatat perubahan panjang sampel sehingga didapat nilai shrink ag e. Dengan nilai sh rink ag e tersebut dapat dicari nilai prediksi sh rink a ge jangka panjang menggunakan rumus ACI 209R-92. Untuk mengetahui besarnya nilai penyimpangan atau tingkat kesalahan penggunaan rumus ACI 209R-92 perlu dilakukan evaluasi ataupun modivikasi rumus tersebut sehingga didapatkan nilai shrin k a ge ultimit dengan nilai erro r yang wajar.

Dari hasil analisis diketahui bahwa setelah mortar p olymer mencapai umur pengeringan lebih dari 30 hari, mortar po lymer 2% berpengaruh dalam menurunkan nilai susut bila dibandingkan dengan mortar po lymer 0%, sedangkan yang berpengaruh dalam menurunkan susut bila dibandingkan dengan mortar Emaco Nanocrete adalah mortar po lymer 2% dan 4%. Nilai susut tergantung dari kadar p olymer yang digunakan, dimana semakin tinggi kadar po lymer yang digunakan maka semakin besar nilai susut yang terjadi. Prediksi shrin k a ge jangka panjang dengan metode ACI 209R-92 tidak dapat diaplikasikan pada benda uji karena menghasilkan nilai erro r yang terlalu besar dan melebihi batas kewajaran (30%). Dapat diketahui pula modifikasi rumus ACI 209R-92 yaitu dengan mengganti perkiraan waktu paruh tercapainya ultimate sh rink ag e menghasilkan bahwa pada benda uji berbahan tambah p olymer memiliki nilai erro r op timu m pada 5 hari, sedangkan pada benda uji non p olymer mempunyai nilai erro r op timu m pada 14 hari.

vi

Rika Rinayanti Prahe stiningrum, 2 010 . OBSERVATION OF SHRINK AGE REPAIR MOR TAR CONTAINING POLYMER. Thesis of Civil Engineering Department of Engineering Faculty of Surakarta Sebelas Maret University.

The use of polymer as supplement material in repair mortar is expected to be supplement material functioning as the aggregate grain adhesive with cement, so that the mixture is more tough, not brittle and more elastic so that can compensate the shrinkage achievement shows that in the tested object with polymer supplement material has optimum error value of 5 days, while the non polymer tested object has optimum error value of 14 days.

vii

ini disusun sebagai salah satu syarat yang harus ditempuh untuk memperoleh gelar kesarjanaan S-1 di Fakultas Teknik Jurusan Teknik Sipil Universitas Sebelas Maret Surakarta. P enyusun mengambil judul skripsi “Tinjauan Susut Rep air Mortar dengan Bahan Tambah Polymer”.

Penyusun menyadari sepenuhnya bahwa tanpa bantuan dari berbagai pihak maka banyak kendala yang sulit untuk penyusun pecahkan hingga terselesaikannya penyusunan skripsi ini. Oleh karena itu, dalam kesempatan ini penyusun ingin mengucapkan terimakasih kepada :

1. P impinan Fakultas Teknik Universitas Sebelas Maret Surakarta beserta Staf.

2. P impinan Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret Surakarta beserta Staf.

3. Bapak S A Kristiawan, ST, MSc, Ph.D selaku Dosen Pembimbing I. 4. Bapak Ir. Sunarmasto, MT selaku Dosen Pembimbing II.

5. Tim Dosen Penguji P endadaran.

6. Bapak Agus Setiya Budi, ST, MT selaku Dosen Pembimbing Akademik.

7. Staf pengelola/laboran Laboratorium Bahan Bangunan dan Struktur Jurusan Teknik Sipil Fakultas Teknik Universitas Sebelas Maret.

8. Teman-teman angkatan 2006, kakak-kakak senior dan semua pihak yang telah membantu penyusun dalam menyelesaikan skripsi ini yang tidak dapat penyusun sebutkan satu persatu.

Penyusun menyadari bahwa skripsi ini masih banyak kekurangan, karena itu saran dan kritik yang membangun akan penyusun terima dengan senang hati demi kesempurnaan penelitian selanjutnya. Akhir kata semoga skripsi ini dapat memberikan manfaat bagi semua pihak pada umumnya dan mahasiswa pada khususnya.

Surakarta, Juni 2010

viii

HALAMAN JUDUL ... i

HALAMAN PERSETUJ UAN ... ii

HALAMAN PENGESAHAN... iii

HALAMAN MOTTO DAN PERSEMBAHAN ... iv

ABSTRAK ... v

KATA PENGANTAR... vii

DAFTAR ISI...viii

DAFTAR GAMBAR... x

DAFTAR TABEL ... xi

DAFTAR NOTASI DAN SIMBOL ...xiii

BAB 1 PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Rumusan Masalah ... 3

1.3. Batasan Masalah ... 3

1.4. Tujuan Penelitian ... 4

1.5. Manfaat Penelitian ... 4

BAB 2 LANDASAN TEORI ... 5

2.1. Tinjauan Pustaka ... 5

2.2. Beton ... 6

2.2.1. Kerusakan Be ton ... 6

2.2.2. Metode Perbaikan Beton ... 8

2.2.3. Metode Patch Repa ir ... 11

2.3. Mortar ... 13

2.3.1. Material Penyusun Mortar ... 13

ix

2.5.4. Efek S usut (Sh rink age) ... 22

2.5.5. Prediksi S hrinkage Jangka Panjang ... 22

BAB 3 METODE PENELITIAN... 25

3.1. Umum... 25

3.2. Tahap dan P rosedur P eneletian ... 25

3.3. Benda Uji ... 29

3.3.1. Alat yang D igunakan ... 29

3.3.2. Bahan yang D igunakan ... 30

3.3.3. Pembuatan Be nda U ji ... 31

3.4. Prosedur Pengujian Susut (Sh rink age)... 34

BAB 4 ANALISIS DATA DAN PEMBAHASAN ... 35

4.1. Hasil P engujian Susut (S hrinkage) ... 35

4.2. Perhitungan Prediksi Susut (S hrinkage) ... 38

4.3. Perhitungan N ilai Error Prediksi ... 40

4.4. Perhitungan Nilai Error Optimum dengan Memodifikasi P erkiraan Waktu Paruh Ultimate Shrink age ... 42

4.5. Pembahasan ... 55

BAB 5 KESIMPULAN DAN SARAN ... 57

5.1. Kesimpulan ... 57

5.2. Saran... 58

x

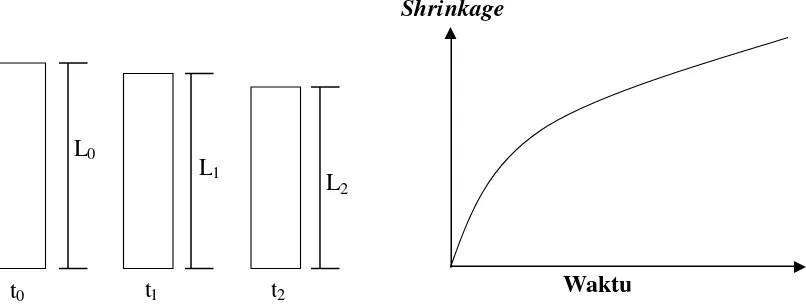

Gambar 2.1. Hubungan Susut (shrink ag e) dengan waktu... 23

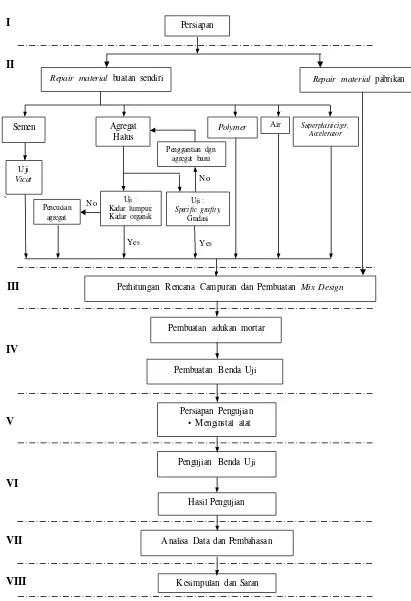

Gambar 3.1. Diagram Prosedur dan Tahapan P enelitian ... 28

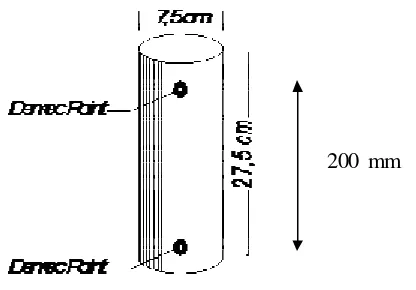

Gambar 3.2. Sketsa Benda Uji untuk Pengujian S usut ... 31

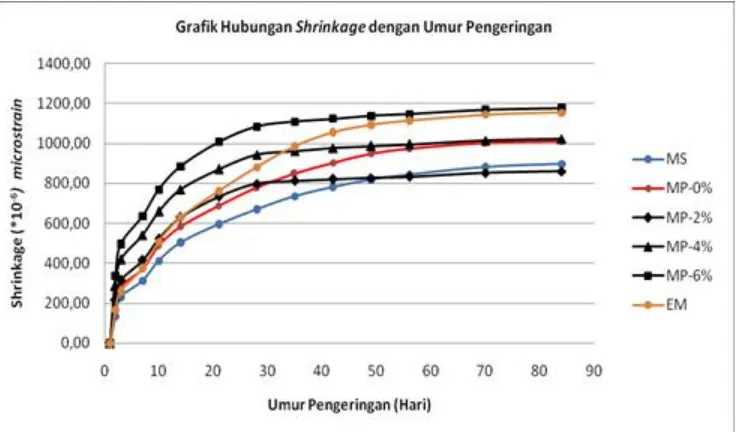

Gambar 4.1. Grafik Hubungan S usut dengan Umur Mortar ... 35

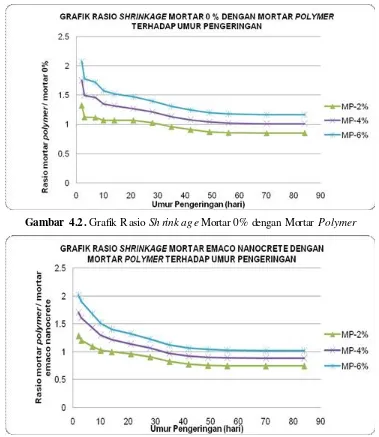

Gambar 4.2. Grafik Rasio Sh rinkage Mortar 0% dengan Mortar Po lymer ... 37

Gambar 4.3. Grafik Rasio Sh rink ag e Mortar Emaco Nanocrete dengan Mortar Polymer ... 37

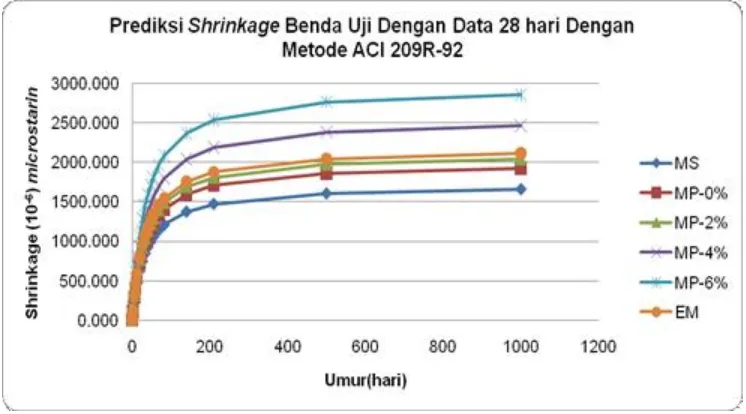

Gambar 4.4. Grafik Prediksi Susut Mortar Dengan Metode ACI 209R-92 Dengan Data Jangka Pendek 28 Hari ... 39

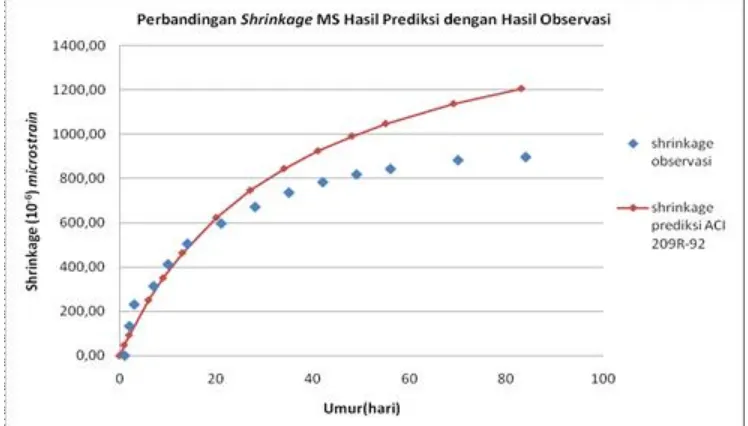

Gambar 4.5. Grafik P erbandingan Sh rink ag e MS Hasil P rediksi dengan Hasil shrink age pada modifikasi waktu paruh u ltima te sh rinkage 5 hari .. 52

xi

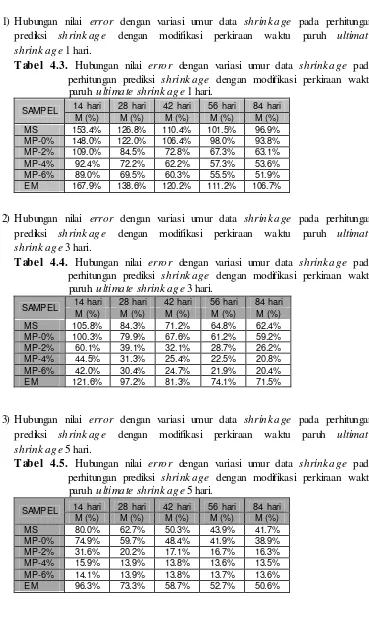

Tabel 3.1. P roporsi Campuran Benda U ji ... 33 Tabel 4.1. Nilai Susut Ultimit Metode AC I 209R–92 ... 39 Tabel 4.2. Hubungan nilai error dengan variasi umur data shrink age pada

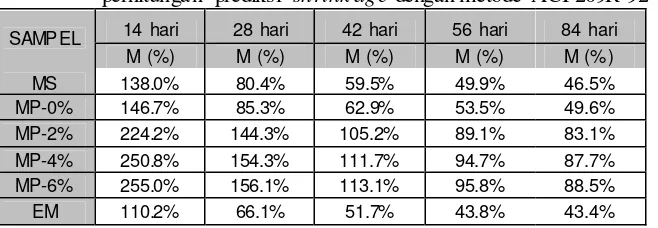

perhitungan prediksi sh rinkage dengan metode ACI 209R– 92 ... 41 Tabel 4.3. Hubungan nilai error dengan variasi umur data shrink age pada

perhitungan prediksi shrin k a ge dengan modifikasi perkiraan waktu paruh u ltima te sh rinkage 1 hari... 43 Tabel 4.4. Hubungan nilai error dengan variasi umur data shrink age pada

perhitungan prediksi shrin k a ge dengan modifikasi perkiraan waktu paruh u ltima te sh rinkage 3 hari... 43 Tabel 4.5. Hubungan nilai error dengan variasi umur data shrink age pada

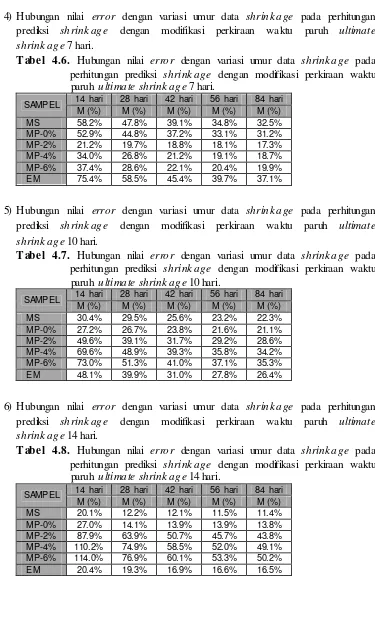

perhitungan prediksi shrin k a ge dengan modifikasi perkiraan waktu paruh u ltima te sh rinkage 5 hari... 43 Tabel 4.6. Hubungan nilai error dengan variasi umur data shrink age pada

perhitungan prediksi shrin k a ge dengan modifikasi perkiraan waktu paruh u ltima te sh rinkage 7 hari... 44 Tabel 4.7. Hubungan nilai error dengan variasi umur data shrink age pada

perhitungan prediksi shrin k a ge dengan modifikasi perkiraan waktu paruh u ltima te sh rinkage 10 hari... 44 Tabel 4.8. Hubungan nilai error dengan variasi umur data shrink age pada

perhitungan prediksi shrin k a ge dengan modifikasi perkiraan waktu paruh u ltima te sh rinkage 14 hari... 44 Tabel 4.9. Hubungan nilai error dengan variasi umur data shrink age pada

xii

perhitungan prediksi shrin k a ge dengan modifikasi perkiraan waktu paruh u ltima te sh rinkage 28 hari... 45 Tabel 4.11. Nilai erro r MS dengan modifikasi waktu paruh ultimate

shrink age. ... 46 Tabel 4.12. Nilai error MP-0% dengan modifikasi waktu paruh ultimate

shrink age. ... 47 Tabel 4.13. Nilai error MP-2% dengan modifikasi waktu paruh ultimate

shrink age. ... 48 Tabel 4.14. Nilai error MP-4% dengan modifikasi waktu paruh ultimate

shrink age. ... 49 Tabel 4.15. Nilai error MP-6% dengan modifikasi waktu paruh ultimate

shrink age. ... 50 Tabel 4.16. Nilai erro r EM dengan modifikasi waktu paruh ultimate

shrink age. ... .51 Tabel 4.17. Hubungan nilai error benda uji berbahan tambah p olymer dengan

variasi umur data sh rink ag e yang digunakan untuk memprediksi shrink age pada modifikasi waktu paruh u ltima te sh rinkage 5 hari .. 52 Tabel 4.18. Hubungan nilai error benda uji non p olymer dengan variasi umur

data shrin k a ge yang digunakan untuk memprediksi shrin k a ge pada modifikasi waktu paruh u ltima te shrinkage 14 hari ... 53 Tabel 4.19. Nilai ultimate shrink age benda uji n on polymer dengan

modifikasi waktu paruh tercapainya u ltima te shrink ag e 14 hari dengan data jangka pendek 28 hari ... 54 Tabel 4.20. Nilai ultimate shrin k a ge benda uji polymer dengan modifikasi

xiii

ε

Sh(t) = Nilai susut saat umur t diukur saat t0 (micr o stra in)ε

Sh(u) = Nilai Ultima te sh rin k a g e (micr o stra in)= Perubahan panjang setelah t waktu (mm).

= Panjang mula-mula (mm).

(t-t0) = Waktu Pengeringan

M = Nilai error prediksi

ε ’sh(t) = Sh rink a ge prediksi umur t (micro strain)

= Nilai rata-rata S hrin k a ge observasi (microstrain)

n = Jumlah nilai Sh rink ag e

TUSh = Modifikas i waktu paruh u ltima te sh rin k a g e

G0 = Berat pasir sebelum dicuci (gr)

G1 = Berat pasir setelah dicuci (gr)

D = Pasir kondisi SSD (gr)

A = Pasir kering oven (gr)

B = Berat volumetric + Air (gr)

C = Berat volumetric + P asir + Air (gr)

d = Diameter (cm)

1

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Beton merupakan bahan struktur yang sering digunakan dalam sebuah konstruksi. Hal ini disebabkan beton mempunyai beberapa kelebihan dibandingkan dengan bahan-bahan lain. Dari segi ekonomis harga beton relatif murah dikarenakan material dasar beton dari bahan-bahan lokal. Selain itu beton memiliki kuat desak yang tinggi, kemampuanya untuk dicetak menjadi bentuk yang sangat beragam, serta ketahanannya yang baik terhadap cuaca dan lingkungan sekitar. Namun kelemahan dari beton itu sendiri antara lain mempunyai kuat tarik yang sangat rendah sehingga mudah retak apabila menerima beban tarik yang cukup besar, terjadinya deformasi yang dapat berupa rangkak (creep) dan susut (sh rink ag e).

Suatu konstruksi bangunan sering terjadi kegagalan-kegagalan akibat kerusakan yang terjadi pada struktur baik pada tahap pelaksanaan maupun setelah selesai dikerjakan. Hal ini disebabkan oleh beberapa faktor, diantaranya perencanaan yang kurang tepat, pengaruh mekanis, pengaruh kimia serta pengalaman pekerja. Kerusakan-kerusakan yang timbul diantaranya terjadi retak-retak, d elamin asi, sp allin g (terlepasnya bagian beton atau rontok), scalling (pengelupasan), void (berlubang). Oleh karena itu perlu adanya metode yang tepat dalam memperbaiki beton yang telah rusak agar beton dapat berfungsi kembali seperti sebelum mengalami kerusakan.

diharapkan. Perbaikan beton dapat dilakukan dengan cara penambalan ( pa tch repa ir ). Untuk itu diperlukan repair material yang sesuai dan mampu memperbaiki beton yang rusak ke kondisi normal atau mendekati normal.

Mortar merupakan bahan dasar dari repair material yang terbuat dari campuran agregat halus dan semen yang bereaksi dengan air sebagai pengikat. Sebagai bahan yang terbuat dari cemen t b ased (pengikat), mortar mempunyai sifat mengembang dan menyusut. P enyusutan yang terjadi pada mortar harus diperhitungkan karena dapat menyebabkan retak. Susut itu sendiri dipengaruhi oleh berbagai faktor diantaranya faktor air semen, kualitas material, jenis semen, kondisi kelembapan disekitar, dan proses perawatan (curing).

Mortar diharapkan harus memenuhi syarat-syarat agar dapat digunakan sebagai repa ir material yaitu diantaranya mampu menyatu atau melekat erat dengan beton yang akan di pa tch repair, dapat menyesuaikan bentuk beton yang akan di pa tch repa ir , tidak mengurangi kekuatan beton setelah dilakukan p atch repair, dan tidak mengalami susut. Faktor-faktor yang mempengaruhi besarnya susut yang terjadi pada repair mo rtar diantaranya adalah modulus elastisitas agregat, faktor air semen, kehalusan semen, kondisi kelembaban sekitar serta bahan tambah yang digunakan.

1.2. Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan, maka diambil suatu rumusan masalah sebagai berikut :

a. Bagaimana pengaruh proporsi campuran polymer terhadap besarnya susut (sh rink ag e) pada campuran mortar berbahan p olymer bila dibandingkan dengan mortar tanpa polymer dan produk repair mortar Emacco Nanocrete ? b. Apakah rumus ACI 209R-92 dapat menghasilkan nilai yang tepat untuk

digunakan dalam memprediksi nilai shrin k a ge jangka panjang pada repair ma teria l yang digunakan dalam penelitian ini ?

c. Bagaimanakah modifikasi rumus ACI 209R-92 apabila rumus ACI 209R-92 tidak dapat digunakan, karena menghasilkan nilai error prediksi sh rink ag e jangka panjang yang melebihi batas kewajaran (30%)?

1.3.

Batasan Masalah

Untuk membatasi ruang lingkup penelitian ini, maka diperlukan batasan-batasan masalah sebagai berikut :

a. Lamanya pengujian susut adalah 84 hari dimulai dari hari ke-1 setelah benda uji selesai dibuat.

b. Tidak dilakukan penelitian tentang sifat kimia dari material penyusun mortar. c. Tidak dilakukan kontrol terhadap kondisi lingkungan, seperti suhu ruangan

dan kelembapan udara.

1.4. Tujuan Penelitian

Penelitian ini secara umum bertujuan untuk:

a. Mengetahui pengaruh proporsi campuran p olymer terhadap besarnya susut (sh rink ag e) pada campuran mortar berbahan p olymer bila dibandingkan dengan mortar tanpa polymer dan produk repair mortar Emacco Nanocrete. b. Mengevaluasi rumus ACI 209R-92 yang digunakan dalam memprediksi nilai

shrin k a ge jangka panjang pada repairmaterial.

c. Memodifikasi rumus ACI 209R-92 hingga menghasilkan nilai error prediksi shrin k a ge jangka panjang yang tidak melebihi batas kewajaran (30% ).

1.5. Manfaat Penelitian

Manfaat yang diperoleh dari penelitian ini adalah: a. Manfaat Teoritis

1) Memberi informasi tentang pengaruh proporsi campuran po lymer terhadap besarnya susut (shrin k a ge) pada campuran mortar berbahan po lymer bila dibandingkan dengan mortar tanpa p olymer dan produk repa ir mo rtar Emacco Nanocrete.

2) Menarik kesimpulan atas ketepatan atau ketidaktepatan penggunaan rumus ACI 209R-92 untuk memprediksi nilai shrink age jangka panjang pada repair ma teria l.

3) Mendapatkan modifikasi rumus ACI 209R-92 yang lebih tepat sehingga dihasilkan nilai error prediksi sh rink ag e jangka panjang yang tidak melebihi batas kewajaran (30%).

b. Manfaat P raktis

5

LANDASAN TEORI

2.1. Tinjauan Pustaka

Beton merupakan bahan gabungan yang terdiri partikel-pertikel agregat halus (pasir)

dan agregat kasar (Kerikil) yang dilekatkan oleh pasta yang terbuat dari semen

Portland dan air. Pasta tersebut mengisi ruang-ruang kosong diantara partikel-partikel

agregat dan setelah beton segar (

fresh

) dicorkan, pasta mengeras sebagai akibat dari

reaksi-reaksi kimia eksotermis antara semen dan air dan membentuk suatu bahan

struktur yang padat dan dapat tahan lama.

(

Ferguson, 1991

).

Beton kuat terhadap tekan, tetapi lemah terhadap tarik. Oleh karena itu perlu tulangan

untuk menahan gaya tarik dan untuk memikul beban-beban yang bekerja pada beton.

(Nawy, 1998

).

Beton adalah material yang tahan lama namun terkadang masih ada beton yang perlu

diperbaiki, masalahnya adalah defisiensi secara structural, estetika atau keduanya.

Secara umum defisiensi dapat disebabkan oleh desain yang salah, kualitas kerja yang

jelek, lingkungan agresif yang tidak normal, beban struktural yang berlebihan,

kecelakaan, dan kombinasinya. Perbaikan dan restorasi menjadi perlu untuk

mengembalikan beton kepada kondisi yang memuaskan dari kemampuan struktural,

ketahanan, maupun penampilan.

(Paul Nugraha & Antoni, 2007:226).

Keretakan pada selimut beton bisa diatasi dengan menambal keretakan (

patching

)

menggunakan bahan material perbaikan struktur berbahan dasar

polymer

. Atau bisa

“daging” betonnya, maka metode perbaikannya bisa menggunakan metode grouting

atau injection.

(Sondra Gosali, Sales dan Marketing Manager PT Sika

Indonesia).

2.2.

Beton

2.2.1. Kerusakan beton

Macam-macam kerusakan beton :

a.

Retak (

Crack

)

Retak

(crack)

terjadi pada permukaan beton karena mengalami penyusutan,

lendutan akibat beban hidup

(live load)

/ beban mati

(dead load)

, akibat gempa

bumi maupun perbedaan temperatur yang tinggi pada waktu proses pengeringan.

b.

Pengelupasan beton (

Spalling

)

Pengelupasan (

spalling

) pada struktur yaitu terkelupasnya selimut beton besar

atau kecil sehingga tulangan pada beton tersebut terlihat, hal ini apabila dibiarkan

dengan bertambahnya waktu, tulangan akan berkarat / korosi akhirnya patah.

c.

Disintegrasi

Bagian yang terlemah dari beton akan mengalami disintegrasi, permukaan beton

menjadi kasar, karena umur akan terjadi proses alami yang mengalami pelapukan

pada bidang-bidang terluar beton, proses pelapukan beton akibat lingkungan

agresif antara lain air laut, karbonasi dan lain-lain. Beton yang berhubungan

d.

Patah

Patah yang terjadi pada beton biasanya dikarenakan struktur beton yang tidak

mampu untuk menahan beban. Kerusakan ini bisa terjadi karena pada saat

pembuatan campuran beton (

mix design

) kurang diperhatikan proporsi yang

digunakan. Sebelum pembuatan campuran beton harus menghitung beban-beban

yang akan menimpa struktur beton tersebut agar patah pada beton tidak terjadi.

e.

Keropos

Keropos merupakan jenis kerusakan yang disebabkan salah satunya karena umur

beton yang terlalu lama. Jenis kerusakan ini juga bisa timbul karena pengerjaan

beton yang kurang baik, agregat terlalu kasar, kurangnya butiran halus yang

termasuk semen, faktor air semen tidak tepat, pemadatan yang tidak sempurna

karena rapatnya tulangan, pasta semen keluar dari cetakan yang tidak rapat.

f.

Delaminasi

Beton mengelupas sampai kelihatan tulangannya disebut delaminasi. Kerusakan

ini bisa terjadi pada konstruksi bangunan dikarenakan, kegagalan pada pembuatan

campuran, reaksi kimia, kelebihan beban dan sebagainya, sehingga perlu

diperhitungkan agar kerusakan ini tidak terjadi pada konstruksi bangunan.

Penyebab kerusakan beton :

a.

Pengaruh Mekanis

Beton dapat mengalami kerusakan karena adanya pengaruh mekanis, seperti :

pengikisan permukaan oleh air, ledakan, gempa bumi dan pembebanan yang

berlebihan. Kerusakan beton akibat pengaruh mekanis ini dapat bervariasi dari

b.

Pengaruh fisik

Pengaruh fisik yang dapat menyebabkan kerusakan pada beton antara lain

pengaruh temperatur (panas hidrasi, kebakaran), susut dan rayap, pelesakan yang

tidak sama dari pondasi atau perletakan.

c.

Pengaruh kimia

Pengaruh kimia yang bisa merusak beton antara lain serangan asam karena semen

portland dan semen campuran mempunyai ketahanan yang rendah terhadap asam.

Pengaruh lain adalah serangan sulfat yang mana hampir semua sulfat dapat

merusak pasta semen. Terjadinya korosi juga dapat menjadi penyebab kerusakan

pada beton.

d.

Kerusakan akibat pengaruh pekerja

Pekerja yang berpengalaman sangat penting dalam proses pelaksanaan beton.

Banyak kerusakan akibat dari ketidaktelitian pelaksanaan seperti kurangnya

kekokohan dari bekisting, tidak tepatnya pemilihan jenis semen, penggunaan

bahan kimia tambahan yang mengandung sulfat.

2.2.2. Metode Perbaikan Beton

Pemilihan metode perbaikan beton umumnya tergantung pada jenis kerusakannya,

luas kerusakan, lokasi kerusakan, lingkungan, kemampuan tenaga kerja, serta batasan

– batasan lainnya seperti waktu pelaksanaan maupun biaya perbaikan.

Macam – macan metode perbaikan beton :

a.

Patching

Patching

adalah metode perbaikan manual dengan melakukan penempelan mortar

dari selimut beton). Pada saat pelaksanaan yang harus diperhatikan adalah

penekanan pada saat mortar ditempelkan, sehingga benar-benar didapatkan hasil

yang padat. Material yang digunakan harus memiliki sifat mudah dikerjakan,

tidak susut dan tidak jatuh setelah terpasang (lihat maksimum ketebalan yang

dapat dipasang tiap lapis), terutama untuk pekerjaan perbaikan

overhead

.

Umumnya yang dipakai adalah monomer mortar,

polymer

mortar dan

epoxy

mortar.

b.

Grouting

Grouting

adalah metode perbaikan manual (gravitasi) atau menggunakan pompa

pada daerah perbaikan yang sulit (melebihi selimut beton). Pada saat pelaksanaan

yang perlu diperhatikan adalah bekisting yang terpasang harus benar-benar kedap,

agar tidak ada kebocoran spesi yang mengakibatkan terjadinya keropos dan harus

kuat agar mampu menahan tekanan dari bahan grouting. Material yang dipakai

adalah berbahan dasar semen dan

epoxy

.

c.

Shot-crete

(Beton Tembak)

Beton Tembak

(Shot-crete

) adalah metode perbaikan yang tidak memerlukan

bekisting seperti pengecoran pada umumnya yang digunakan untuk memperbaiki

kerusakan pada area yang sangat luas. Metode

shotcrete

terdiri dari

dry-mix

dan

wet-mix

. Perbedaan kedua sistem ini adalah pada cara dan tempat di mana air

dimasukkan ke dalam campuran. Metode

dry-mix

adalah campuran semen dan

bahan tambahan dengan tekanan udara dihembuskan ke kepala semprot air yang

bertekanan rendah ditekankan ke dalam campuran. Metode

wet-mix

adalah

campuran semen dan bahan tambahan dialirkan melalui pompa ke kepala semprot

d.

Grout Preplaced Aggregat

(Beton

Prepack)

Grout Preplaced Aggregat

(Beton

Prepack)

adalah metode perbaikan beton

dengan cara menempatkan sejumlah agregat (umumnya 40% dari volume

kerusakan) ke dalam bekisting, setelah itu melakukan pemompaan bahan

grout

ke

dalam bekisting. Pada umumnya digunakan untuk memperbaiki kerusakan pada

area yang cukup dalam. Material yang digunakan adalah

polymer

grout dengan

flow

cukup tinggi dan tidak susut.

e.

Coating

Coating

adalah metode perbaikan beton dengan cara melapisi permukaan beton

(mengoleskan atau menyemprotkan) menggunakan bahan yang bersifat plastik

dan cair. Lapisan ini digunakan untuk menyelimuti beton terhadap lingkungan

yang merusak beton.

f.

Injeksi (

injection

)

Injeksi (

injection

) adalah metode perbaikan beton dengan memasukkan bahan

yang bersifat encer ke dalam celah atau retakan pada beton, kemudian

menyuntikkannya dengan tekanan, sampai lubang atau celah lain telah terisi atau

mengalir ke luar. Metode injeksi ini merupakan metode yang digunakan untuk

perbaikan beton yang terjadi retak-retak ringan. Material yang digunakan adalah

polymer

mortar atau

polyurethane sealant

dan

epoxy

.

g.

Overlay

Overlay

adalah metode perbaikan kerusakan beton pada seluruh permukaan, oleh

karena itu sebelum dilakukannya metode ini perlu persiapan-persiapan permukaan

h.

Jacketting

Jacketing

adalah perlindungan beton terhadap kerusakan dengan menggunakan

bahan selubung yang berupa baja, karet dan beton komposit. Pekerjaan

jacketing

bisa dilaksanakan untuk permukaan beton yang mengalami pelapukan atau

disintegrasi.

2.2.3. Metode

Patch Repair

Metode

patch repair

adalah metode perbaikan manual dengan melakukan

penempelan mortar secara manual dan harus memperhatikan penekanan pada saat

mortar ditempelkan, sehingga benar-benar didapatkan hasil yang padat.

Permukaan beton yang akan diperbaiki atau diperkuat perlu dipersiapkan dengan

tujuan agar terjadi ikatan yang baik, sehingga material perbaikan atau perkuatan

dengan beton lama menjadi satu kesatuan. Permukaan tersebut harus merupakan

permukaan yang kuat, padat, tidak keropos ataupun bagian lemah lainnya serta harus

bersih dari debu dan kotoran lainnya.

Persiapan-persiapan permukaan beton yang akan diperbaiki antara lain:

a.

Erosion

(pengikisan)

Erosion

dilakukan

untuk

meratakan atau pengasaran permukaan beton.

Pengikisan dilakukan dengan menggunakan gerinda atau sejenisnya.

b.

Impact

(kejut)

Impact

pada

permukaan beton yang akan diperbaiki dilakukan untuk

mendapatkan nilai kuat tarik dan kuat tekan beton yang lebih baik.

c.

Pulverization

(menghancurkan permukaan beton)

Penghancuran ini dilakukan dengan cara menabrakan partikel kecil dengan

d.

Expansive pressure

Persiapan ini bisa dilakukan dengan dua cara yaitu

steam

dan

water

.

Steam

dilakukan dengan temperatur sumber panas yang tinggi, sedangkan cara

water

dilakukan menggunakan

water jetting

yang bekerja dengan tekanan yang tinggi

sama dengan cara

steam

.

Permukaan yang sudah dipersiapkan sangat tergantung pada material yang

digunakan. Untuk material berbahan dasar semen atau

polymer

, permukaan beton

harus dijenuhkan terlebih dahulu, tetapi bila material yang digunakan berbahan dasar

epoxy

, maka permukaan beton harus dalam keadaan kering.

Adapun syarat-syarat material

patch repair

, yaitu :

a.

Daya lekat yang kuat.

Kelekatan antara material

repair

dengan beton yang akan diperbaiki harus

menyatu dengan baik sehingga menjadi satu kesatuan beton yang utuh.

b.

Deformable

pada beton.

Material

repair

harus menyesuaikan bentuk beton yang akan diperbaiki.

c.

Tidak mengurangi kekuatan beton.

Material

repair

yang akan digunakan untuk memperbaiki beton mampu menahan

beban yang sama pada beton yang akan diperbaiki.

d.

Tidak susut.

Material

repair

tidak terjadi susut agar beton yang akan diperbaiki tidak

kehilangan kekuatan sebagian.

Ada beberapa material

patch repair

yang dapat digunakan, antara lain :

1.

Portland Cement Mortar.

2.

Portland Cement Concrete.

4.

Polymer-Modified Portland Cement Concrete.

5.

Polymer-Modified Portland Cement Mortar.

6.

Magnesium Phosphate Cement Concrete.

7.

Preplaced aggregate Concrete.

8.

Epoxy Mortar.

9.

Methyl Methacrylate

(MMA)

Concrete.

10.

Shotcrete.

2.3.

Mortar

Mortar merupakan campuran antara semen portland atau semen hidrolis yang lain,

agregat halus, dan air, dengan atau tanpa bahan tambahan yang membentuk massa

padat. Campuran mortar dengan penambahan bahan tambahan akan diperoleh

perubahan sifat sifat tertentu dari mortar tersebut.

2.3.1. Material Penyusun Mortar

a. Agregat Halus Atau Pasir

Agregat halus dalam beton adalah pasir alam sebagai hasil disintegrasi alami dari

batu-batuan atau berupa pasir buatan yang dihasilkan oleh pemecah batu. Agregat

halus berperan penting sebagai pembentuk beton dalam pengendalian

workability

,

kekuatan dan keawetan beton, oleh karena itu pemakaian pasir sebagai

pembentuk beton harus dilakukan secara selektif.

Syarat – syarat agregat halus (pasir) sebagai bahan material pembuatan beton

sesuai dengan ASTM C 33 adalah:

1)

Material dari bahan alami dengan kekasaran permukaan yang optimal

sehingga kuat tekan beton besar.

2)

Butiran tajam, keras, kekal (

durable

) dan tidak bereaksi dengan material beton

3)

Berat jenis agregat tinggi yang berarti agregat padat sehingga beton yang

dihasilkan padat dan awet.

4)

Gradasi sesuai spesifikasi dan hindari

gap graded aggregate

karena akan

membutuhkan semen lebih banyak untuk mengisi rongga.

5)

Bentuk yang baik adalah bulat, karena akan saling mengisi rongga dan jika

ada bentuk yang pipih dan lonjong dibatasi maksimal 15% berat total agregat.

6)

Kadar lumpur agregat tidak lebih dari 5 % terhadap berat kering karena akan

berpengaruh pada kuat tekan beton.

a.

Air

Air merupakan bahan dasar penyusun mortar yang paling penting. Air diperlukan

untuk bereaksi dengan semen dan menyebabkan terjadinya pengikatan antara

pasta semen dengan agregat, sedangkan fungsi lain sebagai bahan pelumas antara

butir-butir agregat agar mudah dikerjakan dan dipadatkan. Proporsi air yang

sedikit akan memberikan kekuatan pada beton, tetapi kelemasan atau daya

kerjanya akan berkurang. Sedang proporsi yang besar akan memberikan

kemudahan pengerjaan, tetapi kekuatan hancur mortar menjadi rendah.

c. Semen

Semen adalah suatu jenis bahan yang memiliki sifat adhesif dan kohesif yang

memungkinkan melekatnya fragmen-fragmen mineral menjadi satu massa yang

padat. Meskipun definisi ini dapat diterapkan untuk banyak jenis bahan, semen

yang dimaksudkan untuk konstruksi beton adalah bahan jadi dan mengeras

dengan adanya air yang dinamakan semen hidraulis. Salah satu jenis semen yang

biasa dipakai dalam pembuatan beton adalah semen Portland

( Portland cement).

Bahan baku semen yaitu kapur (CaO), Silika (S

1O

2), dan Alumina (Al

2O

3) dan

bahan tambahan lain pada suhu tertentu dipertahankan hingga terjadi butiran

d. Bahan Tambah (

Admixture)

Bahan tambah (

admixture)

ialah bahan selain unsur pokok (air, semen, dan

agregat) yang ditambahkan pada adukan mortar maupun beton, sebelum, segera

atau selama pengadukan beton. Tujuannya adalah untuk mengubah satu atau lebih

sifat-sifat mortar sewaktu masih dalam keadaan segar atau setelah mengeras.

Dengan penggunaan bahan tambah diharapkan dapat membuat campuran mortar

menjadi lebih liat dan lengket, selain itu diharapkan pula tercapai

workabilitas

yang tinggi umtuk mempermudah proses perbaikan beton. Dalam penelitian ini

digunakan

superplasticizer

yaitu Sikament NN dan

accelerator

jenis Sikaset

.

Menurut ASTM C-194,

superplasticizer

adalah campuran atau bahan aditif

pengurang air yang sangat efektif.

Superplasticizer

mempunyai tingkat dosis yang

dapat meningkatkan workability, kuat desak, daya kedap air, nilai

slump

, serta

kepadatan dan kerapatan beton dan sebagainya.

Sikament NN adalah bahan tambah untuk campuran beton maupun mortar yang

berbentuk cairan, sehingga bahan tambah ini akan lebih dapat bercampur dan

bereaksi dengan campuran mortar yang lain di dalam adukan mortar. Maka

diharapkan dapat menghasilkan mortar yang cair sehingga memiliki tingkat

pengerjaan yang tinggi dan memiliki mutu yang tinggi dengan faktor air semen

seminimal mungkin.

Accelerator

adalah bahan tambah yang berfungsi untuk untuk mempercepat

proses ikatan dan pengerasan beton maupun mortar, bahan ini digunakan untuk

mengurangi lamanya waktu pengeringan dan mempercepat pencapaian kekuatan

pada beton maupun mortar. Bahan ini digunakan jika penuangan adukan

dilakukan dibawah air, atau pada struktur beton yang memerlukan pengerasan

2.4.

Polymer

Retak pada beton dapat mempengaruhi ketahanan beton itu sendiri. Semakin kecil

dan sedikit retakan pada beton maka ketahanan beton akan meningkat. Penambahan

polymer

pada

repair

material ini bertujuan untuk memperkuat dan sekaligus mengikat

repair

mortar dengan beton pada lapisan

overlay

.

Polymer

memberikan sifat yang

flexible

pada mortar sehingga material yang dihasilkan setelah kering memiliki

flexibilitas yang lebih baik dibandingkan dengan material yang terbentuk dari

campuran semen biasa. Bahan

polymer

yang terkandung di dalam campuran

repair

material diharapkan mampu memodifikasi kelemahan komposit beton normal dengan

repair

mortar. Diharapkan

polymer

tersebut mampu mengisi porositas, sehingga total

porositas yang terbentuk dapat berkurang. Dengan adanya penambahan

polymer

pada

repair

material, diharapkan retakan yang mungkin timbul akan berkurang, sehingga

selain kekuatan meningkat, ketahanan komposit beton normal dengan

repair

material

akan meningkat pula

(Andayani, 2007).

Dalam penelitian ini, modifier

polymer

yang digunakan adalah resin bening produk

dari PT. Brataco. Resin bila dicampurkan dengan

hardener

akan membentuk epoxy

resin. Epoxy resin merupakan komponen yang mempunyai daya rekat yang sangat

tinggi antara beton normal dengan

repair

material serta memiliki sifat permeabilitas

yang rendah. Namun sering kali epoxy tidak kompatibel dengan beton normal,

sehingga menghasilkan kegagalan di awal perbaikan. Penggunaan agregat yang lebih

besar dapat meningkatkan kompatibilitas termal dengan beton dan mengurangi resiko

debond.

Pemilihan campuran epoxy tertentu harus didasarkan pada kondisi

Epoxy secara substansial meningkatkan kualitas mortar semen, seperti :

1)

Lapisan tahan abrasi

2)

Memiliki kekuatan awal tinggi

3)

Kuat tekan, tarik dan lentur tinggi

4)

Memiliki ketahanan kimia yang cukup baik

5)

Tahan air

6)

Dapat mengurangi terjadinya penyusutan

Modifikasi

polymer

dalam campuran

repair

material dapat meningkatkan kekuatan

tarik dan lentur pada komposit beton normal dengan mortar serta dapat mengurangi

sifat rapuh. Penambahan

polymer

pada

repair

material akan memperkuat ikatan

antara

repair

material dengan beton pada saat proses pelapisan atau penambalan.

2.5.

Susut

(shrinkage)

2.5.1. Definisi Susut

(shrinkage)

Proses susut secara umum didefinisikan sebagai perubahan volume yang tidak

berhubungan dengan beban. Pada umumnya faktor-faktor yang mempengaruhi

rangkak

juga mempengaruhi susut, khususnya faktor-faktor yang berhubungan dengan

hilangnya kelembaban.

(Istimawan Dipohusodo, 1994).

Apabila beton mulai mengeras, berarti beton tersebut akan mengalami susut.

Shrinkage

atau susut pada beton dapat disebabkan air karena proses evaporasi, serta

disebabkan oleh karbonasi (reaksi antara CO2 yang ada di atmosfer dan yang ada di

pasta semen). Satuan

shrinkage

dinyatakan dalam mm per mm (

in per in),

tetapi

Proses kehilangan air dari dalam mortar sehingga menyebabkan penyusutan

merupakan sesuatu yang menarik untuk diketahui. Berikut ini adalah mekanisme

penyusutan dalam mortar:

1.

Pasta semen terdiri dari pori-pori kapiler besar dan kecil. Seiring bertambahnya

umur mortar, pori-pori yang terisi air tersebut akan menguap. Air yang pertama

menguap adalah air yang terdapat pada pori yang besar, berlangsung pada pori

yang besar habis. Berkurangnya air dari pori yang besar ini belum menyebabkan

timbulnya tegangan kapiler yang cukup untuk menimbulkan

shrinkage

, ketika

sudah tidak ada lagi sumber air dalam pori yang besar, air dari kapiler mortar

yang lebih kecil dan lebih halus secara berangsur angsur akan mulai menguap.

Kehilangan air dari kapiler kecil inilah yang menimbulkan tegangan signifikan

sehingga menyebabkan penyusutan.

2.

Luas permukaan dari sistem koloid pasta semen cukup luas, karena itu air yang

terserap di permukaan akan mempengarungi keseluruhan sifat koloidal tersebut.

Ketika air menguap maka terjadi perubahan energi di dalam sistem koloid silikat

hidrat. Perubahan energi ini akan menyebabkan penyusutan.

2.5.2. Macam-Macam Susut

(shrinkage)

Macam-macam susut yang terjadi pada beton adalah :

a.

Susut plastic

(plastic shrinkage)

Adalah perubahan volume akibat berkurangnya air dalam beton segar

(fresh

concrete)

pada proses hidrasi. Berkurangnya air tersebut diakibatkan adanya

penguapan air dari permukaan beton (evaporasi) dan penyerapan air (absorbsi)

oleh cetakan. Faktor-faktor yang mempengaruhi susut plastik antara lain suhu

udara, kelembaban relatif, dan kecepatan angin. Susut plastik terjadi beberapa jam

b.

Susut pengeringan

(drying shrinkage)

Adalah penyusutan yang disebabkan oleh keluarnya air pori karena penguapan

(evaporasi).

Drying shrinkage

merupakan susut yang terjadi setelah beton

mencapai bentuk proses hidrasi pasta semen telah selesai, dan terjadi kehilangan

uap air karena penguapan.

(Nawy, 2001)

Drying shrinkage

dipengaruhi oleh beberapa faktor antara lain jenis kehalusan

semen, jumlah dan modulus elastisitas agregat, kelembaban udara, faktor air

semen, ukuran dan bentuk beton dan campuran kimia.

c.

Susut Karbonasi

(carbonation shrinkage)

Karbonasi adalah reaksi kimia antara CO

2dengan hasil hidrasi semen, dimana

gas CO

2berasal dari udara sekitar. Pada daerah lembab gas CO

2membentuk

asam karbonat yang akan bereaksi dengan Ca(OH)

2dan membentuk CaCO

3,

sedangkan komponen semen yang lain akan terurai. Hal ini akan mengakibatkan

terjadinya susut dari proses karbonasi tersebut.

d.

Autogenous

Shrinkage

Adalah penyusutan yang disebabkan oleh berkurangnya air pori karena di

konsumsi semen untuk proses hidrasi sehingga menyebabkan naiknya tegangan

pori. Autogenous

shrinkage

dimulai beberapa jam setelah beton di cor kedalam

cetakan. Pada awal proses hidrasi rongga-rongga dipenuhi oleh partikel semen

secara bertahap diganti oleh rongga yang di isi oleh produk-produk hasil hidrasi.

Pada awal pengerasan, sebagian besar pori-pori kapiler dan partikel agregat dalam

keadaan jenuh, ketika proses hidrasi berlanjut air yang dibutuhkan untuk proses

hidrasi ini tersedia cukup dengan adanya external

curing

, namun bila beton

tertutup

rapat

dan

tidak

mendapatkan

external

curing

,

maka

semen

desiccation).

Sebagai akibat dari proses ini, kelembaban relative dari beton turun

dan di dalam pori-pori kapiler timbul tegangan, tegangan pori ini disebabkan oleh

adanya gaya kapiler. Gaya kapiler ini menarik dinding-dinding pori sehingga

beton akan mengalami penyusutan.

2.5.3. Faktor-Faktor yang Mempengaruhi Susut

(Shrinkage)

Menurut

(Edward G. Nawy, 2001)

faktor-faktor yang mempengaruhi besarnya susut

adalah :

1.

Agregat

Agregat bereaksi menahan susut pasta semen, jadi beton dengan kandungan lebih

banyak agregat akan lebih sedikit mengalami susut. Selain itu, derajat

pengekangan suatu beton ditentukan oleh besaran agregat. Beton dengan modulus

elastisitas tinggi atau dengan permukaan kasar akan lebih dapat menahan proses

susut.

2.

Rasio air semen

Semakin tinggi rasio air semen, semakin tinggi pula susut.

3.

Banyaknya penulangan

Beton bertulang menyusut lebih sedikit dari pada beton polos, perbedaan

relatifnya merupakan fungsi dari persentase penulangan.

4.

Ukuran elemen beton

Baik laju maupun besar total susut berkurang apabila volume elemen beton

semakin besar. Namun durasi susut akan lebih lama untuk komponen struktur

yang lebih besar karena lebih banyak waktu yang dibutuhkan dalam pengeringan

untuk proses pengeringan pada kedalaman 10

in

dari permukaan yang di ekspos,

dan 10 tahun untuk mulai pada 24

in

di bawah permukaan yang di ekspos.

5.

Bahan tambahan

Efek ini bervariasi bergantung pada jenis bahan tambahan,

accelerator

seperti

kalsium klorida yang digunakan untuk mempercepat pengerasan beton, ternyata

memperbesar susut. Pozzolan juga dapat memperbesar susut pengeringan,

sedangkan bahan-bahan pemerangkap udara hanya sedikit mempunyai pengaruh.

6.

Kondisi kelembaban sekitar

Kondisi relatif pada lingkungan sekitar sangat mempengaruhi besarnya susut.

Laju penyusutan lebih kecil pada kelembaban relatif yang lebih tinggi.

Temperatur lingkungan juga merupakan faktor. Itu sebabnya susut menjadi stabil

pada temperatur rendah.

7.

Jenis semen

Semen yang cepat mengering akan susut lebih banyak dibandingkan jenis-jenis

lainnya. Sedangkan semen pengkompensasi susut akan mengurangi atau

mengeliminasi retak susut apabila digunakan bersama tulangan pengekang.

8.

Karbonasi

Banyaknya susut gabungan bergantung pada urutan proses karbonasi dan

pengeringan, susut karbonasi disebabkan oleh reaksi antar karbon dioksida (CO)

2yang ada di atmosfer dan yang ada di pasta semen. Apabila kedua fenomena

tersebut terjadi secara simultan, maka susut yang terjadi akan lebih sedikit. Proses

2.5.4. Efek Susut

(Shrinkage)

Gejala susut terjadi karena beton kehilangan kelembabannya yang disebabkan oleh

penguapan ataupun digunakan untuk hidrasi semen. Adanya susut yang berlebihan

pada struktur akan menyebabkan deformasi seiring bertambahnya umur beton. Pada

beton bertulang susut yang terjadi dapat menimbulkan tegangan tekan pada baja dan

tegangan tarik pada beton. Efek yang paling terlihat pada struktur yaitu timbulnya

retak-retak pada struktur dalam jangka waktu yang relatif lama. Pada struktur beton

prategang susut dapat menyebabkan kehilangan prategang, dimana kehilangan

prategangnya harus dibatasi.

2.5.5. Prediksi

Shrinkage

Jangka Panjang

Shrinkage

yang terjadi pada beton tidak hanya terjadi sesaat setelah beton selesai

dicor atau dicetak, namun akan terjadi sepanjang waktu seiring dengan bertambahnya

umur beton tersebut. Besarnya nilai

shrinkage

yang akan terjadi sepanjang waktu

harus diperhitungkan dengan memprediksikan nilai

shrinkage

jangka panjang. Salah

satu cara memprediksikan penyusutan beton jangka panjang menurut ACI 209R-92.

Didalam memprediksikan

shrinkage

jangka panjang, diperlukan data atau nilai

shrinkage

yang telah diteliti dari pengujian jangka pendek (28) hari.

Pengukuran

shrinkage

pada beton dilakukan dengan membandingkan antara selisih

panjang awal dan panjang akhir dengan panjang mula-mula benda uji tanpa

Gambar 2.1.

Hubungan Susut (

shrinkage

) dengan waktu

Tabel 2.1.

Cara Perhitungan Nilai

Shrinkage

Time

Length

Perubahan Panjang Dari L

0Shrinkage

t

0L

00

0

t

1L

1L

0– L

1( L

0– L

1) / L

0t

2L

2L

0– L

2( L

0– L

2) / L

0Dari gambar diatas dapat diambil rumus sebagai berikut :

Dengan :

ε

sh= Besar nilai

shrinkage

Δ L

= Perubahan Panjang setelah t waktu (mm)

L

0= Panjang mula-mula (mm)

L

0L

1L

2t

0t

1t

2Waktu

ACI 209R-92 merekomendasikan untuk memprediksi penyusutan beton jangka

panjang dari data-data jangka pendek dengan rumus sebagai berikut :

Dengan :

t

= Umur pengujian

ε

sh(t)=

Shrinkage

umur t (selama pengujian)

ε

sh(u)=

Ultimate Shrinkage

25

BAB 3

METODE PENELITIAN

3.1. Umum

Metode penelitian adalah langkah-langkah atau cara-cara penelitian suatu masalah, kasus, gejala atau fenomena dengan jalan ilmiah untuk menghasilkan jawaban yang rasional. Metode penelitian yang digunakan dalam penelitian ini adalah metode eksperimental laboratorium, yaitu mengadakan suatu percobaan di laboratorium untuk mendapatkan data-data sebagai hasil penelitian. Pengujian dilakukan terhadap beberapa tipe sampel mortar dengan bahan tambah po lymer maupun pembandingnya.

3.2. Tahap dan Pro sedur Penelitian

Sebagai penelitian ilmiah, penelitian harus dilaksanakan dalam sistematika dan urutan yang jelas dan teratur sehingga hasilnya dapat dipertanggungjawabkan. Untuk itu pelaksanaan percobaan dibagi dalam beberapa tahap, yaitu:

I. Tahap I (P ersiapan)

Pada tahap ini dilaksanakan pengumpulan dan mempersiapkan bahan-bahan yang akan digunakan agar penelitian dapat berjalan dengan lancar.

II. Tahap II (Uji Bahan)

Pada tahap ini dilakukan pengujian terhadap bahan penyusun mortar untuk mengetahui kelayakan dari material tersebut sebagai bahan penyusun mortar. Pengujian untuk masing-masing bahan antara lain :

1) Semen, pengujian yang dilakukan :

- Uji vicat yaitu untuk mengetahui waktu pengikatan awal. 2) Pasir, pengujian yang dilakukan :

- Kad ar orga nik, bertujuan untuk mengetahui jumlah kandungan zat organik dalam pasir.

- Gra da si, bertujuan megetahui susunan diameter butiran pasir dan persentase modulus kehalusan butir (menunjukkan tinggi rendahnya tingkat kehalusan butir dalam suatu agregat).

- S pecific gravity, bertujuan untuk mengetahui barat jenis pasir serta daya serap pasir terhadap air.

III. Tahap III (Mix Design)

Dalam tahap ini dilakukan pembuatan mortar dengan f.a.s yang diinginkan yaitu sebesar 0,35 dengan data-data yang diperoleh dari tahap pengujian bahan.

IV. Tahap IV (Pembuatan Benda Uji)

Pada tahap ini dilakukan kegiatan sebagai berikut :

1) Pembuatan adukan mortar dengan rancangan campuran mortar sesuai dengan mix design yang telah direncanakan.

2) Pengecoran ke dalam bekisting. 3) Pelepasan benda uji dari cetakan. V. Tahap P ersiapan P engujian

Pekerjaan yang dilakukan pada tahap ini adalah :

1) Pemasangan d emec p oint dengan cara memberi tanda pada bar reference pada titik yang akan ditumpu kemudian menempelkan demec po in t di atas titik-titik tersebut.

2) Menginstal alat uji. VI. Tahap P engujian

Pekerjaan yang dilakukan pada tahap ini diantaranya adalah :

VII. Tahap Analisa data dan Pembahasan

pada tahap ini dilakukan analisa terhadap hasil pengujian shrink ag e untuk mengetahui pengaruh proporsi po lymer terhadap besarnya nilai shrin k a ge. Selain itu juga untuk memprediksi nilai shrink ag e jangka panjang dengan menggunakan data-data jangka pendek. Setelah hasil pengujian dianalisis, kemudian dilakukan pembahasan sesuai dengan tujuan penelitian.

VIII. Tahap kesimpulan

P ada tahap ini dibuat suatu kesimpulan yang berhubungan dengan tujuan penelitian berdasarkan hasil analisis data dan pembahasan pada tahap sebelumnya.

`

Gambar 3 .1 . Diagram Prosedur dan Tahapan Penelitian IV

Perhitungan Rencana Campuran dan Pembuatan Mix Design Polym er Air Superplasticizer,

Repair material buatan sendiri Repair material pabrikan

3.3. Benda Uji

3.3.1. Alat yang D ig unak an

Penelitian ini dilakukan di Laboratorium Bahan Bangunan jurusan Teknik Sipil Universitas Sebelas Maret Surakarta, sehingga menggunakan alat-alat yang tersedia pada laboratorium tersebut. Alat-alat yang digunakan pada penelitian ini adalah sebagai berikut:

a. Timbangan

1) Neraca merk Murayama Seisa k usho Ltd Ja pa n, dengan kapasitas 5 kg. Ketelitian sampai 0,1 gram, digunakan untuk mengukur berat material yang berada dibawah kapasitasnya.

Mesin penggetar ayakan yang digunakan adalah mesin penggetar dengan merk Co ntrol, Italy. Mesin dugunakan sebagai dudukan sekaligus penggetar ayakan. Penggunaannya untuk uji gradasi agregat halus maupun kasar.

d. Oven

f. Cetakan benda uji

Digunakan untuk mencetak benda uji. Bentuk cetakan adalah silinder dengan diameter 75mm, tinggi 275mm.

h. Demo untable Mech an ical Strain Ga ug e

Demo untable Mechan ica l S tra in Gau ge digunakan untuk mengukur perubahan panjang mortar sehingga didapatkan nilai susut.

i. Untuk kemudahan dan kelancaran penelitian, digunakan beberapa alat bantu, yaitu :

1) Cetok, digunakan untuk memasukkan campuran repair mortar ke cetakan. 2) Gelas ukur kapasitas 1000 ml, digunakan untuk menakar air yang akan

dipakai dalam campuran repa ir mortar. 3) Ember untuk tempat air dan sisa adukan.

3.3.2. Bahan yang Digunak an

Bahan – bahan yang digunakan adalah : a. Semen

b. Pasir

c. S uperplastisizer d. Accelerator e. Polymer

3.3.3. Pe mbuatan Benda Uji

Pada penelitian ini digunakan benda uji silinder dengan ukuran diameter 75mm dan tinggi 275mm seperti pada Gambar 3.2 .

Gambar 3.2 . Sketsa Benda Uji untuk Pengujian Susut

Pembuatan campuran adukan mortar dilakukan setelah menghitung proporsi masing-masing bahan yang digunakan, kemudian mencampur dengan langkah-langkah sebagai berikut:

a. Mengambil bahan-bahan pembentuk mortar berbahan po lymer yaitu : semen, air dalam kondisi jenuh serta bahan-bahan tambah sup erplasticizer, accelera to r, dan p olymer dengan berat yang ditentukan sesuai rencana campuran.

b. Mencampur dan mengaduk semen, pasir sampai benar-benar homogen.

c. Menambah air sedikit demi sedikit sesuai dengan jumlah faktor air semen yang telah ditentukan serta mengaduk campuran tersebut sehingga menjadi adukan mortar homogen.

d. Menambahkan bahan-bahan tambah yaitu sup erplasticizer, a ccelerator, po lymer ke dalam adukan mortar sesuai dengan kebutuhan dan komposisi volume yang telah ditentukan untuk masing-masing benda uji.

e. Memasukkan adukan ke dalam cetakan silinder beton yang telah disiapkan. Pada penelitian ini, bahan untuk cetakan adalah pipa paralon yang dipotong sesuai ukuran dan salah satu ujungnya ditutup plastik kemudian di selotip. Adukan beton dimasukkkan ke dalam cetakan secara berlapis dan tiap lapis dipadatkan agar pemadatannya sempurna. Permukaan adukan diratakan dengan sendok semen.

f. Bekesting atau cetakan dapat dibuka apabila pengerasan sudah berlangsung selama satu hari.

Tabel 3.1. Proporsi Campuran Benda Uji

Kode Be nda Uji Pro porsi Campuran Jumlah benda uji

3.4. Prosedur Pengujian Susut

( Shrinkage )

Dalam pengujian susut ini digunakan benda uji berbentuk silinder dengan ukuran diameter 7,5 dan tinggi 27,5 cm dimana di keempat sisi-sisinya akan dipasang demec po int, sedangkan pengukuran susut dilakukan dengan menggunakan Demou ntab le Mecha nical Stra in Gau ge (Demec Ga ug e).

Langkah-langkah pemasangan d emec p oint pada benda uji: 1. Meletakkan benda uji pada dudukan.

2. Memberi tanda pada titik titik yang akan ditinjau sejarak 200 mm dan agar tepat digunakan alat b ar reference.

3. Demec p oint yang berupa butiran berbentuk silinder terbuka di kedua sisinya dan berdiameter 3 mm, ditempelkan dengan lem tepat diatas titik-titik tersebut.

4. Setelah proses pemasangan selesai, benda uji didiamkan selama kira-kira 4 jam sampai lem mengeras sehingga posisi demec po in t benar-benar stabil.

Langkah-langkah pengujian shrink a ge adalah sebagai berikut :

1. Benda uji dikeluarkan dari begesting 1 hari setelah proses pembuatan untuk menjalani uji shrink a ge.

2. Setting alat Demo un ta ble Mechan ical Strain Ga uge. Dimana digunakan nilai bar reference sebesar 200 μ mm.

3. Mengatur nilai d ial g au ge yang terdapat pada Demou ntab le M echa nica l Strain Ga ug e dan jarum disetel pada posisi angka nol.

4. Kemudian pengujian siap dilakukan dengan membaca dan mencatat perubahan jarum pada angka yang ditunjukkan oleh dia l ga ug e setelah jarum berhenti atau dalam keadaan stabil.

35

BAB 4

ANALISIS DATA DAN PEMBAHASAN

4.1. Hasil Pengujian Susut (

shrinkage

)

Pada penelitian digunakan benda uji silinder dengan ukuran diameter 75 mm dan tinggi 275 mm. Pengujian sh rink ag e pada mortar dimulai saat mortar berumur 1 hari. P engujian shrink ag e dilakukan pada umur mortar mencapai 1, 2, 3, 7, 10, 14, 21, 28, 35, 42, 49, 56, 70, dan 84 hari. S hrink a ge didapat dari perhitungan antara selisih perubahan panjang dibagi panjang mula-mula. Data pengujian sh rink ag e selengkapnya terdapat pada Lampiran B. Berikut ini grafik hubungan antara sh rink ag e dengan umur mortar.