ISSN: 1410-7783

Volume 13 Nomor 2, Oktober 2013, 1-9

Pengaruh Temperatur Pada Campuran AC-WC

(

Asphalt Concrete-Wearing Course

)

Terhadap Karakteristik Marshall

The influence of Asphalt Concrete-Wearing Course Mixing for Marshall Charactertistic

Roza Mildawati

Jurusan Teknik Sipil Universitas Islam Riau Jalan Kaharuddin Nasution 113 Pekanbaru 28284

Abstrak

Salah satu yang mempengaruhi mutu campuran aspal adalah suhu saat pelaksanaan penghamparan campuran aspal. Pada penelitian ini menggunakan spesifikasi Bina Marga. Komposisi campuran didapat setelah melakukan serangkaian pengujian sifat fisik dari mutu bahan, adapun pemeriksaan dan pengujian yang dilakukan meliputi analisa saringan agregat, berat jenis dan penyerapan agregat, kelekatan aspal terhadap agregat, Sand Equivalent, pembuatan benda uji, selanjutnya dilakukan pengujianMarshall terhadap campuran. Metode yang dipakai adalah metode Marshall (SNI 06-2489-1991). Adapun suhu yang diteliti pada penelitian ini adalah 80°,110° 140⁰, 160⁰, 170⁰, 200⁰, 220⁰ dan suhu 250⁰. Dari hasil pengujianMarshalldi Laboratorium didapat nilai stabilitas yang di peroleh pada kadar aspal optimum tersebut adalah pada suhu 800sebesar 575kg, suhu

1100sebesar 1601,679kg ,suhu 1400sebesar 2593kg suhu 1600sebesar 2886kg,suhu 1700sebesar 3456kg, 2000

sebesar 4090kg, 2200sebesar 3456kg dan 250⁰sebesar 1809kg . Dalam penelitian ini pada suhu 2200sampai

250⁰ nilai Stabilitas turun, dikarenakan pada suhu 220° sampai suhu 250⁰ aspal mengalami oksidasi yang berlebihan sehingga kurang daya lekat antar agregat yang menyebabkan nilai VIM naik dan nilai Flowturun. Nilai Marshall stabilitas, VFA dan MQ cenderung naik sampai batas suhu 200°C. Perlu dilakukan penelitian lebih lanjut dengan menggunakan material yang berbeda, dan penambahan filler dengan variasi suhu yang berbeda.

Kata – Kata Kunci:Temperatur, Stabilitas, Karakteristik Marshall

Abstract

AC-Wearing Coarse is frequently used for the road pavement which is usually composed by coarse aggregate, fine aggregate and filler, casted and compacted in hot conditions. One of influence factor in quality of mixing the AC-wearing coarse is a temperature at mixing and laid down the material. Marshall method has been used and for the composition of mixture/material used spesification of Binamarga. The temperature has investigated in this study were 800,1100 dan 1400, 1600, 1700, 2000, 2200, 2500C. From the test results in the laboratory was

obtained the optimum value of stabilty at temperature of 800 amounting to 575.22 kg, temperature of 1200

amounting to 1601.679 kg, temperature of 1400amounting to 2593 kg, temperature of 1600k amounting to 2886

kg, temperature of 1700amounting to 3457 kg, temperature of 2000amounting to 4090 and temperature of 2200

amounting to 3456 kg. it was found that The stability values is dropped at temperature is ranging from 2000to

2500C. This condition is coused by value of VIM is rise and value of flow is down. It can be concluded that the

most influence factor in quality of Marshall Stability is the temperature at mixing and volumetric behaviour. it was found that the maximum temperatures at mixing AC-Wearing Coarse is 2000 C and the optimum

temperature is 1800C. Recommendation for future research is conduct a study of durability that correlated with

PENDAHULUAN

Banyak usaha-usaha yang dilakukan agar perkerasan jalan dapat bertahan lama, selalu dalam keadaan baik serta memberikan keamanan dan kenyamanan terhadap pemakai jalan. Perkerasan juga harus dibuat dari bahan dengan kualitas/mutu yang lebih baik dari pada tanah dasar yang terletak dibawahnya. Bahan perkerasan harus dapat melindungi tanah dasar dari deformasi yang disebabkan oleh beban kendaraan. Oleh karena itu bahan perkerasan jalan merupakan salah satu faktor penting yang menentukan kestabilan perkerasan jalan. Saat ini di Indonesia terdapat berbagai macam bahan konstruksi perkerasan jalan, salah satunya yang umum digunakan dalam peningkatan serta pembangunan jalan baru adalah Campuran Panas Agregat Aspal (Hot Mix Asphalt). AC-WC adalah salah satu dari campuran aspal panas yang dipakai untuk konstruksi perkerasan jalan tersebut.

Aspal/bitumen sebagai salah satu unsur dalam campuran Hot Mix Asphal merupakan material yang bersifat viscoelastis sehingga akan melunak dan mencair bila mendapat cukup pemanasan/temperature tinggi. Oleh karena itu suhu atau temperatur merupakan parameter yang penting dalam pencampuran aspal panas. Diperlukan temperatur/suhu yang optimal untuk mendapatkan kualitas campuran yang baik, jika temperatur terlalu tinggi maka akan mengalami oksidasi yang berlebihan/terbakar sehingga daya lekatnya tidak bagus begitu juga kalau suhunya rendah maka aspal tidak mudah mencapai setiap permukaan agregat untuk melekatkan agregat yang satu dengan yang lain sehingga stabilitasnya menjadi rendah.

Dalam penelitian ini dibatasi pada permasalahan temperatur/suhu aspal pada pencampuran yang mempengaruhi mutu perkerasan aspal panas AC-WC (Asphal Concrete -Wearing Course) dengan bahan material agregat dari quaryBangkinang, serta aspal jenis AC (aspal Cement) dengan jenis aspal penetrasi 60/70 produk Pertamina. Ada 2 (dua) hal yang akan dibahas yaitu : 1) Berapa kadar aspal optimum untuk campuran AC-Wearing Course

dengan memakai bahan agregat dari Bangkinang; 2)Bagaimana pengaruh temperatur terhadap Karakteristik Marshall untuk AC Wearing Course, pada suhu, 80, 110, 140, 160, 170, 180, 220 dan 250Co

Adapun tujuan dari penelitian ini adalah :

1. Mengetahui temperatur optimum pada pencampuran “Asphal Concrete Wearing Course/AC-WC” terhadap “Karakteristik Marshall” pada kadar campuran serta sumber material yang sama.

2. Membuat korelasi antara suhu campuran AC-WC dengan nilai stabilitas/MS (Marshall Stability) serta sifat volumetrik aspal.

METODOLOGI

Adapun tahapan pelaksanaan penelitian akan dilakukan secara garis besar sebagaimana bagan alir dan secara detail sebagai berikut:

1. Pengumpulan/penyediaan bahan dan peralatan 2. Pengujian sifat fisik dan mekanis agregat

untuk mendapatkan Stabilitas maksimum. Hasil analisa dan pembahasan yang telah diuraikan, selanjutnya dibuat kesimpulan dan saran.

PENGUMPULAN DATA Data Fisik Agregat

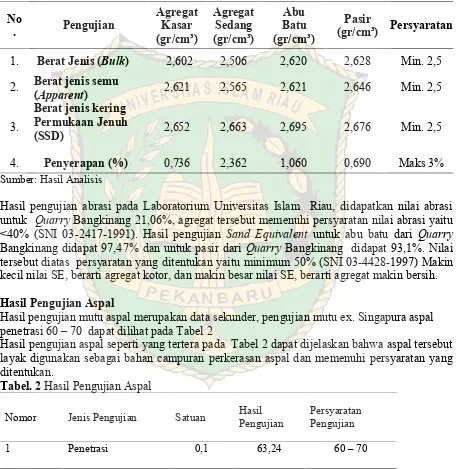

Data pengujian berat jenis (Specific gravity) dan penyerapan (Absorption) baik agregat untuk agregat kasar, agregat sedang, abu batu dan pasir dapat dilihat pada Tabel 1.

Tabel .1Hasil Pengujian Berat Jenis (Specific Gravity) dan Penyerapan Agregat

No

1. Berat Jenis (Bulk) 2,602 2,506 2,620 2,628 Min. 2,5 2. Berat jenis semu

(Apparent) 2,621 2,565 2,621 2,646 Min. 2,5

3.

Berat jenis kering Permukaan Jenuh

(SSD) 2,652 2,663 2,695 2,676 Min. 2,5

4. Penyerapan (%) 0,736 2,362 1,060 0,690 Maks 3%

Sumber: Hasil Analisis

Hasil pengujian abrasi pada Laboratorium Universitas Islam Riau, didapatkan nilai abrasi untuk Quarry Bangkinang 21,06%, agregat tersebut memenuhi persyaratan nilai abrasi yaitu <40% (SNI 03-2417-1991). Hasil pengujian Sand Equivalent untuk abu batu dari Quarry

Bangkinang didapat 97,47% dan untuk pasir dari Quarry Bangkinang didapat 93,1%. Nilai tersebut diatas persyaratan yang ditentukan yaitu minimum 50% (SNI 03-4428-1997) Makin kecil nilai SE, berarti agregat kotor, dan makin besar nilai SE, berarti agregat makin bersih. Hasil Pengujian Aspal

Hasil pengujian mutu aspal merupakan data sekunder, pengujian mutu ex. Singapura aspal penetrasi 60 – 70 dapat dilihat pada Tabel 2

2 Titik Lembek 0C 49,75 48 – 58

3 Titik Nyala 0C 300 Min 200

4 Daktilitas Cm 135 Min 100

Sumber: Manggiring, 2006

Kadar Aspal Optimum

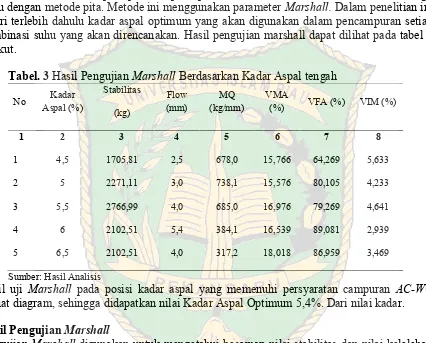

Penentuan nilai kadar aspal optimum pada penelitian ini berdasarkan standart Bina Marga yaitu dengan metode pita. Metode ini menggunakan parameter Marshall.Dalam penelitian ini dicari terlebih dahulu kadar aspal optimum yang akan digunakan dalam pencampuran setiap kombinasi suhu yang akan direncanakan. Hasil pengujian marshall dapat dilihat pada tabel 3 berikut.

Tabel. 3Hasil PengujianMarshallBerdasarkan Kadar Aspal tengah No Kadar

1 4,5 1705,81 2,5 678,0 15,766 64,269 5,633

2 5 2271,11 3,0 738,1 15,576 80,105 4,233

3 5,5 2766,99 4,0 685,0 16,976 79,269 4,641

4 6 2102,51 5,4 384,1 16,539 89,081 2,939

5 6,5 2102,51 4,0 317,2 18,018 86,959 3,469

Sumber: Hasil Analisis

Hasil uji Marshall pada posisi kadar aspal yang memenuhi persyaratan campuran AC-WC

dibuat diagram, sehingga didapatkan nilai Kadar Aspal Optimum 5,4%. Dari nilai kadar. Hasil PengujianMarshall

Pengujian Marshalldigunakan untuk mengetahui besarnya nilai stabilitas dan nilai kelelehan dari campuran aspal yang direncanakan. Hasil pengujian Marshall dapat dilihat pada Tabel 4 berikut.

HASIL DAN PEMBAHASAN

Stabilitas

Tabel.4Hasil PengujianMarshall

2 5,4 110 1601 3,0 2.866 18,867 26,86 7,045

3 5,4 140 2593 3,1 8.298 17,816 65,56 5,840

4 5,4 160 2886 3,3 8.647 17,150 68,84 5,078

5 5,4 170 3456 3,4 9.869 17,146 69,95 5,073

6 5,4 200 4090 4,0 9.944 15,244 78,88 2,894

7 5,4 220 3456 2,9 26.328 18,717 63,28 6,872

8 5,4 250 1809 2,7 6.414 24.709 44.401 13.738

Sumber:Hasil Analisis

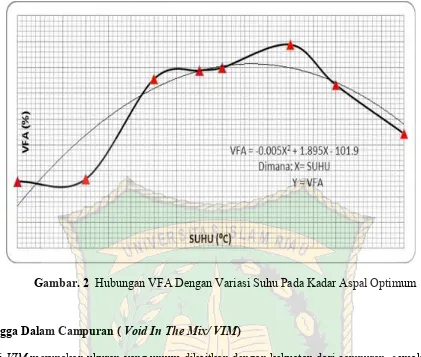

Gambar.1Hubungan Stabilitas Dengan Variasi Suhu Pada Kadar Aspal Optimum. Untuk memperoleh campuran perkerasan yang awet maka rongga-rongga antara agregat harus terisi aspal yang cukup untuk mendapatkan lapisan aspal yang baik. Dari hasil pengujian, nilai

Gambar. 2 Hubungan VFA Dengan Variasi Suhu Pada Kadar Aspal Optimum

Rongga Dalam Campuran (Void In The Mix/ VIM)

Gambar. 3 Hubungan VIM Dengan Variasi Suhu Pada Kadar Aspal Optimum

NilaiVIM pada campuran aspal suhu 800C sampai 2000C mengalami penurunan tetapi pada suhu 2000C sampai suhu 2500C nilai VIM meningkat , yang disebabkan oleh terbakarnya aspal akibatnya tidak menyatu dengan campuran. Jika nilai VIM terlalu tinggi akan mengakibatkan meningkatnya proses oksidasi aspal yang dapat mempercepat penuaan aspal dan sebaliknya jika nilai VIM terlalu rendah akan mengakibatkan aspal meleleh keluar (bleeding) pada saat memikul beban lalu lintas, dan juga sesuai dengan sifat termoplastisnya yaitu aspal mencair jika temperaturnya bertambah.

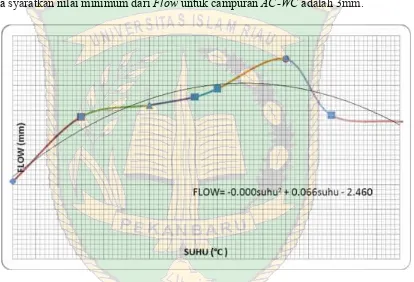

Kelelehan(flow)

Flow (kelelehan) merupakan keadaan perubahan bentuk campuran yang terjadi akibat pembebanan sampai batas runtuh, sehingga stabilitas menurun yang menunjukkan besarnya deformasi yang terjadi pada lapis perkerasan akibat menahan beban yang diterimanya. Bina Marga syaratkan nilai minimum dariFlowuntuk campuranAC-WCadalah 3mm.

Gambar. 4 HubunganFlow Dengan Variasi Suhu Pada Kadar Aspal Optimum

Marshall Quotient (MQ)

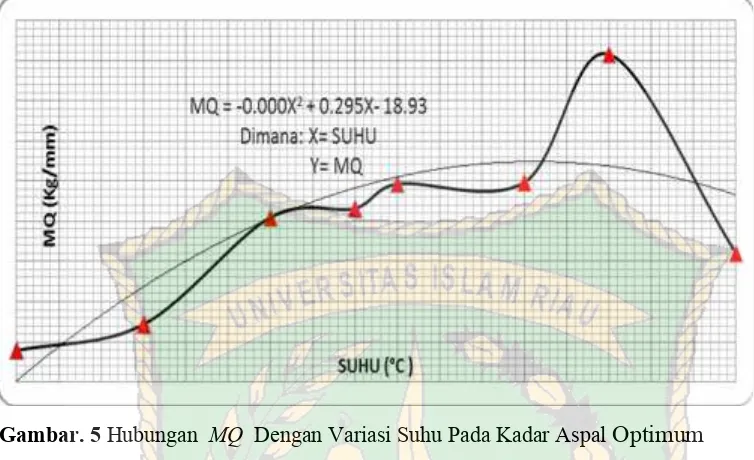

Marshall Quotient (MQ) diperoleh dari hasil bagi antara stabilitas dengan Flow. Nilai MQ dipengaruhi oleh nilai stabilitas dan flow, serta merupakan indikator potensial terhadap keretakan pada perkerasan. Untuk hubungan suhu terhadap MQ dapat dilihat pada gambar 5.7 berikut:

Gambar. 5Hubungan MQ Dengan Variasi Suhu Pada Kadar AspalOptimum

Dari hasil penelitian, nilai MQ yang diperoleh cenderung naik sesuai dengan penambahan tinggi suhu yang digunakan. NilaiMQ yang rendah mengakibatkan campuran menjadi plastis serta akan mudah berubah bentuk bila mendapat beban lalu lintas seperti terjadinya alur dan gelombang. Namun jika nilai MQ terlalu tinggi menyebabkan campuran bersifat getas dan akan mudah retak. Bina Marga syaratkan nilai minimum dari MQ untuk campuran AC-WC adalah min 250 kg/mm.

SIMPULAN

Dari penelitian dan pembahasan mengenai pengaruh Temperature (suhu) dan abu batu yang berasal dari Quari Bangkinang dalam campuranAsphalt Concrete-Wearing Course (AC-WC) dapat diambil kesimpulan sebagai berikut ini :

1. Komposisi penggunaan agregat pada campuran AC-WC pada suhu 800C,1000C,1200C,1400C, 1600C, 1700C, 2000C, 2200C, 2500C adalah 8,41% agregat kasar, 32,87% agregat sedang, 44,15% agregat halus dan 14,57% pasir.

2. Nilai kadar aspal optimum yang diperoleh dari campuran ini adalah 5,4%.

3. Suhu Optimum untuk stabilitas pada campuran AC-WC dengan menggunakan Quari Bangkinang yaitu pada suhu 1800C.

suhu 800C sampai suhu 2000C menyebabkan semakin rendahnya nilai VIM khususnya pada campuran AC-WC dengan menggunakan Quari Bangkinang.

5. Dari grafik korelasi dengan melihat nilai R2 Squre antara suhu dengan Stabilitas (R2 = 0,875), Flow (R2 = 0,831),VIM (R2 = 0,902), VFA (R2 = 0,833) dan MQ (R2 = 0,676) memperlihatkan nilai yang signifikan.

Saran

1. Perlu dilakukan penelitian yang sama dengan menggunakan variasi suhu yang sama dan material yang berbeda.

2. Perlu dilakukan penelitian lebih lanjut mengenai penambahanfiller atau bahan additif dengan variasi suhu yang sama.

3. Perlu dilakukan penelitian lebih lanjut mengenai keawetan dari campuran AC-WC

dengan perbedaan suhu bila digunakan sebagai lapisan perkerasan.

DAFTAR PUSTAKA

Departemen Pekerjaan Umum, No.13/PT/13/1983, Petunjuk Pelaksanaan Lapis Aspal Beton, Direktorat Jenderal Bina Marga, Jakarta

Departemen Pekerjaan Umum, 1998, Spesifikasi Umum Untuk Jalan dan Jembatan, Direktorat Bina Marga.

Departemen Pekerjaan Umum, 2006, Spesifikasi Umum Untuk Jalan dan Jembatan, Direktorat Bina Marga.

Hardiyatmo, 2004, Pemeliharan Jalan Raya, Penerbit Universitas Gadjah Mada, Yogyakarta. Kurniadjie, 1995, Kerusakan Bleeding Pada Lapisan Beraspal Akibat Pengaruh Temperatur

Aspal Saat Pencampuran, Bandung.

Laboratorium Transportasi Dan Jalan Raya, 2004, Diktat Pedoman Praktikum Aspal Dan Jalan Raya, Jurusan Teknik Sipil, Fakultas Teknik, Universitas Islam Riau, Pekanbaru. Suprapto, 2004, Bahan dan Struktur Jalan Raya, Edisi Ketiga, Penerbit Universitas Gadjah

Mada, Yogyakarta.

Sukirman, Silvia, 2003, Beton Aspal Campuran Panas, Granit, Jakarta.